Способ изготовления литейных форм и опока для его осуществления. Лад опоки

Ручная формовка в опоках | Технология изготовления разовых песчаных форм и стержней

При формовке в опоках по сравнению с формовкой в почве обеспечивается более высокая производительность, улучшаются условия труда, повышается размерная точность форм, что обеспечивает значительную распространенность способа, особенно формовки в парных опоках. Значительно реже используют формовку в трех опоках и более. Формовка в опоках отличается большим разнообразием приемов, позволяющих обеспечить минимальные затраты труда и расходы на очистку при заданной серийности отливок. К ним относятся, например, формовка с подрезкой, с ложной модельной плитой или опокой, с отъемными частями, с перекидным болваном.

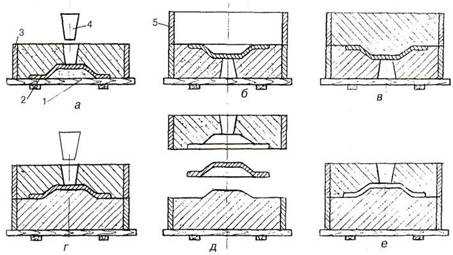

Формовка в двух опоках по неразъемной модели. Неразъемные модели просты и дешевы в изготовлении. Для формовки нижней полуформы модель отливки 1 и опоку 3 устанавливают на подопочную плиту 2 (рис. 4.1,а) так, чтобы расстояние между стенкой опоки и моделью было не менее 25 мм. Модель припыливают ликоподием или серебристым графитом, чтобы предотвратить прилипание к ней формовочной смеси. Обычно используют облицовочную и наполнительную смеси. Модель покрывают сначала слоем просеиваемой через сито облицовочной смеси толщиной 15—20 мм для мелких и 30—40 мм для крупных отливок (рис. 4.1,6). Затем оставшийся объем опоки заполняют наполнительной смесью в несколько приемов слоями толщиной 50— 70 мм (рис. 4.1, в) и уплотняют их ручной формовочной набойкой 4 (рис. 4.1,г), а верхний слой — башмаком трамбовки 5 (рис. 4.1 ,д). Излишек смеси очищают линейкой 6 вровень с кромками опок, образуя поверхность, называемую контрладом, и накалывают на ней вентиляционной иглой 7 вентиляционные каналы, не доходящие до модели на 10—15 мм (рис. 4.1,е). Готовую нижнюю полуформу вместе с заформованной в ней моделью поворачивают на 180° (рис. 4.1,ж) и устанавливают на нее по центрирующим штырям 8 верхнюю опоку 9 (рис. 4.1,з). Плоскость разъема (лад) присыпают мелким разделительным песком с целью предотвращения слипания формовочной смеси нижней и верхней полуформ. После этого в верхней опоке устанавливают модели элементов литниковой системы (коллектора 10, стояка 11 и выпора 12), насеивают слой облицовочной смеси так, чтобы он закрыл модель (рис. 4.1 ,и), после чего весь объем верхней опоки заполняют наполнительной формовочной смесью и уплотняют ее. Излишек смеси срезают, делают вентиляционные каналы, прорезают литниковую чашу и извлекают модель стояка и выпора. Готовую верхнюю полуформу 13 снимают (рис. 4.1, к), поворачивают ладом вверх и осматривают. Затем специальным подъемником 14 извлекают модель, слегка расталкивая ее для облегчения выема (рис. 4.1, к). Форму осматривают, исправляют поврежденные места специальным формовочным инструментом (гладилками, ланцетами).

При изготовлении чугунных отливок отделанную поверхность рабочей полости формы 15 (рис. 4.1, м), предназначенной для заливки по-сырому, присыпают древесноугольным порошком или каменноугольной пылью, а формы, предназначенные для заливки по-сухому, окрашивают сразу после сушки для улучшения качества поверхности отливок. Затем собирают полуформы по центрирующим штырям 8 и устанавливают груз 16 (рис. 4.1, н), после чего производят заливку. Полученная отливка с литниковой системой показана на рис. 4.1, о.

Рис. 4.1. Последовательность выполнения технологических операций формовки в двух опоках по неразъемной моделиwww.stroitelstvo-new.ru

Глава 5 ПРИЕМЫ ФОРМОВКИ ХУДОЖЕСТВЕННЫХ ОТЛИВОК В ОПОКАХ

Что такое опока? В современном государственном стандарте приведено такое определение: «Опока — приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортирования ее при заливке жидким металлом». Другими словами — это жесткий деревянный или металлический жакет, который обеспечивает прочность элемента литейной формы и собранной формы при всех необходимых операциях ее изготовления и использования. Опоки не только облегчают проведение этих операций, но и обеспечивают возможность выполнения ряда таких приемов, которые без них невозможны. Тем самым они упрощают и сам технологический процесс получения особенно сложных отливок.

Форма, изготовленная в опоках, всегда разъемная. Минимальное число опок в ней — две36, когда имеется один разъем формы — например, древние глиняные или каменные формы из двух половинок (см. рис. 101). Но для сложных отливок может быть и большее число опок, аналогично числу кусков формы, показанных на рис. 107.

Опоки могут быть универсальными, пригодными для изготовления форм оливок разно образных конструкций, или специальными для литейных форм определенного типа отливок, как, например, при литье пушек. Универсальные опоки обычно имеют прямоугольную форму в плане.

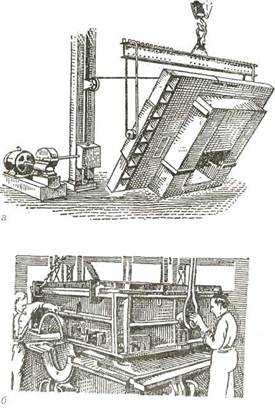

Рис. 171. Операции изготовления отливок в крупных опоках [45]: а — кантовка полуформ; б — сборка формы

Рис. 171. Операции изготовления отливок в крупных опоках [45]: а — кантовка полуформ; б — сборка формы Операции сборки, разборки, транспортировки легких форм в небольших опоках при литье мелких отливок выполняли вручную. Для крупных форм использовали подъемно-транспортное оборудование и другие механизмы (рис. 171). Для этого опоки должны иметь соответствующие конструктивные элементы: ручки и цапфы для транспортировки, штыри и отверстия для их установки (чтобы центрировать части формы при сборке), элементы для скрепления собранной формы и т.д.

Когда появились опоки? Первое широкое применение опок обычно связывают с именем уже упоминавшегося Г. Монжа. Применение опок было вызвано тогда острой необходимостью повысить производительность труда при массовом производстве пушек для защиты Французской революции. В результате родился изложенный в гл. 4 способ «быстрого литья» пушек.

Н. Н. Рубцов приводит косвенные данные о возможном использовании опок для тех же целей в России уже в первой половине XVII в. [13]. Вполне вероятно, что где-то применяли и ранее что-то похожее на деревянные жакеты, особенно при изготовлении мелких форм. Но совершенно очевидно, что повсеместное распространение опоки получили лишь после промышленной революции XVII в., когда возникла настоятельная необходимость производить большое количество одинаковых отливок для разнообразных машинных орудий труда и энергоустановок.

Появившись для промышленных целей, опоки стали применяться для художественных отливок как относительно простых, так и сложных. В ряде случаев одни и те же приемы используют для получения машиностроительных и художественных отливок.

Вот несколько примеров. Ажурную литую вазу (рис. 172) проще всего изготовить по частям: верхнюю тарелку, нижнее основание, тоже похожее на тарелку, и стойку вазы. Из этих частей затем собирают изделие, скрепляя части болтами. Рассмотрим процесс изготовления литейной формы для тарелки вазы (рис. 173). На гладкий модельный щиток (плиту) / устанавливают модель тарелки 2 в положении, позволяющем извлечь ее из формы, и опоку 3 (рис. 173, а). При массовом производстве таких изделий обычно используют специальную деревянную или металлическую модель-копию, которой можно пользоваться многократно. Так как в рассматриваемом случае металл целесообразно заливать через зону в дне тарелки, которая при сборке будет закрыта стойкой вазы, именно на это место устанавливают модель литниковой системы 4. Модель припыливают разделительным составом, опоку заполняют формовочной смесью и уплотняют ее. Затем извлекают модель литниковой системы и полученную полуформу (верхнюю) переворачивают и устанавливают на щиток в положение, показанное на рис. 173. б.

Рис. 172. Литая ажурная ваза. Чугун. Касли [25]

Рис. 172. Литая ажурная ваза. Чугун. Касли [25] Рис. 173. Схема процесса формовки тарелки ажурной вазы по неразъемной моделиРис, 174. Возможный профиль ажурных тарелок: односторонний (а) и двусторонний (б) ажур

Рис. 173. Схема процесса формовки тарелки ажурной вазы по неразъемной моделиРис, 174. Возможный профиль ажурных тарелок: односторонний (а) и двусторонний (б) ажур Ажурная тарелка имеет просветы (рис. 174) и при изготовлении верхней полуформы формовочная смесь проникает через них под тарелку. После поворота полуформы эту смесь удаляют. Если профиль тарелки имеет вид одностороннего ажура (рис. 174, а), то достаточно тщательно загладить ее поверхность, чтобы в последующем тарелку можно было извлечь из формы. Если тарелка имеет двусторонний ажур (рис. 174, б), то необходимо срезать лишнюю смесь по осевой линии стенки. Только в этом случае тарелку можно было извлечь из формы. Эта операция называется «подрезка», а весь процесс — «формовка с подрезкой». Затем устанавливают по центрирующим элементам нижнюю опоку 5 (рис. 173, б), припыливают поверхность модели и полуформы разделительным составом и, аналогично верхней, готовят нижнюю полуформу (в). Таким образом, получается форма из двух полуформ, в перевернутом положении («вверх ногами»). Теперь ее необходимо перевернуть (г), разобрать, чтобы извлечь модель (д), и снова собрать (е). Форма готова к заливке.

Можно еще упростить процесс изготовления формы, если начать се изготовление не с верхней, а с нижней полуформы. Для этого необходим специальный профильный модельный щиток с гнездом, в котором модель устанавливают сразу в положение, показанное на рис. 173, б. Для этой цели можно также использовать предварительно изготовленную верхнюю полуформу, но без литниковой системы. Такую полуформу называют фальшивой, так как ее используют (причем многократно) только для начальной установки модели. После этого изготавливают нижнюю полуформу (рис. 173, в), затем по нижней — верхнюю (г) и далее, как в первом варианте. В этом случае не приходится переворачивать уже готовую форму. Такой процесс называют «формовка с фальшивой опокой». Подобные схемы формовки можно использовать для получения таких отливок, как крышка и корпус шкатулки (рис. 48), различных ажурных решеток, а в машиностроении, например, для отливок типа колес, когда их изготавливают по целиковой неразъемной модели.

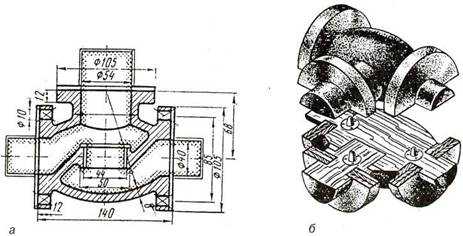

Для упрощения формовки в опоке используют разъемные составные модели для получения цельнолитых изделий. Например, конструкция тройника (рис. 175, а). В случае неразъемной модели для этой отливки, очевидно, не удастся изготовить форму без приемов с подрезкой или формовки с фальшивой опокой. При разъемной модели (рис. 175, б) можно начинать изготовление нижней полуформы с установки половины модели на нижнюю плиту. На рис. 175, б — это верхняя половина модели, так как она не имеет выступающих круглых шипов, в ней изготавливают гнезда для центровки с нижней половиной по шипам. После поворота готовой нижней полуформы на нижнюю половину модели устанавливают вторую половину и изготавливают верхнюю полуформу. Разобрать форму и извлечь модели можно без всяких подрезок. Необходимые стержни для оформления внутренних полостей отливки изготавливают в специальных стержневых ящиках и устанавливают их в форму после извлечения модели при сборке формы.

Рис. 175. Разъемная модель детали тройник: а — чертеж отливки со стрежнями; б — модель отливки без подрезок

Рис. 175. Разъемная модель детали тройник: а — чертеж отливки со стрежнями; б — модель отливки без подрезок Применение разъемных моделей позволяет изготавливать полуформы для форм сложных отливок на разных позициях независимо, а затем собирать форму из этих полуформ. Такой вариант имеет решающее значение для создания достаточно простых по компоновке формовочных машин, в том числе и автоматических комплексов.

___________

36 Может быть и одна опока в форме, если вторая половина формы расположена (выполнена) в почве — так называемый способ формовки в почве с верхней опокой.

Первоисточник:

МИР ХУДОЖЕСТВЕННОГО ЛИТЬЯ. ИСТОРИЯ ТЕХНОЛОГИИ. Бех Н.И., Васильев В.А., Гини Э.Ч., Петриченко А.М. УРСС. М., 1997Теория и технология литейного производства: Учебное пособие, страница 73

4. ТЕХНОЛОГИЯ РУЧНЫХ СПОСОБОВ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

Формовка — это технологический процесс изготовления литейных форм, в основном определяющий качество будущей отливки. В зависимости от типа производства, а также сложности отливки, существует экономическая и техническая целесообразность использования ручных, машинных или автоматизированных методов формовки. Как правило, в условиях единичного и мелкосерийного производства применяют различные виды ручной формовки, отличающейся большим многообразием методов и приемов, позволяющих получать различные по сложности, массе и размерам отливки.

Различают следующие разновидности ручной формовки: в опоках, в почве, комбинированная, сочетающая элементы формовки в опоках и в почве.

4.1. ФОРМОВОЧНАЯ ОСНАСТКА И ИНСТРУМЕНТ

В процессах ручного изготовления литейных форм используются различные приспособления и вспомогательные устройства, называемые формовочной оснасткой: опоки, штыри, подопочные щитки и др.

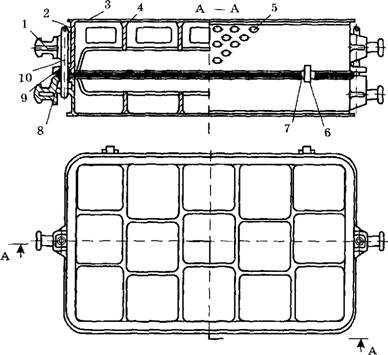

Опоки — жесткие (прямоугольные, круглые или фасонные) рамки (рис.4.1), ограничивающие наружные очертания формы и обеспечивающие выполнение различных технологических и транспортных операций. В зависимости от массы опоки подразделяют на три категории: 1 — ручные опоки массой без смеси до 30 кг; 2 — опоки массой до 60 кг с устройствами для ручного и кранового подъема; 3 — крановые опоки массой более 60 кг. Для удобства транспортировки опоки (рис.4.2) имеют наружную от- бортовку 2, необходимую, так же как и ребра (крестовины) 4, для увеличения жесткости, которая к тому же наряду с внутренней отбортовкой 3 предотвращает выпадение заформованной смеси из опоки. Отверстия 5 служат для облегчения опоки и удаления из формы газов в период заливки. Соединение половинок опок при формовке и сборке обеспечивается штырями 10, которые вставляют в отверстия специальных приливов 9, куда запрессовывают стальные втулки 8. Скобы 6, одеваемые на приливы 7, предотвращают подъем верхней полуформы при заливке расплавом.

Опоки обычно изготавливают либо в литом (из чугуна, стали или вторичных алюминиевых сплавов), либо в сварном (из литых стальных нормализованных элементов или из стандартного проката), либо в сборном (сборном из чугуна и стали) вариантах.

| Рис.4.1. Опоки: а — прямоугольная; б — круглая; в — фасонная |

|

Рис.4.2. Крановая опока |

Парные опоки должны плотно без заборов прилегать друг к другу, для чего плоскости их разъема (лад опоки) необходимо механически обрабатывать и не допускать наличия на нем остатков формовочной смеси, металла.

При выборе размеров опок следует учитывать, что чрезмерно большие опоки приводят к бесцельной затрате труда на операции формовки и нецелесообразному расходу смеси. Малые же размеры опок могут привести к уходу металла по разъему, про- давливанию расплавом низа формы. В связи с этим для выбора размеров опок для ручной формовки целесообразно пользоваться данными, представленными в табл.4.1.

Таблица 4.1

vunivere.ru

Zalyvы - grease monkey

Bays often formed in the form parting plane, and marks around the rods. В зависимости от причин образования они могут быть различной формы и размеров. Рассмотрим некоторые причины образования заливов. В соответствии с ГОСТом 3606—57 и заводскими техническими условиями для облегчения сборки формы между ее знаковыми частями и знаками стержней предусматривают зазоры. Величина зазоров зависит от размеров отливки, причем для небольших отливок, получаемых в сырых формах, они невелики. При производстве мелких отливок часто зазоры не делают совсем и в них подобные дефекты встречаются редко. В крупных отливках вследствие большой высоты стержней приходится уменьшать величину уклонов знаковых частей, что затрудняет сборку формы. С целью облегчения сборки зазоры между знаковыми частями формы и стержня резко увеличивают, в результате толщина образующихся заливов достигает 10—20 мм.

Заливы могут вызываться и другими причинами. Например, при мелкосерийном и единичном производстве отливок часто формы и стержни изготовляют вручную, по деревянной модельной оснастке. При этом вследствие трудностей точного изготовления больших модельных комплектов и их коробления сборку нередковыполняют с подгонкой знаковых частей путем их обтачивания напильником. В этих случаях даже при использовании специальных шаблонов исключить образование заливов почти нельзя. Образование заливов возможно также при сборке формы из большого числа сопрягаемых стержней. Образование залива, затрудняющего выход газов из знака стержня, нередко приводит к возникновению других дефектов, например вскипов, газовых раковин.

В процессе изготовления стержни изменяют свои размеры вследствие деформации (усадки) под действием собственного веса и при транспортировке и сушке. Деформация стержней зависит от плотности, humidity, прочности стержневой смеси в сыром состоянии, величины стержня (главным образом его высоты), расширения смеси при нагреве, способа транспортировки и т. д. In most cases стержни уменьшаются по высоте и увеличиваются по длине и ширине. Знаки форм, особенно при ручной формовке, вследствие расталкивания модели получаются больше, чем знаки стержней. Наибольшее отклонение размеров формы от размеров модели наблюдается по линии разъема, по мере удаления от разъема эти отклонения уменьшаются. Соответственно уменьшаются и размеры заливов.

Для предотвращения ухода металла по разъему формы перед спариванием крупных и средних полуформ, особенно сухих, по ладу формы и на знаковых частях стержней прокладывают глиняные жгуты или асбестовые шнуры. При этом неизбежно образование заливов. Величина их тем больше, чем толще и жестче шнуры.

Заливы по разъему возникают также при изготовлении сырых форм методом прессования. После снятия прессовой колодки вследствие упругой деформации уплотненной формовочной смеси лад полуформы может прогнуться, причем максимальный прогиб наблюдается в центральной части полуформы. Если отливки расположены по краю такой формы, то у них могут быть заливы. Коробление подмодельных плит, опок, загрязнение втулок, штырей и лада опок также вызывают образование заливов.

В процессе заливки внутренние поверхности литейных форм подвергаются давлению жидкого металла, стремящегося приподнять верхнюю полуформу. Если при этом образуется щель достаточной точной величины, то металл из формы выливается. Если же щель недостаточно велика, то проникший в нее металл может застыть и тогда образуется залив. Залив является причиной брака, если искажена геометрия отливки или для его удаления требуются затраты, превышающие стоимость отливки.

Способы предотвращения заливов. Для предотвращения заливов нужно следить за состоянием модельно-опочного инвентаря. Необходимо систематически проверять состояние опок, моделей и стержневых ящиков. С целью предупреждения короблений и деформаций опок следует обеспечить их плавное, без толчков перемещение при транспортировке и сборке.

Применение стержней, затвердевающих в ящиках, предотвращает их деформацию в сыром состоянии и тем самым уменьшает возможность образования заливов. Хорошие результаты могут быть получены при переводе ручной формовки на машинную. Если такой перевод невозможен, необходимо при проектировании и изготовлении модельной оснастки учитывать искажения размеров знаков форм и стержней в процессе изготовления, сушки и транспортировки. Рекомендуется увеличивать уклоны знаков высоких стержней и уменьшать зазоры между ними и знаками формы до минимума. Во избежание образования залива по разъему верхняя и нижняя полуформы должны быть плотно скреплены между собой или на верхнюю опоку должен быть положен соответствующий груз.

Для предотвращения упругой деформации смеси при прессовании под высоким давлением следует увеличивать ее пластичность путем введения специальных добавок (пека, битума, злаковых добавок и т. д.), а также уменьшать давление прессования или применять профильные и многоплунжерные прессовые колодки. На горизонтальных поверхностях формы и ее знаковых частях при формовке по-сырому рекомендуется выполнять обжимные пояски, предотвращающие попадание металла в вентиляционные каналы. Однако при высокой степени уплотнения форм эти пояски могут оказаться слишком жесткими и при спаривании полуформ не деформироваться. В этом случае также образуется залив.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

Опока для изготовления литейной формы вакуумной формовкой

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

869938 (61) Дополнительное к авт. свид-ву (22) Заявлено 09,11.77 (21) 2541933/22-02 (51)М. Кл.з с присоединением заявки ¹ .—

В 22 С 21/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 07.1081. Бюллетень No 37

Дата опубликования описания 07.1081 (53) УДК 621. 744. 33 (088.8) (72) Авторы изобретения

В.В.Зябкин, В.И.Тихановская и IO..А.Синев н, !

Всесоюзный проектно-технологический институт литейного производства и Северо-западнйй политехнический институт (71) Заявители (54) OGOKA ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ

ФОРМЫ ВАКУУМНОЙ ФОРМОВКОЙ

Изобретение относится к области литейного производства, в частности к конструкции опок для вакуумной формовки.

Известны конструкции спок, содержащие корпус с воздухонепроницаемыми стенками, в одной из которых выполнено средство для подсоединения к вакуумной системе, и устройство для вентиляции формы. Это устройство может быть выполнено в виде перфорированных труб, обмотанных сеткой (1).

Во всех случаях устройство вентиляции позволяет произвести вакуумирование материала формы и создать !5 перепад давлений между поверхностью формы и ее внутренним объемом. Благодаря применению эластичной синтетической пленки, перекрывающей лад и ирнтрлад формы, на укаэанных.по- 20 верхностях возникают напряжения, передаваемые сыпучему материалу формы (сухому кварцевому песку) . Резко возрастает трение между зернами песка, что способствует твердению фор- 25 мы.. Величина вакуума в форме лимитирует напряженное состояние смеси и определяет физико-механические свойства формы. чем меньше остаточное дав ление s ф о р мMеe, тем выше прочностные 30 характеристики формовочной смеси.

Корпус опоки выполняется жестким, т.к. по условиям опочной формовки, корпус должен быть достаточно жестким и прочным, чтобы противостоять силовым нагрузкам при формовке, транспортировке, сборке -форм и обеспечивать точное ориентирование опоки в пространстве, например, при сборке модельно-опочного комплекта. Жесткий корпус опоки только воспринимает нагрузку сжатия (за счет перепэда давлений), но не передает ее смеси формы, т.е. при вакуумной формовке в известных опоках смесь находится в условиях одноосного сжатия, нормально к заду опоки. При этом распространение напряжений сжатия в других направлениях аналогично напряженному состоянию ли.тейной формы при диафрагменном прессовании, т.е. напряжение сжатия формовочного материала по внутреннему периметру опоки (возле боковых стенок) всегда меньше напряжений сжатия по ладу и контрладу формы и достигают минимальной величины на расстоянии, равном половине высоты опоки. Смесь в вакуумной опоке удерживается эа счет сцепления материала формы (квар,цевого песка) с боковыми стенками

869938 опоки. Величина сцепления зависит от напряжений сжатия формовочной смеси вдоль боковых стенок опоки.

C увеличением высоты опоки (формы) ухудшается сцепление смеси с опокой (из-за уменьшения напряженного состояния смеси около боковых сте нок опоки) . Одновременно увеличивается удельная гравитационная нагрузка на единицу боковой поверхности опоки. При равенстве величин сцепления и гравитационной нагрузки происходит проседание или обвал формы, что приводит к искажению плоскостности лада формы и в конечном итоге к браку отливок.

Известна опока для вакуумной формовки, содержащая стенки, внутри которых выполнены полости, сообщенные в источником вакуума, а перегородки, разделяющие упомянутые полости от рабочей польсти опоки, выполнены из перфорированного листа с фильтром(2), Недостатком известной опоки является то, что уплотненная в ней формовочная смесь имеет низкую прочность по внутреннему периметру боковых ее стенок, что ухудшает сцепление формовочной смеси с опокой и приводом к браку отливок °

Целью изобретения является повышение прочности формы по ее периметРУ.

Это достигается тем, что опока снабжена заглушками из эластичного материала, а в ее-стенках выполнены сквозные отверстия, в которых установлены заглушки.

Посредством этих отверстий внутренний объем опоки сообщается с атмосферой. В отверстиях установлены заглушки, поэтому наличие отверстий в боковых стенках опоки не нарушает герметичности внутреннего объема опоки. В то же время, выполнение заглушек из эластичного материала позволяет передать атмосферное давление формовочной смеси, т.е. создает напряженное состояние смеси со сто, роны боковых стенок опоки. Таким образом, в предлагаемой опоке смесь сжимается в трех направлениях (условия всестороннего сжатия).

Некоторая потеря прочности корпусом опоки из-за выполнения отверстий .в боковых стенках может быть легко компенсирована известными приемами.

На фиг. 1 схематически изображена Фпока, разраз; на фиг. 2 — графическое изображение напряженного состояния формы, изготовленной в известной опоке; на фиг. 3 — то же,в описываемой опоке.

Опока содержит стенки 1, внутри. которых выполнена полость 2, сообценная через штуцер 3 с источником .вакуума (на чертежах не показан). В стенках 1 выполнены отверстия 4, зак5

65 рытые заглушками 5 из эластичного материала. Перегородки 6 выполнены перфорированными и закрыты сеткой 7.

Опока работает следуюцим образом.

После установки опоки на подмодельную плиту (на чертежах не показан), ее заполняют формовочной смесью 8. При этом заполняются полости

9. Контрлад опоки закрывают герметизирующей пленкой 10.

При вакуумировании формы, формовочная смесь подвергается нагружению только н местах герметизации ее пленкой (по ладу, контрладу и со стороны заглушек). При вакуумировании формы смесь сжимается и уменьшается в объеме, заглушка 5 может вдавливаться в смесь, при этом происходит дополни-. тельное (по сравнению с известным) уплотнение смеси в направлении, нормальном к боковым стенкам формы (опоки), что способствует выравниванию прочности смеси вдоль боковых стенок опоки.

Для пояснения условий работы опоки, приводится сопоставительный анализ напряженного состояния формы, изготовленной в известной и предлагаемой опоках. у формы, изготовленной в известной опоке, напряженное состояние смеси 8 создается разностью давлений внутри и снаружи. Лад и контрлад нагружаются сжимающими напряжениями 11.

Эти напряжения воспринимаются пленкой 10 и передаются смеси 8. Стенки

1 опоки выполненные из металла, воспринимают сжимающие напряжения, но не передают их формовочной смеси. Поэтому напряженное состояние смеси у стенок опоки создается только напряжениями за счет бокового давления.

Эпюра 12 напряженного состояния смеси у стенки опоки описывает характер распространения напряжений по высоте

Формы.

У Формы, изготовленной в описываемой опоке, напряженное состояние формовочной смеси 8 создается напряжениями 11, передаваемыми ей посредством пленки 10, аналогично известной опоке. Стенки воспринимают сжимающие нагрузки, но не передают их формовочной смеси.

Отличие напряженного состояния формовочной смеси у стенок опоки иллюстрируется эпюрой 12. Более равномерный характер нагрузки объясняется дополнительными боковыми напряжениями 13 формовочной смеси, создаваемыми заглушками 5.

Отклонения экстремальных значений боковой нагрузки определяется геометрическими параметрами опоки и формы физико-механическими характеристиками формовочной смеси. Таким образом, применение заглушек 5 позволяет создать трехосное напряженное состояние вакуумированной формы

869938

Формула изобретения

Опока для изготовления литейной формы вакуумной формовкой, содержащая стенки, внутри которых выполнены полости, сообщенные с источником вакуума, а перегородки, разделяющие упомянутые полости от рабочей полости опоки, выполнены из перфорированного листа с фильтром, о т л и ч а ющ а я с я тем, что, с целью повышения прочности литейной формы по ее периметру, опона снабжена заглушками из эластичного материала, а в ее стенках выполнены сквозные отверстия, в которых установлены заглушки.

5 Источники информации, принятые во внимание при экспертизе

1. Патент CIIIA М 3872915, кл. 164-160, 1975.

2. Патент Японии Р 50-29817, кл. 11 А 231, 1975.

ВНИИПИ Заказ 8718/17

Тираж 872 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Автоматическая формовочная линия

АВТОМАТИЧЕСКАЯ ФОРМОВОЧНАЯ ЛИНИЯ, содержащая формообразующие блоки, кантующие и протяжные устройства , сборщики форм, выбивную установку , связанные транспортными средствами и расположенные в технологиче.ской последовательности, транспорт подачи пустых опок верха и низа в комплекте, отличающаяся тем, что, с целью снижения износа опочной оснастки с двусторонним рабочим ладом и увеличения ее долговечности в линиях однопоточного типа, она дополнительно снабжена устройством распаровки , кантовки опок низа и сборки опок в комплект, расположенным на участке между выбивной установкой и формообразующими блоками.

СОЮЗ СОЕЕТСНИХ СОЦИАЯИСТИЧЕСНИХ

РЕСПУБЛИК

Зги) В 22. 0 47/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ разующими олоками.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTMA (21) 3335558/22-02 (22) 01.09.81 (46) 30.07..83. Бюл..гг 28 (72) O.А. Гриаенков, А.Н. Сабуров и А П. Платонов (71) Иосковский ордена Ленина и ор- дена Трудового Красного Знамени чугунолитейный..завод "Станколит" (53) 621.744.52:658.527(088.8) (56) 1. Автоматическая литейная линия Ровенского завода, НИИТракторосельхозмаа, Чертеж И Â456.00.00.00.СБ, 1974 °

2. Платонов А.П. и др. Автоматизация изготовления мелких отливок.

"Литейное производство", 1979, Н 7.

„SU„„1031645 А (54)(57) АВТОМАТИЧЕСКАЯ фОРИОВОЧНАЯ

ЛИНИЯ, содержащая формообразующие блоки, кантующие и протяжные устройства, сборщики форм, выбивную установку, связанные трансгюртными средствами и расположенные в технологической последовательности, транспорт подачи пустых опок верха и низа в комплекте, отличающаяся тем, что, с целью снижения износа огючной оснастки с двусторонним рабочим ладом и увеличения ее долговечности .в линиях однопоточного типа, она дополнительно. снабжена устройством распаров-ки, кантовки опок низа и сборки опо« в комплект, расгюложенным на участке а между выбивной установкой и формооб- ф

16М 2, переменно (через один цикл) находится .пад и контрлад 1 2).

Одним из недостатков линий .является значительный износ опок низа с обеих .сторон, поэтому срок службы низа невелик, а возможность ремонта практически исключена именно иэ-за двустороннего износа, так как отсутствует малоизнааиааемая база, которой является лад в. линиях предыдущего типа. Износ лада и контрлада приводит к браку литья по геометрии формы.

Цель изобретения - снижение износа опочнОЙ Оснастки с двусторонним рабочим ладом и увеличение ее долговечности в линиях однопоточного типа.

Поставленная цель достигается тем, что автоматическая формовочная линия, содержащая формообразующие блоки, кантующие и протяжные устройства, сборщики форм, выбивную установку, связанные транспортными средствами и расположенные в технологической последовательности, транспорт подачи .пустых опок верха и низа в комплекте, дополнительно снабжена устройством распаровки, кантовки опок низа и сборки опок в комплект, расположенным на участке между выбивной установкой и Формообразующими блоками.

На фиг. 1 показана схема расположения агрегатов в автоматической формовочной линии; на фиг. 2 - устройство распаровки, кантовки опок низа, сборки опок в комплект; на фиг. 3сечение А-А на фиг. 2; на фиг. 4сечение Б-Б на фиг. 2.

Автоматическая формовочная линия содержит литейный конвейер 1, формообразующие блоки 2, кантующее и протяжное устройство 3, сборщик 4, участок 5 выбивки, транспорт возврата пустых спок 6 и устройство 7 распа- . ровки» кднтовки Опок низа и сборки опок в комплект, Устройство собрано на раме 8. Ротор, состоящий из двух колец 9, связанных поперечинами 10, опирается на ролики 11. Поперечины имеют два ряда роликов 12 и тормозные . башмаки 13. С одним из колец жестко связан обод 1, находящийся в зацеплении с колесом l5 привода поворота.16. Над ротором расположен подъемник 17 со щеками 18, имеющими пазы для захвата опоки верха. Подача опок в устройство осуществляется толкателем 19. Комплект опок вкатывается средним транспортным ребром опоки низа на ролики 12 и тормозитУказанные линии имеют. одну транс- 50 портную систему, связывающую агрегаты между собой, и в соответствии со структурой на этих линиях используют реверсивные опоки низа, т.е. опоки .имеют рабочие лад и контрлад и в про- 55 цессе изготовления отливок нижняя опока перемещается таким образом, что в контакте с транспортным средством поФ 103

Изобретение относится к литейному производству, структуре автоматических формовочных линий и предназначено для использования в литейных цехах различных отраслей промыаленнос5 ти.

Известны автоматические формовочные линии, содержащие агрегаты формовки верха и низа, сборки форм, выбивки, распаровки, транспортные средства, связывающие агрегаты между собой, Такая линия является типовой многопоточной линией, в которой для отдельных объектов (опоки верха, низа, залитые формы} используются свои транспортные системы, что определяется технологическим процессом изготовленияя форм, т.е. залитая форма nocfle охлаждения подается на выбивку, после чего комплект опок разъединяется в распаровщике, откуда нижняя и верхняя опоки по своим транспортным системам подаются к формовочным агрегатам. Опоки в таких линиях являются нереверсивными, т.е. верхняя опока транспортируется по отдельной ветви транспорта к, агрегату изготовления верхних полуформ, нижняя опока после кантовки по своей ветви - к агре30 гату изготовления нижних полуформ, при этом опоки перемещаются таким образом, что в контакте с транспортным средством находится рабочий лад спок 11), Недостатками таких линий являются большая производственная площадь под них, металлоемкость.

Йаиболее близкой к предлагаемой по технической сущности и достигаемо му результату является автоматическая4О формовочная линия, содержащая формообразующие блоки, кантующие и протяжные устройства, сборщики формы, выбивную установку, связанные транспортными средствами и расположенные в технологической последовательности, транспорт подачи пустых опок верха и низа в комплекте.

3 10 ся башмаками 13, причем точной фик." сации комплекта не требуется. Транспортные ребра опоки верха входят в пазы щек 18, затем подъемник 17 сни йает.опоку верха, ротор поворачивается на 180 и подъемник спускает о опоку верха. Тормозные башмаки 13, имеющие пневмопривод, отпускают комплекти производится следующий ход толкателя 19.

Устройство 7 распаровки, кантовки опоки низа и сборки опок в комплект обеспечивает транспортировку и подачу комплекта опок в формообразующий блок таким образом, что комплект опок перемещается на участке между выбивной установкой и формообразующим блоком по рольгангу ладом, без значительного износа; на участке между

31645 кантующим и протяжным устройствами и установкой выбивки происходит наиболее значительный износ опок низа иэза того, что здесь перемещаются из- готовленные полуформы и формы, имеющие большую массу, чем комплект опок, а отдельные части транспортной системы выполняются„ как правило, в виде склиза. Именно на этом участке уст1р ройство 7 обеспечивает движение полуформ и форм постоянно по контрладу.

Таким образом, устранение износа опоки по ладу иэ-за исключения реверсивности опок низа на участке линии

15 между кантующим N протяжным устройствами и установкой выбивки сводит к минимуму брак литья по геометрии формы; при этом срок службы опок низа увеличивается в 4-5 раз, расходы на pопочную оснастку сокращаются вдвое

1031645 гозз64Б

1031645

Ф

Составитель А, Минаев

Техред g. Äàëåêîðåé

Редактор Н. Безродная . Заквз 5279/12

КоРРектоР И, Ватрушкина

Тираж 813 Подписное

8НИИПИ Государственного комитета CCCP по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д 4/5

4»

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Способ изготовления литейных форм и опока для его осуществления — SU 772683

ОП ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз С.оветскикСоциалистическикРеспублик 1 п 772683(23) Приоритет по делам изобретений и открытий(72) Авторы изобретения Научно-исследовательский институт специальных способов литья гг(54) СПОСОБ И ОПОКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМИзобретение относится к литейномупроизводству, в частности к технологиилитья в разовые формы, изготовляемыепо методу вакуумной формовки.Известны способы изготовления литейных форм методом вакуумной формовки;предусматривающие предварительное выполнение маски модели в виде полимернойоболочки 11 1 .Недостатком указанного способа и1 Оустройства для его осуществления является то, что маски, в процессе изготовленияформы, приходится накладывать на модельили дополнительно набивать маску песком,что требует применения специальной ос 15настки, оборудования и дополнительныхтрудозатрат,Известен также способ, в соответствиис которым из полимерной композицииизготавливают цельную оболочку по конту.ру модели 21 .Недостатком указанного способа являетсянеобходимость применения для заливки формполистироловой сгораемой литниковой системы и приставного выпора. Кроме то го. в составе оснастки должны быть две опоки, на покрытие лада и каытрлада которых расходуется пленка. Цель изобретения - упрощение процессаформообразования и оснастки и повышениепроизводительности./ Поставленная цель достигается тем, что предварительно изготавливается полимерная оболочка как одно целое с литниковой системой и вьпторами, последнюю фланцами литниковой системы и выпоров укладывают на плиту, которую заранее покрывают пленкой; затем устанавливают опоку и засыпают ее огнеупорным зернистым наполнителем, уплотняют последний любым из известных способов, контрлад опоки покрывают пленкой, фиксируют полимерную оболочку и пленки разряжением воздуха, переворачивают опоку на 180 и полссть, расположенную внутри поли - мерной оболочки, соединяют с атмосферой,. Сте нае 91/10 Тираж 889 Подп ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий 113035, Москва, Ж, Раушская набд нал ППП "Патент, г. Ужгород, ул, Проектная, 4772683 3Б изготовленную указанным способомформу заливают металл,Соединение внутренней полости 7 полимерной оболочки 1 с атмосферой обеспечивает распрямление поверхности обо 5дочки за счет перепада давлений и выход .газов, а также воздуха при задивке формы металлом.Отдельные части полимерной ободочкисоединяют между собой любым из извест- щоных способовнапример, склеиванием, перед которым закладываются внутри оболочки металлические или керамическиетрубки, песчаные иди керамичюкие стержни, а соединениячастей ободочки выполняются по фланцам, обращенным во внутрьформы. В этом случае достигается дополнительное повышение жесткости ободочкиза счет фданцевоотдельных составляющихоболочку частей и установленных стержней,2 Оа также удается подучить отверстия внутриотливки,В процессе заливки металла в формуфданцы 10 частей 8 полимерной оболочки1 сгорают, Если фланцы расположить снаружи формы, то их место при. заливке занимает металл, что приводит к преждевременной потере ободочной жесткости,прорывам металла и заливам на отливке.Это вызьсвает дефекты в литье и приводитк повышению трудоемкости по очисткеотливок. Лри необходимости жесткость полимерной полиэтиленовой оболочки можно повысить за счет заполнения ее внутренней полости полистиролом, сгораемым совместнос оболочкой в процессе заливки формы металлом, Это позволяет, уменьшить. толщинуполиэтиленовой ободочки и расход полиэтилена на производстве литья, Применениеполистироловой сгораемой модели в соответствии с известными.снособамн без подимерной полиэтиленовой ободочки не: по-зволяет достичьвысокой чистоты поверхности литья. Сочетание полимерной полиэтиленовой оболочки с полистиродовым заполнением ее внутренней полости, нарядус повышением жесткости оболочки, а, следовательно, точности отливок, позволяетполучать литье с чистой поверхностью.Кроме:" того, с целью экономии аленки, расходуемой напокрытие контрдадаопоки, последний выполняется в виде иеПОДВИЖНО СОЕДИНЕННОЙ С ОПОКОЙ Пдитыу софамдержащей отверстия для заполнения Опо,ки зернистым огнеупорным наподнитедем,например, пескодувным иди пескостредьпым способом,фНа фиг. 1 показана полимерная оболочка, например из полиэтиленовой массьц на фиг 2 - покрытие плиты пленкой; на фиг, 3 - установка на плиту полимерной оболочки; на фиг. 4 - установкаа плиту опоки; на фиг. 5 - засыпка опоки огнеупорным зернистым наподнителем и его уплотнение, например, вибрацией на фиг. 6 - покрытие контрлада опоки пленкой;на фит 7 - кантовка опоки на 180 после фиксации ободочки в огнеупорном зернистом наполнителе за счет вакуума; на фиг. 8 - соединение внутренней полости полимерной оболочки с атмосферой путем пропалывания пленки с образованием отверстий; на фиг. 9 - изготовление отдельных частей полимерной ободочки; на фиг, 10 - сечение А-А на фиг. Й", на фиг. 11 - устайовка песчаных керамических стержней металлических иди керамических трубок) в одну из частей полимерной оболочки; на фиг, 12 - сечение В-Б на фиг. 11; на фиг. 13 - сечение В-В на фиг. 11; на фиг. 14- соединение частей оболочки в единое целое методом склеивания либо другим спо собом;на фиг, 15 - сечение Г-Г на фиг. 14; на фиг. 16 - сечение Д-Д на фиг. 14; на фиг. 17 - устройство, вертикальный разрез; на фиг. 18 - устройство, вид спереди; на фиг. 19 - сечение Е-Е на фиг. 18.Изготовление полимерной оболочки 1, например, из полиэтиленовой массы осуществляют на пластавтоматах, применяе-, мых для производстм бытовой тары, Плиту 2 покрывают пленкой 3, например, полиэтиленовой.Хонтрлад опоки 4 выполняется в виде пдиты 5, жестко соединенной с опокой 4, например, смркой, содержащей отверстия 6 для заполнения опоки зернистым огнеупорным наподнителем 7, удерживающим полимерную оболочку 1, устаноадвоную на плите 2, покрытой пленкой . 3, Пленка и нолимерная . Оболочка 1 фиксируются в огнеупорном зернистом наполнитеде 7. мкуумом за счет отсоса воздуха через зазоры в планках 8 и в вакуумную полость 8 опоки 4.Устройство работает следующим обраЗОМНа плиту 2, покрятую полимерной пленкой 3, устанавливается полимерная оболочка 1 и опока 4. Через отверстия 6 опака заполняется огнеупорным зернистым наполнйтедем 7. Отверстия 6 в плите 5 щкрываются кусками .:пленки 10 иди сришками из стального листа, Затей поди772683 5мерная оболочка 1 фиксируется в огнеупорном зернистом напопнителе 7 вакууа мом, и опока 4 переворачивается на 180 под заливку. Перед заливкой внутренняя полость 11 полимерной оболочки 1 соединяется с атмосферой путем прокалывания, пленки 3, В форму запивается металл.В отличие от известньас способов при изготовлении питейных форм по предлагаемому возможно полностью исключить 1 О применение полимерной пленки. Для достижения этой цели лад опоки выполняют в виде подвижно соединенной с последней плиты с отверстиями для питниковой. системы и выпоров. 15Вертикальный разрез указанного устройства показан на фиг. 13,Лад в вийе плиты 12 с отверстиями 13 подвижно вставляется в опоку 4. Предварительно на плиту 12 в отверстия 13 фланцами литниковой системы 14 и выпо- ров 15 вставляется полимерная ободочка 1. Далее, через отверстия 6 опока 4 запопняется огнеупорным зернистым . наполнителем 7. Полимерная оболочка 1 фик-д сируется в,:огнеупорном зернистом напопнитепе 7 вакуумом за счет отсоса воздуха через зазоры в планках Я и вакуумную полость 9, При этом отверстия 6 закрывают кусками пленки или стальными крышками 10. Затем опока 4,переварачивается на 180 под заливку. После запивфки формы металлом и его затвердевания плита 12 отделяется от опоки 4, которая в дальнейшем переворачивается на 180о и отливки совместно с огнеупорным зернистым напопнитепем высыпаются на ре-.шетку. 6почкой огнеупорной зернистой композицией, покрытие лада и контрлада опоки полимерными пленками и фиксацию полимерной оболочки и пленок вакуумом, о т л ичающий с я тем, что, с цейьюупрощения процесса формообразования и оснастки и повышения производительности, полимерную оболочку формуют за одно целое с питниковой системой и выпорами, устанавпивают на плиту, которую предварительно покрывают полимерной пленкой, а внутреннюю полость попимерной обопочки соединяют с атмосферой после фиксации полимерной ободочки и пленок вакуумом.2, Способпоп. 1, отличающ и й с я тем, что, с целью изготовления отливок с внутренними попостями, полимерную оболочку собирают из отдельных частей, в которые закладывают стержни, а затем склеивают между собой.3, Способ по пп. 1, 2, о т л и ч а - к щ и й с я тем, что, с цепью уменьшения расхода формовочных материалов и повышения жесткости полимерной оболочки и точности отливок, внутренние полости полимерных оболочек запопняют попистиропом.4, Опока дпя реализации способа по п, 1, о т п и ч а ю щ а я с я тем, что ее контрлад выполнен в виде неподвижно соединенной с опокой плиты с отверстиями для заполнения опоки огнеупорной зернистой композицией.5. Опока дпя реализации способа по и, 1, о т и и ч а ю щ а я с я тем, что пад опоки выпопнен в виде подвижно соединенной с .опокой плиты. с отверстиями для литниковой системы и выпоров, 40формула изобретения1. Способ. изготовления питейных форм, включающий формование полимерной оболочки, заполнение осоки с полимерной обсьИсточники информации,принятые во внимание при экспертизе 1. Патент Великобритании Л". 1397821, В 22 С 9/02, опубл. 1971.; Патент Япооиии Ло 50-32064,11 А 231, опубп. 1972,

patents.su