Автоваз производство двигателей

Как на АвтоВАЗе собирают двигатели? — Авторевю

В России всего три автопроизводителя открыли свои моторные производства в рамках второго этапа правительственной программы промсборки — по условиям которой, напомним, со следующего года не менее 30% машин должны иметь локализованные двигатели. Но если компаниям Volkswagen и Ford пришлось отстраиваться в Калуге и Алабуге с чистого листа, то альянс Renault-Nissan-АвтоВАЗ неплохо сэкономил, воспользовавшись своим имеющимся в Тольятти механосборочным производством.

Огромный цех под номером 15/3 на окраине завода, где когда-то выпускались двигатели для автомобилей ВАЗ-1111 Ока, блестит чистыми полами и новеньким оборудованием. Его привели в порядок и обновили к 2013 году, когда здесь наладили производство немолодого французского мотора 1.6 с индексом К4М490 для всех российских автомобилей на платформе В0, включая Ладу Ларгус. А с 2015-го в гамму добавился более современный ниссановский агрегат h5М — помимо автомобилей Renault, его непродолжительное время ставили и на Ладу XRAY.

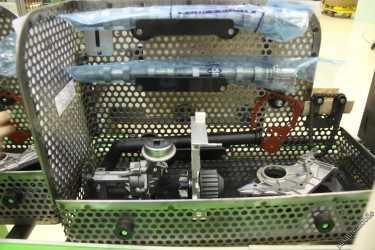

Контейнеры с компонентами французского мотора К4 (справа) прибывают из Европы, а ниссановского агрегата Н4 — из Японии

Вазовское производство рассчитано на выпуск 300 тысяч моторов К4 и Н4 в год, однако пока загружено только наполовину: в 2016 году при самом оптимистичном раскладе здесь соберут 160 тысяч двигателей. Для сравнения, мощность АвтоВАЗа по выпуску агрегатов собственной разработки составляет около 1 млн в год, но загружена еще меньше — только на треть. Кстати, Volkswagen в Калуге может делать до 150 тысяч двигателей в год, а расчетная производительность фордовского завода — 105 тысяч моторов.

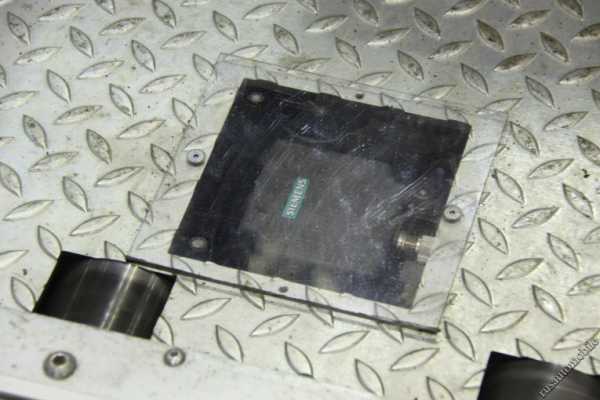

По конвейеру моторы путешествуют на подставке, в которую встроен микропроцессор с блоком памяти, — туда записывается информация обо всех этапах сборки

Однако если заводы Форда и Фольксвагена практически полностью автоматизированы, то в Тольятти роботы только возят детали с расположенного рядом с конвейером импровизированного склада: автоматические платформы деловито снуют по своим дорожкам, а если встать у них на пути, сердито пищат и останавливаются.

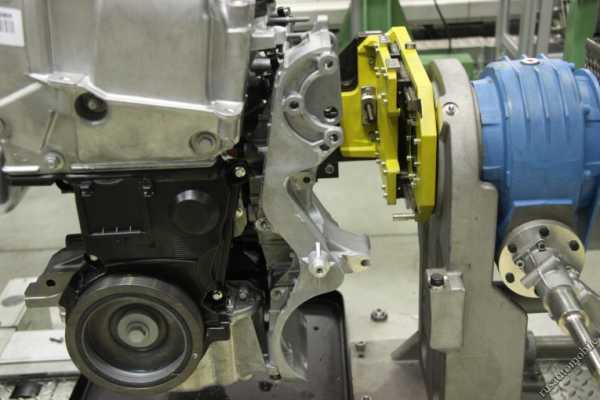

Каждую партию отлитых и обработанных блоков и головок цилиндров проверяют на соответствие геометрическим параметрам

Но вся сборка моторов — исключительно вручную. Система контроля качества «наблюдательная»: за процессом и сменой из 74 рабочих присматривают мастера и начальник цеха. Зато на выходе тестирование каждого двигателя не только «холодной» прокруткой (когда проверяются компрессия, давление масла, работа всех систем и датчиков), но и на стенде. Откровенный брак, уверяют, дело исключительное. Уверен, еще и потому, что оба мотора не особо сложные и грамотно сконструированные — собрать их неправильно не так уж и просто.

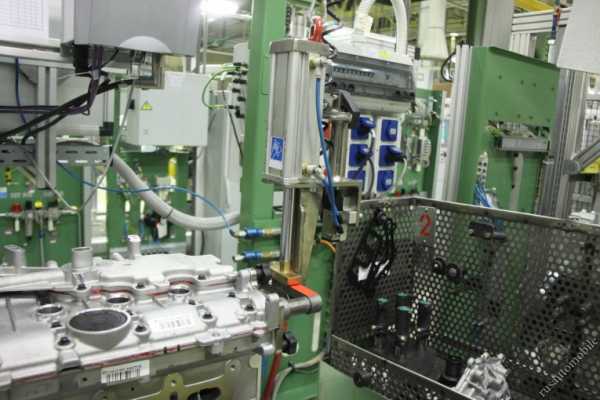

Сетчатые ящички на автоматической тележке — кит-коробки, в которых готовые наборы деталей доставляются на нужные операции

А общее у обрусевших тольяттинцев с двигателями Volkswagen и Ford то, что набор основных деталей, включающий блоки цилиндров, головки блоков и коленвалы, отечественный. И если Volkswagen получает от поставщиков готовые детали, а Ford — заготовки, то на АвтоВАЗе загрузили собственную литейку, освоив отливку и блоков с головками из алюминия заводов Русал, ВЗАС из Волгограда и даже дальневосточного Комалко. Правда, речь идет только о «свежем» моторе Н4 — ветеран К4, очевидно, уйдет на покой вслед за автомобилями Лада Ларгус и Nissan Almera, поэтому вкладываться в его локализацию смысла нет.

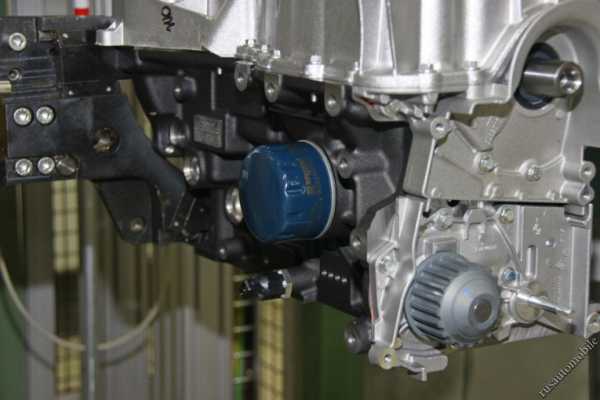

Помимо Весты и Иксрея, собранные в Тольятти французские коробки передач устанавливают на Ладу Ларгус и Renault Duster

У французских механических коробок передач серии JR, которые собирают под одной крышей с двигателями, все комплектующие импортные. За исключением разве что картера сцепления у версии, предназначенной Ладе Весте с тольяттинским мотором 21129. Кстати, именно такой силовой агрегат приводит в движение редакционную Весту, проходящую сейчас ускоренные ресурсные испытания, — и вопросов после пятнадцати тысяч километров пока не вызывает.

| Модель | Объем, л | Количество клапанов | Мощность, л.с./кВт | Крутящий момент, Нм | Применяемость |

| 212214/2123 | 1,7 | 8 | 80,9/59,5 | 127,5 | Лада 4х4, Chevrolet Niva |

| 11183 | 8 | 80,9/59,5 | 120 | Datsun, Лада Гранта | |

| 11186/21116 | 1,6 | 8 | 82,96/61 | 140 | Datsun, Лада Гранта, Лада Калина |

| 21127 | 1,6 | 16 | 106/78 | 148 | Лада Приора, Лада Гранта, Лада Калина |

| 21129 | 1,6 | 16 | 106/78 | 148 | Лада Гранта, Лада Веста, Лада XRAY |

| 21179 | 1,8 | 16 | 122,5/90 | 173 | Лада Веста, Лада XRAY |

| К4М490 | 1,6 | 16 | 102/75 | 149 | Лада Ларгус, Renault Logan, Renault Duster, Nissan Almera |

| Н4М | 1,6 | 16 | 114,24/84 | 156 | Лада Веста, Лада XRAY, Renault Fluence, Renault Duster |

Как на АвтоВАЗе собирают двигатели? — Авторевю

В России всего три автопроизводителя открыли свои моторные производства в рамках второго этапа правительственной программы промсборки — по условиям которой, напомним, со следующего года не менее 30% машин должны иметь локализованные двигатели. Но если компаниям Volkswagen и Ford пришлось отстраиваться в Калуге и Алабуге с чистого листа, то альянс Renault-Nissan-АвтоВАЗ неплохо сэкономил, воспользовавшись своим имеющимся в Тольятти механосборочным производством.

Огромный цех под номером 15/3 на окраине завода, где когда-то выпускались двигатели для автомобилей ВАЗ-1111 Ока, блестит чистыми полами и новеньким оборудованием. Его привели в порядок и обновили к 2013 году, когда здесь наладили производство немолодого французского мотора 1.6 с индексом К4М490 для всех российских автомобилей на платформе В0, включая Ладу Ларгус. А с 2015-го в гамму добавился более современный ниссановский агрегат h5М — помимо автомобилей Renault, его непродолжительное время ставили и на Ладу XRAY.

Контейнеры с компонентами французского мотора К4 (справа) прибывают из Европы, а ниссановского агрегата Н4 — из Японии

Вазовское производство рассчитано на выпуск 300 тысяч моторов К4 и Н4 в год, однако пока загружено только наполовину: в 2016 году при самом оптимистичном раскладе здесь соберут 160 тысяч двигателей. Для сравнения, мощность АвтоВАЗа по выпуску агрегатов собственной разработки составляет около 1 млн в год, но загружена еще меньше — только на треть. Кстати, Volkswagen в Калуге может делать до 150 тысяч двигателей в год, а расчетная производительность фордовского завода — 105 тысяч моторов.

По конвейеру моторы путешествуют на подставке, в которую встроен микропроцессор с блоком памяти, — туда записывается информация обо всех этапах сборки

Однако если заводы Форда и Фольксвагена практически полностью автоматизированы, то в Тольятти роботы только возят детали с расположенного рядом с конвейером импровизированного склада: автоматические платформы деловито снуют по своим дорожкам, а если встать у них на пути, сердито пищат и останавливаются.

Каждую партию отлитых и обработанных блоков и головок цилиндров проверяют на соответствие геометрическим параметрам

Но вся сборка моторов — исключительно вручную. Система контроля качества «наблюдательная»: за процессом и сменой из 74 рабочих присматривают мастера и начальник цеха. Зато на выходе тестирование каждого двигателя не только «холодной» прокруткой (когда проверяются компрессия, давление масла, работа всех систем и датчиков), но и на стенде. Откровенный брак, уверяют, дело исключительное. Уверен, еще и потому, что оба мотора не особо сложные и грамотно сконструированные — собрать их неправильно не так уж и просто.

Сетчатые ящички на автоматической тележке — кит-коробки, в которых готовые наборы деталей доставляются на нужные операции

А общее у обрусевших тольяттинцев с двигателями Volkswagen и Ford то, что набор основных деталей, включающий блоки цилиндров, головки блоков и коленвалы, отечественный. И если Volkswagen получает от поставщиков готовые детали, а Ford — заготовки, то на АвтоВАЗе загрузили собственную литейку, освоив отливку и блоков с головками из алюминия заводов Русал, ВЗАС из Волгограда и даже дальневосточного Комалко. Правда, речь идет только о «свежем» моторе Н4 — ветеран К4, очевидно, уйдет на покой вслед за автомобилями Лада Ларгус и Nissan Almera, поэтому вкладываться в его локализацию смысла нет.

Помимо Весты и Иксрея, собранные в Тольятти французские коробки передач устанавливают на Ладу Ларгус и Renault Duster

У французских механических коробок передач серии JR, которые собирают под одной крышей с двигателями, все комплектующие импортные. За исключением разве что картера сцепления у версии, предназначенной Ладе Весте с тольяттинским мотором 21129. Кстати, именно такой силовой агрегат приводит в движение редакционную Весту, проходящую сейчас ускоренные ресурсные испытания, — и вопросов после пятнадцати тысяч километров пока не вызывает.

| Модель | Объем, л | Количество клапанов | Мощность, л.с./кВт | Крутящий момент, Нм | Применяемость |

| 212214/2123 | 1,7 | 8 | 80,9/59,5 | 127,5 | Лада 4х4, Chevrolet Niva |

| 11183 | 1,6 | 8 | 80,9/59,5 | 120 | Datsun, Лада Гранта |

| 11186/21116 | 1,6 | 8 | 82,96/61 | 140 | Datsun, Лада Гранта, Лада Калина |

| 21127 | 1,6 | 16 | 106/78 | 148 | Лада Приора, Лада Гранта, Лада Калина |

| 21129 | 1,6 | 16 | 106/78 | 148 | Лада Гранта, Лада Веста, Лада XRAY |

| 21179 | 1,8 | 16 | 122,5/90 | 173 | Лада Веста, Лада XRAY |

| К4М490 | 1,6 | 16 | 102/75 | 149 | Лада Ларгус, Renault Logan, Renault Duster, Nissan Almera |

| Н4М | 1,6 | 16 | 114,24/84 | 156 | Лада Веста, Лада XRAY, Renault Fluence, Renault Duster |

Завод двигателей Renault на ВАЗе

Renault-Lada RF90

В 2009 году АвтоВАЗ купил у Renault лицензию на сборку «логановских» моторов, заплатив за это 120 млн евро. Для ВАЗовских профессионалов это был немножечко шок: как так, у нас есть свои моторы, они не хуже французских! Ещё большее непонимание вызвала покупка лицензии на платформу В0 и сборку автомобиля RF90 под брендом Lada.

Дескать, Renault–Nissan заплатил миллиард за блокпакет акций АвтоВАЗа – и тут же получил часть денег обратно, в качестве лицензионных выплат. При этом Альянс будет поставлять агрегаты для RF90 (получившего название Лада Ларгус), значит, ещё на этом заработает…

Жизнь сгладила это противоречие: Ларгус почти сразу начал выпускаться с очень высокой степенью локализации (сейчас она составляет более 80%). А моторы… Моторы потребовали большего внимания и некоторых изменений в лицензионном соглашении. K4 и К7 (шестнадцати- и восьмиклапанник, соответственно) на самом деле не сильно превосходят нынешнюю линейку ВАЗовских двигателей по ТТХ. Но, во-первых, себестоимость их при сборке на ВАЗе должна была быть ниже, за счёт очень высокого объёма выпуска по всему миру. Во-вторых, эти моторы пошли на комплектацию ставшего родным Ларгуса. И в-третьих: таким образом Альянс делал реверанс в сторону российского Минпромторга, в 2010 году определившего новые правила участия автопроизводителей в промышленной сборке. А там был пункт, обязывающий локализовать в России производство силовых агрегатов (двигателей и коробок передач) в объёме не меньшем, чем 300 000 в год. Как раз на такой объём и рассчитан ВАЗовско-реношный проект.

В процессе подготовки производства от восьмиклапанного двигателя решили отказаться, спрос на него невелик и его выгоднее поставлять из-за границы. А для K4M даже прикинули программу локализации… Равно как и для механических коробок передач серии JR. Но в прошлом году проект сделал резкий крен: ВАЗ договорился с Альянсом на сборку гораздо более современного и совершенного «нисановского» мотора Н4! Каковы были финансовые условия, насколько это всё пошло в зачёт прежних сумм и договорённостей – никто не говорит, это, дескать, большая коммерческая тайна. Факт же таков: моторы К4 будут собирать на ВАЗе максимум два года, после чего перейдут на «ниссановскую» гамму.

Прощай, локализация?

Я попытался об этом поговорить с директором проекта «Силовые агрегаты» Франсуа Гужоном.

Директор проекта «Силовые агрегаты» Франсуа Гужон

Он, поначалу охотно согласившийся на интервью, довольно быстро сник: я думал, вы меня будете спрашивать о торжественном запуске производства, а вас какая-то экономика интересует…

В общем, разговора не получилось. Гужон сказал только, что линия рассчитана на 300 000 силовых агрегатов в год (двигателей и КП), а планируемый процент локализации по двигателю – 22. Не уточнив, по какому двигателю.

Сборка двигателя K4M

Новый завод официально начал свою работу 26 ноября, хотя в тестовом режиме он до этого работал минимум два месяца. Сейчас собирают 70 моторов за смену, над этим работают 100 человек.

На следующий год планы такие: 50 000 двигателей и более 150 000 коробок передач. Куда пойдёт это немаленькое количество? На ВАЗ, на московский Автофрамос и.. в Ижевск. Из чего можно сделать вывод, что уже в следующем году в Ижевске может начаться производство чего-то иностранного, а не только Лады Гранта.

Теперь давайте пройдём на это долгожданное производство.

Огромный, многотысячеметровый цех бывшего производства силовых агрегатов для Оки. Чистый пол, размеченные дорожки, слабый запах недавнего ремонта.

Вся правая половина – импровизированный склад: какие-то коробки, тележки, поддоны. По левую руку – конвейер для сборки двигателей. Дальше, за конвейером – административная «стекляшка», скромное просматриваемое со всех сторон помещение, где даже кофейного автомата нет.

Потом линия по сборке коробок передач.

И никаких разделительных стен, глухих начальственных кабинетов и заплёванных по-щиколотку курилок. Всё открыто, все на виду. Запросто заглядываю в ящики, изучаю документацию, вывешенную на стенде, хожу за автоматической тележкой. А что, прикольно: едет такая жёлтая байда на колёсиках, дорогу красным фонариком подсвечивает. Сама поворачивает, сама останавливается. И пищит недовольно, если встать на пути.

Пожилых людей почти нет, разве что среди немногочисленного начальства встречаются «те, кому за 40». А на конвейерных операциях – вчерашние и позавчерашние школьники, потомки последнего комсомольско-молодёжного поколения восьмидесятых. Все в аккуратных синих спецовках с ВАЗовским логотипом – фактор принадлежности к КОРПОРАЦИИ. Которая уже и не совсем ВАЗ. Хотя, конечно, совсем ещё не Renault.

Что их ведёт сюда, жизнерадостных балбесов, что заставляет начинать жизнь в семь утра, при том, что престижность работы на ВАЗе уже отнюдь не «эс-эс-эровская»? Что заставляет их получать раз в месяц по девятнадцать с копейками тыщ, на которые даже в Тольятти можно едва-едва выжить? Зачем они ходят на работу, после которой, наскоро перекусив, идут таксовать, чинить компьютеры, делать на заказ сайты?

Их манит КОРПОРАЦИЯ. Нечто неопределимое, но большое, больше меня, больше тебя, больше всех нас вместе взятых. Дух государства и стабильности, тысячекратно скомпроментированный, да так и не выветрившийся, так и осевший в генах потомков первых автозаводцев. АвтоВАЗ уже давно не самый престижный работодатель в Тольятти, но всё ещё главный. Да, у работяг зарплата – 19 000 – 25 000 руб. Но половина из них приезжает на работу на своих машинах. И обе половины точно знают, что болезнь, смерть и пенсия, в какой бы последовательности они не наступили, не оставят их в окончательной беспомощности. Своих тут могут не любить, да. Но своих тут не бросают.

Уверенность, что КОРПОРАЦИИ важен каждый винтик, порой приводит к казусам. Идёт себе такой перспективный раздолбай в синей спецовке, а вокруг – сплошной хай-тек, тележки-роботы, начальство по-французски разговаривает. Пол надраен до блеска, в его прохладном глянце можно поправлять причёску. Идёт раздолбай, на лице безмятежность. И вдруг – бац! – что-то сработало в его организме на генетическом уровне, вспомнила плоть, что произошла от обезьяны. Раздолбай шумно втягивает в себя воздух и смачно, с оттяжкой, плюёт на пол. И идёт дальше, полноценный член КОРПОРАЦИИ.

Воистину: можно вытащить девушку из провинции…

Мистер Х, мастер художественного сплёвывания

Сейчас вечер, если можно назвать вечером половину четвёртого. Но работа тут начинается с семи и все уже хотят домой. Сегодняшнюю норму участок по сборке двигателей выполнил, конвейер стоит, недособранные моторы накрываются полиэтиленом.

С Сергеем Захаровым, мастером, мы идём вдоль линии и последовательно воспроизводим все операции.

Сергей Захаров

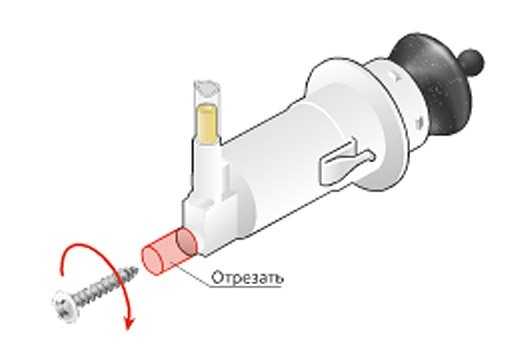

Первый пост (хотя он, почему-то, номеруется как десятый)

– извлечение блока цилиндров из большой коробки посредством лебёдки со специальным захватом.

Блок ставят на специальный стол,

где наносят маркировку – модель (K4M) и порядковый номер. Производство начали со 121-го по счёту двигателя, первые 120 были сделаны в Италии, на фирме Comau (которая и построила эту сборочную линию). Конвейер собрали, протестировали на сотне моторов, потом разобрали и отправили в Тольятти. Тут собрали – и снова начали тестировать, безжалостно бросив на алтарь качества ещё три сотни двигателей (их потом пришлось утилизировать). Первый товарный образец носил порядковый номер 417.

Итак, блок маркируют, набирая нужные циферки вот на этом приборе:

За корректностью процесса следит специальная видеокамера, передающая данные на контрольный монитор. Не ошибёшься, даже если захочешь.

Тут вообще всё рассчитано на человека с болезнью Альцгеймера так, чтобы ошибки по причине «человеческого фактора» исключить. Ну, или свести к неотягчающему минимуму. Примерно треть всех операций – контрольные и логика конвейера такова, что он не двинется ни на сантиметр, если хотя бы в одном месте сборщик отойдёт от регламентированной последовательности действий.

На маркированный блок ставят датчик детонации,

после чего его (блок) перемещают на специальную палету. Всё дальнейшее путешествие мотора по линии конвейера будет происходить именно на этой палете. В неё встроен микропроцессор с блоком памяти, куда автоматически сбрасывается информация обо всех этапах сборки. Вот через такой транспондер:

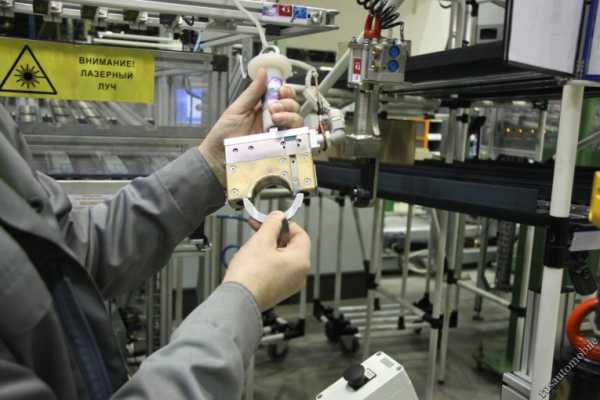

Лазерный луч, в свою очередь, контролирует наличие палеты на участке сборки и даёт команды на перемещение.

Следующее действие – установка коленвала и подбор коренных вкладышей. Это уже пост 20.

Коленвал ставится в держатель,

камера считывает с него метку,

в которой закодирована информация о классе коренных и шатунных шеек. Система сама подбирает вкладыши, «выплёвывая» их из большого органайзера. Точнее, так: на органайзере загорается лампочка рядом с нужной деталью, пока рабочий её берёт, система ещё раз определяет правильность выбора (если деталь не соответствует сигнальной лампочке – раздаётся противный сигнал) – и только потом вкладыш устанавливается в нужный коренной подшипник. Рай для дебилов!

Система такого тотального контроля называется Poka-Yoke, информация о ней развешана в специальных технологических брошюрах вдоль всего конвейера:

Есть и отдельное устройство для проверки правильности установки вкладышей:

И если полукольцо в эту штуковину вставить неправильно, загорится предупреждающая лампочка.

Потом электрогайковёртом затягивают болты коренных подшипников. Естественно, Poka-Yoke контролирует использование герметика:

Тем временем жёлтая шайтан-тележка подвозит к конвейеру перфорированные ящички с деталями для последующих операций – кит-коробки.

Кит-коробки располагают на самоходной ленте и используют по мере надобности.

Следующий пост восхищает поэтичностью своего названия: «Станция нанесения герметика на держатель переднего сальника и установки держателя на двигатель».

Сборка шатунно-поршневой группы – целое таинство. Сначала нужно взять шатун нужной массы, она есть на маркировке.

Чтобы запрессовать поршневой палец в шатун, последний нагревают в маленькой печке.

Температура нагретого током высокой частоты наконечника – 250 градусов, но за основание шатун можно брать руками, полностью за 3-4 секунды прогреться он не успевает.

Потом горячий шатун кладут в специальные направляющие маленького пресса, где уже стоит подобранный по диаметру поршень. Щёлк – и палец запрессован.

Впрочем, щёлк – да не щёлк. Так просто тут ничем не щёлкнешь! Кнопки управления прессом сдвоенные, обе руки оператора должны на них лежать, иначе «щёлк» не сработает. Это чтоб шаловливым ручонкам места в опасной зоне не нашлось.

В установке поршневых колец есть что-то эротическое. Кольца нанизаны на стержень такой характерной формы, что – уверен! – среди работающих тут женщин этот участок самый востребованный.

Нежным движение кольца снимают с держателя и посредством специального инструмента загоняют в пазы.

Теперь, подобрав вкладыши шатуна (это тоже делает автоматика), можно устанавливать ШПГ в блок цилиндров. Поршни ставятся в специальную правку, сжимающую кольца – и на специальном станке впрессовываются в блок. Видеокамера, естественно, проверяет правильность установки поршней (смещение оси пальца относительно оси поршня).

Потом ставят масляный насос и затягивают гайки шатунных крышек. Не просто гайковёртом затягивают, а специальным пантографом с вращающимися насадками.

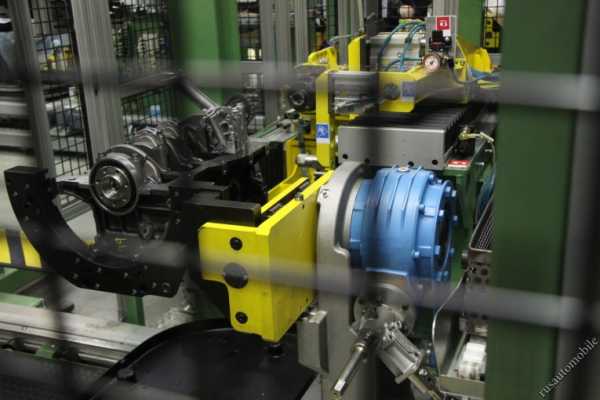

Теперь блок можно отправлять на станцию, проверяющую лёгкость вращения коленвала.

Она находится за решёткой, во избежании травматизма. Всё-таки вращение…

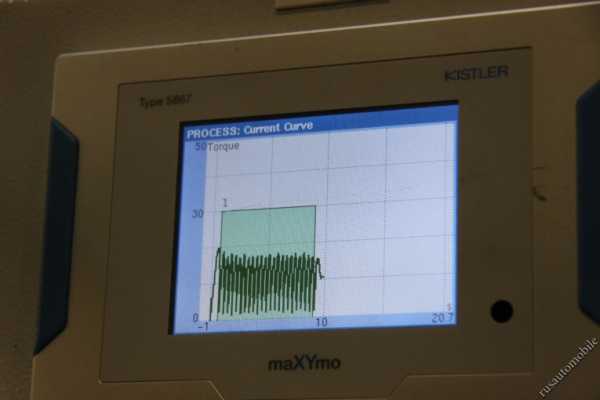

На маленьком экранчике отображается график сопротивления вращению.

Если превышены допустимые значения – это брак, дальше этот блок уже по конвейеру не пойдёт. Тут же особым способом контролируется герметичность масляного контура: подаётся сжатый воздух и замеряется падения давления. Если всё в порядке – добро пожаловать на установку резиновой прокладки в поддон картера,

…и штуцера масляного фильтра с нанесением герметика.

По правую руку у мастера находится панелька с несколькими насадками на гайковёрт. В зависимости от выбранного ключа система меняет момент затяжки.

Выбираем нужную насадку и окончательно затягиваем болты масляного насоса.

Потом наносится герметик на нижнюю часть блока:

Теперь у рабочего есть всего три минуты, чтобы установит поддон.

Другой работник чуть позже окончательно затянет 20 болтов крепления поддона. Автоматика, разумеется, проконтролирует затяжку сигнальными лампочками:

Теперь пора запрессовать сальники коленвала. В этом поможет специальная оправка.

Потом оправка с зажатым сальником ставится на коленвал:

И сжимается прессовым станком.

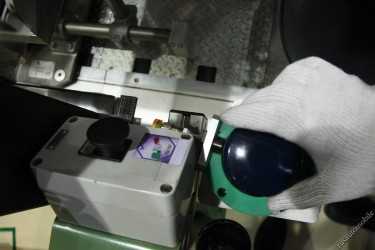

Затем ставится масляный фильтр,

уплотняющая резинка которого предварительно смазывается посредством погружения в пропитанную поролоновую губку.

Фильтр наживляется…

…и затягивается гайковёртом.

Следующий пост – установка маховика. Для этого блок переворачивается вверх нужным торцом. А после крепления маховика разворачивается обратно.

Переходим на линию сборки головки блока.

Каждая головка комплектуется своей индивидуальной крышкой – эта пара образуется на этапе мехобработки. Чтобы не перепутать, детали маркируются штрих-кодом.

В крышку запрессовываются необходимые заглушки, а потом – маслоотражательные колпачки.

Это происходит вот на таком станке:

Далее – установка клапанов, пружин и тарелок.

Поблизости находится большой прозрачный ящик – это вибробункер для сухарей клапанов. Там всё дрожит и вибрирует, из-за чего сухарики постоянно прыгают в желобках. Смешно выглядит. Попрыгав, сухарики принимают нужное положение, а кто не принимает – падают вниз и потом возвращаются на круг. Вставшие правильно автоматически подаются на станцию засухаривания.

Засухариватель тоже находится за решёткой, но для меня её открыли.

Ну вот, мы добрались до стадии установки головки блока на сам блок цилиндров, через прокладку,

с предварительной затяжкой болтов: начиная с середины, пантограф с гайковёртом смещается к краям.

У затяжки – аж три этапа. Сначала прикладывается усилие в 25 н.м. Потом эти болты откручиваются и закручиваются обратно с моментом 20 н.м, после чего доворачиваются на 240 градусов. Эта безумная на несведущий взгляд череда операций имеет своё жёсткое технологическое обоснование. Именно такая последовательность позволяет выйти на предел текучести болта и затянуть его с максимальным усилием, не разрушив. Поэтому, кстати, болты нельзя использовать повторно.

Тут же устанавливаются гидроопоры:

И рычаги клапанов:

Станция автоматического нанесения герметика на клапанную крышку

Установка маслоотделителя

Дальше происходит запрессовка сальников распредвалов. Принцип аналогичен таковому у сальников коленвала: вставка в оправку, потом запрессовка уже на моторе.

Запрессовка сальников распредвалов

Вот эта штуковина запрессовывает:

Потом ставятся шкивы распредвалов:

А потом и ремня ГРМ, натяжителя и ролика. Для этого шкивы ориентируют и фиксируют посредством специального приспособления.

Неправильно выставить распредвалы невозможно, если, конечно, чётко следовать техпроцессу. При окончательной затяжке проверить их ориентацию помогает ещё одно приспособление…

…половинки которого вставляются в пазы:

Они чего фиксируются вместе с распредвалами в единственно возможном положении.

Коленвал фиксируется в нужной точке через технологическое отверстие:

Теперь можно окончательно затягивать крепления шкивов:

Всё, разораспределительный механизм можно считать собранным.

Камера снимает положение индикатора натяжителя:

Если стрелочка находится в допустимом диапазоне – даётся «добро» на дальнейшую сборку. Если стрелка отклонилась более дозволенного, то оператор заново перенатягивает ремень.

И всё это – под чутким контролем:

Теперь – крышечка маслозаливной горловины:

И запрессовка заглушек распредвалов.

Установка через металлическую прокладку корпуса термостата…

…и датчика температуры

Теперь – свечи зажигания…

…которые несут гордую маркировку Renault. На самом деле это отечественная продукция, из города Энгельс. Единственный, кстати, локализованный на сегодняшний день элемент двигателя K4M.

Теперь – катушки зажигания, их тут четыре, по одной на свечу.

Параллельно происходит проверка герметичности водяной рубашки. Закрывают все ненужные отверстия в системе охлаждения и подсоединяют магистраль со сжатым воздухом:

Потом это же испытание проходит масляная система. Вот такой штукой закрываются ненужные отверстия:

После чего подаётся воздух, утечка которого измеряется.

Наконец, мы добрались до понятного – заливки масла.

5,4 литра «лукойловской» полусинтетики 5W30 недавно сменили «шелловское» масло. Наверное, это ещё один элемент локализации…

Масло поступает по трубопроводам из другого корпуса, поэтому его дофильтровывают вот на такой установке:

Вот.

Заправленный маслом мотор перемещается на следующий пост, где к нему пристыковывают сцепление в сборе.

Далее – установка впускной трубы в сборе с форсунками и топливной рампой:

Впускной ресивер…

…ставится через трогательные резиновые прокладочки

Установка прокладки контролируется лазером (красная световая точка слева)

Всё, ресивер можно прикручивать

Указатель уровня масла. По-простому – щуп

Герметичность корпуса щупа в поддоне обеспечивается вот этой маленькой резиночкой

Прикручивают переднюю защитную крышку

установка выпускного коллектора…

…и его верхнего термозащитного экрана

Установка дроссельного патрубка. Перед монтажом отверстие нужно смазать вазелиновым маслом!

Воздушный фильтр в сборе

Датчик кислорода (лямбда-зонд)

Кронштейн для навесных агрегатов

На кронштейн монтируется ролик и всё это хозяйство окончательно крепится к мотору

Установка регулятора холостого хода – последняя сборочная операция

Вот, в принципе, и всё. Генератор, компрессоры, стартер прикручиваются уже в другом месте, перед самой установкой силового агрегата на автомобиль.

А это бракованные блоки, приговорённые к отходу в мир иной:

После завершения сборки все двигатели идут на так называемые «горячие испытания». Есть четыре стенда, где в моторы заливается уже разогретая охлаждающая жидкость, подсоединяются топливные магистрали, отводится выхлоп.

Это закрытые камеры, за происходящим операторы наблюдают через монитор.

Отсюда же всё это хозяйство и управляется.

Чуть в сторонке стоят несколько моторов, над которыми колдует человек с видом пожилого французского преподавателя словесности. Это – участок исправления недостатков, то есть ремонта. Того ремонта, который можно выполнить быстро и без разборки всего двигателя вообще. Если ремонт сопряжён с большими временными или финансовыми затратами, то неисправный мотор проще утилизировать.

—

Всё-таки, тут спокойно. Я пришёл на следующий день, в восемь утра – конвейер опять стоит. Типа, нет тары для готовых двигателей, некуда их ставить.

Вообще, при запуске производства ВАЗовцы подстраховались и заявили объём меньший, чем реально могут сделать. Поэтому некоторое время работники просто бездельничают: 70 моторов собраны, вуаля.

Я не возьмусь оценивать создание завода силовых агрегатов Renault в контексте «последнего гвоздя в крышку гроба аутентичного российского автопрома». Кажется, мы уже благополучно минули этап вздохов по былому величию и способны трезво и взвешенно относится к переменам. Даже таким, какие нам не очень нравятся.

Возможно, мы просто мало про них знаем.

PS: А теперь – несколько фотографий с трансмиссионного производства.

Сборка коробок передач JR, фоторепортаж

Нравится(3)Не нравится(0)

При использовании материала, пожалуйста, сделайте ссылку на Русский автомобиль.

rusautomobile.ru

«Фотоэкскурсия на новое производство двигателей Renault на ВАЗе» в блоге «Новые заводы и цеха»

Новый завод официально начал свою работу 26 ноября, хотя в тестовом режиме он до этого работал минимум два месяца. Сначала собирали 70 моторов за смену, над этим работали 100 человек.

На этот год планы такие: 50 000 двигателей и более 150 000 коробок передач. Куда пойдёт это немаленькое количество? На ВАЗ, на московский Автофрамос и в Ижевск. В перспективе мощность производства - 300 000 силовых агрегатов в год (двигателей и КП).

Ларгус почти сразу начал выпускаться с очень высокой степенью локализации (сейчас она составляет более 80%). А моторы… Моторы потребовали большего внимания и некоторых изменений в лицензионном соглашении. K4 и К7 (шестнадцати- и восьмиклапанник, соответственно) на самом деле не сильно превосходят нынешнюю линейку ВАЗовских двигателей по ТТХ. В процессе подготовки производства от восьмиклапанного двигателя решили отказаться, спрос на него невелик и его выгоднее поставлять из-за границы. А для K4M даже прикинули программу локализации… Равно как и для механических коробок передач серии JR. Но в прошлом году проект сделал резкий крен: ВАЗ договорился с Альянсом на сборку гораздо более современного и совершенного «нисановского» мотора Н4!

Огромный, многотысячеметровый цех бывшего производства силовых агрегатов для Оки. Чистый пол, размеченные дорожки, слабый запах недавнего ремонта.

Вся правая половина – импровизированный склад: какие-то коробки, тележки, поддоны. По левую руку – конвейер для сборки двигателей. Дальше, за конвейером – административная «стекляшка», скромное просматриваемое со всех сторон помещение, где даже кофейного автомата нет.

И никаких разделительных стен, глухих начальственных кабинетов и заплёванных по-щиколотку курилок. Всё открыто, все на виду. Запросто заглядываю в ящики, изучаю документацию, вывешенную на стенде, хожу за автоматической тележкой.

Пожилых людей почти нет, разве что среди немногочисленного начальства встречаются «те, кому за 40». А на конвейерных операциях – вчерашние и позавчерашние школьники, потомки последнего комсомольско-молодёжного поколения восьмидесятых. Все в аккуратных синих спецовках с ВАЗовским логотипом – фактор принадлежности к заводу.

Первый пост – извлечение блока цилиндров из большой коробки посредством лебёдки со специальным захватом.

Блок ставят на специальный стол,

где наносят маркировку – модель (K4M) и порядковый номер. Производство начали со 121-го по счёту двигателя, первые 120 были сделаны в Италии, на фирме Comau (которая и построила эту сборочную линию). Конвейер собрали, протестировали на сотне моторов, потом разобрали и отправили в Тольятти. Тут собрали – и снова начали тестировать, безжалостно бросив на алтарь качества ещё три сотни двигателей (их потом пришлось утилизировать). Первый товарный образец носил порядковый номер 417.

Итак, блок маркируют, набирая нужные циферки вот на этом приборе:

За корректностью процесса следит специальная видеокамера, передающая данные на контрольный монитор. Не ошибёшься, даже если захочешь.

Тут вообще всё рассчитано так, чтобы ошибки по причине «человеческого фактора» исключить. Ну, или свести к неотягчающему минимуму. Примерно треть всех операций – контрольные и логика конвейера такова, что он не двинется ни на сантиметр, если хотя бы в одном месте сборщик отойдёт от регламентированной последовательности действий.

На маркированный блок ставят датчик детонации,

после чего его (блок) перемещают на специальную палету. Всё дальнейшее путешествие мотора по линии конвейера будет происходить именно на этой палете. В неё встроен микропроцессор с блоком памяти, куда автоматически сбрасывается информация обо всех этапах сборки.

Лазерный луч, в свою очередь, контролирует наличие палеты на участке сборки и даёт команды на перемещение.

Следующее действие – установка коленвала и подбор коренных вкладышей. Это уже пост 20.

Коленвал ставится в держатель,

камера считывает с него метку,

в которой закодирована информация о классе коренных и шатунных шеек. Система сама подбирает вкладыши, «выплёвывая» их из большого органайзера. Точнее, так: на органайзере загорается лампочка рядом с нужной деталью, пока рабочий её берёт, система ещё раз определяет правильность выбора (если деталь не соответствует сигнальной лампочке – раздаётся противный сигнал) – и только потом вкладыш устанавливается в нужный коренной подшипник.

Есть и отдельное устройство для проверки правильности установки вкладышей:

И если полукольцо в эту штуковину вставить неправильно, загорится предупреждающая лампочка.

Потом электрогайковёртом затягивают болты коренных подшипников. Естественно, Poka-Yoke (система такого тотального контроля) контролирует использование герметика:

Тем временем жёлтая тележка подвозит к конвейеру перфорированные ящички с деталями для последующих операций – кит-коробки.

Что, интересно: едет такая жёлтая тележка на колёсиках, дорогу красным фонариком подсвечивает. Сама поворачивает, сама останавливается... И пищит недовольно, если встать на пути.

Кит-коробки располагают на самоходной ленте и используют по мере надобности.

Сборка шатунно-поршневой группы – целое таинство. Сначала нужно взять шатун нужной массы, она есть на маркировке. Чтобы запрессовать поршневой палец в шатун, последний нагревают в маленькой печке.

Температура нагретого током высокой частоты наконечника – 250 градусов, но за основание шатун можно брать руками, полностью за 3-4 секунды прогреться он не успевает.

Потом горячий шатун кладут в специальные направляющие маленького пресса, где уже стоит подобранный по диаметру поршень. Щёлк – и палец запрессован.

Впрочем, щёлк – да не щёлк. Так просто тут ничем не щёлкнешь! Кнопки управления прессом сдвоенные, обе руки оператора должны на них лежать, иначе «щёлк» не сработает.

Теперь, подобрав вкладыши шатуна (это тоже делает автоматика), можно устанавливать ШПГ в блок цилиндров. Поршни ставятся в специальную правку, сжимающую кольца – и на специальном станке впрессовываются в блок. Видеокамера, естественно, проверяет правильность установки поршней (смещение оси пальца относительно оси поршня).

Потом ставят масляный насос и затягивают гайки шатунных крышек. Не просто гайковёртом затягивают, а специальным пантографом с вращающимися насадками.

Теперь блок можно отправлять на станцию, проверяющую лёгкость вращения коленвала.

Она находится за решёткой, во избежании травматизма. Всё-таки вращение…

На маленьком экранчике отображается график сопротивления вращению.

Если превышены допустимые значения – это брак, дальше этот блок уже по конвейеру не пойдёт. Тут же особым способом контролируется герметичность масляного контура: подаётся сжатый воздух и замеряется падения давления. Если всё в порядке – добро пожаловать на установку резиновой прокладки в поддон картера, и штуцера масляного фильтра с нанесением герметика.

По правую руку у мастера находится панелька с несколькими насадками на гайковёрт. В зависимости от выбранного ключа система меняет момент затяжки.

Выбираем нужную насадку и окончательно затягиваем болты масляного насоса.

Потом наносится герметик на нижнюю часть блока и теперь у рабочего есть всего три минуты, чтобы установит поддон.

Другой работник чуть позже окончательно затянет 20 болтов крепления поддона. Автоматика, разумеется, проконтролирует затяжку сигнальными лампочками:

Теперь пора запрессовать сальники коленвала. В этом поможет специальная оправка. Потом оправка с зажатым сальником ставится на коленвал и сжимается прессовым станком. Затем ставится масляный фильтр, и затягивается гайковёртом.

Следующий пост – установка маховика. Для этого блок переворачивается вверх нужным торцом. А после крепления маховика разворачивается обратно.

Переходим на линию сборки головки блока. Каждая головка комплектуется своей индивидуальной крышкой – эта пара образуется на этапе мехобработки. Чтобы не перепутать, детали маркируются штрих-кодом.

В крышку запрессовываются необходимые заглушки, а потом – маслоотражательные колпачки. Это происходит вот на таком станке:

Далее – установка клапанов, пружин и тарелок.

Поблизости находится большой прозрачный ящик – это вибробункер для сухарей клапанов. Там всё дрожит и вибрирует, из-за чего сухарики постоянно прыгают в желобках. Смешно выглядит. Попрыгав, сухарики принимают нужное положение, а кто не принимает – падают вниз и потом возвращаются на круг. Вставшие правильно автоматически подаются на станцию засухаривания.

Ну вот, мы добрались до стадии установки головки блока на сам блок цилиндров, через прокладку, с предварительной затяжкой болтов: начиная с середины, пантограф с гайковёртом смещается к краям.

У затяжки – аж три этапа. Сначала прикладывается усилие в 25 н.м. Потом эти болты откручиваются и закручиваются обратно с моментом 20 н.м, после чего доворачиваются на 240 градусов. Эта безумная на несведущий взгляд череда операций имеет своё жёсткое технологическое обоснование. Именно такая последовательность позволяет выйти на предел текучести болта и затянуть его с максимальным усилием, не разрушив. Поэтому, кстати, болты нельзя использовать повторно.

Тут же устанавливаются гидроопоры и рычаги клапанов:

Дальше происходит запрессовка сальников распредвалов. Принцип аналогичен таковому у сальников коленвала: вставка в оправку, потом запрессовка уже на моторе.

Потом ставятся шкивы распредвалов и ремня ГРМ, натяжителя и ролика. Для этого шкивы ориентируют и фиксируют посредством специального приспособления.

Всё, разораспределительный механизм можно считать собранным.

Камера снимает положение индикатора натяжителя: если стрелочка находится в допустимом диапазоне – даётся «добро» на дальнейшую сборку. Если стрелка отклонилась более дозволенного, то оператор заново перенатягивает ремень.

И всё это – под чутким контролем:

Параллельно с установкой свечей зажигания происходит проверка герметичности водяной рубашки и маслянной системы. Закрывают все ненужные отверстия в системе охлаждения и маслянной системы и подсоединяют магистраль со сжатым воздухом. Утечка воздуха измеряется.

Наконец заливается масло. Масло поступает по трубопроводам из другого корпуса, поэтому его дофильтровывают вот на такой установке:

Заправленный маслом мотор перемещается на следующий пост, где к нему пристыковывают сцепление в сборе.

Далее – установка впускной трубы в сборе с форсунками и топливной рампой:

Прикручиваются защитные щитки и экраны

Далее прикручивается воздушный фильтр, датчики кислороа и кранштейны крепления навесных агрегатов

Вот, в принципе, и всё. Генератор, компрессоры, стартер прикручиваются уже в другом месте, перед самой установкой силового агрегата на автомобиль.

После завершения сборки все двигатели идут на так называемые «горячие испытания». Есть четыре стенда, где в моторы заливается уже разогретая охлаждающая жидкость, подсоединяются топливные магистрали, отводится выхлоп. Это закрытые камеры, за происходящим операторы наблюдают через монитор.

(С) Русский Автомобиль

sdelanounas.ru

АВТОВАЗ: этапы развития производства двигателей

Из рассказа В. А. Мешкова - Заместителя главного конструктора ОАО «АВТОВАЗ», начальника управления проектирования двигателей.

Всем известно, что завод АВТОВАЗ начался с покупки в 60-70-х годах в Италии лицензии на автомобиль «Фиат-124». Автомобиль тогда был куплен вместе с двигателем. Освоение производства этого двигателя можно считать первым этапом развития двигателестроения в Тольятти. Первое поколение двигателей АВТОВАЗ до сих пор выпускает, правда, уже в гораздо меньших количествах по сравнению с теми годами, когда этот силовой агрегат был в ассортименте завода единственным. Заднеприводные или, как иногда принято называть, автомобили «классической» компоновки АВТОВАЗ уже не выпускает. Лишь в Ижевске и Египте до конца 2012 года сохранится выпуск LADA 2104 и LADA 2107. В Тольятти двигателем первого поколения рабочим объемом 1,7 литра комплектуют только два автомобиля: LADA 4x4 - модернизированный внедорожник первого поколения, который завод продолжает выпускать в небольших количествах, и Chevrolet NIVA, собираемый на совместном с компанией GM производстве.

Эти старые моторы уже никого не интересуют, однако, в свое время они прошли неоднократную модернизацию, и благодаря новым компонентам сейчас удается выпускать двигатели этого поколения, отвечающие номам Евро-4 и даже Евро-5 для автомобилей LADA 4x4, которые идут на экспорт. (Другие автомобили с этими моторами, в том числе и автомобиль Chevrolet NIVA, на экспорт не поставляют).

Следующий этап развития производства двигателей проходил при сотрудничестве с другим стратегическим партнером - компанией Porsche Engineering. С помощью этой компании был разработан переднеприводный автомобиль ВАЗ-2108, ставший родоначальником семейства LADA Samara. Для этого автомобиля был сделан новый двигатель. Поначалу рабочий объем моторов

Производство этой серии был различный, но позднее в номенклатуре завода остался двигатель только с объемом 1,5 литра, который потом был модернизирован до объема 1,6 литра.

Позже на базе этого же блока цилиндров, также при участии Porsche Engineering, был создан 16-ти клапанный двигатель объемом 1,5, а затем 1,6 литра.

Эти два мотора (8-и и 16-ти клапанные объемом 1,6 литра) составляют сегодня основную номенклатуру наших силовых агрегатов. Мы продолжаем совершенствовать моторы этого поколения. Например, сейчас мы используем облегченную шатунно-поршневую группу (легкую ШПГ), (это решение потребовало не только замены ШПГ, но и установки металлической прокладки головки блока), пластмассовый модуль впрыска и электронную педаль газа, облегчающую жизнь компьютеру системы управления двигателем... Все это позволяет несколько уменьшить расход топлива и снизить токсичность выхлопа. Сейчас у нас есть комплектации моторов этого поколения, отвечающие требованиям Евро-5.

Одно время параллельно с моторами для переднеприводных автомобилей группы «В» в Тольятти выпускался двухцилиндровый двигатель. Он был разработан как мотор для автомобиля «Ока» и исчез вместе с окончанием производства этой машины. А раз автомобиль выпускать перестали, документация на этот двигатель была аннулирована.

Довольно продолжительное время на заводе занимались роторными двигателями. Выпускались одно- и двухсекционный моторы для автомобилей спецслужб, вертолетов, торпед, подводных лодок... В настоящее время это направление закрыто. Разработка и производство роторных двигателей полностью прекращены.

Сейчас в партнерстве теперь уже с другим стратегическим партнером - Альянсом Renault-Nissan - начат новый этап двигателестроения на АВТОВАЗе. Полным ходом идет постановка на производство лицензионных двигателей Renault K-4. Это 16-ти клапанные моторы рабочим объемом 1,6 литров. Эти двигатели предназначены для разных автомобилей, в том числе марки LADA. Чуть позже будет готовиться к производству японский мотор Н-4 компании Nissan.

Среди экспериментальных, создающих задел на будущее, направлений можно назвать разработку 16-ти клапанного двигателя с механизмом изменения фаз, рабочим объемом 1,8 литра, и совершенно нового мотора с непосредственным впрыском топлива и турбо-наддувом, рабочим объемом 1,2 литра. Но это уже довольно дальняя перспектива.

carused.narod.ru