Что такое насос форсунка

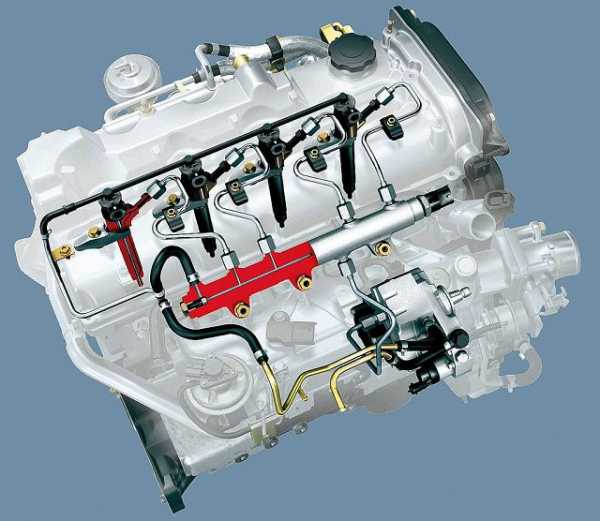

Система питания дизельного двигателя насос-форсунка.

Система питания с насос-форсунками

Чем хороша насос-форсунка?

Как и следует из названия, насос-форсунка представляет собой своеобразный гибрид между насосом высокого давления и форсункой, в котором ТНВД выполняется для каждой форсунки «персонально».

Несмотря на относительную сложность и дороговизну такой конструкции, по крайней мере, в сравнении с другой современной и широко распространенной системой питания - Common Rail, система с насос-форсунками имеет ряд неоспоримых достоинств. В первую очередь – это возможность впрыскивать топливо под очень высоким давлением, которое способно разрушить паразитические элементы классической системы питания и системы Common Rail – трубопроводы высокого давления.

Именно трубопроводы высокого давления чаще всего устанавливают предел давлению впрыска в таких системах – трубки нередко лопаются, не выдерживая колоссальных динамических нагрузок – пульсирующего под большим давлением топлива и вибрации, которая неизбежно сопровождает работу двигателя. Насос форсунка не нуждается в длинных трубопроводах, поэтому способна работать при несравненно высоком давлении. Давление в системе подачи топлива насос-форсунками такое мощное, что при утечке струя топлива может легко «разрезать» одежду и кожу на теле человека.

Более высокое давление впрыска позволяет эффективнее наполнять цилиндры топливом, поскольку при одинаковой продолжительности впрыска система с высоким давлением пропустит через отверстия распылителя форсунки большую порцию топлива. Кроме того, качество распыливания тоже напрямую зависит от того, под каким давлением впрыскивается топливо.

Итак, преимущества системы очевидны, осталось выяснить, почему же она лишь в последние годы привлекла пристальное внимание конструкторов и получила заслуженную популярность.

***

История изобретения насос-форсунки

Системы питания дизелей типа насос-форсунка начали серийно применяться на грузовых автомобилях с 1994 года, а на легковых с 1998 года. Однако первые испытания таких систем имели место значительно ранее – в первой половине прошлого века.

В 1994 году компания Volvo выпускает свой первый европейский грузовик Fh22 с насос-форсунками, а через некоторое время такая система питания появляется на Scania и Iveco.

В сегменте легковых автомобилей первенство в освоении моторов с насос-форсунками принадлежит Volkswagen. На автомобилях этой компании дизельные моторы с насос-форсунками появились в 1998 году. В конце 90-х годов двигатели с насос-форсунками занимали примерно 20% рынка топливной аппаратуры европейских дизелей.

Интерес к системам питания насос-форсунка (как, впрочем, и системы Common Rail) заметно возрос после появления компьютерных систем управления работой двигателя. Это позволяло эффективнее управлять подачей топлива в дизелях, используя сигналы различных датчиков, обрабатываемых электронным блоком управления. На смену механическим насос-форсункам пришли электронные. Рассмотрим принцип работы каждой из таких форсунок.

***

Принцип работы механической насос-форсунки

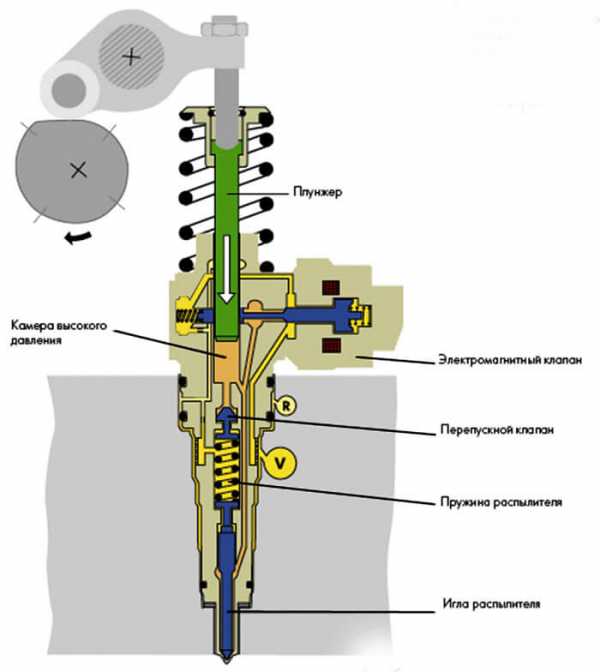

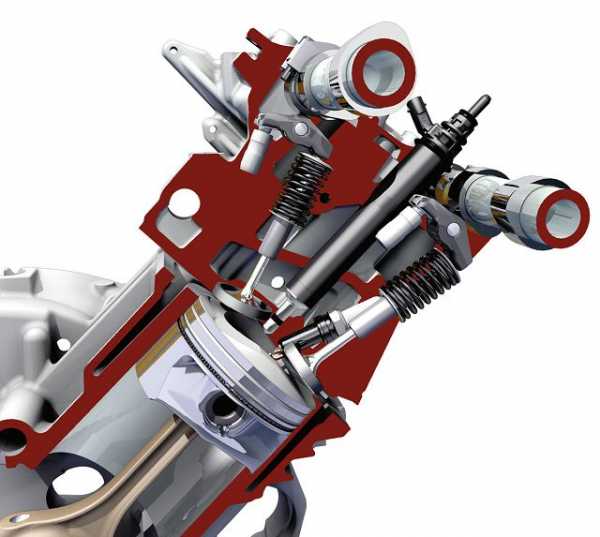

Как указывалось выше, механическая насос-форсунка состоит из портативного топливного насоса высокого давления и распылительной части в одном корпусе. ТНВД находится в верхней части насос-форсунки, распылитель в нижней. Привод насоса высокого давления осуществляется от специальных кулачков, выполненных на распределительном валу двигателя, поэтому насос-форсунки, как правило, размещаются под клапанной крышкой и снаружи их не видно.

Принцип работы механической насос-форсунки незамысловатый. Кулачок распределительного вала через рычаг-коромысло толкает плунжер насос-форсунки, благодаря чему давление в ней резко возрастает и по достижении определенного значения поднимает иглу распылителя. После этого топливо поступает в камеру сгорания по обычному сценарию, как и у классического дизеля. Рабочая смесь самовоспламеняется от сжатия, и расширяющиеся газы выполняют полезную работу, перемещая поршень.

Недостатки такой системы напрямую связаны с высоким развиваемым давлением, из-за чего сопрягаемые детали (кулачки распределительного вала, золотниковое запорное устройство и т. п.) интенсивно изнашиваются. Это отражается в неравномерности работы цилиндров из-за изменения фаз впрыска, и количества подаваемого топлива, появляются внутренние утечки топлива, и эффективность работы двигателя снижается. Кроме того, невозможно управлять впрыском, из-за чего механической насос-форсунке недоступен многократный впрыск, позволяющий эффективнее сжигать топливо в цилиндре двигателя. Негативного влияния этих недостатков в значительной степени позволяет избежать применение управляемых электронных насос-форсунок, которые в последние годы постепенно вытесняют своих примитивных механических собратьев.

***

Электронные насос-форсунки

Управляемые электроникой насос-форсунки работают несколько иначе, чем механические. Давление создается также, как и в механической насос-форсунке - при помощи плунжера, но началом и продолжительностью впрыска «руководит» электронный блок управления двигателем. При этом количество впрыскиваемых в цилиндр порций топлива может доходить до десяти за один такт, распределенных на три основные фазы:

- предварительный впрыск;

- основной впрыск;

- дополнительный впрыск.

Предварительный впрыск производится для достижения плавности сгорания смеси при основном впрыске. Основной впрыск обеспечивает качественное смесеобразование на различных режимах работы двигателя. Дополнительный впрыск осуществляется для регенерации (очистки от накопленной сажи) сажевого фильтра.

Для управления впрыском топлива предназначен клапан управления, размещенный на корпусе насос-форсунки. В зависимости от привода различают электромагнитный и пьезоэлектрический управляющие клапаны. Пьезоэлектрические клапаны пришли на смену электромагнитным клапанам благодаря высокому быстродействию. Основным конструктивным элементом клапана является игла клапана.

Форсунка с пьезоэлектрическим управлением (пьезофорсунка) является наиболее совершенным устройством, обеспечивающим впрыск топлива. Ее основным преимуществом является быстродействие - пьезофорсунка срабатывает примерно в четыре раза быстрее форсунки, управляемой электромагнитным клапаном. Это позволяет подавать в цилиндр больше топлива за время впрыска, точнее дозировать порцию топлива, а также использовать преимущества многократного впрыска.

Управление пьезофорсунками осуществляется посредством пьезоэлемента (пьезокристалла), который способен деформироваться, т. е. изменять линейные размеры под воздействием электрических импульсов. Обычно в работе таких форсунок используется гидравлический принцип, когда в исходном положении запорная игла прижимается к седлу высоким давлением топлива. Полость, в которой размещена запорная игла такой форсунки, разделена на два объема - верхний и нижний, и в обычном состоянии давление топлива в них одинаковое. При этом усилие на иглу со стороны верхней полости превышает усилие со стороны нижней полости за счет разности поверхностей, на которых воздействует давление топлива. Чаще всего плотная посадка иглы распылителя на седло дополнительно обеспечивается пружиной, усилие которой в системах, работающих по гидравлическому принципу, поддерживается давлением топлива.

При подаче блоком управления электрического сигнала на пьезоэлемент его длина изменяется и пьезокристалл воздействует на переключающий клапан, сбрасывая давление в верхнем объеме в сливную магистраль. Поскольку давление топлива в верхнем объеме полости резко падает, избыток давления в нижнем объеме поднимает иглу и в этот момент осуществляется впрыск.

***

Достоинства и недостатки насос-форсунки

Как уже отмечалось выше, насос-форсунки, в отличие от аккумуляторного впрыска системы питания Common Rail, позволяют впрыскивать топливо под давлением более 2000 бар благодаря отсутствию длинных топливопроводов высокого давления, которые нередко разрушаются при работе дизеля и являются слабым звеном классической системы питания и системы Common Rail. Повышение давления в насос-форсунках позволяет за очень короткий период впрыска подать в цилиндры больше топлива, при этом его распыление и смешивание с воздухом происходит эффективнее, и, следовательно, топливо сгорает полнее. Поэтому двигатели с насос-форсунками отличаются высокой удельной мощностью, экономичностью и экологичностью.

Помимо этого двигатели с такой системой впрыска работают тише своих собратьев с Common Rail или классической системой питания с механическим ТНВД с механическими форсунками. Кроме того, система впрыска с насос-форсунками компактнее.

Недостатки насос-форсунок не менее серьезные. Самый главный минус – это предельная требовательность насос-форсунок к качеству топлива. Вода, грязь и суррогатное топливо для них губительны.

Второй существенный недостаток - высокая стоимость насос-форсунки. Ремонт этого прецизионного узла трудноосуществим вне заводских условий. Поэтому владельцам автомобилей с такой системой питания приходится приобретать новые насос-форсунки взамен пришедших в негодность. В качестве примера - минимальная стоимость насос-форсунки для VW Passat 2006 года - 18 тысяч рублей.

Еще одна неприятность - под колоссальным давлением насос-форсунки нередко разрушают посадочные гнезда в блоке дизельного двигателя.

Основная причина ухудшения мощностных показателей двигателей с насос-форсунками (например, система питания двигателей автомобилей Fh22) - износ клапанов управления подачи топлива, следствием чего является увеличение хода клапана и резкое снижение гидравлической плотности всей системы управления. У специалистов этот дефект называется разрывом линии нагнетания.

Если сравнивать практичность насос-форсунок и системы Common Rail, то немаловажно, что система питания с насос-форсунками даже при выходе из строя одной форсунки, позволяет самостоятельно добраться до ближайшего сервиса. Common Rail при выходе из строя хотя бы одной форсунки останавливает двигатель, блокирует его запуск до устранения неисправности и стирания из памяти блока управления возникших ошибок.

***

Особенности эксплуатации насос-форсунок

Самые распространенные неисправности насос-форсунок связаны с износом клапанного узла и распылителей. Причина выхода из строя этих узлов связана, прежде всего, с плохим качеством топлива и неправильной эксплуатации автомобиля с этой системой.

Ни в коем случае нельзя добавлять в бак автомобиля с насос-форсунками бензин, керосин, тормозную жидкость и прочие добавки для повышения морозоустойчивости летнего дизельного топлива.

Для повышения срока службы насос-форсунок необходимо сократить интервал замены топливных фильтров. Причем устанавливать необходимо только оригинальные, разрешенные заводом-изготовителем фильтрующие элементы.

***

Смесеобразование в дизелях

k-a-t.ru

Что лучше common rail или насос форсунка: ответ есть

Что лучше common rail или насос форсунка? Попробуем дать ответ на вопрос по системам впрыска и поговорим о системах питания дизельных двигателей.

Попытаемся подробно разобраться в особенностях работы системы насос-форсунка, изучим её конструкцию и сравним с Common Rail.

Технология, проверенная временем

Идея насос-форсунки заключается в том, чтобы физически объединить насос высокого давления (ТНВД) и форсунку в единый узел, впрыскивающий топливо непосредственно в цилиндр мотора. В отличие от Common Rail, где ТНВД один на весь силовой агрегат, в нашем сегодняшнем варианте насосов, по сути, столько, сколько и самих форсунок. О том, какие преимущества имеет подобная схема и имеет ли вообще, мы поговорим позже, а пока окунёмся на несколько мгновений в историю.

Считается, что массовое внедрение впрыска насос-форсунками началось в конце 90-х годов прошлого столетия, а пошли по такому пути инженеры концерна Volkswagen.

На самом деле, так и есть, но, правда, если рассматривать только сегмент легковых авто. Другое дело грузовая техника. Оказывается, ещё в 30-х годах в США была разработана технология, аналогичная современным насос-форсункам.

Интересовались ею и в СССР, причём настолько плотно, что закупили у американцев оборудование для производства моторов с такой системой и выпускали их на заводе ЯАЗ, периодически модернизируя, вплоть до 1992 года.

Что же представляет собой эта технология?

ТНВД и форсунка в одном флаконе: надёжный симбиоз

Переключаемся на современность. На данный момент под капотами автомобилей можно встретить несколько вариантов исполнения этой системы впрыска:

- механическую;

- электронную.

Начнём с первой разновидности. Располагаются насос-форсунки недалеко от распределительного вала и это неслучайно. Дело в том, что ТНВД, входящий в состав устройства, приводится в действие кулачками распредвала, которые при помощи рычага воздействуют на плунжер насоса форсунки.

Он, в свою очередь, нагнетает давление, двигаясь вверх и вниз под действием кулачков и возвратной пружины, и при определённом уровне напора солярки игла распылителя форсунки приподнимается, и порция горючего под высоким давлением впрыскивается в цилиндр. Довольно простая система, не правда ли?

Но более совершенными и чаще всего используемыми в современных автомобилях, являются электронные насос-форсунки. Как и в механическом варианте, давление внутри этой форсунки нагнетается плунжером, связанным с распредвалом, а впрыск осуществляется движущейся иглой распылителя.

Главной «фишкой» электронной схемы стал появившийся в ней клапан управления, который может быть или электромагнитным, или пьезоэлектрическим.

Встроенный в каждую насос-форсунку, он под чутким контролем блока управления двигателем регулирует подачу дизтоплива, благодаря чему появилась возможность гибко, в зависимости от нагрузки на мотор регулировать впрыск в цилиндр.

Как известно, наиболее эффективно топливо сгорает и расходуется при поэтапном впрыске, поэтому инженерами была разработана схема, при которой инжекция солярки разбита на три фазы – предварительную, основную и дополнительную. Реализовать такой сценарий без клапана управления вряд ли бы удалось, что и стало причиной забвения механических насос-форсунок.

Что лучше common rail или насос форсунка

И всё же, что лучше common rail или насос форсунка, какие преимущества имеет система с насос-форсунками по сравнению с технологией Common Rail, а в чём проигрывает. Начнём с плюсов:

- насос-форсунки позволяют развить большее давление впрыска, а это, в свою очередь, повышает эффективность сгорания топлива, улучшает экологичность и мощностные характеристики двигателя;

- более тихая работа, чем у моторов с Common Rail и других вариантов дизелей.

К сожалению, есть и минусы, которые достаточно ощутимо повлияли на популярность насос-форсунок. Среди них такие:

- крайне высокие требования к качеству дизельного топлива;

- высокий уровень износа деталей насосной части устройства, так как она постоянно механически соединена с распредвалом;

- высокая стоимость и низкая ремонтопригодность форсунок из-за того, что они являются технологичными и прецизионными элементами.

Вот так, друзья, мы рассмотрели основные нюансы, что лучше common rail или насос форсунка. А теперь читайте статью про систему Common Rail и сравнивайте.

В следующих статьях мы продолжим изучать строение современных автомобилей, поэтому обязательно подписывайтесь на наш блог, чтобы не пропустить интересные и, надеемся, познавательные публикации.

До скорой встречи!

auto-ru.ru

Система впрыска насос-форсунками дизельных двигателей

Из этой статьи можно узнать об истории появления и развития дизельных форсунок, их устройстве и особенностях функционирования, их плюсах и недостатках.

Насос-форсунка дизельных двигателей

Форсунку очень часто называют инжектором, предназначение которого состоит в подаче и дозировке горючего в камеры сгорания. Для систем подачи топлива автомобилей новых моделей использование форсунок является основой в их конструкции.

В наше время дизельные двигатели становятся все мощнее, экономичнее и их выбросы все более чистые. Чтобы держать эти показатели в норме, нужно чтобы в цилиндрах автомобиля образовывалась хорошая горючая смесь. Именно поэтому системы впрыска топлива должны иметь высокую эффективность.

Топливо должно быть точно дозировано, распылено до мельчайшей фракции и подано в рабочие цилиндры в определенное время. Насос-форсунка дизельных двигателей в состоянии удовлетворить такие большие требования. Даже Р. Дизелю в свое время хотелось в одном механизме соединить и насос для топлива, и форсунку.

Благодаря такому воссоединению можно было бы отказаться от использования топливопровода высокого давления. После этого давление впрыска значительно бы повысилось.

История развития

Применение технологии прямого впрыска впервые началось с авиационной индустрии в 3-ем десятилетии прошлого века. Где-то через 20 лет эти системы начали применяться в моторах спортивных машин. В 1954-м немецкий концерн Mercedes-Benz запустил серийный выпуск автомобилей, с механизированной системой прямого впрыска горючего. Создана она была другим немецким производителем электроники Bosch.

Приблизительно в то же время изобретатели из Америки опробовали систему прямой подачи топлива на некоторых автомобилях Pontiac, а также Chevrolet. Разработкой занималась Rochester в 1957 году. Попытка принесла не совсем удовлетворительные результаты. Система оказалась нестабильной и очень непростой. Через десяток лет получилось создать систему, управляемую электроникой.

На форсунки горючее подавалось с помощью электронасоса. Этот насос создавал стабильное давление спустя одинаковые временные интервалы. Год 1973-й был отмечен созданием системы прямой подачи горючего, в конструкцию которой входили электронасос и регулятор-распределитель. Тогда же получилось создать систему впрыска, контролируемой «умной» электроникой.

В начале второй половины XIX века угроза экологической катастрофы нарастала. В эти времена двигатели были большими и мощными. Об экономии задумывались мало. Для достижения большей резвости мотора очень часто аппаратура настраивалась на очень обогащенные смеси.

Это приводило к увеличению расхода топлива и выбросу в атмосферу очень вредных отработанных газов. Со временем, все чаще и все больше ученых и разработчиков начали обращать внимание на вопросы экологии и экономии. Одним из решений данных задач стало изобретение инжектора и целой системы подачи горючего в камеры сгорания.

Уже спустя десятилетие инжектор начал активно устанавливаться в системах подачи горючего. В эти годы начинался этап топливного дефицита. В 80-е продолжалось активное внедрение и эксплуатация инжекторов в связи с заострением экологической ситуации. К вопросу сохранности матушки природы подключались волонтеры и государственные программы.

Устройство форсунки и принцип действия

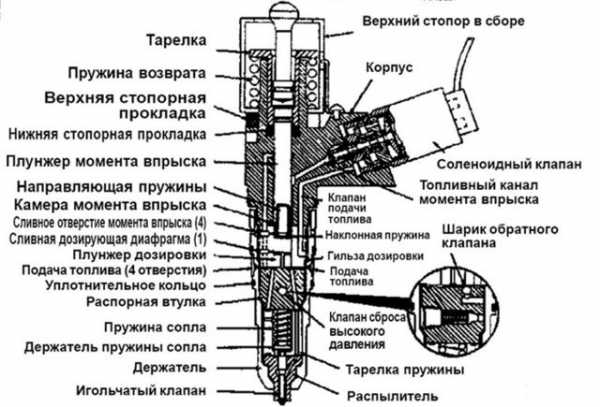

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Насос-форсунка — это управляемый насос, производящий впрыск распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

На картинке ниже представлена схема устройства форсунки.

Горючая смесь

Хорошая смесь — залог полного и эффективного выгорания топлива. Если же будут отклонения в количестве топлива, давления и времени подачи, то в выхлопных газах увеличится содержание вредных элементов, шумность двигателя и перерасход топлива. Перед впрыском топлива производится предварительная подача небольшого количества горючего под невысоким давлением.

При этом предупреждающем сгорании в цилиндре поднимается температура и давление. Высокий уровень давления способствует мелкому распылению топлива и появлению хорошей горючей смеси. В работе форсунки дизельного двигателя может также быть дополнительный впрыск топлива для регенерации сажевого фильтра.

Для форсунок дизельных двигателей одним из весомых показателей в процессе работы двигателя есть время сдерживания самовоспламенения смеси.

Это время от впрыска до момента воспламенения. Если в этот временной отрезок идет подача большой дозы топлива, происходит резкое повышение давления и увеличивается шумность горения.

Наличие задержки между впрысками влияет на плавность повышения давления в цилиндрах. При окончании впрыска необходимо резкое падение давления и возвращение иглы распылителя обратно. Таким образом, в камеру не попадает топливо, плохо распыленное и с невысоким давлением. При этом наблюдается неполное сгорание смеси, и токсичность выхлопных газов повышается.

Виды форсунок

Электрогидравлическая дизельная форсунка имеет камеру управления, два дросселя (впускной и сливной) и электромагнитный клапан. Основой работы такой форсунки есть стабильное давление топлива при подаче и при завершении подачи горючего. В начале цикла работы электрический ток не подается на клапан, и он закрыт. Игла впрыска плотно прижата к седлу, поэтому впрыска не происходит.

При подаче электричества клапан срабатывает, подавая топливо. Дроссель для слива открывается, и топливо из камеры управления направляется в сливной трубопровод через сам дроссель. Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Пьезоэлектрическая форсунка

Сегодня такой тип форсунок считается наиболее эффективным механизмом впрыска топлива. В ее конструкцию входят: толкатель, клапан, пьезоэлемент и игла. В основе работы устройства лежит гидравлическое давление. Вначале высокое давление прижимает иглу плотно к седлу. При подаче электричества, пьезоэлемент растягивается, воздействуя на поршень.

Происходит открытие клапана, который направляет горючее на слив. Давление, которое действует на иглу, снижается и разница давлений на двух противоположных концах иглы поднимает ее, открывая отверстие и впрыскивая горючее.

Достоинства дизельных форсунок:

- Подача точной дозы горючего способствует экономии топлива;

- Количество вредных выхлопов в воздух значительно ниже за счет лучшего сгорания;

- Повышается мощность двигателя;

- Нечувствительность к плохой погоде при запуске мотора.

Недостатки дизельных форсунок:

- Достаточно сложная и хрупкая конструкция самих форсунок;

- Использование только качественного топлива;

- Недешевый ремонт.

Как проверить форсунки дизельного двигателя

В сегодняшнее время проверка форсунок дизельного двигателя — это не только желательный процесс, но и необходимый, учитывая, что качество отечественного топлива на заправках может быть невысокого качества. Симптомы, которые указывают на то, что форсунки забиты следующие:

- Увеличение расхода горючего;

- Мощность автомобиля снизилась;

- Трудности при запуске мотора.

Проверку форсунок можно проделать самому, но лучше довериться профессионалам, у которых есть соответствующее оборудование.

avtodvigateli.com

Насос-форсунка. История. Преимущества. Недостатки. |

Система с насос-форсунками (англ. Unit Injector System) — это система впрыска топлива для дизельных двигателей внутреннего сгорания.

Насос-Форсунка — это разработка подразделения GM Diesel, которое в настоящее время (2010) принадлежит Daimler AG. Система насос-форсунок была разработана в конце 1930-х годов и впервые использована в относительно низкоскоростных морских, железнодорожных и грузовых дизельных двигателях. Его существенная характеристика — отдельный впрыскивающий топливный насос для каждого цилиндра с очень короткими напорными линиями к форсунке. Насосы приводятся в движение механически с помощью толкателя и буферов.

Первый двигатель с электронным управлением инжекторных установок Volvo представил в своем грузовике FH 12 в 1993 году. Его 12-литровый двигатель D12A в 4-клапанной технологии был оснащен верхним распределительным валом и так называемыми насос-форсунками (инжекторными устройствами). Инжекторные устройства были установлены непосредственно над поршнем и приводились в действие верхним распределительным валом и управлялись электрическим блоком управления.

Учитывая установленное законами многих государств требование к уменьшению выбросов выхлопных газов, до 1990-х годов, системы впрыска топлива в дизельных автомобилях (распределительный и рядный ТНВД) были не эффективны из-за относительно высокого давления и связанного с ним ограничения диапазона давления.

Таким образом, Bosch «подхватил» идею насос-форсунки для Volkswagen, улучшил ее и стал использовать с 1998 года для дизельных двигателей в легковых автомобилях концерна VAG (Volkswagen Auto Group). Первый автомобиль с технологией насос-форсунок был VW Passat B5 с 1,9-литровым двигателем, который развивает 85 кВт.

В то же время, Magneti Marelli создал для Fiat систему Common-Rail, которая доказала, что она является технически лучшей. Между тем, допустимое давление впрыска системы CR и системы с насосом-форсункой равны. С 2008 года Volkswagen оснащает свои дизельные двигатели системой Common-Rail, с учетом ее стоимости и удобства.

В отличие от системы Common Rail, в системе с насос-форсункой, давление впрыска регулируется отдельно для каждого цилиндра. Процесс происходит в плунжерном насосе с поршнем, который приводится в действие соответствующими кулачками на распределительном валу и коромысле.

Чтобы обеспечить необходимое распределение давления в процессе впрыска требуется резкий подъем давления. При этом кинематика пути приведения в действия рабочего кулачка разработана таким образом, чтобы поршни могли перемещаться на высокой скорости. Это достигается абсолютно механически, благодаря овальной форме кулачка.

Повышение давления в пространстве под поршнем можно регулировать путем открытия и закрытия электромагнитного клапана или клапанов пьезо-привода. Если клапан закрыт, поршень создает давление, а топливо впрыскивается во впускной клапан. При открытии клапана, управление процессом впрыска нарушается и возможна резкая отмена процесса впрыска с быстрым падением давления. Пьезосиловой привод работает в три раза быстрее, чем магнитная пластина. Например, VW Passat 2.0 TDI, 2005 года (125 кВт/170 л.с.) имел систему впрыскивания насос-форсунками и с пьезоэлектрическими приводом клапанов, которые достигают пика давления 220 МПа.

Преимущества

Так как давление в системе с насос-форсункой, а также давление впрыска выполняется с помощью кулачков распределительного вала, энергия привода должна быть применена только к области впрыска. Системы с насосом-форсункой более отказоустойчивы, чем впрыски в системе Common-Rail (без насоса высокого давления, без рампы), так что выход из строя системы с насос-форсункой не обязательно приведет к остановке двигателя.

Высокое давление обеспечивает более тонкому распылению топлива форсунками. Небольшие капельки означают меньший процент объема к площади поверхности, что само по себе может привести к образованию меньшего количества сажи.

Дизельный двигатель с насос форсунками имеет хорошую эффективность и обеспечивает наиболее «горизонтальную» полку крутящего момента.

Плунжер PDE без уплотнения позволяет использовать почти все виды топлива (бензин, спирт, этанол, LPG, биотопливо и т.д.).

При отказе впускного клапана (заклинивание или засорение сопла), топливо не сможет непрерывно затекать в камеру сгорания.

Недостатки

Указано выше Кулачковая зависимость может вызвать впрыск (по времени, то есть, по углу вращения) только тогда, когда кулачок приводит в действие насос. Это означает, что диапазон возможных моментов впрыска ограничивается определенным диапазоном вокруг верхней мертвой точки, которая, несмотря на эффективность, не обеспечивает плавный ход (смотри ниже).

Система требует относительно больших затрат, так как она зависит от принципа, который требует отдельный насос для каждого цилиндра.

Поскольку момент впрыска и его количества не может быть изменен постепенно, этот процесс считается ограниченным. Кроме того, невозможно быстро изменить температуру выхлопных газов. Это необходимо для соблюдения норм EURO 4.

Если восстановление давления в системе с насосом-форсункой может быть выполнено резко, то необходимая движущая энергия применяется только к области впрыска. Соответствующие высокие динамические нагрузки путем изменения наращивания давления требуют соответствующее определение размера распределительного вала и конструкции привода. Приводу распределительного вала необходим широкий зубчатый ремень или цилиндрическое зубчатое колесо. Цепные приводы из-за высокой жесткости на растяжение и низкой демпфирующей способности могут не выдержать предельные нагрузки и порваться.

Будущее развитие

В то же время, система Common-Rail функционирует при максимальном давлении (более 2500 бар). Стоимость дизельного двигателя с насос-форсунками последнего поколения составляет около 100 евро — выше, чем у сопоставимого дизельного двигателя с системой Common-Rail.

nasos-forsunka.by

Система впрыска - насос-форсунки

Современная система впрыска насос-форсунками используется в дизельных двигателях. Система впрыска Common Rail отличается от данной системы наличием насос-форсунки. Теперь функции высоко давления и впрыска топлива работают в одном устройстве. Одноименная система впрыска и является насос-форсункой.

Использования такой системы позволяет снизить количество выбросов вредных веществ и уровень шума. Главной особенностью является повышение мощности двигателя и снижение расхода топлива.

На каждый цилиндр двигателя установлен форсунок. Распределительный вал приводит насос-форсунок в роботу. Насос форсунок состоит из таких элементов:• Плунжер;• Управляющий клапан;• Запорный поршень;• Обратный клапан• Игла распылителя.

Плунжер создает давления для топлива. Когда кулачки распределительного вала вращаются это приводит к работе плунжера. Возвратное движение кулачков происходит за счет плунжерной пружины.

Для управления впрыском топлива используется клапан управления. Существует в зависимости от привода всего два вида клапанов:• Электромагнитный;• Пьезоэлектрический.

На смену электромагнитному клапану пришел пьезоэлектрический клапан. Такой клапан работает намного быстрее. Основным рабочим элементом клапана является игла клапана.

Пружина форсунки предназначена для размещения иглы распылителя в седле. Пружина может усилятся в зависимости от уровня давления топлива. Для этого используется специальный запорный поршень и обратный клапан. Игла распылителя служит инструментом для впрыска топлива в камеру сгорания.

Система управления двигателем также управляет в автоматическом режиме насос-форсунками. Клапан насос-форсунки управляется двигателем за счет одержанных сигналов от блока управления.

Принцип роботы насос-форсунки

Совершенная конструкция насос-форсунки образует оптимальную и эффективную топливно-воздушную смесь. Для получения такой смеси существует несколько фаз роботы:• Предварительный впрыск;• Основный впрыск;• Дополнительный впрыск.

Для достижение плавности сгорания смеси в работу вступает предварительный впрыск. Качественная обработка смеси осуществляется с помощью основного впрыска на разных режимах работы двигателя. В конечном этапе для очистки сажи используется дополнительный впрыск. Он служит для регенерации сажевого фильтра.

Работу насос-форсунки можно распределить на несколько действий. В первую очередь перемещается плунжер вниз через коромысло с помощью кулачка распределительного вала. Когда плунжер опустился топливо начинает течь по каналам форсунки. Когда клапан закрывается соответственно топливо прекращает поступать. Когда уровень доходит до 13 МПА в работу вступает игла распылителя, которая преодолевает усиление пружины и поднимается тем самим впрыскивая топливо.

Как только клапан открылся предварительный впрыск топлива прекращает свою работу. Все топливо перенаправляется в специальную магистраль. Выходя из этого давление снижается. Предварительный впрыск топлива может осуществляться один-два раза в зависимости от режима работы двигателя.

После опускания плунжера производится основной впрыск. Как и в предыдущем способе впрыска клапан закрывается. В свою очередь давление топлива значительно повышается. Давление повышается как только оно набирает 30 МПА, игла поднимается а усилие пружины ослабляется и происходит впрыск топлива.

В зависимости от давления впрыскивается разное количество топлива в камеру сгорания двигателя. Максимальная мощность двигателя достигается за счет максимального давления в 220 МПА. При достижении таких показателей впрыскивается наибольшее количество топлива.

При открытии клапана основной впрыск прекращается а дополнительный продолжает свою работу. Работает дополнительный впрыск также, как и основной. Нормой считается два дополнительных впрыска.

Стоит отметить, что инструмент для автосервиса от компании «Фаворит Инструмент» позволяет проводить своевременное качественное обслуживание всех автомобилей концерна BMW, Volkswagen, Mercedes-Benz.

- < Назад

- Вперёд >

autosteam.ru

Территория авто » Насос-форсунка

cars 31.12.2010 Комментарии к записи Насос-форсунка отключены

Насос-форсунка по собственной конструкции – это одноплунжерный насос с большим давлением, что образовывает единое целое с форсункой для впрыска горючего в камеру сгорания.

Как следствие – насос-форсунка делает и функции нагнетания давления, и впрыска горючего. Двигатель, оборудованный насос-форсунками, не имеет топливного насоса с большим давлением. На такие моторы устанавливают лишь питательный насос.

Такая совокупность есть прогрессивной и современной совокупностью питания дизельных агрегатов.

На каждом цилиндре устанавливается личная насос-форсунка, которая приводится в воздействие распредвалом, имеющим особые кулачки, передающие упрочнение при помощи коромысел.

Насос-форсунка содержит такие составляющие элементы: плунжер, запорный поршень, управляющий клапан, обратный клапан, игла распылителя. Главная функция плунжера в составе насос-форсунки – нагнетание давления горючего. Как уже говорилось выше, его поступательное перемещение обеспечивается кулачками распредвала, а обратное – упрочнением плунжерной пружины.

Управляющий клапан осуществляет яркое управление впрыском горючего.

Существуют электромагнитные и пьезоэлектрические клапаны. Наименование первого само говорит о принципе его работы. Он есть более ветхой конструкцией клапана.

Пьезоэлектрический имеет высокое быстродействие, благодаря чему такие узлы практически вытеснили электромагнитные. База конструкции любого клапана – его игла.

Игла распылителя осуществляет фактически впрыск горючего в камеру сгорания. Насос-форсунка снабжена пружиной, снабжающей посадку иглы на соответствующее седло. Ее упрочнение при необходимости может поддерживаться давлением горючего.

Происходит это благодаря наличию в конструкции запорного поршня и обратного клапана.

Необходимо подчеркнуть, что насос-форсунка снабжает три фазы впрыска горючего: предварительный, главный и дополнительный. Именно поэтому смесеобразование оптимальное и действенное. Предварительная фаза разрешает снабжать плавность сгорания смеси при главном впрыске. Последний снабжает качественное образование горючее-воздушной смеси при разных режимах работы агрегата.

Дополнительный разрешает очищать сажевый фильтр от накопленной сажи.

При перемещении распредвала, коромысло под влиянием кулачка перемещает плунжер вниз, происходит перетекание горючего по каналам форсунки. В то время, когда закрывается клапан, горючее отсекается и возрастает давление. В то время, когда оно достигает 13 МПа, преодолевается упрочнение пружины иглы, и она, поднимаясь, создаёт предварительный впрыск.

Необходимо подчеркнуть, что при различных режимах работы силового агрегата не редкость один или два предварительных впрыска.

Клапан, раскрываясь, прекращает данный процесс и снабжает поступление горючего в магистраль питания. Происходит уменьшение давления. При последующем передвижении плунжера вниз, происходит возрастание давления и очередное закрытие клапана. В то время, когда оно достигает 30 МПа, игла распылителя преодолевает и пружину, и давление горючего.

Начинается главной впрыск. В этом случае имеется прямопропорциональная зависимость. Чем выше давление, тем больший количество горючего впрыскивается в камеру сгорания. Большой показатель давления – 220 МПа. По окончании открытия клапана завершается главной впрыск.

Давление горючего понижается, и соответственно происходит закрытие иглы распылителя.

При последующем передвижении плунжера вниз происходит дополнительный впрыск. Наряду с этим насос-форсунка трудится равно как и при главном. Значительно чаще при применении насос-форсунки осуществляется два дополнительных впрыска горючего.

Руководит работой насос-форсунок совокупность управления силовым агрегатом. Ее ЭБУ приобретает сигналы от своих датчиков и воздействует на клапан насос-форсунки.

Установка насос-форсунок снабжает большое уменьшение вредных выбросов благодаря большому давлению впрыска. Помимо этого, благодаря электронному регулированию впрыска, существенно понижается шумность при работе и уровень расхода горючего. Кроме этого при применении насос-форсунок исчезает приобретения и необходимость ремонта дорогостоящего насоса большого давления.

Ближайшие записи:

Насос-форсунка

Статьи по теме:

cars-area.ru

Система впрыска дизельного топлива насос-форсунка

Устройство и принцип действия. Система впрыска дизельного топлива с насос-форсунками. Общие сведения.

Требования к современным дизельным двигателям в отношении мощности, топливной экономичности и экологичности становятся все выше. Чтобы удовлетворить эти требования, необходимо обеспечить хорошее смесеобразование. Для этого двигатели должны оснащаться эффективными системами впрыска, которые не только обеспечивали бы мельчайший распыл топлива благодаря высокому давлению впрыска, но также точно регулировали момент впрыска и количество впрыскиваемого топлива. Системой, которая удовлетворяет этим высоким требованиям, является впрыск с использованием насос-форсунок. Еще сам Рудольф Дизель вынашивал идею объединить в одном узле топливный насос и топливную форсунку, что позволило бы отказаться от трубопроводов высокого давления и, тем самым, повысить давление впрыска. Однако в то время не существовало ни технических, ни технологических возможностей реализовать на практике эту идею. Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле. Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции: создает высокое давления для впрыска топлива, впрыскивает определенное количество топлива в определенный момент. На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Устройство дизельной насос-форсунки.

Дизельные насос-форсунки расположены непосредственно в головке блока. На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос-форсунок. Кулачок привода насос-форсунки имеет профиль, обеспечивающий резкий подъем коромысла и медленное опускание коромысла. При резком подъёме коромысла плунжер насос-форсунки прижимается книзу с высокой скоростью, и тем самым быстро достигается высокое давление. При медленном опускании коромысла плунжер насос-форсунки движется кверху относительно медленно и равномерно, вследствие чего топливо может поступать в камеру высокого давления без образования воздушных пузырьков. Непосредственно сам впрыск происходит при подаче управляющего напряжения электронным блоком управления на электромагнитный клапан управления дизельной насос-форсункой.

Дизельная насос-форсунка.

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя. Процесс впрыска топлива, обеспечиваемой системой впрыска с применением дизельных насос-форсунок, с уменьшенным давлением при предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению показателей работы двигателя. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Типовые неисправности насос-форсунок:— клапанный узел — 63% случаев— распылитель — 30% случаев— электромагнитная часть — 5% случаев,— плунжер, пружина, корпус — 2% случаев.по статистике, наиболее частая причина выхода из строя насос-форсунки — это разрушение клапанного узла, его механические повреждения. Поскольку клапан отсекает топливо своим закрытием, то создается довольно большая нагрузка на седло клапана и отсекающую кромку тарелки клапана. Данный механизм очень надежный при использовании качественного топлива. Механические примеси, присутствующие в топливе, повреждают клапанный узел с нарушением его герметичности. В результате происходит значительный перерасход топлива при падении мощностных характеристик двигателя.Выход из строя электромагнитной части управления приводит к неадекватной работе насос-форсунки на каком-то определенном режиме работы двигателя. Однако данная неисправность встречается довольно редко. Намного чаще выходит из строя распылитель. Нарушение в распылительной части оказывает влияние на дымность ДВС, значительное увеличение расхода топлива и ухудшение экологических показателей.

dieselmotors.by