Диаметр шатунной шейки

Проверка шатунных шеек и шатунных подшипников

Шатунная шейка

|

Рис. 2.145. Измерение овальности и конусности шатунной шейки микрометром |

Проверьте шатунные шейки на наличие признаков неравномерного износа или повреждений. Измерьте овальность и конусность шатунной шейки микрометром. Если шатунная шейка имеет повреждения или ее овальность или конусность превышают предельные значения, замените коленчатый вал или прошлифуйте шатунную шейку с уменьшением ее диаметра до ближайшего ремонтного размера и используйте вкладыши уменьшенного размера.

Предельные значения по овальности и конусности 0,01 мм.

Шатунный подшипник и шатунная шейка

Шатунный болт

|

Рис. 2.146. Схема проверки шатунного болта |

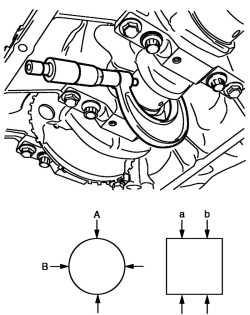

Деформация шатунного болта (болт с затяжкой в зоне пластической деформации).

Измерьте диаметр резьбы шатунного 1 болта 2 в точках «A» и «B» микрометром 3. Вычислите разность диаметров («A» – «B»). Если разность превышает предельное значение, замените шатун.

Схема измерения шатунного болта «a»: 32 мм, «b»: 40 мм.

Предельное значение разности диаметров шатунного болта («A» – «B»): 0,1 мм.

Общие сведения о шатунных подшипниках (вкладышах)

Для ремонта поставляются шатунные подшипники номинального размера и подшипники увеличенной (под шейки коленчатого вала уменьшенного диаметра) на 0,25 мм толщины, подшипники номинального размера разбиты на 5 видов, отличающихся по допуску.

|

Рис. 2.147. Шатунный вкладыш: 1 – красная краска |

Для идентификации подшипника увеличенной толщины, используется маркировка красного цвета, которая нанесена, как показано на рисунке 2.147, толщина подшипника увеличенной толщины составляет 1,605–1,615 мм в центральной части.

Осмотр шатунного подшипника

Проверьте вкладыши подшипника на наличие признаков оплавления, точечной коррозии, прожога или расслаивания, также осмотрите отпечаток пятна контакта. Дефектные вкладыши подшипников должны быть заменены.

Зазор между вкладышами и шатунными шейками коленчатого вала

Перед проверкой зазора в подшипнике очистите подшипники и шатунные шейки.

Установить вкладыши в шатун и крышку шатуна.

Положите отрезок калиброванной пластмассовой проволоки 1 на поверхность шатунной шейки (параллельно коленчатому валу) так, чтобы он не закрывал масляный канал.

|

Рис. 2.148. Укладка отрезка калибровочной проволоки |

Установите крышку шатуна 1 на шатун.

|

Рис. 2.149. Установка крышки шатуна |

При установке крышки следите за тем, чтобы метка в виде стрелки 2 на крышке была обращена в сторону шкива коленчатого вала, как показано на рисунке 2.149. Смажьте моторным маслом шатунные болты, постепенно затяните глухие гайки 3 следующим образом.

а. Затяните все гайки моментом 15 Н·м.

b. Повторно доверните их на 45°

c. Повторите операцию b) еще раз.

Момент затяжки

Глухая гайка шатунного подшипника (a): затяните моментом 15 Н·м, доверните на 45° и 45°

Снимите крышку и определите величину зазора по сплющиванию калиброванной пластмассовой проволоки 2 в самом широком месте, используя шкалу 1 на упаковке калиброванной пластмассовой проволоки.

Если зазор превышает предельное значение, используйте новый подшипник номинального размера. После подбора нового подшипника снова проверьте зазор.

Зазор в шатунном подшипнике

Номинальное значение: 0,029–0,047 мм.

Предельное значение: 0,065 мм.

Если зазор не может быть приведен в норму установкой нового подшипника номинального размера, прошлифуйте шатунную шейку до ближайшего ремонтного размера и используйте подшипник увеличенной на 0,25 мм толщины.

|

ПРИМЕЧАНИЕ После проверки зазора в шатунном подшипнике проверьте деформацию шатунных болтов. |

Подбор шатунных подшипников

|

Рис. 2.151. Маркировка на шатуне и его крышке: A – № внутреннего диаметра нижней головки шатуна; B – метка указания веса |

Проверьте № на шатуне и его крышке, как показано на рисунке 2.151.

|

ПРИМЕЧАНИЕ Если подшипник находится в неудовлетворительном состоянии или зазор в подшипнике – отличается от нормы, подберите и установите новый подшипник номинального размера следующим образом. При замене по любой причине коленчатого вала или шатуна с подшипником, подберите новые подшипники номинального размера по номерам, выбитым на шатуне и его крышке и/или буквам, выбитым на щеке коленчатого вала возле 3-го цилиндра. |

Три № («1», «2» и «3») соответствуют следующим внутренним диаметрам нижней головки шатуна.

Например, № «1» указывает, что внутренний диаметр нижней головки шатуна составляет 45,000–45,006 мм.

Внутренний диаметр нижней головки шатуна

Затем проверьте диаметр шатунной шейки коленчатого вала. На щеке коленчатого вала №3 выбито четыре буквы, как показано на рисунке. Три буквы («A», «B» и «C») соответствуют следующим диаметрам шатунных шеек коленчатого вала. Например, буква «A» указывает, что соответствующий диаметр шатунной шейки коленчатого вала составляет 41,994–42,000 мм

Наружный диаметр шатунной шейки коленчатого вала

|

Рис. 2.152. Маркировка наружного диаметра шатунных шеек коленчатого вала: A – диаметр шатунной шейки коленчатого вала цилиндра №1; B – диаметр шатунной шейки коленчатого вала цилиндра №2; C – диаметр шатунной шейки коленчатого вала цилиндра №3; D – диаметр шатунной шейки коленчатого вала цилиндра №4 |

|

Рис. 2.153. Цветовая маркировка вкладышей шатунных подшипников: 1 – цветовая маркировка |

Существует пять видов подшипников номинального размера, отличающиеся по толщине. Для различия они имеют идентификационные метки следующих цветов в местах, показанных на рисунке 2.153.

Каждый цвет соответствует определенной толщине центральной части подшипника.

Толщины шатунных подшипников номинального размера

Таблица подбора шатунных подшипников номинального размера

|

|

Используя шкалу 1 на упаковке с калиброванной пластмассовой проволокой 2, проверьте зазор в подшипнике для подобранного подшипника номинального размера (рис. 2.150). Если величина зазора все еще превышает предельное значение, установите подшипник увеличенной толщины и снова проверьте зазор.

carmanz.com

Коленчатый вал Хендай Гётц / Hyundai Getz хундай гетз

Снятие

1. Снимите зубчатый ремень, переднюю крышку блока цилиндров, маховик, головку цилиндров и масляный поддон.

2. Снимите заднюю крышку с блока цилиндров и заднее уплотнительное кольцо коленчатого вала.

3. Отверните гайки и снимите крышки шатунов.

4. Выверните болты, снимите крышки коренных подшипников коленчатого вала и достаньте коленчатый вал.

5. Снимите зубчатый ротор датчика угла поворота коленчатого вала.

Промаркируйте крышки коренных подшипников коленчатого вала для того, чтобы установить их на свои места и в том же положении.

Проверка

1. Проверьте шейки коренных и шатунных подшипников коленчатого вала на отсутствие износа и выработки. Проверьте смазочные отверстия коленчатого вала на отсутствие засорения.

2. Микрометром измерьте диаметры шеек коленчатого вала в двух диаметрально противоположных направлениях. При наличии выработки или овальности перешлифуйте коленчатый вал. Перешлифовку шеек коленчатого вала проводите только до следующего ремонтного размера.

Диаметр коренных шеек коленчатого вала, 50 мм

Диаметр шатунных шеек коленчатого вала, 45 мм

Овальность и конусность шеек коленчатого вала, не более 0,005 мм

Вкладыши коренных и шатунных подшипников

Проверьте шатунные и коренные вкладыши на отсутствие местной коррозии, отслаивания, следов плавления, выработки и других повреждений. При необходимости, замените вкладыши.

Измерение зазора между вкладышами подшипников и шейками коленчатого вала

1. Измерьте диаметр коренных и шатунных шеек коленчатого вала.

2. Измерьте диаметр отверстий коренных и шатунных подшипников.

3. Измерьте толщину вкладышей коренных и шатунных подшипников.

4. Определите зазор между вкладышами и шейками коленчатого вала, вычитая суммы диаметра коренных и шатунных шеек и толщины вкладышей из диаметра отверстий опор вала.

Зазор между вкладышами и шатунными шейками, 0,018–0,036 мм Зазор между вкладышами и коренными шейками № 1,2,4, 5 коленчатого вала, 0,018–0,036 мм Зазор между вкладышами и коренной шейкой № 3 коленчатого вала, 0,028–0,046 мм

Масляные уплотнительные кольца

Проверьте передние и задние масляные уплотнительные кольца на отсутствие повреждений или износа рабочих кромок. При наличии любых дефектов замените уплотнительное кольцо.

Ротор датчика угла поворота коленчатого вала

1. Снимите ротор датчика угла поворота коленчатого вала.

2. Проверьте ротор датчика угла поворота коленчатого вала на отсутствие повреждений, трещин и износа и замените, если необходимо.

3. Проверьте зазор между ротором датчика угла поворота коленчатого вала и датчиком угла поворота коленчатого вала.

Зазор между ротором датчика угла поворота коленчатого вала и датчиком угла поворота коленчатого вала: 0,5–1,1 мм

Примечание

1. Измерьте глубину установки датчика, т.е. расстояние от верхней части зубьев ротора датчика угла поворота коленчатого вала до поверхности блока цилиндров сопрягающейся с плоскостью коробки передач.

2. Вычислите разность между длиной датчика угла поворота коленчатого вала и полученным расстоянием.

3. Длина датчика равна расстоянию между торцом датчика и внутренней точкой контактной поверхности.

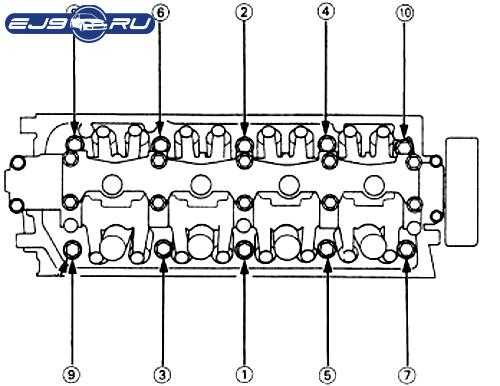

Выбор вкладышей коренных подшипников

1. Проверьте код размера отверстия для вкладыша коренного подшипника коленчатого вала в блоке цилиндров.

Примечание

Запишите буквенный код размера отверстия для вкладыша коренного подшипника коленчатого вала в блоке цилиндров.

Порядок чтения — слева направо, при этом первый код соответствует размеру переднего отверстия в блоке цилиндров.

2. Проверьте код размера диаметра шейки коренного подшипника коленчатого вала.

Примечание

Запишите буквенный код размера диаметра шейки коренного подшипника коленчатого вала, расположенный на противовесе коленчатого вала.

Порядок чтения — слева направо, при этом первый код соответствует размеру передней коренной шейки коленчатого вала.

Диаметры коренных шеек коленчатого вала

3. По таблице выберите толщину вкладышей коренных подшипников.

Установка

1. Установите верхние вкладыши коренных подшипников на блок цилиндров двигателя. При повторной установке вкладышей установите их на те же места, на которых они находились перед снятием.

2. Перед установкой коленчатого вала нанесите тонкий слой чистого моторного масла на все поверхности скольжения. Установите коленчатый вал на вкладыши коренных подшипников в блоке цилиндров.

3. Установите оставшиеся вкладыши коренных подшипников в крышки коренных подшипников коленчатого вала. В соответствии с маркировкой установите крышки коренных подшипников коленчатого вала, при этом стрелка на каждой крышке должна быть направлена к шкиву коленчатого вала. В определенной последовательности за 2 или 3 этапа затяните болты крепления крышек коренных подшипников коленчатого вала в следующем порядке: центральную, №2, №4, переднюю и заднюю.

Момент затяжки: Болты крепления крышек коренных подшипников: 55–60 Н»м Болты крепления крышек шатунов: 32–35 Н*м 4. Проверните коленчатый вал и проверьте, что он вращается легко и плавно. Щупом, вставленным между упорным буртиком центрального вкладыша и коленчатым валом, проверьте осевой люфт коленчатого вала.

Осевой люфт коленчатого вала: 0,005–0,175 мм

5. Смажьте наружную поверхность нового заднего уплотнительного кольца моторным маслом. Специальным инструментом 09231–22000 установите уплотнительное кольцо до упора в гнездо задней крышки.

6. Установите заднюю крышку блока и затяните болты.

7. Установите крышки шатунов.

8. Установите маховик, переднюю крышку, масляный поддон и зубчатый ремень.

hendai-getz.ru

Кривошипно-шатунный механизм трактора Т-40 | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

Кривошипно-шатунный механизм включает в себя следующие детали: шкив (2), маслоотражатель (3), шестерня (4) привода масляного насоса, шестерня (6) распределения, коленчатый вал (5), шатуны (24), поршни (11), поршневые пальцы (17), поршневые кольца (12), (14), (16), (19), маховик (28), вкладыши (33) коренных подшипников, вкладыши (10) шатунных подшипников, крышки (38) шатунов, болты (39).

Рисунок 9. Кривошипно-шатунный механизм.

1) – Специальный болт;

2) – Шкив;

3) – Маслоотражатель;

4) – Шестерня привода масляного насоса;

5) - Коленчатый вал;

6) - Шестерня распределения;

7) – Пробка;

8) – Шплинт;

9) – Трубка;

10) – Вкладыш шатунного подшипника;

11) – Поршень;

12) – Верхнее компрессионное кольцо;

13) – Сверление;

14) – Верхнее маслосъёмное кольцо с углублениями;

15) – Щель;

16) - Маслосъёмное кольцо без углублений;

17) – Поршневой палец;

18) – Втулка;

19) – Стальное маслосъёмное кольцо;

20) – Расширитель;

21) – Полость для центробежной очистки масла;

22) – Канал;

23) – Коренная шейка;

24) – Шатун;

25) – Радиальные отверстия;

26) – Верхние полукольца;

27) – Венец маховика;

28) – Маховик;

29) – Маслоотражатель;

30) – Болт крепления маховика;

31) – Стопорная пластина;

32) – Штифт;

33) – Вкладыш коренного подшипника;

34) – Крышка коренного подшипника;

35) – Контровая проволока;

36) – Нижние полукольца;

37) – Выступ;

38) – Крышка шатуна;

39) – Шатунный болт.

Вследствие того, что давление газов в неразделённой камере больше, чем в двигателях с разделёнными камерами, поэтому опорные поверхности деталей кривошипно-шатунного механизма усилены.

Коленчатый вал имеет пять коренных шеек (23) и четыре шатунных. Все шейки подвергались поверхностной закалке. В полостях (21) осуществляется центробежная очистка масла. Полости соединяются между собой каналами (22) и закрыты резьбовыми пробками (7), которые застопорены шплинтами (8).

Во всех шейках имеются радиальные отверстия для масла. В отверстия на шатунных шейках запрессованы трубки (9), предупреждающие попадание загрязнений из полости шеек на поверхность вкладышей. Третья коренная шейка имеет четыре радиальных отверстия (25). Эта шейка ограничивает перемещение вала вдоль оси. Между шлифованными буртами на её щеках и опорой в картере двигателя с каждой стороны смонтировано по два бронзовых полукольца (26) и (36). Нижние полукольца удерживаются от поворота штифтами. Зазор между полукольцами и буртом шейки определяет перемещение вала.

Диаметры коренных и шатунных шеек делают первого и второго номиналов. Диаметры шеек первого номинала больше диаметров шеек второго номинала на 0,25 мм. В одном валу коренные шейки могут быть первого номинала, а шатунные второго номинала и наоборот; но могут быть шейки и одного номинала. Валы с шейками второго номинала имеют дополнительную маркировку на обработанной площадке восьмой щеки.

В таблице 1 приведены диаметры шеек и дополнительная маркировка.

Табл.1.

| Номинал | Дополнительная маркировка | Диаметр коренных шеек, мм | Диаметр шатунных шеек, мм |

| Первый | Без маркировки | 70,25 (-0,065/-0,085) | 65,25 (-0,060/-0,080) |

| Второй | 2КШ | 70 (-0,065/-0,085) | 65 (-0,060/-0,080) |

| Коренные шейки первого, шатунные второго номинала | 2Ш | 70,25 (-0,065/-0,085) | 65 (-0,060/-0,080) |

| Коренные шейки второго, шатунные первого номинала | 2К | 70 (-0,065/-0,085) | 65,25 (-0,060/-0,080) |

Передний конец вала заканчивается удлинённой шейкой, на которую насаживается шкив, маслоотражатель, шестерня привода масляного насоса и ведущая шестерня распределения. В передний конец вала ввёртывается специальный болт (1) с пазом для проворачивания коленчатого вала. Задний конец вала изготовлен в виде фланца и имеет торцовое отверстие, в которое устанавливается шариковый подшипник для вала муфты сцепления.

Задний конец вала уплотнён маслоотражателем (3), каркасным сальником (4) [рис.8], вставленным в корпус (2), который крепится к картеру (26) маховика. Передний конец вала уплотнён маслоотражателем (21) и каркасным сальником (22), который расположен в крышке распределительных шестерен. На щеках коленчатого вала имеются приливы, которые при балансировке можно полностью либо частично срезать.

Рисунок 8. Двигатель Д-37М (продольный разрез).

1) – Маховик;

2) – Корпус сальника;

3) – Маслоотражатель;

4) – Сальник;

5) – Втулка толкателя;

6) – Картер двигателя;

7) – Форсунка;

8) – Тарелка пружины клапана;

9) – Сухарь;

10) – Шпилька;

11) – Головка цилиндра;

12) – Впускной клапан;

13) – Выпускной клапан;

14) – Седло клапана;

15) – Цилиндр;

16) – Прокладка;

17) – Передний лист;

18) – Маслозаливная горловина;

19) - Счётчик мото-часов;

20) – Крышка распределительных шестерен;

21) – Маслоотражатель;

22) – Сальник;

23) – Крышка коренного подшипника;

24) – Коленчатый вал;

25) – Опора коренного подшипника;

26) – Картер маховика.

Маховик имеет расточку и отверстия для крепления к фланцу коленчатого вала. Он устанавливается на два штифта (32) [рис.9], запрессованных в коленчатый вал, и крепится к фланцу шестью болтами (30), которые изготовлены из высококачественной стали. Болты стопорятся пластинами (31).

Венец (27) маховика перед напрессовкой нагревают до температуры 250-300 градусов Цельсия. На наружной поверхности обода имеются три пары отверстий под пальцы муфты сцепления и шесть отверстий для удаления частиц износа дисков муфты сцепления. На торцовой поверхности обода располагаются отверстия для крепления муфты сцепления. На внутренней стенке имеется углубление с тремя наклонными отверстиями, по которым выбрасывается масло, которое просочилось из подшипника вала муфты сцепления. Маховик балансируется статически с точностью 115 гсм.

Вкладыши коренных и шатунных подшипников коленчатого вала изготовлены из полосы, имеющей стальное основание, на которое нанесён слой антифрикционного сплава.

На верхние вкладыши шатунных подшипников нанесён слой антифрикционного сплава АО-20, который содержит 20% олова. На остальных вкладышах коренных и шатунных подшипников нанесён слой антифрикционного сплава АСМ (ГОСТ 4784-49).

Все вкладыши на наружной поверхности имеют по одному выступу, который входит в паз в крышке либо в корпусе подшипника. Выступы удерживают вкладыши от перемещения в подшипниках. Верхний и нижний вкладыши составляют комплект.

Нижние вкладыши первого, второго, четвёртого и пятого коренных подшипников одинаковые. У верхних вкладышей этих подшипников имеется канавка для подвода масла. У верхних вкладышей первого и пятого подшипников просверлено по два отверстия, а у верхних вкладышей второго и четвёртого подшипника таких отверстий нет. И верхние, и нижние вкладыши шатунных подшипников имеют одинаковые размеры. Шире остальных вкладыши третьего коренного подшипника. Верхний вкладыш снабжён прорезью и канавкой для масла, а нижний вкладыш канавки и прорези не имеет.

Вкладыши устанавливаются в подшипники с натягом по наружному диаметру и зажимаются крышками под определённым усилием. Помимо вкладышей первого и второго номиналов, которые устанавливаются на новые двигатели и имеют дополнительную маркировку 1Н и 2Н, изготовляются вкладыши четырёх ремонтных размеров. Эти вкладыши имеют дополнительную маркировку Р1, Р2, Р3, Р4. Дополнительная маркировка наносится на наружной поверхности вкладыша перед его условным обозначением [табл. 2].

Таблица 2.

| Номер вкладыша | Условное обозначение | Место установки вкладыша (подшипники) |

| Д-37М-1005112 | 15В | Первый и пятый верхние коренные |

| Д-37М-1005113 | 1245Н | Первый, второй, четвёртый, пятый нижние коренные |

| Д-37М-1005122 | 24В | Второй и четвёртый верхние коренные |

| Д-37М-1005132 | 3В | Третий верхний коренной |

| Д-37М-1005133 | 3Н | Третий нижний коренной |

| Д-37-1004154 | Д-37М | Нижний шатунный |

| Д-37-1004154А | Д-37МА | Верхний шатунный |

Шатун (24) штампуется из высококачественной стали. Нижняя головка шатена имеет прямой разъём с мелкими шлицами, которые дают возможность сохранять правильную форму отверстия под вкладыши в течение длительного периода времени работы.

Для того чтобы уменьшить количество масла, которое забрасывается на стенки цилиндров, и для уменьшения трения нижняя часть крышки (38) выполнена более узкой, чем нижняя головка шатуна на 0,8-1,8 мм. Отверстия под вкладыши обрабатываются с высокой точностью вместе с крышкой (38). Переставлять крышки с одного шатуна на другой либо перевёртывать крышку запрещено. На боковой поверхности крышки и шатуна выбит соответствующий номер цилиндра. В верхнюю головку шатуна запрессована втулка (18), выполненная из высокооловянистой бронзы. Во втулке выполнены отверстия для подвода масла, совпадающие с глубоким сверлением (13) в верхней головке. Шатуны сортируют на две группы по размеру внутреннего диаметра втулки.

Группа Б имеет диаметр отверстия 35(+0,025/0,020) мм;

группа М имеет диаметр отверстия 35(+0,020/0,015) мм.

Обозначение группы выбивается на верхней головке шатуна либо наносится метка красной краской на стержне для шатунов группы М. Полный вес шатуна в сборе с крышкой и шатунными болтами указывается на крышке шатуна, при этом первая цифра обозначает сотни граммов, вторая цифра обозначает десятки граммов.

Шатунные болты изготовляются из высококачественной стали. Болты имеют точную резьбу, хорошо обработанную нижнюю поверхность головки, которой болт опирается на крышку шатуна.

Поршень (11) отливается з алюминиевого сплава. В днище поршня имеется сферическая выемка, которая является камерой сгорания. Центр сферической выемки смещён относительно оси поршня на 5 мм в сторону распределительного вала. В поршне имеются три канавки для компрессионных колец и две канавки для маслосъёмных колец. Поверхность А у головки поршня конусная. На этой поверхности и на перемычках между канавками для поршневых колец выполнены мелкие кольцевые канавки глубиной 0,3 мм.

Для отвода масла внутрь поршня в канавках под маслосъёмные кольца просверлены отверстия. Для этой же цели выполнены наклонные отверстия и ниже канавок. На торце юбки предусматривается кольцевая канавка с острым буртом, который дополнительно удаляет излишнее масло со стенки цилиндра. На внутренней поверхности поршня располагаются две массивные бобышки с отверстиями для поршневого пальца (17). Каждая бобышка соединяется с днищем толстым ребром. Снизу в бобышках имеется по два отверстия для подвода масла к поршневому пальцу. Юбка поршня конусная (допустимая овальность юбки до 0,05 мм). При этом малая ось должна располагаться в плоскости оси поршневого пальца. По наибольшему диаметру юбки поршни сортируются на три размерные группы, мм:

группа Б имеет диаметр 105 (-0,12/-0,14) мм;

группа С имеет диаметр 105 (-0,14/-0,16) мм;

группа М имеет диаметр 105 (-0,16/-0,18) мм.

По диаметру отверстия в бобышках под поршневой палец поршни также сортируются на три размерные группы, мм:

группа 01 имеет диаметр 35 (-0,05/-0,009) мм;

группа 02 имеет диаметр 35 (-0,009/-0,013) мм;

группа 03 имеет диаметр 35 (-0,013/-0,017) мм.

Обозначение размерных групп выбивается на днище поршня. Здесь же указывается фактический вес поршня в граммах.

Поршневой палец изготовляется из высококачественной стали. По наружному диаметру пальцы сортируются на три размерные группы:

группа 01 имеет диаметр 35 (-0,004) мм;

группа 02 имеет диаметр 35 (-0,004/-0,008) мм;

группа 03 имеет диаметр 35 (-0,008/-0,012) мм.

Обозначение размерной группы нанесено на цилиндрической поверхности пальца. Поршневые пальцы собираются с поршнями одноимённых групп. Шатуны группы Б собираются с пальцами групп 01 либо 02, а шатуны группы М собираются с пальцами групп 02 либо 03. От продольного перемещения в поршне палец удерживается пружинными кольцами.

Поршневые кольца отливаются из специального чугуна. Верхнее компрессионное кольцо (12) покрывается слоем хрома (толщина слоя хрома 0,013-0,20 мм). Для лучшей приработки кольца и удержания смазки слой хрома на глубину 0,04-0,06 мм выполнен пористым.

Второе и третье компрессионные кольца на торцевой поверхности снабжены фаской, улучшающую приработку и уплотняющие свойства кольца. При постановке кольца в поршень фаска должна быть обращена вверх.

В верхнюю канавку под маслосъёмные кольца устанавливаются два кольца (14) и (16) выточкой вниз. Углубления в кольце (14) должны быть обращены вниз. Углубления образуют между кольцами сквозные щели (15), через которые масло отводится внутрь поршня. В нижнюю канавку под маслосъёмное кольцо устанавливаются изготовленные из стальной полосы два кольца (19), между которыми помещён осевой расширитель (20). Наружная цилиндрическая поверхность колец (14) и (16) покрывается таким же слоем хрома, как и поверхность компрессионного кольца.

Зазор в замке у колец, вставленных в цилиндр, составляет 0,29-0,8 мм. Зазор по высоте между компрессионным кольцом и буртиком канавки поршня составляет 0,095-0,135 мм, между маслосъёмными кольцами и буртиком канавки составляет 0,270-0,355 мм.

Допускается установка компрессионных и маслосъёмных колец с двигателей Д-38; Д-38М; Д-40М; Д-40Л; Д-45; Д-48М; Д-48Л.

Обслуживание кривошипно-шатунного механизма.

Новый либо отремонтированный двигатель перед полной загрузкой необходимо обкатать на частичных нагрузках. Эксплуатация необкатанного двигателя на полной мощности приводит к задирам поршней и вкладышей либо к их преждевременному износу. В процессе эксплуатации следует проводить полное техническое обслуживание воздухоочистителя, не допуская подсоса воздуха через шланг и прокладки. Плохая очистка воздуха приводит к преждевременному износу цилиндров, поршней, поршневых колец.

На износ оказывает влияние качество смазки деталей кривошипно-шатунного механизма. Запрещена работа при давлении масла ниже 1 кг/см2 и при его температуре выше 105 градусов Цельсия. Уровень масла в картере следует проверять каждую смену. Через 120 часов эксплуатации следует заменить масло, очистить центрифугу, магнит, сетку маслоприёмника.

Запрещается работа, если имеется дымный выхлоп, разрегулированы топливный насос и форсунки, а также при перегреве головок и цилиндров. Через каждые 60 часов эксплуатации при необходимости следует очистить рёбра головок и цилиндров от грязи. Через 960 часов эксплуатации проверяются и регулируются форсунки и топливный насос.

Длительная эксплуатация с перегрузкой, работа непрогретого двигателя (температура масла ниже 55 градусов Цельсия), быстрая загрузка двигателя на полную мощность приводят к преждевременному износу. Продолжительная работа на холостых оборотах приводит к закоксовыванию поршневых колец и задиру поршней.

1*

Похожие материалы:

xn----itbachmidudk6msa.xn--p1ai

Nissan Terrano II | Проверка шатунных шеек и шатунных подшипников

Шатунная шейка

| Рис. 2.145. Измерение овальности и конусности шатунной шейки микрометром |

Проверьте шатунные шейки на наличие признаков неравномерного износа или повреждений. Измерьте овальность и конусность шатунной шейки микрометром. Если шатунная шейка имеет повреждения или ее овальность или конусность превышают предельные значения, замените коленчатый вал или прошлифуйте шатунную шейку с уменьшением ее диаметра до ближайшего ремонтного размера и используйте вкладыши уменьшенного размера.

Предельные значения по овальности и конусности 0,01 мм.

Шатунный подшипник и шатунная шейка

Шатунный болт

| Рис. 2.146. Схема проверки шатунного болта |

Деформация шатунного болта (болт с затяжкой в зоне пластической деформации).

Измерьте диаметр резьбы шатунного 1 болта 2 в точках «A» и «B» микрометром 3. Вычислите разность диаметров («A» – «B»). Если разность превышает предельное значение, замените шатун.

Схема измерения шатунного болта «a»: 32 мм, «b»: 40 мм.

Предельное значение разности диаметров шатунного болта («A» – «B»): 0,1 мм.

Общие сведения о шатунных подшипниках (вкладышах)

Для ремонта поставляются шатунные подшипники номинального размера и подшипники увеличенной (под шейки коленчатого вала уменьшенного диаметра) на 0,25 мм толщины, подшипники номинального размера разбиты на 5 видов, отличающихся по допуску.

| Рис. 2.147. Шатунный вкладыш: 1 – красная краска |

Осмотр шатунного подшипника

Проверьте вкладыши подшипника на наличие признаков оплавления, точечной коррозии, прожога или расслаивания, также осмотрите отпечаток пятна контакта. Дефектные вкладыши подшипников должны быть заменены.

Зазор между вкладышами и шатунными шейками коленчатого вала

Перед проверкой зазора в подшипнике очистите подшипники и шатунные шейки.

Установить вкладыши в шатун и крышку шатуна.

Положите отрезок калиброванной пластмассовой проволоки 1 на поверхность шатунной шейки (параллельно коленчатому валу) так, чтобы он не закрывал масляный канал.

| Рис. 2.148. Укладка отрезка калибровочной проволоки |

Установите крышку шатуна 1 на шатун.

При установке крышки следите за тем, чтобы метка в виде стрелки 2 на крышке была обращена в сторону шкива коленчатого вала, как показано на рисунке 2.149. Смажьте моторным маслом шатунные болты, постепенно затяните глухие гайки 3 следующим образом.а. Затяните все гайки моментом 15 Н·м.

b. Повторно доверните их на 45°

c. Повторите операцию b) еще раз.

Момент затяжки

Глухая гайка шатунного подшипника (a): затяните моментом 15 Н·м, доверните на 45° и 45°

Снимите крышку и определите величину зазора по сплющиванию калиброванной пластмассовой проволоки 2 в самом широком месте, используя шкалу 1 на упаковке калиброванной пластмассовой проволоки.

Если зазор превышает предельное значение, используйте новый подшипник номинального размера. После подбора нового подшипника снова проверьте зазор.

Зазор в шатунном подшипнике

Номинальное значение: 0,029–0,047 мм.

Предельное значение: 0,065 мм.

Если зазор не может быть приведен в норму установкой нового подшипника номинального размера, прошлифуйте шатунную шейку до ближайшего ремонтного размера и используйте подшипник увеличенной на 0,25 мм толщины.

|

ПРИМЕЧАНИЕ После проверки зазора в шатунном подшипнике проверьте деформацию шатунных болтов. |

Подбор шатунных подшипников

| Рис. 2.151. Маркировка на шатуне и его крышке: A – № внутреннего диаметра нижней головки шатуна; B – метка указания веса |

|

ПРИМЕЧАНИЕ Если подшипник находится в неудовлетворительном состоянии или зазор в подшипнике – отличается от нормы, подберите и установите новый подшипник номинального размера следующим образом. При замене по любой причине коленчатого вала или шатуна с подшипником, подберите новые подшипники номинального размера по номерам, выбитым на шатуне и его крышке и/или буквам, выбитым на щеке коленчатого вала возле 3-го цилиндра. |

Три № («1», «2» и «3») соответствуют следующим внутренним диаметрам нижней головки шатуна.

Например, № «1» указывает, что внутренний диаметр нижней головки шатуна составляет 45,000–45,006 мм.

Внутренний диаметр нижней головки шатуна

Затем проверьте диаметр шатунной шейки коленчатого вала. На щеке коленчатого вала №3 выбито четыре буквы, как показано на рисунке. Три буквы («A», «B» и «C») соответствуют следующим диаметрам шатунных шеек коленчатого вала. Например, буква «A» указывает, что соответствующий диаметр шатунной шейки коленчатого вала составляет 41,994–42,000 мм

Наружный диаметр шатунной шейки коленчатого вала

|

Рис. 2.152. Маркировка наружного диаметра шатунных шеек коленчатого вала: A – диаметр шатунной шейки коленчатого вала цилиндра №1; B – диаметр шатунной шейки коленчатого вала цилиндра №2; C – диаметр шатунной шейки коленчатого вала цилиндра №3; D – диаметр шатунной шейки коленчатого вала цилиндра №4 |

| Рис. 2.153. Цветовая маркировка вкладышей шатунных подшипников: 1 – цветовая маркировка |

Каждый цвет соответствует определенной толщине центральной части подшипника.

Толщины шатунных подшипников номинального размера

Таблица подбора шатунных подшипников номинального размера

| Рис. 2.150. Измерение сплющенного отрезка калибровочной проволоки |

automn.ru

Коленчатый вал

|

Рис. 2.113. Коленчатый вал и маховик |

Разборка

Снимите ремень привода ГРМ, переднюю крышку, маховик, головку цилиндров и масляный поддон.

Снимите заднюю плиту блока цилиндров и задний сальник коленчатого вала.

Снимите крышки шатунов и вкладыши шатунных подшипников.

|

ПРИМЕЧАНИЕ Для правильной последующей установки расположите снятые детали (крышки шатунов, вкладыши шатунных и коренных подшипников) в порядке их соответствия номерам цилиндров и ориентации в месте установки. |

Снимите блок крышек коренных подшипников и коленчатый вал. Расположите вкладыши коренных подшипников в порядке их соответствия номерам цилиндров.

Проверка коленчатого вала

Проверьте коренные и шатунные шейки коленчатого вала на отсутствие повреждений (задиры и прихваты), чрезмерного износа и трещин. Прочистите масляные каналы вала. При необходимости отремонтируйте или замените коленчатый вал.

|

Рис. 2.114. Схема измерения конусности и некруглости коренных и шатунных шеек коленчатого вала |

Проверьте конусность и некруглость коренных и шатунных шеек коленчатого вала (рис. 2.114).

Номинальное значение измеряемых диаметров приведено ниже.

Диаметр коренной шейки: 56,982–57,000 мм.

Диаметр шатунной шейки: 44,980–45,000 мм.

Конусность и некруглость коренных и шатунных шеек: 0,01 мм или меньше.

Проверка вкладышей коренных и шатунных подшипников

Визуально проверьте состояние поверхности каждого вкладыша (отслаивание фрикционного слоя, неравномерный контакт, риски, задиры и др.). Замените дефектные вкладыши.

Измерение зазора в подшипниках

|

Рис. 2.115. Схема измерения нутрометром внутренних диаметров отверстий под коренные подшипники в постели коленчатого вала |

Измерьте диаметр коренных и шатунных шеек коленчатого вала. Измерьте внутренние диаметры отверстий под коренные подшипники в постели коленчатого вала (в блоке цилиндров и крышке подшипника) и отверстий под шатунные подшипники (в нижней головке и крышке шатуна). Измерьте толщину вкладышей шатунных и коренных подшипников. Вычислите зазор в подшипниках по результатам проведенных измерений (нужно вычесть из значения внутреннего диаметра отверстия под подшипник величину диаметра шейки вала и две величины толщины вкладыша подшипника) (рис. 2.115).

Зазор в коренном подшипнике:

Шейки №1,2,4,5 – 0,018–0,036 мм;

Шейка № 3 – 0,024–0,042 мм.

Зазор в шатунном подшипнике: 0,015–0,048 мм.

Предельный зазор: 0,1 мм.

Измерение зазора в подшипниках с помощью пластикового калибра

Определение величины зазора в коренных подшипниках коленчатого вала методом пластикового калибра описано ниже.

Удалите с шеек вала масло, смазку или другие загрязнения. Промойте и просушите вкладыши подшипников.

|

Рис. 2.116. Укладка пластикового калибра |

Нарежьте пластиковый калибр на куски, равные по ширине шейкам вала. Уложите калибры на шейки вдоль оси вала (не укладывайте калибр на отверстия подвода масла) (рис. 2.116).

Установите вкладыши подшипников, коленчатый вал и блок крышек коренных подшипников. Затяните болты крепления блока крышек регламентированным моментом затяжки. Не вращайте коленчатый вал. Снимите блок крышек. Измерьте максимальную ширину расплущенной части калибра с помощью шкалы на конверте калибров. Определите зазор в подшипнике. При необходимости отремонтируйте или замените коленчатый вал или вкладыши подшипника. Если заменой вкладыша исправить зазор не удается, перешлифуйте шейки вала в ремонтный размер с соответствующей заменой вкладышей.

Проверка сальников коленчатого вала

Проверьте передний и задний сальники коленчатого вала на отсутствие повреждения или износа рабочих кромок. При наличии дефектов замените сальник.

Проверка крышек подшипников

|

Рис. 2.117. Измерение осевого зазора коленчатого вала |

После установки блока крышек коренных подшипников убедитесь, что коленчатый вал вращается плавно и осевой зазор коленчатого вала соответствует номинальному значению. Если осевой зазор превышает предельно допустимое значение, замените упорные полукольца подшипника и/или вкладыши подшипника (рис. 2.117).

Номинальное значение: 0,05–0,25 мм.

Проверка пластины привода АКПП

Замените деформированную или растресканную пластину.

Проверка маховика

Проверьте плоскостность маховика под установку ведущего диска сцепления. При глубоких царапинах или сильном износе замените маховик.

Проверьте биение маховика.

Предельное биение: 0,13 мм.

Проверьте состояние зубьев венца маховика. При необходимости замените венец.

Сборка

Установите верхние вкладыши коренных подшипников в постель коленчатого вала на блоке цилиндров. Верхние вкладыши имеют канавку распределения масла.

Установите нижние вкладыши (без канавок) в постели блока крышек коренных подшипников.

|

Рис. 2.118. Вкладыши центральной шейки |

Вкладыши центральной шейки (с упорным подшипником) канавок распределения масла не имеют (рис. 2.118).

|

Рис. 2.119. Схема установки коленчатого вала |

Нанесите моторное масло на коренные шейки коленчатого вала. Установите коленчатый вал (рис. 2.119).

Установите нижние вкладыши и блок крышек коренных подшипников меткой к передней части двигателя.

Затяните болты крепления крышек номинальным моментом затяжки.

Момент затяжки болтов крепления крышки коренного подшипника: 25 Н·м + 90°.

Затягивайте болты постепенно в четыре-пять приемов, затем затяните номинальным моментом затяжки. Доверните болты на 90 градусов.

Проверьте свободу вращения коленчатого вала и измерьте осевой зазор.

|

Рис. 2.120. Установка заднего сальника коленчатого вала |

С помощью специального инструмента (оправка для установки заднего сальника коленчатого вала 09231-2100) установите задний сальник коленчатого вала в корпус сальника, как показано на рисунке 2.120. Будьте внимательны, правильно расположите оправку, чтобы не повредить и не деформировать сальник при установке.

|

Рис. 2.121. Схема правильной установки сальника |

Устанавливайте сальник так, чтобы отверстие (стрелка на рисунке 2.121) масляного сепаратора было направлено вниз (к масляному поддону).

Установите корпус сальника на новую прокладку. Затяните болты крепления.

Момент затяжки болтов крепления корпуса сальника: 10–12 Н·м.

Модели с МКПП: установите заднюю плиту блока цилиндров и затяните болты ее крепления, установите маховик. Затяните болты крепления регламентированным моментом.

Момент затяжки болтов крепления маховика: 130–140 Н·м.

Модели с АКПП: установите на коленчатый вал втулку и переходник, установите пластину привода АКПП. Затяните болты крепления регламентированным моментом.

Момент затяжки болтов крепления пластины АКПП: 130–140 Н·м.

carmanz.com

ВОССТАНОВЛЕНИЕ ДВИГАТЕЛЯ ДНЕПРА | OPPOZIT.RU | мотоциклы Урал, Днепр, BMW

Ремонт двигателя при нормальной эксплуатации мотоцикла, как правило, становится необходим после нескольких десятков тысяч километров пробега, когда заметно падает мощность из-за снижения компрессии в цилиндрах, увеличивается расход масла и сильнее дымят глушители, появляются стуки и шумы. Судить о состоянии двигателя при достаточном опыте можно по шумности его работы или по внешним признакам. Если какие-либо нарушения появились вдруг, желательно установить причину неисправности до разборки двигателя, чтобы не трогать лишние узлы. ибо при этом нарушаются соединения приработавшихся пар и уплотнения. (За рулем, №2, 1984 год)

При разборке двигателя, как и других механизмов (частичной или полной), рекомендуется помечать детали, чтобы после проверки годные и мало изношенные установить на свои места.

В мотоциклетном двигателе к числу быстро изнашивающихся деталей относятся поршневые кольца. Их делают из специального чугуна.

Маслосъемные кольца двигателей всех мотоциклов «Днепр» и «Урал» взаимозаменяемы, высота кольца 5—0,015 мм. Компрессионные кольца невзаимозаменяемы: кольцо 7201217-01 (К750М) имеет высоту 3 , а 6101217 (МТ) — 2,5 мм. Обозначения и размеры поршневых колец приведены в табл.1.

| Цветовая маркировка и диаметр головки шатуна, мм | Цветовая маркировка и диаметр пальца, мм | |||

| красный 36.000-35.996 (36.020-6.016) | белый 35,996-35,992 (36,016-36,012) | зеленый 35,992-35,998 (36,012-36,008) | черный 35,998-35,984 (36,008-36,004) | |

| номер группы и диаметр ролика, мм | ||||

| красный 50,012 - 50,009 | ||||

| белый 50,009 - 50,006 | ||||

| зеленый 50,006 - 50,003 | ||||

| черный 50,003 - 50,000 | ||||

| В скобках - размеры для ирбитских двигателей | ||||

Признаки выхода из строя колец — дымление из глушителей, повышенный расход масла (более 300 см3 на 100 километров), снижение компрессии, нарушение работы системы вентиляции (возможен повышенный выброс масла через трубку сапуна). В этом случае надо снять головки цилиндров, после чего проверить состояние деталей поршневой группы.

При износе колец зазор в их замках увеличивается. Предельно допустимым считается 3-миллиметровый. Чтобы измерить его, кольца снимают с поршня, пометив их расположение. Затем кольцо вставляют в цилиндр, выравнивают поршнем его положение и измеряют щупом зазор в замке.Изношенные заменяют в первый раз кольцами нормального размера, а потом, когда износится цилиндр и его расточат, ставят кольца и поршень ремонтного размера. Новое кольцо перед установкой вставляют в цилиндр и проверяют зазор в замке, который должен находиться в пределах от 0.20 до 0,6 мм.

Перед установкой цилиндра на место смазывают его зеркало и юбку поршня моторным маслом, разводят кольца так, чтобы их стыки были расположены под углом 120° один к другому. При надевании цилиндра на поршень кольца сжимают хомутом, который легко можно изготовить из жести.

Признаком износа поршня является глухой металлический стук в области цилиндра, особенно заметный после пуска холодного двигателя.

Правый и левый поршни в обоих двигателях одинаковы, отлиты из жаропрочного алюминиевого сплава КС-245. Юбка по поперечному сечению имеет овальную. а по продольному — коническую форму. В двигателе МТ ось отверстия под поршневой палец смещена от плоскости симметрии на 1.5 мм.

Для правильной установки поршня в цилиндр на его днище набита стрелка, которая при монтаже должна быть обращена вперед, то есть в сторону центрифуги. В этом случае при виде на двигатель МТ сзади палец в поршне правого цилиндра смещен вниз, а в поршне левого — вверх.Отверстия для поршневого пальца по диаметру разделяют на четыре группы (через 0,0025 мм) и маркируют краской на бобышке (табл. 2).

| Таблица 1 | ||||

| Кольца | Размер | Номер кольца по каталогу | Наружный диаметр, мм | |

| К-650, МТ9, МТ10, МТ10-36, "Урал" | ||||

| Компрессионное | нормальный 1-й ремонтный 2-й ремонтный | 6101217 6101217-Р1 6101217-Р2 | 7201217-01 7201217-01-Р1 7201217-01-Р2 | 78 +0,021 увеличенный на 0,2 увеличенный на 0,5 |

| Маслосъемное | нормальный 1-й ремонтный 2-й ремонтный | 7201218-01 7201218-01-Р1 7201218-01-Р2 | 78 +0,021 увеличенный на 0,2 увеличенный на 0,5 | |

| Таблица 2 | |||

| Цветовая маркировка | Диаметр пальца, мм | Диаметр отверстий в поршне, мм | Диаметр отверстия в шатуне, мм |

| Белая | 21,0000 - 20,9975 | 20,9930 - 20,9905 | 21,0070 - 21,0045 |

| Черная | 20,9975 - 20,9950 | 20,9905 - 20,9880 | 21,0045 - 21,0020 |

| Красная | 20,9950 - 20,9925 | 20,9880 - 20,9855 | 21,0020 - 20,9995 |

| Зеленая | 20,9925 - 20,9900 | 20,9825 - 20,9830 | 20,9995 - 20,9970 |

| Таблица 3 | |||

| Размер цилиндра и поршня | Диаметр цилиндра, мм | Номер поршня по каталогу для МТ (в скобках - для К750М) | Диаметр поршня для МТ (в скобках - для К750М), мм |

| Нормальный | 78,000 - 78,04 | 77,98 - 77,94 (77.96 - 77.92) | |

| 1-й ремонтный | 78,20 - 78,24 | МТ801237-Р1 (72H01237-Р1) | 78.18 - 78.14 (78.15 - 78.11) |

| 2-й ремонтный | 78,50 - 78,54 | МТ801237-Р2 (72H01237-Р2) | 78.48 - 78.44 (78.45 - 78.41) |

| Таблица 4 | |||

| Размер | Величина ремонтного уменьшения, мм | Диаметр шатунной шейки, мм | Номер комплекта вкладышей по каталогу |

| Нормальный | 47,975 - 48,000 | 407-1004058-А2 407-1004058-А2Р1 | |

| 1-й ремонтный | - 0,25 | 47,735 - 47,750 | 407-1004058-А2Р2 |

| 2-й ремонтный | -0,50 | 47,475 - 47,500 | 407-1004058-А2Р4 |

| 3-й ремонтный | -0,75 | 47,225 - 47,250 | 407-1004058-А2Р5 |

| 4-й ремонтный | -1,00 | 46,975 - 47,000 | 407-1004058-А2Р6 |

По наружному диаметру (измеренному под маслосъемным кольцом) поршни сортируют через 0.01 мм на четыре группы. Размер группы поршня набивают на наружной стороне днища цифрами: «77.95». «77.96». «77.97», «77.98» для двигателя МТ и «77.93». «77.94», «77.95». «77.96» для К750М. Кроме того, поршни разделяют на группы по массе, которая совпадает с цветовым индексом отверстия под поршневой палец.

Ориентировочно можно считать, что срок службы поршня равен времени износа в нем двух комплектов колец. У поршня изнашиваются канавки для колец (особенно верхнего), стенки отверстий под палец и юбка.

Поршень нужно заменять, если зазор между зеркалом цилиндра и наибольшим диаметром юбки (в плоскости, перпендикулярной оси пальца, ниже канавки для маслосъемного кольца) превышает 0.25 мм. Зазор можно измерить щупом при нижнем расположении поршня в цилиндре.

Если поршень в норме, а износились только канавки верхних, компрессионных колец (торцевой зазор более 0,15 мм) — можно установить на двигатель МТ кольцо от двигателя К750М. предварительно прошлифовав его по высоте с учетом обеспечения торцевого зазора в пределах 0.04—0.07 мм для верхнего кольца н 0,025—0,055 мм для нижнего.

Обычно при первой замене поршней, когда цилиндры изношены еще мало, для уменьшения зазора между зеркалом и юбкой можно устанавливать «нормальный» поршень, но с большим диаметром юбки. Например, если диаметр цилиндра двигателя МТ группы «1» (78,01— 78,00 мм) в процессе эксплуатации увеличился до 78.04—78.03 (что соответствует группе «4»), то стоящий в нем поршень «77.95» следует заменить поршнем с обозначением «77.98». В этом случае восстановится требуемый зазор 0.05— 0.07 мм. В двигателе К750 подбирают поршни с учетом обеспечения зазора 0,07—0,09 мм.

Поршни подбирают не только по диаметру юбки, но и по весу с целью сохранить уравновешенность двигателя. Разница в весе поршней не должна превышать 4 г.Поршневой палец изготавливают из стали 12ХНЗА, цементируют и подвергают термообработке до твердости HRC 5в—63. Он свободно вращается в верхней головке шатуна с зазором 0,0045— 0.0095, но запрессован в бобышки поршня с натягом 0,0045—0,0095 мм. По наружному диаметру пальцы разделяют на четыре группы через 0.0025 мм и маркируют краской на внутренней поверхности (см. табл. 2).

Зазоры более 0,01 мм в соединении пальца с поршнем и более 0,03 мм в соединении пальца с шатуном могут вызывать при перемене режима работы двигателя отчетливые резкие стуки и интенсивный износ деталей. Чтобы устранить эти явления, следует заменить поршневой палец, соблюдая требуемую маркировку и посадку его в поршне и шатуне согласно табл. 2. При установке пальца поршень нагревают до 80—100° С в духовке или в кипящей воде; Перед сборкой палец слегка смазывают моторным маслом, затем совмещают отверстия в поршне и верхней головке шатуна и легкими ударами молотка через оправку забивают в них палец. Посадка смазанного поршневого пальца в верхнюю головку шатуна считается нормальной, когда он легко входит в отверстие, но не выпадает, если расположить его ось вертикально.

Снимать палец можно, не нагревая поршень, но при этом надо пользоваться специальным приспособлением. Если его нет, можно нагреть днище поршня паяльной лампой через металлический лист и при помощи оправки, изготовленной из мягкого металла (медь или алюминий), выбить палец, как показано на рис. 1.

Цилиндры у двигателя МТ одинаковые, взаимозаменяемые. Гильза отлита из специального чугуна и соединена в одно целое с рубашкой из алюминиевого сплава. Твердость гильзы НВ 207—255. Цилиндры К750М отлиты из специального чугуна, твердость их — НВ 207— 255. Левый и правый невзаимозаменяемы, поскольку различаются положением впускных и выпускных клапанов.

Цилиндры по внутреннему диаметру разделяют на четыре группы через 0,01 мм. Размер группы у МТ набивают в нижней части рубашки цилиндра (возле фланца) со стороны кожухов штанг цифрами «1», «2», «З» и «4», которым соответствуют диаметры 78.01—78,00; 78.02 — 78.01; 78.03 — 78.02 и 78,04 — 78.03 мм. У К750М индекс группы набивают на плоскости клапанной коробки.

Цилиндр подлежит замене или расточке под ближайший ремонтный размер поршня, если износ верхней части зеркала составляет 0,15—0.20 мм. Когда цилиндр становится конусным (вверху шире) и овальным, уже не удается восстановить нормальную компрессию установкой новых поршня и колец.

Износ цилиндра определяют измерением его диаметра индикатором-нутромером в трех поясах, расположенных на расстояниях 15, 50 и 90 мм от верхнего торца цилиндра в плоскости качания шатуна и в плоскости, перпендикулярной к ней.

Изношенный цилиндр растачивают и хонингуют под ремонтный диаметр поршней (увеличенный на 0.2 или 0,5 мм). После обработки овальность и конусность зеркала должна быть не более 0,015 мм, чистота обработки не ниже 9-го класса, биение посадочного торца относительно зеркала не более 0,05 мм, несоосность зеркала и наружной поверхности цилиндра, сопрягающейся с картером двигателя, не более 0.08 мм. Поршень подбирают так, чтобы монтажный зазор между наибольшим диаметром его юбки и цилиндром у МТ составлял 0,05—0,07 мм, у К750М — 0.07—0.09 мм. При установке нового поршня в цилиндр необходимо руководствоваться сведениями, приведенными в табл. 3.

Шатун и его крышка у двигателя МТ отштампованы из стали 40Х, твердость — НВ 217—266. Нижние крышки шатунов невзаимозаменяемы, поэтому при сборке каждую надо ставить на свое место. При установке шатунов на коленчатый вал выступы в их средней части должны быть направлены наружу относительно средней щеки вала. В нижней головке есть вкладыши, которые взаимозаменяемы с шатунными вкладышами двигателя «Москвич—408». В верхнюю головку запрессована бронзовая втулка, изготовленная из ленты БрОЦС-4-4-2,5-ПТ-1.5. отверстие которой выполнено с большой точностью. По его диаметру шатуны делят на четыре группы (через 0.0025 мм) и маркируют у головки цветовым индексом (см. табл. 2).

Шатуны в сборе разделяют по весу на семь групп (через 5 г) и маркируют краской. Устанавливают на коленчатый вал шатуны с одноцветной маркировкой. Гайки шатунных болтов затягивают моментом 3,2—3,6 кгс/м. Шплинт должен входить в отверстие болта туго. Нельзя использовать бывшие в потреблении шплинты.Возможные дефекты шатуна — износ втулки под поршневой палец, изгиб и скручивание тела шатуна.

Диаметр втулки можно замерить индикаторным нутромером. Если зазор между втулкой и поршневым пальцем более 0,03 мм, втулку следует заменить. Для этого надо изготовить новую втулку из оловянистой бронзы БрОФЮ-1 или БрОЦС-4-4-2,5 и запрессовать ее с натягом 0,027—0,095 мм. Просверлить во втулке отверстие диаметром 2,5 мм для смазки поршневого пальца и развернуть разверткой до диаметра 21 мм. Снять с горцев втулки фаску 1х45°. Остается замерить действительный размер отверстия. замаркировать его в соответствии с табл. 2 и подобрать поршневой палец с соответствующей цветовой маркировкой.Искривление шатуна характеризуется относительным смещением осей отверстий верхней и нижней головок в вертикальной (изгиб) или горизонтальной (скручивание) плоскостях. Смещение осей допускается не более 0.04 мм на длине 100 мм. Межцентровое расстояние между осями у новых шатунов составляет 140±0.1 мм.

Шатунные болты не должны иметь вмятин, следов вытяжки и срыва резьбы, трещин и других дефектов. Диаметр нижней головки шатуна измеряют при вложенных вкладышах и затянутых с усилием 3,2—3,5 кгс • м болтах крышки.

Если зазоры в шатунных подшипниках не более 0,10 мм, а овальность и конусность шеек коленчатого вала не превышает 0,05 мм, можно не шлифовать шейки. а установить вкладыши нормального или уменьшенного на 0,05 мм размера (первый ремонтный).Коленчатый вал двигателя МТ отлит из высокопрочного чугуна ВЧ50-2 и термически обработан до твердости НВ 212—255. Номинальный диаметр его коренных шеек 45±0.08 мм, шатунных — 48—0,025 мм.

Годность коленчатого вала к дальнейшей эксплуатации определяется степенью износа шатунных шеек. Их диаметр измеряют микрометром в двух взаимно перпендикулярных плоскостях в двух местах на расстоянии 2,5 мм от галтелей. Расстояние между щеками шатунных шеек составляет 28,5+0,14 мм, радиус галтелей 1,5—2,0 мм, чистота обработки не ниже 9-го класса.

У нового двигателя зазор между шейкой и вкладышами составляет 0,025— 0,085 мм. Признак износа шатунных шеек — появление глухих стуков в нижней части картера и понижение давления в системе смазки.При значительном износе шейки шлифуют до ближайшего ремонтного размера (табл. 4) и ставят соответствующие вкладыши. После обработки шеек все каналы, в том числе ловушки, надо очистить от стружки и несколько раз промыть под давлением. В результате шлифовки шатунные шейки должны удовлетворять следующим условиям: овальность и конусность не более 0,015 мм; непараллельность осей шатунных шеек осям коренных шеек — не более 0,02 мм на длине шейки.

После проверки коленчатый вал собирают, обратив особое внимание на правильность монтажа шатунов, и устанавливают в картер двигателя, как показано на рис. 2. При правильной сборке вал должен легко вращаться в коренных подшипниках.

oppozit.ru

3.2.2.10.2. Установка и проверка зазоров в шатунных подшипниках

3.2.2.10.2. Установка и проверка зазоров в шатунных подшипниках

| ОБЩИЕ СВЕДЕНИЯ |

Описание касается только шатунных подшипников стандартного размера. Ремонтные шатунные вкладыши на размерные группы не подразделяются.

Новые шатунные подшипники подбираются по кодам размерной группы, нанесенным на коленвале.Коды размерных групп наносятся или на щеке коленвала рядом с шейкой 1-го цилиндра (со стороны цепи привода распредвалов), или на щеке рядом с шейкой 4-го цилиндра (со стороны маховика или ведущего диска гидротрансформатора). Код из четырех цифр указывает на размерные группы шатунных шеек коленвала, первая цифра относится к шейке 1-го цилиндра, а четвертая - к шейке 4-го цилиндра. Код из пяти цифр относится к размерным группам коренных шеек коленвала (см. подраздел 3.2.2.8.2).

Чтобы подобрать вкладыши шатунных подшипников, надо узнать размерную группу шатунной шейки коленвала для данного цилиндра, а затем по прилагаемой таблице определить нужный вкладыш, ориентируясь по цветовой маркировке, которая в виде точки наносится на боковую поверхность вкладыша.

|

Код на коленвале |

Цветовая маркировка размерной группы вкладыша |

|

0 |

черная |

|

1 |

коричневая |

|

2 |

зеленая |

Проверка зазора в шатунных подшипниках

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

Установка шатунно-поршневой группы

Дальнейшее описание ведется в том предположении, что сборка будет выполняться после того как установлен коленвал в сборе со всеми коренными подшипниками и с крышками (с каркасом крышек).

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||

|

||||||||||||||||||||||

carmanz.com