Изготовление шрусов

Завод NTN-SNR: узнаем все о производстве ШРУСов

Один из мировых лидеров рынка автокомпонентов — французско-японская компания NTN-SNR — в этом году открыла новую страницу своей истории — начала выпуск шарниров равных угловых скоростей. О том, как производят этот важнейший узел автомобиля, почему производитель не боится гарантировать его работу на протяжении 200 тыс. км и стоит ли беспокоиться компаниям-конкурентам, — в нашем подробном репортаже непосредственно из Ле-Мана.

Напомним, что компания NTN-SNR появилась в результате слияния французского концерна SNR и японского NTN. На сегодняшний день альянс больше всего известен как один из главных мировых производителей подшипников, который по этой позиции в автомобильной отрасли контролирует около 98 % европейского рынка и до 50 % мирового. Подшипники компания производит практически для любых механизмов, где они применяются, начиная от прицепов и мотоциклов и заканчивая поездами TGV и даже космическими аппаратами, не говоря уже об узлах автомобилей.

Фактически NTN-SNR является транснациональной корпорацией с оборотом 5,4 млрд евро, имеющей 71 завод и 108 коммерческих представительств в мире, 22 из которых находятся в Европе, включая и Россию.Сильнейшие позиции компании на мировом рынке подшипников подтолкнули руководство к дальнейшему развитию ассортимента.

«Ставка была сделана на ШРУСы по двум причинам: во-первых, подразделение NTN уже более 50 лет занимается производством этого механизма. Во-вторых, сейчас самые подходящие условия для глобальной мировой экспансии. Такой ассортимент востребован, имеет хорошие перспективы продаж, а конкурентов на этом рынке не так много», — рассказывает Кристоф Эспин, директор по маркетингу сегмента aftermarket NTN-SNR.

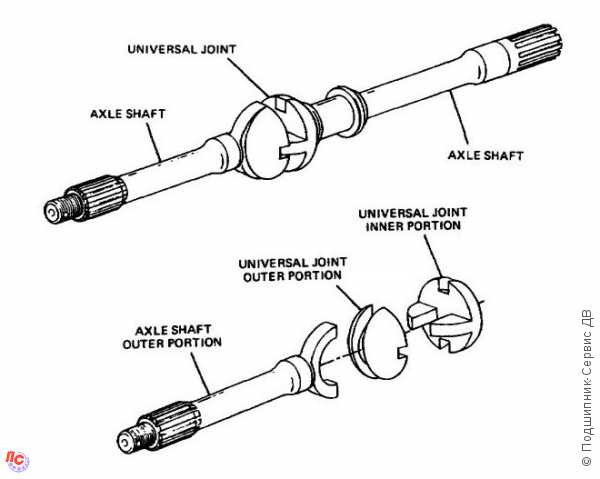

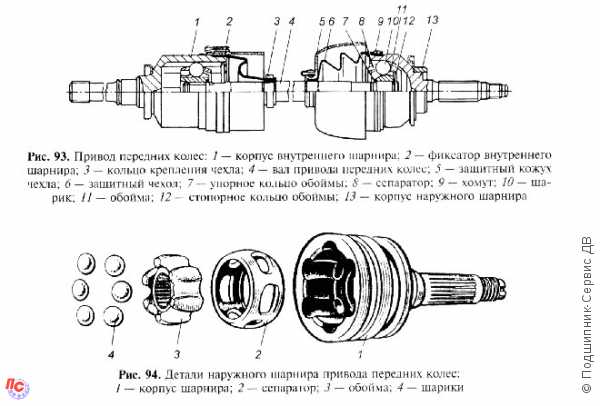

Итак, теперь ШРУСы будут производиться и поставляться в мировом масштабе в рамках альянса NTN-SNR, о чем говорит, в первую очередь, новая упаковка, на которой будут размещаться логотипы обеих компаний. Причем поставляться компонент будет в трех возможных комплектациях: целиком в сборе вместе с валом, отдельно внутренний и наружный ШРУС, а также ремкомплект. Очень грамотное решение, позволяющее варьировать как стоимость, так и сложность ремонта или замены запчасти.

Сам ШРУС производится на заводе компании NTN во французском Ле-Мане — городе, где находится знаменитая трасса и проводится одна из самых легендарных автогонок мира. Завод целиком достался альянсу NTN-SNR от автопроизводителя Renault. Собственно, вторая европейская производственная площадка находится в Румынии и почти полностью обслуживает автопредприятие Dacia, также входящее в концерн Renault.

Производство ШРУСов в Ле-Мане — полного цикла: тут штампуются металлические формы, происходит сборка и упаковка компонентов, так что продукция NTN-SNR в полном смысле европейского качества.

Процесс начинается с производства формы, или так называемого тюльпана, внутрь которого, собственно, и будет установлен весь механизм ШРУСа. Форма получается путем многократного прессования металлической заготовки-колбы, которая затем идет на многократную шлифовку. После происходит процесс закаливания: корпус нагревается до 1000 градусов и резко охлаждается до 200 градусов, затем деталь подвергается постепенному охлаждению до обычной температуры, так называемому отпуску — снятию напряжения с металла. Именно такое закаливание металла дает очень высокую прочность ШРУСа и позволяет компании NTN-SNR гарантировать до 200 тыс. км пробега.

Один из важных параметров — маркировка каждой детали ШРУСа, в которую записываются код завода, номер производственной линии, номер детали и дата производства. Например, в случае аварии по причине выхода детали из строя по этой маркировке можно выставить претензию компании-производителю. Так что такая мера косвенно поднимает качество каждой конкретной детали.

Валы для ШРУСов производятся тут же путем проката металлических трубок. С помощью специального пресса трубки вытягиваются и обжимаются для придания им нужной формы, затем также подвергаются процессу закаливания. Валы для ШРУСов, кстати, полые — это не влияет на прочность, зато уменьшает вес, а значит, и неподрессоренные массы автомобиля, в результате чего увеличивается срок службы подвески.

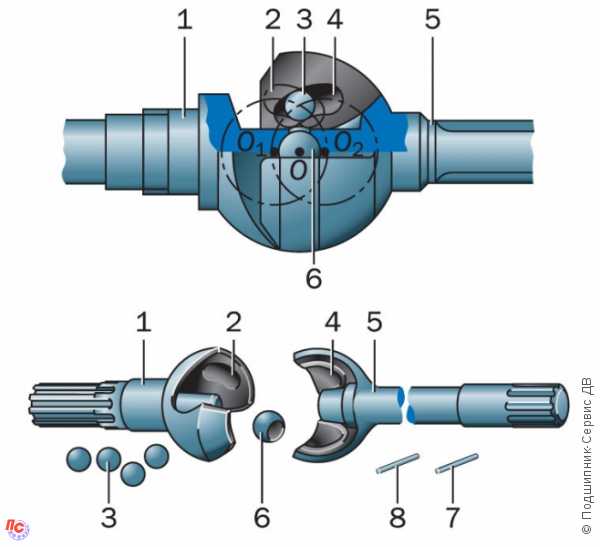

Внутренние части ШРУСа — сепаратор и шарики — поставляются во Францию уже в готовом виде с других предприятий концерна в Японии, Китае и Венгрии. Логистика сложная, потому в руководстве не исключают постройку еще одного цеха для локализации этих деталей. В новом поколении ШРУСа NTN-SNR пять больших шариков заменили на восемь маленьких. Так удалось снизить вес и более эффективно распределить нагрузку, отчего возросла долговечность механизма.

Вообще добиться полной локализации во времена промышленной глобализации вне зависимости от страны производства уже невозможно. Не исключение и завод NTN-SNR. К примеру, только 70 % используемого металла — французского происхождения, остальной поставляется из Германии.

Окончательный вид ШРУС принимает в цехе сборки. Сложные силовые операции выполняются роботами, дополнительные — людьми. В целом автоматизация производства на предприятии довольно высокая, особенно в производственном цехе. На 500 человек персонала приходится 100 роботов, однако в компании это не считают показателем продвинутости, поскольку многие операции могут быть сделаны только людьми.

Проверка качества — один из важнейших параметров на производстве. Основная задача — проверить надежность каждого отдельного элемента ШРУСа, что осуществляется в несколько этапов прямо в процессе производства. В готовом виде запчасть проверяется только на этапе окончательной сборки. В инфракрасной камере проверяются физические микродефекты металла, после чего компонент отправляется оператору-контролеру, который проверяет уже непосредственно сборку.

Еще один тест — силовой — проходит раз в месяц, когда с конвейера случайным образом снимается один ШРУС и подвергается силовым нагрузкам. При плане производства 3,5 млн ШРУСов в год показатель брака составляет всего 7 штук на 1 млн деталей — это практически уровень погрешности, отчего продукция NTN-SNR по меркам мира автокомпонентов относится к премиальной. 50 % продукции NTN-SNR поставляется на автомобильные конвейеры. Другая половина распределяется между поставками на промышленные производства и в автомобильный сегмент aftermarket.

Отдельный мир завода в Ле-Мане — лаборатория тестирования. По сути, это компактный исследовательский центр, который занимается несколькими направлениями: непосредственно исследованиями, прототипированием и испытаниями.

Исследования включают в себя не только поиск оригинальных решений, но и активную работу с продукцией конкурентов, которая представлена здесь же. Если выявляется технология, которая не может считаться эксклюзивной или не запатентована, и NTN-SNR признает ее годной, то она также внедряется в производство.

На основе новых решений оперативно делается прототип, который тут же отправляется на испытания. Испытывают компонент по нескольким направлениям на специальных станках — есть установки статических и динамических нагрузок, на которых проверяется предел прочности детали. Испытанию может подлежать как запчасть целиком, так и отдельная ее составляющая. Сначала происходит предварительное, квалификационное тестирование, только после прохождения которого компонент идет на основное «испытание на соответствие».

Помимо силовых нагрузок, ШРУСы проходят испытания в лаборатории вибраций и шумов. Здесь сымитированы все посторонние звуки и вибрации в автомобиле, чтобы выявить те из них, которые относятся непосредственно к ШРУСу. Кроме лаборатории, есть и полевые испытания, где на специальной машине с датчиками также выявляются все посторонние вибрации и шумы.

В результате слаженной работы на всех этапах производства и их расположения «в одном месте» компании NTN-SNR удается максимально оперативно внедрять в производство самые инновационные технологии и тут же самым наглядным образом контролировать качество собственной продукции.

Каков итог?

Завод в Ле-Мане уже второе европейское предприятие компании NTN-SNR, на котором нам удалось побывать. И главное ощущение — абсолютная уверенность в том, что компания знает, что делает, как делает и зачем она это делает. Все процессы бизнеса в целом и производства в частности отшлифованы опытом не хуже собственного ШРУСа, а потому у франко-японского альянса есть время и возможности поработать и над смежными процессами, чтобы стать еще более открытой и удобной для своих клиентов.

В первую очередь речь идет о новой стратегии разделения продукции. Отныне вся она будет относиться к трем основным направлениям: шасси, двигатель и трансмиссия. Так удобнее классифицировать и распределять группы компонентов.

Во-вторых, компания NTN-SNR ввела собственную информационную программу: теперь для каждого товара существует полная информация по монтажу/демонтажу и особенностям установки конкретного компонента — своеобразная инструкция. Пока такие инструкции доступны только для самых продаваемых групп запчастей, но в будущем должны появиться для всего ассортимента продукции.

Ну и третье — собственное мобильное приложение NTN-SNR с доступом к каталогу. С помощью мобильного телефона можно отсканировать код купленной детали, по которому сразу выдается полная информация, включая чертежи и даже 3D-моделирование. По этому же коду, кстати, косвенно проверяется и ее подлинность. В общем, NTN-SNR ни одно направление своей деятельности не оставляет без внимания. А такой подход сам по себе внушает доверие к компании и качеству ее продукции, в чем мы убеждаемся уже второй раз подряд.

dvizhok.su

Ликбез - что нужно знать о ШРУСах?

В последние годы шарниры равных угловых скоростей все чаще и чаще вытесняют из автомобильных узлов карданную передачу. Главный недостаток последней – несинхронность вращения валов (если один вал вращается равномерно, то другой – нет). И если на малых углах скрещивания осей этот нюанс практически незаметен, то при больших углах использование такой передачи крутящего момента становится невозможным. В первую очередь это касается трансмиссии переднеприводных автомобилей. Здесь-то и пригодились ШРУСы – чаще всего эти узлы могут обеспечить передачу крутящего момента при углах поворота около 40 градусов относительно оси. Но, поскольку комфорту в последние годы стало уделяться все больше и больше внимания, шарниры равных угловых скоростей стали применяться и в трансмиссиях полноприводных автомобилей: все чаще в карданных валах вместо крестовин стали использовать ШРУСы.

Хотя первые ШРУСы появились задолго до массового распространения автомобилей с приводом на переднюю ось, конструкция шарниров шарикового типа была разработана еще в двадцатые годы прошлого века. Причем конструкций шарнира равных угловых скоростей было изобретено несколько. Первым и наиболее простым решением было объединение между собой двух обычных карданных шарнира так, чтобы ведомая вилка одного служила ведущей вилкой другого. У подобной системы было много плюсов, в число которых входили неплохой ресурс (60-70 тыс. км) и возможность полноценной работы при больших углах поворота колес (до 45 градусов). Но громоздкость конструкции не дала этому узлу завоевать популярность. Хотя со временем инженеры все же смогли сократить размеры узла, что позволило использовать его на некоторых легковушках, таких как Peugeot 204.

Также в начале века были изобретены шарниры кулачкового типа: француз Ж.-А. Грегуар применил свою разработку на автомобилях «Тракта». Такой шарнир был прост в изготовлении и состоял из кулачков, которые соприкасались по довольно большим поверхностям. Узел хорошо работал при больших углах (до 50 градусов), да и долговечность оказалась неплохой. После такая конструкция была модернизирована – так появились кулачково-дисковые шарниры, которые применялись в основном на тяжелых грузовиках.

Шарнир «Тракта»

Близкой к современной конструкции ШРУСов была разработка 1923 года: шарнир Вейсса передавал крутящий момент посредством четырех боковых шариков и одного центрального, который предназначался для центрирования конструкции. Но малый ресурс (15-25 тыс. км) не дал широкого развития детали.

ШРУС «Бендикс-Вейсс»

Но наибольшее распространение получила конструкция Альфреда Рцеппы, который в 1927 и 1936 гг. запатентовал конструкцию ШРУСа с шестью шариками, которые работали по равнорасположенным канавкам полукруглого сечения. Это решение до сих пор остается незаменимым, ведь подобный узел обладает компактностью, отличной надежностью (100-200 тыс. км) и может работать при углах до 40 градусов.

ШРУС «Рцеппа»

Чтобы узнать об особенностях современных ШРУСов и их эксплуатации, мы обратились к директору по маркетингу компании TRIALLI – Кириллу Шипоте.

- Что нового появилось в технологии производства ШРУСов?

- Кардинальных перемен в компоновке нет: в наружном шарнире TRIALLI применяется классическая конструкция. Наружный шарнир состоит из корпуса, сепаратора, внутренней обоймы и шести шариков. Современная конструкция позволяет достигать угла поворота до приемлемых 45 градусов. Внутренний шарнир трипоидной конструкции (трехшиповая крестовина с роликами на игольчатых подшипниках) устанавливается на всех конвейерах ведущих мировых автопроизводителей. Главная особенность шарнира типа «Трипоид» – он не склонен к самозаклиниванию. Детали шарнира позволяют совершать осевые и угловые перемещения. Осевые перемещения происходят с меньшим усилием, способствуя уменьшению нагрузки на сепаратор наружного ШРУСа и ведущие колеса.

- Каковы типичные поломки и каковы методы их определения?

- Одной из самых распространенных поломок ШРУСов – это выход из строя пыльника (чехла ШРУСа), который защищает от попадания влаги, грязи и песка внутрь шарнира. После непродолжительного времени эксплуатации шарнира с порванным пыльником ШРУС начинает «хрустеть», и, скорее всего, его придется заменить на новый. Также возможно заклинивание шарнира, но это случается очень редко.

Все автопроизводители рекомендуют проводить диагностику каждые 5 000 км. Необходимо проверять герметичность шарнира, визуально осматривать состояние резиновых чехлов на наличие микротрещин. Ведь ранняя диагностика позволяет избежать дорогостоящего ремонта.

Диагностировать неисправный ШРУС можно также по характерному звуку – «хрусту» шарнира при провороте колеса. Предварительную диагностику любой автовладелец может провести и сам. Тут все просто: если стук (хруст) раздается только при правом повороте, то неисправен, скорее всего, левый ШРУС, и наоборот. В особо запущенных случаях ШРУС стучит и в левом, и в правом поворотах. Для более точной диагностики необходимо вывесить машину на подъемнике. Один человек нажимает на педаль тормоза, другой – в это время ставит зажим на тормозной шланг одного из передних колес. Таким образом, после отпускания педали одно колесо остается заблокированным. Заводим машину, включаем первую передачу и вращаем рулем от упора до упора. Неисправный ШРУС выдаст себя стуком, исправный – будет молчать. Затем необходимо проделать ту же операцию с другим колесом.

- Какие существуют способы ремонта?

Единственно правильный способ ремонта ШРУСа – замена его на новый. В редких случаях, когда при диагностике были выявлены трещины на чехле шарнира, возможна его замена. Но при замене пыльников необходимо строго придерживаться строгих правил: обязательно разобрать шарнир, тщательно промыть и визуально оценить выработку дорожек и шариков, после чего проделать процедуру по замене чехлов и обратно установить на автомобиль.

- Как отличить подлинность такой продукции?

- Например, продукция производства TRIALLI s.r.l. Подлинность легко отличить по следующим внешним признакам: каждый ШРУС имеет маркировку, которая состоит из логотипа TRIALLI, внутреннего номера TRIALLI, страны происхождения и ОЕМ номера. Если, например, записать в строчку маркировку наружного ШРУСа TRIALLI для автомобиля ВАЗ 2108, то она будет выглядеть следующим образом: TRIALLI – GO 284 – ITALY – 2108-2215012. Корпус ШРУСа имеет темный матовый оттенок – признак фосфатного покрытия защиты от коррозии. ШРУС упакован в полиэтиленовый пакет с логотипом TRIALLI. Имеет удобную и качественную упаковку, которая обеспечивает защиту изделий от повреждения при транспортировке и хранении. Индивидуальная упаковка имеет стильный дизайн и выполнена по единым стандартам компании TRIALLI.

ШРУС «TRIALLI»

- Как выбрать неоригинальную деталь при замене на новую и не нарваться на брак? На какие параметры стоит обращать внимание при выборе?

- ШРУС – один из важнейших деталей современного переднеприводного автомобиля, отвечающий за надежность и безопасность движения. Поэтому потребитель при выборе ШРУСов опирается на качество изделий и известность производителя. Ушли в прошлое те времена, когда рынок автокомпонентов был наводнен дешевой низкокачественной продукцией, а потребитель основывал свой выбор только на стоимости. Изделия, в производстве которых задействованы передовые, инновационные технологии, и которые соответствуют наивысшим стандартам качества, не могут стоить дешево. Поэтому в этом сегменте рынка работают только производители - профессионалы, которые все больше обращаются к современным технологиям защиты изделий от подделок: это метод присвоения уникальных номеров, с помощью которых на сайте или СМС покупатель смог бы проверить подлинность изделия. Это голограммы, на которых также присутствует уникальный номер изделия, и которые повреждаются при нарушении упаковки изделия, что способствует предотвращению вероятности подделки.

Источник: Российский автомобильный журнал "5 Колесо"

podshipnik-servis.ru

Гарантия привода - Журнал Движок

Шарниры равных угловых скоростей, или, как их обычно принято сокращенно называть, ШРУСы, являются одним из основных узлов автомобиля, поскольку обеспечивают передачу крутящего момента от КПП к ведущим колесам и имеют возможность углового и осевого перемещения. Именно поэтому выбор качественной детали на замену играет чрезвычайно важную роль.

Вообще ШРУС — узел, обладающий довольно большим ресурсом. При надлежащей эксплуатации он может без проблем прослужить не один десяток тысяч километров и по вполне естественным причинам (исчерпав свой потенциал) выйти из строя на пробеге, далеко превышающем 100 тыс. км. Но нередко реальные условия, а точнее, всевозможные объективные и субъективные факторы вносят свои коррективы.

Среди основных причин возникновения неисправностей в ШРУСах эксперты называют неосторожную, агрессивную манеру вождения автомобиля, сопряженную с большими углами поворота, резкими стартами и прочим, то есть с серьезными нагрузками на узел, превышающими его возможности. Кроме того, критичными для ШРУСа могут оказаться попадание пыли, грязи и влаги, ошибки при установке, перегрев, обусловленный недостаточным количеством смазки. Ну и конечно же, отвратительное качество дорог, которое также приводит к возникновению сверхнормативных нагрузок, самым пагубным образом отражающихся на состоянии детали.

Первый и главный признак проблемы — характерный звук, более похожий на хруст, отчетливо проявляющийся на поворотах, при разгоне и торможении. Вибрация на определенных скоростях, необходимость прикладывания чрезмерного усилия при повороте рулевого колеса тоже свидетельствуют о возникновении некоторых проблем.

Чрезвычайно важно оперативно среагировать на все эти симптомы и провести соответствующий ремонт, поскольку последствия эксплуатации автомобиля с неисправным ШРУСом могут оказаться довольно плачевными. Это и перегрев ступицы, и разрушение сепаратора с заклиниванием колеса или выпадением полуоси из «гранаты». Одним словом, в любом случае поврежденный ШРУС не позволит машине нормально передвигаться, да и, собственно, обеспечить движение транспортного средства ему вряд ли будет по силам. А учитывая стоимость как работ по снятию/установке, так и самого узла, напрашивается однозначный вывод: для того чтобы избавить себя от головной боли со ШРУСами на долгие-долгие годы, надо выбирать исключительно качественную деталь.

Изготовлением ШРУСов для вторичного рынка автокомпонентов занимается несколько компаний. В ШРУСах Trialli нашел отражение объединенный опыт ведущих европейских производителей, официальных поставщиков комплектующих на конвейеры. Гарантированное качество подтверждается 100%-ным вихретоковым контролем корпуса, сепаратора, шлицев и дорожек качения.

В наружных ШРУСах Trialli применена классическая конструкция сепаратора с шариковыми подшипниками. Внутренние ШРУСы Trialli созданы с применением инновационных технологий, имеют современную трипоидную конструкцию, которая применяется ведущими мировыми производителями. Внутренние элементы ШРУСов дополнительно упрочнены индукционной закалкой, а на корпус ШРУСа наносится фосфатное покрытие, защищающее его от коррозии. Входящие в комплект защитные чехлы из высококачественного неопрена (неопрен — разновидность синтетического каучука: водонепроницаемый, эластичный, мягкий, пористый материал) обеспечивают надежное уплотнение шарниров в диапазоне температур от -50 до +80 ºС и имеют высокую усталостную выносливость. Кроме того, вместе со ШРУСами поставляется специальная антифрикционная смазка на основе дисульфида молибдена (MoS2) и крепеж.

ШРУСы Finwhale, разработанные компанией Grunntech, не просто соответствуют требованиям производителей, но и превышают их. Детали шарниров изготовлены из легированной конструкционной стали и подвергнуты термообработке токами высокой частоты, благодаря чему достигается необходимая твердость рабочих поверхностей. Наружные и присоединительные размеры полностью соответствуют требованиям автопроизводителей, что исключает какие-либо проблемы при монтаже.

Высокая точность изготовления гарантирует отсутствие зазоров в шарнирах. Это позволяет избежать каких-либо вибраций от приводов колес во всем диапазоне скоростей движения. Запас по прочности, твердости и крутящему моменту обеспечивает работоспособность шарнира при эксплуатации в тяжелых дорожных условиях. Благоприятно сказывается на эксплуатационных характеристиках и запас по максимальному углу поворота шарнира. Длительный расчетный срок службы ШРУСов Finwhale — не менее 100 тыс. км пробега. Помимо собственно шарнира, в комплект поставки входят стопорное кольцо, защитный чехол с двумя хомутами для его фиксации и тюбик со смазкой, рассчитанной на весь срок службы изделия. В комплектации наружных шарниров дополнительно имеется крепежная гайка ступицы колеса.

Японская компания NKN, по утверждению ее представителей, занимает второе место в мире по производству ШРУСов для широкого спектра марок автомобилей Японии, Азии, Европы и Америки. В ассортименте NKN также есть усиленные ШРУСы из хромомолибденовых сплавов.

Ставка компании — строгий контроль качества и сплошное цифровое управление производственными процессами, сопровождающее продукцию NKN на всех технологических операциях, включая углеродистую закалку и упрочнение. Причем процессы закалки и упрочнения — уникальные разработки компании NKN. Технология обеспечивает стабильную и точную процедуру закалки, что гарантирует длительную и надежную эксплуатацию этих приводных узлов. Промышленные роботы, управляемые от компьютеров, постоянно следят за соблюдением стабильности уровня качества для всех единиц продукции. Непрестанное развитие и внедрение новейших технологий и инноваций делают массовое производство экономически эффективным, а изделия — более доступными. Работа NKN над созданием системы с нулевым числом дефектов привела к образованию производственных линий со встроенными пунктами контроля и проверки на всех этапах, начиная от инспекции сырьевых материалов и кончая передачей конечного продукта заказчикам и обратной связью с потребителями.

Теперь о некоторых преимуществах ШРУСов NKN подробнее. Использование молибденового покрытия для шариковых канавок наружного и внутреннего колец ШРУСа уменьшает трение и продлевает срок эксплуатации узла. Высококачественная резина для пыльников, соответствующая строгим спецификациям, увеличивает срок эксплуатации детали путем сохранения внутренней смазки ШРУСа и ее защиты от пыли и влаги внешней среды. Высококачественная хромомолибденовая сталь обрабатывается с применением новейших технологий холодной ковки, в результате чего увеличиваются прочность, надежность и долговечность ШРУСа.

Все ШРУСы компании NKN проходят химическую обработку с целью увеличения сопротивляемости износу и антикоррозионной защиты. Наносимая при этом смазка также помогает снизить уровень шума и улучшить качество работы ШРУСа.

ШРУСы LYNXauto производятся компанией NKN по заказу Akita Kaihatsu. Завод сертифицирован по ISO 9001, QS 9000, VDA 6.1, TS 16949, ISO 1400, OHSAS 18001. Ассортимент насчитывает более 2500 наименований и покрывает 80% международного автопарка. В каталоге продукции представлены внутренние, наружные и приводные валы в сборе. Контроль качества выпускаемой продукции осуществляется на каждом этапе производства, в том числе 100%-ная проверка каждого изделия перед упаковкой, выборочный детальный контроль готовой продукции.

ШРУСы LYNXauto производятся компанией NKN по заказу Akita Kaihatsu. Завод сертифицирован по ISO 9001, QS 9000, VDA 6.1, TS 16949, ISO 1400, OHSAS 18001. Ассортимент насчитывает более 2500 наименований и покрывает 80% международного автопарка. В каталоге продукции представлены внутренние, наружные и приводные валы в сборе. Контроль качества выпускаемой продукции осуществляется на каждом этапе производства, в том числе 100%-ная проверка каждого изделия перед упаковкой, выборочный детальный контроль готовой продукции.

Преимущества ШРУСов LYNXauto: прочность вдвое превышает требования автопроизводителей, увеличенный ресурс, уникальные технологии. Например, применяя новую технологию — арочный профиль дорожек внутренней и внешней обойм, — удалось добиться значительного повышения ресурса и надежности ШРУСов LYNXauto.

Продукция японской компании Himeji Daiichi Kogyo, производящей ШРУСы c 1987 года, известна во всем мире под торговой маркой HDK. Оригинальные шарниры HDK изготовляют в Японии на заводе, расположенном неподалеку от города Осаки. Оборудование завода, технологический цикл и контроль качества полностью соответствуют требованиям, предъявляемым международным стандартом ISO, что подтверждено сертификатом категории ISO 9001:2000.

Руководство компании убеждено в необходимости постоянного контроля за поддержанием высокого качества производимой продукции, уже получившей высокую международную оценку и признание потребителей. В компании предъявляются жесткие профессиональные требования к используемым материалам, проводится регулярная проверка изделий с применением самого современного высокоточного измерительного оборудования. В процессе производства выполняется прецизионная обработка с микронной точностью, используются собственные ноу-хау в технологии высокотемпературной обработки и полировки. Постоянно ведутся научно-исследовательские работы по улучшению качества.

GKN Automotive имеет более 40 предприятий в 30 странах мира, представительства в 120 странах и поставляет на рынок шарниры равных угловых скоростей марки LOBRO. Завод GKN-LOBRO производит более 70 тыс. шарниров ежедневно. В год на своих заводах, расположенных по всему миру, GKN выпускает более 60 млн шарниров.

Шарниры LOBRO зарекомендовали себя в течение 30 лет с самой лучшей стороны в миллионах автомобилей всемирно известных марок. Более 35% всех производимых в мире полувалов и ШРУСов производятся на заводах GKN. Это говорит о доверии, оказываемом производителями автомобилей марке LOBRO. Также на европейском вторичном рынке запчастей концерн предлагает приводные валы, ШРУСы и другие автозапчасти под торговой маркой Spidan.

ШРУСы LOBRO отличаются высокой мощностью в отношении крутящего момента и гарантируют абсолютно равномерную передачу вращательного движения. Они не только работают почти бесшумно и практически без вибрации, но и гасят воздействующие на них вибрационные усилия и гарантируют, таким образом, высокий комфорт вождения автомобиля.

ШРУСы и полувалы производства GKN-LOBRO не нуждаются в балансировке перед установкой. Смазка, использованная в шарнирных соединениях LOBRO, является пожизненной и в поддерживающем регламенте (за исключением аварийных разрушений) не нуждается. Пыльники ШРУСов выполняются из высококачественного неопрена, а также из высокопрочного эластичного термопластика, выдерживающего высокие температуры. Все виды защитных кожухов подшипников LOBRO выдерживают воздействие агрессивных сред, в том числе ГСМ, низких и высоких температур, дорожной грязи, соли, озона и др. факторов, снижающих эксплуатационные свойства защитных пыльников.

ШРУСы FENOX охватывают всю линейку ШРУСов переднеприводных автомобилей российского производства. Оригинальная шариковая конструкция ШРУСов полностью соответствует самым высоким требованиям конвейера. Для изготовления ШРУСов применяется специальная легированная сталь, выдерживающая нагрузку в 10 млн циклов. Корпус и шлицы шарнира проходят термическую закалку в автоматическом режиме, что обеспечивает стабильную твердость контактирующих и рабочих поверхностей ШРУСа. Антикоррозионное покрытие ШРУСа обеспечивает его защиту в течение семи лет и более. Пыльник изготовлен из резины стандарта EPDM, что повышает его стойкость к механическому воздействию и критическим температурам. Лабиринтный принцип соединения пыльника со ШРУСом исключает возможность его срыва и надежно защищает от попадания пыли и влаги. Для повышения несущей способности ШРУСов используется специальная ЕР-смазка. Твердость контактирующих рабочих поверхностей деталей шарниров после окончания обработки: 56—60 HRC. Твердость поверхности шлицев хвостовиков шарниров и валов: 50—55 HRC. Эффективная глубина закаленного поверхностного слоя на контактирующих рабочих поверхностях деталей шарниров после окончательной обработки: 0,8—1,2 мм. Шероховатость поверхностей трения в зоне контакта в продольном направлении не более Rz 1,5. Разноразмерность шариков не более 5 мкм.

ШРУСы FENOX охватывают всю линейку ШРУСов переднеприводных автомобилей российского производства. Оригинальная шариковая конструкция ШРУСов полностью соответствует самым высоким требованиям конвейера. Для изготовления ШРУСов применяется специальная легированная сталь, выдерживающая нагрузку в 10 млн циклов. Корпус и шлицы шарнира проходят термическую закалку в автоматическом режиме, что обеспечивает стабильную твердость контактирующих и рабочих поверхностей ШРУСа. Антикоррозионное покрытие ШРУСа обеспечивает его защиту в течение семи лет и более. Пыльник изготовлен из резины стандарта EPDM, что повышает его стойкость к механическому воздействию и критическим температурам. Лабиринтный принцип соединения пыльника со ШРУСом исключает возможность его срыва и надежно защищает от попадания пыли и влаги. Для повышения несущей способности ШРУСов используется специальная ЕР-смазка. Твердость контактирующих рабочих поверхностей деталей шарниров после окончания обработки: 56—60 HRC. Твердость поверхности шлицев хвостовиков шарниров и валов: 50—55 HRC. Эффективная глубина закаленного поверхностного слоя на контактирующих рабочих поверхностях деталей шарниров после окончательной обработки: 0,8—1,2 мм. Шероховатость поверхностей трения в зоне контакта в продольном направлении не более Rz 1,5. Разноразмерность шариков не более 5 мкм.

Комплект поставки ШРУСов включает защитный чехол, хомуты, перчатки и смазку (специальная насадка тюбика со смазкой позволяет подавать смазку в труднодоступные места).

dvizhok.su

РЕМОНТ ШРУСОВ ИНОМАРОК - Автомобильные материалы - Каталог статей

Примерами могут служить надежные и испытанные способы ремонта валов с шарнирами равных угловых скоростей (ШРУСов), о которых рассказывают технический директор московской фирмы «Иномотор» В. ЛИЙН и консультант МП «Сервис» (Новосибирск) Г. МУРАВЬЕВ.

Обычно этот узел работает надежно, - не требуя обслуживания, до тех пор, пока цел резиновый чехол, защищающий его от воды и грязи. Если негерметичность чехла (о чем говорит появление на его поверхности следов смазки черного цвета) обнаружена вовремя, достаточно, промыв шарнир, заменить смазку и чехол. Не мучайтесь в поисках фирменной детали — для большинства машин удается подобрать чехол от одного из наших переднеприводных автомобилей.Если же продолжать ездить с поврежденным чехлом, то попадающая в шарнир грязь быстро приведет к износу беговых дорожек и сепаратора шарнира. Это проявится характерным стуком, особенно на поворотах. Тогда ШРУС надо менять.

Проще всего, конечно, установить новый фирменный узел. Но, во-первых, это может обойтись владельцу подержанной иномарки дороже, чем он заплатил за автомобиль, а во-вторых, как правило, много времени уходит на доставку из другой страны по заказу.

Остается ремонт.

Способ первый. Мы применяем не столь дорогой и более доступный в наших условиях способ. Для него требуются узел привода от отечественного переднеприводного автомобиля, а также токарный станок и сварка.Сначала определим, какой из аналогичных узлов по размеру и нагрузкам ближе всего подходит для данной модели. Некоторые детали могут оказаться взаимозаменяемыми, что сильно упрощает ремонт (например, привод «Москвича-2141» подходит к некоторым моделям «Ауди»), Если совпадения нет, действуйте так.

Снимите привод с автомобиля, очистите его от грязи и вымойте. Измерьте его длину; при этом обратите внимание, что шарнир, находящийся вблизи коробки передач, имеет осевую подвижность (ее вы должны учесть). Разберите наружный шарнир — в большинстве случаев порядок операций такой же, как для автомобиля ВАЗ-2108,— он описан в литературе. Разберите и новый привод, который вы намерены использовать. Корпуса шарниров и валы тщательно промойте.

Корпус нового шарнира закрепляют в патроне токарного станка и отрезают от него шлицевой хвостовик так, чтобы вскрылась полость шарнира. Образовавшееся отверстие растачивают, чтобы получить центрирующий поясок шириной 1 — 2 мм (рис. 1).Затем в токарном станке зажимают корпус «родного» шарнира и обрезают, по возможности сохраняя поверхность, по которой работает пыльник. На полученной детали протачивают такой же центрирующий поясок, как на корпусе. Далее обе детали сваривают снаружи обычной электросваркой (см. рис. 1).

Вместо старого вала надо изготовить новый, используя внутреннюю часть «родного» вала, а наружную — от выбранного отечественного. Место разреза валов выбирают так, чтобы последующее соединение не мешало установке резиновых чехлов, а самое главное, чтобы сохранилась общая длина привода (с точностью до двух миллиметров). Это очень важное условие. Дело в том, что при работе подвески изменяется расстояние между колесом автомобиля и коробкой передач. Поэтому шарнир, находящийся вблизи коробки, устроен так, что его внутренняя обойма перемещается в осевом направлении относительно наружной в определенных пределах. Если вал сделать короче, привод может выскочить из коробки передач, а если длиннее — просто сломаться.Для соединения валов (рис 2) изготовляют центрирующую втулку длиной 60—70 мм внутренним диаметром на 0,5—1 мм меньше диаметра вала и толщиной стенки 5—7 мм. Единственное требование к материалу втулки — хорошая свариваемость.

Валы поочередно устанавливают в центрах токарного станка и протачивают близ места разреза на длину, равную половине длины втулки, до диаметра, обеспечивающего натяг со втулкой 0,01 — 0,03 мм. Затем валы обрезают, запрессовывают во втулку и обваривают по краям втулки электросваркой.Нельзя пользоваться газовой сваркой — она требует очень сильного прогрева соединяемых деталей, что приведет к изменению структуры основного материала и снижению твердости рабочих поверхностей.

Описанный способ ремонта, зарекомендовавший себя на практике, привлекателен тем, что не требует специального инструмента, оборудования и высокой квалификации исполнителя.Способ второй. Подобранный по размерам и нагрузке отечественный привод сравниваем с родным по шлицам, входящим в ступицу колеса. Случается, что они одинаковы, как, например, у ВАЗ-2108 и «Исудзу-Джемини», В большинстве же случаев шлицы разные, поэтому приходится обрезать и эту часть шарнира, чтобы соединить ее с новым, выдержав прежнюю длину привода.

На корпусе шарнира и хвостовике нарезаем резьбу (рис. 3), которая обеспечивает соосность деталей и (необходимую прочность соединения. После затяжки резьбы моментом 6—8 кгс/м сначала прихватываем детали аргонодуговой сваркой, а затем свариваем сплошным швом, используя для него аустенитную хромо-никелевую проволоку.Хвостовик внутреннего шарнира (см. рис. 3) также отрезаем и соединяем сваркой. Швы зачищаем, а в том месте вала, где работает сальник, полируем.

Этот способ доработки привода позволяет при необходимости неоднократно использовать родные хвостовики — достаточно удалить сварной шов и отвернуть их.

Журнал «За рулем» № 8 1993 г.

how-long.info

Ремонт ШРУСов - ЦЕНТР РЕМОНТА ШРУСов

- РЕМОНТ ШРУСОВ

- ЗАМЕНА ШРУСОВ

- ПОДБОР ШРУСОВ ПО РАЗМЕРАМ

- ПОДБОР ШРУСОВ ПО VIN КОДУ АВТОМОБИЛЯ

- ДИАГНОСТИКА ПРИВОДОВ

- ЗАКАЗ ПРИВОДОВ

- ПОДБОР ШРУСОВ ДЛЯ АВТОМОБИЛЕЙ 2016 — 2017 гг

- ПОДБОР ПЫЛЬНИКОВ ПО РАЗМЕРАМ

- ЗАМЕНА ПЫЛЬНИКОВ ШРУСА

- ПРОДАЖА КОНТРАКТНЫХ ПРИВОДОВ

- ПРОДАЖА НОВЫХ НЕОРИГИНАЛЬНЫХ ШРУСОВ ВСЕХ ПРОИЗВОДИТЕЛЕЙ

- ПРОДАЖА НОВЫХ ОРИГИНАЛЬНЫХ ШРУСОВ

- ПРОДАЖА ХОМУТОВ ДЛЯ ШРУСОВ

- ПРОДАЖА СТОПОРНЫХ КОЛЕЦ ДЛЯ ШРУСОВ

- ПРОДАЖА СМАЗКИ ДЛЯ ШРУСОВ

- РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ШРУСОВ

| Сломался ШРУС? В процессе эксплуатации автомобиля зачастую возникает проблема с выходом из строя наружного или внутреннего ШРУС, поломки приводного вала. | |

| Профессиональный подход В таких случаях следует обратиться к нашей команде профессионалов, которая занимается проблемами неисправности приводов колес и ШРУСов уже более 16 лет на Российском рынке. | |

| Готовые решения Мы производим замену наружных и внутренних ШРУСов. Осуществляем замену пыльников ШРУСов. | |

| Что делать? Позвонить нам по телефону: 8(916)568-50-42 Написать нам на E-mail : [email protected] |

2004 — 2009

Привод: Передний

| 1.5 CRDi | Дизель | D4FA | 1,5 | 102 | 2005 — 2009 |

| 1.6 CRDi | Дизель | D4FB | 1,6 | 115 | 2005 — 2009 |

Сломался ШРУС ? Звоните : 8 (916) 568-50-42

Сломался ШРУС ? Звоните : 8 (916) 568-50-42

РАСПРОДАЖА АМОРТИЗАТОРОВ !!!

8(495) 997-4-992

xn----ptbfwfjc2b.xn--p1ai

Ремонт ШРУСа – ремонт ШРУСов, восстановление (реставрация) ШРУСа, ремонт внутреннего и наружного ШРУСа, разборка и сборка ШРУСа

Ремонт ШРУСа заключается в выполнении ряда задач, охватывающих все предварительные манипуляции, особенно комплексную проверку узла, и подразумевает его детальную разборку и сборку с заменой запчастей. Учитывая особенности шарнирных элементов, целесообразнее целиком заменить весь узел. В реальности автолюбители всеми силами стремятся сэкономить. Они рассчитывают, что частичное восстановление ШРУСа решит давно возникшую проблему. Это ошибочное мнение приводит к необоснованным тратам. Например, водитель покупает ремкомплекты, своими руками меняет пыльник или сальник, но треск не исчезает. А причина неудачи в том, что ремонт был проведен слишком поздно.

Ремонт ШРУСа заключается в выполнении ряда задач, охватывающих все предварительные манипуляции, особенно комплексную проверку узла, и подразумевает его детальную разборку и сборку с заменой запчастей. Учитывая особенности шарнирных элементов, целесообразнее целиком заменить весь узел. В реальности автолюбители всеми силами стремятся сэкономить. Они рассчитывают, что частичное восстановление ШРУСа решит давно возникшую проблему. Это ошибочное мнение приводит к необоснованным тратам. Например, водитель покупает ремкомплекты, своими руками меняет пыльник или сальник, но треск не исчезает. А причина неудачи в том, что ремонт был проведен слишком поздно.

Профессиональные автомеханики в специализированных СТО знают, когда и как можно провести работы по ремонту ШРУСа.

Автосервисы по шрусам Телефон: 8 (985) 143 25 13Если Вы хотели бы восстановить исправную работу шруса, на Тульской это возможно осущетсвить в техцентре Дарес.

Телефон: 8 (985) 143 25 13Эффективный ремонт ШРУСов – дело для профессионалов автосервиса на Щелковской. Мы предлагаем лояльную ценовую политику, качественные автозапчасти и персональный подход к каждой проблеме.

Телефон: 8 (985) 143 25 13Хотите отремонтировать ШРУС автомобиля? Быстро, дешево и эффективно работы по восстановлению шарнирного механизма можно выполнить в нашем техцентре EL-сервис (метро Ботанический сад).

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13Если вы задаетесь вопросом, можно ли отремонтировать ШРУС автомобиля, приезжайте в Ник-сервис на Соколе. Наши сотрудники обладают обширным опытом и навыками в любых технических вопросах, а низкие цены на обслуживание станут приятным сюрпризом.

Телефон: 8 (985) 143 25 13Реставрация шруса на Тушинской быстро и недорого может быть осуществлена в техцентре Митрил.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13На Алма-Атинской есть автосервис Имир, работники которого знают, какими методами возможно восстановить шрус.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13В том случае, если данный элемент подлежит восстановлению, на Нагатинской его могут отремонтировать в автосервисе Кампа.

Телефон: 8 (985) 143 25 13Многим автомобилистам, которые живут на Каширской, известно, что у этого метро восстановить исправную работу этой запчасти возможно в автотехцентре Ибрис.

Телефон: 8 (985) 143 25 13В автосервисе Марта-Авто, который находится в Красногорске, мастера могут отреставрировать шрусы.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13Мастера техцентра Антроп на Профсоюзной знают, какими способами можно восстановить шрус авто.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13Если ваша задача – провести работы по ремонту ШРУСа, переложите ее на плечи специалистов автотехцентра W-Service на Волгоградском проспекте. Мы восстановим ШРУС с использованием качественных запчастей.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13На Автозаводской есть автосервис, мастера которого смогут осуществить ремонт шруса современной иномарки.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13В профильном техцентре Гарон, который расположен в Новых Черемушках, Вы можете восстановить шрус, если он будет в состоянии, пригодном к ремонту.

Телефон: 8 (985) 143 25 13Ищете, где можно отремонтировать шрус в Строгино? Работники техцентра Локи-Кар могут справиться с такой задачей.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13Если Вам потребовалось восстановить исправную работу шруза, на Домодедовской это возможно будет осуществить в техцентре Гард.

Телефон: 8 (985) 143 25 13Отремонтировать ШРУС быстро и качественно можно, если за дело берутся специалисты. Сотрудники автосервиса Ник-Мотор на Кунцевской оперативно справятся с задачей любой сложности.

Телефон: 8 (985) 143 25 13В том случае, если Вы хотели бы осуществить восстановление данного элемента на Юго-Западной, Вы можете обратиться в автосервис Гарон.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13При необходимости ремонта (восстановления) ШРУСа вам помогут автомеханики техцентра Профимастер на Южной. Приезжайте в удобное время для ремонта ШРУСа любой модели автомобиля.

Телефон: 8 (985) 143 25 13Ремонтные работы по восстановлению этого узла иномарки на Волоколамской могут быть выполнены в автотехцентре Гесер.

Телефон: 8 (985) 143 25 13 Телефон: 8 (985) 143 25 13В том случае, если Вам необходимо выполнить ремонт шруса на Теплом стане, Вы сможете это осуществить в автосервисе Армаз.

Особенности ремонта ШРУСов

Сказать, что починка ШРУСа – невыполнимая задача, нельзя. В устройстве гранаты есть запчасти, которые заменить вполне возможно. Другими словами, это не столько ремонт, сколько восстановление нормального рабочего состояния узла. Практика показывает, что менять элементы ШРУСа имеет смысл только в виде планового техосмотра. Опыт эксплуатации шарнирных устройств говорит, что даже небольшое нарушение целостности защитного пыльника приводит к необратимым повреждениям. Коррозия, микротрещины и засорение узла буквально на глазах приводят к выработке элементов, смена которых не предусмотрена изготовителем.

Сказать, что починка ШРУСа – невыполнимая задача, нельзя. В устройстве гранаты есть запчасти, которые заменить вполне возможно. Другими словами, это не столько ремонт, сколько восстановление нормального рабочего состояния узла. Практика показывает, что менять элементы ШРУСа имеет смысл только в виде планового техосмотра. Опыт эксплуатации шарнирных устройств говорит, что даже небольшое нарушение целостности защитного пыльника приводит к необратимым повреждениям. Коррозия, микротрещины и засорение узла буквально на глазах приводят к выработке элементов, смена которых не предусмотрена изготовителем.

Профессиональный ремонт ШРУСов в Москве

В теории можно озаботиться поисками сепаратора, и других мелких запчастей, которые в ремкопмлекты для ШРУСов не входят. Получится этакий конструктор, который при известном упорстве удастся применить в затрещавшей гранате. Разборка ШРУСа в свою очередь требует определенного желания посвятить этому занятию выходные. Минус такого подхода в том, что тратить личное время на ремонт автомобиля готов далеко не каждый. А водителей, настолько хорошо разбирающихся в устройстве разных шарнирных механизмов, единицы. Доверить обслуживание ШРУСов специалистам – решение правильное и дальновидное. Наши мастера справятся с работой быстро и гарантированно качественно.

В теории можно озаботиться поисками сепаратора, и других мелких запчастей, которые в ремкопмлекты для ШРУСов не входят. Получится этакий конструктор, который при известном упорстве удастся применить в затрещавшей гранате. Разборка ШРУСа в свою очередь требует определенного желания посвятить этому занятию выходные. Минус такого подхода в том, что тратить личное время на ремонт автомобиля готов далеко не каждый. А водителей, настолько хорошо разбирающихся в устройстве разных шарнирных механизмов, единицы. Доверить обслуживание ШРУСов специалистам – решение правильное и дальновидное. Наши мастера справятся с работой быстро и гарантированно качественно.

shruzy.ru