Как снять головку блока цилиндров на ваз 2110 8 клапанов

Ремонт ВАЗ 2110 (Лада) : Головка блока цилиндров

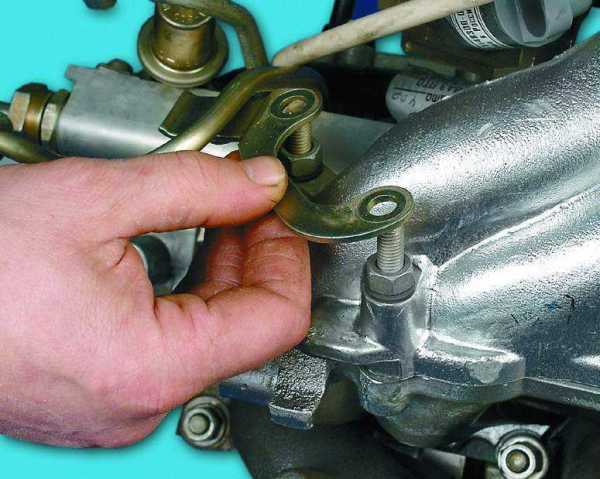

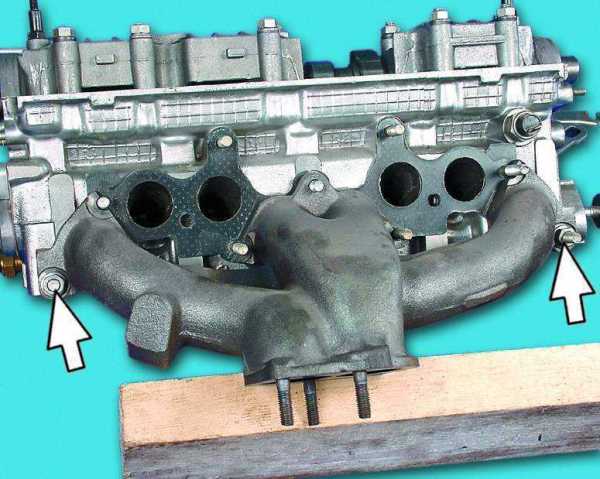

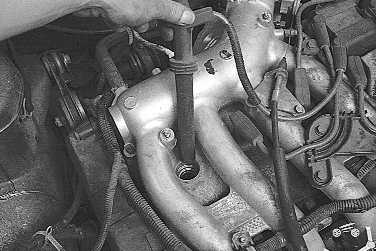

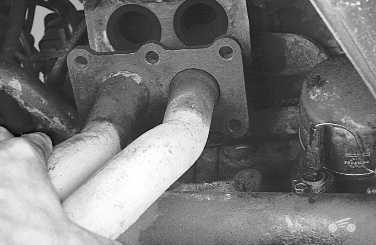

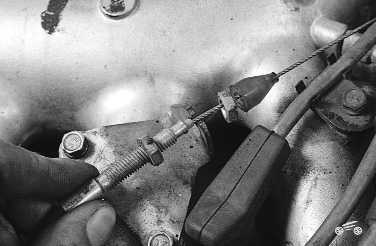

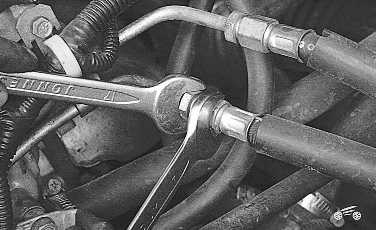

11. Отверните четыре гайки крепления впускной трубы.

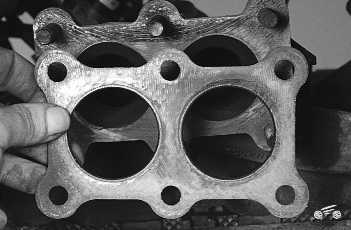

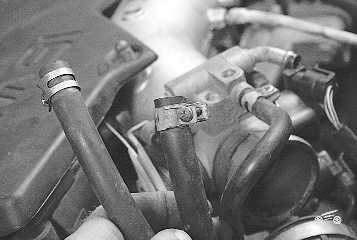

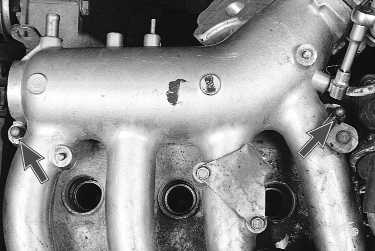

14. Снимите две прокладки впускной трубы и выпускного коллектора. Замените поврежденные и сильно обжатые прокладки.

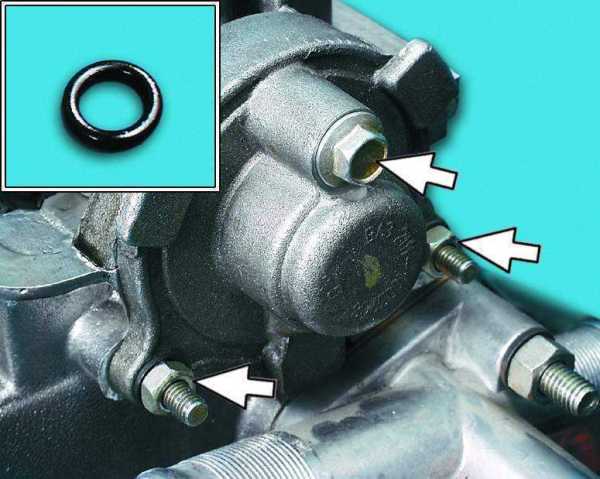

16. Отверните две гайки и болт крепления задней крышки головки блока. При этом обратите внимание, что под головкой болта установлено уплотнительное кольцо. Снимите заднюю крышку головки блока.

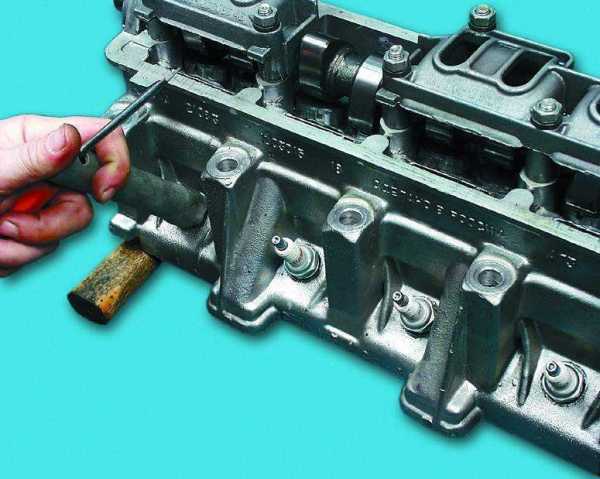

17. Выверните свечи зажигания.

19. Если шпонка в пазу распределительного вала сидит не плотно, выньте ее, чтобы не потерять.

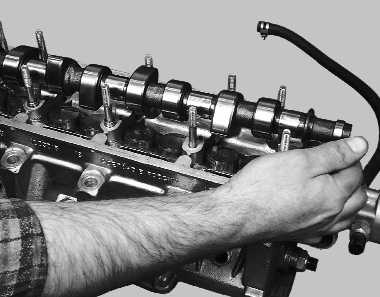

20. Снимите распределительный вал с головки блока.

21. Снимите сальник с распределительного вала.

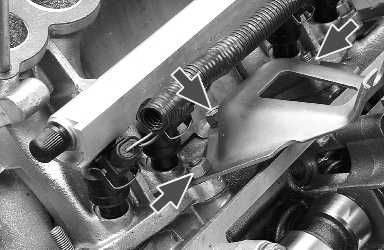

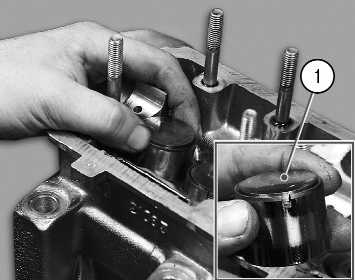

22. Выньте толкатели клапанов. Промаркируйте толкатели либо разложите их по порядку, чтобы потом поставить на то же место. При этом без необходимости не вынимайте регулировочные шайбы 1 из толкателей, чтобы не перепутать их.

24. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и щупом измерьте зазор между плоскостью головки и линейки. Замените головку, если зазор превысит 0,1 мм.

25. Для проверки герметичности головки, отвернув две гайки крепления, снимите патрубок.

26. Заглушите отверстие в головке блока под патрубок. Это можно сделать, например, установив глухую прокладку из плотного картона под патрубок и завернув гайки его крепления.

28. Проверьте состояние опорных поверхностей под шейки вала на головке блока и корпусах подшипников. Если хотя бы на одном из них имеются следы износа, задиры или глубокие риски, замените головку и корпуса подшипников.

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами)...

30. ...залейте бензин в масляные каналы во всех опорах распределительного вала и выдержите 15-20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

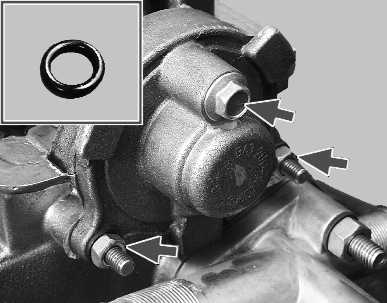

31. Для проверки герметичности клапанов залейте керосин в камеры сгорания. Если в течение трех минут керосин не просочится из камер сгорания – клапаны герметичны. В противном случае притрите (см. подраздел 2.10) или замените клапаны.

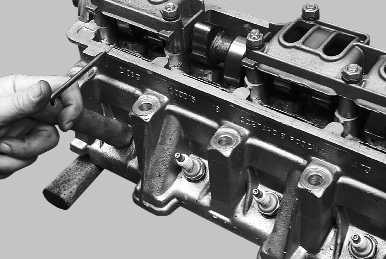

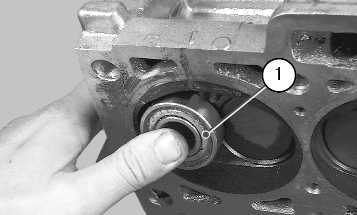

32. Установите под снимаемый клапан подходящий упор, например подшипник 1.

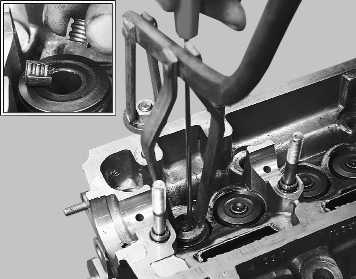

33. Установите приспособление для сжатия пружин клапанов и сожмите с его помощью пружины клапана. Выньте с помощью отвертки или пинцета два сухаря.

34. Выньте верхнюю тарелку пружины, наружную и внутреннюю пружины клапана. Аналогичным образом выньте сухари, тарелки и пружины остальных клапанов.

35. Промаркируйте клапаны номерами цилиндров, например накерните.

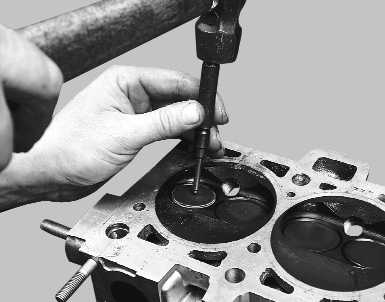

36. Подтолкнув клапаны снизу, выньте их из головки блока.

37. Снимите маслосъемные колпачки приспособлением или пассатижами (подробнее см. подраздел 2.8.3).

39. Очистите нагар с клапанов подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапаны.

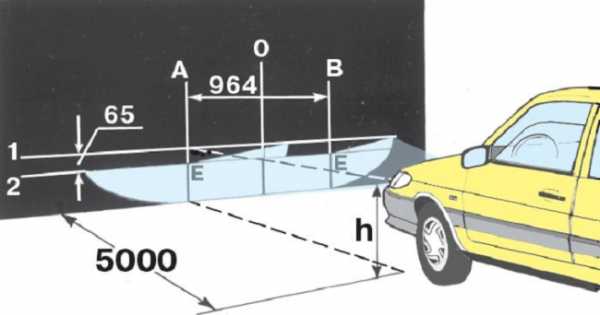

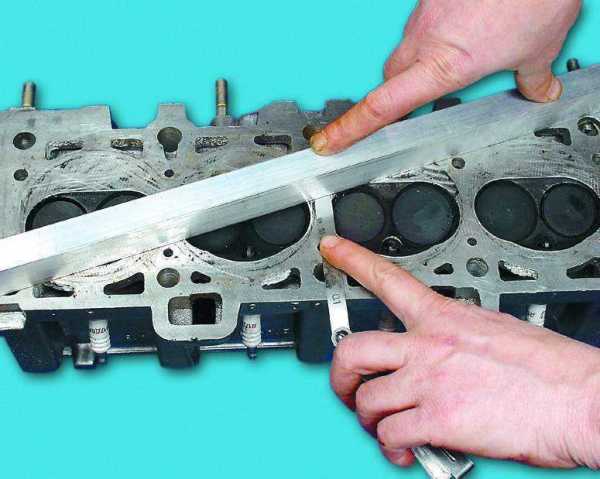

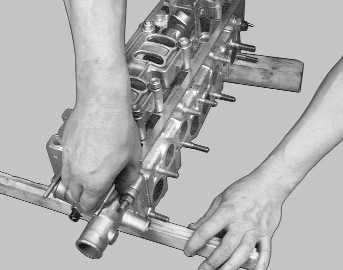

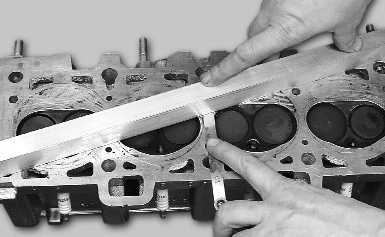

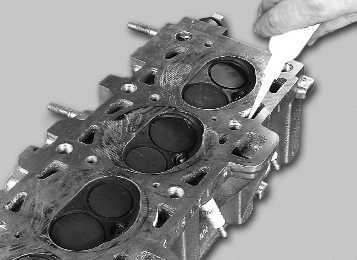

41. В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовке надо выдержать размеры, указанные на рисунке.

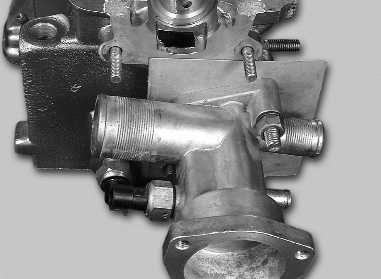

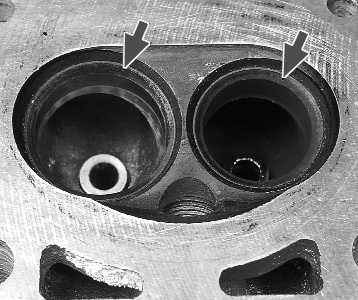

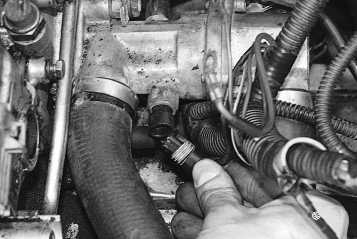

42. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. подраздел 2.10).

45. Проверьте состояние наружной и внутренней пружин клапанов. Искривленные, поломанные или имеющие трещины пружины замените.

automend.ru

Ремонт головки блока цилиндров - Головка блока цилиндров

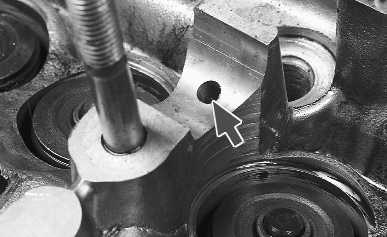

ПРЕДУПРЕЖДЕНИЕГоловка блока заменяется с корпусами подшипников в сборе, так как они обрабатываются совместно.

Для работы вам потребуются те же инструменты, что и при замене прокладки головки блока.

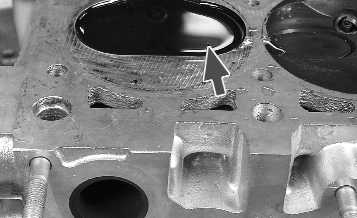

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

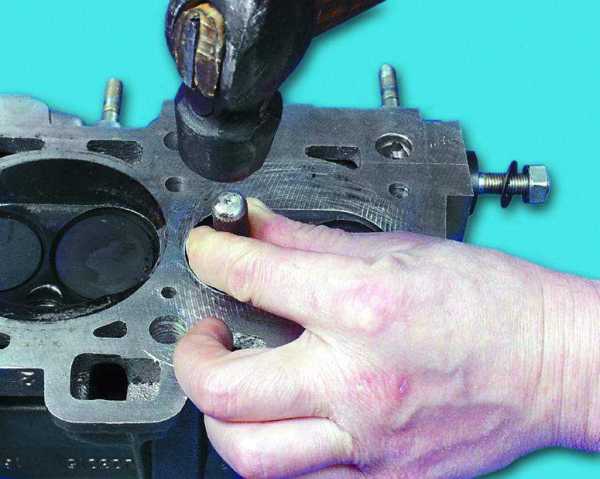

2. Отверните две гайки крепления и снимите рым.

3. Отверните на один-два оборота гайку крепления и снимите кронштейн подводящей трубы водяного насоса.

4. Отверните винт крепления держателя топливных трубок и снимите держатель.

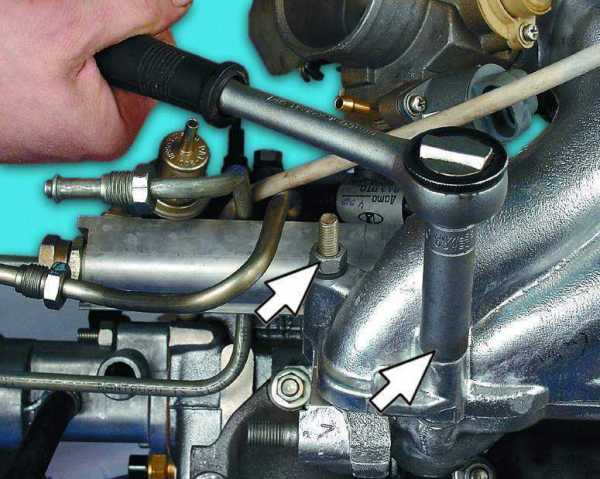

5. Отверните три гайки крепления ресивера и две гайки крепления кронштейна топливных трубок.

6. Снимите кронштейн топливных трубок.

7. Отверните оставшиеся две гайки крепления ресивера.

8. Ослабьте затяжку гайки крепления кронштейна ресивера.

9. Снимите ресивер.

10. Отверните три гайки крепления кронштейна ресивера и снимите кронштейн.

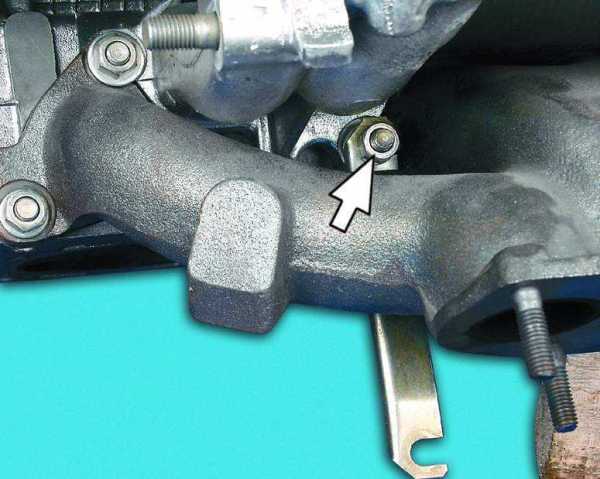

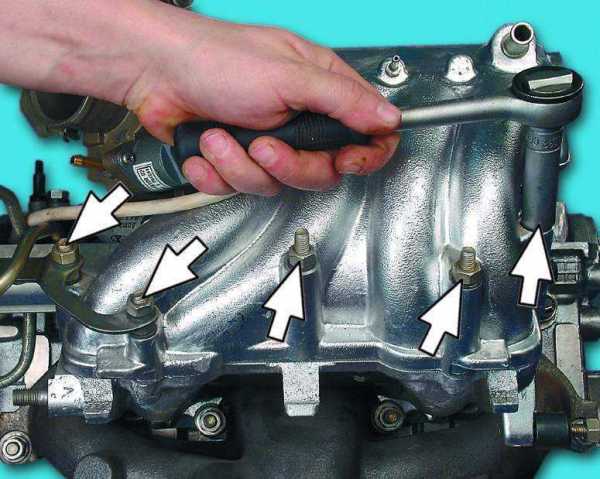

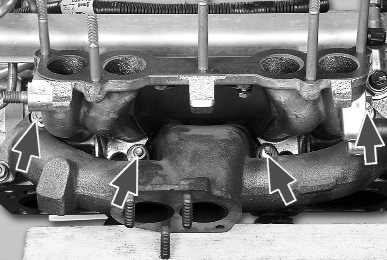

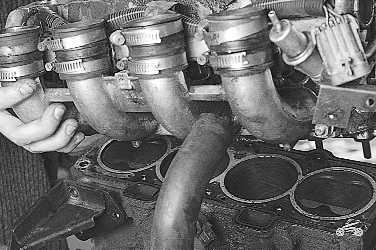

11. Отверните четыре гайки крепления впускной трубы.

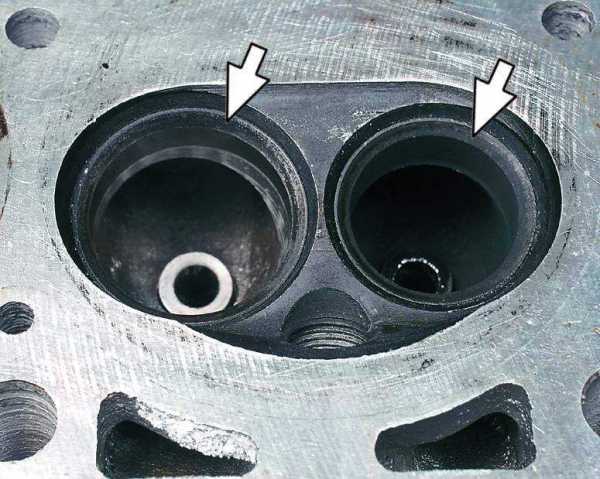

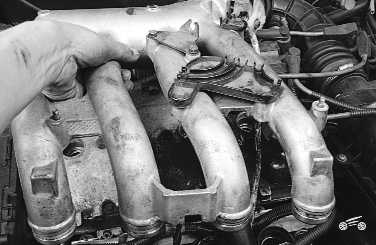

12. Снимите впускную трубу.

13. Отверните две гайки крепления выпускного коллектора и снимите коллектор.

14. Аккуратно снимите две прокладки впускной трубы и выпускного коллектора.

ПОЛЕЗНЫЙ СОВЕТЕсли прокладки не повреждены и не сильно обжаты, их можно использовать вторично. Пригоревшие прокладки осторожно отделите с помощью отвертки.

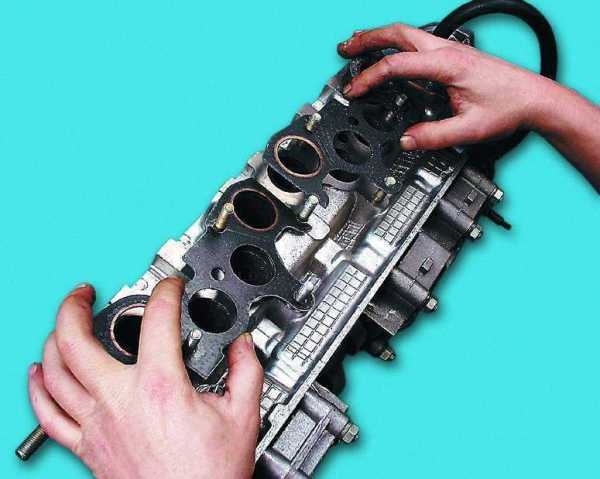

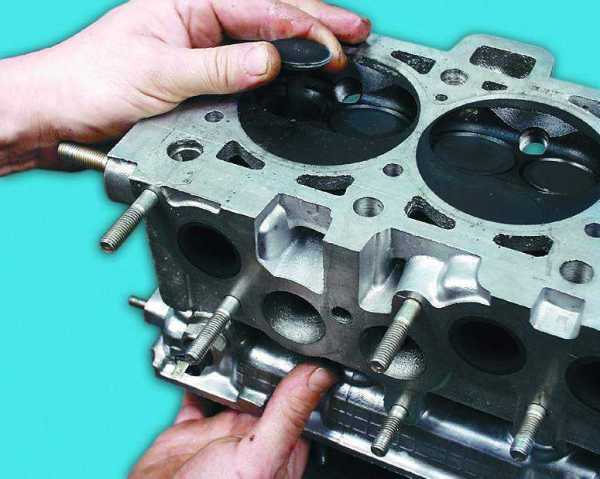

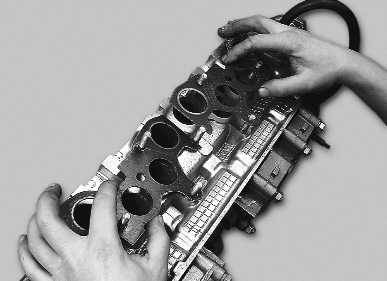

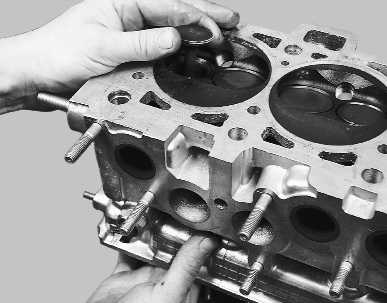

15. Установите головку блока цилиндров корпусами подшипников вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

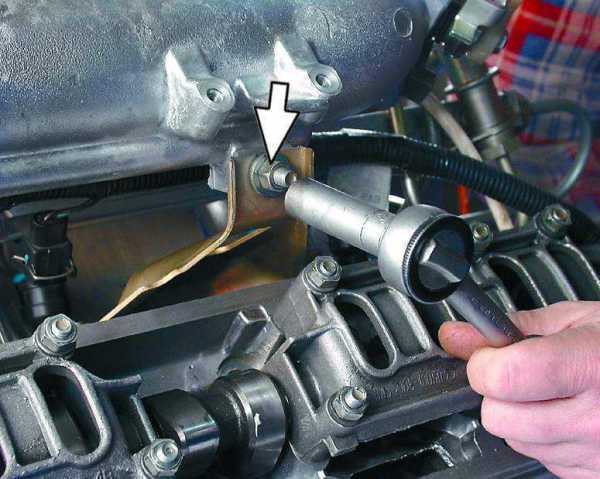

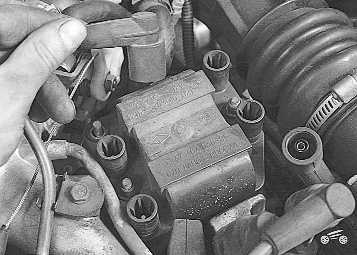

16. Отверните две гайки и болт крепления задней крышки головки блока. При этом обратите внимание, что под головкой болта установлено уплотнительное кольцо. Снимите заднюю крышку головки блока.

17. Выверните свечи зажигания.

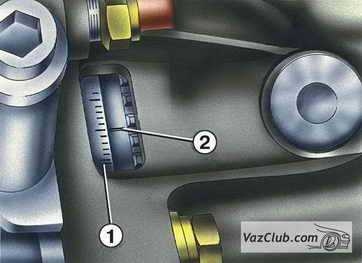

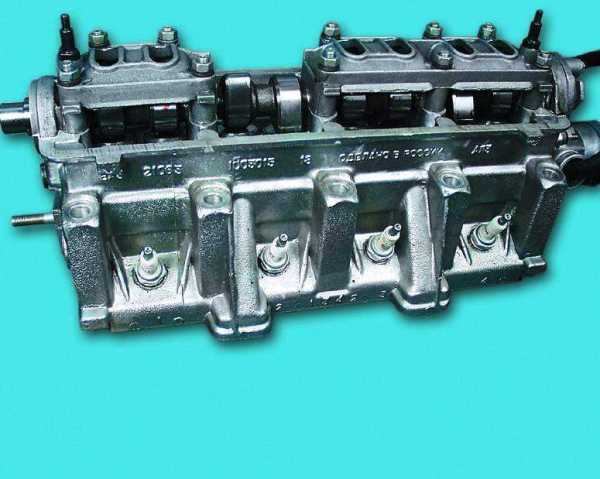

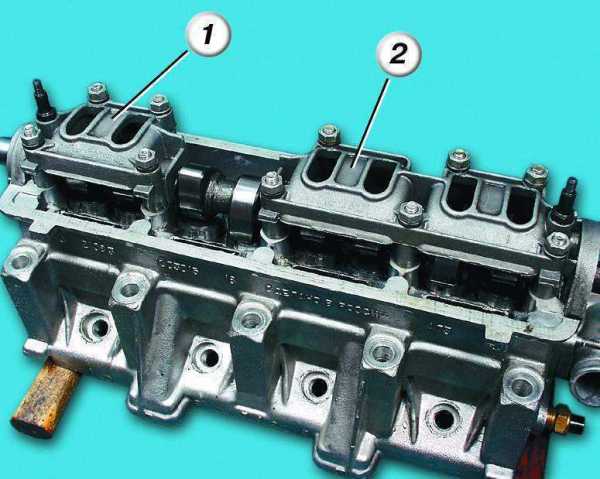

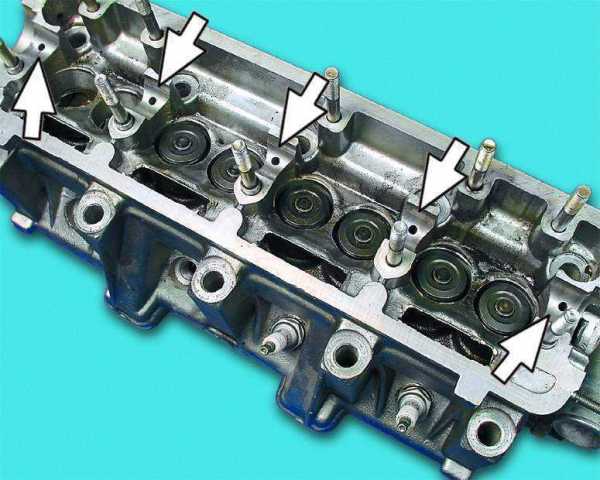

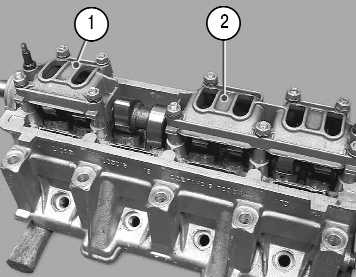

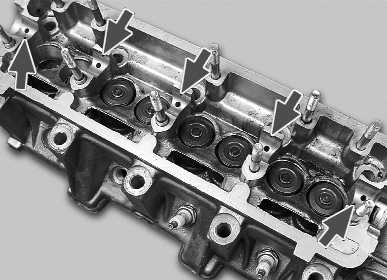

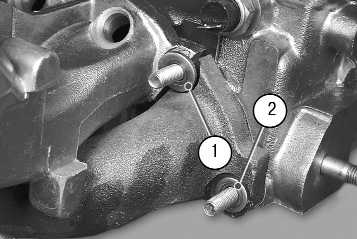

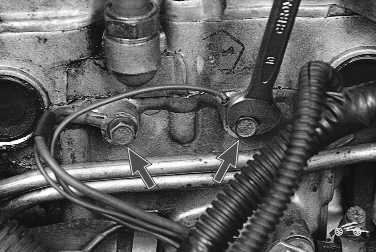

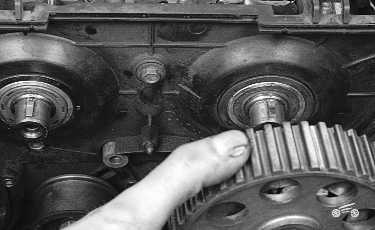

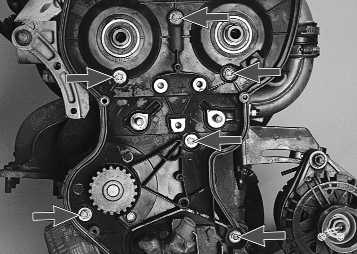

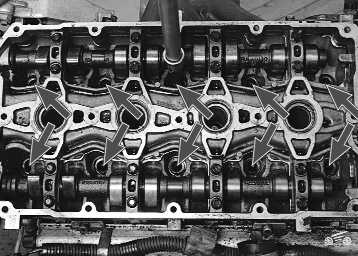

18. Отверните равномерно четыре гайки крепления переднего 1 и шесть гаек крепления заднего 2 корпусов подшипников распределительного вала и снимите шайбы. Затем снимите оба корпуса.

19. Если шпонка в пазу распределительного вала сидит неплотно, выньте ее, чтобы не потерять.

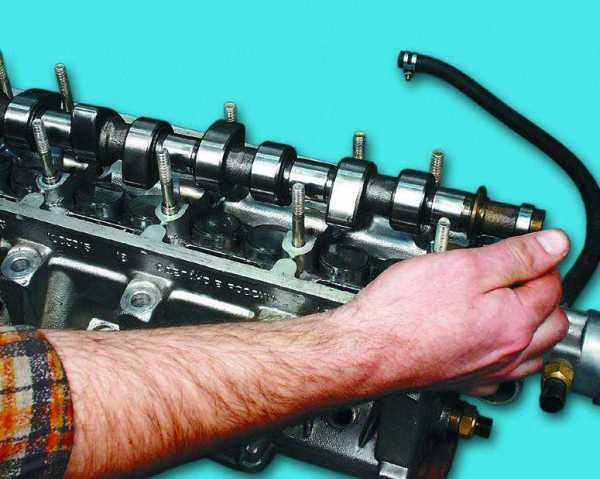

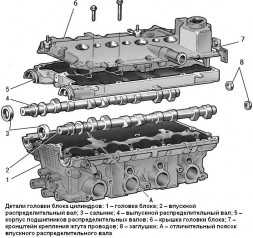

20. Снимите распределительный вал с головки блока.

21. Снимите сальник с распределительного вала.

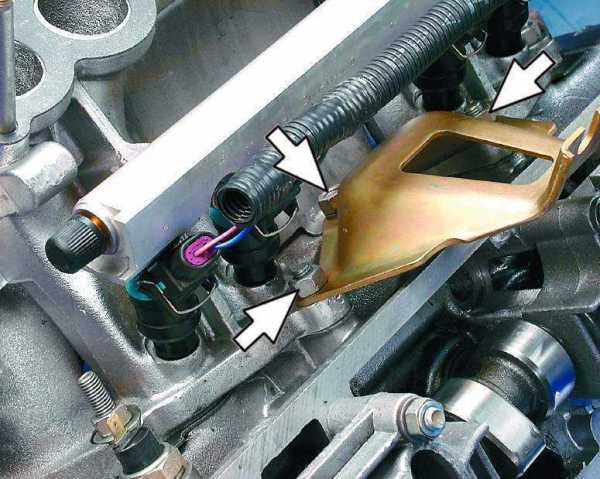

22. Выньте толкатели 1 клапанов вместе с регулировочными шайбами.

ПРЕДУПРЕЖДЕНИЕ

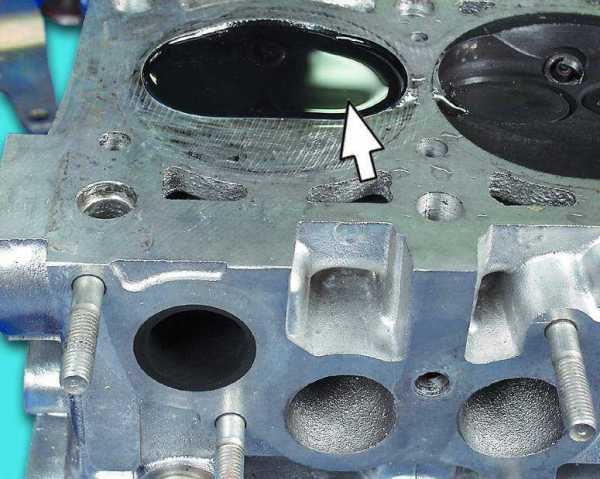

23. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Уберите заусенцы и забоины на плоскости головки блока.

24. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и щупом измерьте зазор между плоскостью головки и линейки. Замените головку, если зазор превысит 0,1 мм.

25. Для проверки герметичности головки, отвернув две гайки крепления, снимите патрубок.

26. Заглушите отверстие в головке блока под патрубок. Это можно сделать, например, установив глухую прокладку из плотного картона под патрубок и завернув гайки крепления.

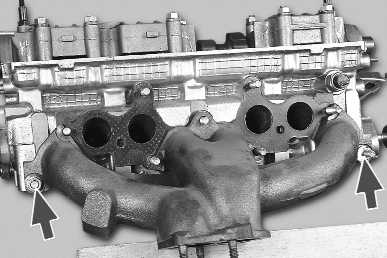

27. Залейте керосин в каналы водяной рубашки. Если уровень керосина понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку.

28. Проверьте состояние опорных поверхностей под шейки вала на головке блока и корпусах подшипников. Если хотя бы на одном из них имеются следы износа, задиры или глубокие риски, замените головку и корпуса подшипников.

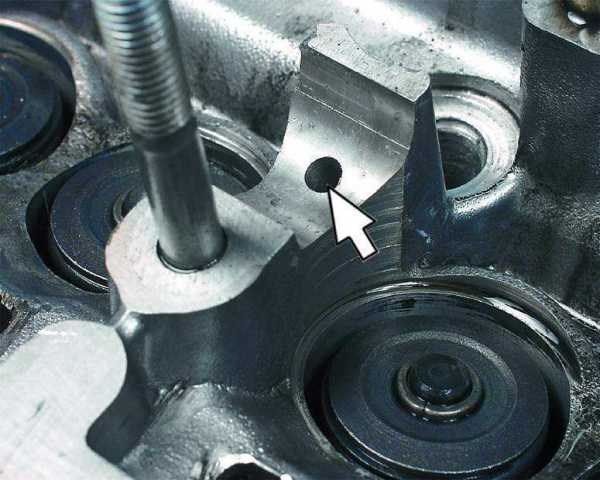

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами)...

30. ...залейте бензин в масляные каналы во всех опорах распределительного вала и выдержите 15–20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

31. Для проверки герметичности клапанов залейте керосин в камеры сгорания. Если в течение трех минут керосин не просочится из камер сгорания – клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны.

ПРИМЕЧАНИЕ

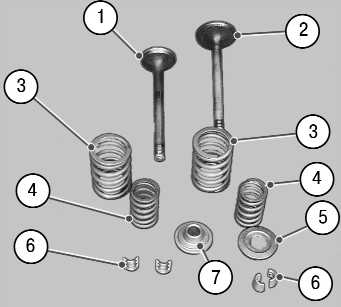

4 – внутренняя пружина; 5 – верхняя тарелка; 6 – сухарь; 7 – нижняя тарелка. Для замены или притирки клапанов все эти детали нужно демонтировать из головки блока цилиндров.

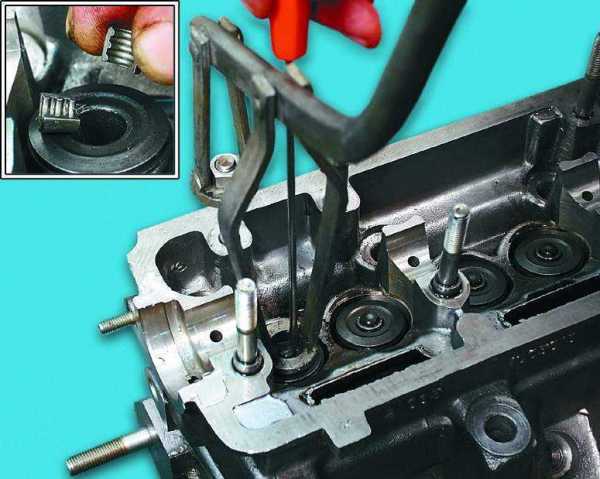

32. Установите под снимаемый клапан подходящий упор, например подшипник 1.

33. Установите приспособление для сжатия пружин клапанов и сожмите с его помощью пружины клапана. Выньте с помощью отвертки или пинцета два сухаря.

34. Выньте верхнюю тарелку пружины, наружную и внутреннюю пружины клапана. Аналогичным образом выньте сухари, тарелки и пружины остальных клапанов.

35. Промаркируйте клапаны номерами цилиндров, например накерните.

36. Подтолкнув клапаны снизу, выньте их из головки блока.

37. Снимите маслосъемные колпачки приспособлением или пассатижами (подробнее см. «Замена маслосъемных колпачков»).

38. Снимите нижние тарелки пружин клапанов.

39. Очистите нагар с клапанов подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапаны.

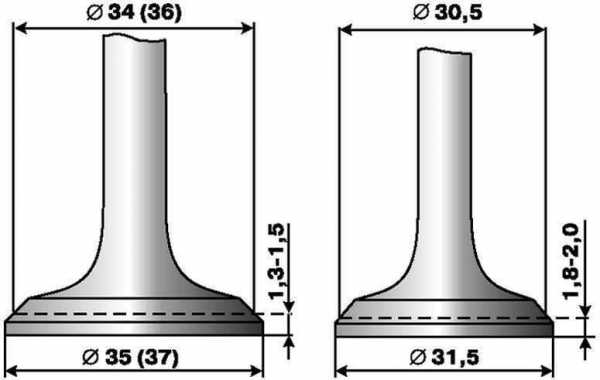

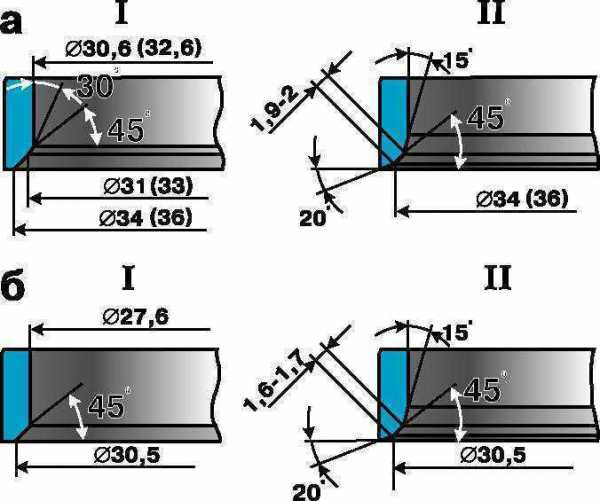

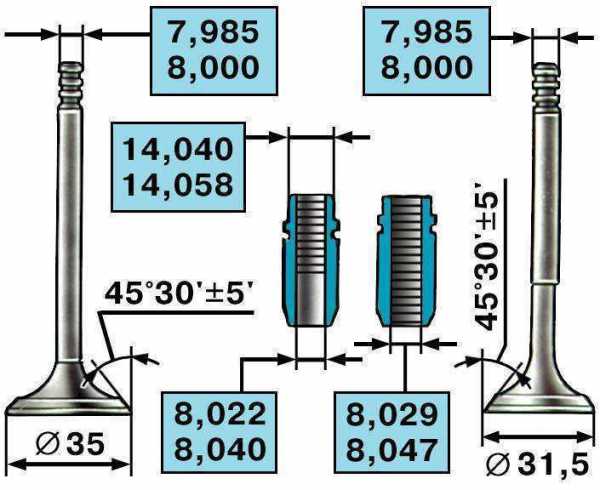

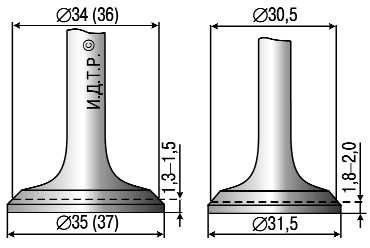

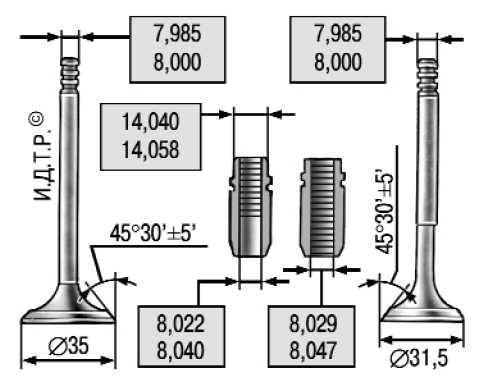

4.6. Размеры тарелок клапанов

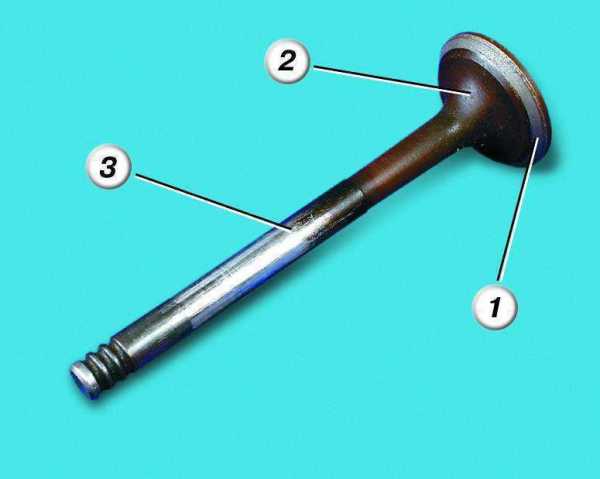

40. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3 клапана, коробление тарелки 2 клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. «Притирка клапанов»).

41. В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовке надо выдержать размеры, указанные на рис. 4.6.

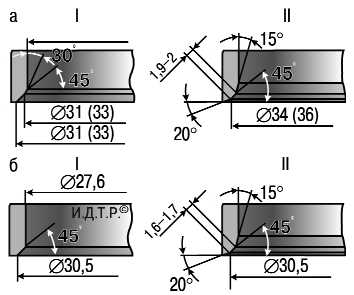

4.7. Размеры седел клапанов: а – седло впускного клапана; б – седло выпускного клапана; I – новое седло; II – седло после ремонта

42. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

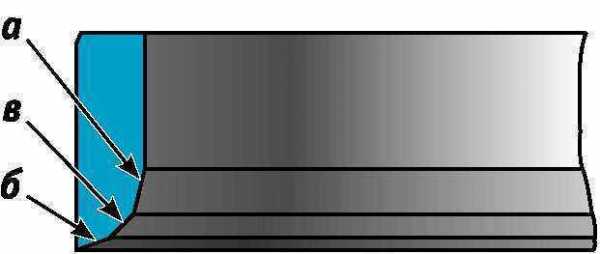

4.8. Места обработки фасок седел клапанов

43. Более значительные дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, указанные на рис. 4.7. Седла рекомендуется шлифовать в специализированной мастерской.

44. Имея слесарный навык, это можно сделать вручную с помощью набора специальных фрез. Вначале обрабатывается фаска «а», (рис. 4.8) под углом 15°, затем фаска «б» под углом 20° и фаска «в» под углом 45°. После шлифовки необходимо притереть клапаны (см. «Притирка клапанов»).

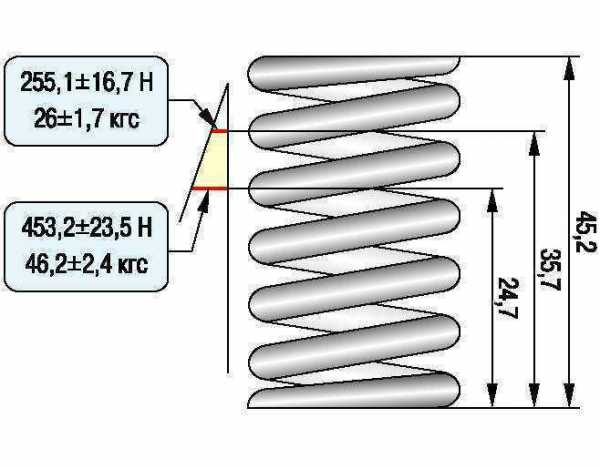

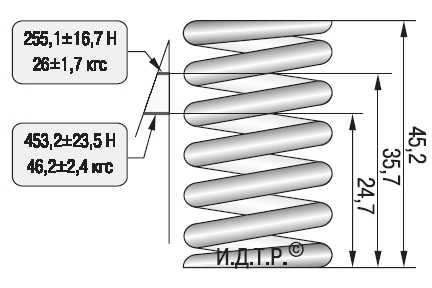

4.9. Параметры проверки наружной пружины

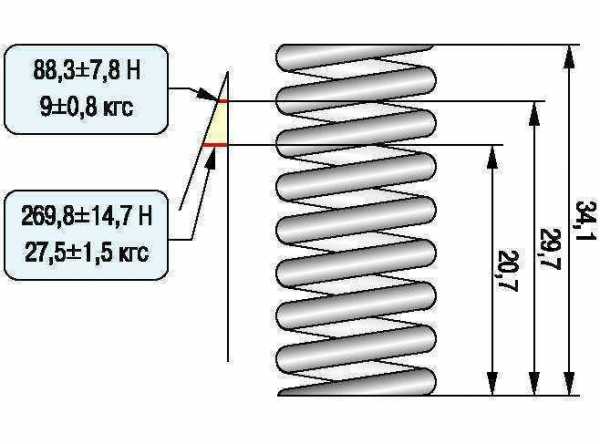

45. Проверьте состояние наружной и внутренней пружин клапанов. Искривленные, поломанные или имеющие трещины пружины замените.

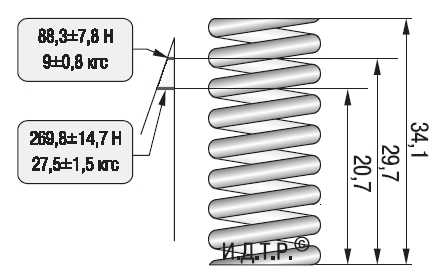

4.10. Параметры проверки внутренней пружины

46. Для проверки упругости наружной пружины (рис. 4.9) измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам, замените ее.

47. Для проверки упругости внутренней пружины (рис. 4.10) измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам, замените ее.

4.11. Размеры клапанов и их направляющих втулок: величина зазоров между клапаном и направляющей втулкой, мм: номинальный зазор для впускных клапанов...0,022–0,055 номинальный зазор для выпускных клапанов...0,029–0,062 предельно допустимый зазор для впускных и выпускных клапанов...0,300

48. Осмотрите толкатели клапанов. Если на рабочей поверхности 1 толкателя есть задиры, царапины и пр., замените толкатели. На рабочих поверхностях регулировочных шайб 2 не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. При таких дефектах шайбы надо заменить. На шайбах допускаются концентрические следы приработки с кулачками распределительного вала.

49. Проверьте зазоры между направляющими втулками и клапанами (рис. 4.11).

Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана. Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер).

50. Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается или зазор превышает предельно допустимый, замените направляющую втулку. Для этого выпрессуйте со стороны камеры сгорания дефектную втулку специальной оправкой.

51. В запасные части поставляются втулки со стопорными кольцами 1. Втулки имеют увеличенный наружный диаметр и уменьшенный диаметр отверстия под клапан.

52. Смазав втулку моторным маслом, вставьте ее в специальную оправку и запрессуйте со стороны распределительного вала до упора стопорного кольца в головку блока. Разверните отверстие во втулке с помощью развертки до 8,022–8,040 мм для впускных клапанов и до 8,029–8,047 мм – для выпускных.

53. Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов», с. 55).

54. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав их стержни моторным маслом.

55. Установите нижние тарелки пружин клапанов.

56. Установите маслосъемные колпачки (см. «Замена маслосъемных колпачков»).

57. Замените распределительный вал, если на его шейках и кулачках имеются следы износа, задиры и глубокие риски. В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение шеек распределительного вала (оно не должно превышать 0,02 мм) и зазор между отверстиями опор и шейками распределительного вала, который не должен превышать 0,2 мм (зазор для новых деталей 0,069–0,110 мм).

58. Установите распределительный вал и корпуса подшипников (см. «Замена маслосъемных колпачков»).

59. Установите прокладки, выпускной коллектор и впускную трубу. Обратите внимание, что под гайками (4 шт.), крепящими одновременно впускную трубу и выпускной коллектор, установлены шайбы 1 большего диаметра, чем шайбы 2 под остальными гайками, а...

60. ...под гайками крепления кронштейна ресивера шайбы не устанавливаются.

Установите головку на блок цилиндров (см. «Замена прокладки головки блока цилиндров» в подразделе «Замена деталей уплотнения двигателя»), проверьте зазоры в приводе клапанов и при необходимости отрегулируйте их (см. «Регулировка зазоров в приводе клапанов»).

vaz-omg.ru

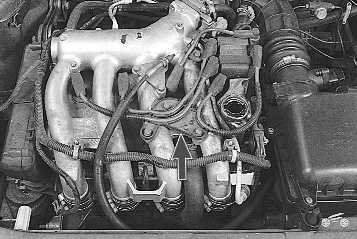

Как снять и ремонтировать ГБЦ двигателя ВАЗ-2112 автомобиля ВАЗ-2110

Снятие и ремонт головки блока цилиндров проводим при замене прокладки ГБЦ и ремонте клапанного механизма.

Отсоединяем минусовой провод от аккумулятора, сливаем охлаждающую жидкость.

Отсоединяем трос привода дроссельной заслонки, приемную трубу, "массовые" провода с левого торца головки, разъемы датчиков температуры охлаждающей жидкости и давления масла, шланги отводящего патрубка системы охлаждения.

Снимаем ресивер с дроссельным узлом (смотрим статью – «Снятие ресивера»).

Снимаем впускной коллектор (смотрим статью – «Снятие впускного коллектора»).

Снимаем топливную рампу с форсунками и трубками (статья – «Снятие рампы и форсунок»).

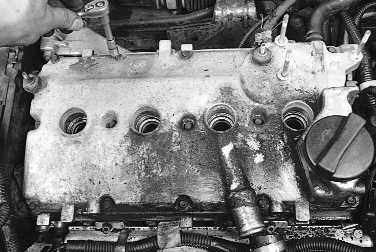

Снимаем крышку головки цилиндров (статья – «Снятие крышки ГБЦ»).

Снимаем кронштейн задней опоры силового агрегата.

Снимаем шкивы распределительных валов (статья – «Замена гидрокомпенсатора клапанов»).

Демонтировать головку можно, не снимая впускной и выпускной коллекторы.

|

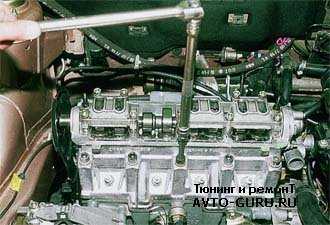

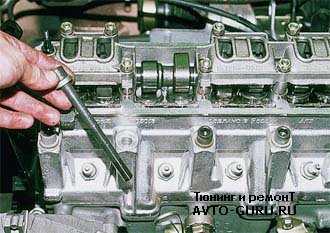

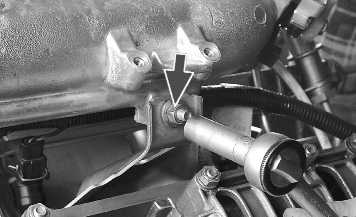

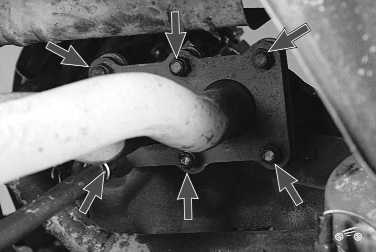

1. Шестигранником "на 10" отворачиваем десять болтов крепления головки блока цилиндров. Вынимаем болты с шайбами.

|

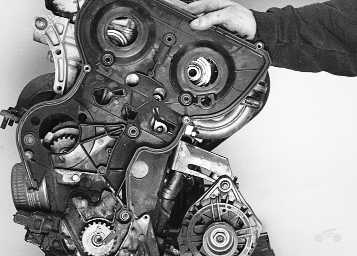

2. Снимаем головку блока цилиндров.

|

|

3. Извлекаем прокладку ГБЦ

|

У Демонтируем корпус подшипников распределительных валов, снимаем распределительные валы и вынимаем гидротолкатели (см. Замена гидротолкателей клапанов двигателя ВАЗ-2112).

|

|

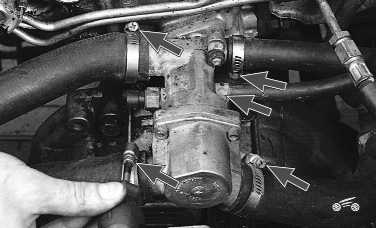

4. Ключом "на 13" отворачиваем две гайки крепления отводного патрубка системы охлаждения.

|

5. Снимаем патрубок со шпилек.

|

|

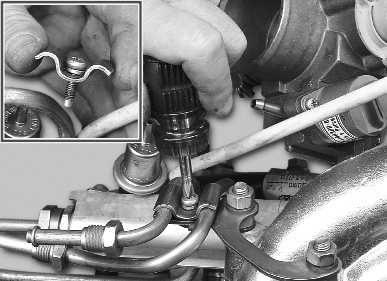

6. Ключом "на 21" отворачиваем датчик указателя температуры охлаждающей жидкости.

|

Рассухариваем клапаны, снимаем пружины с тарелками (см. Замена маслоотражательных колпачков клапанов двигателя ВАЗ-2112). Для упора клапанов при сжатии пружин подкладываем под их тарелки (снизу головки) деревянный брусок.

|

|

7. Вынимаем клапаны из направляющих втулок головки цилиндров.

|

8. Снимаем маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

|

Собираем и устанавливаем головку блока цилиндров в обратной последовательности.

Перед установкой очищаем поверхности блока цилиндров и головки от остатков старой прокладки, грязи и масла.

Смазываем моторным маслом стержни клапанов, отверстия направляющих втулок, отверстия под гидротолкатели и новые маслоотражательные колпачки.

Удаляем из резьбовых крепежных отверстий блока цилиндров масло и охлаждающую жидкость.

Новую прокладку и головку цилиндров устанавливаем на блок по двум центрирующим втулкам.

р ис. 9 ис. 9 |

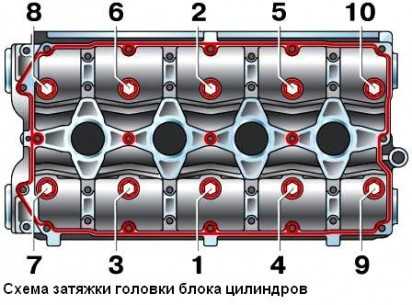

Устанавливаем болты крепления и затягиваем их в три приема по схеме

первый прием – затяжка 20 Нм (2 кгс.м)

второй прием – доворот на 90°

третий прием – доворот на 90°.

Болты крепления головки допускается применять повторно только в случае, если они вытянулись до длины не более 95 мм. Если она больше, заменяем болт новым.

Номер болта по каталогу – 2112-1003271

Номер прокладки ГБЦ по каталогу: - 2112-1003020; 2112-1003020-01; 2112-1003020-11.

Некоторые операции по ремонту ГБЦ можно посмотреть в статье: - «Ремонт ГБЦ»

autoruk.ru

Снятие головки блока цилиндров на автомобиле - Особенности ремонта двигателя ВАЗ-2112

Вам потребуются: ключи «на 10», «на 13», «на 17», «на 21», свечной ключ, пассатижи.

1. Отсоедините провод «массы» от аккумуляторной батареи.

2. Отверните гайки крепления декоративного кожуха двигателя...

3. ...и снимите кожух.

4. Отсоедините высоковольтные провода от свечей и модуля зажигания...

5. ...и выньте их из держателя на ресивере.

6. Отверните шесть гаек крепления приемной трубы к выпускному коллектору.

7. Отверните гайки крепления и снимите накладку кронштейна крепления приемной трубы.

8. Отсоедините приемную трубу от выпускного коллектора.

ПРИМЕЧАНИЕ

9. Отсоедините провода от датчика давления масла...

10. …от датчика температуры охлаждающей жидкости системы управления двигателем...

11. ...и от датчика указателя температуры охлаждающей жидкости.

12. Отверните гайку крепления и снимите «массовый» провод со шпильки выпускного патрубка системы охлаждения.

13. Выверните болты крепления и отсоедините два «массовых» провода от головки блока цилиндров.

14. Ослабив хомуты, отсоедините от дроссельного узла шланги подвода и отвода охлаждающей жидкости...

15. ...шланг малой ветви системы вентиляции картера...

16. ...воздухоподводящий патрубок...

17. ...и шланг продувки адсорбера.

18. Отсоедините колодки жгутов проводов от датчика положения дроссельной заслонки и регулятора холостого хода.

19. Отсоедините от ресивера шланг вакуумного усилителя тормозов...

20. ...и шланг регулятора давления топлива.

21. Ослабьте затяжку регулировочных гаек оболочки троса привода дроссельной заслонки...

22. ...и отсоедините оболочку от кронштейна на ресивере.

23. Отсоедините трос привода дроссельной заслонки от сектора дроссельного узла и отведите трос в сторону.

24. Выверните болты крепления держателей моторного жгута и, отсоединив держатели от ресивера, отведите жгут в сторону.

25. Отверните две гайки крепления ресивера к крышке головки блока цилиндров...

26. ...ослабьте хомуты четырех муфт, соединяющих ресивер с впускной трубой...

27. ...и снимите ресивер.

28. Отверните гайки штуцеров сливного и подающего топливных шлангов и отсоедините их от трубок топливопроводов.

ПРЕДУПРЕЖДЕНИЕ

29. Выверните винт крепления кронштейна топливопроводов к головке блока цилиндров и снимите кронштейн.

30. Разъедините разъем жгута проводов форсунок...

31. ...и выверните болты крепления колодки жгута к крышке головки блока цилиндров.

32. Ослабьте хомут крепления и отсоедините шланг системы вентиляции картера от крышки головки блока цилиндров.

33. Выверните болт кронштейна направляющей указателя уровня масла...

34. ...и снимите направляющую вместе с указателем.

35. Отверните гайки крепления термоэкрана выпускного коллектора...

36. ...и снимите термоэкран.

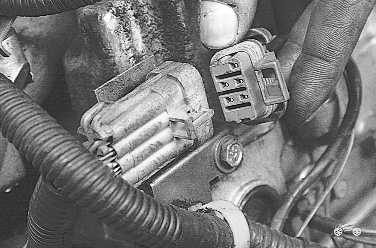

37. Отверните две гайки крепления модуля зажигания...

38. ...и снимите модуль вместе с высоковольтными проводами.

39. Ослабьте хомут крепления шланга большой ветви системы вентиляции картера...

40. ...и отсоедините шланг от воздухоподводящего патрубка.

41. Ослабьте хомуты крепления и отсоедините шланги от термостата и выпускного патрубка.

42. Выверните болты крепления крышки головки блока цилиндров...

43. ...и снимите крышку.

44. Выверните болты крепления и снимите переднюю защитную крышку ремня привода распределительных валов.

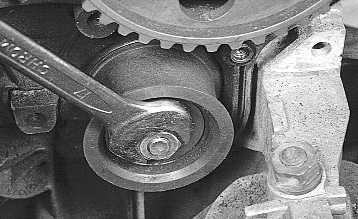

45. Ослабьте гайку крепления натяжного ролика...

46. ...и снимите ремень.

47. Придерживая шкивы распределительных валов от проворачивания, выверните болты крепления шкивов, снимите шкивы и извлеките шпонки из пазов хвостовиков валов.

ПРИМЕЧАНИЕ

48. Снимите натяжной ролик.

49. Отверните гайку крепления и снимите опорный ролик.

4.21. Порядок затяжки болтов крепления головки блока цилиндров

50. Выверните болты крепления...

51. ...и снимите заднюю защитную крышку ремня (для наглядности данная операция показана на снятом двигателе).

52. Выверните болты крепления головки блока цилиндров к блоку цилиндров в порядке, обратном затяжке (Рис. 4.21)...

53. ...и снимите головку блока с двигателя.

vaz-omg.ru

2110 » | |

|

| ||

| 2110 , , . . "" , .

.

, (-2110), ( ).

, .

-2110 - .

, , .

.

. . .

" 10" .

.

. ( ).

.

" 13" .

. . . , . . . (. ... . " "): 20 ͕ (2 ) 69,485,7 ͕ (7,18,7 ) 90; 90. , 135,5 . , .2110 » | ||

:" 2110" | ||

avto-guru.ru

станавливаем головку на верстак

станавливаем головку на верстак