Как снять головку блока цилиндров

Как снять и заменить головку блока цилиндров на Ford Focus?

Эта статья полезна тем, кто столкнулся с проблемой демонтажа и ремонта головки блока цилиндров Форд Фокус. Несмотря на сложность устройства ГБЦ, каждый водитель сможет ее самостоятельно снять и заменить. Главное в таком деле – соблюдать ряд технологических операций. Воспользовавшись нашими рекомендациями, вы сможете сэкономить семейный бюджет.

Эта статья полезна тем, кто столкнулся с проблемой демонтажа и ремонта головки блока цилиндров Форд Фокус. Несмотря на сложность устройства ГБЦ, каждый водитель сможет ее самостоятельно снять и заменить. Главное в таком деле – соблюдать ряд технологических операций. Воспользовавшись нашими рекомендациями, вы сможете сэкономить семейный бюджет.

Когда нужна замена ГБЦ

Головка блока цилиндров Форд Фокус – это часть двигателя, от работы которой зависят многие жизненно-важные механизмы и детали мотора.

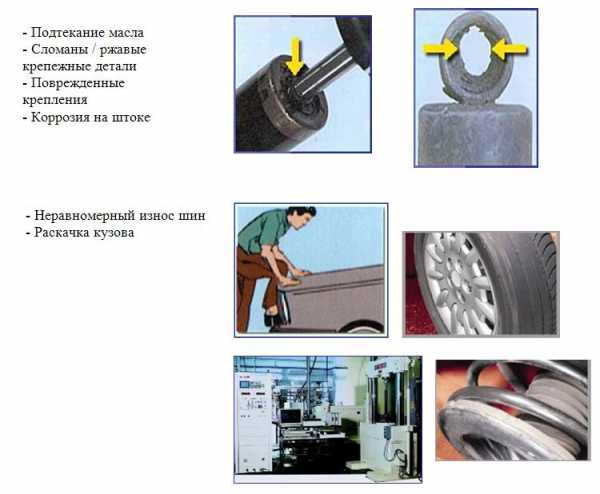

Если под головкой блока цилиндров подтекает масло или есть следы подтекания охлаждающей жидкости, то надлежит заменить прокладки ГБЦ или вся ГБЦ потребует замены.

Замена головки блока цилиндров Форд Фокус может понадобиться, если образовались трещины в ГБ, деформировались плоскости блока, истек срок годности постели распредвала.

Обратите внимание! Для протяжки болтов крепления снимать ГБЦ не нужно.

Причины появления неисправностей

Замена ГБЦ может понадобиться, если двигатель часто перегревался.

Важно! Систематический перегрев двигателя провоцирует образование трещин в металлических вкладышах, которые стоят между седлами клапанов.

Причиной появления неполадок может быть износ прокладки головки блока цилиндров.

Как заменить головку блока цилиндров

Каждый водитель должен знать, как самому снять головку блока цилиндров. Это умение потребуется для замены ГБЦ, для проведения ремонтных работ или для диагностики ГБЦ (на предмет герметичности) на специальном стенде на СТО.

Знаете ли вы? Снимать ГБЦ нужно с напарником, потому что она достаточно тяжелая.

Необходимый инструмент для замены ГБЦ Форд Фокус

Для осуществления работ по демонтажу и замене ГБЦ вам может потребоваться:

- Комплект головок.

- Набор гаечных ключей.

- Набор отверток.

- Плоскогубцы.

- Приспособления для снятия ремня ГРМ.

- Динамометрический ключ.

- Руководство по обслуживанию вашей модели двигателя.

Процесс снятия и установки

Снятие и установка ГБЦ происходит в три этапа:

- Подготовка к снятию.

- Снятие ГБЦ.

- Установка ГБЦ на место.

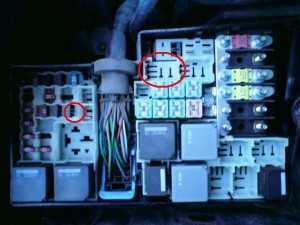

- Снять АКБ.

- Снять провода системы зажигания.

- Снять все трубопроводы и шланги, идущие к двигателю.

- Демонтировать топливные магистрали.

- Снять все навесное оборудование (стоит на ГБЦ). Оно не должно затруднять снятие ГБЦ.

Обратите внимание! Снимая каждый трубопровод/шланг, помечайте его маркером – это упростит вам задачу во время обратной сборки.

- · Снять крышку ГБЦ.

- · Снять крышку ГРМ, ремня зубчатого шкива.

- · Аккуратно снять болты крепления ГБЦ (схема снятия болтов есть в руководстве по ремонту вашей модели двигателя).

- · Снять ГБЦ. После этого можно будет устранить возникшие неисправности: выполнить ремонт узлов и механизмов, поменять прокладки ГБЦ и т.д.

Важно! Не забывайте попутно осуществить диагностику: осмотрите сальники распредвала.

Знаете ли вы? Болты крепления ГБЦ надлежит выкручивать с остывшего двигателя.

Важно! При снятии ГБЦ обязательно надлежит менять прокладки (даже если они в полном порядке).

Установка ГБЦ происходит в обратном порядке снятию. Если вы использовали маркер при снятии шлангов, то дела монтажа пойдет быстрее. После окончательной установки проверьте все на герметичность: запустите мотор на малых оборотах. Визуально оцените результат работы: не подтекает ли масло или охлаждающая жидкость в местах соприкасания ГБЦ с блоком.

Помните! Затяжка болтов крепления производится строго согласно с параметрами усилия затяжного момента, указаными в руководстве по ремонту вашей модели двигателя! Порядок затяжки головки блока цилиндров также описан в руководстве по ремонту.

Разборка и сборка головки блока цилиндров

Разборка блока цилиндров может понадобиться в случае проведения ремонтных работ. Лучше всего осуществлять ее на стенде.

Что нужно для разборки

Чтобы разобрать головку блока цилиндров понадобится стенд и набор специальных инструментов:

- Пневматическая машинка для притирки клапанов.

- Набор зенкеров регулируемых для расточки седел клапанов.

- Набор лопаток для удаления прокладок ГБЦ и герметика.

- Съемник гидрокомпенсаторов клапанов.

- Универсальный рассухариватель для клапанов.

- Присоска для притирки клапанов.

Пошаговая инструкция

При разборке ГБЦ следуйте алгоритму:

- Закрепите ГБЦ на специальном стенде.

- Открутите болты фланца выпускного трубопровода EGR.

- Открутите болты фланца охладителя EGR.

- Демонтируйте охладитель EGR.

- Снимите выпускной и впускной коллектор.

- Снимите заднюю проушину подъема ДВС.

- Снимите выпускной патрубок охлаждающей жидкости.

- Демонтируйте реле давления масла, датчик температуры ГБЦ.

- Снимите переднюю проушину подъема ДВС.

- Уберите жгут проводов свечей подогрева.

- Открутите болты крепления зажима топливной форсунки. Отметьте маркером положение топливных форсунок (так легче будет собрать все обратно).

- Демонтируйте топливные форсунки, зажимы, свечи подогрева.

- Отпустите распредвал. Для этого ослабьте гайки и болты крышек подшипников распредвала на один оборот. Отметьте маркером положение болтов и крышек подшипников распредвала (так легче будет собрать все обратно).

- Снимите распредвал.

- Снимите толкатели клапанов и регулировочные прокладки клапанов (перед этим отметьте их положение).

- Снимите нижние вкладыши подшипников распредвалов (предварительно отметьте их положение).

- Снимите вкладыши крышек подшипников распредвалов (не забудьте отметить их положение).

- Демонтируйте вакуумный насос вакуумного усилителя тормозов и сам привод вакуумного насоса.

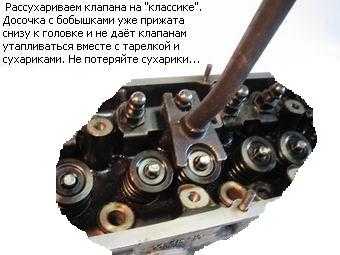

- Рассухаривателем снимите сухари штоков клапанов.

- Снимите клапаны пружины вкупе с тарелками клапанов (помните, что нужно отметить положение, в котором они стояли).

- Специальной лопаткой снимите уплотнения клапанов.

- Снимите клапаны (перед этим отметьте положение, в котором они стояли).

Обратите внимание! Нижнюю тарелку пружины с уплотнительным кольцом стержня клапана можно достать острогубцами.

При сборке ГБЦ следуйте схеме:

- Обработайте клапаны чистым гипоидным маслом.

- Поставьте установочные втулки штоков клапанов над бороздками для сухарей клапанов.

- Поставьте новые уплотнения клапанов. Уберите установочные втулки штоков клапанов. Поставьте клапанные пружины и тарелки клапанов.

- Поставьте сухари штоков клапанов (применяйте специнструмент).

- Нанесите чистое моторное масло на привод вакуумного насоса вакуумного усилителя тормозов.

- Монтируйте привод вакуумного насоса.

- Наденьте новое уплотнительное кольцо круглого сечения вакуумного насоса.

- Монтируйте вакуумный насос.

- Поставьте вкладыши крышек подшипников распредвалов.

- Нанесите на вкладыши чистое моторное масло.

- Монтируйте нижние вкладыши подшипников распредвалов и нанесите на них чистое моторное масло.

- Смажьте чистым моторным маслом толкатели клапанов и регулировочные прокладки.

- Монтируйте толкатели и регулировочные прокладки. Надпись на регулировочных прокладках клапанов направлена вниз.

- Монтируйте распредвал в ГБЦ. Большой полукруг направлен вверх.

- На крышку подшипника в нужных местах положите герметик.

- Монтируйте крышки подшипников распредвалов.

- Затяните крепления крышек подшипников распредвалов.

- Монтируйте новое масляное уплотнение распредвала.

- Поставьте свечи подогрева.

- Поставьте новые уплотнительные шайбы топливных форсунок и установите форсунки и соответствующие зажимы.

- Поставьте новые болты крепления зажимов топливных форсунок.

- Верните на место жгут проводки для свечей подогрева.

- Монтируйте переднюю проушину подъема ДВС, новый датчик температуры головки цилиндров (СНТ).

- Запитайте реле давления масла.

- Поставьте новый соединитель выпуска охлаждающей жидкости.

- Монтируйте заднюю проушину подъема ДВС.

- Поставьте новую прокладку впускного коллектора и новые самоконтрящиеся гайки.

Важно! Стрелки на крышках подшипников распредвалов должны быть устремлены к передней части мотора.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

Как снять головку блока цилиндров ВАЗ-2109

Страница 1 из 4

Головку блока цилиндров снимаем для замены прокладки между блоком и головкой. Так же при ремонте двигателя или при ремонте самой головки блока.

Признаки прогара прокладки ГБЦ хорошо описаны в статье – «Указания по замене прокладки ГБЦ».

Подготавливаем автомобиль для этой работы. Работу можно выполнять как на смотровой канаве, так и на подъемнике. Отсоединяем минусовую клемму аккумулятора. Сливаем охлаждающую жидкость.

|

1. Отворачиваем болты крепления и снимаем защиту картера |

2. Отверните две гайки крепления приемной трубы к кронштейну под днищем автомобиля. Затем отверните два болта крепления кронштейна к кузову и снимите кронштейн. |

|

3. Отогните концы стопорных пластин гаек крепления приемной трубы к выпускному коллектору. |

4. Отверните четыре гайки крепления приемной трубы к выпускному коллектору. |

|

5. Отверните две гайки и снимите хомут. |

6. Разъедините приемную трубу глушителя и трубу резонатора, вынув при этом уплотнительное кольцо. Снимите приемную трубу глушителя. |

|

7. Отворачиваем гайку крепления фильтра и снимаем шайбу |

8. Отстегните четыре пружинных зажима |

|

9. Снимите крышку воздушного фильтра |

10. Вынимаем из корпуса фильтрующий элемент |

|

11. Ослабляем затяжку хомутов и снимаем шланги с патрубков на крышке клапанов |

12. Отворачиваем четыре гайки |

|

13. Снимаем со шпилек корпус фильтра и шланг забора воздуха от патрубка. Отсоедините шланг от корпуса фильтра, предварительно ослабив затяжку хомута. |

14. Отсоединяем от шланга держатель пластмассовый и снимаем шланг с патрубка на крышке клапанов. |

avtomechanic.ru

Как проверить головку блока 🚩 все о головки двигателя в видео 🚩 Ремонт и сервис

Вам понадобится

- - высокооборотистая ручная машинка для полировки и обработки с несколькими шлифовальными головками и скребками.

Инструкция

Для доработки впускного канала установите клапаны одинаковой ширины, с одинаковыми углами и идеально круглые. Кроме того, снимите фаску в 30 градусов и удалите все острые углы на нижней стороне впускного клапана. Обработайте впускной канал вокруг направляющей втулки клапана так, чтобы все препятствия для потока топливно-воздушной смеси были уменьшены по высоте и ширине. Металл убирайте только из тех областей, которые заметно ограничивают прохождение потока. Чрезмерная шлифовка может привести к снижению мощности.

В области седла впускного клапана найдите характерный выступ чуть ниже этого седла. Тщательно обработайте эту область. Опять же удаляйте металл только из тех областей, которые существенно ограничивают воздушный поток. Переход от области седла клапана в направлении потока должен быть плавным, без выступов, с обработкой по плавному радиусу. Отверстие впускного канала проточите так, чтобы оно имело не традиционную прямоугольную форму, а трапециевидную. При этом не удаляйте металл с нижней части канала. Кроме того, проведите грубую шлифовку поверхности впускного канала бруском или наждачной бумагой с зернистостью 80-100.

Для дальнейшего повышения характеристик двигателя приобретите и установите ГБЦ для гоночных двигателей и распределительные валы с увеличенным подъемом клапанов. Выбирая распредвал, учтите, что для простой форсировки мотора достаточно подъема клапанов в 12,7 мм с бронзовыми направляющими их втулок. При подъеме клапанов до 14 мм обязательно используйте роликовые коромысла (ракеты), увеличивающие срок службы стержня клапана и направляющих втулок. Гоночные двигатели могут иметь подъем клапанов до 15 мм, но ресурс упомянутых деталей будет заметно меньше. Двигатели для кольцевых и внедорожных соревнований используют распредвалы с высотой подъема клапанов до 16,5 мм, а на дрегстерах до 17,8-21,6 мм, но и ресурс механизма привода клапанов ограничен часами или минутами.

При установке спортивного распределительного вала клапанные пружины замените на специально рассчитанные пружины для конкретного распредвала. При использовании бронзовых направляющих втулок выбирайте такие, которые снабжены тефлоновыми уплотнителями. Они удержат масло от попадания в каналы при высоком давлении в выпускной системе форсированных двигателей.

Снимите ГБЦ и нанесите слой пластилина к головке поршня. Установите ГБЦ с негодной прокладкой, затяните крепление, установите и отрегулируйте коромысла и штанги. Проверните коленвал не менее чем на 2 полных оборота. Снимите ГБЦ и измерьте толщину слоя пластилина в самом тонком месте. Он должен составлять не менее 2 мм в области впускного клапана и не менее 2,5 мм в области выпускного. Проверьте таким образом каждый цилиндр, чтобы убедиться в том, что разброс в параметрах деталей не приведет к контакту поршня и клапана.

Для модернизации камер сгорания отполируйте ее поверхность. Это уменьшит поглощение тепла, которое может быть направлено на создание дополнительной мощности и уменьшит образование нагара. После обработки клапанов измерьте объемы всех камер сгорания, чтобы при их обработке выровнять камеры во всех цилиндрах. Избегайте чрезмерного увеличения камеры сгорания. Не изменяйте форму камер сгорания до тех пор, пока не изучите влияние проведенных модификаций ГБЦ на распространение пламени в цилиндрах двигателя. Обработку камер сгорания проводите только после обработки клапанов. Выполняя работы, примите меры защиты клапанов и седел от случайных повреждений (имитаторы клапанов).

www.kakprosto.ru

Ремонтируем головку блока цилиндров в домашних условиях.

Сразу предупреждаю, что без слесарных навыков и специального инструмента (фото см. ниже) самостоятельно выполнить эту работу невозможно.

Ремонт головки блока цилиндров, обычно, требуется после пробега автомобилем более 200 — 300 тысяч километров, подразумевается замена изношенных направляющих втулок клапанов и самих клапанов. Замену маслоотражательных колпачков не будем считать ремонтом головки т. к. эта процедура не требует её снятия с двигателя и освоена уже многими автомобилистами, и требует 2-а — 3-и часа времени. Но!!! Хочу предупредить «любителей» и профессионалов, что эта простая процедура нередко заканчивается и настоящим ремонтом головки. Будьте очень внимательны и аккуратны при снятии и запрессовке маслоотражательных колпачков. Металл направляющей втулки очень хрупок и неопытные «мастера», бывает, обламывают верхнюю часть втулки, на которой сидит колпачок. И тогда начинается процедура, о которой я и расскажу ниже.

Как снять — поставить головку рассказывать не буду, только кратко напомню. Не забудьте слить тосол, перед снятием совместите установочные метки коленчатого вала и распредвала, приготовьте новую прокладку под головку и обзаведитесь динамометрическим ключом.

Итак приступаем к работе. Головка снята и у нас в руках, если вы новичок в этом деле, то запомните как стоит распредвал, чтоб потом не ломать свою голову( ориентируйтесь по пазу шпонки шкива на 08-х и по штифту под шестерню на 01-х). Снимаем распредвал (на 01-х это уже сделано, на 08-х тоже можно снять на моторе), поочерёдно ослабляя гайки крепления, согласно схеме. Ослабляем и откручиваем понемногу для того, что бы не треснула «постель» распредвала, особенно это относится к 08-м. (Когда откручиваем болты крепления головки, то тоже придерживаемся этого правила)

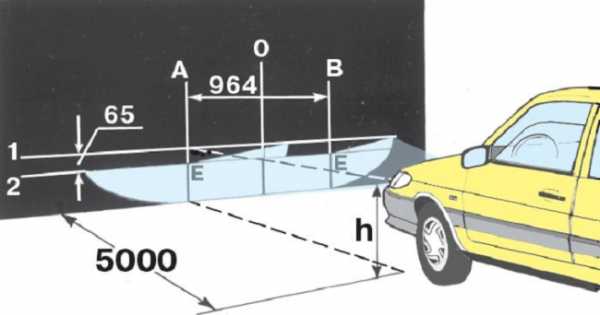

Слева схема затяжки и ослабления «постели» распредвала. Справа схема затяжки головки блока. А — «классика», моторы с цепным приводом газораспределительного механизма. Б — 08-е и «классика» с ремнём — мотор 2105.

Снимаем «рокера» в «классике» и «стаканчики» с регулировочными шайбами на 08-х и раскладываем так, что бы знать, что откуда снято. К этим «кучкам» потом будем добавлять и клапана с пружинами, тарелками и прочим.

Далее рассухариваем клапана вынимаем их из головки, не забыв разложить все детали по «кучкам». Даже если вы собираетесь заменить все клапана с направляющими втулками на новые, всё равно раскладываем по «кучкам». Дальнейший подробный визуальный осмотр этих деталей может дать полезную диагностическую информацию о двигателе в целом и о головке блока в частности.

Внимательно осматриваем сёдла клапанов, если на их рабочей поверхности нет заметных раковин и выгораний, то при замене клапанов достаточно будет ограничиться только притиркой нового клапана. В ходе притирки контролируем поверхности на предмет наличия дефектов. Если притирка не убирает раковины или прогары на седле, то придётся седло зенковать ( шарожить, есть такое выражение от слова шарожка — зенкер). В случае замены направляющей втулки шарожить, скорее всего, придётся наверняка. Абсолютной соосности старой и новой втулки не встречал ни разу, а поэтому тарелка клапана будет касаться седла не всей поверхностью.

При зенковке седла не перестарайтесь, если снимите слишком много металла, то клапан сильно поднимется вверх относительно остальных деталей клапанного механизма и может не хватить доступных регулировок. ( На «классике» регулировочный болт уходит сильно вниз, а на 08-х можете не найти таких тонких регулировочных шайб.)

Регулировку клапанов после любых работ, связанных со снятием распредвала, делать обязательно, даже если вы просто заменили маслоотражательные колпачки и даже если просто посмотрели, а что там творится..:) Дело в том, что «постель» распредвала в любом случае «подожмётся» и зазоры (тепловые зазоры — которые мы регулируем и называем регулировкой клапанов) уменьшатся. А если зазоры были «на грани» и их совсем не станет, то мы рискуем получить прогоревшие клапана и очередной ремонт головки. Ну а если менялись клапана или втулки или шарожились сёдла, то тут регулировка проводится категорически и обязательно…

Подготавливаем себе рабочее место, правда это надо было сделать ещё раньше. Желательно иметь прочный ровный стол и кусок фанеры не тоньше 10 мм. на которой мы будем «валять» нашу «голову».

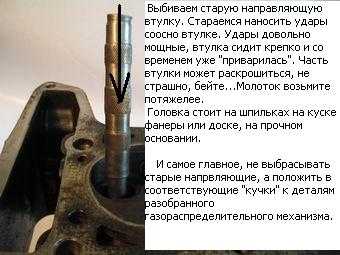

Дальше выбиваем старые втулки. Для этого ставим головку шпильками «постели» вниз на фанеру или доску, чтобы не помять на них резьбу, и на надёжную неподвижную поверхность, т.к. стучать придётся сильно.

Важным моментом в процедуре замены втулок является подбор новых втулок по наружному диаметру, он должен быть на 5-7 сотых мм. больше диаметра старых. Если диаметр будет больше 7-и соток, то вы их не запрессуете, а только поколете. Если диаметр будет меньше 5-и, то со временем они могут вывалиться из своих гнёзд. А вообще, наружный диаметр «настоящих» втулок, должен быть 14,040 — 14,058 мм. После подбора втулок по наружному диаметру, проверьте и диаметр внутреннего отверстия под клапан, для этого возьмите с собой тот клапан, который будет вставляться в эту втулку. Клапан во втулку должен входить без люфта или не влезать вообще ( всё равно, до и после запрессовки, втулки будут разворачиваться под клапан развёрткой. По возможности, купите втулок с запасом, 1-у или 2-е лишних, на случай, если при запрессовке какую-то расколете.

Клапана при покупке, тоже не мешает промерить — диаметр стержня клапана должен быть 7,985-8,000 мм.

Ну вот, запчастями обзавелись, теперь приступаем к самому главному, запрессовке новых направляющих втулок. Ставим головку на электрическую плитку ( а может вы придумаете и ещё какой-нибудь подходящий метод нагрева, только ни в коем случае не газовой горелкой и не открытым огнём) и разогреваем примерно до 100 градусов по Цельсию( не по Фаренгейту :-))). На 2-х киловаттной плитке это займёт примерно час времени. Плитка греется медленно, теплопроводность у металла головки хорошая и прогрев получается довольно равномерный, так что голову не поведёт, если кто засомневался. Это время зря не теряем, готовим устойчивый, прочный рабочий стол, чтоб головка у нас не прыгала, при забивании втулок, сортируем втулки по размерам (длинные для выпускных клапанов, короткие для впускных), примеряем оправку для запрессовки к втулкам (во все ли втулки входит направляющий стержень оправки, если нет, то разворачиваем развёрткой) чётко ориентируем себя какие втулки куда забивать ( если, конечно, меняются все , а не одна ) и унимаем внутреннюю дрожь… А если удастся охладить и сами втулки, например в морозильнике или сухом льду, то будет вообще здорово, операция пройдёт как по маслу. Кстати, гнёзда под втулки перед запрессовкой помажьте моторным маслом.Всё, одеваем рукавицы, ставим головку на стол, снимаем рукавицы и запрессовываем втулки. В идеале втулка входит в гнездо до упора стопорным кольцом за два — три удара.

Далее даём головке остыть и развёртываем втулки второй раз, шарожим (зенкуем) сёдла клапанов и притираем клапана.

О притирке клапанов много сказано, кратко напомню. Притирочную пасту покупаем в магазине, берём у мотористов, одалживаем у друзей или готовим сами из порошка для кухни, содержащего абразивный порошок. Мажем фаску клапана пастой, стержень маслом и вставляем его в направляющую втулку. Переворачиваем головку шпильками вверх и на стержень клапана плотно насаживаем кусок бензошланга длиной 15 -20 см. Зажимаем шланг между ладоней и крутим туда-сюда, подтягивая его вверх. Внешним признаком удовлетворительной притирки будет матово-серый цвет рабочих поверхностей. Проверьте герметичность клапанов — залейте в камеру сгорания керосин, при свободно вставленных клапанах ( впускном и выпускном). Если в течении 10 — 20 сек. керосин не убывает т. е. не просачивается, значит порядок.Перед дальнейшими работами не забудьте отмыть головку от притирочной пасты.

Ну вот, кажется, и всё. Собираем всё в обратной последовательности, не забыв поставить новые маслоотражательные колпачки. Успехов Вам!

Еще по теме:

- Система охлажденияЗдесь рассмотрены основные приемы поддержания системы охлаждения в нормальном рабочем состоянии. Уте

Ремонт бамперов своими силамиОт неприятностей за рулём никто не застрахован и если случилась неприятность (удар, вмятина, царапи

podmashinoy.ru