Клапан головки блока цилиндров

17.3.3. Ремонт головки блока цилиндров

Проверка клапанных пружин

|

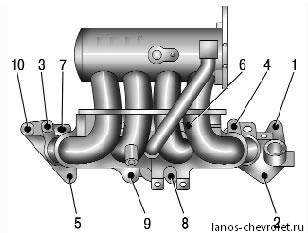

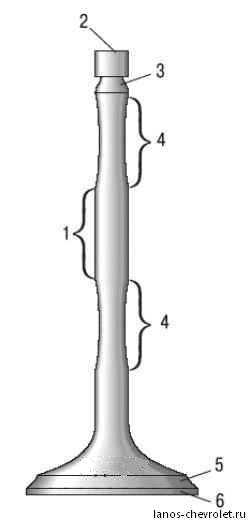

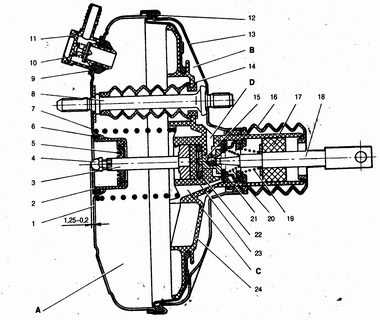

Рис. 396. Детали клапанов: 1 — тарельчатый толкатель; 2 — половины конической фаски клапана; 3 — верхняя тарелка клапанной пружины; 4 — внешняя клапанная пружина; 5 — внутренняя клапанная пружина; 6 — нижнее седло клапанной пружины; 7 — маслоотражательный колпачок; 8 — направляющая втулка клапана; 9 — головка блока цилиндров; 10 — сальник распределительного вала; 11 — клапаны |

Проверка клапанных пружин осуществляется так же, как и для бензинового двигателя (детали клапанов показаны на рис. 396).

Направляющие втулки клапанов

|

Рис. 397. Проверка индикатором зазора стержня клапана в направляющей втулке клапана |

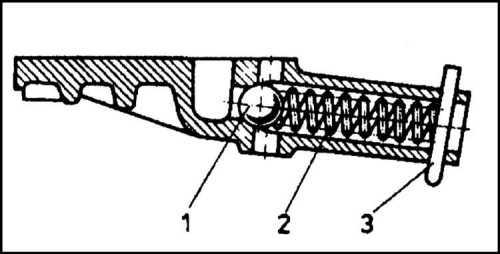

Установите индикатор, как это показано на рис. 397, и вставьте клапан. Покачайте тарелку клапана в верхней части из стороны в сторону и проверьте показания индикатора. Если полученная величина больше чем 1,3 мм, то замените направляющую втулку клапана. Так как разница в размерах между впускными и выпускными клапанами очень незначительна, то будьте очень внимательны, чтобы не перепутать впускные и выпускные клапаны и вставляйте их только в соответствующие отверстия.

Можно использовать после шлифовки головку блока цилиндров, если на ней есть маленькие царапины между седлами клапанов, при условии, что царапины не шире 0,5 мм.

Для замены направляющей втулки клапана выдавите старую втулку при помощи подходящей оправки со стороны распределительного вала головки блока цилиндров. Если вы заметите, что направляющие втулки клапанов имеют скрепление, то их следует выдавливать со стороны камеры сгорания (замененные втулки имеют прикрученное скрепление). Головка блока цилиндров может быть нагрета для того, чтобы облегчить эту работу. На предназначенный для выпрессовки направляющей втулки клапана пробойник прикрутите цапфу, которая подходит по размеру к внутренней стороне направляющей втулки клапана.

Если необходимо заменить направляющую втулку клапана, то вместе с ней замените и сам клапан. После этого отшлифуйте седла клапанов.

Новые направляющие втулки клапанов хорошо смажьте маслом и впрессуйте их со стороны распределительных валов в холодную головку блока цилиндров таким образом, чтобы буртик направляющей втулки клапана вошел в головку блока цилиндров. Давление запрессовки при этом не должно быть больше, чем 1 т, так как в противном случае буртик может быть срезан.

Направляющую втулку клапана после запрессовки обработайте специальной разверткой. Направляющие втулки впускных и выпускных клапанов обработайте разверткой на 8,0 мм. При этом автоматически получится правильный зазор направляющих втулок клапанов.

|

Предупреждение Если была заменены направляющие втулки клапанов, то седла клапанов должны быть отфрезерованы. |

Седла клапана

|

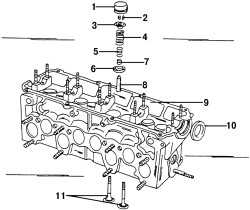

Рис. 398. Вид седла клапана (Значения показанных измерений приведены в таблице регулировок и контроля.): a — диаметр седла клапана; b — диаметр головки клапана; c — ширина седла клапана |

Седла клапанов обработайте в соответствии с показанными на рис. 398 размерами. Проверьте все седла клапанов на износ и наличие царапин. Легкий износ может быть удален фрезой (45°). Если седло сильно изношено, седла клапанов отфрезеруйте заново. Как уже было сказано, если были заменены втулки клапанов, то седла клапанов следует обязательно притирать.

Проведите следующие измерения, чтобы определить размер дополнительной обработки для седла клапана:

- вставьте клапан в его направляющую втулку и нажмите на седло клапана;

|

Рис. 399. Измерение глубины a при дополнительной обработке седел клапанов (показано стрелками) |

- измерьте интервал а (рис. 399), между вершиной клапана и верхним краем головки блока цилиндров;

- высчитайте максимально и минимально допустимое после фрезерования значение измеренной величины. На впускных клапанах она должна составлять 35,8 мм, на выпускных — 36,1 мм. Если от измеренной величины вычесть минимальное расстояние, то будет получена максимально допустимая величина. Это будет важно при проведении работ, которые описаны далее.

Седла клапанов следует отфрезеровать в том случае, если были установлены новые направляющие втулки. Для этого нужно:

- обработать фрезой под углом 45°, а после этого фрезой под углом 15° верхний край седла клапана (см. рис. 398), чтобы уменьшать ширину седла клапана и довести ее до 2,7 мм — для впускных и 2,05 мм — для выпускных клапанов. Обработку следует прекратить, как только размеры седла клапана достигнут указанных размеров. Седла выпускных клапанов имеют ограничители диаметра. При проведении обработки следите за тем, чтобы не повредить эти ограничители;

- чтобы не расточить седла клапанов в головке блока цилиндров слишком сильно, обязательно сделайте описанные выше замеры;

|

Рис. 400. Притирка клапана |

- отшлифуйте обработанные седла клапанов. Для этого нанесите на седло клапана небольшое количество притирочной пасты и установите клапан в соответствующее седло. Вращательным движением вперед-назад (рис. 400) произведите притирку;

- после притирки тщательно очистите все части от грязи и притирочной пасты и проверьте седло клапана в месте тарелки клапана и уплотнительного кольца. Должно быть видно беспрерывное матовое кольцо на обеих деталях;

- нанесите карандашом несколько черточек на кольце в тарелке клапана. Черточки должны быть нарисованы вокруг кольца с интервалом примерно 1 мм. После этого осторожно вставьте клапан в направляющую втулку, опустите его на седло и поверните по окружности на 90°, прилагая к клапану небольшое усилие;

- выньте клапан и проверьте, исчезли ли нанесенные карандашом линии с уплотнительного кольца.

Если ширина седла клапана соответствует указанным размерам, то головку блока цилиндров можно устанавливать. В противном случае седла клапанов необходимо обработать повторно или в самом крайнем случае установить новую головку блока цилиндров.

Клапаны

Небольшие повреждения поверхности тарелок клапанов могут быть устранены притиркой клапанов в седлах головки блока цилиндров, как это уже было описано.

|

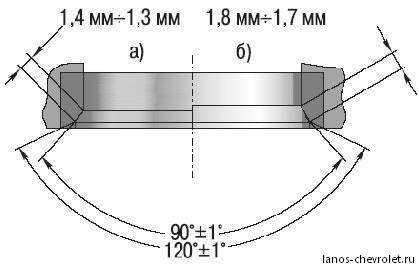

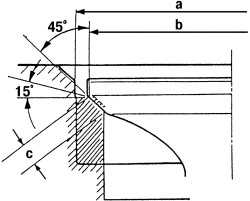

Рис. 401. Основные размеры клапанов. Точные значения величин следует смотреть в таблице регулировок и контроля. Значение d не может быть меньше минимальной номинальной величины этого размера: a — диаметр тарелки клапана; b — диаметр стержня клапана, c — длина клапана; d — край тарелки клапана; a = 45° |

Проведите замеры (рис. 401) и замените все не соответствующие этим размерам клапаны. Величины, соответствующие обозначениям a, b и c, вы можете взять из таблицы допусков и контроля.

Если изношены концы штоков клапанов, их можно отшлифовать на шлифовальном станке при условии, что при шлифовке будет снято не более 0,5 мм материала.

Тарелки впускных клапанов могут быть отшлифованы на станке для шлифования клапанов, при условии, что величина b (см. рис. 401) будет не меньше 0,5 мм.

Шлифование на станке недопустимо для выпускных клапанов, так как они сделаны из специального материала. Только притиркой с помощью пасты можно снова привести выпускные и впускные клапаны в норму или, в противном случае, заменить их.

Головка блока цилиндров

|

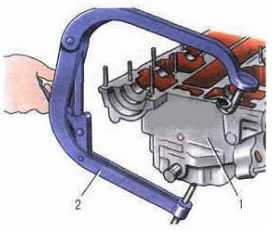

Рис. 402. Проверка головки блока цилиндров на деформацию при помощи измерительной линейки и щупа |

Тщательно почистите сопрягаемые плоскости головки блока цилиндров и блока цилиндров и проверьте поверхность головки блока цилиндров на деформацию. Для этого положите на головку измерительную линейку (рис. 402) и с помощью измерительного щупа проверьте просвет вдоль, поперек и по диагонали. Если щуп можно вставить больше чем на 0,1 мм, то головку блока цилиндров надо шлифовать. Если зазор в каком-либо месте больше, то головку блока цилиндров следует заменить, так как снятие большего слоя металла недопустимо. Деформация поверхности головки блока цилиндров может произойти, например при перегреве двигателя.

Распределительный вал

|

Рис. 403. Проверка биения распределительного вала |

Для определения износа распределительного вала зажмите его, как это показано на рис. 403, и установите индикатор на шейку центрального подшипника. Если прибор покажет отклонение больше чем в 0,01 мм, то распределительный вал деформирован, и его необходимо заменить.

Проверьте шейки распределительного вала на наличие повреждений.

|

Рис. 404. Измерение осевого зазора распределительного вала |

Для измерения осевого зазора распределительного вала вложите распределительный вал в головку блока цилиндров (без толкателей) и закрепите его крайними крышками подшипников. Установите головку блока цилиндров на гладкую поверхность. Установите индикатор на торцовой поверхности (рис. 404) и подвигайте вал вперед назад по направлению оси. Зазор не должен быть больше 0,15 мм. В противном случае изношена опорная поверхность крышки подшипника.

carmanz.com

2.4.3. Ремонт головки блока цилиндров

Все детали головки блока цилиндров следует проверить на износ. Следует тщательно очистить привалочную поверхность головки блока цилиндров (иногда остаются прикипевшие фрагменты прокладки). Контроль состояния головки блока цилиндров проводится согласно приведенным ниже указаниям.

Клапанные пружины

Для надлежащей проверки состоянии клапанных пружин необходим специальный тестер пружин. Если его нет в вашем распоряжении, то можно провести простое сравнение старой и новой клапанных пружин. С этой целью взять старую и новую клапанные пружины и зажать их в тиски. Медленно сжимая губки тисков, наблюдать за степенью сжатия обеих пружин. Если они сжимаются одинаково, то это свидетельствует о хорошем состоянии старой пружины. Но если у работавшей пружины большая степень сжатия (выглядит короче новой), то это явный признак усталостного износа — такую пружину следует заменить. Пружины клапанов заменяют полным комплектом.

Подготовленные к установке пружины выставляют на ровной и гладкой поверхности (на стекле) таким образом, чтобы плотно сомкнутые витки находились снизу. Сверху на пружины кладется металлический уголок и проверяется зазор между верхним витком пружины и плоскостью уголка. Этот зазор не должен превышать 2,0 мм. В противном случае пружины подлежат замене.

Направляющие втулки клапанов

Направляющие втулки клапанов, выполненные из чугуна, имеют разные диаметры для впускных и выпускных клапанов. Направляющие втулки выпускных клапанов имеют больший внутренний диаметр и короче, благодаря чему их легко рассортировать. Протягивая через втулки смоченную в бензине ветошь, проведите чистку втулок. Стержни клапанов лучше всего чистить вращающейся металлической щеткой, закрепленной в электродрель.

Контроль износа направляющих втулок проводится с помощью калиброванной оправки. Если выбраковочный калибр оправки свободно входит в направляющую втулку, то такую втулку следует заменить новой. Для демонтажа втулок следует пользоваться специальной оправкой с уступом. Если есть возможность использования направляющих втулок 1-го стандартного размера, то для их монтажа используют специальную оправку, с помощью которой направляющую втулку запрессовывают в посадочное гнездо до тех пор, пока стопорное кольцо не войдет в паз на головке блока цилиндров. При установке направляющих втулок ремонтных размерных групп посадочные гнезда необходимо предварительно обработать ручными протяжными развертками. Так как направляющие втулки перед запрессовкой должны охлаждаться сухим льдом, рекомендуем передать головку блока цилиндров на СТО для установки новых направляющих втулок.

Перед заменой направляющих втулок клапанов сначала проверяют общее состояние головки блока цилиндров. После запрессовки втулки растачивают до требуемых размеров: 8,00–8,015 мм для впускных клапанов и 9,00–9,015 для выпускных клапанов. Направляющие втулки выпускных клапанов имеют большую длину.

При замене направляющих втулок необходимо заменить и клапаны, а клапанные седла — прошлифовать.

|

Примечание Шлифование клапанных седел проводится только после замены направляющих втулок клапанов. Если вдруг выяснится, что седла больше невозможно растачивать, то направляющие втулки менять не следует. |

Клапанные седла

|

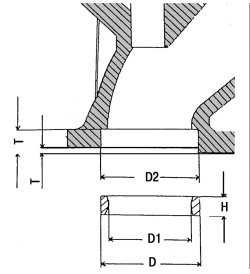

Рис. 37. Основные размеры седел клапанов: D — наружный диаметр седла клапана; D1 — внутренний диаметр седла клапана; D2 — посадочное гнездо под клапанное седло в головке блока цилиндров; Н — высота клапанного седла; Т — расстояние между плоскостью головки блока цилиндров и верхней кромкой клапанного седла; Н=6,97—7,00 мм — для всех клапанов; Т=2,37—2,25 мм — для впускных клапанов; Т=2,44—2,25 мм — для выпускных клапанов |

Если подшипники распределительного вала сильно изношены, то в этом случае нет необходимости растачивать клапанные седла, а следует заменить головку блока цилиндров в сборе. Седла клапанов проверяются на износ или образование раковин. Следы небольшого износа можно устранить фрезеровкой с помощью 45-градусной конической фрезы. Если клапанное седло из-за большой выработки стало очень широким, то такие седла подлежат замене. Клапанные седла запрессовывают в головку блока цилиндров, и снимать их лучше всего путем высверливания либо выкручивания с помощью специальных расточек. При этом следует быть очень осторожным, чтобы не повредить головку блока цилиндров. Замерить диаметр базового отверстия D1 (рис. 37) и в случае необходимости расточить до следующего ремонтного размера. Клапанные седла с ремонтными припусками могут растачиваться до тех пор, пока ни будет обеспечиваться предписанное перекрытие 0,068–0,10 мм. Седла впускных клапанов имеют больший диаметр.

Головку блока цилиндров нагреть на водяной бане до 90° С, а клапанное седло остудить на сухом льду, после чего его можно будет запрессовать специальной оправкой в посадочное гнездо. Данную операцию рекомендуется проводить на СТО.

|

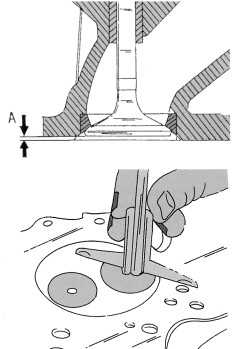

Рис. 38. Определение размера А |

Обработать клапанное седло соответствующим зенкером и шлифовальным кругом на клапанной шлифовальной машинке. С использованием клапана замерить максимальное расстояние А, как показано на нижней части рис. 38. При установке новых клапана и клапанного седла расстояние А должно составлять 0,1–0,5 мм. Предел износа составляет 1,0 мм.

|

Рис. 39. Притирка клапанов к седлам |

После обработки измерьте ширину уплотнительного пояса клапанного седла. Если ширина уплотнительного пояса седла впускного клапана отличается от значения 2,5 мм, а седла выпускного клапана — от значения 3,5 мм, то такие седла необходимо обработать 15-градусной фрезой в верхней части и 60-градусной фрезой в нижней части. Фрезерование прекращается, как только ширина уплотнительного пояса клапанного седла входит в указанные выше пределы. После фрезерования необходимо выполнить притирку клапанных седел. Для этого на седло клапана наносится небольшое количество шлифовальной пасты. Сверху на головку клапана крепится присоска, с помощью которой клапану сообщаются вращательные движения то в одну, то в другую сторону (рис. 39). Время от времени необходимо поворачивать клапан на четверть оборота, а затем снова притирать вращательными движениями. При необходимости надо добавить шлифовальную пасту на седло клапана. После притирки удалить остатки пасты с клапана и седла и проконтролировать посадку клапана на седле и головке. На обеих частях должен отчетливо просматриваться образовавшийся матовый поясок, который и определяет ширину уплотняющего пояса клапанного седла.

Карандашом нанесите несколько черточек на получившемся матовом пояске с интервалом 1 мм по его периметру. После этого опустить клапан в седло и провернуть его на 90° вокруг стержня, слегка прижимая клапан к седлу.

Выньте клапан из седла и проверьте, чтобы исчезли метки карандаша. Если ширина уплотнительных поясов клапанных седел находится в предписанных пределах, то головку блока цилиндров можно устанавливать на двигатель. В противном случае необходимо продолжать обработку и притирку седел либо заменить головку блока цилиндров.

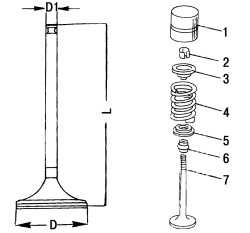

Клапаны

Вследствие использования гидравлических компенсаторов зазора в клапанах концы клапанных стержней впускных и выпускных клапанов подвергаются специальной обработке для того, чтобы выдерживать повышенные нагрузки. Незначительные повреждения на головках клапанов можно устранить путем их притирки к седлам, как было описано выше. Более серьезные повреждения уплотнительных поверхностей можно исправить на клапанном шлифовальном станке. На отшлифованных клапанах толщина кромок их тарелок не должна быть менее 0,5– 0,7 мм для впускных клапанов и 0,5—0,6 мм — для выпускных.

|

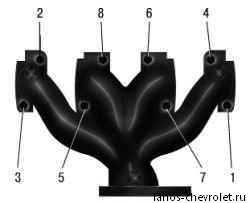

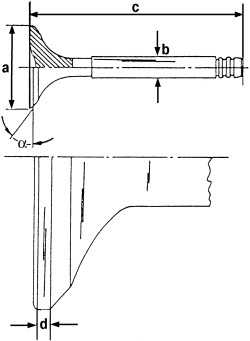

Рис. 40. Основные размеры клапанов: D — диаметр тарелки (головки) клапана; D1 — диаметр стержня клапана; L — длина клапана; 1 — толкатель; 2 — конические сухари; 3 — тарелка клапанной пружины; 4 — клапанная пружина; 5 — нижняя опорная тарелка клапанной пружины; 6 — маслоотражательный колпачок; 7 — клапан |

На данных типах двигателей используются клапаны без натриевого заполнения, как это имело место на других типах двигателей фирмы Mercedes-Benz. На рис. 40 приведены размеры клапанов. Клапаны, размеры которых не соответствуют указанным размерам, должны быть заменены новыми.

При оформлении заказа на клапаны необходимо всегда указывать их назначение (впускные либо выпускные), а также то, что эти клапаны предназначены для дизельного двигателя.

В некоторых случаях можно заменить лишь выпускные клапаны, если у них, например, прогорели кромки.

Головка блока цилиндров

Тщательно почистить привалочные поверхности головки блока цилиндров и блока цилиндров, а затем проверить головку блока цилиндров на отсутствие деформации. С этой целью на привалочную поверхность головки блока цилиндров поместить линейку и с помощью щупа замерить зазор под линейкой в продольном, поперечном и диагональном направлениях. Если в процессе замера зазор между линейкой и поверхностью головки блока цилиндров в продольном направлении превысит 0,10 мм, то эту головку блока цилиндров следует направить на специализированную СТО. При установке линейки в поперечном направлении головки блока цилиндров под линейкой не должно быть никакого просвета. Головки блока цилиндров можно шлифовать до тех пор, пока соответствующая корректировка высоты клапанов позволит это делать (размер А на рис. 38).

Точно так же необходимо проверять высоту выступающей части форкамер для впрыска дизельного топлива (601-й двигатель). Кромка форкамер должна выступать на 7,6–8,1 мм.

На СТО предписанный размер выступающей части форкамер может быть выставлен с помощью набора уплотнительных прокладок различной толщины, устанавливаемых под форкамеры. Эта работа должна обязательно выполняться на СТО, так как для этого необходим специальный инструмент для выпрессовки и запрессовки форкамер.

Распределительный вал

|

Рис. 41. Проверка деформации распределительного вала |

Нижеприведенный текст описывает работы, связанные с проверкой и контролем состояния распределительного вала. Конструктивное описание распределительного вала см. разд. 2.12.6. Распределительный вал установить на призмы, подставленные под крайние опорные шейки, либо зажать между центрами токарного станка, как показано на рис. 41, а к средней опорной шейке подвести щуп измерительного индикатора. Затем, медленно проворачивая распределительный вал, надо следить за показаниями стрелки. Если стрелка отклонится за деление 0,01 мм, то это будет означать, что вал деформирован и подлежит замене.

Замена маслоотражательных колпачков (головка блока цилиндров установлена на двигателе)

|

Рис. 42. Форма маслоотражательных колпачков, надеваемых на стержни клапанов: слева — для выпускных; справа — для впускных клапанов |

Маслоотражательные колпачки можно найти в ремонтном комплекте. В состав ремонтного комплекта входят защитные втулки, которые при монтаже надевают на стержни впускных клапанов. Маслоотражательные колпачки для впускных и выпускных клапанов отличаются друг от друга как своими диаметрами, так и формой, поэтому перепутать их невозможно (рис. 42).

Для установки колпачков обычно используется специальный инструмент. Если его нет под рукой, то можно воспользоваться тонкой трубкой, но очень осторожно, чтобы не повредить уплотнительные манжеты и стяжные пружинки колпачков. При установке маслоотражательных колпачков на стержни клапанов, у последних должны быть сняты сухари и клапанные пружины. Для исключения падения клапана в цилиндр необходимо, чтобы поршень этого цилиндра находился в ВМТ. На четырехцилиндровых двигателях эта операция существенно облегчается благодаря тому, что всякий раз два поршня находятся в ВМТ. На пятицилиндровых двигателях выполнять эту работу немного сложнее, так как каждый раз необходимо проворачивать коленчатый вал двигателя на определенный угол, устанавливая поршень очередного цилиндра в ВМТ. Замену маслоотражательных колпачков необходимо выполнять следующим образом (рекомендуем поручить выполнить эту работу опытному специалисту).

Прокрутить двигатель до установки поршня первого цилиндра в ВМТ.

Демонтировать распределительный вал (подразд. 2.12.6).

Удалить сухари клапанов первого цилиндра, как описано в подразд. 2.4.2. На четырехцилиндровом двигателе можно одновременно удалить сухари и снять клапанные пружины с клапанов четвертого цилиндра.

Аккуратно, чтобы не повредить при этом стержни клапанов и отверстия толкателей, сдернуть щипцами старые маслоотражательные колпачки.

Новые маслоотражательные колпачки смазать маслом и аккуратно протолкнуть вниз по стержням клапанов. Не забывайте надевать на стержни впускных клапанов защитные втулки. Плотно насадить маслоотражательные колпачки на направляющие втулки клапанов.

Установить клапанные пружины цветной маркировкой вниз и установить сухари клапана, следя за тем, чтобы сухари хорошо сели в пазы и конические углубления верхних опорных тарелок клапанных пружин.

Слегка приподнять звездочку привода распределительного вала для того, чтобы цепь не вышла из зацепления, и провернуть коленчатый вал четырехцилиндрового двигателя на пол-оборота. После этого можно аналогичным образом поменять маслоотражательные колпачки на клапанах второго и третьего цилиндров. При работе на пятицилиндровом двигателе коленчатый вал необходимо поворачивать до тех пор, пока поршень следующего цилиндра не достигнет ВМТ. Чередование последующих цилиндров, поршень которых проходит ВМТ: 2–4–5–3. Как уже отмечалось выше, проведение этой работы требует особой тщательности.

|

Примечание Приспособление для сжатия клапанных пружин следует зажимать очень медленно, так как сухари некоторых клапанов зависают в пазах. Избегайте ситуаций, когда вследствие быстрого зажатия приспособления клапан упирается своей тарелкой в поршень. Приспособление должно воздействовать только на клапанную пружину, сжимая и перемещая ее вниз. |

carmanz.com

всё про неё здесь » АвтоНоватор

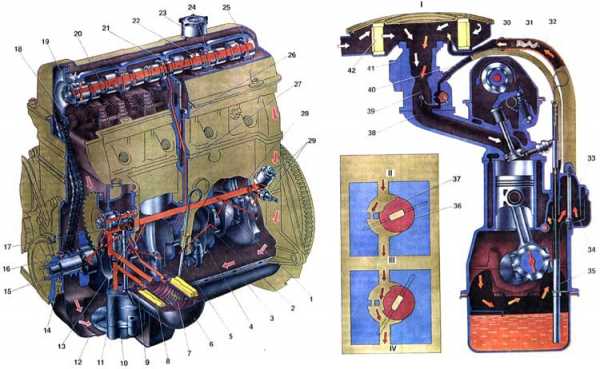

Головка блока цилиндров является составной и неотъемлемой частью блока цилиндров. ГБЦ крепится сверху блока цилиндров, и в принципе, выполняет ведущую роль во всем двигателе автомобиля.

Какую задачу выполняет головка блока цилиндров

Без лишнего пафоса и преувеличения можно сказать, что основную. Об этом можно судить по тем механизмам и деталям двигателя, которые размещает в себе головка блока цилиндров.

- Камера сгорания.

- Место для ГРМ (газораспределительный механизм).

- Рубашка охлаждения.

- Места для форсунок либо свечей зажигания.

- Смазочные каналы.

- Впускные и выпускные клапаны.

Выполняется головка блока цилиндров двигателя из алюминиевого сплава, и крепится к блоку цилиндров специальными болтами. К раскрутке и затяжке болтов ГБЦ существуют определенные требования, так как от правильности соблюдения технологии зависит герметичность соединения ГБЦ и блока.

С учетом того, что ремонт ГБЦ зачастую выполняется в гаражных условиях своими руками, нужно знать, что слабая затяжка болтов крепления ГБЦ приводит к пробою прокладки, что чревато не только потерей масла и охлаждающей жидкости, но и приводит к снижению компрессии в цилиндрах двигателя.

А слишком большое усилие при затяжке ГБЦ может вызвать деформацию корпуса головки, и тогда придётся восстанавливать плоскость ГБЦ.

Основные требования к затяжке болтов ГБЦ, это соблюдение схемы затяжки, технологии и момента затяжки болтов. Как правило, для каждого типа двигателей существуют свои параметры затяжки, которых нужно строго придерживаться.

Размещение цепного привода распредвала и натяжителя цепи, предусмотрено в специальной полости в передней части головки блока цилиндров.

Для свечей зажигания выполняются резьбовые соединения в необходимом количестве. Справа ГБЦ выполняются резьбовые отверстия для шпилек крепления коллекторов: выпускного и впускного.

Для таких деталей, как корпуса подшипников распредвала, втулок опор рычагов, опорных шайб клапанных пружин и направляющих втулок клапанов сверху головка блока цилиндров имеет отверстия и площадки.

В месте соединения блока цилиндров и головки блока цилиндров двигателя устанавливается металлоасбестовая прокладка.

Для однорядных двигателей предусматривается одна, общая головка блока цилиндров, для многорядных ГБЦ по количеству рядов.

Сверху ГБЦ закрывает крышка головки блока цилиндров укомплектованная резиновой прокладкой.

Ремонтопригодность головки блока цилиндров

Определённую часть работ по замене или ремонту деталей ГБЦ, можно производить без съёма головки. Снимается крышка ГБЦ и производится регулировка клапанов замена колпачков и т.д.

Головку блока цилиндров демонтируют в том случае, когда работы не требуют снятия с автомобиля всего двигателя: замена направляющих втулок клапанов, удаление нагара, замена шпилек подшипников, притирка клапанов и т.д. В случае если требуется расточка блока или гильзование, то двигатель демонтируется полностью.

Все ремонтные работы головки блока цилиндров двигателя обязаны выполнятся в строгом соответствии с инструкциями производителя. Самодеятельность может обойтись выходом из строя всего двигателя.

Направляющие втулки клапанов и сёдла должны вставляться в нагретую ГБЦ в охлаждённом виде. Это позволяет, после выравнивания температур, обеспечить качественное натяжение в соединении.

В головке блока цилиндров двигателя предусматривается возможность заменить биметаллические втулки вала привода масляного насоса. Замена производится способом выпрессовки старых втулок и установки новых.

Удачи вам в практическом постижении устройства головки блока цилиндров.

carnovato.ru

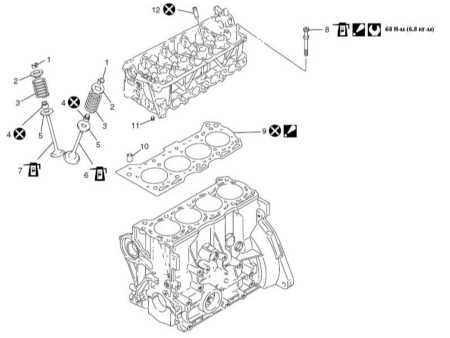

Клапаны и головка блока цилиндров

Клапаны и головка блока цилиндров

|

|

| *8) Обратитесь к п. 3 процедуры установки. |

| *9) Отметка "Верх", указанная на прокладке, идет со стороны шкива коленвала лицевой стороной вверх. |

| Вращающий момент затяжки |

| Не использовать повторно. |

| Смажьте моторным маслом скользящую поверхность каждой части. |

Снятие

|

Снятие

Проверка

Направляющие втулки клапана

| ||||||||||||||||||||||||||||||

Клапаны

|

Головка цилиндра

|

Клапанные пружины

|

Сборка

|

Установка

|

carmanz.com

Ремонт ГБЦ УАЗ-3151

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм.

Незначительное коробление головки (до 0,3 мм) устраняйте шабровкой плоскости по краске. При короблениях, превышающих 0,3 мм, головку необходимо шлифовать.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности. Восстановление герметичности клапанов осуществляйте притиркой рабочих фасок клапанов к их седлам. При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифуйте фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками замените.

Рис. 1. Притирка клапанов

Фаски клапанов притирайте пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота.

Притирку производите возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую. На время притирки под клапан установите отжимную пружину с небольшой упругостью. Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло. Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис. 2.

Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми. Для ускорения притирки используйте притирочную пасту, составленную из одной части микропорошка марки М20 и двух частей моторного масла. Смесь перед применением тщательно перемешайте.

Притирку ведите до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшайте содержание микропорошка в притирочной пасте. Заканчивайте притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом. Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа Р–108 или ОПР–1841 ГАРО. При этом стержень клапана зажмите в центрирующем патроне бабки, устанавливаемой под углом 44°30' к рабочей поверхности шлифовального камня. Уменьшение на 30' угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовке снимайте с фаски головки клапана минимальное количество металла. Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана – не более 0,02 мм. Клапаны с большим биением замените новыми. Не перешлифовывайте стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

Рис. 2. Приспособление для шлифовки седел клапанов

Фаски седел шлифуйте под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6–2,4 мм. Для шлифовки седел рекомендуется применять приспособление, изображенное на рис. 2. Седло шлифуйте без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность. После грубой обработки смените камень на мелкозернистый и произведите чистовую шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм.

Изношенные седла замените новыми. В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм. Изношенные седла извлекайте из головки с помощью зенкера. После извлечения седел расточите в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,25 мм. Перед запрессовкой седел нагрейте головку блока цилиндров до температуры 170°С, а седла охладите сухим льдом. Запрессовку производите быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла. Для увеличения прочности посадки седел зачеканьте их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем прошлифуйте до требуемых размеров и притрите. Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливайте только после замены клапана и его втулки. В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки – с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров. Запрессованные втулки развертывайте до диаметра 9+0,022 мм. Стержень впускного клапана имеет диаметр 9 –0,050 –0,075 мм, выпускного 9 –0,075 –0,095 мм, следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050–0,097 мм и 0,075–0,117 мм.

Рис. 3. Выколотка втулок клапанов: А – указанную поверхность закалите

Изношенные направляющие втулки выпрессовывайте из головки блока цилиндров с помощью выколотки, показанной на рис. 3.

Новую втулку запрессовывайте со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом, как и при запрессовке седел клапанов, головку блока цилиндров нагрейте до температуры 170°С, а втулку охладите сухим льдом. После замены втулок клапанов произведите шлифовку седел (центрируясь по отверстиям во втулках) и затем притрите к ним клапаны. После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промойте и продуйте сжатым воздухом.

Втулки клапанов – металлокерамические, пористые. После окончательной обработки и промывки пропитайте их маслом. Для этого в каждую втулку вставьте на несколько часов пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смажьте тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитного препарата и трех частей моторного масла.

Замена клапанных пружин

Возможными неисправностями клапанных пружин, появляющимися в процессе эксплуатации, могут быть: уменьшение упругости, обломы или трещины на витках. Упругость клапанных пружин проверяйте при разборке клапанного механизма. Усилие, необходимое для сжатия новой клапанной пружины до 46 мм по высоте должно быть 267–310 Н (27,3–31,7 кгс), а до 37 мм – 686–784 Н (70–80 кгс). Если усилие сжатия пружины до 46 мм по высоте менее 235 Н (24 кгс), а до 37 мм менее 558,6 Н (57 кгс), то такую пружину замените новой. Пружины с обломами, трещинами и следами коррозии замените новыми.

Замена толкателей

Направляющие отверстия в блоке под толкатели изнашиваются незначительно, поэтому номинальный зазор в этом сопряжении восстанавливайте заменой изношенных толкателей. В запасные части поставляются толкатели только номинального размера. Толкатели подбирайте к отверстиям с зазором 0,040–0,015 мм.

Толкатели в зависимости от размера наружного диаметра разбиты на две группы и маркируются клеймением: цифрой 1 – при диаметре толкателя 25 –0,008 –0,015 мм и цифрой 2 – при диаметре толкателя 25 –0,015 –0,022 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственной тяжестью в гнездо блока и легко проворачиваться в нем. Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, замените новыми.

Рис. 4. Порядок подтяжки гаек головки блока цилиндров

Подтяните гайки крепления головки блока цилиндров после обкатки автомобиля, через 1000 км пробега и после каждого снятия головки. Затяжку гаек проводите только на холодном двигателе в последовательности, указанной на рис. 4 в два приема. Окончательный момент затяжки 71,5–76,5 Нм (7,3–7,8 кгс·м). По мере необходимости очищайте от нагара головку блока цилиндров, днища поршней и впускные клапаны. На исправном неизношенном двигателе при применении высококачественного топлива и масла и соблюдении надлежащего теплового режима нагар бывает мал. При износе двигателя, особенно его поршневых колец, в камеры сгорания попадает много масла и образуется большой слой нагара. Наличие нагара определяют по усилению детонации, перегреву, падению мощности и увеличению расхода топлива. При появлении этих признаков снимите головку блока цилиндров и удалите нагар при помощи металлических скребков и щеток. Не допускайте попадания нагара в зазор между головками поршней и цилиндрами. Если двигатель работал на этилированном бензине, то предварительно смочите нагар керосином, чтобы во время очистки исключить возможность вдыхания ядовитой пыли.

autoruk.ru

Ремонт головки блока цилиндров (ремонт ГБЦ) Шевроле Ланос / ЗАЗ Шанс (Chevrolet Lanos, ZAZ CHANCE, Сенс)

Головка блока цилиндров (крышка. головки блока снята): 1 - распределительный вал; 2 - корпус подшипников распределительного вала. Головка блока цилиндров (крышка. головки блока снята): 1 - распределительный вал; 2 - корпус подшипников распределительного вала.Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле, снимите ее В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют. |

| Вам потребуются: ключи «на 10», «на 12», «на 13», свечной ключ, намагниченная отвертка (или пинцет), приспособление для сжатия клапанных пружин. |

| 1. Снимите головку блока цилиндров с автомобиля |

|

| 2. Снимите нажимные рычаги клапанов и направляющие сухари рычагов |

|

| 5. Выверните три болта крепления термоэкрана выпускного коллектора и снимите термоэкран. |

|

| 6. Отверните восемь гаек крепления выпускного коллектора в последовательности, показанной На рисунке - 5.6. |

|

| 9. Выверните два болта крепления крышки термостата и снимите термостат |

| 10. При необходимости выверните из головки блока датчик температуры охлаждающей жидкости системы управления двигателем |

| 11. Установите приспособление для сжатия пружин клапанов, сожмите пружины… |

|

|

|

|

|

| 16. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом. |

| 17. Вычистите нагар из камер сгорания и выпускных каналов. Нагар удалите круглой металлической щеткой, установленной в патрон электродрели. |

|

| 18. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели. |

| 19. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки. |

|

| 20. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами. |

|

| 21. Проверьте с помощью металлической линейки, установленной на ребро, и щупа плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,1 мм, замените головку. |

| 22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора. |

| 23. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените. |

| 24. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша) |

| 25. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой. |

| 26. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Зазор для впускных клапанов должен быть 0,030–0,065 мм, для выпускных – 0,050–0,085 мм. |

| 27. Если зазор больше допустимого, отремонтируйте втулки развертыванием до ближайшего из трех ремонтных размеров с увеличением диаметра отверстия на 0,075 мм, 0,150 и 0,250 мм относительно номинального диаметра. При этом в них необходимо установить клапаны соответствующего ремонтного размера с обеспечением номинального зазора в сопряжении. Развертывайте отверстия втулок, используя набор разверток с направляющим хвостовиком. Во избежание выкрашивания поверхности втулки слой снимаемого металла при каждом проходе и подача инструмента должны быть минимальными. |

|

|

| Таблица 5.2 Ремонтные размеры клапанов и направляющих втулок |

| *Маркируется знаком «–» (тире) |

|

|

| 30. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием) После шлифования угол фаски относительно плоскости тарелки должен быть 45°30’±5’, а толщина цилиндрической части тарелки должна быть не менее 0,5 мм. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу |

|

| 31. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла. |

|

| 32. Проверьте износ стержня клапана в местах, показанных На рисунке - 5.9. Номинальный диаметр стержней всех клапанов 7,935–7,950 мм. |

| 33. Проверьте состояние проточек 3 (смотрите рисунок - 5.9) стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан. |

| 34. Замените маслосъемные колпачки независимо от их состояния. |

| 35. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При возможности определите упругость пружин по развиваемому усилию. Согласно техническим требованиям оно должно составлять 625–650 Н при длине пружины 21,5 мм и 275–290 Н при длине 31,5 мм. Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените. |

| 36. Проверьте состояние опорных тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины. |

| 37. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений. |

lanos-chevrolet.ru

Головка блока цилиндров ГБЦ | Ремонт клапанов | ДВИГАТЕЛЬ СПб

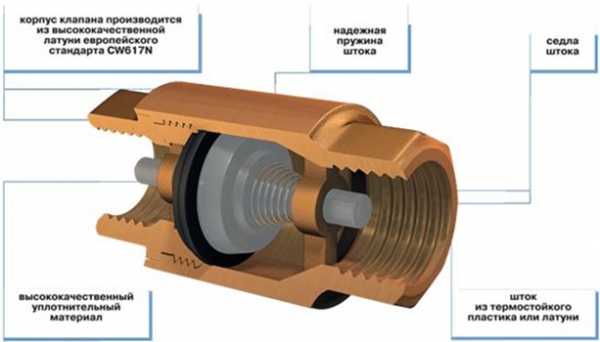

Головка блока цилиндров ГБЦ | Ремонт клапанов | ДВИГАТЕЛЬ СПб | Санкт-ПетербургКлапаны двигателя служат для герметизации камеры сгорания головки блока цилиндров ( ГБЦ ). Клапаны открываются под действием кулачков распределительного вала, и их работа синхронизирована с положением поршня. Клапаны головки блока цилиндров различаются на впускные и выпускные. Впускные клапаны ГБЦ отвечают за поступление порций рабочей смеси. Выпускные клапаны за выброс отработавших газов из камеры сгорания. Выпускные клапаны ГБЦ производят из более стойких сплавов, чем впускные, т.к. они работают в более жестких условиях.

В процессе ремонта клапанов головки блока цилиндров ( ГБЦ ), по техническому состоянию клапанного механизма, можно выявить основную причину неисправности двигателя . Например; • Избыточный зазор между толкателем и торцом клапана является причиной износа торцевой поверхности стержня клапана. • По причине недостаточного теплового зазора происходит неплотное прилегание клапана к седлу. В результате сгорания смеси, высокотемпературные газы пытаются прорваться в зазор между клапаном и седлом, а как следствие прогорает седло и рабочая фаска клапана. • Вследствие износа цилиндропоршневой группы в камере сгорания образуется нагар, который может стать причиной прогара клапана. Чешуйки нагара попадают между рабочей фаской клапана и седлом, а это ухудшает охлаждение клапана. Ведь тепло от клапанов отводится в тело головки не только через направляющие втулки, но и через седло клапана.

Наиболее популярными услугами нашего сервиса в Санкт-Петербурге являются:

Шлифовка клапанов головки блока цилиндров ( ГБЦ )

Ремонт клапанов головки блока цилиндров ( ГБЦ ) подразумевает шлифовку рабочей фаски и торца клапана на шлифовальном станке. Рабочая фаска клапана имеют разные углы. Например, 90, 70, 60, 45, 40, 37.5, 35, 30, 25, 20 градусов. По этой причине следует безошибочно определить угол клапана, выставить клапан на станке с максимальной точностью и произвести шлифовку рабочей фаски клапана.

| Замена седла клапана | Иномарка 1000 р./шт. |

| Замена направляющих втулок | Иномарка 120 р./шт. |

| Правка клапана | Иномарка 120 р./шт. |

| Притирка клапана | Иномарка 90 р./шт. |

| Замена маслосъемных колпачков | Иномарка 40 р./шт. |

Компания Двигатель СПБ специализируется на механической обработке и профессиональном ремонте клапанного механизма ГБЦ | Головки блока цилиндров

- Самые низкие цены на ремонт клапанов ГБЦ

- Быстро и без задержек произведем ремонт клапанов головки блока цилиндров

- Даем гарантию на качество восстановления клапанного механизма

-

Загнуло клапаны , что делать ?

При загибании страдают не только клапаны, но и направляющие втулки. Как правило, в направляющих деформируется внутреннее отверстие или образуются трещины. В этом случае производится замена втулок клапанов, правка (зенковка ) седел, притирка новых клапанов к седлу и последующая сборка.

-

Сколько времени занимает замена маслосъемных колпачков ?

Процедура замены маслосъемных колпачков занимает в среднем от 10 до 30 минут. Время выполнения зависит от типа головки и количества клапанов в ГБЦ.

-

Можно ли восстановить головку блока цилиндров, если в результате обрыва тарелки клапана пострадало седло?

Да, ГБЦ восстановить, возможно. Как правило, внутри головки, вокруг седел клапанов проходят водяные каналы. По ним течет антифриз и охлаждает клапанный механизм. Прежде всего, следует убедиться, что в результате удара не нарушилась герметичность системы охлаждения. Данная процедура проверки называется опрессовка. Если в результате проверки не обнаружены микротрещины, то головка блока цилиндров восстанавливается без особых проблем.

При необходимости производятся сварочные работы в проблемном цилиндре. После сварки восстанавливается посадочное место седла клапана. Седло изготавливается с учетом требуемого натяга и устанавливается в подготовленное посадочное место. Затем производятся стандартные технологические операции — правка, притирка, замена мск, сборка.

© Двигатель-СПб. Все права защищены.

www.dvigatel-spb.ru