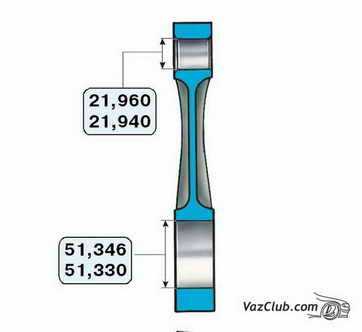

Пальцы поршневые размеры

Поршневые пальцы

Поршневой палец – элемент кривошипно-шатунного механизма цилиндрической формы, который представляет собой ось перемещения шатуна в месте его соединения с поршнем и обеспечивает таким образом подвижное шарнирное соединение головки шатуна и поршня.

В процессе работы двигателя как поршень, так и поршневой палец подвержены серьезным нагрузкам. На палец воздействует давление на такте сжатия топливно-воздушной смеси, сила расширяющихся газов после их воспламенения, инерция, изгибающее усилие и т.д. С учетом таких нагрузок материалом изготовления поршневых пальцев выступает закаленная сталь. Форсированные двигатели сравнительно со штатными вариантами получают поршневой палец с более твердой поверхностью из легированной стали.

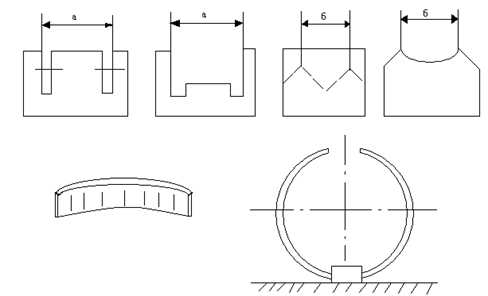

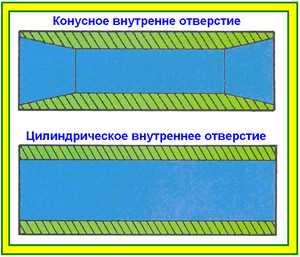

Конструктивно поршневой палец имеет внутреннее отверстие для облегчения детали. Малый вес означает снижение инерционных потерь и рост КПД двигателя. При этом палец должен оставаться прочным и износостойким в условиях запредельных нагрузок. В массовом производстве отверстие поршневого пальца имеет простую цилиндрическую форму. Подобное решение позволяет снизить затраты в процессе изготовления.

Еще одним вариантом внутреннего отверстия пальца является выполнение открытых наружу отверстий-конусов ( разновидность с конической перемычкой или без таковой). Конусы сужаются в середине поршневого пальца.

Подобные решения позволяют эффективно снизить вес детали и сохранить необходимую прочность, но имеют высокую себестоимость для массового производства. По этой причине пальцы данного типа обычно ставятся на спортивные и форсированные двигатели, при изготовлении которых конечная стоимость изготовления имеет второстепенное значение.

Поршневые пальцы по способу установки бывают двух типов:

- фиксированный поршневой палец;

- плавающий поршневой палец;

Фиксированное соединение обычно реализуется в верхней головке шатуна. Поршневой палец при таком способе крепления вращается в отверстиях бобышек поршня, где предусмотрен определенный зазор. Установка фиксированного поршневого пальца во время ремонта ДВС становится возможной после значительного нагрева шатуна.

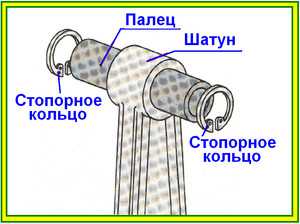

Плавающий палец означает установку детали с определенным зазором как в верхней головке шатуна, так и в бобышках поршня. Фиксация поршневого пальца в этом случае реализуется при помощи специальных стопорных колец.

Указанные стопорные кольца плавающего поршневого пальца устанавливаются в проточки, которые выполнены в бобышках поршня. Также в моторах с плавающим поршневым пальцем в верхней головке шатуна дополнительно установлена бронзовая втулка для минимизации трения.

Поршневые пальцы плавающего типа нуждаются в смазке, так как область шарнирного соединения с головкой шатуна сильно нагружена. Головка шатуна и втулка головки имеют специальное отверстие, через которое моторное масло проникает из внутренней полости поршня. Что касается указанной полости, смазка подается туда от маслосъемных поршневых колец через специальные отверстия в поршне или может впрыскиваться при помощи масляных форсунок системы смазки двигателя.

Похожие статьи

krutimotor.ru

СУДОРЕМОНТ ОТ А ДО Я.: Поршень.

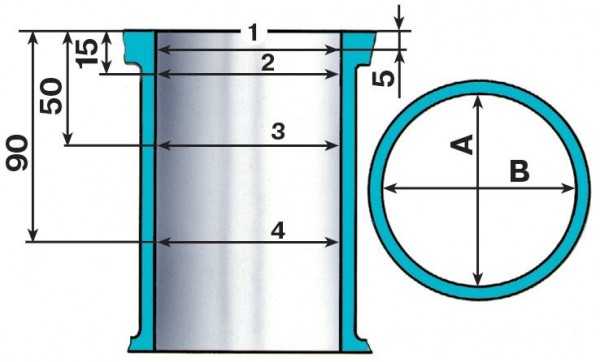

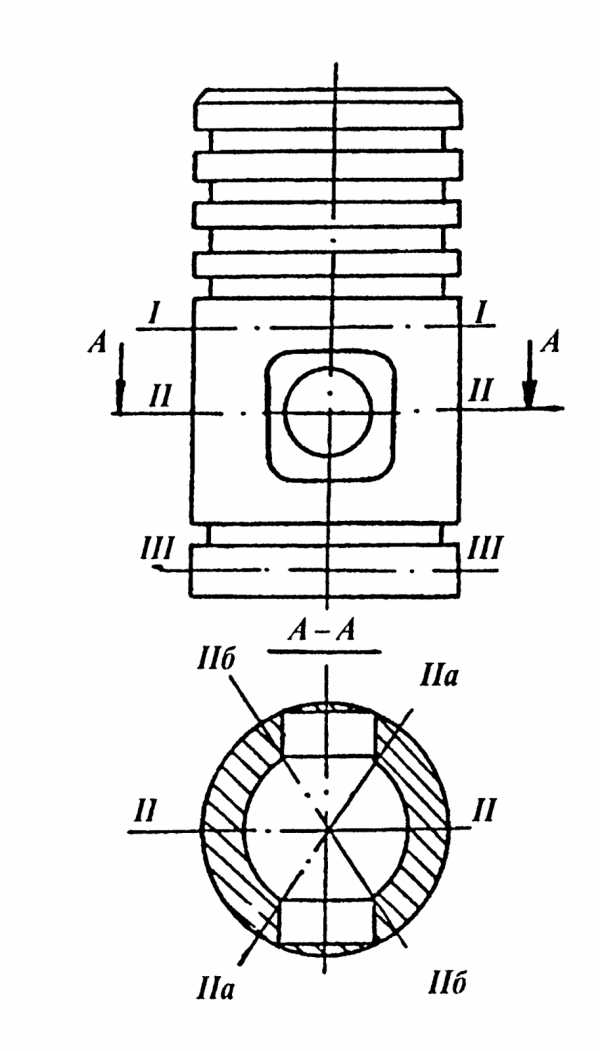

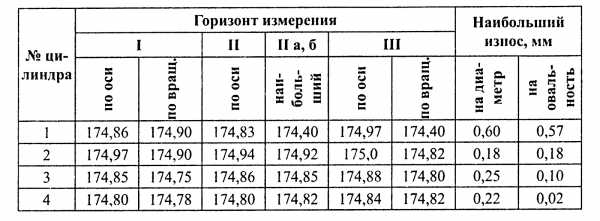

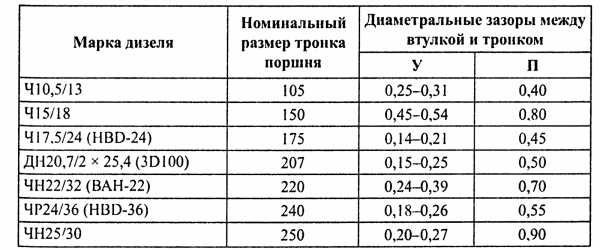

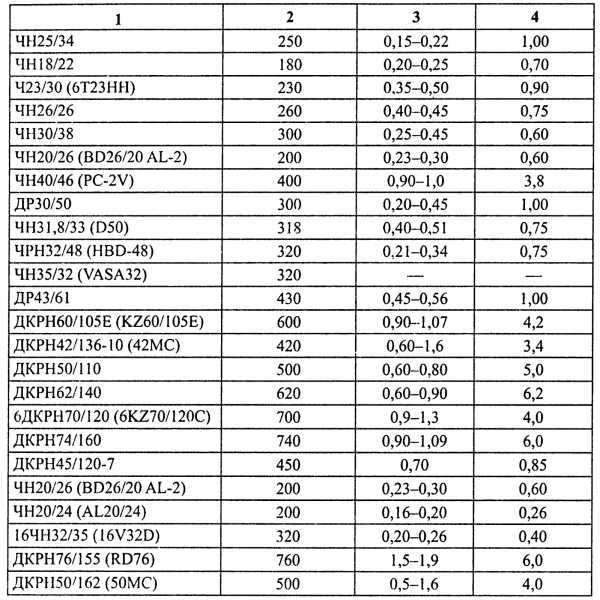

Поршень может быть цельным или со съёмной головкой. На дизелях старой конструкции (Ч17,5/24, ДН20,7/25,4, ЧР24/36, Ч25/34, Ч18/22, ДРЗО/50, ДР43/61) поршни изготавливают из чугуна (СЧЗО, ВЧ50 и др.), а на современных дизелях — из алюминиевых сплавов (АК4, АЛ1 и др.) В составном поршне головку отливают из жаропрочных сталей, а направляющую часть (юбку) — из чугуна или алюминиевого сплава. Поршень подвергается механическим воздействиям от давления газов и сил инерции поступательно движущихся частей кривошипно-шатунного механизма и термическим — в процессе отвода тепла от нагретой газами головки. При разборке поршней и поршневых колец необходимо убедиться в отсутствии трещин, обгорания, нагарообразования, недопустимого изнашивания, царапин, рисок, задиров, натиров, коррозии, закоксовывания поршневых колец, следов пропусков газов поршневыми кольцами. Трещины на головке и тронке поршня недопустимы. Их выявляют визуально цветной, мелокеросиновой или люминесцентной пробами. При обнаружении трещин поршень бракуют, так как поршень с таким дефектом ремонту не подлежит. При наличии на поршне неглубоких натиров, задиров и рисок, их устраняют шлифованием на токарно-винторезном станке, если установочный зазор не будет превышать допустимый при эксплуатации. Для определения величины износа поршня измеряют его тронковую часть (ниже уплотнительных колец), так как головка поршня обычно не подвергается изнашиванию и высоту поршневых канавок. Перед измерением поршень очищают от нагара, промывают керосином или дизельным топливом и насухо протирают. Поршень измеряют микрометрической скобой в нескольких сечениях по высоте тройка поршня и в двух взаимно перпендикулярных плоскостях: в плоскости, проходящей через ось коленчатого вала (по оси), и в плоскости, перпендикулярной оси вала (по ходу). Количество измерений по высоте тронка поршня определяется его конструкцией. Поршни тронковых двух- и четырёхтактных дизелей измеряют по высоте в трёх горизонтах:

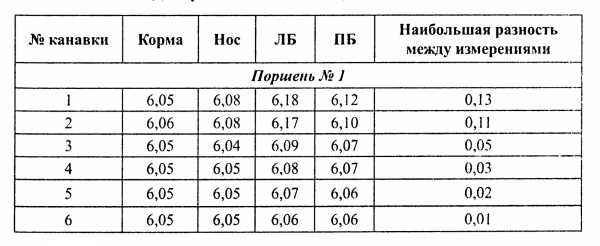

Анализ таблицы измерения поршня дизеля 4Ч17,5/24 показал, что предельный износ на овальность 0,57 мм поршня 1-го цилиндра превышает предельно допустимую величину (0,25 мм). Остальные поршни находятся в удовлетворительном состоянии. Износы тронка поршня на овальность и на диаметр устраняют шлифованием, при этом увеличивается зазор между поршнем и цилиндровой втулкой. Выполнив измерения поршня, определяют изнашивание канавок (кепов) под поршневые кольца. В процессе эксплуатации поршневые канавки разбиваются, их форма из прямоугольной становится трапецеидальной. Наибольшему изнашиванию подвержена верхняя канавка. Повышенный зазор между кольцом и канавкой влечёт за собой пропуск газов в картер и снижение давления сжатия в цилиндре. Износ канавок поршневых колец определяют при помощи щупа и калибра (стальная шлифованная пластина) или нового кольца. Схема измерения высоты канавок под поршневые кольца:

Анализ таблицы измерения поршня дизеля 4Ч17,5/24 показал, что предельный износ на овальность 0,57 мм поршня 1-го цилиндра превышает предельно допустимую величину (0,25 мм). Остальные поршни находятся в удовлетворительном состоянии. Износы тронка поршня на овальность и на диаметр устраняют шлифованием, при этом увеличивается зазор между поршнем и цилиндровой втулкой. Выполнив измерения поршня, определяют изнашивание канавок (кепов) под поршневые кольца. В процессе эксплуатации поршневые канавки разбиваются, их форма из прямоугольной становится трапецеидальной. Наибольшему изнашиванию подвержена верхняя канавка. Повышенный зазор между кольцом и канавкой влечёт за собой пропуск газов в картер и снижение давления сжатия в цилиндре. Износ канавок поршневых колец определяют при помощи щупа и калибра (стальная шлифованная пластина) или нового кольца. Схема измерения высоты канавок под поршневые кольца:

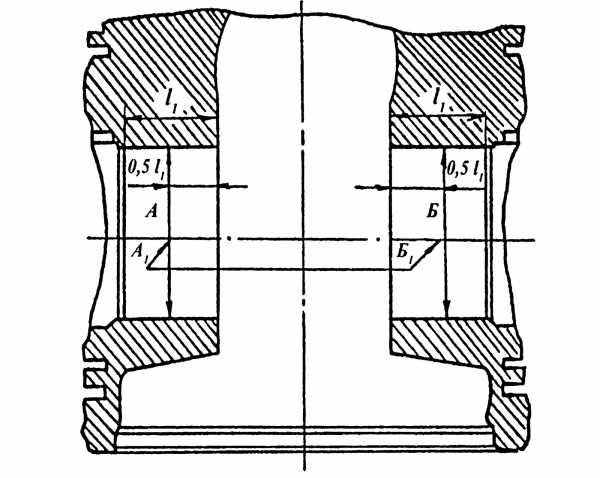

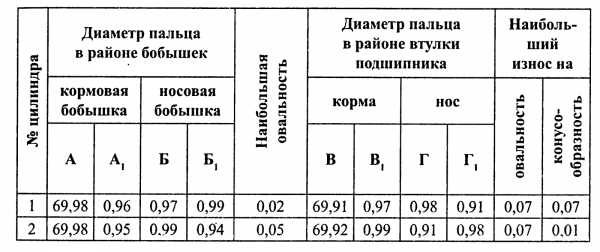

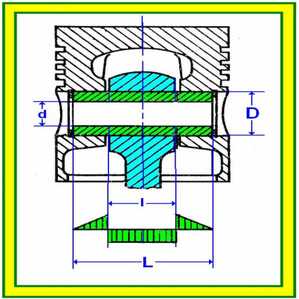

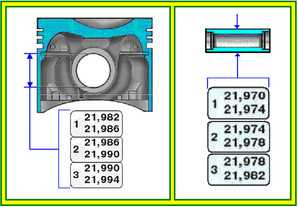

Наибольшая разность между результатами измерений не должна превышать 0,09 мм, таким образом, судя по данным таблицы, канавки №1 и №2 под поршневые кольца необходимо калибровать. Канавки у стальных поршней заваривают, а затем протачивают новые под номинальные размеры. Поршни чугунные или из алюминиевых сплавов заменяют. Для определения износа отверстий в бобышках поршня под поршневой палец, их измеряют на расстоянии 0,5L мм, где L — длина опорной поверхности бобышки поршня. Схема измерения диаметра отверстий под поршневой палец дизеля Ч17,5/24

Наибольшая разность между результатами измерений не должна превышать 0,09 мм, таким образом, судя по данным таблицы, канавки №1 и №2 под поршневые кольца необходимо калибровать. Канавки у стальных поршней заваривают, а затем протачивают новые под номинальные размеры. Поршни чугунные или из алюминиевых сплавов заменяют. Для определения износа отверстий в бобышках поршня под поршневой палец, их измеряют на расстоянии 0,5L мм, где L — длина опорной поверхности бобышки поршня. Схема измерения диаметра отверстий под поршневой палец дизеля Ч17,5/24

В период ТО дизеля очищают поршень от нагара при помощи шабера и наждачной шкурки. Удалив нагар с поршня и канавок под поршневые кольца, проверяют визуально состояние поверхности поршня. Затем шаблоном проверяют изнашивание (выгорание) днища головки поршня со стороны камеры сгорания. Риски, натиры и задиры на рабочей поверхности поршня зачищают шлифовальными брусками, а затем полируют пастой ГОИ. С канавки поршневого кольца шабером удаляют риски, забоины и наклёп, затем зачищают их наждачным полотном. Если овальность отверстий в бобышках поршня выше нормы, можно исправить шабрением по калибру, при наличии поршневого пальца большего размера. При замене поршня у тронковых дизелей проверяют его массу. Отклонение массы поршня допускают не более чем на 0,5-1% для четырёхтактных и 1,5-3% для двухтактных дизелей. После сборки дизеля проводят его обкатку. После каждого режима обкатки дизеля проверяют состояние зеркала цилиндровой втулки и температуру подшипника верхней головки шатуна. Если натиры на цилиндровой втулке появились после последних режимов, то причиной является посадка пальца в отверстия бобышек поршня с большим натягом. Необходимо разобрать шатунно-поршневой узел (ШПУ) и уменьшить натяг, откалибровав отверстия в бобышках поршня.

В период ТО дизеля очищают поршень от нагара при помощи шабера и наждачной шкурки. Удалив нагар с поршня и канавок под поршневые кольца, проверяют визуально состояние поверхности поршня. Затем шаблоном проверяют изнашивание (выгорание) днища головки поршня со стороны камеры сгорания. Риски, натиры и задиры на рабочей поверхности поршня зачищают шлифовальными брусками, а затем полируют пастой ГОИ. С канавки поршневого кольца шабером удаляют риски, забоины и наклёп, затем зачищают их наждачным полотном. Если овальность отверстий в бобышках поршня выше нормы, можно исправить шабрением по калибру, при наличии поршневого пальца большего размера. При замене поршня у тронковых дизелей проверяют его массу. Отклонение массы поршня допускают не более чем на 0,5-1% для четырёхтактных и 1,5-3% для двухтактных дизелей. После сборки дизеля проводят его обкатку. После каждого режима обкатки дизеля проверяют состояние зеркала цилиндровой втулки и температуру подшипника верхней головки шатуна. Если натиры на цилиндровой втулке появились после последних режимов, то причиной является посадка пальца в отверстия бобышек поршня с большим натягом. Необходимо разобрать шатунно-поршневой узел (ШПУ) и уменьшить натяг, откалибровав отверстия в бобышках поршня. Поршневые пальцы мотоциклетных двигателей

Служит для соединения цилиндра с шатуном.

Поршневые пальцы подбираются к поршням по размеру отверстия в бобышках (табл. 2.8). На бобышках и на их торцах, должны быть метки одного цвета. Следует иметь в виду, что палец в бобышки устанавливается по плавающей посадке, т.е. в сопряжении может быть от 0,002 мм натяга до 0,008 мм зазора. Иными словами, смазанный палец обычно входит в отверстие под усилием руки, особенно если поршень слегка нагрет.

Таблица 2.8

Размерные группы пальцев и отверстий бобышек поршней "Иж-П3"

|

Цветной индекс |

Диаметр пальца, мм |

Диаметр отверстий бобышек, мм |

|

Зеленый Белый Черный |

15,003-0.005 14,998-0.005 14 993-0.005 |

15,001+0,005 14,996+0,005 14,991+0,005 |

Выпускаются также пальцы первого и второго ремонтного размера (их часто устанавливают, когда посадочные поршня разбиты). В этом случае надо бобышки поршня и втулку верхней головки шатуна обработать до размеров, указанных в табл. 2.9.

Таблица 2.9

Размерные группы ремонтных пальцев и отверстий бобышек поршней "Иж-П3"

|

Ремонт |

Цветной индекс |

Диаметр пальца, мм |

Диаметр отверстия бобышек |

Диаметр отверстия втулки верхней головки шатуна, мм |

|

Первый |

Красный с одной стороны |

15,1-0,05 |

+0,003 15,1 -0,002 |

Диаметр пальца плюс 0,02... 0,03 |

|

Второй |

Красный с обеих сторон |

15,2-0.05 |

+0,003 15,2 -0,002 |

Для поршней "Иж-Ю2", "Иж-Ю3", Иж-Ю3-01" выпускаются пальцы нормального размера трех групп и ремонтные, двух групп (табл. 2.10).

В двигателе "Иж-Планета-Спорт" поршневой палец соединяется с шатуном через игольчатый подшипник с сепаратором. Число иголок -14, размеры игл - 2 х 16 мм. Размерные группы пальцев и отверстий в бобышках приведены в табл. 2.11.

Таблица 2.10

Размерные группы пальцев для поршней "Иж-Ю2", "Иж-Ю3" и "Иж-Ю3-01"

|

Поршневые пальцы |

|||

|

обозначение |

назначение |

цветной |

диаметр |

|

детали |

детали |

индекс |

мм |

|

"Иж-Ю" 1-11 |

Нормальные |

Черный |

13,995-0.0025 |

|

Белый |

13,9975-0.0025 |

||

|

Зеленый |

14,000-0.0025 |

||

|

"Иж-Ю" 1-11 Р1 |

Первый ремонт |

Красный |

14,157-0.015 |

|

"Иж-Ю" 1-11 Р2 |

Второй ремонт |

Желтый |

14,257-0.015 |

Примечания:

1. Поршни первого и второго ремонта выпускаются с размером бобышек под нормальный палец. Ремонтные размеры пальцев используются для ремонта изношенных бобышек поршней как нормальных, так и ремонтных размеров - фактический диаметр +0,001...0,011.

2. Во втулку верхней головки шатуна палец должен входить с зазором 0,03-0,06 мм. Этот зазор обеспечивают, обрабатывая втулку разверткой.

Таблица 2.11

Размерные группы пальцев и отверстий бобышек поршней "Иж-ПС"

|

Цветной индекс |

Диаметр пальца, мм |

Диаметр отверстий бобышек, мм |

|

Белый |

18,0000... 17,9975 |

18,0030... 18,0005 |

|

Черный |

17,9975... 17,9950 |

18,0005... 17,9980 |

|

Красный |

17,9950... 17,9925 |

17,9980... 17,9955 |

|

Зеленый |

17,9925... 17,990 |

17,9955... 17,9930 |

| Следующая > |

motoavto.su

Поршни и поршневые пальцы.

На наружной поверхности поршня, канавок и у отверстий под поршневой палец не допускаются раковины, неметаллические включения, вмятины и другие дефекты.

Особые требования предъявляются к овальности и конусообразности цилиндрической поверхности поршня и отверстий под поршневые пальцы.

Не допускается перекос поршня в цилиндре, поэтому отклонение оси отверстия под палец от перпендикулярности должно быть не более 0,02 мм на 100 мм длины.

Шероховатость наружной цилиндрической поверхности поршня и отверстий допускается под поршневые пальцы 1,25...0.32 мкм. торцовых поверхностей канавок поршня- 2,5 мкм.

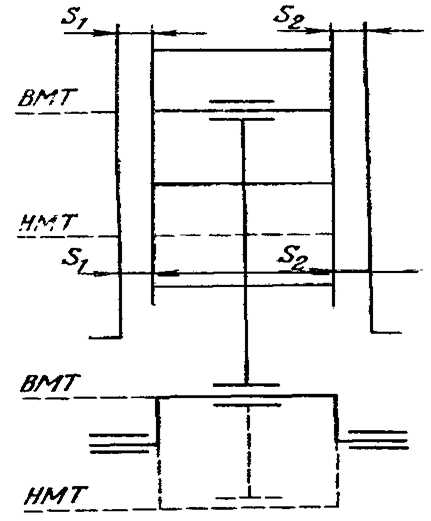

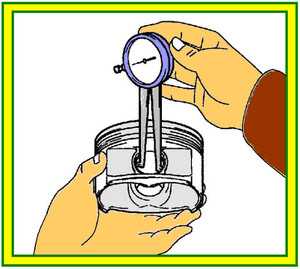

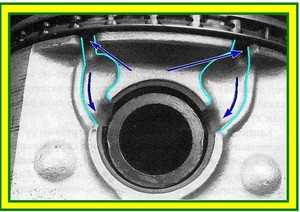

Дефектация и ремонт. В процессе эксплуатации наблюдается уменьшение наружного диаметра цилиндрической поверхности поршня, искажение ее геометрической формы, увеличение размеров канавок под поршневые кольца искажение формы и увеличение диаметра отверстий в бобышках появление трещин, задиров и рисок на рабочих поверхностях, выкрашивания, трещины у алюминиевых поршней. Для установления величины износа проводят проверку привалки (цептровки) поршня, измеряя зазоры между гилъзой цилиндра и поршнем при положении поршня в верхней и нижней мертвых точках (рис. 2.29). Измерения проводят щупом при снятых поршневых кольцах. Разность зазоров, измеренных в верхней и нижней мертвых точках (ВМТ и НМТ) не должна превышать 0,05…0,07 мм. износ диаметра поршня измеряют в трех параллельных сечениях по высоте и в двух плоскостях: вдоль оси вала и перпендикулярно к ней.

Сечения при измерении располагают следующим образом: первое - на 2...5мм выше верхнего компрессионного, кольца, второе — по оси отверстии для поршневого пальца и третье - на 2...3 мм выше нижнего маслосъемного кольца.

Рис. 2.29 Схема проверки центровки поршня:

S1 и S2 – зазоры, ВМТ – верхняя мертвая точка, НМТ – нижняя мертвая точка.

|

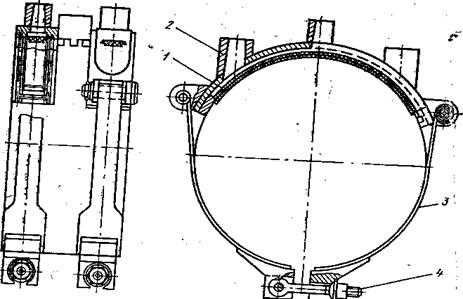

Рис. 78. Стяжное кокильное приспособление для заливки баббитовой опору поршня:

1 -баббитовая заливка: г — кокиль; Л — стяжная лента: 4 — болт

Поршни изготовляют из чугунов СЧ 18, СЧ 21 и СЧ 24, автоматной стали А12 и алюминиевых сплавов АЛ10В.

Износ Поверхности поршня происходит главным образом в тронковой части е плоскости, перпендикулярной оси коленчатого вала. Измерения для определения овальности и конусности выполняют вдоль оси вала и перпендикулярно к ней в трех сечениях по высоте: на 2-5 мм выше верхнего уплотнительного кольца, по оси отверстия для поршневого пальца и на 2-3 мм выше нижнего маслосъемного кольца. Допускают износ поршня 0,1-0,15 мм на 100 мм диаметра при диаметрах цилиндра до 150 мм и 0,2 — 0,3 мм при диаметрах цилиндра 150 мм и выше, при этом зазор в паре поршень - цилиндр не должен превышать трехкратной величины первоначального, а овальность и конусность — поля допуска посадки.

При износе отверстий в бобышках поршня зазор в сопряжении поршень — поршневой палец увеличивается, и в компрессоре появляется характерный стук. Износ отверстий измеряют всредней части бобышки в вертикальной игоризонтальной плоскостях.

При дефектадии отверстий в бобышке поршня для поршневого пальца допускают увеличение зазора не более чем на 0,001 от первоначального при условии замены пальца для обеспечения требуемой посадки.

Отверстия при ремонте растачивают и ставят поршневойпалец большего ремонтного размера. В алюминиевых поршняхсо втулками изношенную-втулку выпрессовывают, запрессовывают новую и развертывают ее до номинального размера.

Износ поясков всасывающего клапана на теле прямоточного поршня происходит от ударов пластин и от попадания на уплотнительные поверхности твердых частиц — окалины, продуктов механического износа. При восстановлении поврежденных поверхностей притиркой или проточкой необходимо также изменять размеры сопряженных деталей для сохранения неизменными высоты подъема клапанных пластин » линейного мертвого пространства. Срыв и забоины резьбы в отверстиях не допускаются. Риски, Натиры и забоины зачищают шабером и абразивным полотном.

В многоцилиндровых компрессорах при ремонте проверяют,чтобы массы поршней различались не более чем на 5 % (примассе поршня до 100 кг).

При токарной обработке тронковых поршней в качестве базы для проверки и обработки наружной цилиндрической поверхности берут внутреннюю Цилиндрическую поверхность нижней части («юбки») поршня или гнезда под клапан. Основной базой для проверки и обработки отверстий для поршневого пальца служат торец юбки и основная цилиндрическая поверхность поршня.

|

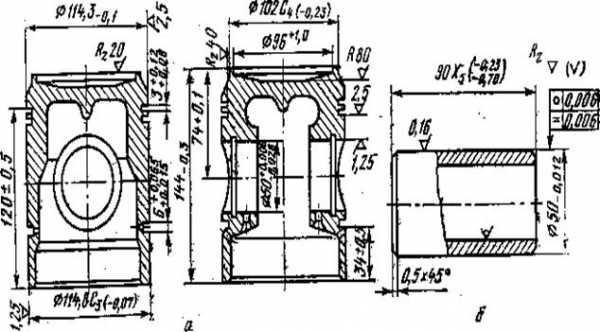

Шероховатость обработки цилиндрической поверхности; поршня не должна превышать Ка0,40—0,16 мкм для малых и Ка 0,80 мкм для средних компрессоров, поверхности в бобышках под палец не более Ка0,40 мкм, боковых поверхностей канавок-под уплотнительные кольца — Яа 1,6 мкм. Твердость поверхности составляет для чугунных поршней НВ 170—240, для алюминиевых — НВ 85 (рис. 79).

Рис. 79. Эскизы поршня (а) и поршневого пальца (б) компрессора П-220Тонкое растачивание отверстий ведут в приспособлениях с обязательной последующей проверкой перпендикулярности осей пальца и поршня.

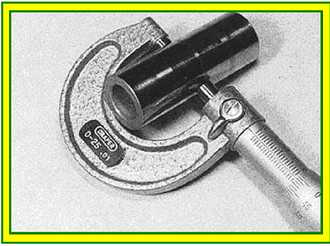

Ремонт поршневых пальцев. Износ поршневых пальцев определяют визуально — трещины, сколы, риски, выкрашивание цементируемого слоя, осповидные повреждения, цвета побежалости от нагрева в случае заедания в подшипнике и измерением диаметра, овальности и конусности. Пальцы с явными дефектами, с шероховатостью поверхности более Rа 0,100 мкм, с износом более 0,05 мм на 10 мм диаметра подлежат замене. Измерения пальцев ведут в вертикальной и горизонтальной плоскостях в четырех сечениях (в середине бобышек и два во втулке шатуна). Допускают уменьшение диаметре dmin пальцев (в мм), предельную величину овальности и конусности Δс (в мм) для компрессоров в зависимости от хода поршня (в мм).

Ход поршня dminΔс

50,66 — 0,015

70 (R12) 27,98 0,02

70(R22, R717) 27,96 0,015

82 49,98 0,02

130 — 0,02

Изношенные пальцы восстанавливают пластической деформацией (раздачей), электролитическим хромированием или металлизацией. При определении величины слоя покрытия учитывают припуск на шлифование (0,015—0,025 мм). При ремонте раздачей пальцы нагревают, подвергают деформации, протачивают, цементируют, закаливают и шлифуют под номинальный размер. Иногда практикуют установление ремонтных размеров при замене пальцев.

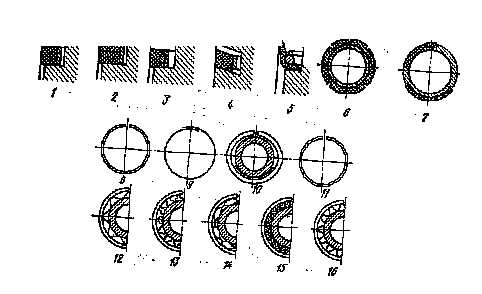

Рис 80. Конструкция поршневого уплотнителя крейцкопфных компрессоров из полимерных материалов:

1 – уплотнительное кольцо прямоугольного сечения с экспандером; 2 – сдвоенное кольцо; 3 – кольцо, армированное пружинящим элементом; 4 – кольцо с сечением в виде параллелограмма; 5 – манжетное уплотнение; 6 – направляющие и опорные кольца, разрезные для вертикальных компрессоров 7 – опорный башмак горизонтальных компрессоров; 8 – 16 – экспандеры: термофиксированный пружинящий (8), из плоской стальной ленты (9), рессорного типа (10), волновой (11-14), тангенциаьный, свернутый из цилиндрической пружины (15), тангенциальный из плоской пружины (16).

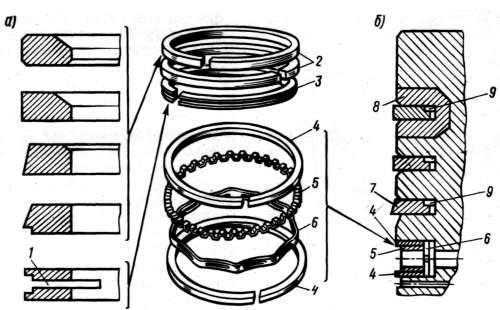

Ремонт и изготовление поршневых колец. Поршневые кольца чрезвычайно разнообразны по конструкции (рис, 80), которая зависит от давления сжатия, рода сжимаемого газа, материала кольца, количества смазки и вида трения.

Основные сведения о поршневых кольцах. Холодильные компрессоры выпускают с чугунными одинарными кольцами прямоугольного сечения или с кольцами из полимерных и графитовых материалов, также одинарными и прямоугольного сечения, с экспандерами— подкладными пружинящими кольцами. В настоящее время современные быстроходные- компрессоры выпускают с кольцами из дешевых и технологичных материалов на основе полиамидов с прорезью-замком: прямым, косым или внахлестку (рис. 81). Замок внахлестку на полимерных кольцах несложно изготовлять на приспособлении.

Величина теплового зазора в замке поршневого кольца зависит от материала кольца и рассчитывается, исходя из необходимости компенсации теплового расширения. Для металлических колец она определяется нормалями. Заводы-изготовители холодильных компрессоров указывают величину теплового зазора в замке в документации. Зазор в замке уплотнительного металлического кольца при установке в цилиндр составляет 0,004-диаметра

Рис.81. Типы замков поршневых колеи (а —прямой, б —косой, в — выхлопной) и приспособление для прорезания замка внахлест на полимерных кольцах (г):

1—Станина; 2 — нож; 3 — рычаг

Похожие статьи:

poznayka.org

СУДОРЕМОНТ ОТ А ДО Я.: Поршневой палец.

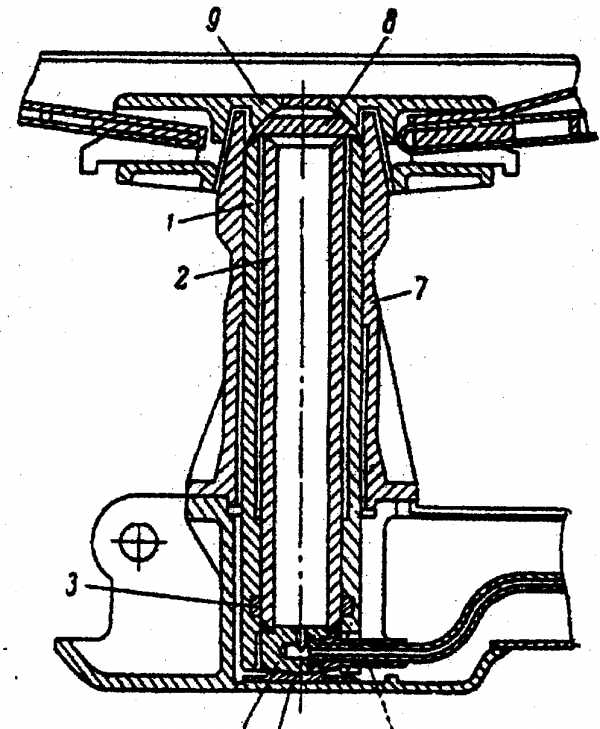

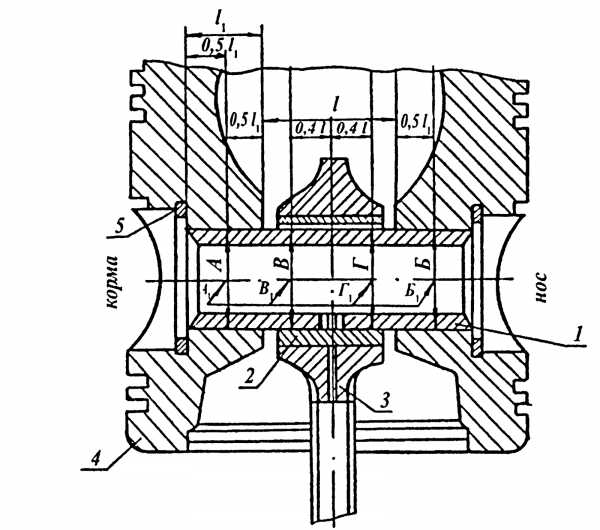

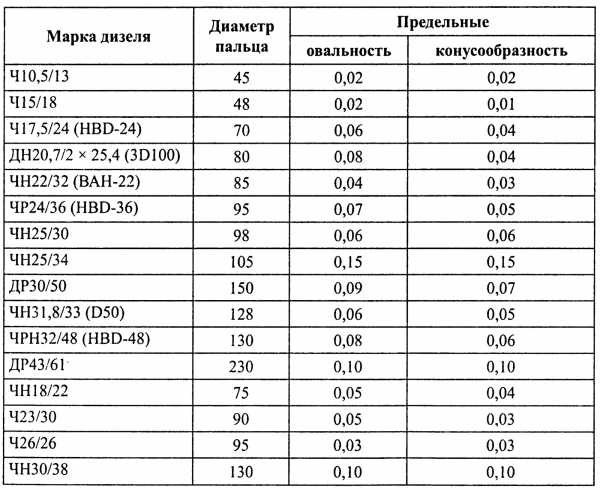

Поршневой палец в тронковом дизеле служит для соединения поршня с шатуном. Его изготавливают сплошным или полым из малоуглеродистых или легированных сталей. Поверхность пальца цементируют, закаливают, шлифуют и полируют. Палец воспринимает силу давления газов на поршень и передает её шатуну. В процессе работы он воспринимает нагрузки переменного характера. Так, в четырёхтактных дизелях палец работает при знакопеременной нагрузке, а в двухтактных — при переменной по величине нагрузки. Давление газов вызывает напряжения изгиба, среза и деформации в средней, наиболее нагруженной части пальца. В современных дизелях применяют «плавающий» палец, который в бобышках поршня не крепится и может поворачиваться вокруг своей оси. При такой конструкции крепления палец изнашивается равномерно. Перемещение «плавающего» пальца вдоль оси ограничивают стопорные кольца, которые вставляют в канавки, выфрезерованные в бобышках поршня, или бронзовыми (алюминиевыми) вставками-пробками. Характерные дефекты поршневого пальца — повышенное изнашивание, риски, задиры и натиры на рабочей поверхности, трещины и выкрашивание цементированного слоя, наклёп на поверхности пальца в районе бобышек поршня. Величину износа пальца поршня определяют его измерением в четырёх поперечных сечениях, из которых два сечения — в районе втулки подшипника верхней головки шатуна и по одному сечению — в районе бобышек поршня и в двух взаимно перпендикулярных плоскостях — вертикальной и горизонтальной. Схема измерения поршневого пальца: 1 — поршневой палец; 2 — подшипник верхней головки шатуна; 3 — шатун; 4 — поршень; 5 — стопорное кольцо. Поперечные сечения пальца в районе втулки подшипника располагаются на расстоянии 0,4L, от середины пальца, где L — длина опорной части пальца между бобышками поршня. Опорную часть пальца в районе бобышек измеряют на расстоянии 0,5L — длины части пальца, расположенной в бобышке. По результатам измерений определяют наибольший износ пальца на овальность и конусообразность. Овальность — разность диаметров в одном сечении:

1 — поршневой палец; 2 — подшипник верхней головки шатуна; 3 — шатун; 4 — поршень; 5 — стопорное кольцо. Поперечные сечения пальца в районе втулки подшипника располагаются на расстоянии 0,4L, от середины пальца, где L — длина опорной части пальца между бобышками поршня. Опорную часть пальца в районе бобышек измеряют на расстоянии 0,5L — длины части пальца, расположенной в бобышке. По результатам измерений определяют наибольший износ пальца на овальность и конусообразность. Овальность — разность диаметров в одном сечении: Конусообразность — разность диаметров в одной плоскости:

Предельно допустимые износы поршневых пальцев серийных дизелей приведены в таблице: Величины предельно допустимых износов поршневых пальцев серийных дизелей, мм Если в технических условиях на ремонт не указана величина предельно допустимого износа пальца поршня, то его можно рассчитать по выражению: Для выявления трещин применяют магнитный метод. Он заключается в том, что намагниченный палец опускают в ванну с керосином, в котором находится металлический порошок (железная окалина). Трещины и риски являются концентратором магнитных силовых линий, где образуются плотные скопления порошка. По этим скоплениям определяют форму и размеры дефектов. Пальцы с трещинами не ремонтируют. Изношенные пальцы восстанавливают хромированием с последующим шлифованием. Пример определения износа пальца по результатам измерений приведён в таблице: Пример измерения поршневого пальца дизеля 2417, 5/24 диаметром 70, мм

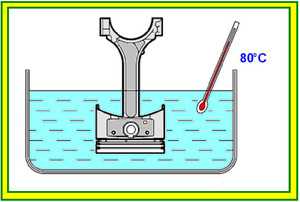

Если в технических условиях на ремонт не указана величина предельно допустимого износа пальца поршня, то его можно рассчитать по выражению: Для выявления трещин применяют магнитный метод. Он заключается в том, что намагниченный палец опускают в ванну с керосином, в котором находится металлический порошок (железная окалина). Трещины и риски являются концентратором магнитных силовых линий, где образуются плотные скопления порошка. По этим скоплениям определяют форму и размеры дефектов. Пальцы с трещинами не ремонтируют. Изношенные пальцы восстанавливают хромированием с последующим шлифованием. Пример определения износа пальца по результатам измерений приведён в таблице: Пример измерения поршневого пальца дизеля 2417, 5/24 диаметром 70, мм  Анализ результатов измерений показывает, что палец в цилиндре 2 имеет наибольшую овальность в районе бобышек (0,05 мм), что не превышает предельно допустимой величины, износ пальца в районе втулки подшипника цилиндра 1 превышает предельно допустимую величину (0,04 мм), поэтому он подлежит замене. Для демонтажа поршневого пальца поршень необходимо нагреть в масле или другим способом до температуры 100 С, выше нагревать запрещается.

Анализ результатов измерений показывает, что палец в цилиндре 2 имеет наибольшую овальность в районе бобышек (0,05 мм), что не превышает предельно допустимой величины, износ пальца в районе втулки подшипника цилиндра 1 превышает предельно допустимую величину (0,04 мм), поэтому он подлежит замене. Для демонтажа поршневого пальца поршень необходимо нагреть в масле или другим способом до температуры 100 С, выше нагревать запрещается. sudoremont.blogspot.ru

Dokument_Microsoft_Office_Word_14

Маріупольській Будівельний Коледж

Лабораторна робота №2

Тема: Подвижные детали КШМ автомобилей ЗИЛ, МАЗ, КамАЗ.

Цель: Закрепить теоретические знания по устройству, работе и повышению надежности деталей КШМ, ДВС автомобилей ГАЗ 24-10, ГАЗ 66, МАЗ 5335, ЗИЛ 431410 (131) и КамАЗ 5320 (4310)

Материальное обеспечение: стенды, макеты, плакаты КШМ и двигатели Зил и Газ в разрезе.

Литература: Михайловский Е.В. «Устройство автомобилей», Тур Е.Я. «Устройство автомобиля» и Юрковскийй И.М. «Автомобиль КамАЗ».

План:

1)Поршень: ( материал, диаметр, форма (головки, днища, юбки), СПД, покрытие поверхности).

2)Поршневой палец: (тип, способ крепления, материал, СПД.)

3)Поршневые кольца: (тип, материал, количество, КО и СПД.)

4)Шатун: (материал, сечение стержня, подшипник (тип и материал)).

5) Коленвал: ( материал, тип, покрытие шатунных шеек и крепление маховика.)

Поршень (ЗиЛ-131 и КамАЗ 740)

Поршень воспринимает давление газов при сгорании рабочей смеси и передает его при помощи шатуна коленчатому валу, а также обеспечивает требуемую форму камеры сгорания, герметичность внутрицилиндрового пространства.

Изготавливается из алюминиевого сплава, так как они достаточно прочные, легкие, имеют высокую теплопроводность и хорошие антифрикционные свойства. Для повышения прочности, надежности и обеспечения постоянства размеров и формы поршни изготавливают из алюминиевого сплава подвергают термической обработке – старению.

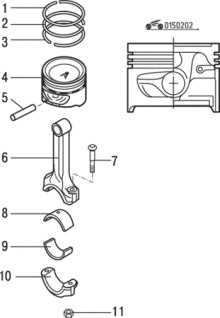

Поршень состоит из трех основных частей (рис.7): днища 5, уплотняющей части 6 с проточенными в ней канавками для поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра. Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания, непосредственно воспринимает давление газов: оно может быть плоским (двигатель ЗиЛ-131), выпуклым, фасонным (дизели КамАЗ, ЯМЗ).

Поршень представляет собой перевернутый цилиндрический стакан. Верхняя часть – головка, воспринимающая давление газов, делается более толстостенной, а нижняя его часть – юбка является направляющей частью и имеет более тонкие стенки. В юбке поршня имеются приливы – бобышки с отверстиями для поршневого пальца. В головке поршня расположены канавки, в которые вставлены поршневые кольца.

Наибольшее распространение в карбюраторных двигателях получили плоские днища (рис.7,а), отличающиеся относительной простотой изготовления. Днище 5 и уплотняющая часть 6 составляют головку поршня, на которой располагаются поршневые кольца 3 (компрессионные и маслосъемные).

Юбка 7 поршня, имеющая форму конуса овального сечения, является направляющей при его движении в цилиндре. С внутренней стороны она имеет охлаждающие ребра и приливы – бобышки 2 с отверстиями для поршневого пальца 8.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и зеркалом цилиндра не будет необходимого зазора, заклинится в цилиндре, и двигатель прекратит работу. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, так как это приводит к прорыву части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивало при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью его в плоскости, перпендикулярной поршневому пальцу.

Для свободного перемещения поршня зазор между поршнем и гильзой при нормальном тепловом режиме (80…95оС) составляет:

ЗиЛ – 131 – 0,03…0,06 мм.

КамАЗ – 740 – 0,089…0,170 мм.

На юбке поршня ряда двигателей с одной стороны сделаны Т- или П-образные тепловые прорези, предупреждающие заклинивание поршня при нагревании. Для предотвращения задиров поршня при нагреве на его поверхности около торцов поршневого пальца делают местные углубления – холодильники 1, которые также способствуют отводу тепла от поршня и улучшают условия его смазывания. Благодаря овальной форме и разрезу юбки предотвращается заклинивание поршня при работе прогретого двигателя. Для улучшения приработки поршней к цилиндрам и устранения возможных задиров поршни покрывают тонким слоем олова.

ЗиЛ – 131 – поршни (рис.7,а), имеющие бочкообразную форму юбки и две П-образные прорези между головкой и юбкой. Такая конструкция обеспечивает большую надежность поршней в результате более равномерного прилегания их с стенкам цилиндров. Покрыты оловом для лучшей приработки и уменьшения износа в первоначальный период работы двигателя.

КамАЗ – 740 – днище поршня (рис.7,б) делают фасонной формы, для лучшего перемешивания воздуха с поступающим в цилиндр топливом. Из высококремнистого алюминиевого сплава со вставкой из износостойкого чугуна.

При переходе поршня через ВМТ он смещается в боковом направлении от одной стенки цилиндра к другой, что сопровождается стуками. Для их устранения на двигателях автомобилей ось отверстия под поршневой палец смещают на 1,6 мм от диаметральной плоскости поршня в правую сторону автомобиля (по ходу движения автомобиля).

Поршни в цилиндры в цилиндры следует устанавливать так, чтобы боковое давление во время рабочего хода испытывала та часть поршня, где нет тепловых прорезей. С этой целью на днище поршня делают метку 4 или стрелку, которая при установке поршня цилиндр, должна быть обращена к передней части двигателя.

Поршневой палец (ЗиЛ-131 и КамАЗ 740)

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению.

Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых трубок. Для повышения надежности износостойкости наружную поверхность пальца цементируют или закаливают, а затем тщательно шлифуют и полируют. Пальцы из углеродистой стали закаливают на глубину 1…1,5мм, а изготовленные из малоуглеродистой стали подвергают цементации на глубину 1…1,4мм. После цементации пальцы закаливают и отпускают до определенной твердости. После такой термообработки наружная поверхность пальца твердая, а сердцевина вязкая. В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня. Для устранения этого явления палец в бобышках устанавливают с натягом 0,01…0,02 мм, нагревая поршень перед сборкой до температуры 70…90оС, что обеспечивает поддержание нормального теплового зазора (0,01…0,03мм) в этом сопряжении на всех режимах работы. При работе двигателя поршень нагревается и палец получает возможность повертываться вокруг своей оси.

Поршневые кольца (ЗиЛ-131 и КамАЗ 740)

Поршневые кольца. Основная функция поршневых колец – уплотнение камеры сгорания и обеспечение герметичности соединения деталей поршень – цилиндр – канавки. Кроме того, при сгорании рабочей смеси значительное количество тепла поглощается поршнем и отводится от него поршневыми кольцами.

а – типы поршневых колец; б – расположение колец на поршне.

Конструктивно поршневое кольцо (рис.8) представляет собой плоскую разрезную пружину с зазором, который называется замком. Замок может быть прямым, косым или ступенчатым. Получили распространение кольца с прямым замком как наиболее простые в изготовлении. Замок позволяет устанавливать кольца на поршень и обеспечивает свободное расширение их при нагревании в процессе работы двигателя.

Поршневые кольца делятся на компрессионные и маслосъемные.

Компрессионные кольца отлиты из серого чугуна, легированного молибденом (ГОСТ 846—48), твердость HRB 98—106. Поверхность двух верхних компрессионных колец хромируется. Маслосъемные кольца составные, состоящие из двух плоских стальных колец и двух расширителей — осевого и радиального. Поверхность плоских стальных колец хромируется.

Часть двигателей в 1964—1965 гг. была выпущена заводом с чугунными маслосъемными кольцами.

Шатун (ЗиЛ-131 и КамАЗ-740 )

Шатун служит для соединения поршня с коленчатым валом и передает ему усилие от давления газов на поршень к коленчатому валу, воспринимаемого поршнем при рабочем ходе, а также сообщает движение поршню при подготовительных тактах.

Изготавливается штамповкой из высококачественной (легированной или углеродистой) стали.

При работе двигателя шатун совершает сложное движение. Он движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого пальца

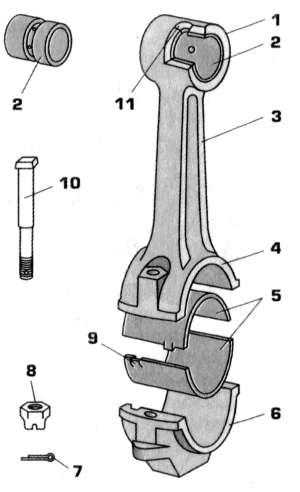

1,4 – верхняя и нижняя головка шатуна; 2 – втулка верхней головки; 3 – стержень шатуна; 5 – вкладыши шатунного подшипника; 6 – крышка нижней головки шатуна; 7 – шплинт; 8 – корончатая гайка; 9 – фиксирующий усик вкладыша; 10 – шатунный болт; 11 – отверстие для масла.

Для уменьшения трения в верхнюю головку шатуна запрессована бронзовая или биметаллическая с бронзовым слоем втулка, а в нижнюю, состоящую из двух частей, установлены тонкостенные вкладыши, представляющие собой стальную ленту, внутренняя поверхность которой покрыта тонким слоем антифрикционного сплава (ЗиЛ-131 – высокооловянистый алюминий, КамАЗ-740 – трехслойная с рабочим слоем из свинцовистой бронзы).

От осевого смещения и провертывания вкладыши удерживаются выступами (усиками) 9, которые входят в канавки нижней головки шатуна и его крышки. В нижней головке шатуна и во вкладыше делается отверстие для периодического выбрызгивания масла на зеркало цилиндра или на распределительный вал.

Обе половинки головки соединяются высокопрочными специальными шатунными болтами 10, гайки которых во избежание самоотвертывания фиксируются. В двигателе ЗиЛ – 131 – момент затяжки гаек – 80…90 Нм. В двигателе КамАЗ – 740 – затяжку гаек производят до удлинения шатунных болтов на 0,25…0,27 мм.

Внутренняя поверхность нижней головки шатуна обработана в сборе с крышкой. Поэтому крышки нижних головок шатунов невзаимозаменяемы. Чтобы их правильно установить, на боковую поверхность нижней головки шатуна и крышки наносят порядковый номер и цифры комплектности, которые должны совпадать при сборке.

В изучаемых двигателях на одной шатунной шейке коленчатого вала закреплено по два шатуна. Для лучшей уравновешенности кривошипно-шатунного механизма разница в массе шатунов не должна превышать 6…8 грамм. В V-образных двигателях на каждой шатунной шейке коленчатого вала расположены два шатуна. В этих двигателях для правильной сборки шатунно-поршневой группы поршни и шатуны устанавливают строго по меткам. На крышке и стержне шатуна дизеля КамАЗ-740 метки выбивают в виде трехзначных номеров. Кроме того, на крышке шатуна выбивают порядковый цилиндра. Так, у двигателя ЗиЛ-131 метка на днище поршня должна быть направлена к передней части двигателя. При этом метка на шатуне для левого ряда цилиндров должна быть направлена в одну сторону с меткой на поршне, а метка на шатуне для правого ряда цилиндров должна быть направлена в противоположную сторону относительно метки на поршне.

Коленвал (ЗиЛ-131 и КамАЗ-740)

Коленчатый вал служит для восприятия усилия от поршня через поршневой палец и шатун, и преобразовывает его в крутящий момент, передаваемы затем через маховик на агрегаты трансмиссии. Кроме того, кривошипы коленчатого вала через шатуны приводят в движение поршни при подготовительных тактах.

Коленчатый вал испытывает большие нагрузки и подвергается скручиванию, изгибу и механическому изнашиванию, изготавливается горячей штамповкой из среднеуглеродистой легированной стали.

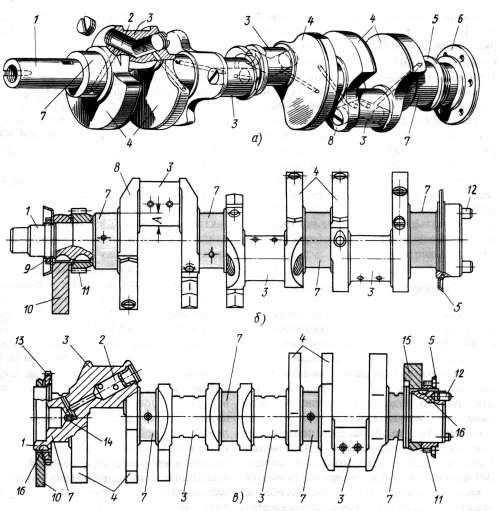

а – двигателя автомобиля ЗиЛ-131; б – дизеля ЯМЗ; в – дизеля КамАЗ-740.

1 – передний конец вала; 2 – грязеуловительная полость; 3 – шатунная шейка; 4 – противовесы; 5 – маслоотражатель; 6 – фланец для крепления маховика; 7 – коренная шейка; 8 – щека; 9 – гайка; 10 и 15 – съемные противовесы; 11 – распределительное зубчатое колесо; 12 – установочный штифт; 13 – зубчатое колесо привода масляного насоса; 14 – винт; 16 – шпонка; А – величина перекрытия шеек.

Коленчатый вал состоит из коренных 7 и шатунных шеек 3, противовесов 4, передний конец вала 1 на который устанавливается храповик пусковой рукоятки и задний конец (хвостовик) с маслоотражателем 5, маслосгонной резьбой и фланцем 6 для крепления маховика. Также на передний конец вала устанавливается шестерня привода газораспределительного механизма, шкив привода вентилятора, жидкостного насоса и генератора. Шатунные шейки служат для соединения коленчатого вала с шатунами. Коренные шейки вала входят в подшипники, установленные в блоке цилиндров. Шатунные шейки 3 со щеками 8 образуют кривошипы. Для разгрузки коренных подшипников от центробежных сил служат противовесы.

В щеках 8 коленчатого вала просверлены наклонные каналы для подвода масла от коренных подшипников к масляным полостям 2, выполненных в шатунных шейках в виде каналов большого диаметра, закрываемых резьбовыми заглушками. Эти полости являются грязеуловителями, в которых под действием центробежных сил при вращении коленчатого вала собираются продукты изнашивания, содержащиеся в масле.

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. На большинстве автомобильных двигателей применяют полноопорные коленчатые валы, то есть каждая шатунная шейка расположена между двумя коренными. Таким образом, полноопорный вал имеет коренных шеек на одну больше, чем шатунных. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота коленчатого вала), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Коленчатые валы двигателей автомобилей ЗиЛ и КамАЗ выполнены по крестообразной схеме (если смотреть с торца вала).

Для повышения износостойкости и долговечности шатунных и коренных шеек их закаливают с нагревом токами высокой частоты, после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентраций напряжений и возможных поломок коленчатого вала. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А (рис.10,б). Перекрытие шеек составляет 22мм у коленчатого вала двигателя автомобиля ЗиЛ. Размеры шеек коленчатых валов: в двигателе автомобиля КамАЗ диаметр шатунной шейки 80 мм, а коренной 95 мм; в двигателе автомобиля ЗиЛ диаметр шатунной шейки 65,5 мм, а коренной 74,5 мм.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения коренные шейки, как и шатунные, расположены в подшипниках скольжения, которые выполнены в виде тонкостенных вкладышей. Их назначение – уменьшить трение между шейками коленчатого вала и соответствующими опорами и тем самым снизить скорость изнашивания трущихся поверхностей Вкладыши состоят из двух половинок, устанавливаемых в нижней разъемной части шатуна и в гнезде блока и крышке коренного подшипника. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника.

Вкладыши изготовляют из сталеалюминиевой ленты. У коренных вкладышей толщина стенки мала (1,9…2.8 мм – для карбюраторных двигателей и 3…6 мм – для дизелей). Широкое использование высокооловянистых сталеалюминиевых вкладышей вызвано тем, что они обладают повышенным сопротивлением усталости, хорошими противозадирными свойствами и коррозионной стойкостью, что увеличивает надежность двигателя.

Вследствие работы сцепления и косозубых зубчатых колес механизма газораспределения возникают силы, стремящиеся сдвинуть коленчатый вал вдоль оси. Особенно большие силы возникают в момент выключения сцепления. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения.

Перемещение вала в продольном (осевом) направлении ограничивается: в автомобиле ЗиЛ – 131 – упорными шайбами с антифрикционным покрытием, которые расположены по обе стороны первого коренного подшипника; в автомобиле КамАЗ – 740 – четырьмя сталеалюминевыми полукольцами, установленными в выточке задней коренной опоры.

Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, расположенным в крышке блока распределительных зубчатых колес, и маслоотражателем. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель, защищающий сальник от пыли и песка. .

Уплотнение заднего конца коленчатого вала состоит из сальника, маслосгонной резьбы и маслоотражательного гребня. Маслосгонная резьба или накатка нарезана в направлении, обратном вращению коленчатого вала. Это способствует отводу масла в поддон. Сальник представляет собой асбестовый шнур, пропитанный антифрикционным составом и покрытый графитом. Сальник состоит из двух половин, помещенных в канавки блока цилиндров и в держатель сальника, привернутый к блоку. В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно с коленчатым валом, служит для крепления маховика.

studfiles.net

Поршневой палец ― Autopribor.Ru

По условиям кинематической схемы кривошипно-шатунного механизма, преобразующего возвратно-поступательное движение поршня во вращательное движение, необходимо чтобы обе головки шатуна были подсоединены шарнирно. Поршневой палец является осью качания шатуна в соединении с поршнем. Через поршневой палец передаются все силы, возникающие между поршнем и шатуном. К этим силам относятся сила инерции, возникающая при изменении направления движения поршня, сила давления сжимаемой в цилиндре двигателя воздушно топливной смеси или воздуха в дизельном двигателе при сжатии и, главное, сила давления расширяющихся газов во время рабочего такта.

Поршневой палец относится к деталям двигателя, совершающим возвратно-поступательное движение во время работы. Конструкторы двигателей всеми способами стремятся уменьшить вес таких деталей. Но, как отмечалось ранее, через поршневой палец передаются очень большие силы. Поэтому размер (диаметр) пальца, конструкция, технология и материал изготовления пальца, с учётом себестоимости массового изготовления, это результат принятия сложного компромиссного инженерного решения.

Во время работы двигателя на поршневой палец действуют изгибающие усилия и усилия среза. Под воздействием этих усилий поршневой палец может принять недопустимую овальность, в результате которой возможно заклинивание поршня в поршневой головке шатуна или в бобышках поршня. Овальность поршневого пальца может привести к появлению трещин в бобышках поршня и последующему разрушению поршня.

Эпюра нагрузки на поршневой палец

Внутреннее отверстие поршневого пальца

Внутреннее отверстие пальца массовых двигателей цилиндрической формы, поскольку такой палец имеет самую низкую себестоимость изготовления. В двигателях, в которых стоимость изготовления не играет решающего значения, по сравнению с качественными показателями, для облегчения веса пальца, внутреннее отверстие изготавливается в виде двух конусов, сужающихся к середине пальца. На эпюре нагрузки, приложенной к поршневому пальцу, видно, что, усилие, приложенное к центру поршневого пальца, значительно меньше усилия, приложенного к его концам.

Так выглядит поршневой палец массового автомобиля

По способу осевой фиксации пальцы делятся на две группы:

1 – фиксированные

2 – плавающие

1 – Поршневой палец

2 – Зазор между пальцем и бобышкой поршня

3 – Шатун

4 – Поршень

5 – Стопорное кольцо пальца

6 – Бронзовая втулка поршневой головки шатуна

7 – Зазор между пальцем и бронзовой втулкой

На современных автомобильных двигателях наибольшее распространение нашли плавающие пальцы.

Фиксированным называется поршневой палец, который не вращается в одном из соединяемых элементов за счёт установки с тугой посадкой или в верхней головке шатуна или в отверстиях бобышек поршня.

Тугая посадка поршневого пальца в одном из элементов обеспечивает осевую фиксацию пальца.

В старых автомобильных и стационарных двигателях палец в верхней головке шатуна вообще крепился при помощи разрезной втулки и стяжного болта, но в настоящее время в автомобильных двигателях такой способ крепления поршневого пальца не применяется.

Чаще фиксированное соединение обеспечивается в верхней головке шатуна. При этом вращение пальца осуществляется в отверстиях бобышек поршня.

Например, в двигателях автомобилей ВАЗ надёжная фиксация поршневого пальца обеспечивается за счёт установки пальца в верхней (поршневой) головке шатуна с натягом 0,01 ? 0,042 мм. При этом в соединении пальца с бобышками поршня, для обеспечения шарнирного соединения, устанавливается необходимый зазор. Это наиболее дешёвый способ фиксации пальца в массовом производстве. В этом случае во время ремонта двигателя при сборке шатунно-поршневой группы возникает необходимость нагрева шатуна до достаточно высокой температуры. В двигателях с фиксированным поршневым пальцем бронзовая втулка в поршневую головку шатуна не устанавливается.

Плавающим называется палец, установленный с необходимым зазором, и в верхней головке шатуна, и в бобышках поршня.

В этом случае осевая фиксация поршневого пальца осуществляется за счёт стопорных колец, устанавливаемых в специальные проточки в бобышках поршня.

Во время работы плавающий палец вращается и в головке шатуна и в бобышках поршня. При таком соединении необходимо обеспечить рекомендованный зазор как между пальцем и бобышками поршня, так и между пальцем и втулкой поршневой головки шатуна. В двигателе с плавающим поршневым пальцем для уменьшения трения в поршневую головку шатуна устанавливается бронзовая втулка. Из-за различного температурного коэффициента расширения материалов, из которых изготовлены шатун, поршневой палец и поршень эти зазоры различны.

При комнатной температуре во втулку верхней головки шатуна палец должен входить плотно без люфта и качания. А в бобышки поршня, в холодном состоянии, поршень должен входить с небольшим натягом.

Поэтому перед снятием или установкой плавающего пальца поршень необходимо нагреть в воде до температуры 60? ? 85? С.

Во время работы двигателя поршень и палец нагреваются, и из-за разности температурных коэффициентов расширения стального пальца и алюминиевого поршня зазор между этими деталями приобретает необходимое значение.

- Фиксированный палец с фиксацией в отверстии поршня

- Фиксированный палец с фиксацией в поршневой головке шатуна

- Плавающий палец с фиксацией при помощи стопорных колец

Этот рисунок дан больше для исторической информации, поскольку, в большинстве современных автомобильных двигателей применяются плавающие поршневые пальцы. А крепление фиксированного поршневого пальца осуществляется только за счёт тугой посадки в поршневой головке шатуна.

Правда в двигателях некоторых американских автомобилей поршневой палец в осевом направлении фиксируется при помощи специальных алюминиевых или бронзовых заглушек, вставляемых в отверстия бобышек поршня со стороны торцов поршневого пальца.

Подборка пальца по размерной группе

Проверка зазора в соединении поршня с поршневым пальцем

При ремонте двигателя, если предполагается повторная установка снятых деталей поршневой группы, необходимо проверить зазор между поршнем и поршневым пальцем. Для этого, в двух направлениях, замерьте внутренний диаметр отверстия под поршневой палец. В двух направлениях, с обоих концов, замерьте наружный диаметр поршневого пальца и определите зазор в соединении. Если вычисленный зазор не соответствует установленной технической норме, замените детали, имеющие недопустимый износ.

Измерение диаметра отверстия в бобышке поршня

Измерение наружного диаметра поршневого пальца

Установка поршневого пальца

Установка фиксированного поршневого пальца

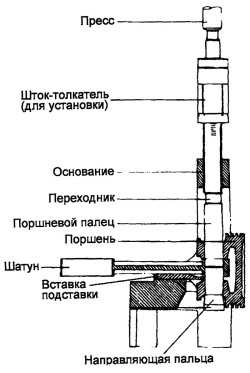

Для установки фиксированного пальца шатун необходимо нагреть в муфельной электрической печи до температуры 240? С. (При отсутствии муфельной печи шатун часто нагревают на простой электрической плитке). Шатун быстро охлаждается, а палец необходимо в осевом направлении устанавливать очень точно, поэтому делайте это только с применением специального приспособления. Необходимо помнить, что для каждого диаметра поршня существует своё приспособление, хотя все они похожи друг на друга, некоторые размеры приспособлений отличаются, но на глаз это не видно.

Установите палец на приспособление. Принимая все меры предосторожности, извлеките нагретый шатун из муфельной печи шатун и быстро закрепите его в тисках. При помощи специального приспособления вставьте палец в поршень и шатун, строго выполняя указания Руководства по ремонту. Делать всё необходимо быстро, поскольку шатун очень быстро остывает. А после того как шатун остынет, изменить положение пальца не получится.

- Рукоятка приспособления

- Центрирующий фланец пальца

- Устанавливаемый палец

- Направляющая втулка

- Колпачковая гайка

Специальное приспособление для установки поршневого пальца автомобиля ВАЗ.

Установка плавающего поршневого пальца

Для обеспечения необходимого зазора (натяга) в соединении с пальцем, поршни в зависимости от диаметра отверстия под поршневой палец и пальцы в зависимости от наружного диаметра обычно делятся на несколько размерных групп (классов). Группа поршня и пальца обычно отмечаются цветной меткой на внутренней стороне днища или на бобышке поршня. На поршневом пальце цветовая метка обычно наносится на торцевую поверхность.

Если поршневой палец устанавливается в отверстие поршня с натягом. Сначала проверяется зазор в соединении поршневого пальца и шатуна. При комнатной температуре (20? С) смазанный моторным маслом палец должен входить во втулку верхней головки шатуны под усилием большого пальца.

Проверив цветовые метки на поршне и пальце, нагреваем поршень в ванне с горячей водой, в которой поддерживается температура 60? ? 85? С. Смазанный моторным маслом палец должен легко входить в отверстие поршня. После остывания палец должен быть неподвижным или вращаться с усилием в бобышке поршня, но легко вращаться во втулке верхней головки шатуна.

Некоторые производители рекомендуют снимать и устанавливать поршневой палец при помощи специального приспособления.

Иногда поршневой палец устанавливается с установленным зазором и во втулку верхней головки шатуна и в отверстия бобышек поршня. В этом случае нагревать поршень нет необходимости, и палец легко вращается при комнатной температуре и в верхней головке шатуна и в бобышках поршня.

Всегда применяйте только новые стопорные кольца поршневого пальца и устанавливайте стопорные кольца в строгом соответствии с руководством по ремонту. Направление зазоров стопорных колец, чаще всего, должны быть направлены в сторону нижней части поршня.

Ремонтный комплект, состоящий из поршня, подобранного к поршню поршневого пальца и плоских стопорных колец.

Ремонтный комплект, состоящий из поршней, поршневых пальцев, поршневых колец и круглых стопорных колец.

Плоские стопорные кольца поршневого пальца

Плавающий поршневой палец с комплектом круглых стопорных колец

В любом случае перед установкой поршневого пальца внимательно ознакомьтесь с руководством по ремонту ремонтируемого автомобиля.

Смазка поршневого пальца

Работающий под большой механической и термической нагрузкой поршневой палец должен получать необходимую смазку. Плавающий поршневой палец в соединении с поршневой головкой шатуна смазывается через отверстие в головке шатуна и бронзовой втулке. Масло в это отверстие поступает из внутренней полости поршня, куда оно вбрызгивается масляной форсункой или поступает через отверстия в поршне от маслосъёмных колец.

Смазка шарнирного соединения поршневого пальца с поршнем. Масло поступает по специальным масляным каналам от маслосъёмных поршневых колец.

autopribor.ru