Передняя тормозная система

Тормозная система автомобиля

| _____________________________________________________________________________________________________________________ |

А знаете, в самолете тоже есть тормоза! Правда, работают они не в воздухе, а на взлетной полосе, во время остановки самолета после посадки. Ну а в автомобиле – «сам Бог велел», применить тормозную систему.

Итак, тормозная система предназначена для изменения скорости движения автомобиля, по команде водителя, или электронной системы управления. Второе назначение тормозной системы - удержание автомобиля в неподвижном состоянии относительно дорожного покрытия, на время стоянки. Различают три вида тормозных систем:

- рабочая

- стояночная, в народе именуемая ручник.

- запасная, или система экстренного торможения.

Рабочая система, это основной узел управления и безопасности в автомобиле, от надежности которого, зависят жизни пассажиров.

Ручник, или стояночный тормоз приводится в действие, при длительной стоянке автомобиля, для исключения самопроизвольного движения, особенно на участках дороги имеющих уклон. Может использоваться и как система экстренного торможения. А у любителей драйва, устройством блокировки задних колес (для переднего привода) для выполнения резкого разворота, так называемый «полицейский разворот».

Запасная система торможения стала применяться сравнительно недавно и служит для экстренного торможения во время отказа рабочей системы. Устанавливается, как правило, на автомобилях с электрическим ручником. Так как ручник во время движения не сможет включиться, то простым движением рычага экстренного торможения блокируются колеса и автомобиль остановится. Запасная система может быть реализована как отдельный узел, или как часть рабочей системы.

Тормозная система автомобиля основана на физическом явлении - трении. Именно из-за трения между неподвижной деталью и вращающейся, достигается эффект торможения, а вот как это происходит, поговорим ниже.

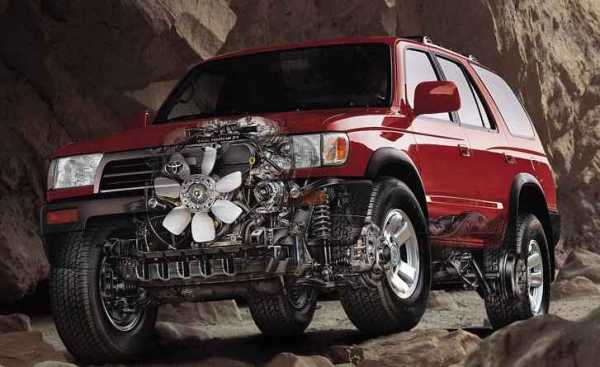

Во время торможения, трение возникает между фрикционными накладками тормозных колодок из мягкого материала и вращающимся тормозным диском или тормозным барабаном. Из-за этой особенности тормоза подразделяются на дисковые и барабанные. Но в современном автомобиле, как правило, применяется их симбиоз – передние тормоза дисковые, задние барабанные, но возможны варианты, все зависит от конструкторов.

По способу привода в действие, тормозные системы подразделяются на:

- Гидравлические

- Пневматические

- Механические

- Электромеханические

- Электропневматические

Рассмотрим работу гидравлической рабочей тормозной системы, которая состоит из:

- Педали привода тормозной системы

- Главного гидравлического цилиндра

- Рабочих цилиндров (для каждого колеса)

- Трубок, шлангов высокого давления

- Тормозных колодок

- Бачка

- Тормозной жидкости

При нажатии на педаль тормоза приводится в действие шток главного цилиндра. Шток толкает поршенек, который нагнетает давление рабочей жидкости в трубках системы, далее в рабочем цилиндре. Поршни рабочих цилиндров нажимают на тормозные колодки (вариант дисковых тормозов). В барабанных тормозах в рабочем цилиндре находятся два поршенька, которые заставляют колодки разойтись по сторонам и прижаться к внутренней стенке барабана.

Надо отметить, что давление в системе тормозом достигает 20 атмосфер, поэтому для уменьшения усилия водителя при нажатии на педаль тормоза, в систему вводится вакуумный усилитель тормозов, работу которого рассмотрим отдельно.

Для улучшения характеристик тормозной системы, а так же ее надежности применяются еще несколько усовершенствований. Это:

- ABS (антиблокировочная система)

- ASR (антипробуксовочная система)

- ESP (система курсовой устойчивости)

- BAS (усилитель экстренного торможения)

- EBD (система распределения тормоза)

- EDS (блокировка дифференциала)

Механическая тормозная система применяется в работе стояночного тормоза и экстренного торможения. Обычно ручник совмещается с гидравлической системой, но если на задних колесах применяются дисковые тормоза, то стояночный тормоз реализован отдельно. В некоторых автомобилях стояночный тормоз блокирует не колеса, а барабан тормозной, который находится на приводе трансмиссии.

Принцип работы очень прост, приводя в действие рычаг ручника, натягивается трос, который соединен с тормозными колодками. Колодки расходятся и блокируют барабан или диск изнутри.

Пневматические тормоза схожи с гидравлическими, но вместо тормозной жидкости в системе сжатый воздух. Для этого в систему введены ресиверы для его накопления.

В электромеханических тормозах трос приводит в действие электродвигатель.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

Тормозные системы автомобилей

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Тормозные системы автомобилейСилы, действующие на автомобиль при торможении. При отключении двигателя от ведущих колес на автомобиль, движущийся по горизонтальной дороге, будут действовать силы сопротивления воздуха F и сопротивления качению FK. В этом случае автомобиль через некоторое время остановится. Но путь, проходимый им до остановки, будет недопустимо длинным. Например, при скорости автомобиля 60 км/ч путь до остановки превышает 500 м. Поэтому такой способ остановки автомобиля почти не применяют.

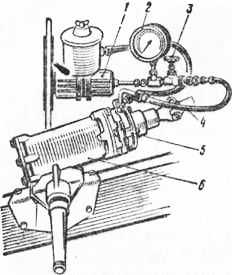

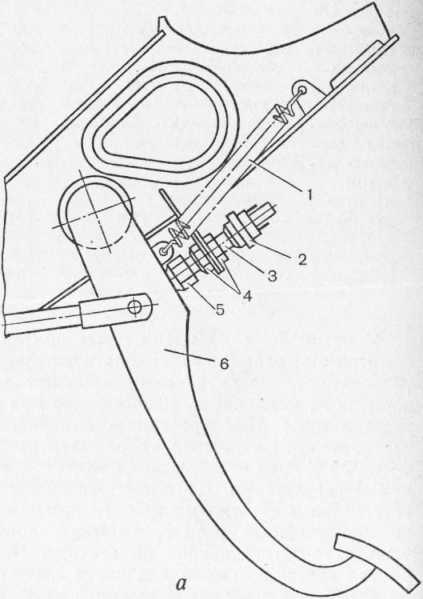

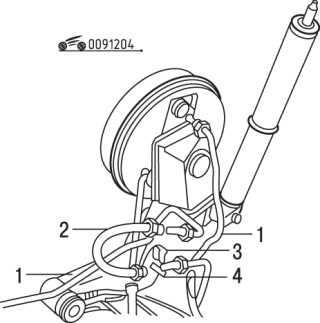

Рис. 1. Проверка давления насоса гидроусилителя рулевого управления автомобиля ЗИЛ-130: 1— насос; 2—манометр; 3— вентиль манометра; 4 — шланг высокого давления; 5 — кожух клапана управления; 6 — картер рулевого механизма

Для принудительного торможения автомобиля используют тормозную систему: создают искусственное сопротивление движению — силу трения в тормозных механизмах, В этом случае кинетическая энергия движущегося автомобиля полностью расходуется на нагревание трущихся деталей тормозов. В тормозном механизме барабан жестко соединен с колесом. На неподвижном опорном диске укреплены пальцы, на которые шарнирно устанавливают тормозные колодки. При нажатии тормозной педали рабочий цилиндр раздвигает колодки с силой Fn и прижимает их к тормозному барабану, в результате чего между барабаном и колодками возникает сила трения Frp , которая образует пару сил на плече, равном диаметру тормозного барабана. Эта пара сил создает момент трения Мтр, направленный в сторону, противоположную вращению колеса. Следовательно, момент Мтр противодействует движению колеса а между колесом и дорогой возникает тормозная сила.

Максимальная тормозная сила, которая может быть реализована на колесе, ограничивается силой Fc сцепления его с дорогой.

Общая тормозная сила, действующая на автомобиль, ограничивается, следовательно, суммой сил сцепления с дорогой всех колес и зависит от коэффициента сцепления ср.

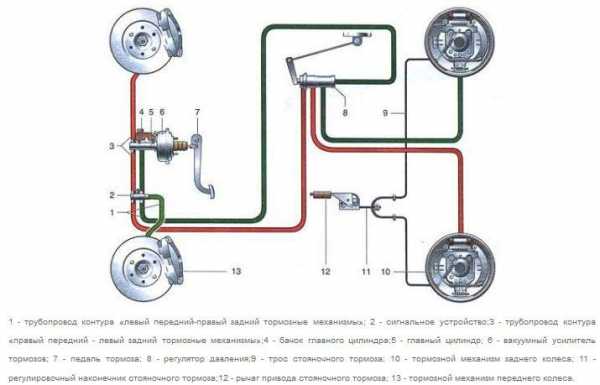

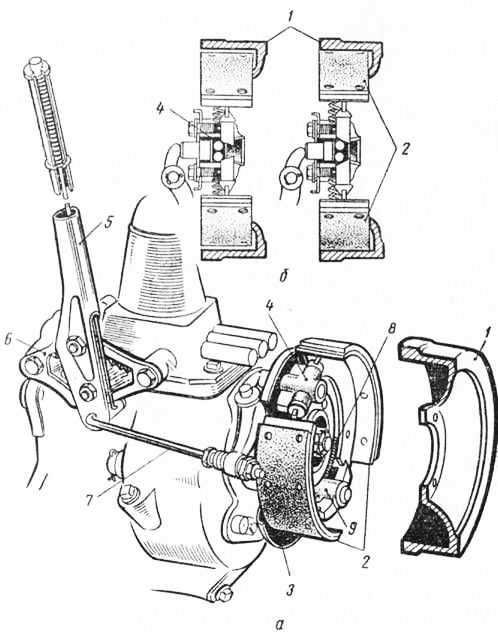

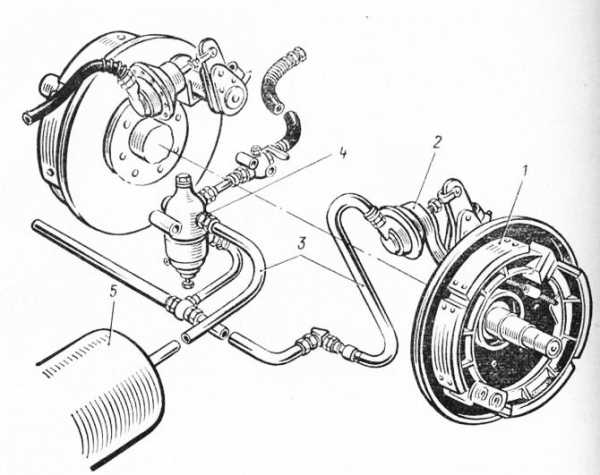

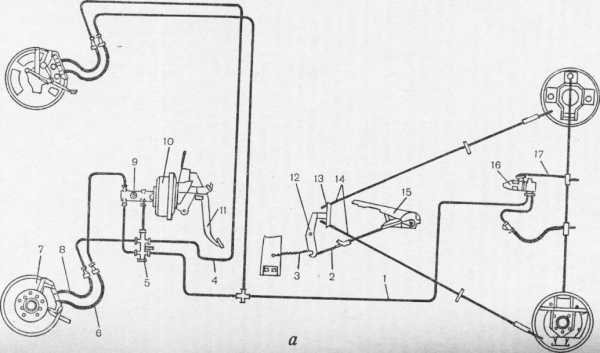

Устройство тормозных систем автомобилей с гидравлическим и механическим приводом. Тормозная система автомобиля состоит из тормозных механизмов и приводов к ним. Тормозные механизмы устанавливают как на колесах автомобилей (колесный тормоз), так и на карданном валу силовой передачи (центральный тормоз). На автомобилях ГАЗ-63А, ЗИЛ-130 и ГАЗ-24 «Волга» применяют колодочные тормозные механизмы.

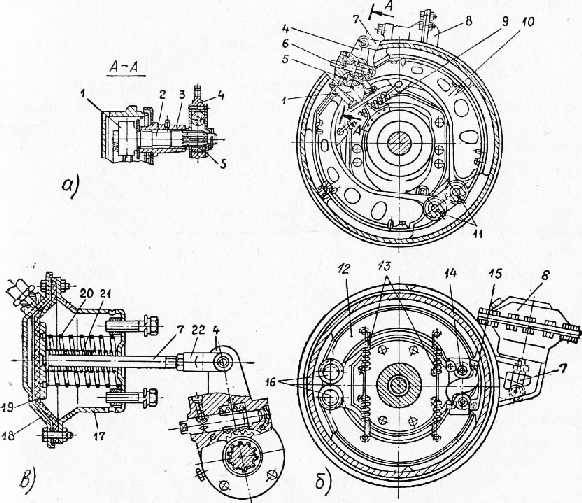

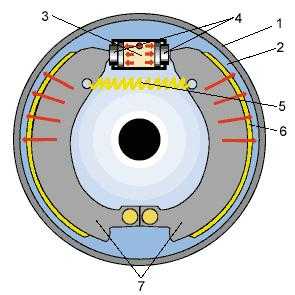

Тормозной механизм колес автомобилей ГАЗ-53А устроен по схеме, показанной на рис. 1. Тормозные колодки имеют фрикционные накладки для увеличения коэффициента трения. Разжимным приспособлением служит гидравлический (рабочий) тормозной цилиндр колеса.

Тормозится колесо следующим образом: при нажатии тормозной педали поршни цилиндра раздвигают колодки и прижимают их накладками к внутренней поверхности тормозного барабана. Возникающая сила трения останавливает колесо. Для отключения тормоза автомобиля необходимо отпустить тормозную педаль. В этом случае пружина оттянет колодки от тормозного барабана, И колесо получит возможность свободно вращаться.

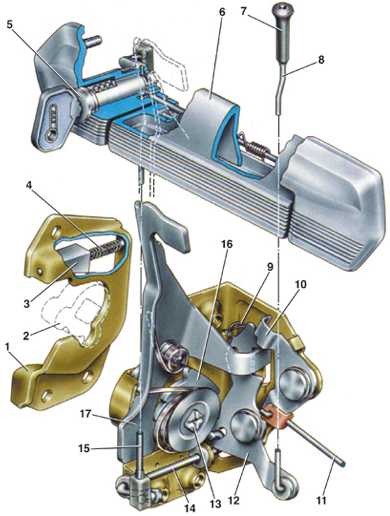

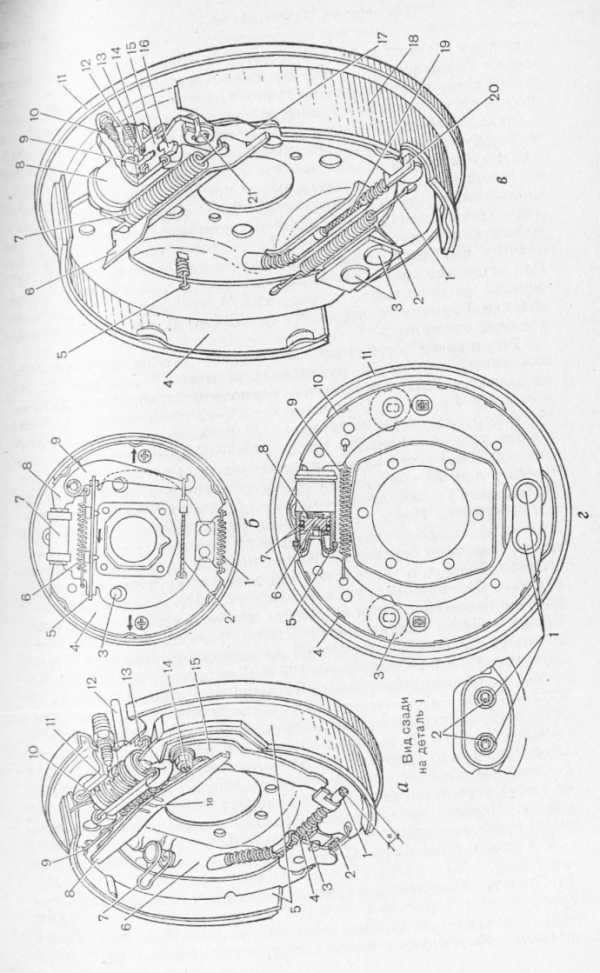

Механизм центрального тормоза автомобиля ГАЗ-53А состоит из барабана, укрепленного на фланце ведомого вала коробки передач, двух колодок, присоединенных к кронштейну (щиту), установленному на картере коробки передач, и разжимного устройства.

Под действием рычага разжимное устройство прижимает колодки к барабану и затормаживает ведомый вал коробки передач и карданный вал, а следовательно, и ведущие колеса автомобиля.

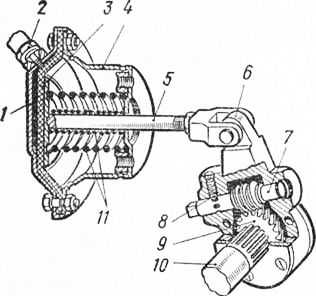

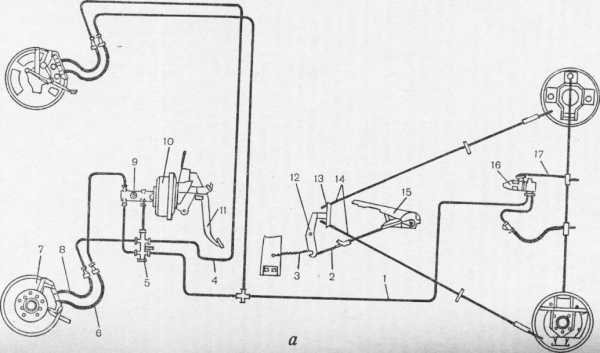

Тормозной механизм автомобилей ГАЗ-24 «Волга». На автомобиле установлены колесные тормозные механизмы барабанного типасшар-нирно закрепленными колодками и устройствами для автоматического поддержания постоянного зазора между колодками и тормозным барабаном.

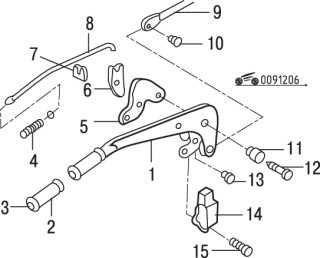

Рис. 2. Центральный тормоз автомобиля ГАЭ-53А: а — устройство; б — схема действия; 1 — барабан; 2 — колодки; 3 — щит; 4 — разжимное устройство; 5 — рычаг тормоза; 6 — зубчатый сектор; 7 — тяга; 8 — стяжная пружина; 9 — корпус регулировочного устройства

Привод рабочего тормоза у автомобиля ГАЗ-24 «Волга» гидравлический.

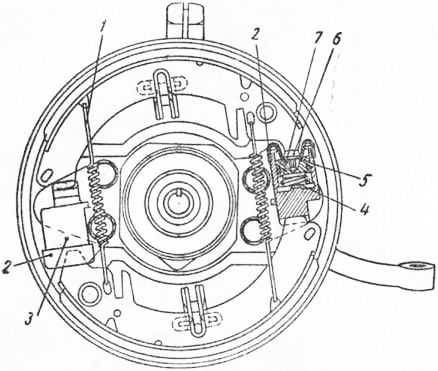

Тормозной механизм передних колес установлен на стойках передней подвески и имеет по два рабочих цилиндра на колесо, каждый из которых действует на одну из двух колодок, смонтированных на штампованном щите. Концы колодок постоянно прижимаются к опорным поверхностям двумя стяжными пружинами.

Специальной ленточной резьбой поршень соединен с разрезным пружинным кольцом устройства, автоматически поддерживающего постоянный зазор между колодками и тормозным барабаном. При износе фрикционной накладки поршень, перемещающийся во время очередного торможения в цилиндре под действием высокого давления жидкости, увлекает за собой и пружинное кольцо. После этого при отпускании тормоза стяжная пружина отводит колодку от барабана. Сила натяжения пружины меньше силы трения между пружинным кольцом и поверхностью цилиндра. Поэтому стяжная пружина при отпускании тормоза перемещает поршень на величину зазора в резьбе, соединяющей поршень с пружинным кольцом. Этот зазор в резьбе выбран с расчетом получить нормальный зазор между тормозными колодкой и барабаном.

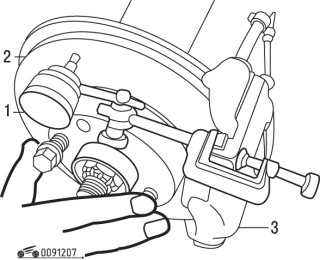

Рис. 3. Тормозной механизм переднего колеса автомобиля ГАЗ-24 «Волга»: 1 — стяжная пружина; 2 — защитные чехлы; 3 — тормозной цилиндр колеса; 4 — пружинное кольцо автоматического устройства; 5 — уплотни-тельная манжета; 6 — опорный стержень; 7 — поршень

Тормозной механизм задних колес автомобилей ГАЗ-24 «Волга» такой же, как у автомобиля ГАЗ-53А, но имеет, кроме гидравлического, еще и механическое разумное устройство, приводимое в действие от рукоятки стояночного тормоза Оно состоит из рычага, шарнирно укрепленного в верхней задней колодки на регулировочном эксцентрике с гайкой паспорной планки, упирающейся концами в специальные выпезы обеих колодок, и троса, пропущенного через направляющую втулку. Рычаг прижимает к тормозному барабану заднюю колодку, а через планку и переднюю колодку, и барабан затормаживается. Освобождение троса вызывает возвращение его вместе с рычагом, распорной планкой и колодками в исходное положение под воздействием пружины. В результате тормозной барабан освобождается и получает возможность свободно вращаться вместе с колесом.

Рис. 4. Тормозной механизм заднего колеса автомобиля ГАЗ-24 « Волга»: 1 — фрикционная накладка; 2 к 14 — тормозные колодки; 3 и 17 — стяжные пружины; 4— опорный стержень; 5—защитный чехол; 6 — тормозной цилиндр колеса; 7 — манжета; 8 — пружинное кольцо автоматического устройства; 9— поршень; 10 — регулировочный эксцентрик; 11— ганка; 12 — распорная планка; 13 — разжимной рычаг; 15 — наконечник троса; 16 — возвратная пружина троса; 18—разрезная упорная шайба; 19 — направляющая трубка; 20 — трос

Стояночный тормоз на автомобиле ЗИЛ-130 барабанного типа. Симметричные колодки с прикрепленными к ним фрикционными накладками и сухарями шарнирно опираются на одну опорную ось, закрепленную в кронштейн тормоза. Кронштейн прикреплен к задней стенке коробки передач болтами. В средней части колодки опираются бобышками на выступы кронштейна и удерживаются от бокового смещения шайбами, установленными на дистанционных втулках, зажатых болтами.

Стяжные пружины возвращают колодки в исходное положение, прижимая их к разжимному кулаку. На валу разжимного кулака установлен регулировочный рычаг в виде сектора, к которому присоединена тяга привода стояночного тормоза. Барабан ручного тормоза с фланцем насажен на шлицованный конец ведомого вала коробки передач и закреплен гайкой. Взаимное положение фланца и барабана фиксируется двумя винтами. Опорный диск тормоза прикреплен к кронштейну и защищает тормоз от попадания в него грязи.

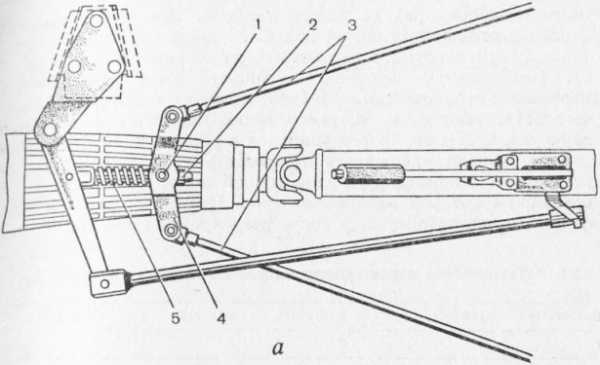

Механический привод тормозных механизмов применяется на автомобилях ГАЗ-БЗА, ГАЗ-24 «Волга» и 3ИЛ-130 для приведения в действие стояночных тормозов.

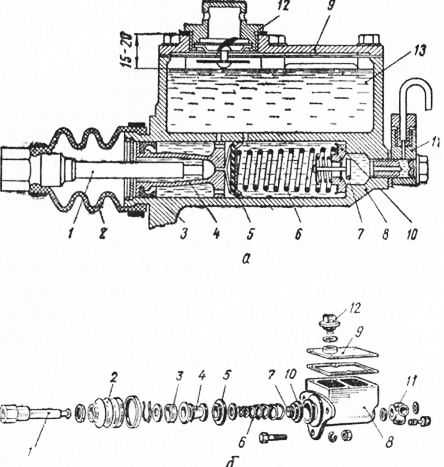

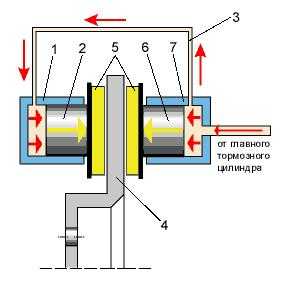

Гидравлический привод тормозных механизмов автомобилей состоит из главного цилиндра, соединенного трубопроводами с тормозными цилиндрами колес.

Вся система заполняется специальной тормозной жидкостью, не разъедающей резиновые детали системы.

Поршень перемещается под действием штока, соединенного с тормозной педалью. При нажатии педали поршень нагнетает тормозную жидкость через клапан в рабочие тормозные цилиндры колес. После прекращения нажатия педали поршень возвращается в исходное положение пружиной. Эта же пружина удерживает клапан, через который жидкость возвращается в главный цилиндр по окончании торможения. Запас жидкости хранится в корпусе, расположенном в одной отливке с главным цилиндром. Корпус и цилиндр соединены между собой отверстиями, через которые жидкость перетекает из корпуса в цилиндр и обратно.

Рис. 5. Стояночный тормоз автомобиля ЗИЛ-130: 1 — рычаг стояночного тормоза; 2 — регулировочный рычаг, 3 — разжимной кулак; 4— тормозной барабан; 5— стяжная пружина; 6 — опорная ось; 7 — тормозная колодка; 8 — резьбовая вилка тяги; 9 — сектор

Рис. 6. Главный тормоз, ной цилиндр автомобиля ГАЭ-53А: а — продольный разрез; б — детали; 1 — шток; 2 — защитный чехол; 3 и 5 — манжеты; 4 — поршень; 6 — возвратная пружина; 7 и 10 — клапаны; 8 — корпус; 9— крышка; 11 — тройник; 12 — пробка; 13 — тормозная жидкость

Уровень жидкости в резервуаре главного тормозного цилиндра должен всегда находиться на расстоянии 15—20 мм от кромки заливного отверстия.

В тормозных цилиндрах колес установлено по два поршня с уплотнительными манжетами. Через штуцер в пространство между поршнями нагнетается тормозная жидкость. Под ее давлением, достигающим приблизительно 7—8 МПа (70—80 кгс/см2), поршни расходятся и прижимают колодки к тормозному барабану. Поршни тормозных цилиндров и колодки возвращаются в исходное положение под действием стяжных пружин колодок.

В случае попадания воздуха в трубопроводы гидравлического привода тормозов передача давления жидкостью значительно ухудшается, так как образуются воздушные пробки и весь ход поршня главного цилиндра расходуется лишь на сжатие воздуха в системе, тогда как поршни тормозных цилиндров колес остаются неподвижными и торможения не происходит.

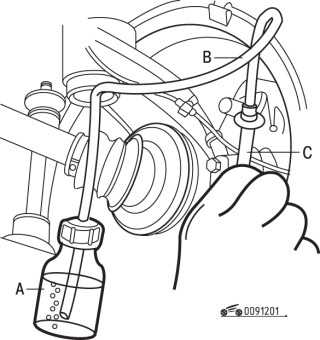

Удаляют воздух из каждого тормозного цилиндра через перепускной клапан, ввинчиваемый в отверстие.

Жидкость в гидравлической системе тормозов подается от главного цилиндра к цилиндрам колес по металлическим трубкам и специальным резиновым шлангам, выдерживающим высокое давление и воздействие масел. Такая конструкция позволяет управлять тормозами, несмотря на колебания колес и мостов.

Рис. 7. Тормозной цилиндр колеса автомобиля ГАЭ-53А: а — продольный разрез; б—детали; 1 — колодки; 2—защитные колпаки цилиндра; 3—поршни; 4— корпус; 5—манжеты; 6 — штуцер; 7 — трубопровод; 8 — отверстие для удаления воздуха; 9 — отверстие для подвода жидкости; 10 — пружина

При нажатии тормозной педали жидкость из главного тормозного цилиндра по трубопроводу поступает в цилиндр и через отверстие в поршне, в котором помещен шариковый клапан, в тормозную систему, производя торможение автомобиля. Одновременно жидкость давит на поршень, который, преодолевая сопротивление конической пружины, закрывает вакуумный клапан.

По мере увеличения нажатия педали и соответствующего повышения давления в тормозной системе поршень, поднимаясь, закрывает вакуумный клапан, разобщая между собой полости III и IV корпуса. При дальнейшем перемещении поршня открывается воздушный клапан и полость III корпуса сообщается с атмосферой. Наружный воздух, попадая в корпус, преодолевает сопротивление пружины, перемещает диафрагму, толкатель и поршень, создавая дополнительное давление в гидравлической магистрали тормозной системы. Запорный клапан автоматически разъединяет усилитель и впускную трубу при остановке двигателя. За счет разрежения в усилителе можно произвести два-три торможения.

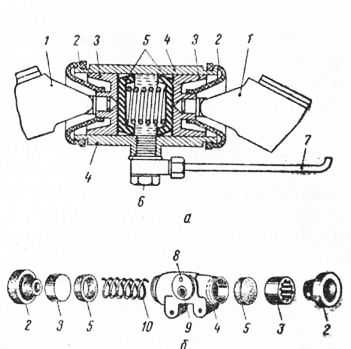

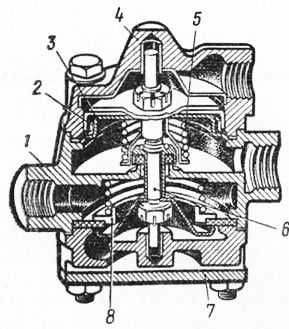

Разделитель привода тормозов автомобиля ГАЗ-24 «Волга» является устройством, повышающим надежность тормозного привода в случае повреждения его элементов. Он служит для автоматического отключения неисправного участка гидравлического привода тормозов.

В корпусе разделителя имеются два поршня с уплотняющими манжетами, а его полости закрыты пробками с уплотняющими прокладками.

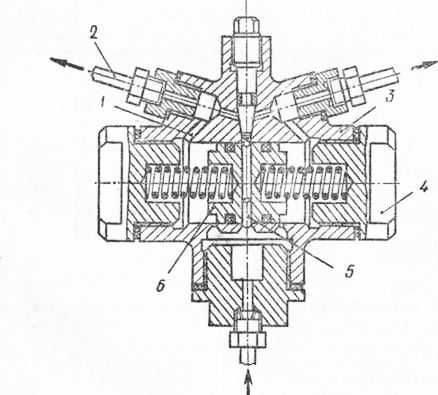

Рис. 8. Разделитель привода тормозов автомобиля ГАЗ-24 «Волга»: 1 — канал; 2 — трубка к колесным цилиндрам; 3 — корпус; 4 — пробка; 5 — кольцо; 6 — поршень

В случае повреждения гидравлического привода тормозов на передние или задние колеса разделитель обеспечивает торможение только передних или задних колес за счет давления жидкости в исправной части. Неисправная часть перекрыта поршнем разделителя, оставшимся отжатом положении.

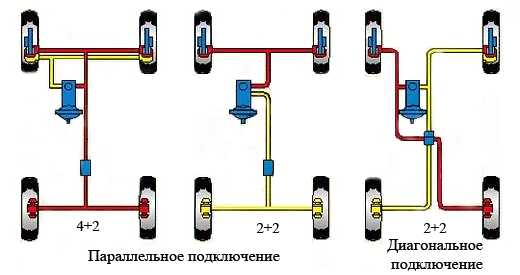

Независимые (раздельные) гидравлический или пневматический приводы к колесным тормозным механизмам обеспечивают возможность торможения при отказе в действии привода передних или задних колес. Такие приводы имеют два или три независимых контура. При повреждении одного из них второй (или второй и третий) продолжают действовать на соответствующие тормозные механизмы колес.

Раздельный привод имеют автомобили ВАЗ всех моделей, «Моск-вич-2140», КамАЗ всех моделей, автобусы ЛАЗ и ЛИАЗ-677.

Тормозные системы автомобилей ГАЗ-бЗА и ГАЗ-24 «Волга» за» . полняют тормозной жидкостью БСК или смесью (по массе) 50% касторового масла и 50% бутилового или изомилового спирта. Тормозные жидкости разных марок смешивать нельзя. Все тормозные жидкости ядовиты, поэтому обращаться с ними надо осторожно.

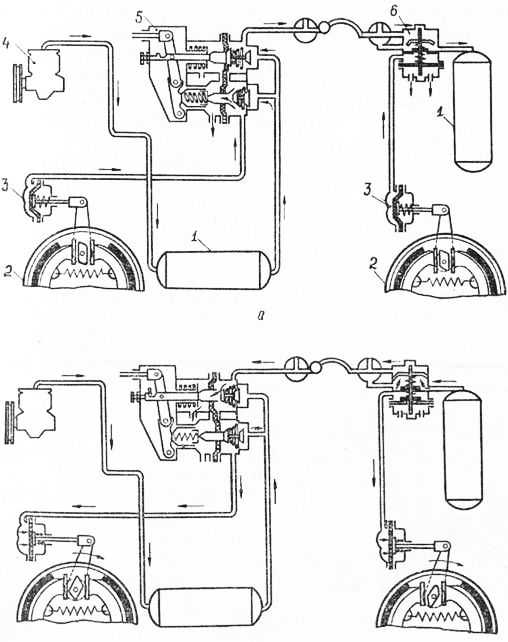

Устройство тормозных систем автомобилей с пневматическим приводом. Пневматический привод применяют на автомобилях большой грузоподъемности. Он позволяет получать достаточно большие силы в тормозных механизмах при небольших силах, прикладываемых водителем к тормозной педали.

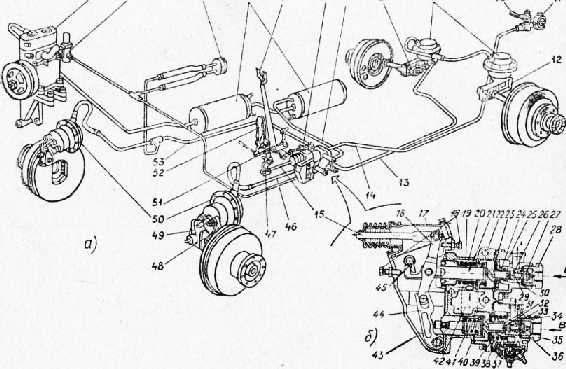

В пневматический привод автомобиля ЗИЛ-130 входят компрессор, нагнетающий сжатый воздух в баллоны (ресиверы), тормозные камеры, кран управления, связанный тягой с тормозной педалью, и соединительная головка с разобщительным краном, позволяющая присоединять тормозную систему прицепа к системе пневматического привода тормозов автомобиля-тягача.

Вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей. Создаваемое компрессором давление, достигающее 0,7…0,9 МПа (7…9 кгс/см2), автоматически ограничивается регулятором давления. Величину давления контролируют по маномет-РУ

Система пневматического привода действует следующим образом, При нажатии педали кран управления сообщает тормозные камеры всех колес с ресиверами. Поступающий в каждую камеру сжатый воздух выгибает диафрагму, которая, действуя через шток, повертывает рычаг, а вместе с ним вал разжимного кулака, прижимающего колодки к барабану тормозного механизма колеса. После отпускания педали кран управления разобщает с ресиверами тормозные камеры и соединяет их с атмосферой. Воздух из камер выходит, пружины возвращают диафрагму в первоначальное положение и торможение прекращается. Вмонтированные в рычаг червяк и червячная шестерня позволяют поворачивать вал относительно рычага и этим регулировать зазор между колодками и барабаном тормозного механизма.

Ресиверы, устанавливаемые на автомобилях с пневматическим приводом тормозов, изготовлены из стали; объем их позволят выполнять 8—10 торможений без пополнения запаса сжатого воздуха, когда компрессор по каким-либо причинам не нагнетает воздух. Ресиверы укреплены на продольных балках рамы и имеют штуцера для подачи сжатого воздуха к тормозному крану автомобиля, а в их нижнюю часть ввернуты краны для выпуска конденсата, образующегося из водяных паров, содержащихся в воздухе.

Чтобы исключить повышение давления сжатого воздуха в системе пневматического привода тормозов сверх допустимого, которое может быть при нарушении работы регулятора давления, в одном из баллонов (обычно в правом) установлен предохранительный клапан, который автоматически открывается, если давление воздуха в системе достигает 0,9…0,95 МПа (9…9,5 кгс/см2).

Система пневматического привода тормозов может быть использована (в случае необходимости) для накачивания шин и других работ, выполняемых с использованием сжатого воздуха.

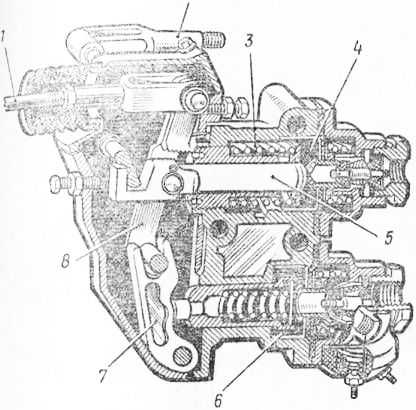

На автомобиле ЗИЛ-130 установлен тормозной кран с эластичной диафрагмой из прорезиненной ткани и коническими клапанами, изготовленными из резины.

Диафрагма зажата между корпусом и крышкой крана и соединена с направляющим стаканом. Рычаг тормозного крана установлен на оси, закрепленной в корпусе. В корпусе помещены уравновешивающая пружина со стаканом и клапан, закрывающий выпускное отверстие. Впускной и выпускной клапаны с возвратной пружиной, возвратная пружина диафрагмы и включатель стоп-сигнала находятся в крышке тормозного крана.

Когда колеса автомобиля расторможены, выпускной клапан открыт и полость тормозных камер сообщена с полостью тормозного крана, которая соединена с атмосферой, а впускной конический клапан закрыт под давлением возвратной пружины. В тормозные камеры сжатый воздух поступать не будет.

Рис. 9. Тормозная камера: 1 — крышка корпуса; 2 — штуцер для отвода и подвода воздуха; 3 — диа-фрагма;4 — корпус; 5 — шток; 6—рычаг; 7 — червяк; 8 — фиксатор червяка; 9 — червячная шестерня; 10— вал разжимного кулака тормозного механизма; 11 — пружины диафрагмы

Рис. 10. Устройство и работа тормозного крана автомобиля ЗИЛ-130: а — при движении; б — при торможении; 1 — корпус; 2 — рычаг; 3 — диафрагма; 4 — крышка; 5 — включатель стоп-сигнала; 6 — стакан пружины; 7 — направляющий стакан; 8 — возвратная пружина диафрагмы; 9 — впускной клапан; 10 — выпускной клапан; 11 — уравновешивающая пружина

В момент торможения педаль тормоза под действием ноги водителя перемещается вниз, соединенная с ней тяга перемещает рычаг тормозного крана, который при помощи уравновешивающей пружины при-жимает седло к выпускному клапану. Одновременно шток, связывающий между собой клапаны, открывает впускной клапан, и сжатый воздух поступает в тормозные камеры — колеса затормаживаются.

Когда отпускают педаль тормоза, рычаг тормозного крана возвра-щается в первоначальное положение, уравновешивающая пружина освобождается, впускной клапан закрывается, выпускной открываеся и сжатый воздух свободно выходит из тормозных камер в атмосферу — колеса растормаживаются.

Запасные и вспомогательные тормозные системы автомобилей. Для обеспечения высокой надежности, помимо рабочей и стояночных тормозных систем, на автомобилях КамАЗ устанавливают запасную и вспомогательную тормозные системы.

Запасная тормозная система предназначена для остановки автомобиля с необходимой эффективностью при выходе из строя рабочей тормозной системы. Принцип действия этой системы заключается в том, что при выходе воздуха из системы рабочего тормоза пружины энергоаккумуляторов, разжимаясь, приводят в действие тормозные колодки тормозных механизмов задних колес.

Вспомогательная тормозная система служит для длительного поддержания постоянной скорости (на затяжных спусках) за счет торможения двигателем, что достигается прекращением подачи топлива в цилиндры двигателя и перекрытием впускных трубопроводов.

Приспособление для привода тормозов прицепов. Если грузовой автомобиль с пневматическим приводом тормозов используется для работы с прицепом, на нем устанавливают комбинированный тормозной кран, в котором предусмотрено устройство для управления тормозами автомобиля и прицепа. Это устройство предусматривает торможение прицепа несколько раньше торможения автомобиля, в результате чего исключается «набегание» прицепа на автомобиль в момент торможения.

В отличие от тормозного крана одиночного автомобиля в комбинированном тормозном кране, устройство которого показано на рис. 11, имеются нижняя и верхняя камеры. Нижняя камера предназначена для управления тормозами автомобиля, устройство ее и принцип работы подобны камере тормозного крана автомобиля. Верхняя камера служит для управления тормозами прицепа. В верхней тормозной камере комбинированного тормозного крана вместо стакана уравновешивающей пружины, имеющегося в тормозном кране одиночного автомобиля, установлен шток. Привод комбинированного тормозного крана осуществляется от тормозной педали тягой, соединенной с большим и малым рычагами.

Когда автомобиль не заторможен, впускной клапан камеры управления тормозами прицепа открыт и сжатый воздух из воздушных баллонов проходит в магистраль прицепа, а давление воздуха регулируется уравновешивающей пружиной верхней камеры.

Рис. 11. Комбинированный тормозной кран: 1 — тяга; 2 — привод от стояночного тормоза; 3 — уравновешивающая пружина камеры прицепа; 4 — камера привода тормозов прицепа; 5 — шток; 6 — камера привода тормозов автомобиля; 7 — малый рычаг; 8 — большой рычаг

Когда давление достигает 0,48…0,53 МПа (4,8…5,3 кгс/см2), эта пружина сжимается и впускной клапан перекрывает дальнейшее поступление воздуха в магистраль прицепа. Впускной клапан нижней камеры закрыт, а выпускной открыт, сжатый воздух к тормозным камерам автомобиля не поступает.

При торможении усилие от педали тормоза через тягу передается на большой рычаг комбинированного тормозного крана; шток перемещается, открывает впускной клапан камеры управления тормозами прицепа, сообщая соединительную магистраль прицепа с атмосферой, вследствие чего происходит торможение колес прицепа. В это время нижний палец большого рычага нажимает на малый рычаг, который перемещает стакан с уравновешивающей пружиной, закрывает выпускной клапан камеры управления тормозами автомобиля и открывает впускной клапан. Сжатый воздух из воздушных баллонов поступает к колесным тормозным камерам автомобиля, вызывая торможение колес автомобиля. Уравновешивающая пружина каждой секции обеспечивает пропорциональное изменение давления сжатого воздуха в тормозных камерах колес в зависимости от нажатия на тормозную педаль. Такое устройство называется следящим.

Рис. 12. Схема тормозной системы прицепа: 1 колодочный тормоз колеса; 2 — тормозная камера; 3 — воздухопровод; 4 — воздухораспределитель; 5 — воздушный баллон

Рис. 13. Воздухораспределительный клапан прицепа: 1 — корпус; 2 — впускной клапан! 3 — манжета; 4 — верхняя крышка; 5 — пружина; 6 — шток; 7— нижняя крышка; 8 — выпускной клапан

При затормаживании автомобиля стояночным тормозом, благодаря тому что его привод соединен с комбинированным тормозным краном, прекращается подача воздуха в тормозную систему прицепа и при наличии необходимого запаса воздуха, сжатого в воздушных баллонах, прицеп затормаживается.

Прицеп, присоединяемый к автомобилю и имеющий пневматический привод тормозов, оборудуется колесными колодочными тормозами с тормозными камерами и воздухопроводами, воздушным баллоном и воздухораспределительным клапаном.

Воздухораспределительный клапан прицепа служит для управления его тормозами. Он состоит из корпуса, пускного и выпускного клапанов, штока, манжеты, пружины, верхней и нижней крышек.

При недействующих тормозах сжатый воздух из воздушного баллона автомобиля поступает в воздушный баллон прицепа через комбк нированный тормозной кран автомобиля, разобщительный кран, соединительную головку и воздухораспределительный клапан прицепа.

Во время торможения автомобиля тормозным краном уменьшается давление воздуха в магистрали, подводящий воздух от автомобиля к прицепу, давление воздуха в верхней полости воздухораспределительного клапана прицепа снижается и шток клапана под действием давления в средней камере (соединенной с баллоном прицепа) перемещается вверх, открывая впускной клапан и закрывая выпускной. Сжатый воздух из баллона прицепа поступает через нижнюю полость воздухораспределительного клапана к тормозным камерам колес прицепа, и колеса прицепа затормаживаются.

Рис. 14. Схема работы тормозной системы прицепа: а — при движении; б — при торможении; 1 — воздушный баллон; 2 — колесный механизм; 3 — тормозная камера колеса; 4 — компрессор; 5 — комби-рованныи тормозной кран; 6 — воздухораспределительный клапан прицепа

Разобщительный клапан служит для отключения магистрали от прицепа, а при помощи соединительной головки система пневматического привода тормозов прицепа соединяется с воздухопроводом автомобиля.

Устройства для регулирования тормозных систем. Регулировку свободного хода тормозной педали автомобилей ГАЗ-53А и ГАЗ-24 производят изменением длины штока главного тормозного цилиндра.

Регулировку свободного хода тормозной педали автомобиля ЗИЛ-130 производят изменением длины тяги, соединяющей промежуточный рычаг привода тормозов и рычаг тормозного крана.

Частичную регулировку зазора между тормозными колодками и барабаном на автомобиле ГАЗ-бЗА производят регулировочными эксцентриками. При замене тормозных колодок полную регулировку производят при помощи опорных пальцев.

Стояночный тормоз автомобиля ГАЗ-53А регулируют при помощи винта, коническая часть которого помещена между опорами колодок в корпусе регулировочного устройства.

Частичную регулировку зазоров между накладками тормозных колодок и барабанов у автомобиля ЗИЛ-130 выполняют поворотом червяка разжимного кулака. Полную регулировку зазоров между накладками тормозных колодок с барабаном при их замене производят при помощи эксцентриковых пальцев и поворотом червяка разжимного кулака.

Свободный ход рычага стояночного тормоза автомобиля ГАЗ-24 «Волга» осуществляется при помощи эксцентриков.

Основные неисправности тормозных систем: недостаточное и неодновременное торможение колес, заедание тормозов, нарушение герметичности трубопроводов.

Недостаточное или неодновременное торможение колес может происходить из-за износа тормозных колодок и тормозных барабанов, неправильной регулировки, неисправности тормозного привода, замасливания тормозных колодок и тормозных барабанов.

Рис. 15. Разобщительный клапан: а — соединительная головка; б — разобщительный кран; 1 — пружина, 2 — корпус; 3 — клапан; 4 — рукоятка; 5 — корпус; 6 — золотник

Недостаточное торможение часто бывает причиной невозможности воевременной остановки автомобиля при появлении опасности, а неодновременное торможение вызывает занос автомобиля на скользкой дороге.

Заедание тормозов возникает вследствие попадания грязи между тормозными барабанами и колодками, в случае обрыва и слабого действия пружин тормозных колодок, срыва накладок тормозных колодок, примерзания зимой накладок к тормозным барабанам (если между ними находилась вода или снег), засорения компенсационного отверстия главного цилиндра или перекрытия его поршнем в расторможенном состоянии.

Нарушение герметичности трубопроводов вызывает утечку тормозной жидкости. При попадании воздуха в систему привода тормозов тормозная педаль пружинит и упирается в пол, причем для обеспечения торможения требуется двух-, трехкратное нажатие педали.

Нарушение герметичности системы пневматического привода вызывает также слабое действие тормозов.

Основными неисправностями гидровакуумного усилителя являются: повреждения трубопровода, подводящего вакуум к усилителю; отсутствие свободного хода атмосферного клапана; засорение фильтра усилителя.

Все эти неисправности влияют на безопасность движения и должны быть устранены до начала пользования автомобилем.

—

Тормозная система служит для снижения скорости автомобиля с необходимым замедлением, для его остановки и удержания на стоянке. Все автомобили имеют две независимые тормозные системы: рабочую, используемую для замедления и остановки автомобиля, и стояночную, удерживающую автомобиль на стоянке. В аварийных случаях стояночная система может использоваться для замедления и остановки движущегося автомобиля.

Автомобили большой грузоподъемности имеют вспомогательный тормоз-замедлитель, ограничивающий скорость автомобиля на длинных спусках.

Торможение обеспечивается искусственным сопротивлением Ращению колес, которое создает тормозной момент Мт и тормозную силу Р. Тормозная система должна создавать определенное замедление при усилии на тормозную педаль легковых автомобилей не более 50 кг, грузовых —не более 70 кг. Изменение тормозной силы должно быть пропорционально изменению усилия на тормозной педали. Тормоза должны срабатывать возможно более быстро и одновременно у всех затормаживаемых колес. Распределение тормозных сил по отдельным колесам должно обеспечивать полное использование сил сцепления колес с дорогой.

Каждая тормозная система состоит из тормозных механизмов и тормозного привода, многие тормозные системы имеют усилитель и регулятор тормозных сил.

Тормозные механизмы создают тормозной момент, препятствуя вращению колес за счет сил трения, т. е. имеют фрикционный принцип действия. Фрикционные тормоза применяются в большинстве рабочих и стояночных тормозных систем, вспомогательный тормоз-замедлитель может быть компрессионным, гидравлическим или электрическим. Тормозные механизмы рабочей системы непосредственно воздействуют на колеса и называются колесными; у стояночной системы тормозной механизм может располагаться в трансмиссии, и тогда он называется центральным тормозом.

По конструкции фрикционные тормозные механизмы делятся на барабанные, которые могут быть колодочными или ленточными, и дисковые. На многих автомобилях применяются барабанные колодочные тормоза, отличающиеся простотой конструкции, но чувствительные к перегреву и создающие нестабильный тормозной момент. Дисковые тормоза имеют меньший вес, лучше охлаждаются, обеспечивают более стабильное и эффективное торможение, поэтому устанавливаются на передних колесах многих легковых автомобилей.

Тормозной привод предназначен для передачи усилия водителя от тормозной педали или рычага к тормозным механизмам. По принципу действия тормозные приводы делятся на механические, гидравлические, пневматические, электрические и комбинированные.

Механический привод прост по конструкции, но не обеспечивает одновременного срабатывания тормозов и нужного распределения тормозных сил по колесам, поэтому он применяется только в стояночных тормозных системах.

Гидравлический привод имеет небольшой вес и габарит, малое время срабатывания, создает нужное распределение тормозных сил, но не позволяет получить большого тормозного момента. Наиболее широко гидропривод применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

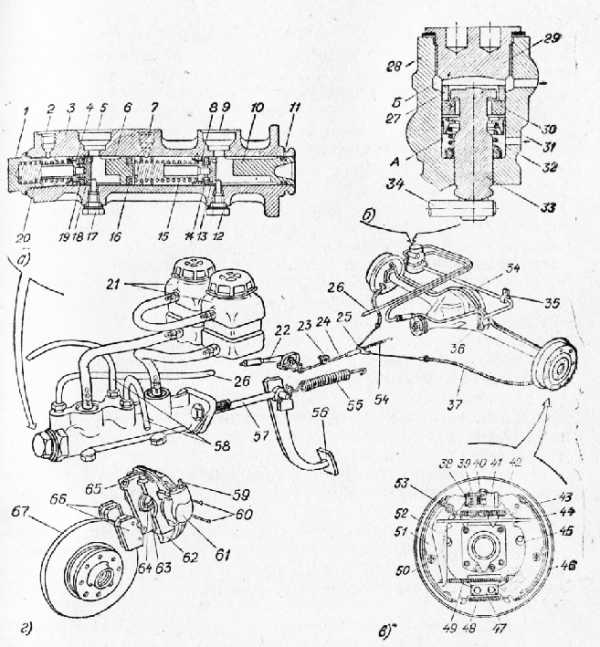

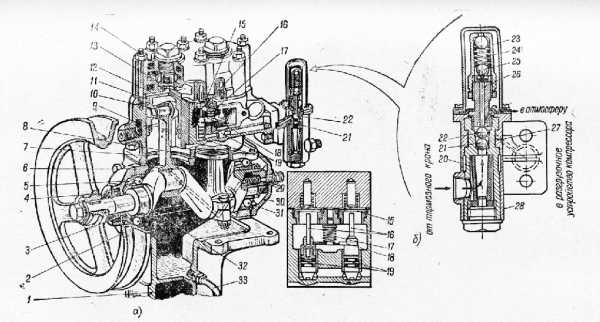

Рис. 16. Тормозная система автомобиля ГАЗ-БЗА: а —тормозной механизм; б —главный тормозной цилиндр; в —схема гидровакуумного усилителя; 1 — колесный тормозной цилиндр; 2 — поршень колесного цилиндра; 3 — тормозной щит; 4— распорная пружина поршней; 5 — стяжная пружина колодок; 6 — направляющая скоба колодки; 7 — тормозная колодка; 8 — фрикционная накладка колодки; 9 — опорный палец колодки; 10 — эксцентрики опорных пальцев; 11 — регулировочный эксцентрик колодки; 12 — пружина оси эксцентрика; 13 — болт регулировочного эксцентрика; 11 — впускной трубопровод двигателя; 15 — оттяжная пружина педали; 16 — тормозная педаль; 17 — тяга; 18 — толкатель; 19 — защитный чехол; 20, 23 — уплотнительные ман. жеты поршня; 21 — поршень главного тормозного цилиндра; 22 — шайба; 24 — пружина впускного клапана; 25 — впускной клапан; 26 — выпускной клапан; 27 — главный тормозной цилиндр; 28 — крышка; 29 — пробка наливного отверстия; 30 — тормозной механизм правого заднего колеса; 31 — гидровакуумный усилитель; 32 — соединительная трубка; 33, 40 — полости клапана управления; 34 — пружина клапанов; 35 — воздушный клапан; 36 — воздушный фильтр; 37 — вакуумный клапан; 38 — пружина поршня; 39 — Диафрагма клапана управления; 41 — поршень клапана управления; 42 — гидроцилиндр Усилителя; 43 — поршень гидроцилиндра; 44 — пружина шарикового клапана; 45 — шариковый клапан; 46 — пластинка с выступом; 47 — толкатель поршня гидроцилиндра; 52 — полости камеры; 49 — пружина диафрагмы; 50 — диафрагма; 51 — камера

Тормозная система с барабанными колодочными тормозами гидроприводом и гидровакуумным усилителем использует силу„ приложенную водителем к тормозной педали и через толкатель передаваемую на поршень главного тормозного цилиндра. Верхняя часть тормозного цилиндра имеет резервуар, заполненный тормозной жидкостью и соединенный с рабочей полостью отверстиями А и Б. Поршень снабжен уплотнительными манжетами, выпускным и впускным клапанами и постоянно прижимается к толкателю пружиной впускного клапана. При нажатии педали поршень перемещается, перекрывая манжетой отверстие Б, и создает давление жидкости в цилиндре. Под действием этого давления открывается выпускной клапан, и тормозная жидкость по трубопроводам поступает в гидровакуумный усилитель, а затем к тормозным механизмам.

В колесном цилиндре тормозного механизма, привернутом-к тормозному щиту, находятся два поршня с уплотнительными манжетами и распорной пружиной. Пружин» прижимает поршни к упорным концам тормозных колодок, которые установлены на закрепленных в тормозном щите опорных пальцах и стянуты пружиной.

Под давлением тормозной жидкости поршни колесного цилиндра, преодолевая силу стяжной пружины, раздвигают колодки, поворачивая их около опорных пальцев. Колодки прижимаются к тормозному барабану колеса своим ободом и за счет силы трения замедляют или прекращают вращение барабана. Для увеличения силы трения к ободу колодок приклепываются или приклеиваются фрикционные накладки, изготовленные из материала на асбестовой основе.

При отпускании педали она возвращается в исходное положение вместе с толкателем под действием оттяжной пружины. Поршень также перемещается вслед за толкателем благодаря-пружине. Давление в главном цилиндре уменьшается, и поршни колесных цилиндров под действием колодок, стягиваемых пружиной 5, сближаются и вытесняют жидкость из колесных цилиндров. Давление жидкости открывает впускной клапан, жидкость заполняет рабочую полость главного цилиндра, и когда давление в гидросистеме снижается до 1 — 1,4 кг/см2, впускной клапан закрывается. За счет этого избыточного давления исключается попадание воздуха в гидросистему и обеспечивается плотное прилегание манжет к стенкам колесных цилиндров.

Во время резкого отпускания педали поршень главного цилиндра быстро возвращается в исходное положение, но жидкость не успевает сразу заполнить рабочую полость, и в ней создается разрежение. Под действием этого разрежения кромка манжеты и шайба отжимаются, жидкость поступает в рабочую полость из резервуара через отверстие А, пространство за поршнем и отверстия в поршне. Когда рабочая полость начнет заполняться жидкостью из гидросистемы, ее излишек будет вытесняться в резервуар через компенсационное отверстие Б.

Таким образом, после каждого нажатия и отпускания педали рабочая полость быстро заполняется жидкостью, подготовляя систему к новому торможению. Это позволяет несколькими быстрыми нажатиями и отпусканиями педали накачать в гидросистему повышенное количество жидкости из резервуара. Тем самым можно создать необходимое для торможения давление р колесных цилиндрах при попадании в гидросистему воздуха или увеличении зазора между тормозными колодками и барабаном. Постоянный объем жидкости в гидросистеме обеспечивается благодаря работе клапанов. При увеличении объема жидкости из-за нагревания ее излишек через впускной клапан поступает в рабочую полость, откуда через компенсационное отверстие Б выходит в резервуар. С понижением температуры и уменьшением объема жидкости открывается под действием разрежения выпускной клапан, и жидкость поступает в систему из резервуара через компенсационное отверстие Б и рабочую полость цилиндра.

Для повышения надежности работы тормозной системы и безопасности движения все легковые автомобили имеют раздельный (двухконтурный) привод тормозов.

Усилитель гидравлического привода тормозов снижает усилие на педаль, потребное для торможения, облегчает управление автомобилем, повышает безопасность движения. На многих автомобилях применяются усилители с гидровакуумным принципом действия, создающие дополнительное давление на жидкость в гидросистеме за счет разрежения во впускном трубопроводе двигателя, и вакуумные усилители, увеличивающие силу, приложенную к толкателю главного цилиндра, благодаря тому же разрежению.

Гидровакуумный усилитель состоит из камеры, гидроцилиндра и клапана управления, обеспечивающего пропорциональность между усилием на тормозной педали и давлением жидкости в колесных цилиндрах, т. е. эффективностью торможения.

Камера разделена на две полости диафрагмой, которая жестко связана с толкателем и отжимается пружиной в крайнее левое положение. Правая полость соединена через обратный клапан с впускным трубопроводом двигателя и через Г-образный канал корпуса цилиндра с полостью клапана управления. Левая полость камеры соединяется с полостью клапана управления.

В цилиндре находится поршень с уплотнительной манжетой и шариковым клапаном, шарнирно соединенный с толкателем. Цилиндр усилителя соединен с главным тормозным Цилиндром и с колесными цилиндрами.

Клапан управления расположен в корпусе цилиндра. Между фланцами этих корпусов установлена диафрагма, вместе с клапаном управления отжатая пружиной в нижнее положение. Нижняя часть клапана управления в виде поршня входит в отверстие корпуса цилиндра, верхняя часть клапана управления является седлом вакуумного клапана, жестко связанного с воздушным клапаном. Вакуумный и воздушный клапаны отжимаются вниз пружиной.

При неработающем двигателе нажатие педали повышает давление жидкости в главном тормозном цилиндре и в гидросистеме. Под этим давлением жидкость входит в цилиндр усилителя, где поршень находится в крайнем левом положении, и пластинка с выступом держит шариковый клапан открытым. Через отверстие шарикового клапана и полость цилиндра жидкость поступает в трубопровод колесных цилиндров, обеспечивая обычную работу тормозной системы.

При работающем двигателе и отпущенной педали разрежение от впускного трубопровода передается в полость камеры, а затем через Г-образный канал корпуса цилиндра, полость клапана управления, его центральный канал, полость и трубку — в полость камеры. Поскольку при этом диафрагма испытывает с обеих сторон действие одинакового разрежения, она вместе с поршнем остается отжатой в крайнее левое положение. Открытый шариковый клапан сообщает между собой полости главного тормозного цилиндра, цилиндра усилителя и колесных цилиндров, т. е. система является расторможенной.

Нажатие педали при работающем двигателе вызывает вначале поступление жидкости из главного цилиндра через цилиндр усилителя к колесным тормозам, которые начинают срабатывать, С увеличением усилия на педали давление жидкости поднимает поршень клапана управления с диафрагмой, преодолевая сопротивление пружины. При этом вакуумный клапан закрывается, воздушный открывается, за счет чего полости камеры разобщаются, а полость сообщается с атмосферой через фильтр 36. Под действием разрежения в полости диафрагма вместе с толкателем и поршнем перемещается вправо, и пружина закрывает шариковый клапан, отодвигая пластинку с выступом. Перемещение поршня продолжается под давлением жидкости, созданным в главном цилиндре, и под давлением воздуха в полости, действующим на диафрагму за счет разрежения в полости. При этом давление жидкости в цилиндре усилителя возрастает примерно в 2 раза по сравнению с давлением в главном цилиндре, что значительно повышает эффективность торможения при небольшом усилии на педали.

С увеличением давления на педаль клапан управления поднимается выше, воздушный клапан открывается больше, давлеНие воздуха на диафрагму возрастает и пропорционально повышается эффективность торможения.

При постоянном давлении на педаль давление воздуха в полости опускает диафрагму с клапаном управления, и под действием пружины опускается воздушный клапан. За счет этого давление воздуха на диафрагму 39 уменьшается до тех пор, пока оно не уравновесится давлением жидкости на поршень клапана управления. Такое же давление воздуха будет действовать на диафрагму камеры, обеспечивая определенное давление жидкости в цилиндре усилителя и необходимую тормозную силу.

С отпусканием педали давление жидкости на поршень и клапан управления прекращается, под действием пружины клапан управления опускается, вакуумный клапан открывается, воздушный закрывается. Разрежение передается из полости через клапан управления и трубку в полость. Диафрагма вместе с толкателем и поршнем перемещается влево, и выступ пластинки открывает шариковый клапан. Через его отверстие жидкость из колесных цилиндров поступает в главный цилиндр, и система растормаживается.

Расчет тормозов производится по наибольшему тормозному моменту полностью заторможенного колеса, который принимал ется равным моменту сцепления колеса с дорогой. При этом определяются размеры тормозных накладок, исходя из условий их наибольшей износостойкости и торможения с необходимой эффективностью. Давление жидкости в гидросистеме может достигать 150 кг/см2, а давление накладок на рабочую поверхность барабана не должно превышать 20 кг/см2. Общая площадь рабочей поверхности накладок зависит от массы автомобиля, так что на 1 см2 площади накладок легкового автомобиля должно приходиться не более 2 кг его массы, грузового автомобиля — не более 3,5 кг. Угол охвата тормозных накладок оказывает значительное влияние на их износ и эффективность торможения, его оптимальная величина 90—100°.

Тормозные барабаны, колодки и опорные пальцы колодок рассчитываются на жесткость и прочность при изгибе. Жесткость конструкции барабанов и колодок повышается за счет ребер. Для увеличения износостойкости барабаны отливаются из серого чугуна, из алюминиевого сплава с чугунной рабочей поверхностью или изготовляются в виде чугунного обода со стальным диском. Колодки и опорные пальцы изготовляются из угч леродистых сталей, корпуса главного и колесных цилиндров отливаются из чугуна, для поршней цилиндров применяется алки миниевый сплав.

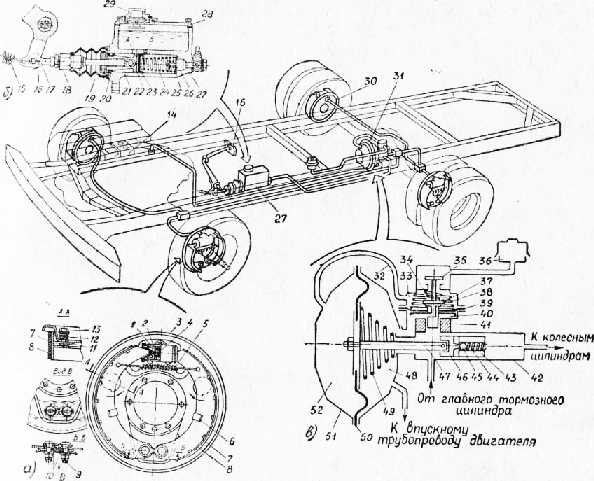

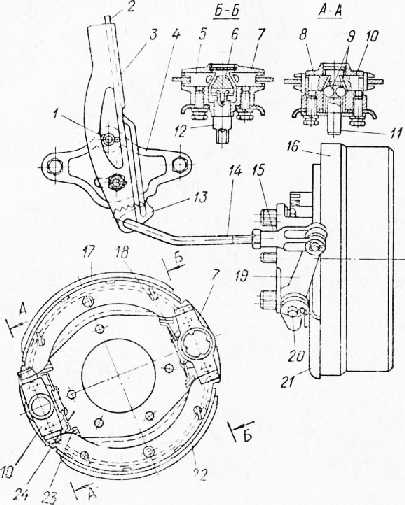

Тормозная система автомобиля ВАЗ-2101 состоит из передних дисковых и задних колодочных тормозов с гидравлическим Двухконтурным приводом, имеющим автоматический регулятор-Давления в контуре гидропривода задних тормозов. Стояночная тормозная система имеет механический привод, действующий на задние тормоза.

Гидропривод осуществляется посредством подвесной педали и сдвоенного главного тормозного цилиндра тандемного типа, обе рабочие полости которого соединены каждая со своим бачком для жидкости через отверстия (рис. 32). Поршни, образующие рабочие полости, имеют сквозную Г-об-разную прорезь. Поршень через отверстие создает давление в приводе задних тормозов, поршень через два отверстия — в приводе передних тормозов. Под действием пружин поршни занимают исходное крайнее правое положение, упираясь нижней кромкой прорези в установочные болты, Резиновое кольцо на задней части поршня герметизирует внутреннее пространство главного цилиндра, кольцо на задней части поршня отделяет одну рабочую полость цилиндра от другой. Манжеты прижимаются пружинами к распорным кольцам, свободно надетым на поршни, и рабочие полости сообщаются со своими бачками через радиальные отверстия поршней и кольцевые зазоры между поршнями, манжетами и распорными кольцами.

При нажатии педали ее упор нажимает включатель стоп-сигнала, а толкатель упирается в гнездо поршня и перемещает его до упора кромкой прорези в болт. В начале хода поршень своим буртиком прижимается к манжете, перекрывая кольцевой зазор и разобщая рабочую полость и бачок. На этом заканчивается свободный ход поршня, который соответствует перемещению педали на 3—5 мм. При дальнейшем движении поршня давление жидкости в рабочей полости повышается, за счет чего через трубопроводы приводятся в действие передние тормоза. Одновременно перемещается поршень, приводя в действие через трубопровод задние тормоза.

Если нарушится герметичность контура гидропривода передних тормозов, то при нажатии педали поршень дойдет до упора в поршень вследствие утечки жидкости и при дальнейшем совместном перемещении поршней сработает контур привода задних тормозов. При выходе из строя контура привода задних тормозов нажатие педали вызывает перемещение обоих поршней до упора поршня 6 и утечку жидкости из его полости, после чего перемещение поршня обеспечивает срабатывание контура привода передних тормозов.

При отпускании педали оттяжная пружина возвращает ее вместе с толкателем в исходное положение. Поршни перемещаются до упора вслед за толкателем под действием своих возвратных пружин, и давления в гидросистеме. В конечном положении между поршнями, манжетами и распорными кольцами снова появится кольцевой зазор, сообщающий рабочие полости цилиндра с бачками.

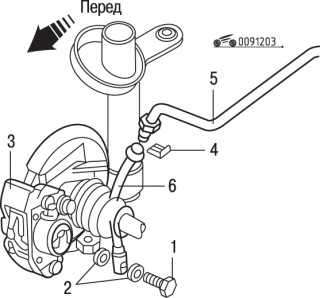

Передние дисковые тормоза смонтированы на кронштейне, привернутом вместе с защитным кожухом к фланцу поворотной стойки передней подвески. К кронштейну двумя болтами крепится суппорт, в пазах которого с внутренней и иаружной стороны установлены и зафиксированы два колесных цилиндра. К внутреннему цилиндру присоединяется трубопровод главного тормозного цилиндра; трубка связывает полости внутреннего и наружного цилиндров. В наружный цилиндр ввернут клапан для выпуска воздуха из гидросистемы. В полость каждого цилиндра вставлен поршень, уплотненный резиновым кольцом в канавке внутренней поверхности цилиндра. Снаружи цилиндра поршень уплотнен резиновой манжетой, внутренний буртик которой охватывает поршень, а наружный буртик—канавку сверху цилиндра.

Рис. 17. Тормозная система автомобиля ВАЗ-2101: а — главный тормозной цилиндр; б — регулятор давления; в — тормозной механизм заднего колеса; г — тормозной механизм переднего колеса; 1 — пробка; 2 — отверстие для трубопровода задних тормозов; 3 — главный тормозной цилиндр; 4, 8 — пружины манжет; 5 — отверстие для питания полости задних тормозов; 6 — поршень привода задних тормозов; 7 —отверстие для трубопровода переднего тормоза; 9 — отверстие для питания полости передних тормозов; 11 — уплотнительное кольцо; 12, 17 — установочные болты; 13, 18 — распорные кольца;. 14, 19 — манжеты; 15, 20 — возвратные пружины поршней; 21 — бачки для тормозной жидкости; 22 — рычаг стояночной тормозной системы; 23 — направляющий ролик; 24 — перед’ний трос; 25 — направляющая скоба; 26 -л трубопровод привода задних тормозов; 27 — распорное кольцо; 28 — корпус регулятора} 29 —пробка; 30 — уплотнитель; 31 — тарелка; 32 — пружина поршня; 33 — поршень; 34 — П-образный рычаг; 35 — втулка рычага; 36 — стойка рычага; 37 —задний трос; 38 — толкатель поршня; 39 — поршень колесного цилиндра; 40 — распорная пружина; 41 — Колесный тормозной цилиндр; 42 — тормозной щит; 43, 48 — стяжные пружины; 44 — разжимная планка; 45 — регулировочный эксцентрик; 46 — накладка колодки; 47 — кронштейн; 48 — возвратная пружина рыгача; 50 —опорная чашка колодки; 51 — тормозная колодка; 52 — разжимной рычаг; 53 — ось разжимного рычага; 54 — оттяжная пружина тросов; 55 — оттяжная пружина педали; 56 — тормозная педаль; 57 — толкатель педалий; 58 — трубопроводы передних тормозов; 59 — выпускной клапан

Каждый поршень упирается в тормозную колодку с приклеенной накладкой и двумя отверстиями. Колодки установлены на двух направляющих пальцах, входящих в отверстия колодок и закрепленных в отверстиях бобышек цилиндров. Колодки обращены своими накладками к внутренней и наружной поверхности чугунного тормозного диска, привернутого к ступице колеса.

При нажатии педали давление жидкости перемещает поршни в цилиндрах навстречу друг другу, преодолевая упругость резиновых уплотнительных колец и манжет. Поршни, упираясь в колодки, перемещают их по направляющим пальцам и прижимают к тормозному диску, замедляя или прекращая его вращение. Вследствие одинакового давления поршней колодки самоустанавливаются по диску, не создавая на него осевой нагрузки.

После отпускания педали поршни отходят назад за счет упругости резиновых колец и манжет, и колодки освобождают диск благодаря его небольшому биению, образуя зазор около 0,1 мм.

Накладки тормозных колодок имеют толщину 11 мм, которая в эксплуатации уменьшается и может достигнуть 1,5 мм, после чего требуется замена колодок с накладками. При износе накладок поршни, прижимая колодки к диску, перемещаются под давлением жидкости не только в пределах упругости уплотнительных колец, но и относительно этих колец. Возвращаются же назад поршни только за счет упругости колец, что обеспечивает автоматическое поддержание необходимого зазора между колодками и диском за счет его биения.

Задние барабанные колодочные тормоза имеют самоустанавливающиеся колодки, которые стянуты двумя пружинами и упираются нижними концами в кронштейн тормозного щита, а верхними входят в пазы толкателей поршней колесного цилиндра. От осевых и вертикальных смещений колодки удерживаются опорными стойками, которые связывают колодки с тормозным щитом через подпружиненные опорные чашки. Положение колодок, определяющее зазор между накладками и тормозным барабаном, регулируется эксцентриками. В эксплуатации зазор увеличивается вследствие износа накладок до толщины 2 мм при трении о рабочую поверхность барабана. Барабан отлит из алюминиевого сплава с чугунной рабочей поверхностью, что обеспечивает его малый вес, хороший отвод тепла и высокую износостойкость.

Регулятор тормозных сил задних тормозов предназначен для автоматического изменения тормозных сил в соответствии с изменением вертикальной нагрузки на задние колеса. Это позволяет избежать блокирования колес и заноса автомобиля при торможении, что повышает безопасность движения. Нагрузка на задние колеса зависит от веса автомобиля, величины его замедления при торможении и связана с положением кузова на подвеске относительно балки задней оси. Поэтому регулятор тормозных сил, закрепленный на кронштейне кузова, реагирует на изменение расстояния между кузовом и балкой.

Корпус регулятора имеет цилиндрическую полость с поршнем, в который упирается конец П-образного рычага, Средняя часть рычага связана с кузовом через резиновую втулку с обоймой, другой конец рычага шарнирно соединен с балкой через стойку. Поршень разделяет полость регулятора на две части: полость А соединяется трубопроводом с главным тормозным цилиндром, из полости Б по трубопроводу жидкость поступает в колесные цилиндры задних тормозов.

При поднятой задней части кузова и вывешенных задних колесах конец рычага не касается поршня, и пружина, упираясь через тарелку в заплечики поршня, удерживает его в верхнем положении. В этих условиях нажатие тормозной педали создает давление жидкости, которое по трубопроводу передается в полость А, через зазор между уплотнителем и нижним торцом головки поршня в полость Б и далее к задним тормозам. Площадь верхнего торца головки поршня значительно больше площади ее нижнего торца, поэтому сила, обусловленная давлением жидкости на поршень сверху, больше, чем снизу. Уже небольшое давление жидкости в системе создает разность сил, достаточную для преодоления упругости пружинь и опускания поршня вниз. Нижний торец головки поршня, упираясь в уплотнитель, перекрывает зазор и разобщает полости А и Б. При дальнейшем увеличении усилия на педали в Давления в системе поршень приподнимается и создает такой зазор, который ограничивает давление в полости Б ив задних тормозах, поддерживая поршень в этом равновесии. Таким образом, в этих условиях равновесие поршня при малом зазоре и величине тормозных сил определяется в основном силой упругости пружины.

Когда задняя часть автомобиля и колеса полностью опущены. на поршень кроме пружины действует конец рычага. При этом с увеличением веса, приходящегося на заднюю ось, кузов приближается к оси и закручивает рычаг, который, сопротивляясь закручиванию, повышает нагрузку на поршень. За счет этого поршень достигает равновесия при большем зазоре и давлении в полости Б, а следовательно, в задних тормозах.

С уменьшением нагрузки на заднюю ось или при торможении задняя часть кузова поднимается, удаляясь от оси и раскручивая рычаг. Нагрузка на поршень снижается, что уменьшает необходимое для равновесия поршня давление в полости Б и в задних тормозах.

Каждому положению кузова относительно оси, т. е. каждому значению нагрузки на ось, соответствует определенное давление в колесных цилиндрах и тормозная сила задних тормозов, которая исключает опасность блокирования колес и заноса автомобиля.

Правильная работа регулятора обеспечивается при таком его положении на кронштейне, когда расстояние от оси верхнего шарнирного пальца конца рычага до лонжерона кузова не-нагруженного автомобиля равно 200±5 мм, а поршень регулятора касается другого конца рычага.

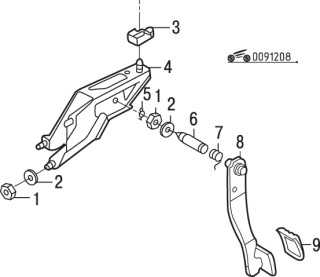

Механический привод стояночной и аварийной тормозной системы действует от ручного рычага через передний и задний тросы на колодки задних тормозов. Рычаг имеет собачку, которая фиксирует его в поднятом положении на зубчатом секторе и выключается кнопкой. Передний трос направляется роликом и на заднем наконечнике имеет направляющую скобу, которая удерживает задний трос. Концы заднего троса проходят через отверстие тормозного щита и соединяются с рычагом, который установлен на оси, закрепленной на задней колодке.

Рычаг упирается в один конец разжимной планки, другой конец которой упирается в переднюю колодку. При подъеме ручного рычага усилие, передаваясь через тросы, поворачивает рычаг около оси, и благодаря разжимной планке колодки расходятся, прижимаясь к барабану. После опускания ручного рычага оттяжная и возвратная пружины ставят тросы и рычаг в исходное положение, и под действием стяжных пружин колодки отходят от барабана.

В эксплуатации тросы вытягиваются и ослабляются, что увеличивает ход ручного рычага, уменьшает ход рычага и снижает тормозную силу. Для натяжения тросов регулируется гайкой положение направляющей скобы.

Тормозная система автомобиля «Москвич-2140» включает в себя передние дисковые и задние колодочные тормоза с гидравлическим двухконтурным приводом, имеющим вакуумный усилитель, регулятор давления в приводе задних тормозов и сигнализатор герметичности большого и малого контуров привода. Стояночная тормозная система предусматривает механический аривод задних тормозов.

Гидропривод имеет оольшои контур, действующий на тормоза всех колес, и малый контур, затормаживающий только передние колеса.

Главный тормозной цилиндр тандемного типа крепится к камере усилителя. Обе рабочие полости цилиндра с поршнями питаются каждая от своей секции бачка, установленного на корпусе цилиндра через соединительные втулки. Внутреннее пространство цилиндра герметизировано двумя кольцами, меж« ду которыми расточена канавка, сообщающаяся с атмосферой.

Рис. 18. Тормозная система автомобиля «Москвич-2140»: а —сигнальное устройство; б — тормозной механизм заднего колеса; 1 — бачок для тормозной жидкости; 2 — вакуумная трубка; 3 — вакуумный усилитель; 4 — рычаг привода стояночной тормозной системы; 5 — уравнительная скоба; 6 — передний трос; 7 — коромысло; S — тормозная педаль; 9 — задний трос; 10 — пружинный рычаг:. 11 — нажимной рычаг; 12 — регулятор давления; 13 — кронштейн балки; 14 — фрикционная накладка колодки; 15 — тормозная колодка; 16, 28 — стяжные пружины; 17 — колесный тормозной цилиндр; 18 — манжета поршня; 19 — разрезное пружинное кольцо; 20 — поршень колесного цилиндра; 21 — ось разжимного рычага; 22 — раз. жимная планка; 23 — разжимной рычаг; 24 — опорная стойка колодки; 25 — прижимная пружина; 26 — наконечник заднего троса; 27 —возвратная пружина рычага; 29 — поршень сигнального устройства; 30 — шарик; 31 — корпус сигнального устройства; 32 — включатель сигнальной лампы; 33 — тормозной диск; 34 — суппорт тормозного механизма; 35 — тормозной щит; 36 — главный тормозной цилиндр; 37 — впускной трубопровод двигателя

Это предохраняет полость цилиндра от разрежения в камере усилителя и исключает попадание жидкости из цилиндра в усилитель. При нажатии педали 8 в задней полости цилиндра создается давление, приводящее в действие малый контур, давлен нне в передней полости приводит в действие большой контур системы. Принцип действия главного цилиндра соответствует работе цилиндра гидропривода тормозов автомобиля ВАЗ-2101.

Вакуумный усилитель, установленный между тормозной педалью и главным цилиндром, увеличивает усилие на толкателе главного цилиндра за счет разрежения, передаваемого из впускного трубопровода двигателя. Толкатель цилиндра связан с диафрагмой, разделяющей камеру усилителя на две сообщающиеся полости, из которых одна соединяется трубкой с впускным трубопроводом. При нажатии педали ее шток с помощью клапана разобщает полости камеры и одновременно вторая полость сообщается с атмосферой. За счет разрежения в первой полости диафрагма действует на толкатель с силой, дополняющей усилие штока педали.

Передние дисковые тормоза своими суппортами закреплены на тормозном щите, привернутом к фланцу стойки передней подвески. Суппорт состоит из двух половин, стянутых болтами, в которых выполнены два малых цилиндра, присоединенных к большому контуру гидропривода, и два больших цилиндра, питаемых от малого контура. Цилиндры в каждой паре связаны каналами, для выпуска воздуха из гидропривода служат три клапана. Поршни в цилиндрах упираются в колодки, установленные на направляющих шплинтах.

Задние барабанные колодочные тормоза имеют самоустанав-Лнвающиеся колодки и близки по конструкции к тормозам автомобиля ВАЗ-2101. Особенностью тормозов является автоматическая регулировка зазора между колодками и барабаном за счет разрезных колец, запрессованных с усилием 50 кг в колесные цилиндры. В прямоугольную резьбу этих колеи ввернуты хвостовики поршней с зазором в резьбе 1,5 мм. При неизношенных накладках кольца устанавливаются в цилиндры на наибольшую глубину, и во время торможения поршни перемещаются только в пределах зазора по резьбе. Это обеспечивает требуемое прижатие колодок к барабану и необходимый за-вор между ними после растормаживания. В результате износа накладок при торможении после перемещения колодок на величину зазора в резьбе прижатие их оказывается недостаточным. При этом за счет давления жидкости в цилиндре перемещаются поршни вместе с кольцами до прижатия колодок к барабану, и новое положение колец обеспечивает необходимый зазор после растормаживания. Барабан изготовлен в виде литого чугунного обода, имеющего наружные ребра, со стальным штампованным диском.

Регулятор давления закреплен на кронштейне кузова и имеет принцип действия, сходный с работой регулятора автомобиля ВАЗ-2101. В поршень регулятора упирается регулировочным болтом нажимной рычаг, установленный на валике в кронштейне регулятора. С этим же валиком жестко связан пружинный рычаг, шарнирно соединенный с кронштейном балки задней оси. При изменении положения кузова относительно оси рычаг изменяет степень своей упругости и поворачивает валик с нажимным рычагом, воздействующим на поршень регулятора. За счет этого изменяется давление жидкости и тормозная сила задних тормозов.

Сигнальное устройство расположено в корпусе, к которому присоединены трубопроводы большого и малого контуров гидросистемы. В цилиндрической полости корпуса установлен поршень с уплотнительными кольцами и проточкой, в которой находится шарик 30. Если оба контура герметичны, то при торможении давление жидкости в полостях по обе стороны поршня одинаково, поршень занимает среднее положение, и шарик располагается в проточке поршня. При нарушении герметичности одного из контуров давление возрастает только в полости, соединенной с исправным контуром. Поршень уходит из среднего положения и выталкивает шарик из проточки, который нажимает на шток включателя, зажигающего сигнальную лампу.

Механический привод стояночного тормоза осуществляется от ручного рычага через передний трос, коромысло, уравнительную скобу и задние тросы с регулируемыми наконечниками. Задний трос соединяется с рычагом, который через разжимную планку разводит колодки, прижимая их к тормозному барабану.

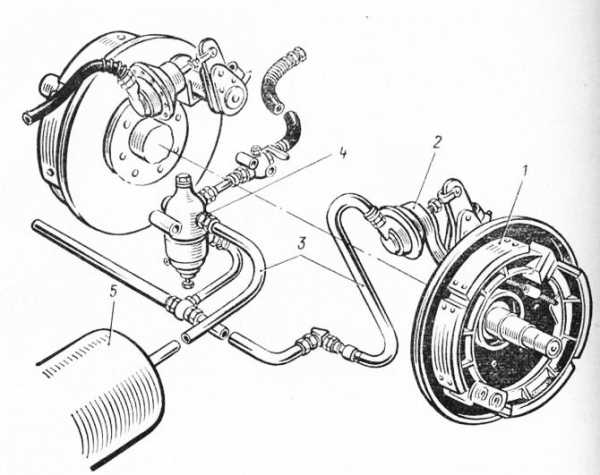

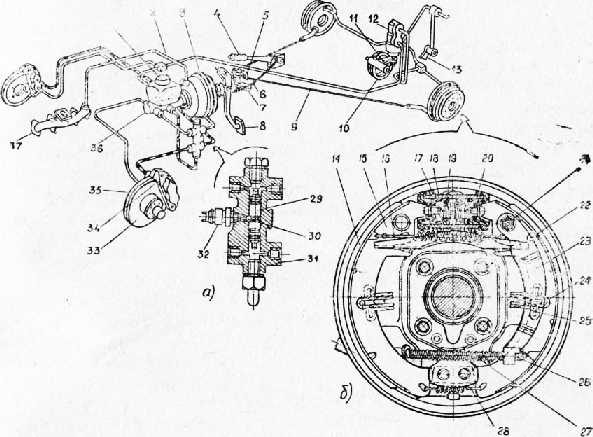

Тормозная система автомобиля ГАЗ-24 «Волга» состоит из барабанных колодочных передних и задних тормозов, имеющих гидравлический двухконтурный привод с гидровакуумным усилителем и разделителем контуров, а также механический привод стояночной системы, действующий на задние тормоза.

Гидропривод осуществляется от главного тормозного цилиндра с одной рабочей полостью и верхней частью в виде резервуара для жидкости.

Гидровакуумный усилитель, установленный на кронштейне справа, в передней части подкапотного пространства имеет вышеприведенную конструкцию и принцип действия.

Разделитель контуров, располагаясь после гидровакуумного усилителя, обеспечивает независимое действие контуров привода передних и задних колес совместно с усилителем, отключая один контур при нарушении его герметичности. В случае нарушения герметичности участка привода от главного цилиндра до разделителя из строя выходят оба контура, что является недостатком разделителя по сравнению со сдвоенным главным цилиндром.

В корпусе разделителя установлены два поршня с уплотнительными манжетами, отжимаемые пружинами до упора среднее ограничительное кольцо. Полость между поршнями сообщается через штуцер и трубопровод с усилителем, боковые полости разделителя связаны трубопроводами с передними и задними тормозами. Клапан предназначен для выпуска воздуха из гидросистемы. При нажатии педали давление жидкости от главного цилиндра и усилителя передается в среднюю полость разделителя и раздвигает поршни, создавая давление в боковых полостях. Это давление по трубопроводам передается колесным цилиндрам, приводя в действие тормоза всех колес.

Рис. 19. Тормозная система автомобиля ГАЗ-24 «Волга»: а — разделитель контуров привода; б — тормозной механизм заднего колеса; в — тормозной механизм переднего колеса; 1 — трубопровод привода передних тормозов; 2 —-корпус разделителя; 3 — выпускной клапан; 4 — трубопровод привода задних тормозов; 5 — пробка; 6 — поршень; 7 — манжета поршня; 8 — отжимная пружина поршня; 9 — впускной трубопровод двигателя; 10 — передний трос привода стояночной тормозной системы; И — рукоятка привода стояночной тормозной системы; 12 — главный тормозной; цилиндр; 13 — тормозная педаль; 14 — рычаг; 15 — уравнитель; 16 — задний трос привода стояночной тормозной системы; 17 — опорная чашка тормозной колодки; 18 — регулировочный эксцентрик привода стояночного тормоза; 19 — маятниковый рычаг; 20 — тормозные колодки; 21 — поршень колесного тормозного цилиндра; 22 — разрезное пружинное кольцо; 23, 28 — стяжные пружины; 24 — тормозной цилиндр заднего колеса; 25 —разжимной стержень; 26 — разжимной рычаг; 27, 31 — опорные пальцы колодок; 29 — тормозной цилиндр переднего колеса; 30 — эксцентриковая шайба опорного пальца; 32 — гидровакуумный усилитель; 33 — соединительный трубопровод

При нарушении герметичности одного из контуров начальный ход педали перемещает до упора поршень неисправного контура, т. е. педаль получает свободный ход величиной 105— 110 мм. Дальнейший ход педали повышает давление, в средней полости и перемещает поршень исправного контура, обеспечивая срабатывание тормозов соответствующих колес. После отпускания педали поршень неисправного контура остается в крайнем положении за счет остаточного давления и сил трения, что герметизирует гидропривод и обеспечивает нормальную работу исправного контура и его тормозов при последующих торможениях. Нарушение герметичности вызывает срабатывание сигнализатора, включающего сигнальную лампу.

Передние тормоза имеют две одинаковые колодки, каждая которых перемещается благодаря действию отдельного одностороннего цилиндра. Такая конструкция обеспечивает серводействие обеих колодок, увеличивая тормозную силу и эффективность торможения по сравнению с применением одного общего двустороннего цилиндра. При серводействии вращающийся тормозной барабан создает силы трения такого направления, что они прижимают колодки к барабану вместе с силой от поршня цилиндра. Во время движения задним ходом при обратном вращении барабана колодки отжимаются, и эффективность торможения снижается. Один общий двусторонний цилиндр, раздвигая колодки, обусловливает серводействие только одной из них, в то время как другая отжимается от барабана.

Каждая колодка шарнирно установлена одним концом на эксцентриковой шайбе опорного пальца, привернутого к тормозному щиту, а другим концом упирается в штифт поршня. Опорный палец каждой колодки одновременно крепит к щиту иилиндр, приводящий в действие другую колодку. Цилиндры имеют вышеописанное устройство автоматического регулирования зазора между колодками и барабаном. Жидкость от разделителя подводится к верхнему цилиндру и от него поступает к нижнему по трубке.

Задние тормоза с двумя одинаковыми колодками приводятся в действие общим двусторонним цилиндром с устройством автоматического регулирования зазора. Колодки опираются на эксцентриковые шайбы пальцев и стягиваются пружиной, упираясь в штифты поршней.

Тормозные барабаны одинаковы для всех колес и изготовлены в виде литого чугунного обода со стальным диском. Тормозные колодки с приклеенными накладками и деталями крепления, поршни с манжетами и разрезными кольцами тоже одинаковы и взаимозаменяемы для всех колес автомобиля.

Механический привод стояночного тормоза действует от вы-тяжиой рукоятки через передний трос, рычаг, регулируемый уравнитель и задние тросы. Конец каждого заднего троса соединяется с рычагом на оси задней колодки, который через разжимной стержень, маятниковый рычаг и эксцентрик раздвигает колодки.

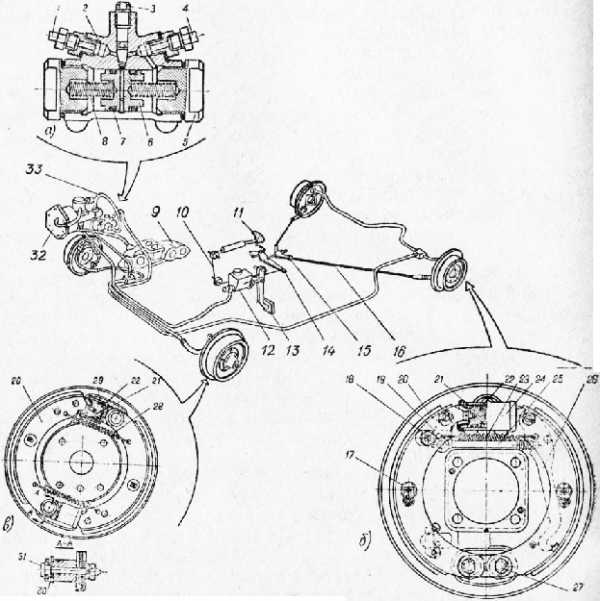

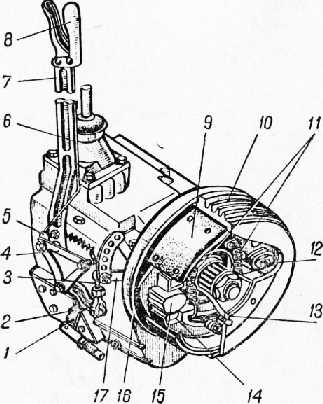

Тормозная система автомобиля ГАЗ-53А включает в себя барабанные колодочные передние и задние тормоза с гидравлическим приводом, имеющим гидровакуумный усилитель. Стояночный тормоз расположен в трансмиссии, имеет барабанную, колодочную конструкцию и механический привод.

Особенностями системы являются крепление главного цилиндра к кронштейну педалей на левом лонжероне, приклепанные накладки колодок, меньшие размеры накладок передних тормозов, увеличенная длина накладки передней колодки всех тормозов вследствие ее серводействия. Тормозные барабаны представляют собой чугунный обод со стальным диском.

Механический привод стояночного тормоза осуществляется от ручного рычага через тягу, рычаг и разжимной механизм, прижимающий колодки, к барабану. Рычаг установлен на пальце зубчатого сектора, привернутого с левой стороны к крышке коробки передач. Внутри рычага проходит подпружиненная тяга, прижимающая к зубьям сектора собачку, которая удерживает рычаг и тормоз в затянутом состоянии и управляется кнопкой на верхнем торце ручного рычага.

Тормозной щит болтами привернут к крышке заднего подшипника вторичного вала коробки- передач. На щите закреплены разжимной механизм и регулировочный механизм, которые удерживают тормозные колодки, стянутые пружинами. Тормозной барабан установлен на посадочный бурт фланца вторичного вала и привернут к нему через фланец промежуточного карданного вала.

При перемещении ручного рычага поворачивается на пальце рычаг и своим коротким концом нажимает на разжимной стержень с шариками. Стержень входит внутрь разжимного механизма, шарики упираются в прорези скошенных торцов толкателей и раздвигают их вместе с колодками, концы которых входят в прорези наружных торцов толкателей. Другие концы колодок входят в прорези плавающих опор, между которыми находится сухарь с конусными выемками, связанный через пружину с регулировочным винтом.

В начале торможения к барабану прижимается первичная колодка, так как ее пружины более слабые. За счет серводействия колодка захватывается барабаном и сдвигает плавающие опоры на величину зазора между сухарем и корпусом, Этот сдвиг создает серводействие и вторичной колодки, благодаря чему обеспечивается высокая эффективность торможения.

Тормозная система автомобиля ЗИЛ-130 состоит из барабанных колодочных передних и задних тормозов с пневматическим приводом и стояночного трансмиссионного тормоза барабанно-колодочного типа с механическим приводом. В конструкцию пневмопривода входят тормозной кран с тормозной педалью, передние и задние тормозные камеры, компрессор с регулятором давления и воздушные баллоны (ресиверы).

Рис. 20. Стояночный тормоз автомобиля ГАЭ-53А: 1 — палец ручного рычага; 2 — тяга стопорного устройства; 3 — ручной рычаг привода стояночного тормоза; 4 — зубчатый сектор; 5 — опора тормозной колодки; б — сухарь; 7— корпус регулировочного механизма; 8 — толкатель тормозной колодки; 9 — шарики; 10 — корпус разжимного механизма; 11 — разжимной стержень; 12 — регулировочный винт; 13 — защелка; 14 — тяга; 15 — регулировочная вилка; 16 — тормозной барабан; 17 — вторичная колодка; 18 — стяжная пружина вторичной колодки; 19 — нажимной рычаг; 20— палец нажимного рычага; 21 — маслоотражатель; 22 — первичная колодка; 23 — стяжная пружина первичной колодки; 24 — тормозной щит

Тормозной кран крепится к левому лонжерону рамы. Он может быть одинарным односекционным, обеспечивающим управление тормозами автомобиля без прицепа, и комбинированным двухсекционным, предназначенным для управления тормозами автомобиля и прицепа.

Комбинированный тормозной кран имеет корпус верхней и нижней секций, которые закрыты крышками. Верхняя секция управляет тормозами прицепа, нижняя — тормозами автомобиля. К корпусу секций спереди привернут корпус рычагов с крышкой. Между крышками и корпусом секций зажаты упругие диафрагмы, в каждой из которых гайкой закреплено седло, выпускного клапана. На одном стержне с выпускным установлен впускной клапан, седло, которого закреплено в крышке пробкой, с резьбовым отверстием для присоединения трубопровода от ресиверов. Оба клапана прижимаются к своим седлам пружинами. Диафрагма нижней секции имеет возвратную пружину, в крышке ниж—кей секции установлен включатель стоп-сигнала. К боковому отверстию верхней крышки присоединяется трубопровод подачи сжатого воздуха к тормозам прицепа, к двум боковым отверстиям нижней крышки — трубопроводы, подачи воздуха к передним тормозам автомобиля и трубопровод 13 подачи воздуха к задним тормозам.

Рис. 21. Тормозная система автомобиля ЗИЛ-130: а — общий вид; б — комбинированный тормозной кран; 1 — компрессор; 2— регулятор давления; 3 — манометр; 4 — ресиверы; 5 — ручной рычаг привода стояночного тормоза; 6 — рычаг стояночного затормаживания прицепа; 7 —трубопровод подачи воздуха к крану от ресиверов; 8, 49 — регулировочные рычаги; 9 — тормозные камеры задних колес; 19 — разобщительный кран; —соединительная головка; 12, 48 — кронштейн вала разжимного кулака; 13 — трубопровод подачи воздуха к задним тормозам; 14 — трубопровод подачи воздуха к тормозам прицепа; 15, 51 — тяги управления тормозным краном; 16 — основной рычаг; 17 — крышка корпуса рычагов; 18 — регулировочные болты; 19, 40 — уравновешивающие пружины; 20 — направляющая штока; 21 — шток; 22 — корпус тормозного крана; 23, 39 — диафрагмы; 24, 31 — седла выпускных клапанов; 25, 34 — крышки корпуса крана; 26, 32 — выпускные клапаны; 27, 36 — впускные клапаны; 28, 35 — пробки; 29 — пружины клапанов; 30, 33 — седла впускных клапанов; 37 — корпус включателя стоп-сигнала; 38 — возвратная пружина; 41 — стакан; 42 — клапан выпускного окна; 43 — корпус рычагов; 44 — рычаг нижней секции; 45 — кулачок валика; 46, 53 — трубопроводы подачи воздуха к передним тормозам; 47 — промежуточный рычаг; 50 — тормозные камеры передних колес; 52 — тормозная педаль

В нижней секции корпуса установлен подвижный стакан, который через уравновешивающую пружину и шайбу упирается в седло, закрепленное в диафрагме. В направляющей верхней секции находится шток, упирающийся в седло диафрагмы благодаря уравновешивающей пружине. На оси штока установлен основной рычаг, верхний конец которого шарнирно соединен через тягу, промежуточные рычаг и тягу с тормозной педалью. В вырез штока входит кулачок валика рычага, шарнирно соединенного через промежуточные тяги и рычаги с ручным рычагом стояночного тормоза, что позволяет управлять тормозами прицепа на стоянке. Нижний конец основного рычага пальцем связан с рычагом нижней секции, установленным на оси. Перемещение штока, основного и нижнего рычагов ограничивается регулировочными болтами.

При отпущенной педали положение основного рычага позволяет пружине удерживать шток верхней секции в крайнем правом положении, выпускной клапан закрытым, впускной открытым. В это время сжатый воздух поступает в полость крышки от ресиверов автомобиля в направлении Б и выходит в направлении А в трубопровод подачи воздуха к тормозам прицепа. Через разобщительный кран и соединительную головку воздух попадает в воздухораспределитель прицепа. клапаны которого под давлением воздуха сообщают с атмосферой тормозные камеры прицепа и направляют сжатый воздух в ресивер прицепа. Таким образом, в это время колеса прицепа расторможены, и давление воздуха в его ресивере повышается. Величина давления должна быть в пределах 4,8— 5,3 кг/см2 и регулируется за счет изменения упругости пружины вращением направляющей. При повышении давления диафрагма смещается влево, сжимая пружину, и впускной клапан закрывается. С уменьшением давления уравновешивающая пружина возвращает диафрагму в прежнее положение, открывая клапан.

В это же время благодаря положению нижнего рычага возвратная пружина удерживает диафрагму и стакан нижней секции в крайнем левом положении, когда впускной клапан закрыт, выпускной открыт. Сжатый воздух не поступает от ресиверов в тормозные камеры автомобиля, полости камер сообщаются с атмосферой через полость крышки, отверстие седла и клапан выпускного окна, т. е. колеса автомобиля расторможены.

Нажатие педали вначале перемещает основной рычаг и шток влево, вслед за которыми под давлением воздуха сдвигается диафрагма с седлом, открывая выпускной клапан и закрывая впускной. Трубопровод прицепа через выпускное окно сообщается с атмосферой, давление в нем падает, клапан воздухораспределителя прицепа сообщает его ресивер с тормозными камерами, и колеса затормаживаются. Это обеспечивает автоматическое торможение прицепа в случае его отрыва от автомобиля.

Нижний рычаг при этом поворачивается, через стакан с пружиной и шайбой диафрагма с седлом сдвигается вправо, закрывая выпускной клапан и открывая впускной. Полости тормозных камер, автомобиля и выпускное окно крана разобщаются, сжатый воздух от ресиверов поступает в полость крышки в направлении В, выходит в трубопроводы подачи воздуха к тормозным камерам автомобиля в направлении Г и затормаживает колеса. Одновременно под давлением воздуха прогибается диафрагма и замыкаются контакты включателя стоп-сигнала.

Конструкция и регулировка тормозного крана обеспечивают несколько более раннее срабатывание тормозов прицепа, чем тормозов автомобиля. Это исключает «набег» прицепа на автомобиль при торможении, снижает нагрузки на его ходовую часть, улучшает эффективность торможения автопоезда.

С увеличением давления на педаль возрастает степень открытия впускного клапана и противодавление на диафрагму, что пропорционально повышает эффективность торможения.

Одинарный тормозной кран по конструкции и работе аналогичен нижней секции комбинированного крана.