Подшипник на редуктор

Редуктора и выбор подшипников

Предварительный расчет валов, как уже было укаpано, проводят на кручение, принимая пониженные допускаемые напряжения.

Ведущий вал (см. рис. 12.13; вал В).

| |

Вращающий момент

Допускаемое напряжение на кручение примем [tк] = 20 МПа. Это невысокое значение принято с учетом того, что ведущий вал испытывает изгиб от натяжения клиноременной передачи.

Определим диаметр выходного конца вала [см. формулу (8.16)]. Конструктивно ведущий вал будет напоминать вал, изображенный на рис. 12.3, но размеры его будут другими; там на выходной конец вала насаживалась полумуфта, а в нашем случае - шкив клиноременной передачи:

Принимаем ближайшее большее значение из стандартного ряда [см. пояснения к формуле (8.16)] dв1 =45 мм.

Диаметр вала под подшипниками принимаем dп1 = 50 мм.

Ведомый вал (см. рис. 12.13; вал С).

Вращающий момент Т2 = 1700 Н×м.

Допускаемое напряжение на кручение [tк] = 25 МПа [см. пояснения к формуле (8.16)].

Определяем диаметр выходного конца вала. Конструктивно ведомый вал будет напоминать вал, изображенный на рис. 12.5. Там на выходной конец вала насаживалась звездочка цепной передачи, а в нашем случае — полумуфта:

Принимаем ближайшее большее значение из стандартного ряда dв2 = 75 мм.

Диаметр вала под подшипниками принимаем dп2 = 80 мм.

Примем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 50 мм и dn2= 80 мм. По табл. П3 имеем:

| Условное обозначение подшипника | d | D | В |

| Размеры, мм | |||

Мы провели два расчета редукторов в приводах по одинаковым данным: в § 12.1 (см. рис. 12.1) цепная передача была установлена после редуктора, а в §12.3 (см. рис. 12.12) клиноременная передача установлена перед редуктором. Поэтому угловые скорости валов редуктора во втором случае были меньше, чем в первом, а вращающие моменты — больше.

Сравним результаты расчетов:

| Расчетный параметр, мм | См. §12.1 | См. § 12.3 |

| Межосевое расстояние aw | ||

| Диаметры делительные: d1 d2 | 66,66 333,34 | 93,3 466,7 |

| Модуль нормальный тп | 2,5 | 3,5 |

| Ширина колес: b2 b1 | ||

| Диаметры выходных концов валов: dв1 dв2 | ||

| Диаметры валов под подшипники: dп1 dп2 |

Как показывает это сравнение, все параметры второго редуктора оказались больше, чем первого.

Дальнейший расчет, вопросы компоновки, проверка прочности валов и долговечности подшипников редуктора проводятся аналогично тому, как это было проделано в §12.1.

ПРОЕКТИРОВАНИЕ ПРИВОДА

С ОДНОСТУПЕНЧАТЫМ КОНИЧЕСКИМ ПРЯМОЗУБЫМ

РЕДУКТОРОМ И ЦЕПНОЙ ПЕРЕДАЧЕЙ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

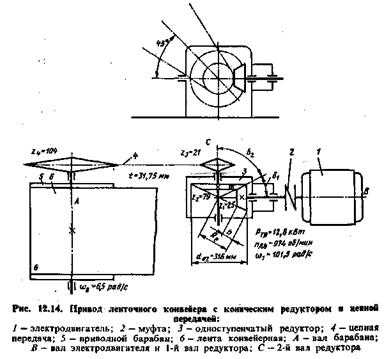

Спроектировать одпоступенчатый горизонтальный конический прямозубый редуктор и цепную передачу для привода к ленточному конвейеру (рис. 12.14). Исходные данные те же, то и в примере §12.1: полезная сила на ленте конвейера fл = 8,55 кН: скорость ленты vл = 1,3 м/с; диаметр барабана Dб = 400 мм. Редуктор нереверсивный, предназначен для длительной эксплуатации; работа односменная; валы установлены на подшипниках качения.

РАСЧЕТ И КОНСТРУИРОВАНИИ

I. Выбор электродвигателя и кинематический расчет

По табл. 1.1 примем:

КПД пары конических зубчатых колес h2 = 0,97;

коэффициент, учитывающий потери пары подшипников качения h3=0,99;

КПД открытой цепной передачи h4 =0,92;

коэффициент, учитывающий потери в опорах вала приводного барабана, h5 = 0,99.

Общий КПД привода

Мощность на валу барабана Рб = fлvл = 8,55 х 1,3 = 11,1 кВт.

Требуемая мощность электродвигателя

Угловая скорость барабана

Частота вращения барабана

| |

Общее передаточное значение привода

| |

12289-76 ир = 3,15; тогда для цепной передачи

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

Вращающие моменты:

на валу шестерни

на валу колеса

Читайте также:

lektsia.com

Red_Good_3

ЛАБОРАТОРНАЯ РАБОТА № 3

Изучение конструкции цилиндрического редуктора

Цель:

1. Ознакомиться с кинематическими схемами двухступенчатых цилиндрических редукторов; с конструкцией двухступенчатого редуктора, выполненного по развернутой схеме; с регулировкой и смазкой его подшипников и смазкой зацеплений. 2. Измерить габаритные и присоединительные размеры редуктора. 3. Определить: параметры зацеплений быстроходной и тихоходной ступеней редуктора, геометрические параметры одного из валов и расположенных на нем зубчатых колес и подшипников.

Общие сведения

Типы зубчатых редукторов

Зубчатый редуктор – агрегат, состоящий из одной или нескольких зубчатых передач, смонтированных в едином закрытом корпусе и предназначенный для редуцирования параметров движения – понижения скорости вращения и повышения вращающего момента.

Зубчатые редукторы могут быть одно- или многоступенчатыми, простыми или планетарными.

По типу используемых зубчатых передач редукторы делятся на цилиндрические, конические, червячные, глобоидные, спироидные и комбинированные: коническо-цилиндрические, цилиндро-конические, цилиндро-червячные, червячно-цилиндрические… В конструкцию редуктора могут входить цепная, винтовая, фрикционная передачи.

Наиболее распространены простые цилиндрические редукторы благодаря их долговечности, относительной простоте, высокому КПД, большому диапазону скоростей и нагрузок.

Двухступенчатые цилиндрические редукторы имеют основное распространение. Наиболее распространены трехосные редукторы, выполненные по развернутой схеме. Они наиболее простые, но несимметричное расположение зубчатых колес относительно опор приводит к неравномерному распределению нагрузки между подшипниками и к повышенной концентрации нагрузки по длине зуба, для ограничения которой приходится применять валы повышенной жесткости.

Конструкция и материалы корпуса

Корпус редуктора служит для размещения и координации деталей передач, для защиты их от загрязнения и для обеспечения смазки.

Корпусы редукторов выполняют: при серийном производстве литыми из серых чугунов марок СЧ 15-32, СЧ 18-36; для работы при вибрационных и ударных нагрузках литыми из высокопрочных чугунов типа ВЧ 40-IO или из стали марок 20Л, 25Л, сварными из штампованных стальных заготовок; при единичном и мелкосерийном производствах сварными или лито-сварными из стальных листов и литых заготовок.

Для максимального снижения веса корпусы отливают из легких сплавов.

Наиболее просты и удобны для обработки и монтажа корпусы с одной горизонтальной или наклонной плоскостью разъема, в которой расположены оси всех валов редуктора. Вертикальный разъем обычно не применяют из-за трудности обеспечения непроницаемости и сложности крепления корпуса. При расположении валов в вертикальной плоскости корпус редуктора выполняют с несколькими разъемами.

Опоры валов редуктора

Опоры валов обычно выполняют в виде подшипников качения. При небольших нагрузках применяют шариковые подшипники, при больших – роликовые. При больших радиальных и осевых нагрузках применяют радиально-упорные подшипники с коническими роликами. При очень больших нагрузках устанавливают по два совместно работающих подшипника в одной опоре.

Для улучшения обработки посадочных мест в корпусе редуктора и повышения точности монтажа для одного вала применяют обычно подшипники одинаковых размеров. Это позволяет получать различные варианты сборки редуктора путем переворачивания валов.

При небольших расстояниях между опорами и высокой рабочей температуре редуктора применяют установку подшипников «враспор». При больших пролетах валов или значительных колебаниях температуры редуктора для предотвращения защемления подшипников в результате температурных деформаций вал фиксируют в осевых перемещений в одной опоре, воспринимающей осевые нагрузки, другую опору выполняют «плавающей», допускающей осевое смещение.

В редукторах с шевронными передачами для обеспечения равномерного нагружения полушевронов быстроходный вал выполняют «плавающим», допускающим самоустанавливание сопряженных зубчатых колес .

Регулирование подшипников – регулирование зазоров, а при необходимости и создание предварительного натяга. Необходимо отметить, что наличие зазоров в подшипниках обеспечивает легкое вращение вала, а их отсутствие увеличивает сопротивление вращению, но повышает жесткость опор и точность вращения вала, улучшает распределение нагрузки между телами качения, повышает несущую способность подшипника. Поэтому при установившемся режиме работы привода зазоры в подшипниках должны быть минимальными.

Регулирование зазоров производят осевыми перемещениями наружных или внутренних колец подшипника при помощи компенсирующих колец, набора прокладок, винтами, установленными в крышках и т. д.

Смазка зацеплений и подшипников редукторов

Смазку зацепления при окружных скоростях зубчатых колес до 15 м/с производят окунанием: в картер заливают масло, образующее масляную ванну. Для предупреждения быстрого старения масла, взбалтывания осадков и продуктов износа емкость ванны назначают из расчета 0, 35…0,7 л. На 1 квт.

Передаваемой мощности. Зубчатые колеса обычно погружают в масло на величину 3…4 модулей. Тихоходные колеса допустимо погружать на величину 1/3 радиуса колеса.

Для высокоскоростных передач применяют смазку поливанием: масло, прокачиваемое насосом, проходит через фильтр, при необходимости через охладитель, и через сопло или распределитель подается в зацепление или на колеса.

Вязкость масла выбирают в зависимости от мощности и скорости. При больших мощностях и малых скоростях применяют тяжелые индустриальные масла: цилиндровое И, 2Ч, П-28. В основном применяют средние индустриальные масла, для быстроходных малонагруженных передач – легкие индустриальные масла.

Смазку подшипников качения наиболее просто осуществляют разбрызгиванием масла колесами. В тихоходных редукторах применяют консистентную смазку, для заполнения которой предусматривают некоторое пространство и мазеудерживающие кольца. В тяжелых и быстроходных редукторах применяют принудительную смазку от общей системы.

Обильная смазка подшипников вредна ввиду увеличения буротаежных потерь, поэтому подшипники, расположенные около быстровращающихся косозубых шестерен, защищают маслоотражательными кольцами 9 и IO.

Подшипники скольжения современных редукторов обычно имеют принудительную смазку.

Уплотнения применяют для предохранения от вытекания смазки из подшипниковых узлов и для защиты их от попадания пыли, грязи и влаги.

Для заливки и слива масла и промывания редуктора керосином предусмотрены люк и сливная пробка, для контроля за уровнем масла – маслоуказатель. Для предупреждения повышения давления в корпусе от нагрева и выбрасывания масла через неплотности корпуса предусматривают обычно в крышке вентиляционное отверстие.

Нормы точности

Нормы точности для цилиндрических зубчатых передач регламентированы СТ СЭВ 641-77, охватывающим все виды механически обработанных металлических колес. Стандарт регламентирует нормы кинематической точности, плавности работы, контакта зубьев и бокового зазора между неработающими поверхностями зубьев.

В стандарте предусмотрены 12 степеней точности. Допуски и отклонения стандартизированы от 3 до 12 степеней точности. Степень точности выбирают в зависимости от назначения и условий работы передачи. В машиностроении наиболее распространены 6, и 8 степени точности.

Практическая часть

Расчеты

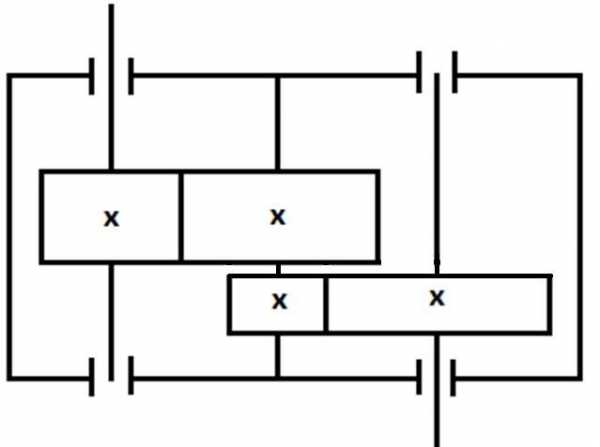

Определяем передаточное отношение быстроходной ub и тихоходной ut ступени всего редуктора

Рассчитываем коэффициенты ширины колес быстроходной ψaб и тихоходной ψaт ступеней редуктора

Рассчитываем торцовые модули быстроходной mtб и тихоходной mtт ступеней редуктора

Принимаем по ГОСТу 9563-60 величины нормальных модулей быстроходной mnб и тихоходной mnт ступеней редуктора: mnб = 1,5; mnт = 2,0.

Рассчитываем с точностью до 1секунды углы наклона зубьев быстроходной и тихоходной ступеней редуктора

Рассчитываем делительные диаметры шестерен d1,d3 и колесd2, d4

Рассчитываем диаметры окружностей впадин зубьев шестерен и колес

Основные параметры зацепления редуктора

| № ПП | Наименование параметра | Обозначение | Значение | ||||

| Быстр. | Тихох. | ||||||

| 1 | Тип передачи | - | - | - | |||

| 2 | Угол исходного контура по ГОСТ 13759-68 | α | 20 | 20 | |||

| 3 | Число зубьев | Шестерни | Z1, Z3 | 20 | 16 | ||

| Колеса | Z2, Z4 | 80 | 80 | ||||

| 4 | Передаточное число конической передачи | ступени | UБ, Uт | 4 | 5 | ||

| редуктора | Uред | 20 | |||||

| 5 | Диаметр окружности вершин | Шестерни | dа1, da3 | 36 | 38 | ||

| Колеса | da2, da4 | 130 | 170 | ||||

| 6 | Ширина колеса | bw2, bw4 | 20 | 25 | |||

| 9 | Межосевое расстояние | awб, awт | 80 | 100 | |||

| 10 | Коэффициент ширины колес | ψwб, ψwт | 0,25 | 0,25 | |||

| 12 | Модуль торцовый | mtб, mtт | 1,6 | 2,083 | |||

| 13 | Модуль нормальный | mnб, mnт | 1,5 | 2 | |||

| 14 | Угол наклона зубьев | ᵦб, ᵦт | |||||

| 15 | Делительный диаметр | Шестерни | d1, d3 | 32 | 33,3 | ||

| Колеса | d2, d2 | 128 | 166,7 | ||||

| 16 | Диаметр окружности впадин | Шестерни | df1, df3 | 28,25 | 28,3 | ||

| Колеса | df2, df4 | 124,25 | 161,7 | ||||

Кинематическая схема редуктора:

Вывод: Я ознакомился с конструкциями подшипниковых узлов редукторов различного типа. Изучил способы установки, регулирования и смазки подшипников. Изучил конструкций подшипниковых узлов.

studfiles.net

Подшипник-редуктор. Конструкторские решения будущего! | Редуктор

Машиностроительный ресурс и-Маш публикует статью Н. Безяйко об изобретенном им принципиально новом по конструкции подшипнике.

Автор готов сотрудничать с любыми экспериментаторами, создателями и производителями любых редукторов, коробок передач, подшипников и других узлов и деталей машин.

Конструкторы механизмов многократно пытались превратить радиальный подшипник качения в дифференциальный фрикционный редуктор, способный передавать значительные моменты с практически приемлемым передаточным отношением между обоймами и системой тел качения.

Это не удавалось, т.к. при напряжении касательных контактов тел качения с беговыми дорожками разных диаметров и длины поверхности, одновременно обкатываемых каждым телом качения, возникает проскальзывание тел качения. Оно резко уменьшает коэффициент трения и передаваемый с пробуксовкой крутящий момент, изнашивает детали и уничтожает целесообразность устройства.

Известно много патентов на устройства, подобные подшипникам, между обоймами которых несколько охватывающих друг друга орбитальных рядов тел качения, причём каждое тремя контактными зонами сопряжено с соседними деталями – телами качения и поверхностями обойм. Конструктивные вариации таких устройств геометрически якобы позволяют положительное решение задачи, но не учитывают главного фактора – при концентрическом расположении обойм тела качения их многоорбитальной системы не препятствуют нарушению концентричности обойм, при котором контакты сопряжения деталей теряются.

Это определяет закономерную неработоспособность подобных устройств по всем известным патентам на них. Более того, даже фиксация осей вращения сопрягаемых обойм дополнительными подшипниковыми опорами и установка между сопрягаемыми обоймами тел качения с обеспечением натяга в сопряжениях – не имеет смысла, т.к. при вращательных нагрузках неизбежный даже мизерный износ деталей эффективно уничтожает натяги и работоспособность устройства.

Мной установлено, что при эксцентричном расположении обойм и беззазорном заполнении пространства между ними многоорбитальной системой тел качения возможно создавать и поддерживать натяги в сопряжении деталей, в т.ч. – при их износе, путём уменьшения эксцентричности обойм, а также – прекращать контакты деталей увеличением эксцентричности обойм. При этом исключено проскальзывание нагруженных деталей и люфты сопряжения, что недостижимо в известных устройствах. Конструктивные проработки и компьютерная анимация динамики взаимодействия деталей подтвердили возможность создания преимущественных принципиально новых редукторов, подшипников, сцеплений-тормозов, заменителей кривошипов и насосов объёмного вытеснения, в т.ч.- совмещая эти функции в одном устройстве, конструктивно близком подшипнику. Применение моих устройств позволит концептуальное конструктивное усовершенствование почти всех известных механизмов и машин, а установленные неизвестное ранее явление динамики и способ его использования – являются дополнением к фундаментальным знаниям о явлениях природы.

Прилагаемый слайд 1 помогает представить динамику взаимодействия деталей при изменении величины необходимой эксцентричности сопрягаемых обойм, причём эксцентричность может быть мала, составляя сотые доли мм.- при соответственных соотношениях размеров деталей.

Слайд 1.

Целесообразность применения множества устройств, работающих с использованием этого принципа, предполагает неизбежность их скорого создания и применения, но это возможно исключительно силами специализированного конструкторско-экспериментального предприятия, создание и деятельность которого требует стартовых затрат с перспективой последующей прибыльности.

Поданную мной патентную заявку возможно изучать по адресу http://preview.espacenet.com/origdoc?DB=EPODOC&IDX=WO2005106265&F=0&QPN=WO2005106265 она продублирована на Европу и США с некоторыми дополнениями.

Автор(ы): Натан Безяйко

www.reduktor.nnov.ru

Подшипники для редукторов - Энциклопедия по машиностроению XXL

Штифты закрепительные 633 Вкладыши подшипников для редукторов 634, 635 [c.975]Установку подшипников для редукторов, в которых не требуется большой жесткости, следует производить по второму способу. [c.183]

Для редукторов общего назначения рекомендуют жидкое минеральное масло (см. габл. 8.3). При горизонтальном расположении оси редуктора уровень масла должен доходить до центра нижних шариков гибкого подшипника генератора. [c.177]

Подшипники входных валов цилиндрических редукторов с прямозубыми и косозубыми зубчатыми колесами чаще всего устанавливают по схеме враспор . Необходимый осевой зазор обеспечивают с помощью тонких металлических прокладок 3, устанавливаемых между корпусом и привертными крышками (рис. 12.1, а, в) или с помощью компенсаторного кольца 4, которое устанавливают между торцами закладной крышки и наружного кольца шарикового радиального подшипника. Для удобства сборки компенсаторное кольцо устанавливают со стороны глухой крышки. [c.189]

Для подшипников вала редуктора с шевронными зубчатыми [c.235]

Проверочные расчеты волнового редуктора состоят в проверке по формуле (8.16) выносливости оболочки гибкого колеса и опр где-лении срока службы гибкого подшипника, для чего можно использовать методику, изложенную в [291, [c.206]

Подобрать типоразмер подшипника для вала червячного редуктора, мощность которого 3,5 кВт. Диаметр вала d=50 мм. Частота вращения п = =500 об/мин. Длина незначительна. [c.370]

Выбор типоразмера подшипника производят, исходя из расчетного диаметра вала под подшипники. Для быстроходных н промежуточных валов редуктора рекомендуются подшипники средних серий, а для тихоходных — легких. Конкретный типоразмер подшипника устанавливают после определения расчетной долговечности Lf . [c.428]

Пример 3.6. Подобрать шариковые радиальные подшипники для ведомого вала цилиндрического редуктора (см. рис. 3.140) по следующим данным суммарные радиальные опорные реакции R J =2,l кН и i,. =l,3 кН осевая сила =0,7 кН частота вращения вала 2=720 об/мин диаметр цапф 2=40 мм температура подшипника /[c.429]

Пример 3.7. Подобрать роликовые конические подшипники для вала червяка червячного редуктора (см. рис. 3.167) по следующим данным суммарные радиальные опорные реакции / ,.1=0,6 кН и / ,.2=1,1 кН осевая сила =2,4 кН частота вращения вала 1= 1440 об/мин диаметр цапф =45 мм температура подшипника /[c.429]

Выбор типа подшипника. Для опор валов цилиндрических колес редукторов предпочтение следует отдавать радиальным однорядным шарикоподшипникам, как наиболее дешевым и простым в эксплуатации. Их успешно применяют в качестве опор валов в механизмах, где осевая нагрузка составляет менее 35% от суммарной радиальной (F /( КУ 0,35). Если отношение F / VR,)>0,35, то рекомендуются применять другие типы подшипников (например, шарикоподшипники радиально-упорные), но выбор их должен быть обоснован. Первоначально принимают подшипники легкой серии. Если же базовая долговечность окажется недостаточной, то принимают подшипники средней серии. [c.324]

Пример 16.2. Подобрать подшипники для ведомого вала цилиндрического редуктора (рис. 16.17) по данным решения примера 9.2 f,2 = 5286 Н F, = 96A Н И d =m,9% мм. Частота [c.326]

Для увеличения надежности работы редукторов намечается выполнить балансировку шестерни и колеса редуктора, а также непосредственно связанного с редуктором ротора нагнетателя систематическую балансировку роторов электропривода СТД-12500 в собственных подшипниках для уменьшения вибрации ротора СТД и редуктора перевод системы охлаждения масла с водяного на воздушное, что исключит попадание воды и шлама в масло. [c.29]

На фиг. 33 показан общий вид указателя течения масла, а в табл. 9 приведены характеристики и основные размеры этих указателей. Указатели течения применяются для визуального контроля подачи масла к зубчатым и червячным зацеплениям и подшипникам скольжения редукторов, шестеренных клетей и электрических машин, подшипникам жидкостного трения и крупногабаритным подшипникам качения, установленным на шейках валков прокатных станов. Указатель устанавливается непосредственно на трубопроводе, подводящем смазку к зацеплению или подшипнику, в удобном для наблюдения месте. Под давлением масла, поступающего в корпус указателя справа, по направлению стрелки на корпусе, затвор указателя, преодолевая сопротивление пружинки, отклоняется на некоторый угол по часовой стрелке и при прохождении через указатель непрерывного потока масла остается в этом положении, немного отклоняясь от него в ту и другую сторону. Колебания затвора, отклоненного потоком масла, наблюдаются через стекло указателя. [c.69]

В типовых редукторах определенное из неравенства (7. 19) значение обычно соответствует разрушающей для редуктора нагрузке, значит в реальных случаях, когда нагрузка меньше разрушающей, силы трения в подшипниках не вносят затухания в процесс колебания. [c.267]

После того как турбокомпрессор проработает в этих условиях в течение 3—4 час., его снова останавливают для проверки подшипников и редуктора. [c.309]

В крупных редукторах также целесообразно применять подшипники качения, если их выносливость не будет лимитировать долговечности редуктора. Часто вопрос о выборе типа подшипников для мощных редукторов (до К)и(/ л. с.) решается в пользу подшипников качения в связи с тем, что при их применении отпадает необходимость в циркуляционной системе смазки и в искусственном охлаждении. При числе оборотов в минуту быстроходного вала более 1. 00 трудно достичь бесшумной работы подшипников качения. Иногда [c.312]

Тепловой расчёт для фрикционных передач и вариаторов в настоящее время не является установившимся. Передачи, работающие в масле в закрытых корпусах, могут рассчитываться по общему тепловому балансу теплообразование — 0,175 N (1—Г]) ккал сек, где iV — передаваемая мощность в л. с. т] — к. п. д. по экспериментальным данным или по расчёту теплоотдача может определяться по аналогии с подшипниками, червячными редукторами и т. д. [c.423]

Предельные значения [р]и [pv] приведены в табл. 15—21. Для предварительного расчета подшипников, несущих умеренную нагрузку при небольшой скорости (например, подшипники электродвигателей, редукторов общего назначения, транспортеров), можно принимать средние значения [р] и pv] по табл. 22, [c.617]

При смазке зацепления окунанием для подшипников качения редукторов используют обычно жидкое масло из масляной ванны консистентные мази применяют реже, так как при раздельной смазке возникает необходимость в дополнительных деталях (мазеудерживающие кольца, пробки, масленки и др.) и усложняется обслуживание. [c.842]

Для обеспечения попадания масла на стенки корпуса необходимо, чтобы окружная скорость зубчатых колес была не ниже 2 м/сек. Если она ниже 2 м/сек, то для подшипников качения редукторов применяют либо консистентную смазку (в этом случае устанавливают мазеудерживающие кольца), либо принудительно подаваемую жидкую смазку. [c.842]

Усредненная норма для подшипников электродвигателей 87 кг на 1 ООО кет установленной мощности. В табл. 1-47 указаны нормы расхода масла для редукторов. [c.52]

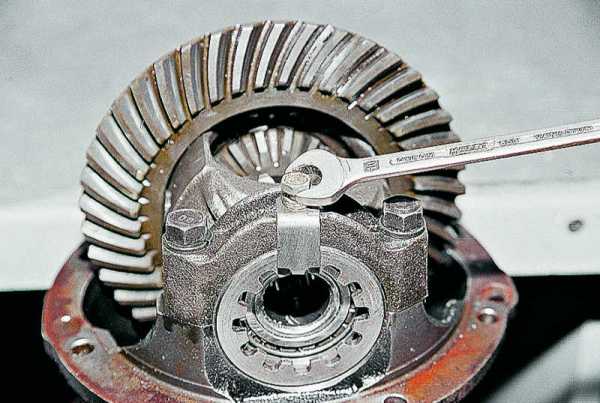

Основные работы по восстановлению состояния агрегатов трансмиссии выполняются на агрегатном участке, куда доставляют демонтированные с автомобиля агрегаты. Ремонт агрегатов на АТП в основном состоит в замене изношенных крестовин карданного вала, синхронизаторов, шестерен (в паре), подшипников. У главных передач осуществляют регулировку затяжки подшипников для устранения осевого зазора вала ведущей шестерни, промежуточного вала и блока дифференциала. Достигается это за счет уменьшения толщины регулировочных шайб, числа стальных подкладок и другими способами до определенного уровня затяжки, контролируемого при помощи динамометрической рукоятки (порядка 10—35 Н-м). После регулировки подшипников регулируют зацепление конечных шестерен главной передачи, изменяя число прокладок между фланцем стакана вала веду[цей шестерни и торцом картера редуктора, а также переставляя прокладки под крышками роликовых подшипников промежуточного вала. Зацепление контролируют по отпечатку контактов зубьев шестерен. [c.176]

В зависимости от окружной скорости червяк может иметь верхнее или нижнее расположение относительно червячного колеса. При нижнем расположении червяк погружен в масляную ванну и при вращении создает своей винтовой нарезкой струю масла, заливающую подшипник. Для защиты подщипника устанавливают маслоотражательное кольцо 2 (рис. 12.10, б). Это кольцо выполняют с поперечными выступами-лопатками, которыми масло разбрызгивают внутри корпуса редуктора, смазьшая зацепление и подишпники выходного вала. При верхнем расположении червяка кольца 2 не ставят. Если в этом случае не удается обеспечить надежный подвод масла для смазывания подшипников, то их смазывают пластичным смазочным материалом и устанавливают мазеудерживающие кольца 2 (рис. 12.11). [c.198]

Различают изгибную и крутильную я есткость. При чрезмерном прогибе вала f (рис. 3.10) происходит пезекос зубчатых колес и возникает концентрация нагрузки по длиье зуба. При значительных углах поворота 0 может произойти защемление тел качения в подшипниках. Валы редукторов на жесткость в большинстве случаев не проверяют, так как принимают повышенные коэффициенты запаса прочности. Исключение составляют валы червяков, которые всегда проверяют на изгибную жесткост . для обеспечения правильности зацепления червячной пары. [c.58]

Требуемая долговечность подшипников определяется сроком службы машины между капитальшями ремонтами. В общем машиностроении принимают А/1=2500.. . 20 000 ч. Для редукторов же- [c.428]

Относительный зазор определяется выбранной посадкой шипа в подшипнике. Средние значения г з для редукторов общего назначения 0,001—0,002 для подшипников с большой нагрузкой при относительно малой скорости скольжения принимают 1 з примерно в 2 раза меньше, а для легконагруженных быстроходных валов г1) 0,003-н - 0,005. [c.443]

Пример 16.3. Подобрать роликовые конические подшипники для вала колеса конического редуктора (см. рис. 14.6) по значению реакций, полученных при решении примера 14.2 Лвг= 822Н Ло,= 1972 Н , = 2046 Н Ло, = 430 Н. Осевая сила f,, = 1030 H (см. пример 9.4). Диаметр цапф д, = 40 мм. Частота вращения вала 2 = 516 об/мин. Температура подшипника /Условия работы подшипника обычные. [c.328]

В проведенных недавно исследованиях излучение высокой энергии рассматривалось вместе с другими факторами окружающей среды. Для оценки топлив и смазочных материалов лабораторные установки были модернизированы с целью обеспечения возможности испытаний в условиях, близких к рабочим (например, испытания термической стойкости реактивных топлив и изучение смазочных материалов в стандартных подшипниках и редукторах) в процессе у-облучения или облучения электронами высокой энергии. Кроме того, были проведены более тщательные исследования модельного смазочного материала и гидравлических систем, работающих в условиях смешанного нейтронного и у-излучения реактора. Применение рассматриваемых материалов, например, в стационарных энергетических реакторах и атомных силовых установках подводных лодок позволило изучить поведение материалов в реальных условиях. Однако следует помнить, что в этих случаях возможно применение тяжелой защиты от излучения и что наиболее велика потребность в разработке радиационностойких материалов при использовании их в атомных силовых установках для воздушного транспорта. [c.116]

При ЮООоб/мин возможна установка конических роликоподшипников сдвоен-Тным комплектом. На второй опоре червяка устанавливается пла-вающий шарико- или роликоподшипник (фиг. 209,5). Для редукторов до 5 Агвт с малой длиной вала и при малом числе оборотов возможна установка с каждой стороны червяка по одному коническому подшипнику. [c.620]

Картер редуктора состоит из собственно картера, служащего кожухом для шестерён главной передачи и гнездом для опор её валов, и чашки дифереыциала, а также из крышек простых и фиксирующих подшипники. Картер редуктора крепится на балке ведущего моста (фиг. 85, а и б) или составляет часть этой балки (фиг. 85, в). Основное требование, которое должно быть выполнено при проек- [c.84]

На отдельных электростанциях для повышения надежности работы редукторов применяют способ смазки их без насосов. С этой целью к крышке корпуса редуктора (фиг. 10-12) крепят маслосборник, в который собирается. масло, разбрызгиваемое большой шестерней редуктора, которое захватывается шестерней картера. Из маслосборника по трубкам масло подается к подшипникам. Для контроля за поступлением масла из маслосборника в подшипники на трубках установлены небольшие коллекторы с плотной крышкой со стеклом, через которое наблюдают выход масла из маслосборника. Маслосборный жолоб расположен на 200 мм выше подшипников, чем обеспечивается надежность смазки. [c.197]

Для правильной 1 ентровки привода и венца следует положение привода выверять по зубьям венца с установлением соответствующих зазоров. Нельзя допускать вибрацию у подшипников привода, редуктора или электродвигателя мельницы более 0,05—0,10 мм. [c.228]

Корпус компрессора состоит из двух основных частей, отлитых из легкого сплава Б.51. Во входной части корпуса, отлитой заодно с входным кольцевым патрубком, крепится входной направляющий аппарат и направляющие лопатки первой ступени. Внутри центральной обтекаемой части входного кольцевого патрубка, которая соединена с наружной частью патрубка тремя радиальными связями, помещается опорноупорный шариковый подшипник и редуктор для привода вспомогательных механизмов. В одной из связей имеется отверстие для выхода приводного вала вспомогательных механизмов, в [c.18]

Все подшипники и редукторы обеспечиваются во время работы маслом при давлении 0,7 ати. Главная масляная цистерна емкостью 1600 л расположена под корпусом редуктора. Шестеренчатый масляный насос с приводом от вала установки производительностью 320 л мин подает масло под давлением около 2,8 ати для работы сервомоторов. Из магистрали высокого давления масло через редукционный клапан, два маслоохладителя, соединенных последовательно, и перепускной клапан при давлении 0,7 ати поступает на подшипники. Другой перепускной клапан установлен параллельно маслоохладителю для регулирования температуры масла. На масляной магистрали низкого давления установлен регулятор предельного числа оборотов, который включает подачу масла на сервомотор разобщительного клапана на главной топливной магистрали. Перед пуском установки масло подается шестеренчатым насосом производительностью 227 л1мин с приводом от электродвигателя мощностью 5 л. с., который автоматически выключается, когда давление масла достигнет 0,7 ати. Если температура масла в переднем подшипнике превысит 82° С или давление масла упадет ниже 0,35 ати, то насос с электроприводом автоматически включается и [c.37]

mash-xxl.info