Поршень ремонтный

Техническая информация о ремонте цилиндро-поршневой группы.

РЕМОНТ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ

Поршни RPM для снегоходов изготовлены в соответствии со спецификациями производителей снегоходов. Эти поршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами. Все эти части взаимозаменяемы с оригинальными.

Поршни RPM для гидроциклов в основном изготовлены в соответствии со спецификациями производителей гидроциклов однако стопорные кольца этих поршней выполнены методом штамповки в отличии от оригинальных стопорных колец которые обычно изготавливают из проволоки. Эти поршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами.

Поршни WSM для гидроциклов изготовлены в соответствии со спецификациями производителей гидроциклов. Эти поршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами. Все эти части взаимозаменяемы с оригинальными.

Как установить поршень:

Перед установкой нового поршня в двигатель необходимо точно установить причину по которой сгорел или заклинил предыдущий поршень и устранить эту неисправность. Чаще всего причиной такой поломки является слишком бедная смесь или подсос воздуха в картер двигателя.

Помните! Замена сгоревшего поршня на новый, без устранения причины поломки, не решает вашу проблему, а приводит к очередной поломке.

Тщательно измерьте цилиндр. Если его эллипсность или бочкообразность превышают 0,07 мм, такой цилиндр необходимо растачивать в новый ремонтный размер, а никосилевый цилиндр должен быть заменен или загильзован ремонтной чугунной гильзой.

В двухтактных двигателях снегоходов зазор в сопряжении "поршень-цилиндр" («поршневой зазор») должен составлять:

- для поршней диаметром менее 65,00 мм - 0,08-0,11 мм

- для поршней диаметром более 65,00 мм - 0,11-0,15 мм

В двухтактных двигателях гидроциклов зазор в сопряжении "поршень-цилиндр" («поршневой зазор») должен быть следующим:

KAWASAKI (все модели) - 0,10-0,12 мм

POLARIS 650/750/780 - 0,11-0,13мм

POLARIS 700/1050 - 0,14-0,16мм

SEA-DOO (все модели) - 0,11-0,13мм

YAMAHA (все модели) - 0,10-0,12мм

Внимание! Важно! Если вы устанавливаете поршень во вновь расточенный цилиндр, пожалуйста соблюдайте рекомендации раздела “Как установить и расточить гильзу”, который находится ниже.

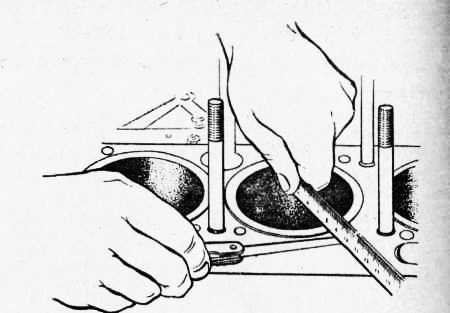

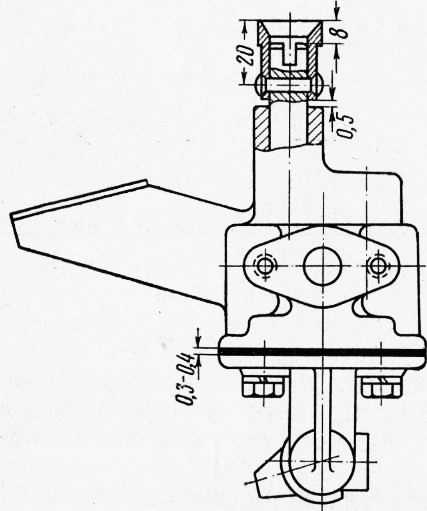

Внимание! Перед установкой поршневых колец на поршень ОБЯЗАТЕЛЬНО проверьте зазор в замках колец.

Для двигателей снегоходов этот зазор должен быть в приделах 0,25-0,60 мм.

Для двигателей гидроциклов рекомендуемые зазоры приведены ниже:

KAWASAKI 650 и 900 - 0,25-0,40мм

KAWASAKI 750/1100 - 0,25-0,50мм

POLARIS 650/750/780 - 0,25-0,55мм

POLARIS 700/1050 - 0,25-0,55мм

SEA-DOO (все модели) - 0,25-0,45мм

YAMAHA (все модели) - 0,20-0,40мм

Помните! Невыполнение этого требования приведет к поломке двигателя!

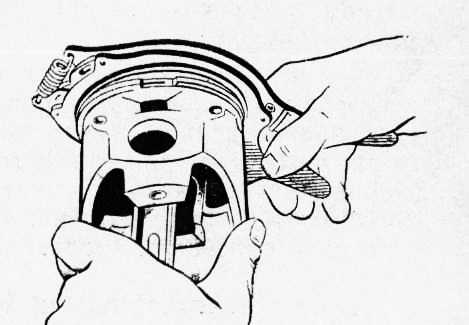

Некоторые модели поршневых колец имеют клинообразный профиль. Обратите на это внимание при установке колец на поршень. Если кольцо не садится в канавку поршня, возможно вы вставляете его неправильной стороной.

При установке поршня в цилиндр стрелка на его дне должна смотреть на выпуск а стопорные штифты на впуск! Исключение составляют некоторые модели двигателей POLARIS у которых стрелка направлена в сторону магнето.

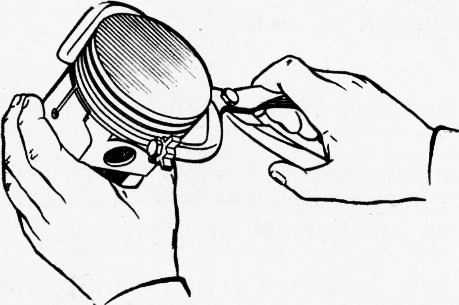

Стопорные кольца поршневого пальца необходимо устанавливать замком вверх.

Штампованные стопорные кольца устанавливают острой кромкой наружу.

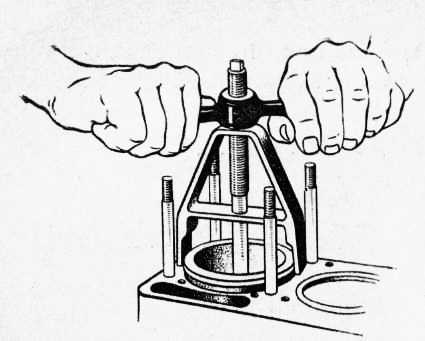

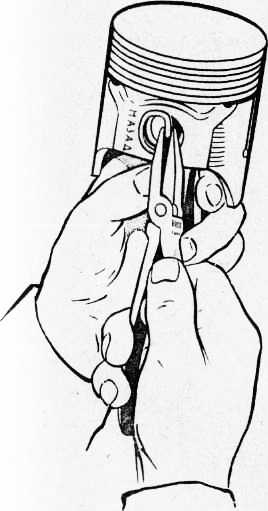

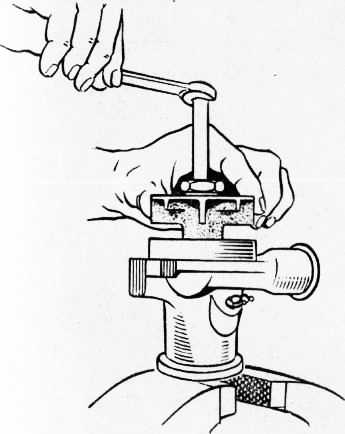

Для установки стопорных колец необходимо ОБЯЗАТЕЛЬНО использовать специальный инструмент! Установка стопроных колец с помощью отвертки, плоскогубцев, молотка или другого подобного инструмента приводит к их деформации, и как следствие, к поломке двигателя.

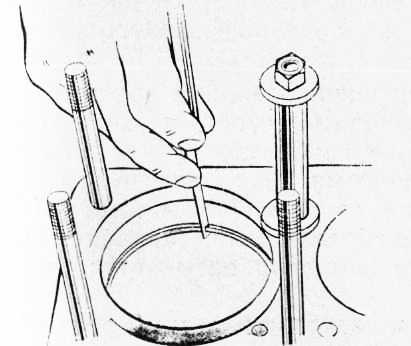

Тщательно пороверьте положение стопорного кольца в канавке! Кольцо должно полностью сесть в канавку.

Стопорные кольца не рекомендуется использовать повторно.

Внимание! При несоблюдении вышеуказанных правил стопорное кольцо может выскочить из канавки во время работы двигателя, что приведет к его поломке.

Как установить и расточить гильзу:

Конструктивно, наиболее распространены три типа цилиндров:

- Цилиндры с алюминиевой рубашкой и запрессованной в неё чугунной гильзой. Для удаления гильзы из такого цилиндра достаточно его нагреть до 200-250 °С и немного придавив, выпрессовать старую гильзу.

Внимание! Не пытайтесь выпрессовать такую гильзу не нагревая цилиндр. Это приведет к повреждению поверхности отверстия рубашки и непозволит правильно установить новую гильзу.

- Цилиндры с алюминиевой рубашкой и залитой в неё чугунной гильзой. Гильзу из такого цилиндра можно удалить, только вырезав её в расточном станке, так как она имеет наружные ребра которые не позволяют ей выйти из рубашки.

Для ремонта таких цилиндров используют два варианта ремонтных гильз. В первом варианте ремонтная гильза имеет наружный размер немного больше чем та, которая была залита в цилиндр при его изготовлении. При этом вырезав полностью старую гильзу, новую, запрессовывают в алюминиевую рубашку непосредственно.

Второй вариант предусматривает, что старая гильза полностью не удаляется, а лишь растачивается до максимально возможного диаметра, после чего в неё запрессовывается ремонтная гильза.

- Никосилевые цилиндры не имеют внутри чугунной гильзы. Они представляют собой алюминиевую рубашку, в которой рабочая поверхность цилиндра это алюминий со специальным покрытием, которое обеспечивает твердость поверхности цилиндра на глубину менее 0,1 мм. При повреждении поверхности такого цилиндра его нельзя расточить в больший ремонтный размер, как цилиндр с чугунной гильзой. Отремонтировать такой цилиндр можно запрессовав в него ремонтную чугунную гильзу. Для этого цилиндр необходимо расточить в расточном станке до наружного диаметра ремонтной гильзы.

Перед установкой гильзы в цилиндр необходимо проверить натяг в сопряжении цилиндра и ремонтной гильзы. Он должен быть в приделах:

- При запрессовке гильзы в алюминиевый цилиндр - 0,08-0,11 мм

- При запрессовке гильзы в старую чугунную гильзу - 0,04-0,07 мм

Для установки ремонтной гильзы в цилиндр необходимо его нагреть до температуры 200-250 °С, вставить гильзу в подготовленное отверстие и пржать ее небольшим усилием пока цилиндр не остынет.

После установки гильзы необходимо притереть ее верхнюю плоскость к плоскости цилиндра.

Все ремонтные гильзы производятся с внутренним диаметром на 1,0-1,5 мм меньше стандартного (номинального). Это значит, что для установки в новую гильзу стандартного поршня её необходимо расточить до соответствующего размера.

Настоятельно рекомендуем убедиться лично, что цилиндр расточен правильно. Проверьте цилиндр на бочкообразность, особенно в зоне окон.

После расточки и хонингования на кромках окон которые расположены поперек направления хода поршня необходимо снять фаски, остальные кромки необходимо притупить. Фаски должны быть сняты под углом 30° к рабочей поверхности цилиндра на глубину не менее 1мм.

Внимание! Информация приведенная в этом разделе не является учебным пособием по ремонту двигателей, а является рекомендацией для квалифицированных механиков.

Если вам необходимо отремонтировать двигатель, настоятельно рекомендуем обратиться к профессионалам.

snegovodomoto.com

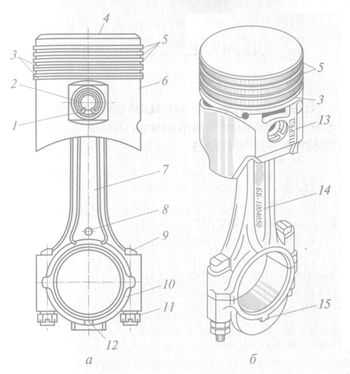

Поршни, их устройство, дефекты и ремонт

Названия и термины применяемые в руководстве по поршням

|

Детонационная стойкость | стойкость топлива для двигателей с принудительным воспламенением (бензин) к самовоспламенению. | |

Деформация материала | изменение структуры и в связи с этим формы юбки поршня в работе поршня (см. «сборочный зазор поршня») | |

З | Директивы по ОГ Зазор между днищем поршня в в.м.т. и головкой блока цилиндров | национальные или международные законодательные предписания по ограничению выбросов ОГ автомобилей оставшееся расстояние между днищем поршня в верхней мертвой точке и головкой блока цилиндров. При капитальном ремонте двигателя необходимо всегда обращать внимание на то, чтобы зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров был соблюден согласно указаниям изготовителя (см. к этому также «выступающая длина поршня»). Зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров может быть также определен с помощью свинцовой проволоки. Она вкладывается при сборке в цилиндр и двигатель один раз прокручивается. Свинцовая проволока при этом давится до плоского состояния и может быть затем измерена. Размер, который определяется на основе раздавленной проволоки, является зазором между днищем поршня в верхней мертвой точке и головкой блока цилиндров. |

Зазор при сборке поршня | зазор между поршнем и цилиндром, который обеспечен при свободном ходе нового поршня в цилиндре при сборке и во время работы. Новый поршень подвергается в течение первых рабочих часов еще остаточной деформации или уменьшению. С одной стороны, это вызвано нагревом и еще возникающими от этого изменениями структуры, с другой же стороны механической нагрузкой. Максимальный размер поршня, имеющийся всегда в зоне юбки, поэтому подвергается определенным изменениям в фазу обкатки, зависящим от конструктивного исполнения и состава материала и специфичной нагрузки. Это совершенно обычное поведение алюминиевых поршней в работе и не является причиной предъявления претензий. При повреждениях поршня, возникших в результате недостаточной смазки, перегрева или перегрузки двигателя, юбка поршня получает пластичную деформацию, что приводит к еще более сильным деформациям и изменениям размеров. В случае повреждений для оценки износа часто используют сборочный зазор поршня или после повреждения определяют расчетом сборочный зазор, что неправильно, хотя поршень уже не имеет свои первоначальные форму и размеры. Часто считается, что максимальный размер поршня на юбке слишком мал и говорят, что поршень изношен, хотя тонкие риски обработки или графитовые зерна/ покрытие на юбке поршня сохранены в полном объеме. Эти размеры поршней, определяемые на бывшем в работе поршне и рассчитанный из этого сборочный зазор не могут служить оценке качества работ по ремонту двигателя или качества материала или размеров поршня в новом состоянии. Если сборочный зазор слишком мал, в общем может появиться только задир от недостаточного зазора (см. пункт 3.1.1 Задиры от недостаточного зазора). Если сборочный зазор слишком большой, то в холодном состоянии двигателя появляется незначительно больше шума из-за качания поршня. Задиры поршня, повышенный расход масла или другие повреждения вследствие этого возникнуть не могут. Сборочный зазор нельзя перепутывать с рабочим зазором поршня. Рабочий зазор появляется только после теплового расширения поршня, измерить его невозможно. |

к | Кавитация | вымывание материалов, находящихся в воде или других жидкостях. При образовании разряжения и в зависимости от температуры на поверхности появляются паровые пузырьки также как и при кипении, которые сразу лопнут. При этом водяной столб действует большими усилиями на материал и отрывает малейшие частицы материала из поверхности. Пузырьки образовываются в результате вибраций или же сильным разряжением. |

Калильное зажигание | самовоспламенение топливно-воздушной смеси перед собственным процессом зажигания свечью. Калильное воспламенение при этом вызвано накаленными элементами (уплотнение головки блока цилиндров, свеча зажигания, выпускной клапан, масляный нагар и т. п.). | |

Качание поршня | перекладка поршня в цилиндре от нагруженной стороны к ненагруженной стороне и наоборот. Качание поршня занимает после шума горения второе место по громкости в поршневых двигателях внутреннего сгорания. | |

м | Мертвая точка | точка, в которой изменяется направление движения поршня при его перемещении вверх или вниз в цилиндре. Различают верхнюю и нижнюю мертвые точки. |

Места истирания | первый контакт пар скольжения, возникающий в результате нарушения смазочной пленки. В отличие от задира в местах истирания изменяется структура поверхности, но еще не очень сильно изменяются размеры. | |

Место истирания | первая стадия задира при нехватке смазочного масла или начинающемся уменьшении зазора | |

Металлическая прослойка | оторванный или сжатый материал, покрывающий рабочую поверхность цилиндра при неправильной или неполной чистовой обработке цилиндра (хонингование/крестообразное шлифование) | |

н | Нагруженная сторона | та сторона поршня или цилиндра, на которой поршень в такте всасывания и в рабочем такте перемещается вниз. Нагруженная сторона расположена всегда противоположно направлению вращения коленчатого вала. |

Направление качания | направление вращения вокруг оси поршневого пальца. В связи с тем, что поршень вращается не вокруг этой оси, а лишь качается в цилиндре, здесь также говорят о направлении качания. | |

Насос-форсунка | специальная конструкция в дизельных двигателях непосредственного впрыска, в которой форсунка и система создания давления (насос) образовывают единый блок и встроены непосредственно в головку блока цилиндров. Давление впрыскивания создается поршнем насоса, который в отличие от распределительного или рядного ТНВД управляется непосредственно кулачковым валом двигателя. Форсунки управляются электрически. Время впрыска и количество впрыскиваемого топлива управляются электронно от блока управления. | |

Ненагруженная сторона | та сторона поршня или цилиндра, на которой поршень в такте всасывания и в рабочем такте перемещается вверх. Ненагруженная сторона расположена всегда в направлении вращения коленчатого вала. |

Несоосность шатуна | непараллельность осей коленчатого вала и поршневого пальца. | |

Нехватка смазки | нехватка смазки появляется, если масляная пленка слишком тонкая и не может выполнять свою функцию в полном объеме. Причиной этому является недостаточное количество масла, обрыв масляной пленки или разбавление масляной пленки топливом. В результате этого появляется сначала полусухое трение и в дальнейшем трение или заедание деталей. | |

о | Образование металлической прослойки | сжимание материала на рабочей поверхности цилиндра затупишвимися хонинговальными брусками или слишком сильным давлением хонингования |

Общий топливопровод высокого давления «common rail» | название систем непосредственного впрыска дизельного топлива современной конструкции. При этом клапаны впрыска питаются топливом через общий топливопровод высокого давления. | |

Октановое число | Октановое число топлива (ROZ - октановое число, определенное по исследовательскому методу) показывает, после скольких секунд топливо в специально разработанном для этого испытательном двигателе переходит от нормального сгорания в детонационное сгорание. Октановое число двигателя (MOZ - октановое число, определенное по моторному методу) дает информацию о том, при каком октановом числе топлива двигатель в работе переходит от нормального сгорания в детонационное сгорание. | |

п | Перекладка поршня | перекладка поршня в цилиндре от нагруженной стороны к ненагруженной стороне и наоборот При движении поршня вверх он прилегает к ненагруженной стороне цилиндра и переходит к нагруженной стороне в зоне верхней мертвой точки. |

Переполнение топливом | чрезмерная подача топлива в камеру сгорания. Топливо осаждается в результате некачественного распыления или слишком богатой смеси на конструктивных элементах и может разбавлять масляную пленку или смывать ее с рабочей поверхности цилиндра, что может привести к нехватке смазки, к истиранию или задирам. | |

Плато-хонингование | чистовая обработка при шлифовании цилиндра, при которой вершины поверхности материала отрезаются и создается так называемое плато. Это сглаживает поверхность, улучшает характеристику при обкатке и понижает износ. | |

Поверхность сжимания | часть днища поршня, которая в работе очень близко подходит к головке блока цилиндров. Смесь в конце такта сжатия выдавливается из все более узкой краевой зоны в середину камеры сгорания, что приводит к завихрению газов и тем самым к улучшению горения. |

Поломка от воздействия силы | поломка, возникающая при перегрузке за десятки долей секунды без предыдущей трещины. Поверхности излома имеют матовую, зернистую поверхность без истирания. | |

Полусухое трение | если между парами скольжения, механически отделенных друг от друга, ослабляется масляная пленка. Отдельные вершины материала одного элемента из-за этого вступают в контакт с вершинами материала сопряженного элемента и трутся металлически. Полусухое трение называется также полужидкостным трением. | |

Поршни с охлаждающими каналами | поршни с залитыми в днище поршня охлаждающими каналами. В этот охлаждающий канал во время работы поддается масло через сопла масляного охлаждения. | |

Посадка «Pressfit» | сухая гильза цилиндра, впрессовываемая с помощью специально предусмотренного для того средства скольжения в базовое отверстие цилиндра. При этом речь идет за немногими исключениями о полуфинишных гильзах, т. е., отверстие цилиндра подлежит еще финишной обработке расточкой и хонингованием. | |

Посадка «Slipfit» | сухая гильза цилиндра, которая может быть вручную вставлена в блок цилиндров. Они, как правило, уже прошли чистовую обработку, т.е отверстие цилиндра больше не требует расточки и хонингования. | |

Постоянное детонационное горение | детонационное воспламенение, постоянно имеющееся в работе двигателя. | |

Предкамера | часть камеры сгорания в дизельных двигателях непосредственного впрыска. Топливо впрыскивается в предкамеру, где оно воспламеняется. В связи с тем, что количество кислорода в предкамере ограничено, там сжигается только небольшая часть топлива. В результате создаваемого в предкамере избыточного давления оставшаяся несгоревшая часть топлива вдувается в цилиндр, где она сжигается с остатками имеющегося кислорода. | |

Прохождение трещины | направление трещины | |

Процент вскрытия зерен графита | количество вскрытых при щеточном хонинговании зерен графита. Приемлемое значение при этом составляет >= 20 %. | |

Прямоточная продувка | двигатели, в которых труба всасывания расположена напротив выпускного коллектора. Поток газа в двигателе поэтому не поворачивается. | |

Пятно контакта поршня | внешний вид на юбке там, где юбка поршня прилегает к цилиндру. | |

р | Работающий в наклонном положении поршень | поршень, который от скрученного или изогнутого шатуна имеет перекос в цилиндре и при разборке имеет характерное, несимметричное пятно контакта. |

Рабочий зазора поршня | Рабочий зазор появляется во время эксплуатации после теплового расширения конструктивных элементов. Поршень по своим конструктивным признакам и различной толщине стенки подвергается изменению формы при нагреве. При этом поршень расширяется в зоне большой толщины материала сильнее, что необходимо соответственно учесть в конструкции. |

Разбавление масла | О разбавлении масла говорят, если масло разбавлено топливом. Это состояние может возникнуть при частой эксплуатации на коротких расстояниях или при нарушениях в системе смесеприготовления, в системе зажигания или при недостаточном сжатии механическими проблемами двигателя. Несгоревшее топливо отлагается на стенке цилиндра, перемешивается там с маслом и таким образом попадает также в масляный поддон. Вязкость и смазочная способность масла снижается, а износ и расход масла повышаются. | |

Разбрызгиваемое масло | масло, которое в работе по назначению выходит из подшипников коленчатого вала и предназначенное для смачивания и смазки рабочих поверхностей цилиндра маслом снизу. | |

Растровые линии | линии, имеющиеся на поверхностях усталостного излома и вызванные более или менее быстрым развитием излома. Поломка проходит поэтапно. Для каждого дальнейшего поломанного куска образовывается растровая линия. | |

Регулирование с кислородным датчиком | система регулирования в электронной системе бензинового двигателя для контроля и регулирования состава смеси. | |

с | Сборочный комплект | ремонтный комплект, включающий гильзу цилиндра и поршень |

Следы качения | следы износа на боковых поверхностях поршневых колец, возникших в результате попадания пыли или грязи в двигатель. Отложившиеся в канавке для поршневых колец загрязнения вызывают в канавке и на боковой поверхности поршневого кольца характерные следы износа, появляющиеся из-за того, что кольцо вращается в работе и в результате этого загрязнения оставляют в поверхности повторяющиеся следы. | |

Смещение осей | конструктивное смещение оси поршневого пальца на несколько миллиметров в направлении ненагруженной стороны поршня. Перекладка поршня в верхней мертвой точке в связи с этим происходит перед самим воспламенением. Благодаря этому перекладка поршня происходит менее шумно и более плавно, чем при перекладке от начинающегося горения и под намного более высокой нагрузкой. В дизельных двигателях смещение оси поршневого пальца по термическим соображениям может быть предусмотрено также на нагруженной стороне. | |

т | Тангенциальное напряжение | сила, которая давит поршневое кольцо в установленном состоянии к стенке цилиндра. |

Требуемая детонационная стойкость | Требуемая детонационная стойкость двигателя вытекает из его конструктивных признаков. Детонационная стойкость повышается с повышением степени сжатия, температуры двигателя, опережения зажигания, коэффициента наполнения, нагрузки двигателя и неблагоприятным исполнением камеры сгорания. Октановое число двигателя (MOZ - октановое число, определенное по моторному методу) должно быть всегда на несколько баллов ниже октанового числа имеющегося в распоряжении топлива, чтобы исключить детонационный режим двигателя во всех режимах работы. | |

У | Упрочняющая вставка | залитое в алюминиевые поршни стальное кольцо, в который врезается канавка первого кольца. Первое, иногда и второе, компрессионное кольцо, таким образом, находится в износостойкой канавке, в результате чего возможны более высокое рабочее давление и тем самым также более высокая нагрузка. Упрочняющие вставки используются принципиально в поршнях для дизельных двигателей, но и все больше в двигателях с принудительным воспламенением. |

Усталостная поломка | поломка, возникающая не внезапно от перегрузки материала, а развивающая более или менее быстро. Скорость поломки в работе может длиться от нескольких секунд до нескольких часов. Поломка начинает развиваться медленно в связи с трещиной, повреждением или вибрациями, а не развивается внезапно. Характерным признаком усталостной поломки является тот факт, что поверхность излома не имеет равномерный матовый серый цвет, а растровые линии, документирующие поэтапное развитие поломки. | |

X | Ход расширения | рабочий такт |

Хонинговальная структура | характерный шлиф, появляющийся при крестообразном шлифовании (хонинговании). | |

Хонингование | чистовая обработка цилиндра путем крестообразного шлифования | |

ц | Цетановое число | показатель склонности дизельного топлива к воспламенению. Склонность к воспламенению при этом тем выше, чем выше цетановое число. |

Цилиндры с ребрами | цилиндры, прежде всего в двигателях с воздушным охлаждением, которые на наружной стороне оснащены ребрами для охлаждения двигателя. | |

ш | Шатун горячего прессования | шатун, в котором поршневой палец жестко соединен с шатуном. При сборке поршня с шатуном нагревают бобышку шатуна, а поршневой палец сильно охлаждают. В результате усадки пальца и расширения бобышки шатуна возникает зазор, позволяющий вставить поршневой палец вручную. При последующем остывании или нагревании конструктивных элементов зазор исчезает и палец зажимается в шатуне. При посадке пальца в бобышку шатуна нет необходимости в нагреве поршня. |

Шлаковый остаток | остаток шлака, отложившийся при горячей деформации деталей двигателя в процессе производства (клапаны, поршневые пальцы и т. д.) в материале и вызывающий при определенных обстоятельствах в последующей эксплуатации двигателя ослабление материала и тем самым также поломку. | |

щ | Щеточное хонингование | последний процесс при хонинговании. Поверхность цилиндра освобождается от вершин и грата, зерна рафита вскрываются и очищаются. |

э | Электронный тюнинг | модификация программного обеспечения блока управления двигателем для повышения мощности двигателя. |

Эрозия | съем материала вследствие кинетической энергии воздействующих на поверхность твердых, жидких или газообразных веществ. |

opelastra10.ru

Ремонт типовых деталей двигателей внутреннего сгорания

Строительные машины и оборудование, справочник

Категория:

Ремонт дорожных машин

Ремонт типовых деталей двигателей внутреннего сгоранияСрок службы двигателей дорожных машин обусловливается долговечностью его ответственных деталей, к которым отнесем следующие детали, восстанавливаемые в ремонтной практике: блок цилиндров, цилиндры, головка блока, шатуны, поршневые пальцы, коленчатый вал, распределительный вал, клапаны.

Ремонт блоков цилиндров. Блоки цилиндров дизельных двигателей изготавливают из серого чугуна твердостью НВ 180—240 со вставными мокрыми гильзами. Основными дефектами блоков цилиндров являются: трещины в рубашке охлаждения; пробоины; коробление поверхности сопряжения с головкой блока; износ или нарушение соосности гнезд под вкладыши коренных подшипников; износ отверстий под втулки толкателей и втулки распределительного вала; износ резьбовых отверстий.

Трещины и пробоины в зависимости от их размера и места расположения заделывают сваркой, постановкой заплат на болтах или заклепках, синтетическими материалами, пайкой латунью. Сварку лучше вести холодным способом, используя железо-никелевые электроды Ц4-ЗА. При этом не происходит отбеливание чугуна, а сварной шов хорошо обрабатывается обычным режущим инструментом. Сварку применяют для заделки трещин в более нагруженных местах.

При короблении верхней плоскости блока цилиндроь более 0,15 мм производят шлифовку на плоскошлифовальных или вертикально-сверлильных станках, используя специальное приспособление.

После обработки привалочной плоскости необходимо с той же установки углубить на такой же размер выточки под бурты гильз цилиндров.

При износе или нарушении соосности гнезд под вкладыши коренных подшипников вследствие износа и деформации крышек и поверхностей постелей опорные поверхности крышек шлифуют на плоско-шлифовальном станке, уменьшая высоту на 0,3—0,5 мм. Затем крышки устанавливают на место, затягивают гайками и растачивают гнезда на станке РР-4 или на универсальных горизонтально-расточных станках типа 2613 или 2А613.

Восстанавливают соосность путем расточки гнезд на увеличенные ремонтные размеры (через 0,25 мм) с постановкой вкладышей увеличенного наружного размера.

Можно восстанавливать изношенные поверхности отверстий под вкладыши, нанося на них составы на основе эпоксидных смол.

При небольшом износе отверстий под втулки толкателей и втулки распределительного вала иногда можно ограничиться постановкой в эти гнезда деталей нормальных размеров, используя эпоксидную смолу.

При большом износе гнезда растачивают на расточных станках, запрессовывают в них втулки увеличенных по наружному диаметру размеров и развертывают эти втулки до нормальных размеров.

При износе и срыве резьбы в отверстия рекомендуется ставить резьбовые переходные втулки, проволочные вставки или ступенчатые шпильки с резьбой увеличенного размера.

После ремонта блоки цилиндров подвергают гидравлическому испытанию.

Ремонт гильз цилиндров. Гильзы цилиндров изготовляют из легированного чугуна СЧ21-40 с последующей термической обработкой. Твердость внутренней рабочей поверхности гильз должна быть не ниже HRC 40.

Основной дефект гильз — износ внутренней (рабочей) поверхности. Цилиндры при изнашивании приобретают овальность и конусность, поэтому их восстановление сводится к получению правильной цилиндрической формы рабочей поверхности и приданию ей надлежащего качества.

При износах цилиндров и увеличении зазора в сопряжении цилиндр — поршень выше допустимого их растачивают и хонингуют на следующий увеличенный ремонтный размер, после чего комплектуют по размерным группам с поршнями соответствующего диаметра.

Гильзы блоков тракторных двигателей имеют по одному ремонтному размеру Р1, увеличенному на 0,7 мм. Для всех автомобильных двигателей устанавливают в основном три ремонтных размера с интервалом 0,5 мм. Растачивают цилиндры на специальных вертикально-расточных станках типов 278Н, РП2, 2В-697, В68П. Гильзы растачивают в специальных приспособлениях. Расточенные гильзы и цилиндры подвергают окончательной обработке (доводке) хонингованием или раскаткой. Хонингование проводят на специальных вертикально-доводочных станках типа 3833М абразивными или алмазными брусками, закрепленными в специальной головке. Устройство станка обеспечивает автоматическое вращательное и возвратно-поступательное движение головки, заданное увеличение ее диаметра (разжим) за каждый цикл подъема и опускания.

Изношенные цилиндры блоков последнего ремонтного размера восстанавливают постановкой сухой гильзы, изготовленной из титано-медистого или марганцовистого чугуна. В расточенный блок запрессовывают гильзу, вновь ее растачивают и хонингуют на нормальный размер.

Рекомендуется гильзы перед запрессовкой охлаждать, а блок подогревать.

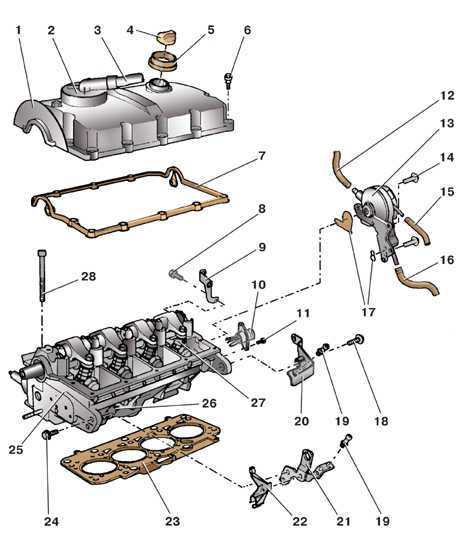

Ремонт головок цилиндров. Головки цилиндров дизельных двигателей изготавливают из серого или легированного чугуна марок СЧ24-44, СЧ15-32 и др. Основные дефекты головок цилиндров: трещины в рубашке охлаждения, трещины в перемычках между клапанными гнездами, деформация привалочных плоскостей, износ или срыв резьбы в резьбовых отверстиях, износ клапанных гнезд, нарушение посадок втулок клапанов в головке.

Процесс заделки трещин в рубашке охлаждения головок цилиндров аналогичен процессу заделки трещин в блоках цилиндров.

Трещины в перемычках между клапанными гнездами фрезеруют на горизонтально-фрезерном станке и заваривают ацетилено-газовой сваркой (горячий способ) или электродуговой сваркой (холодный способ).

При короблении более 0,15 мм плоскость прилегания к блоку фрезеруют и шлифуют с минимальным снятием металла.

При износе резьбы в отверстиях головки цилиндров резьбу шпилек смазывают клеем на основе эпоксидной смолы и шпильки завинчивают в резьбовые отверстия. При срыве резьбы в отверстиях головок эти отверстия рассверливают, нарезают увеличенную (ремонтную) резьбу и ставят ступенчатые шпильки.

Изношенные отверстия под свечи (в головках карбюраторных двигателей) ремонтируют постановкой переходных резьбовых втулок.

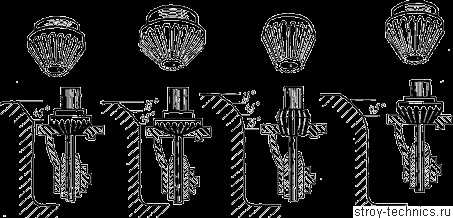

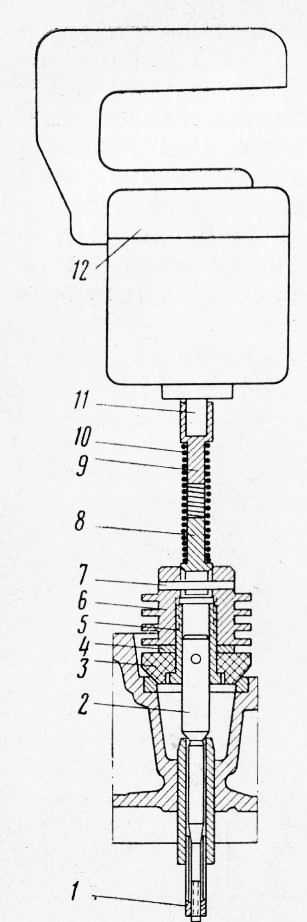

Рис. 83. Последовательность фрезерования клапанного гнезда

Износ клапанных гнезд является наиболее частой неисправностью головки цилиндров. При небольших износах клапанов и гнезд герметичность сопряжения может быть восстановлена притиркой клапанов к гнездам. При больших износах клапанных гнезд их ремонтируют, восстанавливая геометрическую форму, ширину фаски и ее расположение. Наиболее распространенным способом ремонта таких гнезд является фрезерование (рис. 83). Для этого применяют набор специальных фрез (зенковок). Черновой фрезой с углом 45 °Снимают слой металла на фаске гнезда до выведения следов износа. При этом ширина фаски увеличивается. Для того, чтобы уменьшить ширину фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°. Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины.

Фрезерование производят вручную или на сверлильном станке. После фрезерования гнезд для обеспечения плотного прилегания к ним клапанов при сборке головки требуется притирка фаски клапана к гнезду. Притирку производят вручную при помощи специальной дрели или коловорота, пневматической дрелью или на притирочных станках, применяя пасту ГОИ.

Для предварительной проверки качества притирки клапанов на фаску клапана через 30—40° по окружности наносят карандашом метки, вставляют клапан в гнездо и провертывают его 2—3 раза. При удовлетворительной притирке метки должны стереться. При большом утопании клапана гнезда восстанавливают кольцеванием. Для кольцевания гнездо растачивают на сверлильном станке специальным прибором. Кольцо обычно изготовляют из чугуна, имеющего идентичный химический состав с основной деталью-головкой. Наружный диаметр кольца выдерживают таким, чтобы при запрессовке в гнездо создать натяг в пределах 0,20—0,25 мм.

Перед запрессовкой кольцо смазывают насыщенным раствором нашатыря. Кольцо запрессовывают в гнездо до упора на гидравлическом прессе. Затем гнезда обрабатывают комплектом конусных фрез, как указано выше.

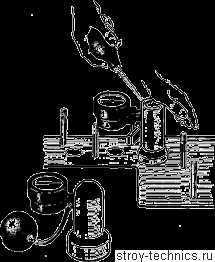

Посадку втулок клапанов в головках блока восстанавливают клеевым составом на основе эпоксидной смолы без наполнителя. Состав наносят на втулки перед их запрессовкой. После окончания ремонта головки блока цилиндров испытывают на герметичность под давлением 0,4 МПа (4 кгс/см2) в течение 5 мин. Течь воды и потение при этом не допускаются. Плотность прилегания клапанов к гнездам в собранной головке проверяют специальным пневматическим прибором (рис. 84).

Рис. 84. Прибор для проверки качества притирки

Проверить герметичность прилегания клапана к гнезду можно, заливая во впускные и выпускные окна головки блока керосин. В течение 3 мин керосин не должен просачиваться через сопряжение фаска гнезда —фаска головки клапана.

Ремонт клапанов. Основные дефекты клапанов: износ фаски тарелки, стержня по диаметру и торцу, прогиб стержня.

Изношенный торец стержня шлифуют на станке типа СШК до выведения следов износа.

При износе стержня по диаметру его шлифуют до уменьшенного ремонтного размера, восстанавливают хромированием или остали-ванием с последующим шлифованием до номинального размера. Фаску тарелки шлифуют после шлифования стержня до выведения неровностей. В результате неоднократного шлифования рабочей фаски высота цилиндрического пояска головки клапана уменьшается. Согласно техническим условиям она должна быть не менее 0,5 мм.Прогиб стержня клапана устраняют правкой на ручном прессе или при помощи приспособления.

Ремонт шатунов. Шатуны изготавливают из сталей 40, 45, 45Г, 45Г2 и других марок. Шатуны проходят термическую обработку — улучшение. Основные их дефекты: изгиб и скручивание, износ поверхностей отверстий верхней и нижней головок, поверхностей по плоскости разъема крышки, износ отверстий и опорных поверхностей под гайки и головки шатунных болтов.

Изгиб и скручивание шатуна устраняют правкой на специальных приспособлениях (рис. 85).

На некоторых ремонтных предприятиях после правки шатун подвергают термостабилизации. Для этого его нагревают до температуры 400—450 °С, выдерживают в течение 0,5—1 ч, после чего охлаждают на воздухе.

Рис. 85. Правка шатунов:а — изогнутых; б — скрученных; 1 — приспособление; 2 — шатун; 3 — разводной винт; 4 — рычаги; 5—упорные накладки; 6 — зажимные гайки; 7 — тиски

Изношенную внутреннюю поверхность верхней головки шатуна растачивают на ремонтный размер и затем запрессовывают втулку увеличенного размера или омедненную. Изношенную поверхность отверстий нижних головок шатунов восстанавливают растачиванием с последующим хонингованием под номинальный размер. Чтобы создать припуск для растачивания, с плоскостей разъема шатуна и крышки снимают слой металла на фрезерных станках.

При значительных износах поверхности отверстий нижнюю головку шатуна в сборе с крышкой наплавляют в среде углекислого газа или вибродуговым способом. Затем отверстия растачивают на расточных или токарных станках.

На некоторых ремонтных заводах изношенные поверхности нижней и верхней головок шатуна, а также поврежденные плоскости разъема шатуна с крышкой восстанавливают осталиванием с последующей механической обработкой поверхностей.

Изношенные опорные поверхности под гайки и головки шатунных болтов фрезеруют до выведения следов износа. После фрезерования при сборке нижней головки шатуна следят, чтобы отверстие для шплинта шатунного болта не выступало за торцовую поверхность гайки. В противном случае поверхности наплавляют, а затем фрезеруют до нормального размера.

Опорные поверхности в крышке фрезеруют на вертикально-фрезерном станке концевой фрезой, а в шатуне — на горизонтально-фрезерном станке дисковой трехсторонней фрезой.

Ремонт поршневых пальцев. Поршневые пальцы изготовляют из стали 12ХНЗА, наружную поверхность подвергают цементации на глубину 0,8—1,3 мм. Твердость цементованной поверхности HRC 58.

Поршневые пальцы изнашиваются в сопряжениях с втулкой шатуна и с бобышкой поршня. Изношенные поршневые пальцы восстанавливают централизованно хромированием или раздачей с последующей термообработкой.

Изношенные поршневые пальцы ремонтного размера восстанавливают шлифованием до нормального размера.

Незначительно изношенные кулачки перешлифовывают с сохранением профиля кулачка. При этом высота подъема клапана не изменяется.

При значительном износе кулачков они могут быть восстановлены вибродуговой наплавкой или наплавкой электродами Т-590 и Т-620 на станках с копировальным приспособлением.

При необходимости наплавленный слой закаливают. После наплавки кулачки предварительно обрабатывают шлифовальным кругом по шаблону, а затем их подвергают круговому шлифованию по копиру с сохранением профиля.

Читать далее: Ремонт топливной аппаратуры

Категория: - Ремонт дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт двигателя автомобилей УАЗ

Строительные машины и оборудование, справочник

Категория:

УАЗ

Ремонт двигателя автомобилей УАЗУсловно различают два вида ремонта двигателя: текущий (гаражный) и капитальный.

Текущий ремонт предназначен для восстановления работоспособности двигателя путем замены или ремонта отдельных его деталей, кроме базовых, к которым относятся блок цилиндров и коленчатый вал. При текущем ремонте могут быть заменены поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, поршни, поршневые пальцы, клапаны и их направляющие втулки, упорные шайбы коленчатого вала и другие детали.

При капитальном ремонте восстанавливают до номинальных значений зазоры и натяги во всех сопряжениях деталей двигателя. При этом двигатель полностью разбирают, а гильзы цилиндров и коленчатый вал обязательно подвергают механической обработке или при наличии оборотных деталей заменяют.

Общую продолжительность службы двигателя определяет износ базовых деталей двигателя. Как текущий, так и капитальный ремонт двигателя надо проводить по потребности. Основанием для ремонта служат неисправности в работе двигателя, появляющиеся в процессе эксплуатации автомобиля. Однако для продления общего срока службы двигателя и увеличения пробега до капитального ремонта рекомендуется притирать клапаны (первый раз после 5000—8000 км и затем через каждые 40 000 — 50 000 км пробега) и заменять поршневые кольца и вкладыши подшипников коленчатого вала (особенно шатунных) после пробега 70 000—90 000 км.

При больших износах цилиндров (0,25 мм и более) замена поршневых колец без замены поршней очень часто не приводит к желаемым результатам.

Предельно допустимые износы

Величины зазоров и износов, приведенные в таблице, получены в результате обмера основных деталей тех двигателей, в работе которых появлялись различные неполадки (увеличенный расход масла или бензина, большой пропуск газов, низкое давление масла, падение мощности, стуки и т. д.).

Ремонтные размеры деталей двигателя

Двигатель ремонтируют на базе готовых запасных частей номинальных и ремонтных размеров, обеспечивающих возможность повторных ремонтов.

Сопряжения деталей двигателя

Зазоры и натяги, которые необходимо выдерживать при ремонте двигателя и его узлов, даны в табл. 6. Уменьшение или увеличение зазоров против рекомендуемых непременно приведет к ухудшению смазки трущихся поверхностей, а следовательно, и к ускоренному износу их. Уменьшение натягов в неподвижных (прессовых) посадках тоже крайне нежелательно.

Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов может привести к ухудшению передачи тепла охлаждаемым водой стенкам головки цилиндров со всеми вытекающими отсюда последствиями: короблением, пригоранием, интенсивными износами, задирами и т. п.

Снятие и установка двигателя

Двигатель снимают вверх через кабину при помощи грузоподъемного устройства. Для облегчения снятия в крыше авто-мобнля имеется люк для троса грузоподъемника. При снятии двигателя с автомобиля, не имеющего люка в крыше кабины, подъемником может служить таль грузоподъемностью 0,5 т без блока на крюке. Таль подвеш-ивают на деревянный брус (или металлическую трубу) длиной 3000 мм, достаточной прочности, пропущенный в дверные проемы и установленный на деревянные козлы высотой 1750 мм.

Перед снятием двигателя на автомобиле, установленном на осмотровой яме, необходимо провести следующие подготовительные операции.

Слить воду из системы охлаждения и масло из картера двигателя.

Снять сиденья и панели капота, воздушный фильтр и катушку зажигания, крышку капота, люк в крышке кабины, брызговики двигателя и приемную трубу глушителя, водяной радиатор, который (после отъединения его ог рамы, двигателя и кузова и снятия вентилятора) вытаскивают в кабину.

Отъединить от двигателя: шланги отопителя и масляных фильтров тонкой и грубой очистки и все электропровода.

Снять краник масляного радиатора, датчик давления масла и тройник фильтра грубой очистки, болты крепления подушек передних опор двигателя вместе с нижними подушками опор (у автомобилей семейства УАЗ-451М отъединить заднюю точку крепления двигателя), распорную тягу, отъединить тягу управления сцепления и снять масленку.

Установить скобу на вторую и четвертую шпильки головки цилиндров, считая от переднего торца блока.

После этого, приподняв немного двигатель подъемником и отъединив от него коробку передач, осторожно вытаскивают его в кабину, а затем по доске спускают на землю. На автомобилях семейства УАЗ-452 коробка передач остается на шасси вместе с раздаточной коробкой. На автомобилях семейства УАЗ-451М коробку передач после отъединения от двигателя снимают с шасси.

Устанавливают двигатель на автомобиль в обратной последовательности.

Двигатель можно также снимать, опуская его вниз. В этом случае его снимают вместе с коробкой передач и раздаточной коробкой. Этот способ значительно сложнее. На грузовых автомобилях УАЗ-451ДМ и УАЗ-452Д при снятии двигателя предварительно снимают кабину.

Разборка и сборка двигателя

При индивидуальном методе ремонта двигателя детали, пригодные к дальнейшей работе, устанавливают на свои прежние места, где они приработались. Для обеспечения этого такие детали, как поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии необходимо маркировать любым из возможных способов, не вызывающих порчи деталей (кернением, надписыванием, прикреплением бирок и т. п.).

При ремонте нельзя раскомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки средних коренных подшипников в одном блоке, так как перечисленные детали обрабатывают на заводе совместно и поэтому они невзаимозаменяемы.

Если картер сцепления заменяют новым, то необходимо проверить концентричность отверстия, служащего для центрирования коробки передач, с осью коленчатого вала, а также перпендикулярность заднего торца картера относительно оси коленчатого вала. Стойку индикатора при проверке закрепляют на фланце коленчатого вала. Сцепление при этом должно быть снято. Биение отверстия и торца картера не должно превышать 0,08 мм.

После разборки двигателя детали тщательно обезжиривают и очищают от нагара и смолистых отложений.

Нагар с поршней, впускных клапанов и камер сгорания удаляют механическим или химическим способом. Наиболее простым способом очистки деталей является ручная мойка керосином или бензином в небольших ваннах волосяными щетками и скребками.

Химический способ удаления нагара заключается в выдерживании деталей в ванне с раствором, подогретым до 80—95 °С, в течение 2—3 ч.

После очистки детали промывают горячей (80—90 °С) водой и обдувают сжатым воздухом.

Промывать детали из алюминиевых и цинковых сплавов в растворах, содержащих щелочь (NaOH), нельзя, так как щелочь разъедает алюминий и цинк.

При сборке двигателя необходимо соблюдать следующие условия.

Детали перед сборкой рекомендуется протереть чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности смазать чистым маслом.

Резьбовые детали (шпильки, пробки, штуцеры), если их вывертывали или заменяли в процессе ремонта, ставить на сурике или белилах, разведенных натуральной олифой.

Неразъемные соединения, например заглушку блока цилиндров, надо ставить на нитролаке.

Ремонт блока цилиндров

Все поверхности трения в отверстиях блока, кроме направляющих отверстий толкателей, снабжены сменными втулками: сменные гильзы цилиндров, сменные вкладыши коренных подшипников коленчатого вала, сменные втулки опо,р распределительного вала. Такая конструкция блока делает его практически, неизнашиваемым, а его ремонт в основном сводится к пере-шлифовке или замене гильз цилиндров, замене изношенных втулок подшипников распределительного вала полуобработанными с последующей их обработкой под требуемые размеры, ремонту направляющих толкателей и замене вкладышей коренных подшипников коленчатого вала.

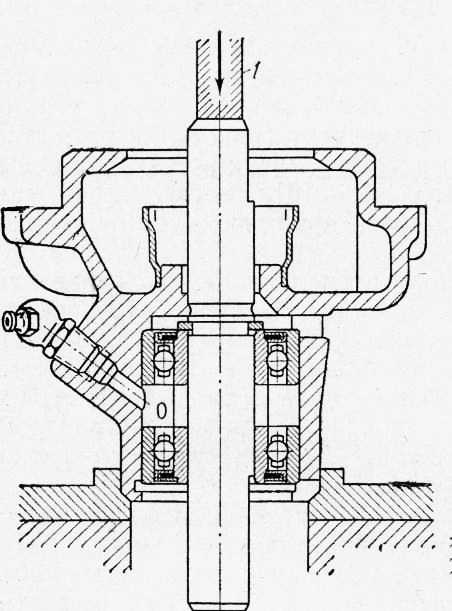

Расточка и смена гильз блока цилиндров

Максимально допустимый износ гильз цилиндров 0,30 мм. При наличии такого износа гильзу вынимают из блока цилиндров и растачивают до ближайшего ремонтного размера с допуском на обработку +0,06 мм.

При обработке гильзу нельзя зажимать в кулачковый патрон, так как неминуема деформация гильзы и искажение размеров после снятия ее со станка.

Закрепляют гильзу в приспособлении, представляющем собой втулку с посадочными поясками диаметром 100 и 108 мм. Гильзу ставят во втулку до упора в верхний буртик, который зажимают накладным кольцом в осевом направлении.

Чистота поверхности зеркала после обработки должна соответствовать V9. Достигают этого тонкой расточкой или шлифовкой с последующим хонингованием.

Овальность и конусность допускаются до 0,02 мм, причем большее основание конуса должно располагаться в нижней части гильзы. Бочкообразность и корсетность допускаются не более 0,01 мм.

Зеркало обрабатывают концентрично установочным пояскам. Биение этих поясков относительно зеркала должно быть не более 0,01 мм.

Ремонтные размеры гильз равны 92,5; 93,0 и 93,5 мм.

Рис. 1 Приспособление для удаления гильз из блока цилиндров

Рис. 2. Замер выступания гильзы над плоскостью блока

Так как для удаления гильзы из блока необходимо приложить некоторое усилие, то гильзу рекомендуется снимать при помощи приспособления. Удалять гильзу ударами по выступающей в картер нижней ее части нельзя, так как можно повредить стенки гильзы, и тогда она станет непригодной для дальнейшего применения.

Забивать новую гильзу в гнездо блока также нельзя; она должна свободно от руки входить в гнездо.

После установки гильз в блок цилиндров необходимо проверить величину выступания верхнего торца гильзы над верхней плоскостью блока, как показано на рис. 43. Величина выступания должна быть 0,005—0,055 мм. При недостаточном выступа-нии (менее 0,005 мм) может пробить прокладку головки цилиндров и неизбежно попадание воды в камеру сгорания из-за недостаточного уплотнения верхнего пояска гильзы с блоком цилиндров. При проверке величины выступания торца гильзы над блоком необходимо снять с гильзы резиновое уплотнительное кольцо. ‘

Чтобы гильзы не выпали из гнезд при дальнейших ремонтных операциях, их закрепляют в блоке при помощи шайбы и втулки, надеваемых на шпильку крепления головки цилиндров.

Изношенные после третьего ремонта (перешлифовки) гильзы заменяют новыми. С этой целью с IV квартала 1966 г. введена поставка в запасные части ремонтного комплекта, состоящего из гильзы цилиндра с поршнем, поршневым пальцем, стопорными и поршневыми кольцами. Номер комплекта по каталогу ВК-21-1000105-А.

Ремонт опор распределительного вала и направляющих толкателей, а также порядок замены коренных вкладышей коленчатого вала изложены в соответствующих разделах настоящей главы.

Ремонт головки цилиндров

К основным неисправностям головки цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм. Незначительное коробление головки (до 0,3 мм) рекомендуется устранять шабровкой плоскости по краске. При короблениях, превышающих 0,3 мм, головку необходимо шлифовать «как чисто». При этом глубину камер сгорания уменьшать более чем на 0,7 мм против номинального размера нельзя.

Ремонт седел и направляющих втулок клапанов см. в разделе «Восстановление герметичности клапанов».

Рис. 3. Подбор поршневых колец по цилиндру

Замена поршневых колец

Необходимость в замене поршневых колец возникает через 70 000—90 000 км пробега автомобиля в зависимости от качества применяемых горюче-смазочных материалов и общих условий эксплуатации автомобиля.

Поршневые кольца ремонтных размеров отличаются от номинальных только наружным диаметром.

Кольца того или иного ремонтного размера предназначены для установки в цилиндры, обработанные под данный ремонтный размер, и для установки в изношенные цилиндры ближайшего меньшего ремонтного размера путем подпиливания их стыков до получения зазора в замке 0,3—0,5 мм.

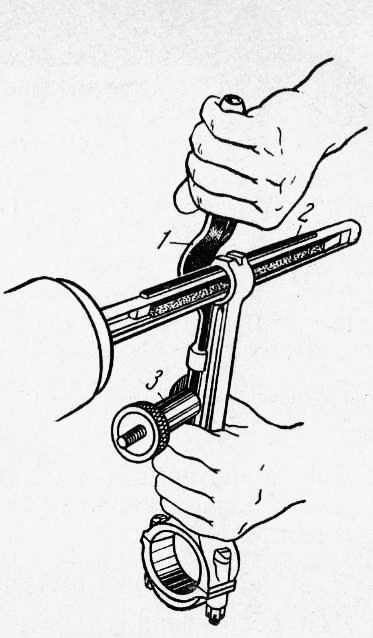

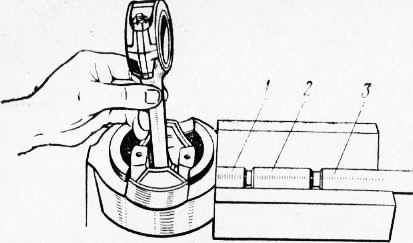

Боковой зазор в стыке кольца проверяют, как показано на рис. 3.

Рис. 4. Установка поршневых колец на поршень

К перешлифованным цилиндрам кольца подгоняют по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгонке кольцо устанавливают в цилиндре в рабочее положение, т. е. в плоскости, перпендикулярной оси цилиндра, и продвигают при помощи головки поршня. Стыки колец обязательно надо припиливать так, чтобы плоскости стыков при сжатом кольце были параллельны.

Снимать и надевать кольца на поршень рекомендуется при помощи съемника, как показано на рис. 4.

После подгонки колец по цилиндрам необходимо проверить боковой зазор между кольцами и канавками в поршне, который должен быть: для верхнего компрессионного кольца в пределах 0,050—0,082 мм, а для нижнего компрессионного и маслосъемного — 0,035—0,067 мм. При больших зазорах замена поршневых колец не исключит повышенного расхода масла на угар. В этом случае одновременно с заменой колец надо заменять и поршни (см. раздел «Замена поршней»).

Рис. 5. Очистка канавок поршневых колец от нагара

При замене только поршневых колец без замены поршней необходимо удалять нагар с днищ поршней, из кольцевых канавок в головке порш-

ня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок надо удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления, показанного на рис. 5.

Из маслоотводящих отверстий нагар удаляют сверлом диаметром 3 мм, которое приводится во вращение электродрелью или вручную.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромовое покрытие, а остальные были лужеными или фосфатированными. При замене только поршневых колец, без ремонта или замены гильзы, все они должны быть лужеными или фосфатированньши, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры необходимо развести стыки поршневых колец под углом 120° друг к другу.

После смены поршневых колец в течение 1000 км пробега не следует повышать скорость автомобиля свыше 60 км/ч.

Замена поршней

Поршни нужно менять чаще всего вследствиеизноса канавки верхнего порш,невого кольца и реже из-за износа юбки поршня.

При текущем ремонте двигателя в частично изношенные цилиндры, как правило, устанавливают поршни того же размера (номинального или ремонтного), какой имели поршни, ранее работавшие в данном двигателе. Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

В этом случае зазор между юбкой поршня и зеркалом цилиндра следует проверять в нижней, наименее изношенной части цилиндра.

Нельзя допускать уменьшения зазора в этой части цилиндра ниже 0,02 мм.

К обработанным под ремонтный размер цилиндрам поршни подбирают по усилию, необходимому для протягивания ленты-щупа, вставляемого в зазор между поршнем и гильзой.

Усилие протягивания ленты толщиной 0,05 мм и шириной 13 мм должно быть в пределах 3,5—4,5 кГ. Щуп-ленту располагают в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения правильного подбора к цилиндру поршень должен быть обязательно без поршневого пальца, искажающего на холодном поршне истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, как показано на рисунке, иначе при протягивании будет закусывать ленту-щуп юбкой поршня из-за ее конусности.

В запасные части поставляют поршни вместе с подобранными к ним поршневыми пальцами и стопорными кольцами.

Рис. 6. Подбор поршней к цилиндрам: 1 — динамометр; 2 — лента-щуп; 3 — втулка; 4 — шайба

На днищах поршней ремонтного размера вместо буквенного обозначения непосредственно выбит размер диаметра юбки поршня, округленный до 0,01 мм. Например 92,5 мм.

Кроме подбора поршней к цилиндрам по диаметру юбки, их подбирают также по весу. Это необходимо для сохранения уравновешенности двигателя. Разница в весе самого легкого и самого тяжелого поршней для одного двигателя не должна превышать 4 г.

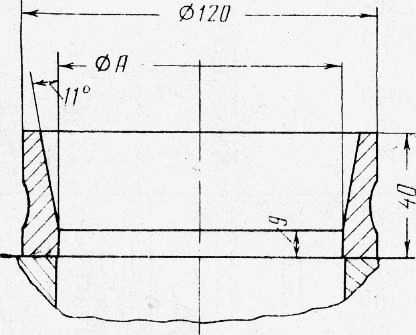

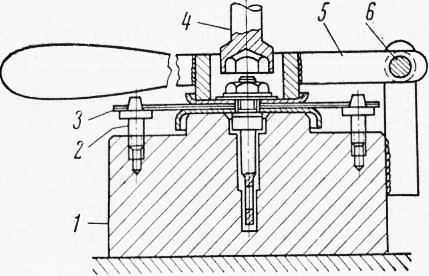

Поршни в цилиндры устанавливают при помощи приспособления, показанного на рис. 7. Внутренний диаметр А кольца делают равным размеру цилиндра (номинальному или ремонтному) с допуском +0,01 мм.

При установке поршней в цилиндры необходимо, чтобы метка «назад», выбитая на поршне, была обращена к маховику.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера. Чистота поверхности должна быть V8. Конусность и овальность отверстия допускаются не более 0,005 мм. При обработке должна быть обеспечена перпендикулярность оси отверстия к оси поршня, допускаемое отклонение не более 0,05 мм на длине 100 мм.

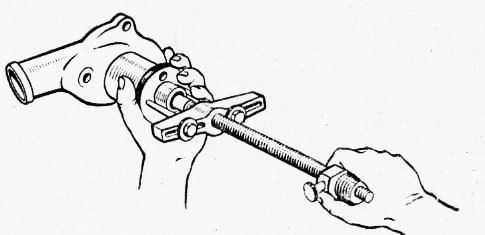

Ремонт шатунов

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера.

В запасные части поставляют втулки одного размера, свернутые из бронзовой ленты ОЦС4-4-2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун необходимо обеспечить совпадение отверстия во втулке с отверстием в верхней головке шатуна для обеспечения подачи смазки к поршневому пальцу.

После запрессовки втулку уплотняют гладкой брошью до диаметра 24,3+0’045 мм, а затем уже развертывают или растачивают под номинальный или ремонтный размер с допуском мм.

Рис. 7. Приспособление для установки поршня с кольцами в цилиндр

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть равным 168±0,05 мм; допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях не более 0,04 мм на длине 100 мм; овальность и конусность не должны превышать 0,005 мм. Чтобы выдержать указанные размеры и допуски, развертывать втулку верхнего отверстия шатуна рекомендуется в кондукторе.

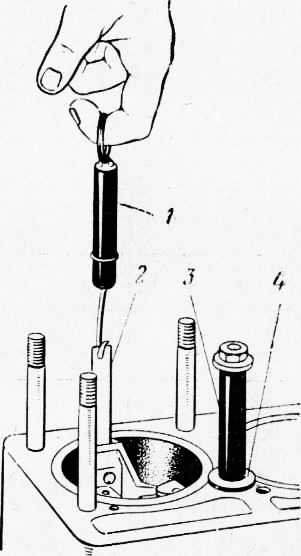

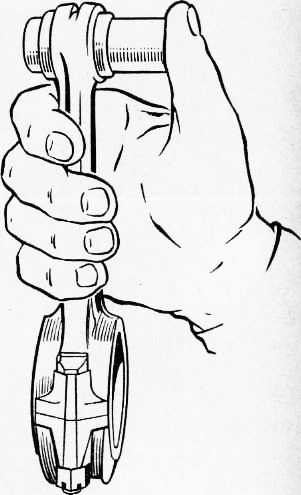

После развертывания отверстия доводят на специальной шлифовальной головке, держа шатун в руках как показано на рис. 8.

Шлифовальные бруски головки устанавливают микрометрическим винтом на требуемый ремонтный размер. Чистота обработки — V8.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, выбраковывают.

Замена и ремонт поршневых пальцев

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяют поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна, как описано выше (см. разделы «Замена поршней» и «Ремонт шатунов»).

Рис. 8. Доводка отверстия в верхней головке шатуна: 1 — державка; 2 — шлифовальная головка; 3 — зажим

Рис. 9. Снятие стопор-пых колец поршневого пальца

Перед выпрессозкой поршневого пальца из поршня необходимо вынуть стопорные кольца поршневого пальца плоскогубцами (рис. 9). Выпрессовывают и запрессовывают палец в приспособлении, как показано на рис. 10. Перед выпрессовкой пальца поршень нагревают в горячей воде до 70 °С.

Поршневые пальцы ремонтируют перешлифовкой их с больших ремонтных размеров на меньшие или хромированием с последующей обработкой под номинальный или ремонтный размер.

Сборка шатунно-поршневой группы

Для обеспечения работы шатунно-поршневой группы без стуков поршень, поршневой палец и шатун подбирают друг к другу с минимально необходимыми зазорами для нормальной их смазки.

Поршневой палец к верхней головке шатуна подбирают с зазором 0,0045—0,0095 мм. В практике палец подбирают так, чтобы при нормальной комнатной температуре он плавно перемещался в отверстии верхней головки шатуна от легкого усилия большого пальца руки.

В поршень палец устанавливают с натягом 0,0025 — 0,0075 мм. Практически поршневой палец подбирают таким образом, чтобы при нормальной комнатной температуре поршневой палец не входил бы в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70°С входил в него свободно. Поэтому перед сборкой пальца с поршнем поршень необходимо нагреть в горячей воде до 70 °С. Запрессовывание пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня. Подсборку шатунно-поршневой группы выполняют в том же приспособлении, что и разборку.

Следует иметь в виду, что для обеспечения балансировки двигателя разница в весе установленных в двигатель поршней в сборе с Шатунами не должна превышать 8 г.

Рис. 10. Приспособление для запрессовки поршневого пальца: 1 — направляющая; 2 — палец; 3 — плунжер

Рис. 11. Подбор поршневого пальца

Стопорные кольца поршневого пальца должны сидеть в своих канавках с некоторым натягом. Не рекомендуется применять стопорные кольца, бывшие в употреблении.

Учитывая сложность подбора поршневого пальца к поршню и шатуну (необходимость обеспечения номинальных посадок), в запасные части поршни поставляют в сборе с поршневым пальцем и стопорными кольцами.

Ремонт коленчатого вала

Ремонтные размеры шатунных и коренных шеек определяются размерами комплектов шатунных и коренных вкладышей, выпускаемых в запасные части.

Радиальные зазоры в шатунных и коренных подшипниках коленчатого вала должны быть соответственно в пределах 0,026—0,077 и 0,026—0,083 мм. Перешлифовывают шейки с допуском —0,013 мм. Так, например, при перешлифовке шеек вала под первые ремонтные комплекты вкладышей размеры шатунных и коренных шеек должны соответственно находиться в пределах 57,750—57,737 и 63,750—63,737 мм.

Ремонтный размер шатунных шеек может не совпадать с ремонтным размером коренных шеек, но все шатунные и все коренные шейки следует перешлифовать под один ремонтный размер.

Фаски и отверстия переднего и заднего концов вала не пригодны для установки вала в центре шлифовального станка. Для этого надо делать съемные центра-стаканы: передний центр напрессовывают на шейку диаметром 38 мм, а задний центрируют по наружному диаметру фланца (122 мм) вала и крепят к нему болтами. При изготовлении переходных центров нужно обеспечить концентричность центрового отверстия с установочным отверстием. При несоблюдении этого условия нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек.

При шлифовке шатунных шеек вал устанавливают по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центра-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на 46±0,05 мм.

Для переднего конца лучше сделать новый центр-фланец, устанавливаемый на шейку диаметром 40 мм (на шпонке) и дополнительно закрепляемый болтом (храповиком), ввертываемым в резьбовое отверстие.

Перед шлифованием шеек углубить фаски на кромках масляных каналов настолько, чтобы ширина их после снятия всего припуска на шлифование была в пределах 0,8—1,2 мм. Делают это при помощи наждачного камня с углом при вершине 60—90°, приводимого во вращение электродрелью.

При шлифовке шатунных шеек следует остерегаться затрагивания шлифовальным кругом боковых поверхностей шеек. В противном случае осевой зазор шатунов будет чрезмерно велик и шатуны будут стучать. Радиус перехода к боковой поверхности выдерживать в пределах 1,2—2 мм. Чистота поверхности шеек после обработки должна быть V9. Шлифование ведут с обильным охлаждением эмульсией.

В процессе перешлифовки необходимо выдерживать: — расстояние между осями коренных и шатунных шеек в пределах 46+0,05 мм;— овальность и конусность шеек не более 0,01 мм; угловое расположение шатунных шеек в пределах ±0°10’;— непараллельность осей шатунных шеек с осью коренных шеек не более 0,012 мм на всей длине шатунной шейки;— биение (при установке вала крайними коренными шейками на призмы) средних коренных шеек не более 0,02 мм, шейки под распределительную шестерню —до 0,03 мм, а шеек под ступицу шкива и задний сальник — до 0,04 мм.

После шлифовки шеек коленчатый вал промывают, а масляные каналы очищают от абразивов и смолистых отложений при помощи металлического ерша и керосина. Пробки грязеуловителей при этом вывертывают. После очистки грязеуловителей и каналов вновь завертывают пробки на место и кернят каждую из них для предотвращения самопроизвольного вывертывания.

Очищать масляные каналы следует и при эксплуатационном ремонте двигателя, когда коленчатый вал вынимают из блока.

После ремонта коленчатый вал собирать надо с тем маховиком и сцеплением, которые стояли на нем до ремонта. Устанавливать при этом сцепление на маховик надо по заводским меткам «О», нанесенным на обеих деталях одна против другой около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления при помощи ведущего вала коробки передач или специальной оправки.

Дисбаланс устраняют высверливанием металла в ободе маховика на радиусе 158 мм сверлом 12 мм. Глубина сверления не должна превышать 12 мм. Допустимый дисбаланс не более 70 Гсм.

Замена вкладышей коренных и шатунных подшипников коленчатого вала

Вкладыши коренных и шатунных подшипников заменяют при увеличении диаметрального зазора в подшипниках более 0,15 мм. При зазорах, превышающих указанную величину, появляются стуки подшипников, повышается расход смазки и снижается давление масла в масляной магистрали, так как смазка при этом свободно вытекает из подшипников и производительность масляного насоса оказывается недостаточной для поддержания нормального давления.

Расход смазки увеличивается вследствие того, что количество масла, попадаемого на стенки цилиндров за счет разбрызгивания, увеличивается настолько, что поршни и поршневые кольца не справляются с задачей регулирования масляной пленки на стенках цилиндров и пропускают значительное количество его в камеры сгорания, где оно и сгорает.

В результате вытекания смазки из подшипников и снижения давления масла в масляной магистрали нарушается масляная пленка в подшипниках, появляется полусухое трение и, как следствие, повышается интенсивность износа вкладышей и шеек коленчатого вала.

Поэтому своевременная смена вкладышей подшипников коленчатого вала продлит срок службы коленчатого вала и двигателя в целом.

В запасные части поставляют вкладыши коренных и шатунных подшипников номинального и ремонтных размеров. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,0; 1,25 и 1,50 мм внутренним диаметром. В продажу вкладыши поступают комплектами на один двигатель.

Вкладыши коренных и шатунных подшипников заменяют без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей необходимо применять вкладыши номинального или в крайнем случае первого ремонтного размера, уменьшенные на 0,05 мм.

Вкладыши второго и последующих ремонтных размеров устанавливают в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными Для него, то необходимо собрать двигатель с новым валом. Для такого случая в запасные части поставляют комплект ВК-21А-1005014, состоящий из коленчатого вала и комплектов коренных и шатунных вкладышей номинального размера.

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно в пределах 0,026— 0,077 и 0,026—0,083 мм.

Простой и надежной является проверка зазоров в подшипниках «на ощупь». При этом считают, что пр-и нормальных зазорах шатун без поршня, подсобранный на шейке вала с полностью затянутой крышкой, должен плавно опускаться под действием собственного веса из горизонтального в вертикальное положение. При нормальных зазорах в коренных подшипниках ; коленчатый вал при полностью затянутых крышках, без шатунов, должен проворачиваться вручную за два колена без заметного усилия.

При проверке «на ощупь» коренные и шатунные шейки смазывают маслом, заливаемым в картер двигателя.

При смене вкладышей необходимо соблюдать следующее.

Вкладыши заменять без каких-либо подгоночных операций и только попарно.

Половинки вкладышей коренных подшипников, имеющие посредине отверстия для подвода масла, ставят в постели блока, а половинки без отверстий — в крышки.

Следить, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях.

Одновременно с заменой вкладышей нужно очистить грязеуловители в шатунных шейках.

Шатунные вкладыши можно заменять, не снимая двигателя с шасси автомобиля. Замена коренных вкладышей более трудоемка и поэтому лучше производить ее на двигателе, снятом с шасси автомобиля.

После замены вкладышей двигатель обкатывают, как указано в разделе «Обкатка двигателя после ремонта».

Если двигатель при замене вкладышей не снимали с автомобиля, то на протяжении первых 1000 км пробега автомобиля не следует двигаться со скоростью свыше 60 км/ч.

Одновременно с заменой вкладышей необходимо проверить осевой зазор в упорном подшипнике коленчатого вала, который должен быть в пределах 0,075—0,175 мм. В случае, если осевой зазор окажется чрезмерным (более 0,175 мм), необходимо заменить упорные шайбы новыми. Шайбы выпускают четырех размеров по толщине: 2,350—2,375; 2,375— —2,400; 2,400—2,425; 2,425—2,450 мм. Зазоры в упорном подшипнике проверяют следующим образом. Закладывают отвертку (рис. 12) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжимают вал к заднему концу двигателя. При помощи щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурга первой коренной шейки.

Рис. 12. Проверка осевого зазора коленчатого вала

Ремонт распределительного вала

Характерными неисправностями распределительного вала, появляющимися в процессе работы двигателя, являются: износ опорных шеек вала, износ и задиры кулачков и прогиб вала. Указанные неисправности распределительного вала вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках, кроме того, приводит к падению давления масла в системе смазки.

Зазоры в подшипниках распределительного вала восстанавливают перешлифовкой опорных шеек вала, уменьшая их размер (не более чем на 0,75 мм), и заменой изношенных втулок полуобработанными с последующей расточкой их под размеры перешлифованных шеек.

Перед перешлифовкой шеек распределительного вала углубляют канавки на первой и последней шейках на величину уменьшения диаметра этих шеек, для того чтобы после перешлифовки шеек было обеспечено поступление смазки к распределительным шестерням и к оси коромысел. Шлифование шеек выполняют в центрах с допуском -—0,02 мм. После шлифовки шейки полируют. Выпрессовывать и запрессовывать втулки удобнее при помощи резьбовых шпилек (соответствующей длины) с гайками и подкладных шайб.

Полуобработанные втулки подшипников распределительного вала, поставляемые в запасные части комплектом на один двигатель, имеют размеры наружного диаметра такие же, как и втулки номинального размера, поэтому их запрессовывают в отверстия блока без предварительной обработки.

Для обеспечения достаточной толщины баббитового слоя величина ремонтного уменьшения диаметров всех втулок должна быть одинаковой.

При запрессовке втулок необходимо следить за совпадением их боковых отверстий с масляными каналами в блоке. Втулки растачивают, уменьшая диаметр каждой последующей втулки, начиная от переднего торца блока, на 1 мм.

При растачивании втулок необходимо выдерживать расстояние между осями отверстий под коленчатый и распределительный валы в пределах 118+0,025 мм. Этот размер проверяют У переднего торца блока Отклонение от соосности отверстий во втулках должно быть не более 0.04 мм, а отклонение от параллельности коленчатого и распределительного валов—в пределах 0,04 мм на длине блока. Чтобы обеспечить соосность втулок в заданных пределах, их обрабатывают одновременно при помощи длинной и достаточно жесткой борштанги с насаженными на нее по числу опор резцами или развертками. Устанавливать борштангу надо, базируясь на отверстия для вкладышей коренных подшипников.

Кулачки распределительного вала при незначительных изно-сах и задирах зачищают наждачной бумагой: сначала крупнозернистой, а затем полируют мелкозернистой. При этом наждачная бумага должна охватывать не менее половины профиля кулачка и иметь некоторое натяжение, что обеспечит наименьшее искажение профиля кулачка.

При износах кулачков по высоте более чем на 0,5 мм распределительный вал заменяют новым, так как при таких износах уменьшается наполнение цилиндров, а следовательно, и мощность двигателя.

Погнутость распределительного вала проверяют индикатором по затылкам впускных и выпускных кулачков второго и третьего цилиндров. Вал при этом устанавливают в центрах. Если биение вала, замеренное таким образом, превышает 0,03 мм, то вал правят.

Восстановление герметичности клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами (0,25—0,30 мм), а также при исправной работе карбюратора и приборов зажигания обнаруживают по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности.

Герметичность клапанов восстанавливают притиркой рабочих фасок клапанов к их седлам. При наличии же на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, фаски клапанов и седел подвергают шлифовке с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками заменяют новыми.

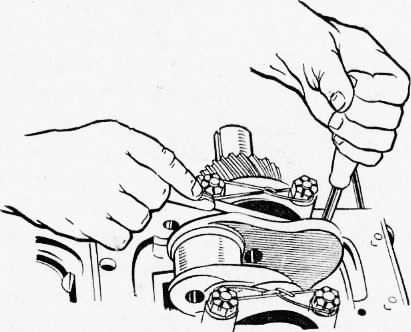

Клапаны притирают при помощи пневматической или электрической дрели (Чистопольский завод ГАРО выпускает для этой цели пневматическую дрель модели 2213), или вручную при помощи коловорота модели 55832. Во всех случаях притирку ведут возвратно-вращательными движениями, при которых клапан поворачивают в одну сторону несколько больше, чем в другую. На время притирки под клапан устанавливают технологическую пружину с малой упругостью, которая несколько приподнимает клапан над седлом. При легком нажатии клапан должен садиться на седло. Внутренний диаметр пружины около 10 мм.

Для ускорения притирки используют притирочную пасту, составленную из одной части микропорошка М20 по ГОСТ 3647—59 и двух частей масла индустриального (веретенного) по ГОСТ 1707—51. Смесь перед применением тщательно перемешивают. Притирку ведут до получения на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшают содержание микропорошка в притирочной пасте, а заканчивают притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с маслом, применяемым для двигателя.

Для шлифовки рабочих фасок на клапанах можно использовать настольный шлифовальный станок модели 2414 или 2178 Чистопольского завода ГАРО. Стержень клапана при этом зажимают в центрирующем патроне бабки, устанавливаемой под углом 44°30’ к рабочей поверхности шлифовального камня. Уменьшение на 30’ угла наклона рабочей фаски на головке клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовании с головки клапана снимают минимальное количество металла, необходимое для вывода изъянов. При этом высота цилиндрического пояска головки клапана после шлифования рабочей фаски должна быть не менее 0,7 мм, а концентричность рабочей фаски относительно стержня — в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана не должно превышать 0,02 мм. Клапаны с большим биением заменяют новыми. Перешлифовывать стержни клапана на меньший размер нецелесообразно, так как возникает необходимость в изготовлении новых сухариков тарелок клапанных пружин.

Фаски седел шлифуют под углом 45° соосно отверстию во втулке. Ширина фаски должна быть в пределах 1,6—2,4 мм. Для шлифования седел рекомендуется применять приспособление, изображенное на рис. 14. Шлифуют седло до тех пор, пока камень не начнет брать по всей рабочей поверхности и без применения притирочных паст или масла.

Рис. 13. Притирка клапанов

После грубой обработки производят чистовое шлифование седла, сменив камень на мелкозернистый. Биение фаски седла относительно оси отверстия втулки клапана допускается не более 0,03 мм. Изношенные седла заменяют новыми. Выпускаемые в запасные части седла клапанов имеют увеличенный на 0,25 мм наружный диаметр по сравнению с диаметром седел, устанавливаемых на заводе. Изношенные седла вырезают из головки при помощи зенкера, изготовленного из твердого сплава. После удаления седла гнездо в головке растачивают до диаметров 38,75 для выпускного клапана и 47,25+°>025 мм для впускного клапана. Перед запрессовкой седел головку нагревают до температуры 170°С, а седла охлаждают в сухом льду. Запрессовку надо выполнять при помощи оправок быстро, чтобы не дать возможности седлам нагреться. После остывания головка плотно охватывает седла. Для увеличения прочности посадки седел их за-чеканивают по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем седла шлифуют до требуемых размеров и притирают.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливают только после замены клапана и его втулки. В запасные части клапаны выпускают только номинальных размеров, а направляющие втулки с уменьшенным на 0,3 мм внутренним диаметром для развертывания их под окончательный размер после запрессовки в головку цилиндров.

Рис. 14. Приспособление для шлифования седел клапанов: 1 — разрезная втулка; 2 — оправка; 3— шлифовальный круг; 4 — свинцовая шайба; 5 — направляющая втулка; 6 — корпус головки; 7 — штифт; 8 — поводок; 9 — наконечник; 10 — гибкий вал; 11 — вал электродвигателя; 12 — электродвигатель

Изношенную направляющую втулку выпрессовывают из головки при помощи выколотки (рис. 15).

Новую втулку запрессовывают со стороны коромысел при помощи той же выколотки, до упора в стопорное кольцо, имеющееся на втулке. При этом, как и при запрессовке седел клапанов, головку надо нагреть до температуры 170°С, а втулку охладить сухим льдом.

После замены втулок клапанов седла шлифуют (базируясь на отверстия во втулках) и затем притирают к ним клапаны. После шлифования седел и притирки клапанов все газовые каналы, а также все места, куда могла попасть абразивная пыль, тщательно промывают и продувают сжатым воздухом.

Рис. 15. Выколотка направляющих втулок клапанов

Втулки клапанов металлОкерамические, пористые. После окончательной обработки и промывки втулки пропитывают маслом. Для этого в каждую втулку на несколько часов вставляют пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смазывают тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитного препарата (ГОСТ 5262 — 50) и трех частей масла МС20 (ГОСТ 1013 — 49).

Замена клапанных пружин

Основными неисправностями клапанных пружин, появляющимися в эксплуатации, являются уменьшение упругости, обломы или трещины на витках.

Упругость клапанных пружин проверяют при разборках клапанного механизма. Усилие, необходимое для сжатия новой клапанной пружины до длины 46 мм, должно находиться в пределах 28—33 кГ, а до длины 37 мм — в пределах 63—70 кГ. Если усилие сжатия пружины до длины 46 мм менее 24 кГ, а до длины 37 мм менее 57 кГ, то такую пружину заменяют новой.

Пружины с обломами, трещинами и следами коррозии бракуют.

Замена толкателей и ремонт их направляющих в блоке

Направляющие толкателей изнашиваются незначительно, поэтому нормальный зазор в этом сопряжении чаще всего восстанавливают при капитальном ремонте двигателя, за счет замены изношенных толкателей новыми. В запасные части выпускают толкатели только номинального размера. Если же заменой толкателей не удается получить -необходимые зазоры между их стержнями и направляющими в блоке, то направляющие отверстия растачивают до диаметра 30+0,033 лш, запрессовывают в них на сурике или шеллаке ремонтные втулки и затем растачивают их до диаметра 25+0’025 мм. Чистота обработки должна быть не ниже V8.

Ремонтные втулки изготовляют из алюминиевого сплава Д1 ГОСТ 4784—65 со следующими размерами: наружный диаметр ^0+о’ш) мм, внутренний — 24 мм, длина 41 мм.

Толкатели подбирают к отверстиям с зазором 0,040— 0,015 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственным весом в гнездо блока и легко проворачиваться в нем.

Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, заменяют новыми.

Ремонт привода распределителя

Изношенные детали привода распределителя заменяют новыми или ремонтируют.

Изношенный по диаметру валик привода распределителя восстанавливают хромированием с последующим шлифованием до размера 13~0’012 мм. При износе паза валика до размера более 3,30 мм и хвостовика по толщине до размера менее 3,86 мм валик заменяют новым.

Шестерню привода распределителя, имеющую обломы, выкрашивания или значительные выработки поверхностей зубьев, а также износ отверстия под штифт до размера (по диаметру) более 4,2 мм, заменяют новой.