Поршневой цилиндр

Цилиндр

Цилиндр двигателя - обработанное отверстие в блоке цилиндров, внутри которого движется поршень. В случае, если блок цилиндров выполнен из алюминия, внутрь цилиндра впрессовывается вставка-гильза из тугоплавкого материала.

Классический пример цилиндра - оружейный ствол. Пуля, как поршень, движется вдоль его стенок под воздействием энергии расширяющихся газов

Двигатели, основанные на применении поршня, движущегося внутри закрытого ложа цилиндрической формы, известны с давних пор. На этом принципе еще два века назад строились «двигатели горячего воздуха», к примеру, двигатель Стирлинга, или еще более старые тепловые машины. Применительно к автомобилю мы знакомы с цилиндром как с частью двигателя внутреннего сгорания. Однако и таких двигателей разных конструкций наберется не менее двух десятков. Но, несмотря на явные различия во внешнем виде и конструкции, их объединяет одна общая исходная деталь – цилиндр. Она может быть разной формы, и даже не цилиндрической. Тем не менее, она есть всегда.

Цилиндр как основа двигателя

В цилиндре происходят все важнейшие процессы получения и преобразования энергии, необходимой для движения автомобиля. Цилиндр, по сути, связующее звено двух энергий: в нем энергия сгорания топлива переходит в энергию движения, вращающего коленчатый вал.

Поршень и цилиндр

Поршень и цилиндр Цилиндр во время работы испытывает колоссальные нагрузки. С одной стороны это высокая температура и давление расширяющихся газов, с другой стороны высокая скорость движения поршня, которая достигает 8 метров в секунду.

При сгорании топлива в цилиндрах образуется такое огромное количество тепловой энергии, что двигатель приходится охлаждать даже когда на улице -25 градусов

Этот процесс можно сравнить с оружейным выстрелом, где пороховые газы толкают пулю, разгоняющуюся в стволе, (кстати, тоже имеющем форму цилиндра) до дульной скорости от 300 до 1000 метров в секунду, в зависимости от длины ствола. К тому же с огромной частотой, как, например, в пистолете-пулемете "Венус", до 2500 выстрелов в минуту.

И если на спортивном автомобиле группа цилиндров должна выдержать один рекордный заезд, то в обычном легковом автомобиле от цилиндров требуется работа в течение многих лет, без потери мощности, динамики и других показателей.

Поэтому инженеры автомобильных компаний вынуждены постоянно решать две основные проблемы, связанные с надежностью цилиндров – отвод тепла и смазывание поверхности, вдоль которой движется поршень.

Конструкция цилиндра

В первых двигателях внутреннего сгорания каждый цилиндр находился внутри отдельного корпуса. Такая конструкция сохранилась и в наши дни и используется, к примеру, при создании мотоциклетных двигателей. В этом случае она не утратила актуальности, потому что для охлаждения открытых со всех сторон двигателей мотоциклов применяется воздух. В автомобильных двигателях все цилиндры объединены в единый прочный корпус, который называется блоком цилиндров.

Для того, чтобы цилиндр двигателя мог выдерживать высоки нагрузки он выполняется из прочного материала - чугуна или специальной стали с различными присадками. Ради снижения веса современные блоки часто делают из алюминия. В этом случае внутренняя часть цилиндра выполняется в виде прочной стальной гильзы, запрессованной в блок.

Внутренняя поверхность цилиндра, непосредственно контактирующая с движущимся поршнем, выполняется из металла со специальными добавками для повышения прочности.

Внешняя часть цилиндра, составляющая единое целое с корпусом блока, называется рубашкой. Внутри рубашки по каналам циркулирует охлаждающая жидкость.

Чтобы облегчить поршню скольжение внутри цилиндра, разработчики BMW предложили покрывать стенки цилиндров Никасилом - специальным сплавом, позволяющим обходиться без гильз в алюминиевом блоке

В двухтактных двигателях цилиндры имеют несколько иную конструкцию и отличаются от цилиндров четырехтактных двигателей наличием окон – впускных и продувочных. Помимо этого в нижней части цилиндра двухтактного двигателя имеется пластина для создания нижнего рабочего пространства под поршнем.

Системы охлаждения цилиндров

Для отвода избыточного тепла от цилиндра двигателя предусмотрена система охлаждения, которая может быть либо воздушной, либо жидкостной.

Воздушное охлаждение

Цилиндры двигателя с воздушным охлаждением снаружи покрыты множеством ребер, которые обдуваются встречным или созданным искусственно посредством воздухозаборников потоком воздуха, отводящим тепло от цилиндра.

Причудливый рисунок на внутренней поверхности цилиндра называется хоном, потому что для его нанесения используется хонинговальный станок

Жидкостное охлаждение

При жидкостном (чаще называемом водяным) охлаждении цилиндры снаружи омываются циркулирующей в толще блока охлаждающей жидкостью. Нагретые цилиндры отдают часть тепла жидкости, которая в дальнейшем попадает в радиатор, охлаждается и вновь подается к цилиндрам.

Система смазки цилиндров

Качественное смазывание стенок – вторая по значимости проблема после отвода тепла. Если цилиндр не смазывать изнутри, поршень попросту заклинит, что приведет к немедленному разрушению двигателя.

Для удержания стабильной масляной пленки на зеркале (внутренней поверхности) цилиндров, он подвергается хонингованию – нанесению микросетки на внутреннюю стенку. Благодаря наличию такой сетки на стенках всегда присутствует слой масла, что снижает трение (поршень-цилиндр), отводит излишки тепла и увеличивает в разы пробег до капитального ремонта.

Нестандартные покрытия цилиндра

Разработчики применяют новейшие технологии и материалы для упрочнения зеркала цилиндра и его износостойкости.

Самый большой объем автомобильного двигателя – 117 литров. Такой огромный объем реализован в двигателе карьерного самосвала с 24 цилиндрами

Так внедрение кристаллов кремния в зеркало цилиндра многократно подняло ресурс двигателя, но одновременно и повысило требования к качеству масла и соблюдению температурного режима. Первые двигатели, созданные с применением этой технологии, были непригодными для ремонта и слишком дорогими. Дальнейшие разработки в этой области позволили несколько улучшить ситуацию в плане ремонтопригодности. Вместо того чтобы покрывать специальным составом поверхность цилиндров, выточенных в толще металла, в блок начали устанавливать подлежащие замене гильзы с напылением кремния.

Типовые технические характеристики цилиндров автомобильных двигателей

- Диаметр цилиндра

- Высота цилиндра

- Рабочий объем – объем цилиндра от верхней мертвой точки до нижней мертвой точки движения поршня.

- Полный объем цилиндра – объем камеры сгорания и рабочего объема вместе.

- Степень сжатия - определяется делением полного объема цилиндра на объем камеры сгорания. Этот критерий показывает, во сколько раз сжата горючая смесь в цилиндре. От увеличения степени сжатия в цилиндре увеличивается давление на поршень при сгорании топлива, а значит, возрастает мощность силовой установки в целом. Увеличение этого параметра очень выгодно, так как от такого же количества смеси можно получить больший КПД.

blamper.ru

Цилиндры и гильзы цилиндров поршневые

Продольные трещины гильз

Описание повреждения

Трещины большей частью проходят в вертикальном направлении. Это распространяется отчасти также на сухие гильзы изза относительно небольшой толщины стенки.

Оценка повреждения

Трещины гильз такого рода часто вызваны ненадлежащим обращением (ударные нагрузки). Даже если повреждение гильзы не сразу видно, микротрещина или насечка может в последующей работе двигателя привести к поломке и тем самым к выходу двигателя из строя. Как уже было описано выше, дефектный опорный поясок буртика или загрязнение между гильзой и блоком цилиндров также может вызвать такие повреждения. Если дефектный опорный поясок буртика является причиной продольных трещинах, то вместе с продольным трещинами часто наблюдаются также поперечные трещины.

Возможные причины повреждения

• ненадлежащее или неосторожное обращение с гильзами во время транспортировки или ремонта и связанные с этим трещины или насечки.

• гидравлические удары

• посторонние тела под контактными или уплотнительными поверхностями

• дефектные опоры буртиков (см. также пункт 3.10.1 «Буртик на гильзе цилиндра отломался»).

Отломавшийся буртик гильзы цилиндра

рис. 1 |

Описание повреждения

В гильзе цилиндра весь буртик гильзы полностью оторван (рис. 1). Трещина буртика начинается в углублении нижней кромки буртика гильзы и проходит под углом ок. 30° наверх.

Оценка повреждения

Такие повреждения вызваны изгибающими моментами, появляющимися при некачественной сборке (загрязнения и дефекты формы). Причины, приводящие к таким поломкам, различны. В большинстве случаев буртик гильзы цилиндра отжимается уже при затяжке головки блока цилиндром. В новых поколениях двигателей для грузовых автомобилей с системой впрыскивания «насос-форсунка» или «общий топливопровод высокого давления» нагрузка на блок двигателя все больше возрастает в связи с более высоким давлением горения В связи с конструктивным использованием в таких типах очень прочных стальных уплотнений головки блока цилиндров, после большого пробега может возникнуть перекос блок-картера в зоне опоры буртика гильзы. Деформацию опорной поверхности невозможно выявить чисто визуально без вспомогательных средств. Простым методом контроля перекоса является использование туши. Тушь наносится очень тонким слоем на опорную поверхность буртика гильзы на блок-картер. После этого вставляют новую гильзу без уплотнений и вжимают гильзу в свое седло. Затем снова снимают гильзу. Опорная поверхность гильзы должна быть равномерно покрыта тушью по всему периметру. Если части поверхности не вошли в контакт в краской, необходимо доработать седло гильзы. Эту доработку лучше всего проводить на стационарном сверлильном станке или на переносном устройстве для торцовки буртика гильзы (см. приложение с инструментом). Только таким образом обеспечена плоскопараллельность к поверхности картера (рис. 2)

рис. 2 |

Возможные причины повреждения

• Не использовались предписанные уплотнения (уплотнения других изготовителей имеют отчасти другую форму и другой диаметр).

• Не соблюдались предписанные изготовителем двигателя моменты затяжки и углы затяжки.

• Седло гильзы в блок-картере не было тщательно очищено от грязи.

• Прямоугольность и/или плоскопараллельность опоры буртика не были обеспечены (рис. 2 и рис. 5).

• Если буртик гильзы не выходит за уплотнительную поверхность цилиндра на предписанный размер (В) или если он входит даже немного вглубь (рис. 6), буртик при сборке недостаточно сильно прижимается к седлу гильзы. При работе двигателя это может вызвать также качающееся движение гильзы из-за качательного движения поршня. Постоянно действующие из-за этого усилия приводят к тому, что буртик гильзы отламывается. Если необходимо доработать опору буртика гильзы при ремонте двигателя, то можно или вложить компенсационные шайбы из стали или использовать гильзы более крупных размеров, чтобы обеспечить необходимый выступ гильзы относительно поверхности цилиндра. Гильзе более крупных размеров буртика* следует дать предпочтение по сравнению с компенсационными шайбами, потому что это ведет к технически большей стабильности.

рис. 3 |

рис. 4 |

рис. 5 |

рис. 6 |

Кавитации на гильзах цилиндра

Описание повреждения

Мокрая гильза цилиндра в зоне водяной рубашки имеет сильно выраженную кавитацию. Она доходит до такой степени, что уже появилась дыра во внутренней полости цилиндра.

Оценка повреждения

Кавитация появляется в основном в плоскости качания поршня (на нагруженной стороне или на ненагруженной стороне), она вызвана вибрациями стенки цилиндра. Высокочастотные вибрации вызваны давлением сжигания, боковыми усилиями поршня и перекладка поршня в нижней и верхней мертвой точке. Если охлаждающая вода не может больше повторять вибрации стенки цилиндра, водяная пленка кратковременно приподнимается с гильзы цилиндра. В возникшей изза этого зоны разряжения образовываются пузырьки пара, которые при обратном движении стенки цилиндра разрушаются (имплозия) с чрезвычайно высокой скоростью. Вытесненная пузырьками вода при имплозии ударяет о поверхность цилиндра. В результате энергии удара из поверхности цилиндра вылетают малейшие частицы. Со временем вследствие этого образовываются (вымываются) настоящие дырки. Особенность кавитации заключается в том, что происходит расширение дырок вовнутрь (рис. 3) и в результате образовываются полости в материале, откуда в конечном счете также взято название кавитации.

Возможные причины повреждения

• Не соблюден правильный зазор поршня (повторная установка уже работавших поршней

или цилиндры со слишком большими размерами)

• Некачественная или неточная посадка гильзы в корпусе.

• Отсутствует предписанная присадка для защиты от замерзания с защитой от коррозии или соответствующая присадка для охлаждающей воды. Средство защиты от коррозии содержит ингибиторы, предотвращающие пенообразование. Эти ингибиторы,однако, в течение времени теряют свой эффект. Поэтому необходимо заменять средство защиты от коррозии через каждые 2 года и предусматривать правильное соотношение смеси.

• Использование неподходящих средств охлаждения, как напр соленая вода (морская вода), агрессивная или содержащая кислоту вода или другие жидкости.

• недостаточное избыточное давление в системе охлаждения. Необходимое избыточное давление радиатора не обеспечено из-за неподходящих крышек радиатора (недостаточная герметизация из-за дефектного предохранительного клапана) или из-за негерметичности в системе охлаждения. При правильном избыточном давлении в системе охлаждения температура кипения охлаждающего средства выше, чем при атмосферном давлении. Избыточное давление в системе охлаждения не может устранить причину для образования паровых пузырьков, но во всяком случае это мешает образованию пузырьков.

• Слишком низкая рабочая температура двигателя: если двигатель в определенных условиях эксплуатации или из-за дефектов термостата не достигает обычной рабочей температуры, то в системе охлаждения не может образоваться избыточное давление из-за более низкого теплового расширения охлаждающего средства. Изза слишком низкой рабочей температуры поршни также не имеют правильного теплового расширения. Они работают при эксплуатации с повышенным поршневым зазором. И то, и другое способствует образованию пузырьков и тем самым кавитации.

Неравномерный износ цилиндра

Описание повреждения

Отверстия цилиндра имеют признаки неравномерного износа в виде отдельных блестящих полированных мест (рис. 2} Поршень не имеет признаков износа или мест истирания. Двигатель теряет масло в точках стыка, особенно, однако, на радиальных уплотнительных кольцах для вала. На рис. 1 четко видна коррозия на наружном периметре гильзы, которая после установки в цилиндр вызвала некруглость цилиндра

рис. 2 |

Оценка повреждения

Неравномерный зеркальный внешний вид поверхности скольжения на рабочих поверхностях цилиндра всегда является признаком перекоса цилиндра. Слишком мокрые или сухие гильзы цилиндров могут иметь перекос уже непосредственно после сборки. Поршневые кольца не могут безупречно герметизировать перекос цилиндра ни относительно масла, ни относительно газов сжигания. Масло проходит мимо поршневых колец, попадает в камеру сгорания и сжигается. В результате газов сжигания, протекающих в большом объеме мимо поршня, также повышается давление в блок-картере. Это избыточное давление приводит к потере масла в различных местах стыка двигателя, особенно на радиальных уплотнительных кольцах для вала. Кроме того, масло продавливается во впускной и выпускной коллекторы через направляющую клапана, всасывается двигателем и сжигается или выбрасывается.

Возможные причины повреждения

• неравномерная или неправильная затяжка болтов головки блока цилиндров

• неплоские торцевые поверхности блока цилиндров и головки блока цилиндров.

• нечистая или перекошенная резьба болтов головки блока цилиндров

• неподходящие или неправильные уплотнения головки блока цилиндров.

• дефектная опора буртика в картере, неправильный выступ буртика и перекос и/или износ нижней направляющей буртика могут быть причиной существенного перекоса цилиндра.

• слишком слабая или слишком прочная посадка буртика в картере (в сухих гильзах цилиндра).

• В базовых отверстиях картера в сухих втулках в эксплуатации часто появляются существенные неровности из-за контактной коррозии (коррозия в посадке, рис. 1). В таком случае базовое отверстие цилиндра должно быть тщательно очищено. Если эта очистка сама не обещает успеха, необходимо доработать базовые отверстия цилиндра и затем установить гильзы цилиндра с избыточным наружным размером. Эти очень тонкостенные гильзы должны прилегать к отверстию по всей длине и всему периметру. Если этого нет то, гильзы деформируются уже при вводе в базовое отверстие и тем более в работе двигателя. В сухих гильзах цилиндра различают исполнения «Pressfit» и «Slipfit». Гильзы «Pressfit» впрессовываются в блок цилиндров двигателя, после этого необходимо провести еще расточку и хонингование. Гильзы «Slipfit» полностью обработаны, они вводятся только в базовое отверстие. Из-за зазора, который остается в гильзах «Slipfit» между гильзой и базовым отверстием цилиндра, это исполнение в отличие от исполнения «Pressfit» скорее вызывает проблемы, связанные с перекосом и коррозией.

двигатели склонны к перекосу при монтаже головки блока цилиндров. Если расточка и хонингование в этих двигателях осуществляются обычным способом, то при последующей эксплуатации могут возникнуть проблемы в связи с перекосами.

Рекомендация:

в блоках цилиндров без гильз с цилиндрами,просверленными непосредственно в блок цилиндров, рекомендуется перед обработкой цилиндров навинтить на торцевую поверхность блока цилиндров нажимную пластину. Эта нажимная пластина имеет те же отверстия, что и блок цилиндров за исключением водяных каналов, ее толщина составляет несколько сантиметров. Благодаря навинчиванию и заданной затяжке с моментом затяжки болтов головки блока цилиндров создаются условия напряжений при обработке цилиндра, как будто установлена головка блока цилиндров. Перекосы в отверстиях цилиндров, которые могут возникнуть при затяжке болтов головки, создаются таким образом в определенном виде и учитываются при обработке. Это обеспечивает (при условии правильной обработки) максимальную круглость и цилиндричность отверстия цилиндра при последующей эксплуатации двигателя

Блестящие места в верхней зоне цилиндра

Описание повреждения

Рабочая поверхность цилиндра имеет в верхней части металлические места с глянцевым блеском, на которых уже исчезла хонинговальная структура (рис, 1 + 2). Сам поршень не имеет значительных следов износа. Двигатель имеет повышенный расход масла.

Оценка повреждения

Такие виды износа появляются тогда, когда при эксплуатации на жаровом поясе поршня образовывается твердый масляный нагар в результате несгоревшего масла и остатков горения (рис. 3). Этот нагар имеет абразивный эффект и в работе приводит к повышенному износу в верхней части цилиндра от движения поршня вверх и вниз и перекладка. Повышенный расход масла не вызывается самими местами блеска, потому что цилиндр в результате полирования не теряет существенно свою круглую форму и поршневые кольца и далее могут выполнять свою функцию уплотнения. Смазка цилиндра также не понижается, потому что несмотря на потерю хонинговальной структуры в открытых зернах графита поверхности цилиндра всетаки находится достаточное количество масла. При оценке такого повреждения важно, что в данном случае места блеска появились только в местах в цилиндре, которые в работе вступают в контакт с жаровым поясом с масляным нагаром. Если места блеска имеются также в других местах, по которым жаровой пояс не проходит, то причина скорее связана с перекосом цилиндра (пункт «3.10.4 Неравномерный износ цилиндров»), с переполнением топливом (пункт 3.11.3 Износ поршней, поршневых колец и цилиндров от переполнения топливом») или с попаданием загрязнений (пункт «3.11.2 Износ поршней, поршневых колец и цилиндров вследствие загрязнений»).

Возможные причины повреждения

• Попадание чрезмерно большого количества моторного масла в камеру сгорания из-за дефектов турбонагнетателя, недостаточное отделение масла в системе вентиляции двигателя, дефектов уплотнений стержней клапанов и т. д.

• Избыточное давление в блок-картере из-за большого количества газов, проникших в картер из камеры сгорания, или из-за дефектного клапана вентиляции картера.

• Недостаточная конечная обработка цилиндра и в результате этого повышенный выход масла в камеру сгорания (см. к этому также пункт 3.11.3 Износ поршневых колец вскоре после капитального ремонта двигателя).

• Использование неразрешенных к применению моторных масел или моторных масел низкого качества.

Трещина гильзы из-за гидравлического удара

Описание повреждения

Гильза имеет в верхней зоне большую трещину и задиры на рабочей поверхности (рис. 1 и 2). Соответствующий поршень также имеет задиры на стороне давления и на ненагруженной стороне. В днище поршня в той зоне, в которой на стержне имеются задиры, появилось углубление (рис. 3).

Оценка повреждения

Цилиндр повергался в работе гидравлическим ударам. Высокое давление жидкости разорвало гильзу и образовало углубление в днище поршня. В результате этого материал поршня выдавился наружу, что привело к резкому уменьшению зазора в этой зоне и к задирам на обеих сторонах поршня и на гильзе.

Больше невозможно установить, появился ли гидравлический удар при работе двигателя или во время его пуска.

Возможные причины повреждения

• непреднамеренное всасывание воды при переезде через воду, лужи или низкие воды или из-за попадания большого количества воды от брызг проезжающих впереди или мимо автомобилей.

• заполнение цилиндра водой при неработающем двигателе из-за негерметичности уплотнения головки цилиндра или трещин в конструктивных элементах.

• заполнение цилиндра топливом при неработающем двигателе из-за негерметичных форсунок. Остаточное давление в системе впрыскивания сбрасывается через негерметичную форсунку в цилиндр. В этом и в предыдущем случае при пуске возникают описанные повреждения.

opelastra10.ru

Уплотнение пары поршень - цилиндр двигателя внутреннего сгорания

Уплотнение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для уплотнения пары поршень - цилиндр, работающего в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, преимущественно в поршневых двигателях внутреннего сгорания. Уплотнение пары поршень - цилиндр двигателя внутреннего сгорания содержит направляющий цилиндр и поршень со съемной жаропрочной головкой. Уплотнительные неразрезные кольца установлены в общую ступенчатую проточку на поршне со стороны надпоршневого объема на проставочных кольцах. Уплотнительные кольца выполнены из пористого порошкового материала, установлены с натягом в направляющий цилиндр. Изобретение повышает надежность. 1 ил.

Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для уплотнения пары поршень - цилиндр, работающего в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, преимущественно в поршневых двигателях внутреннего сгорания.

Известны уплотнения пары поршень - цилиндр, в которых компрессионное кольцо выполнено с пазом на наружной рабочей поверхности. Паз проходит по окружности поршневого компрессионного кольца, и его глубина составляет половину ширины поршневого кольца. Цель конструкции - увеличить долговечность и качество уплотнения за счет улучшения условий смазки уплотнительных поршневых колец и поршня. При работе во внутреннею полость уплотнительного кольца попадает смазывающее масло, когда поршень совершает рабочий ход, давление газов воздействует на верхнюю часть кольца, тем самым выдавливая масло из паза в зазор между уплотнительным кольцом и цилиндром (см. Швейцария, N 656684, кл. F 16 J 9/20, 1987 г.).

Разрезные уплотнительные поршневые кольца вызывают неравномерный износ поверхности направляющего цилиндра вдоль его оси, образуя на ней различные формы овалов с разными радиусами кривизны, конусности и т. п., что приводит к образованию просветов в зонах замков (разрезов) и других участках уплотнительных колец и поверхности направляющего цилиндра, это в свою очередь приводит к снижению герметичности уплотнения и ухудшению технико- экономических показателей двигателя внутреннего сгорания. Кроме того разрезные уплотнительные кольца обладают меньшей долговечностью, чем поршень или цилиндр, и являются частой причиной выхода из строя двигателя внутреннего сгорания. Разрезные уплотнительные кольца значительно снижают механический КПД двигателя внутреннего сгорания из-за потерь на преодоление трения, которое возникает в результате плохих условий смазки и относительно большого удельного давления уплотнительных колец на стенки гильзы цилиндра, что необходимо для обеспечения герметичности при такой конструкции уплотнительных поршневых колец.

В качестве прототипа предлагаемой конструкции уплотнения выбрана конструкция уплотнения пары поршень - цилиндр двигателя внутреннего сгорания, предложенной в а.с. СССР N 1820112, 1993 г., содержащее цилиндр и поршень с уплотнительными кольцами, отличающиеся тем, что поршень выполнен со съемной стальной жаропрочной головкой, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены стальными неразрезными и установлены в количестве не менее трех в ступенчатую проточку, выполненную на жаропрочной головке, с чередующимися диаметральными зазорами, равными соответственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра - (0,00018 - 0,00025)D, где D - диаметр направляющего цилиндра, с поверхностью проточки жаропрочной головки - (0,004 - 0,008)D, четные кольца установлены с нулевым зазором или натягом с поверхностью проточки жаропрочной головки и с зазором (0,004 - 0,008)D, с поверхностью направляющего цилиндра, причем уплотнительные кольца установлены вдоль оси поршня с образованием неподвижного соединения с торцевыми поверхностями ступенчатой проточки жаропрочной головки и корпуса направляющей части поршня.

Уплотнительные кольца выполнены прямоугольного сечения высотой (0,015 - 0,030)D и шириной (0,020 - 0,040)D.

Часть уплотнительных колец выполнена прямоугольного сечения высотой (0,015 - 0,030)D и шириной (0,020 - 0,040)D, а другие выполнены L - образного сечения с внутренней кольцевой вставкой, высота последних равна (0,040 - 0,080)D, ширина выступающей части, контактирующей с цилиндром, - (0,010 - 0,020)D, высота внутренней кольцевой вставки выполнена равной (0,025 - 0,040)D, при этом внутренняя кольцевая вставка установлена с нулевым зазором или натягом с поверхностью проточки жаропрочной головки и зазором (0,004 - 0,008)D с выступающей частью L - образного уплотнительного кольца.

В числе недостатков принятого прототипа отметим следующие: пониженный ресурс работы пары цилиндр - поршень со стальными неразрезными кольцами за счет создания необходимого зазора между поверхностью цилиндра и уплотнительных колец для обеспечения подвижности; не исключается возможность заклинивания поршня в цилиндре при тепловых колебаниях и технологических ошибках во время сборки с использованием стальных неразрезных колец с уменьшенным зазором; невозможность использования сопряжения с натягом в соединении цилиндр - поршень с уплотнительными стальными кольцами; снижается качество уплотнения за счет наличия обязательного зазора между поверхностью цилиндра и уплотнительными кольцами; технологические трудности, связанные с достижением требуемого зазора между цилиндром и уплотнительными кольцами.

Задачей настоящего изобретения является повышение работоспособности и долговечности уплотнения пары поршень - цилиндр, работающей в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, поршневых двигателей внутреннего сгорания.

Для достижения этой задачи предлагается новая конструкция уплотнения пары поршень - цилиндр. Уплотнение пары поршень - цилиндр содержит направляющий цилиндр и поршень со съемной жаропрочной головкой, с уплотнительными неразрезными кольцами, установленными в общую ступенчатую проточку на поршне со стороны надпоршневого объема на проставочных кольцах в чередующемся порядке с диаметральными зазорами соответственно: уплотнительные кольца с поверхностью направляющего цилиндра с натягом, размер которого обеспечит радиальное давление колец на стенки цилиндра в пределах 0.1-0.6 МПа, с поверхностью проставочного кольца (0.004- 0.008)D, проставочные кольца с поверхностью направляющего цилиндра (0.004-0.008)D, с поверхностью поршня с нулевым зазором или натягом. Комплект неразрезных колец и проставочных колец установлен вдоль оси поршня с образованием неподвижного соединения между торцевыми поверхностями ступенчатой проточки на корпусе направляющей части поршня и съемной головки поршня.

Уплотнительные неразрезные кольца изготовлены из порошкового материала. Уплотнительные кольца изготовлены из порошкового материала как наиболее подходящего по следующим причинам. Порошковый материал хорошо себя зарекомендовал при изготовлении и эксплуатации разрезных компрессионных колец двигателей внутреннего сгорания и по износостойкости приближается к кольцам с хромированным покрытием. Например, для изготовления поршневых уплотнительных колец применяли порошковый материал следующего состава на основе железного порошка: 3-3.5 % графита, 4 % хрома. Испытания показали, что износостойкость его в 2.0-2.5 раза выше, чем у чугуна, и приближается к износостойкости чугунных поршневых колец с хромированным покрытием (Композиционные спеченные антифрикционные материалы. Федорченко И. М., Пучина Л. И. Киев, 1980 г.).

Пористый порошковый материал обладает отличительными особенностями, объективно способствующими повышению ряда эксплуатационных характеристик изделий (в сравнении с монолитным материалом), что весьма важно при использовании его для изготовления неразрезных уплотнительных колец. Порошковый материал за счет остаточной пористости хорошо удерживает смазку, в результате снижается коэффициент трения, повышается износостойкость, обладает повышенной прирабатываемостью. Уплотнительные кольца из этого материала быстро принимают форму цилиндров, исключается возможность заклинивания поршней в цилиндре за счет повышенной податливости, что допускает для подвижных соединений (цилиндр-поршень с неразрезными уплотнительными кольцами) сопряжения с натягом. Хорошая технологичность для получения требуемого сопряжения, достигаемых подгонкой путем прессования и объемной деформацией уплотнительных колец в наборе калибровочных матриц.

На чертеже изображен общий вид уплотнения пары поршень - цилиндр двигателя внутреннего сгорания. Уплотнение содержит направляющий цилиндр 1 диаметром D и поршень 2 со съемной жаропрочной головкой 3 с комплектом пористых неразрезных уплотнительных колец 4, установленных на проставочные кольца 5 L - образной формы: нижнее проставочное кольцо 5 опирается на торцевую поверхность ступенчатой проточки поршня 2, а верхнее проставочное кольцо 5 опирается на торцевую поверхность жаростойкой головки поршня 3, ограничивающих осевую подвижность комплекта уплотнительных 4 и проставочных 5 колец. Уплотнительные кольца 4 выполняются прямоугольного сечения высотой (0.015-0.003)D и шириной (0.020-0.040)D, где D - диаметр направляющего цилиндра. Проставочные кольца 5 изготавливаются из монолитного материала. Зазор между торцевыми поверхностями уплотнительных и проставочных колец составляет 0,01-0,05 мм.

Уплотнение работает следующим образом. При движении поршня 2 основная ориентация осевого положения (соосность) уплотнительных 4 и проставочных 5 колец в комплекте уплотнения относительно оси поверхности направляющего цилиндра 1 обеспечивается направляющей частью поршня 2 и автоматически корректируется в процессе работы за счет перекладок поршня в зазоре его направляющей части и упругих свойств неразрезных уплотнительных колец 4. При повышении давления рабочего тела в камере сгорания над поршнем 2 комплект уплотнительных колец 4 благодаря предварительному натягу, с которым они установлены в направляющий цилиндр 1, образует контактное уплотнение для потока рабочего тела, плотно прилегая к стенкам цилиндра 1, препятствуя проходу рабочего тела вдоль оси уплотнения.

Такое контактное уплотнение пары поршень - цилиндр при работе двигателя внутреннего сгорания в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей обладает достаточно высокой прочностью, на 30-40 % снижает потери на трение в паре поршень - цилиндр, повышает эффективность уплотнения, надежность и долговечность его основных элементов. В процессе работы уплотнительные кольца, притираясь, уменьшают свое давление на стенки цилиндра, что в свою очередь ведет к снижению интенсивности износа и уменьшению потерь на трение, при этом благодаря приработке сопрягаемых поверхностей цилиндра и уплотнительных колец сохраняют уплотнительные свойства. Удержание смазочного масла в порах порошкового материала, из которого изготовлены уплотнительные кольца, существенно повышает эффект уплотнения и снижает потери на трение. Снижение потерь на работу трения и повышение уплотнительных свойств пары поршень - цилиндр в поршневых двигателях внутреннего сгорания позволяет снизить удельные эффективные расходы топлива и смазочного масла.

Ресурс надежной работы предлагаемой конструкции пары поршень - цилиндр с использованием неразрезных пористых порошковых уплотнительных колец, устанавливаемых в цилиндр с натягом, определяется моментом достижения суммарного проходного сечения между поверхностью цилиндра и уплотнительными кольцами и между торцевыми поверхностями уплотнительных и проставочных колец, сопоставимого с проходным сечением для рабочего тела в обычной конструкции изношенной пары цилиндр - поршень с разрезными кольцами через замки и торцевые зазоры между кольцами и телом канавок поршня.

Работоспособность предлагаемой конструкции уплотнения пары поршень - цилиндр с использованием неразрезных пористых порошковых уплотнительных колец, устанавливаемых в цилиндр с натягом, проверена на двигателе СМД14. Стендовые испытания показали, что двигатель развивает номинальную мощность, температурный режим (масла и охлаждающей жидкости) находится в пределах нормы.

Уплотнение пары поршень - цилиндр двигателя внутреннего сгорания, содержащее направляющий цилиндр и поршень со съемной жаропрочной головкой, с уплотнительными неразрезными кольцами, установленными в общую ступенчатую проточку на поршне со стороны надпоршневого объема на проставочных кольцах, отличающееся тем, что уплотнительные кольца выполнены из пористого порошкового материала и устанавливаются с натягом в направляющий цилиндр.

Рисунок 1

www.findpatent.ru

Поршневые кольца. Условия работы, конструкция.

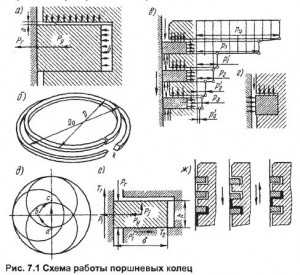

Уплотняющее действие компрессионных колец обеспечивается прижатием их к зеркалу цилиндра и стенкам поршневых канавок, и лабиринтным действием пакета колец. К зеркалу цилиндра кольцо прижимается силой собственной упругости Ру и силой давления газов Рr, проникающих через зазор между поршнем и цилиндром в надкольцевое пространство а и закольцевое в (рис. 7.1). Величина удельного давления поршневых колец на стенку цилиндра под действием сил упругости относительно невелика и составляет 0,5 — 2,0 бар (нижние цифры — малооборотные двигатели, верхние — среднеоборотные). Основной составляющей силы прижатия колец к стенке цилиндра является сила давления газов. Лабиринтное действие колец заключается в перетекании газа через ряд объемов, сообщающихся узкими щелями. Перетекание сопровождается последовательным расширением газов и расходами энергии на вихреобразование и трение.Как видно из рис.7.1 давление за кольцами устанавливается в следующей последовательности: за первым кольцом оно ориентировочноравно 0,75 Рr за вторым — 0,20 Рrи за третьим — 0,08 Рr. С наибольшей силой к втулке цилиндра прижимается первое кольцо, оно же по этой причине, а также и в связи наличием более высоких температур и ухудшением условий смазки в зоне ВМТ имеет наибольшие износы. Обратное движение поршневых колец внутрь кепов происходит при перекладке поршня в цилиндре под действием меняющей свой знак нормальной силы, являющейся составляющей силы давления газов и силы инерции поступательно движущихся масс поршня.

Уплотняющее действие компрессионных колец обеспечивается прижатием их к зеркалу цилиндра и стенкам поршневых канавок, и лабиринтным действием пакета колец. К зеркалу цилиндра кольцо прижимается силой собственной упругости Ру и силой давления газов Рr, проникающих через зазор между поршнем и цилиндром в надкольцевое пространство а и закольцевое в (рис. 7.1). Величина удельного давления поршневых колец на стенку цилиндра под действием сил упругости относительно невелика и составляет 0,5 — 2,0 бар (нижние цифры — малооборотные двигатели, верхние — среднеоборотные). Основной составляющей силы прижатия колец к стенке цилиндра является сила давления газов. Лабиринтное действие колец заключается в перетекании газа через ряд объемов, сообщающихся узкими щелями. Перетекание сопровождается последовательным расширением газов и расходами энергии на вихреобразование и трение.Как видно из рис.7.1 давление за кольцами устанавливается в следующей последовательности: за первым кольцом оно ориентировочноравно 0,75 Рr за вторым — 0,20 Рrи за третьим — 0,08 Рr. С наибольшей силой к втулке цилиндра прижимается первое кольцо, оно же по этой причине, а также и в связи наличием более высоких температур и ухудшением условий смазки в зоне ВМТ имеет наибольшие износы. Обратное движение поршневых колец внутрь кепов происходит при перекладке поршня в цилиндре под действием меняющей свой знак нормальной силы, являющейся составляющей силы давления газов и силы инерции поступательно движущихся масс поршня.

Радиальное перемещение колец. Радиальное перемещение колец приводит к износу, как самого кольца, так и нижней поверхности кепа (рис. 7.2).

При износе кепа плотность посадки кольца в кепе нарушается, газы из затылочной части кольца вытекают, и кольцо перестает прижиматься к зеркалу цилиндра. Его уплотняющее действие теряется, происходит прорыв газов и перегрев кольца и кепа. Рост температур кепа создает условия для коксования масла в нем, в последующем приводящее к заклиниванию кольца и полной потере его уплотняющих свойств.

Практическая рекомендация: применять масла с высокими детергентно — диспергирующими свойствами, обеспечивающими существенное снижение нагарообразования. В современных форсированных двигателях в целях уменьшения износа кепов, их рабочая поверхность хромируется. Потеря давления за кольцом вызывает явления коллапса, при котором возникает радиальная вибрация — кольцо ударяется о внутреннюю стенку поршневой канавки, затем разжимается и входит в контакт со стенкой цилиндра. Попеременные удары в конечном итоге приводят к поломке кольца, отмечаемой обычно в его средней части (напротив замка). Осевое перемещение колец происходит под действием сил давления газов над кольцом и под ним, силы трения по втулке и силы инерции самого кольца. В итоге кольца осуществляют функцию масляного насоса, перекачивая находящееся под кольцом масло вверх, в зону камеры сгорания, где оно сгорает (см рис 7.1- ж). Чем выше износ ЦПГ, колец и их кепов, тем большие потери масла на угар. Помимо радиальных и осевых движений, кольца вращаются относительно оси поршня. Вращательное движение вызывается возвратно-угловыми перемещениями поршня при каждом обороте вала двигателя. Под действием нормальной силы ось поршня при перекладке в цилиндре должна переходить из точки а в точку с. В действительности вследствие деформаций механизма движения и допущенных при сборке неточностей поршень при перекладке «перекатывается» в цилиндре из а в с через точку Ь. Поскольку сила трения по окружности кольца больше силы трения в кепах, то оно перемещается в нем, совершая вращательное движение.

Конструкция. К кольцам предъявляются следующие требования:Требования:

• высокие прочность и упругость и их сохранение при длительном воздействии высоких температур;• равномерное распределение по окружности радиального давления от сил упругости;• малый коэффициент трения и высокая износостойкость.

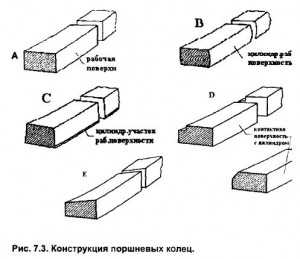

Материал — серый чугун со сфероидальным графитом, с присадкой легирующих элементов. Наибольшее применение в малооборотных и ряде среднеоборотных двигателей находят стандартные прямоугольные кольца (рис. 7.3 — А). На новых кольцах рабочие кромки обычно слегка закруглены.

Кольцо (рис.7.3 — В) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1 — 2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис.7.3 — С). Представленное на рис.7.3 — Е кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и темсамым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях.. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

Кольцо (рис.7.3 — В) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1 — 2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис.7.3 — С). Представленное на рис.7.3 — Е кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и темсамым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях.. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

В современных форсированных двигателях часто прибегают к повышению износостойкости рабочей поверхности поршневых колец путем хромирования. При этом используется технология, обеспечивающая пористое хромирование для лучшего удержания масла в порах в период приработки. Толщина хромирования достигает 0,5 — 1,0 мм. Хромирование применяется также для повышения износостойкости нижних полок канавок поршневых колец.

В последние годы стали применять молибденовое покрытие, обладающее отличными противоизносными и антикоррзионными свойствами. Использование этого покрытия открывает возможность применять для изготовления колец высокопрочные и хорошо противостоящие поломке материалы, но, к сожалению, обладающие низкими противоизносными характеристиками.

Замки (разрезы) поршневых колец (рис 7.4). Замок с прямым разрезом наиболее простой и прочный, чаще применяется в высокооборотных двигателях. Замок с косым разрезом (б) является более герметичным и используется в большинстве мало и среднеоборотных двигателей.

Герметичные ступенчатые (в) или с глухим стыком (г) имеют повышенную уплотняющую способность, но менее прочны и более сложны в изготовлении.

Маслосъемные кольца используются исключительно в 4-х тактных двигателях со смазкой разбрызгиванием, при которой излишнебольшое и нерегулируемое количество масла забрасывается на стенки цилиндров.

В 2-х тактных малооборотных двигателях подача масла регулируется с использованием лубрикаторов и поэтому необходимость в маслосъемных кольцах отсутствует.

Задача маслосъемных колец снять лишнее масло с поверхности цилиндра и тем самым сократить его расход. Следует отметить, что из общего расхода масла в двигателе до 90 % приходится на его испарение и сгорание.

Работает кольцо следующим образом — при подъеме поршня между кольцом с конусным скосом и зеркалом цилиндра создается масляный клин, который давит на коническую поверхность кольца. Сила давления направлена перпендикулярно к поверхности кольца и раскладывается на две составляющие — одна прижимает кольцо к нижней полке канавки, а другая сжимает кольцо, утапливая его в канавке. Масло остается на зеркале. При опускании поршня кольцо выпрямляется в канавке под действием его сил упругости и пружины (экспандера) и прижимается к поверхности цилиндра. Острая кромка кольца снимает слой масла и оно отводится через отверстие в кольце и канал в поршне вниз в картерное пространство.

Упругость колец (сила прижатия к втулке цилиндра) определяется технологией изготовления и применяемым материалом и, конечно, зависит от радиальной толщины кольца. Последняя в процессе эксплуатации по мере изнашивания уменьшается и это отрицательно сказывается на силе прижатия кольца к втулке цилиндра. Так, уже при радиальном износе кольца на 15% сила прижатия уменьшается более, чем на 50%. Если к этому еще добавить отрицательное влияние на силу прижатия тепловых перегрузок, которые кольцо испытывало в процессе работы, то потеря упругости окажется еще больше. Потеря упругости является одной из причин коллапса (вибрации) колец, приводящего к весьма серьезным повреждениям двигателя.

seaspirit.ru

миха

Совет по ремонту поршневой группы

Многие просто меняют поршневые кольца и не учитывают износ цилиндра, это приводит к тому что деньги на ветер а двигатель работает еще хуже. Почему хуже? Цилиндр вырабатывается элепсом (грубо говоря в виде окружности яйца) и ставя новые кольца они не прилегают плотно к стенке цилиндра и получается небольшая щель между цилиндром и кольцами, это приводит к плохой компрессии и большому расходу масла. Ниже рисунок изношенного цилиндра и нового поршневого кольца с зазором.

Рис 1. Изношенный цилиндр с новым поршневым кольцом

Поэтому если решили ремонтировать поршневую группу обратите внимание на цилиндры, самый простой способ определения выработки цилиндра, проведите пальцем внутри цилиндра снизу вверх в том месте где поршневые кольца доходят до своей верхней мертвой точки и если почувствуете хоть маленькую ступеньку, обязательно растачивайте цилиндры под ремонтные поршни.

Фото 2. Поршень с поломанными перегородками

А еще проще можно определить так, надо ли растачивать цилиндры под ремонтные поршни, если двигатель жрал масло, из сапуна валил сизый дым, при разборке поршневой группы все поршневые кольца и поршни целые, даже не задумывайтесь сразу блок двигателя везите в мастерскую по расточке цилиндров и растачивайте под ремонтные поршни!!! Ремонтные поршни покупайте перед тем как повезете блок цилиндров на расточку, расточник растачивает блок цилиндров под поршни.

Фото 3. Поршень с зажатым поршневым кольцом из-за перегрева

Пусть вы немного переплатите за запчасти и расточку, чем просто поставите новые поршневые кольца и новые поршни на сильно изношенные цилиндры результат будет не какой, скупой платит дважды!!!

Фото 4. Поршень с просверленным отверстием 1 и снятыми фасками 2

Дам еще совет, если сами ремонтируйте машину или даже если и не сами, а в мастерской, попросите моториста чтобы он просверлил в поршне 2 отверстия (по одному отверстию с двух сторон поршня) как показано на фото 4 стрелка № 1 и снял фаску напильником или на точиле стрелка № 2. Объясняю для чего это надо, на фото 4 видите что юбка поршня сильно задрана происходит из-за того что поршень при расширении краями юбки снимает масло с цилиндра и трется на сухую. Но если просверлить отверстие и снять фаску с края юбки, то поршень масло с цилиндра не снимает юбкой, а пропускает под юбку плюс дополнительно через отверстие в поршне проходит масло под юбку. Двигателя с такими поршнями более резвы, и даже при перегреве не сильно страдают. Если думаете что из-за отверстий в поршне двигатель будет жрать масло сразу вас успокою не будет, масло держат поршневые кольца, а работать двигатель точно будет лучше и резвей. Отверстие в поршне сверлите примерно по центру, ничего страшного нет если слегка просверлите выше или ниже или правее или левее. Сверло может быть от 4мм и до 6мм. Если бы этот поршень что на фото 4 изначально был просверлен и снята фаска с юбки, то задира не было, а была бы гладкая поверхность юбки поршня.

Может ли двигатель есть масло если не те свечи?

Свечи на жор мала не влияют, свечи не причем.

Раковина в блоке цилиндров

Раковина блока цилиндров, обычно появляется из-за поршневого пальца. Поршневой палец может начать болтаться в шатунах ВАЗ если прослаблено отверстие куда забивается поршневой палец, и в момент работы двигателя, палец выходит за пределы поршня и грызет цилиндр. В других двигателях где на поршнях поршневой палец фиксируется стопорными кольцами, может вылететь стопорное кольцо и также палец также выходит за пределы поршня и грызет цилиндр.

Устранение раковины в блоке цилиндров

Если блок цилиндров чугунный литой, то при не большой раковине можно просто расточить под ремонтные поршни. Если раковина очень глубокая, то тогда надо гильзовать этот цилиндр, для этого на каждый двигатель продаются специальные гильзы. Растачивают и гильзуют блоки в специальных мастерских, на расточных станках.

Должен ли поршень слегка болтаться в цилиндре?

В рабочем обкатанном двигателе, всегда поршень будет немного болтаться в цилиндре, это нормально. Так как двигатель обкатанный, поршень при нагревании расширяется и принимает нужный размер в цилиндре.

А если новый блок цилиндров, или после расточки, поршень не должен болтаться в цилиндре, и только после обкатки он начнет немного болтаться

studfiles.net

Ремонт компрессоров | Цилиндры и поршни

Цилиндры. Цилиндр является одним из важных органов поршневого компрессора. В нем под действием совершающегося возвратно-поступательного движения поршня происходит сжатие газа. На крышке цилиндра установлены органы газораспределения. К цилиндру прикреплены нагнетательный и всасывающий трубопроводы. При сжатии газа в стенках и крышке цилиндра возникают значительные натяжения. Поэтому цилиндры компрессоров среднего и высокого давления изготавливают из стального литья или поковок.

Рабочая поверхность («зеркало») цилиндра образуется за прессованной втулкой из перлитного чугуна, обладающего хорошими антифрикционными свойствами. Так как при работе компрессора в результате трения поршня о втулку может выделяться значительное количество теплоты, то для ее отвода между втулкой и корпусом цилиндра предусмотрено пространство, в котором циркулирует охлаждающая жидкость.

Цилиндры выполняют с двумя торцовыми крышками или с одной крышкой и глухой стенкой со стороны вала. Наибольшее распространение получили цилиндры с двумя торцовыми крышками и клапанами, размещенными на цилиндрических стенках.

В компрессорах низкого давления применяют составные цилиндры, состоящие из четырех частей (корпуса цилиндра, передней и задней крышек и «мокрой» втулки). Такая конструкция проста в изготовлении, но трудоемка при обеспечении уплотнения разъемов. Поэтому цилиндры компрессоров высокого давления изготавливают из монолитных поковок со съемной клапанной головкой. На рис. 141 показан составной цилиндр из стального литья. Внутрь стального корпуса / запрессована чугунная втулка 2. Охлаждающая рубашка 4 имеет фланцы 5 и 6 (один —для крепления к цилиндру соседней ступени, а другой для крепления головки цилиндра). Для создания герметичности в полости «водяной рубашки» установлено манжетное уплотнение 3. Всасывающий и нагнетательный клапаны (на чертеже не показаны) устанавливают в отверстиях 8 и 9, выполненных в головке 7, к ней же крепятся патрубки нагнетательного и всасывающего 10 трубопроводов.

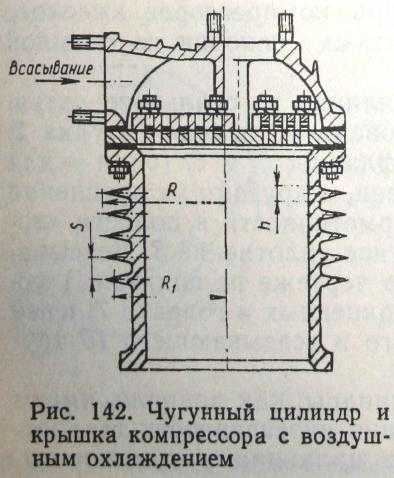

У передвижных компрессоров цилиндры, как правило, имеют воздушное охлаждение. Для повышения интенсивности теплоот дачи наружные поверхности корпуса цилиндра и крышки выполняют оребренными (рис. 142), где S — шаг, h — толщина и R — радиус ребра.

Рис. 141. Составной цилиндр

Поршни. Поршень — подвижная деталь компрессора, плотно перекрывающая поперечное сечение цилиндра и совершающая возвратно-поступательное движение в направлении его оси. Под действием поршня перекачиваемому газу сообщается избыточное давление.

Существуют три основных типа поршней: тронковые, дисковые и дифференциальные.

Тронковые поршни соединяют непосредственно с шатуном с помощью поршневого пальца. Цилиндрическая поверхность таких поршней состоит из верхнего пояса и юбки. В верхнем поясе устанавливают уплотняющие поршневые кольца, в юбке — маслосъемные кольца, назначение которых заключается в удалении частиц масла, попадающего из картера. Тронковые поршни применяют обычно в ступенях одностороннего действия. Поэтому они воспринимают нормальные усилия, возникающие в процессе работы. Длина тронковых поршней

LT.П=(0,8-2,0) D,

где D — максимальный диаметр поршня.

Дисковые поршни имеют относительно небольшую длину и применяются в ступенях низкого давления двустороннего действия. Длина дискового поршня LД.П = (0,2-0,4) D.

На рис. 143 представлен дифференциальный поршень второй, третьей и пятой ступеней вертикального компрессора. Поршни второй и третьей ступеней чугунные, смонтированы на штоке. Поршень пятой ступени наборный.

В большинстве случаев дисковые поршни выполняют скользящими по всей несущей поверхности, которую заливают баб битом. В некоторых конструкциях несущая поверхность выполнена в виде бронзовой наплавки.

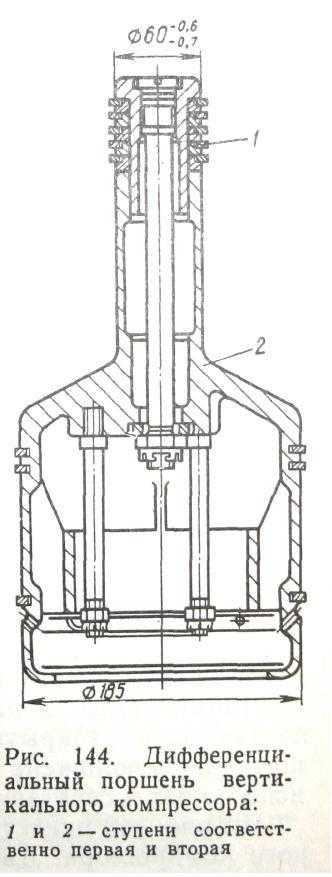

Дифференциальные поршни представляют собой комбинацию нескольких поршней разных диаметров, объединенных в одну деталь. Они применяются в компрессорах с несколькими ступенями в одном ряду.

На рис. 144 изображен дифференциальный поршень первой и третьей ступеней вертикального воздушного компрессора. В середине поршня первой ступе ни выполнено гнездо для установки под пятника сферической головки шатуна. Поршень имеет два уплотнительных кольца и одно маслосъемное. Поршень третьей ступени — наборный.

remontcompressorov.ru

Замена поршневой и обкатка

Прежде всего обозначим повод для замены поршня: не стоит при любых проблемах со скутером, будь то вялый набор скорости, плохой завод и т.д. сразу затевать замену поршня с цилиндром, процедура эта не простая и недешевая. Причин для замены поршня может быть две - это износ цилиндра и поршня и как следствие плохая компрессия либо задир цилиндра по причине попадания чужеродных предметов, поломки колец и т.д. Плохую компрессию можно определить компрессометром, если компрессия меньше 7 - стоит задуматься о замене поршневой, ели под рукой нет компрессометра, то можно проверить следующим способом: если ваш скутер плохо заводится и вы грешите на компрессию - налейте немного моторного масла в свечное отверстие - если после этого аппарат будет заводится лучше - дело в компрессии, но обращаю ваше внимание что бывает, что причиной плохой компрессии может быть не только поршень но и прорыв прокладки или кривая поверхность головки! Еще один способ проверить износ цилиндра - замерить зазор между концами компрессионного (верхнего) кольца вставленного в цилиндр, если зазор больше 0,5 мм - требуется ремонт цилиндра.Итак выяснилось - проблема с износом цилиндро-поршневой группы, что делать? Можно купить ЦПГ в сборе, это дорого, но вам не придется искать токаря и в принципе можно заменить все детали самому. С другой стороны если ваш цилиндр родной - то есть японский по качеству наверняка лучше чем тот который вы сможете купить (наверняка китайский) - хотя встречаются и вполне качественные китайские экземпляры, с японией тягаться им слабо. Так вот старый цилиндр можно расточить под ремонтный поршень. Процедура такая - цилиндр относится к токарю, он определяет под какой ремонтный размер можно расточить цилиндр, всего их 4: +0.25, +0.50, +0.75, +1.00 - это столько прибавляется к диаметру поршня в милимметрах (соответственно стачивается у цилиндра). Так же желательно учитывать поправку на тепловое расширение поршня - хотя бы 0.1 мм - на компрессию это не повлияет, зато снизит вероятность клина. Оценив диаметр расточки - покупаете соответствующий ремонтный поршень и вместе с цилиндром отдаете на расточку. Теперь о процедурах снятия и установки подробно:

Правило №1: Соблюдение чистоты - золотое правило, которое нужно соблюдать всегда. Возможно это не столь важно при движении, но при ремонте его нужно соблюдать ОБЯЗАТЕЛЬНО!Перед тем как произвести дамонтаж двигателя, постарайтесь заехать на мойку и попросите сбить всю грязь аппаратом высокого давления и помыть мотор специальным средством для мойки двигателя. Внимание: нельзя мыть горячий мотор, следует отключить аккумулятор, после мойки обязательно высушите мотор и продуйте соединения проводов сжатым воздухом.

Правило №2: Следить что сняли и как это стояло. Если есть цифровой фотик то можно переодически снимать разбираемые узлы.

Приступим.Для начала нам нужно снять мотор (на некоторых моделях мотороллеров например Honda Dio выпуска до 1994 г. можно поменять поршневую не снимая весь мотор.1. Откручиваем и снимаем все, что этому мешает: тросик заднего тормоза, тросик газа, электрошашки, шланги карбюратора и подачи масла, амортизатор ….2. Как правило, мотор крепится к раме одним болтом. Выкручиваем его и выкатываем агрегат из под мотороллера3. Снимаем воздушный фильтр, глушитель, кожухи генератора и цилиндра. С помощью щетки и компрессора удаляем всю пыль с цилиндра, если требуется то придется повторить мойку цилиндра. Все должно быть идеально чисто.4. Выкручиваем свечу и откручиваем гайки (болты) крепления головки цилиндра. Перед откручиванием гаек на головке, нужно тщательно помыть места соединения цилиндра и картера и цилиндра и головки, т.к. даже если двигатель был вымыт, куча песка всё равно осталась под рёбрами, и при снятии цилиндра запросто может попасть в кривошипную камеру.5. Снимаем головку и цилиндр (если не идет, то можно подцепить его монтировкой). Так же, если старые прокладки цилиндра прикипели и отодрались кусками, нужно:- ОБЯЗАТЕЛЬНО !!АККУРАТНО и ТЩАТЕЛЬНО!! удалить остатки прокладок с цилиндра и картера. Так, чтобы поверхность была ровная.- если нет возможности купить прокладки, вырезать их ТОЛЬКО из поронита ТОЙ ЖЕ ТОЛЩИНЫ и бензомаслостойкого.Если повредили алюминиевую прокладку между головкой и цилиндром, её можно вырезать из стенок нескольких банок из под колы (краску и лак желательно удалить).6. Обязательно проложите чистую ткань между шатуном и стенками картера во избежании попадения посторонних предметов в картер, что может привести к поломке коленчатого вала и поршневой группы.7.Снимаем стопор поршневого пальца и выдавливаем палец. Палец в поршне сидит очень плотно, придётся прилично надавить. Пока вы выталкиваете палец, следите, чтоб на шатун не было боковой нагрузки. Может погнуться. Лучше делать эту операцию, уперев поршень боком в какой-либо предмет (например, в стенку через кусок деревянного бруса) - это разгрузит шатун и позволит его случайно не сломать и не погнуть. В этом случае, кстати, можно будет на палец не давить, а осторожно выбить его молотком через подходящую по диаметру оправку.Снимаем поршень. Вытаскиваем сепаратор (подшипник). Удаляем старую прокладку.Все.Сборка осуществляется в обратном порядке.

1.Устанавливаем сепаратор, смазываем его маслом (лучше всего использовать для этого медицинский шприц. Масло то же самое которое вы заливаете в бачок)2. Внимание новый поршень, цилиндр, поршневой палец… перед установкой следует промыть в бензине и продуть сжатым воздухом для снятия консерванта.3. Установите кольца. Делайте это очень аккуратно т.к. кольца легко сломать. Верхнее удобнее надевать через верх, нижнее через низ. Не забудте под нижнее кольцо проложить кольцевую пружинку (распорное кольцо). Надеваете центральную часть кольца на поршень, потом по очереди надеваете оба конца. Затем разводите концы ногтями больших пальцев и опускаете кольцо до канавки. Внутри канавок стоят стопора-штифты, которые должны попадать в прорезь кольца.

Следите за этим при установке колец, и тем более при сборке поршневой. Кольцо в канавке должно болтаться свободно, полностью в неё помещаясь. Если ходит туго или вообще не лезет, то либо поставили вверх ногами (кольца устанавливаются надписью вверх:либо перепутали верхнее с нижним, либо у вас появилась неожиданная проблема:Неожиданная проблема – изменение стандартов.Скутеры часто имеют возраст лет по десять и более, а кольца поршневые производят в наше время. Встречаются кольца разных размеров, одно как положено 1.3, а другое толщиной 1.5мм вместо нужных 1.3. Как оказалось, проблема вполне решаема, однако только если других вариантов нет, подгонка размера штука тонкая и может выйти боком. Берёте ровную поверхность(стекло или очень ровный стол), кладёте на него шкурку и начинаете стачивать кольцо до необходимой толщины.Удобнее (и правильнее) стачивать кольцо не на шкурке, а на корундовом бруске. Причем стачивать надо только одну сторону - ту, которая пойдет вниз.Кольцо твёрдое до черезвычайности и стачивается очень тяжело. Доводится, прокатывая в канавке поршня и прорабатывая те места, где заедало.4. Устанавливаем стопор.5. Одеваем поршень на шатун и вставляем поршневой палец, устанавливаем второй стопор.Теперь немного об установке стопора пальца: часто бывают случаи выпадения стопорного кольца пальца с дальнейшим задиром цилиндра (это в лучшем случае), чтобы этого избежать - убедитесь что стопор полностью стоит в канавке как на следующем фото:Установку стопора удобнее осуществлять с помощью тонкогубцев:

Следите за этим при установке колец, и тем более при сборке поршневой. Кольцо в канавке должно болтаться свободно, полностью в неё помещаясь. Если ходит туго или вообще не лезет, то либо поставили вверх ногами (кольца устанавливаются надписью вверх:либо перепутали верхнее с нижним, либо у вас появилась неожиданная проблема:Неожиданная проблема – изменение стандартов.Скутеры часто имеют возраст лет по десять и более, а кольца поршневые производят в наше время. Встречаются кольца разных размеров, одно как положено 1.3, а другое толщиной 1.5мм вместо нужных 1.3. Как оказалось, проблема вполне решаема, однако только если других вариантов нет, подгонка размера штука тонкая и может выйти боком. Берёте ровную поверхность(стекло или очень ровный стол), кладёте на него шкурку и начинаете стачивать кольцо до необходимой толщины.Удобнее (и правильнее) стачивать кольцо не на шкурке, а на корундовом бруске. Причем стачивать надо только одну сторону - ту, которая пойдет вниз.Кольцо твёрдое до черезвычайности и стачивается очень тяжело. Доводится, прокатывая в канавке поршня и прорабатывая те места, где заедало.4. Устанавливаем стопор.5. Одеваем поршень на шатун и вставляем поршневой палец, устанавливаем второй стопор.Теперь немного об установке стопора пальца: часто бывают случаи выпадения стопорного кольца пальца с дальнейшим задиром цилиндра (это в лучшем случае), чтобы этого избежать - убедитесь что стопор полностью стоит в канавке как на следующем фото:Установку стопора удобнее осуществлять с помощью тонкогубцев:

На следующем рисунке показана неправильная установка стопора, если хотя бы кончик его не сядет в канавку - не сомневайтесь - рано или поздно палец его вытолкнет полностью.ОЧЕНЬ ВАЖНО: при установка поршня следите за тем, чтобы метка на верхней стороне поршня (стрелка, "EX", …) была направлена в стороны выпуска, т.е. в сторону глушителя.

6. Смазываем стенки цилиндра маслом. Оденьте новую прокладку цилиндра. Замки колец сопоставьте со стопорами. Сожмите кольца и аккуратно одевайте цилиндр. Не следует прикладывать усилие при установки цилиндра, поршень должен входить плотно, с небольшим сопротивлением (если это не так, то проверьте правильность установки колец.7. Установите головку цилиндра через прокладку и закрутите "от руки" гайки. Затяжку следут проводить крест на крест с помощью динамометрического ключа усилием равным 10 Nm. Не пренебрегайте указанным моментом затяжки гаек. лучше одолжите у знакомого ключ. Ибо перетянутые или затянутые неравномерно гайки могут запросто привести к клину!8. Ставим свечу, кожухи, глушитель, фильтр и устанавливаем мотор на место, соединяем все шланги, электрошашки, тросики…. Обязательно обслужите воздушный фильтр.

9. Все. Заводим и приступаем к обкатке.

ОБКАТКА:Меняете ли вы поршневую целиком или установили новый поршень, кольца или расточили цилиндр - в любом случае нужно обкатать поршневую. Если не делать обкатку или делать ее неправильно – возможен вывод из строя как поршневой так и цилиндра. Чем правильнее этот процесс будет выполнен, тем дольше прослужит ваша поршневая, и тем большую отдачу в мощности вы получите.ПРАВИЛА1. Во время обкатки нужно использовать только качественное масло желательно синтетическое. До обкатки ни в коем случае не следует добавлять в масло присадки!2. Заправляйте мотороллер бензином только с тем октановым числом который рекомендует производитель (для большинства тюнинговых поршневых 95)3. Не смотря на то, что большинство мотороллеров имеет раздельную систему смазку, обязательно залейте масло в бензобак в отношении 1/40 - 1/50 (то есть на бак объемом 4 л. около 100 грамм масла) ВНИМАНИЕ!! МАСЛО В МАСЛОБАКЕ ДОЛЖНО БЫТЬ ТАКИМ ЖЕ КАК РАЗМЕШАННОЕ В БЕНЗИНЕ!!4. Не следует открывать газ больше, чем на 2/35. Разгоняйтесь плавно, без резких ускорений и рывков6. Не нагружайте мотороллер (не сажайте второго пассажира, преодолевайте подъемы с уменьшением газа…)7. Во время движения не отпускайте резко ручку газа (закрытия газа уменьшает и подачу масла в картер в то время как обороты двигателя еще не упали, что вызывает масленое голодание мотора)8. Не глушите мотороллер сразу после остановки. Дайте двигателю поработать на холостых оборотах 1-3 минуты.9. Продолжительность обкатки 400 - 500 км (при замене колец 150 - 200 км)10. Не разгоняйтесь больше 40 км/час11. Не поддавайтесь соблазну нарушить вышеуказанные правила, и если вы проехали эти 400-500 км, это не значит что можно на радостях отжигать по полной!!!! Плавно, повторяю ПЛАВНО увеличивайте нагрузку ещё в течении пары сотен км, и только потом можете отжигать.

Первый запуск. Производите его на улице.

1. Запустите мотор на 5 минут, заглушите мотор, дайте ему остыть 5-10 минут2. Запустите мотор на 10 минут, заглушите мотор, дайте ему остыть 5-10 минут3. Запустите мотор на 20 минут, заглушите мотор, дайте ему остыть 10-15 минут4. Запустите мотор на 30 минут, заглушите мотор, дайте ему остыть 10-20 минут5. Теперь можно приступать к обкатке в движении.

Если поршневая явно плохого качества, можно дополнительно к вышесказанному сделать так: залить полный бак бензина с маслом (кол-во масла зависит от самого масла 1 к 50 будет в самый раз при условии, что маслонасос работает), далее ставим скутер на подножку, заводим, и пусть работает до тех пор, пока не кончится бензин! Свечу после этого лучше выбросить, так что ставьте что ни будь дешевое.

После завершения обкатки следует проверить состояние свечи (очистить ее от масленого нагара или заменить на новую).Проверяйте состояние колец каждые 5000 - 10000 километров.Кстати, раз уж мы сняли поршень и удалили кольца - не мешало бы отполировать купол поршня, сначала шкуркой-нулевкой, а потом войлочным кругом с пастой ГОИ. Это улучшит работу двигателя и уменьшит осаждение нагара на поршне. И не забудьте после чистки и полировки тщательно промыть поршень в солярке или бензине от остатков нагара и абразива.Если вы надеваете новые кольца, то они должны быть соответствующего ремонтного размера. Ремонтных размеров обычно четыре, с шагом 0.25 мм. Если у меня родной диаметр поршня 39мм, то ремонтные размеры будут 39.25, 39.50, 39.75, 40.00. Диаметр поршня легко меряется штангенциркулем.На самом деле мерить надо диаметр цилиндра, нутромером, причем в месте наибольшего износа - то есть чуть выше выпускных окон. Но нутромер - прибор экзотический даже для автосервиса...Нижнее кольцо немножко толще верхнего. Не перепутайте. Кольца в сечении имеют трапециевидную форму (левая половина рисунка). Соответственно при установке ставятся скосом наверх. Скос вполне можно определить на глаз, но обычно с верхней стороны выгравирована буква. На Ямахах и Сузуках встречаются поршни с кольцами ОДИНАКОВОЙ толщины и при этом кольца плоские, а не трапециевидные. Иногда верхнее кольцо хромируется (снаружи его поверхность светлее).Надеваем кольца. Верхнее я надевал через верх, нижнее через низ. Не забудьте под нижнее кольцо проложить кольцевую пружинку. Надеваете центральную часть кольца на поршень, потом по очереди надеваете оба конца. Затем разводите концы ногтями больших пальцев и опускаете кольцо до канавки.Внутри канавок стоят стопора-штифты, которые должны попадать в прорезь кольца (правая половина рисунка). Следите за этим при устаноке колец, и тем более при сборке поршневой.Кольцо в канавке должно болтаться свободно, полностью в неё помещаясь. Если ходит туго или вообще не лезет, то либо поставили вверх ногами, либо перепутали верхнее с нижним, либо от нагара канавку плохо вычистили, либо у вас появилась неожиданная проблема.Неожиданная проблема – изменение стандартов.Мокики часто имеют возраст лет по десять и более, а кольца поршневые производят в наше время. В купленом мной наборе из пары колец верхнее встало на ура, а нижнее оказалось толщиной 1.5мм вместо нужных 1.3. Как оказалось, проблема вполне решаема. Берёте ровную поверхность(стекло или очень ровный стол), кладёте на него шкурку и начинаете стачивать кольцо до необходимой толщины. Зерно шкурки не помню, но ощутимо крупнее нулёвки. Стачивание слоя 0.2 мм плюс пару раз сбегать на рынок за шкуркой заняло у меня суммарно 4 часа. Удобнее (и правильнее) стачивать кольцо не на шкурке, а на корундовом бруске. Причем стачивать надо только одну сторону - ту, которая пойдет вниз.Кольцо твёрдое до чрезвычайности и стачивается очень тяжело. Доводил его, прокатывая в канавке поршня и прорабатывая те места, где заедало. На момент написания статьи мокик прошёл уже три сотни с новыми кольцами.Перед сборкой поршневой потренируйтесь на снятом поршне вставлять поршень в цилиндр и вставлять стопорные колечки, удерживающие палец в поршне.Перед вставкой поршня в цилиндр смажьте всё моторным маслом, совместите разрезы колец со стопорами в канавках поршня, сожмите кольца двумя пальцами(они полностью исчезают в канавках поршня) и вставляйте поршень в цилиндр. Поршень войдёт только идеально по оси цилиндра, при малейшем перекосе будет заклиниваться. Соответственно если не лезет, то его нужно слегка покачивать, ловя ось. Поршень в цилиндр должен входить с лёгким усилием где-то в пол килограмма. Не давите, иначе либо кольца сломаете, либо цилиндр обдерёте.Если кольца новые – обкатайте двигатель. Приятно покататься.