Принцип работы форсунки инжектора

Принцип работы инжектора: как работает, устройство

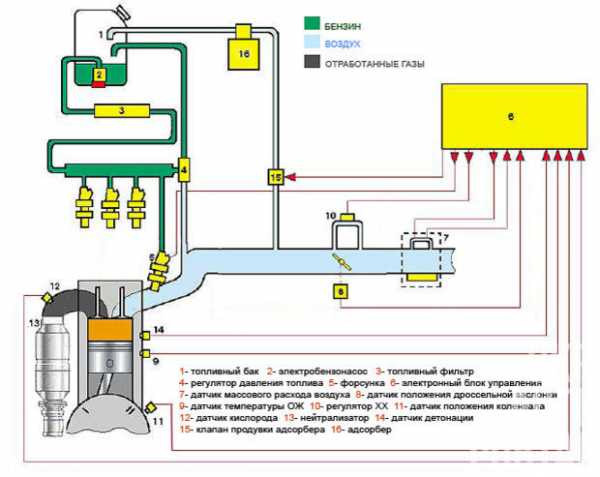

Инжектор — это революция в автомобилестроении. Сам по себе механизм сложный и для максимальной производительности его работа должна быть хорошо отлажена. Инжекторная система подачи топлива в двигатель работает по средствам ЭБУ (электронный блок управления), который высчитывает параметры топливной смеси перед ее подачей в цилиндры и управляет подачей напряжения на катушку зажигания для создания искры. Инжекторные агрегаты сместили с производства карбюраторные моторы.

В карбюраторных устройствах задачу подачи исполняет механический эмулятор, что не совсем удобно, потому что его система не способна сформировывать оптимальную смесь при низких температурах, оборотах и старте двигателя. Использование компьютерного блока дало возможность максимально точно осуществлять расчет параметров, и беспрепятственно на любых оборотах и температуре подавать топливо, соблюдая при этом экологические стандарты. Минус наличия ЭБУ в том, что если возникнут проблемы, например, слет прошивки, то мотор начнет работать либо с перебоями, либо вовсе откажется функционировать.

Инжекторный двигатель

Вообще, инжекторный двигатель работает по тому же принципу, что и дизельный. Отличие только в устройстве зажигания, которое придает ему мощности на 10% больше чем у карбюраторного мотора, что не так уж и много. О плюсах и минусах системы пусть спорят профессионалы, но знать устройство инжектора или хотя бы иметь представление о его строении обязан каждый водитель, планирующий ремонтировать двигатель собственноручно. Также со знаниями инжекторного узла, вас не смогут обмануть на СТО недобросовестные работники.

История возникновения инжекторной системы впрыска

Инжектор по сути, форсунка, выступающая распрыскивателем горючего в двигателях. Изготовлен первый инжекторный мотор был в 1916 году российскими конструкторами Стечкиным и Микулиным. Однако воплощена система впрыска топлива в автомобилестроении, была только в 1951 году западногерманской компанией Bosch, которая наделила двухконтактный мотор незамысловатой механической конструкцией впрыска. Примерил на себя новинку микролитражный купе «700 Sport» компании Goliath из Бремена.

По прошествии трех лет задумку подхватил четырехконтактный мотор Mercedes-Benz 300 SL — легендарное купе «Крыло Чайки». Но, так как жестких экологических требований не было, то идея инжекторного впрыска была не востребована, а состав элементов сгорания двигателей не вызывал интереса. Главной задачей на тот момент было повысить мощность, поэтому состав смеси составлялся с расчетом избыточного содержания бензина. Таким образом, в продуктах сгорания, вообще, не было кислорода, а оставшееся несгоревшее горючие образовывало вредоносные газы посредством неполного сгорания.

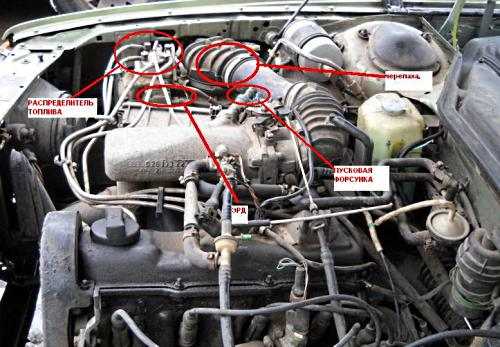

Установлен инжекторный двигатель

Стремясь увеличить мощность, разработчики ставили на карбюраторы ускорительные насосы, заливавшие горючие в коллектор с каждым нажатием на педаль акселератора. Только в конце 60 х-годов 20 века проблема загрязнения окружающей среды промышленными отходами стала ребром. Транспортные средства заняли лидирующую строчку среди загрязнителей. Было решено для нормальной жизнедеятельности кардинально перестроить конструкцию топливного аппарата. Тут-то и вспомнили за инжекторную систему, которая гораздо эффективнее обычных карбюраторов.Так, в конце 70-го произошло массовое вытеснение карбюраторов инжекторными аналогами, превосходящими во много раз эксплуатационными характеристиками. Испытательной моделью выступил седан Rambler Rebel («Бунтарь») 1957 модельного года. После инжектор был включен в серийное производство всеми мировыми автопроизводителями.

Как работает инжектор?

Обычно он имеет в своей конструкции следующие составляющие:

- ЭБУ.

- Форсунки.

- Датчики.

- Бензонасос.

- Распределитель.

- Регуляторы давления.

Если описывать коротко принцип работы инжектора заключается в следующем:

- на датчики поступают сигналы о работе системы;

- после блок сопоставляет параметры и осуществляет управление системой;

- затем идет подача электрического разряда на форсунки, под его натиском они открываются, впуская смесь из топливной магистрали во впускной коллектор.

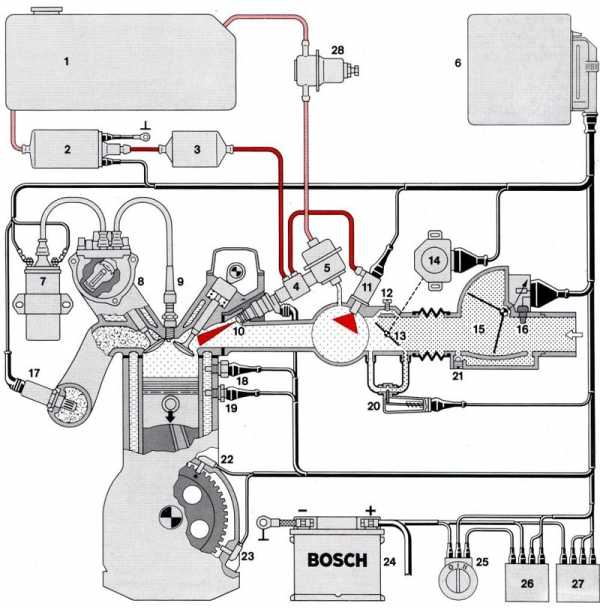

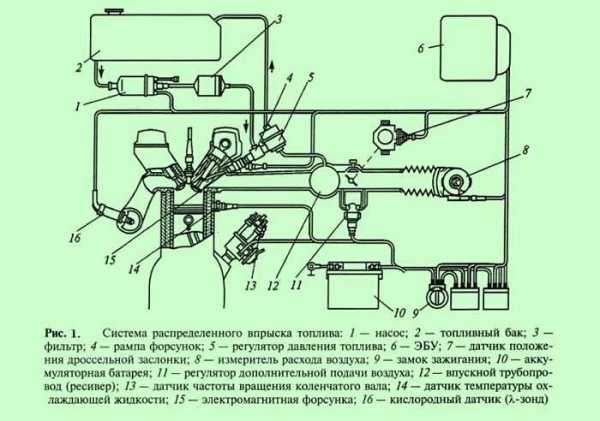

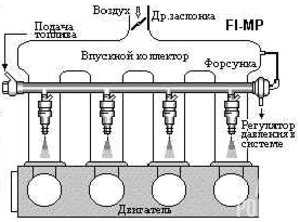

Схема инжекторного мотора

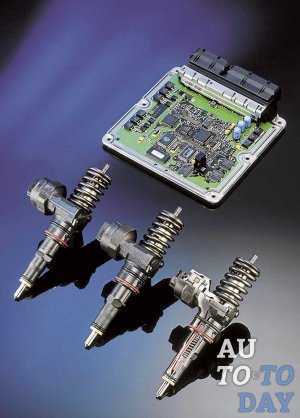

Электронный блок управления

Его задача беспрерывно анализировать поступающие параметры от датчиков и давать команды системами. Компьютер учитывает факторы внешней среды и особенности различных режимов работы двигателя, при которых происходит эксплуатация. В случае выявления несовпадений, центр подает команды исполнительным элементам для коррекции. ЭБУ также имеет систему диагностики. Когда случается сбой, она распознает возникшие неполадки, оповещая водителя индикатором «CHECK ENGINE». Вся информация о диагностических кодах и ошибках хранится в центральном блоке.

Различают 3 вида памяти:

- Однократное программируемое постоянное запоминающее устройство (ППЗУ). Хранит общую установку с последовательностью действий для управления системой. Располагается запоминающий чип в панели на плате блока, он легко сниматься и заменятся на новый. Информация здесь не меняется и при сбоях сети не стирается.

- Оперативное запоминающее устройство (ОЗУ). Выступает как временное хранилище «блокнот», где рассчитываются параметры и куда компьютер может вносить изменения. Микросхема располагается на печатной плате блока. Для ее работы постоянно нужна электрическая сеть, если питание не поступает, то все данные находящиеся во временном хранилище стираются.

- Электрически программируемое запоминающее устройство (ЭПЗУ). Временное хранилище данных и кодов-паролей противоугонной системы транспортного средства. Память не зависит от сети. Хранящиеся в ней коды нужны для сравнения с кодами иммобилайзера, если совпадения не произошло, то мотор не заведется.

Первый тойотовский инжекторный двигатель M-E 1972 года

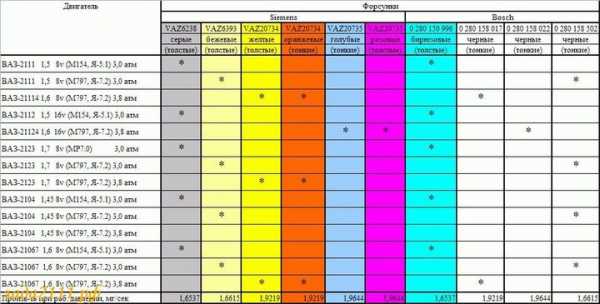

Расположение, классификация и маркировка форсунок

После разбора вопроса как работает инжектор, просмотрим поверхностно всю инжекторную систему. Инжекторная система, производит впрыск горючего во впускной коллектор и цилиндр мотора посредством форсунки, которая способна за секунду открываться и закрываться много раз. Система делится на два типа. Классификация зависит от расположения крепления форсунки, устройства ее работы и количества:

- Моновпрыск, иначе как центральный впрыск топлива Throttle body injection (TBI), работает посредством одной форсунки, подающей горючие в цилиндры мотора. Подача струи не синхронизирована ко времени открытия впускного клапана мотора. Одноточечный впрыск простой и мало содержит управляющей электроникой. Вся система TBI находится внутри впускного коллектора. Технология сегодня не популярна и почти не задействуется при производстве авто, так как не удовлетворяет нынешним требованиям.

- Распределительный впрыск топлива Multiport Fuel Injection (MFI) на сегодня востребован, потому что гораздо совершенен. Его суть в том, что каждая форсунка подает горючее индивидуально к каждому цилиндру. Крепится конструкция снаружи впускного коллектора. Сигналы синхронизированы с последовательностью зажигания двигателя. Этот тип впрыска сложнее по конструкции, однако, мощнее НА 7–10% и экономичнее предшественников.

Сравнение карбюратора и инжектора

Есть несколько классификаций распределительного впрыска:

- одновременный – работа всех форсунок синхронна, то есть впрыск идет сразу во все цилиндры;

- попарно-параллельный – когда одна открывается перед впуском, а другая перед выпуском;

- фазированный или двухстадийный режим – инжектор открывается только перед впуском. Дает возможность на малых оборотах, при резком нажатии на педаль акселератора увеличить момент двигателя. Впрыск проходит в два этапа.

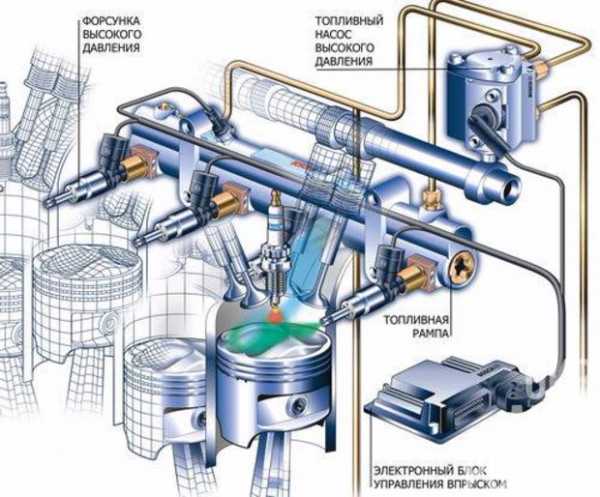

- непосредственный (впрыск на такте впуска) GDI (Gasoline Direct Injection) – струя идет сразу в камеру сгорания. Для моторов с таким впрыском требуется и более качественное топливо, где незначительное количество серы и других химических элементов. Мотор GDI способен исправно служить в режиме сгорания сверхобедненной топливовоздушной смеси. Меньшее содержание воздуха делает состав менее воспламеняемым. Горючее внутри цилиндра прибывает как облако, пребывающее рядом со свечей зажигания. Смесь схожа с стехиометрическим составом, который легко воспламеняется.

Инжекторные форсунки имеют разный способ подачи струи:

- Электрогидравлический. Работает посредством разницы давления дизеля на поршень и форсунку. Когда клапан обесточен, иглу форсунки жидкостью придавливает к седлу. А если клапан открывается, то открывается и дроссель, после чего осуществляется заполнение дизелем топливной магистрали. Во время этого давление на поршень снижается, а на игле ничего не происходит, что ее и поднимает в момент впрыска.

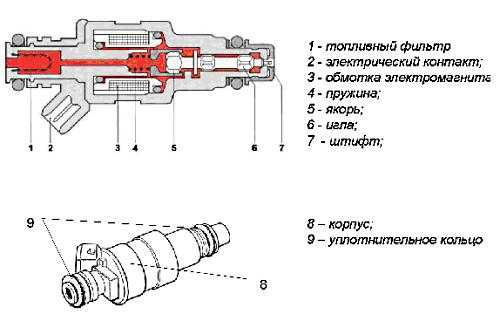

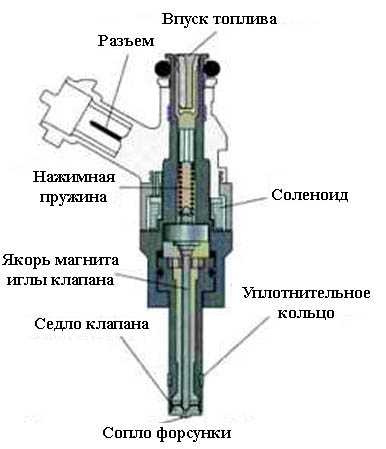

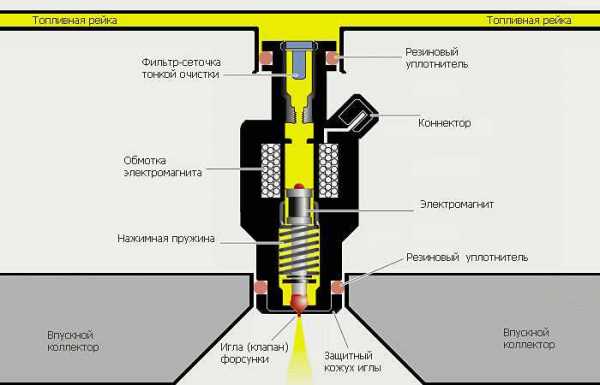

Устройство инжектора

- Электромагнитный. На обмотку клапана поступает электрический разряд, контролируемый ЭБУ. В итоге возникает электромагнитное поле наравне со сдавливанием пружины. Поле притягивает иглу и освобождает сопло для подачи струи. Пружина возвращается в прежнее положение после рассеивания электромагнитного поля, отправляя иглу на свое место.

- Пьезоэлектрический. Самый продвинутый тип, применяется в дизельных агрегатах. Скорость его действий превышает предыдущие типы в четыре раза, помимо этого, количество впрыскиваемого топливо максимально выверено. Действия инжектора основаны на принципе гидравлики, работа осуществляется из-за разницы давления. Сначала игла находится на седле, потом ток растягивает пьезоэлемент, который начинает воздействовать на толкатель, чем открывает клапан для движения топлива в магистраль. Затем давление спадает, и игла подымается, вверх осуществляя впрыск.

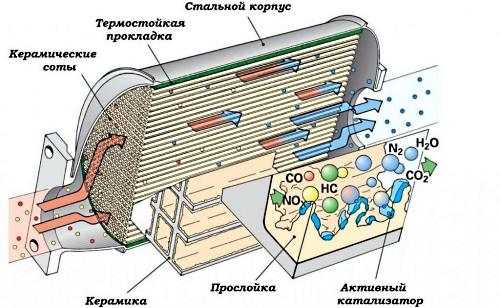

Нейтрализатор/катализатор

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

- два окислительных из платины и палладия;

- один восстановительный из родия.

Инжекторная топливная система

Нельзя чтобы мотор с нейтрализатором работал на этилированном бензине. Это выведет из строя не только нейтрализаторы, но и датчики концентрации кислорода.

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

- Селективные. Не привередливы к качеству топлива.

- Накопительного типа. Гораздо эффективнее, но очень чувствительны к высокосернистым горючим, что нельзя сказать о селективных. Поэтому они обширно применяются на авто для стран с малым количеством серы в топливе.

Основные датчики

- Датчик положения коленчатого вала (Датчик Холла). Дает блоку знать, расположение поршней в цилиндрах. Суть работы в том, что находящееся на валу мотора зубчатое колесо двигается около магнита. Его зубья искажают магнитное поле, создавая импульсы в катушке. ЭБУ считывает эти импульсы и определяет положение коленвала. Если этот датчик вышел из строя, то до СТО доехать на своей машине не получится.

- Датчик расхода воздуха (ДРВ). Существует два вида таких датчиков, один измеряет массу другой объем вбираемого воздуха. ДМРВ производит замер и посылает в ЭБУ. В потоке есть нагревательный элемент, температура которого автоматически держится на нужном показателе. Чем тяжелее воздух, тем больший ток должен проходить через него, для поддержания оптимальной температуры. Потому ЭБУ по силе тока определяет массу всасываемого воздуха. Что касается датчика объёма (ДОРВ), то он устроен так. В потоке, где проходит забор воздуха, установлена перегородка, открывающаяся под натиском воздуха. ЭБУ определяет положение заслонки при помощи потенциометра. Во время неполадки параметры датчика не учитываются, а расчет происходит по показателям аварийной таблицы.

ЭБУ инжектора

- Датчик положения дроссельной заслонки. Контролирует положение дроссельной заслонки, из-за чего ЭБУ может правильно сокращать или увеличивать расход горючего.

- Датчики кислорода (лямбда-зонд). Вычисляет количество кислорода в выхлопных газах. На его показаниях ЭБУ выявляет бедную смесь и вносит поправки.

- Датчик температуры охлаждающей жидкости. Дает понять компьютеру, когда мотор достиг нужной рабочей температуры. В момент аварии, параметры датчика игнорируеются, температура, берется из таблицы опираясь на время работы двигателя.

- Коллекторный датчик абсолютного давления (ДАД) Анализирует воздух и его количество во впускном коллекторе, этот показатель нужен для устанавливания количества проводимой энергии.

- Датчик напряжения. Смотрит за напряжением бортовой сети машины. По его показаниям контроллер может набавлять или, наоборот, уменьшать холостые обороты мотора.

- Датчик детонации. Представляет собой высокочастотный микрофон, улавливающий недопустимые звуковые вибрации в моторе. Получая аномальные звуки, контроллер производит автоматическое корректирование угла опережения.

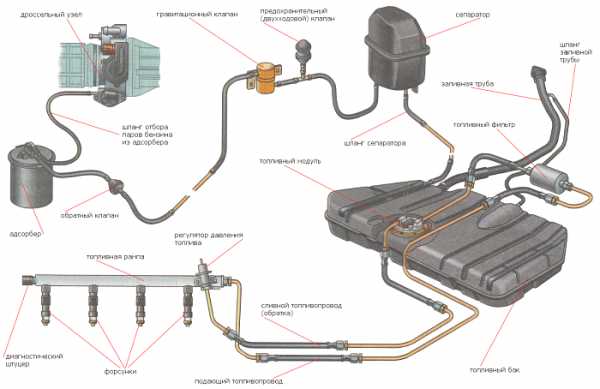

Система подачи топлива

Узел включает в себя:

- топливный насос;

- топливный фильтр;

- топливопроводы;

- рампу;

- форсунки;

- регулятор давления топлива.

Система подачи топлива

Рассмотрим, как работает бензонасос на инжекторе. Насос находится в топливном баке и подает бензин на рампу под давлением 3,3–3,5 Мпа, что обеспечивает качественный распыл горючего по цилиндрам. Если обороты мотора увеличиваются, заметно возрастает и аппетит, то есть для сохранения давления, в рампу нужно поставлять больше бензина. Поэтому бензонасос по оповещению контроллера начинает ускорять вращения. Вовремя, прохода бензина к топливной рампе, лишнее убирается регулятором давления и спускается назад в бензобак, поддерживая тем самым постоянное давление в рампе.

Топливный фильтр находится под капотом кузова за топливным баком, он вмонтирован между электробензонасосом и топливной рампой в подающую магистраль. Его конструкция не разбирается, она являет собой металлический корпус с бумажной фильтрующей установкой.Есть прямой и обратный топливопровод. Первый нужен для топлива, идущего из модуля насоса в рампу. Второй возвращает излишки горючего после регулятора назад в бензобак. Рампа – полая планка, соединённая с форсунками, регулятором давления и штуцером контроля давления в системе. Установленный на ней регулятор контролирует давление внутри ее и во впускной трубе. Его конструкция содержит мембранный клапан с диафрагмой и пружину, поджатую к седлу.

Интересное по теме:

загрузка...

Вконтакте

Одноклассники

Google+

ktonaavto.ru

описание, устройство, фото и видео

«Родившись» в 1951 году, инжектор постепенно пришел на смену карбюраторам, читаем статью — карбюратор или инжектор. А произошло это благодаря одному из его важнейших преимуществ, которое состоит в уменьшении количества используемого топлива. Помимо которого специалисты также отмечают лучшую динамику разгона инжекторных авто, стабильность функционирования таких моторов, а также снижение числа вредных выбросов от их работы в атмосферу.

Выясним, откуда берутся такие свойства, и вообще каков принцип работы инжектора, однако прежде кратко приведу основные недостатки последнего, чтоб вы не считали его идеальным:

- дорогой ремонт узлов;

- наличие элементов, не подлежащих ремонту;

- необходимость использования качественного топлива;

- необходимость применения спецоборудования для диагностики, ремонта и обслуживания.

Как работает инжектор?

Итак, как известно, в современных авто карбюраторная система уже полностью замещена инжекторными двигателями. Последние, в отличие от карбюраторных, повышают мощность автомобиля, улучшают динамику его разгона, экологичность. При том, что расход топлива при этом уменьшается.

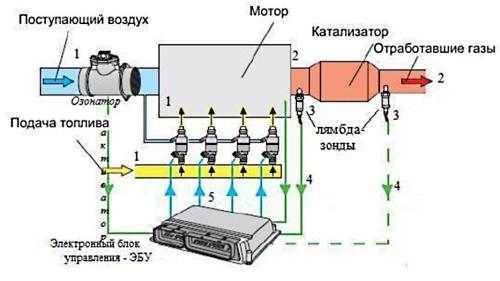

Кстати, высокие экологические показатели инжектор сохраняет без различных регулировок и настроек. Ведь там имеет место самонастройка топливовоздушной смеси, которая стала возможна благодаря кислородному датчику, установленному на выпускном коллекторе (лямбда-зонд).

Устройство инжектора.

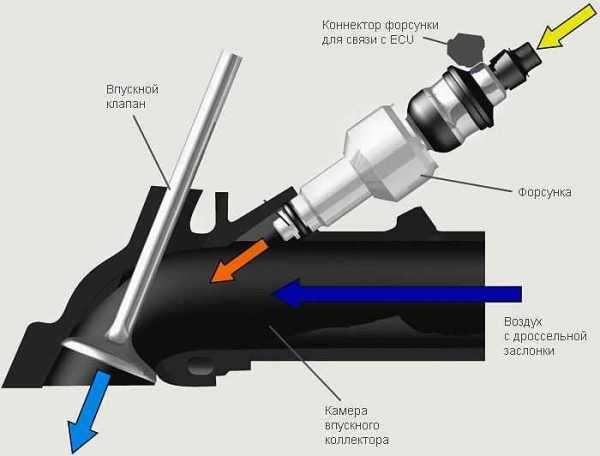

Подача топлива в инжекторный движок производится форсунками, которые могут располагаться или на впускном коллекторе (моновпрыск), или недалеко от впускных клапанов цилиндров (распределенный впрыск), или непосредственно в ГБЦ — головке блока цилиндров (прямой впрыск — впрыск топлива осуществляется в саму камеру сгорания), о том, как промыть форсунок своими руками смотрим вот здесь.

Помимо форсунок инжектор включает в себя следующие исполнительные элементы:

- ЭБУ (контроллер) — обрабатывает данные от датчиков и управляет системами подачи топлива и зажигания;

- бензонасос (электрический) — он подает топливо;

- различные датчики: температуры, коленвала, распредвала, детонации;

- регулятор давления — поддерживает разницу давления воздуха во впускном коллекторе и форсунках.

Также все инжекторные моторы оснащаются каталитическим нейтрализатором (катализатором) в виде «сот», на котором нанесен активный слой, способствующий догоранию топлива, остающемуся в выхлопных газах. Однако заправка этилированным бензином длительное время приводит к определенным поломкам, из-за которых катализатор теряет такую способность.

Датчик кислорода в инжекторе и его работа.

Наиболее известным типом является циркониевый кислородный датчик, подробнее в статье — что такое датчик кислорода. Он есть переключатель (к слову, один из самых важных), который резко изменяет свое состояние на отметке 0.5% кислорода, содержащегося в выхлопных газах.

Устройство интерфейса датчика выглядит следующим образом: прогретый датчик (300 градусов Цельсия и выше) при богатой смеси (содержание кислорода < 0.5%), как слабый источник тока, устанавливает на выходе напряжение от 0,45 до 0,8 Вольт, а при бедной смеси (содержание кислорода > 0.5%) — от 0.2 до 0.45 Вольт. И не важно, какой точно при этом уровень напряжения, учитывается лишь то, где он расположен по отношению к средней линии. То есть топливо добавляется, когда ECU определяет сигнал бедной смеси, и уменьшается, когда богатой. Следовательно, подача топлива регулируется в зависимости от практических результатов сгорания, что дает возможность системе приспособиться к разным условиям работы.

Известно, что надежно данный датчик работает только в хорошо прогретом состоянии, следовательно, ECU система TCCS заметит его показания только в случае прогрева двигателя до нужного уровня. Однако не всех это устраивает. Поэтому для придания скорости этому процессу в датчик кислорода часто монтируют электрический подогреватель.

Компьютер системы TCCS. Самодиагностика инжектора.

В современном инжекторе установлено много датчиков, это разрешает оптимизировать его работу.

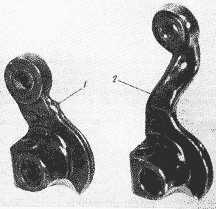

Принцип работы механического инжектора.

Хотя ранее использовались иные конструкции инжекторных моторов с впрыском. К примеру, известен такой двигатель, в котором управление происходит при помощи механических устройств. Управление здесь — дозировка объема топлива при помощи специального клапана. Клапан же управляется системой рычагов, которую приводит в действие воздушный поток. Сегодня механически управляемые клапаны уже полностью изжили себя.

В настоящее же время в каждой системе впрыска есть встроенная подсистема самодиагностики, которая позволяет установить неисправности узлов, датчиков и исполнительных механизмов системы. После самодиагностики компьютер вырабатывает диагностические коды. Они извлекаются из памяти компьютера и расшифровываются согласно таблицам. У каждого производителя свой вариант извлечения данных кодов. Найти практически всех их можно в свободном доступе в интернете, подробнее о диагностике инжектора своими руками, можно прочитать тут. Кроме того рекомендую ознакомиться с инструкцией, о том как почистить инжектор.

Видео

Рекомендую прочитать:

autoepoch.ru

Чем отличается инжектор от форсунки?

Система впрыска топлива сменила устаревшую карбюраторную систему подачи топлива. Начиная с 80х годов прошлого столетия, система впрыска стала быстро распространяться и сегодня используется во всех бензиновых и дизельных двигателях автомобилей. Это стало возможным благодаря развитию электроники. В этой системе топливо подается в камеру сгорания двигателя дозировано под давлением через форсунки. Такой способ подачи называют инжекторным. Основное достоинство инжекторной системы в том, что топливо расходуется экономно, а выхлопные газы менее токсичны.

Что такое форсунка

Форсункой называют регулируемый распылитель жидкого или газообразного вещества. Область применения форсунки достаточно широкая: разбрызгивание воды, нанесение декоративных покрытий, очищение и охлаждение различных предметов и устройств, например, машин, удаление пыли.

Устройство форсунки

Наибольшее распространение устройство получило благодаря массовому применению в современных автомобилях бензиновых и дизельных двигателей с системой подачи топлива инжекторного типа. Форсунка является конечным звеном системы и непосредственно подает распыленное топливо дозированными порциями от топливного насоса в двигатель.

Форсунка характеризуется:

- Временем срабатывания на открытие и закрытие.

- Дальностью распыления и углом распыляющего конуса (факела).

- Мелкостью распыления вещества в факеле.

- Динамикой и цикличностью подачи.

Конструкция форсунки состоит из сопла, электромагнитного клапана с иглой для регулировки и двух каналов. По одному каналу подается распыляемое вещество (топливо, газ или вода), а по второму «носитель» – воздух, за счет которого вещество распыляется ровным факелом. Соединение компонентов двух каналов образует воздушно-топливную смесь.

Виды и отличия форсунок

Классифицируют форсунки по типу подачи:

- Механические.

- Электромагнитные.

- Электрогидравлические.

- Пьезоэлектрические.

Используется электромагнитная форсунка с бензиновым двигателем. Работает форсунка с помощью программы, зашитой в электронном блоке. Этот блок подает напряжения на обмотку клапана. Возбуждаемое электромагнитное поле отжимает пружину и поднимает клапан с иглой. Через свободное сопло впрыскивается топливо. Напряжение снижается и игла опускается на седло.

Электрогидравлическая форсунка работает в дизельных двигателях. Базовыми узлами конструкции являются два дросселя: впускной и сливной, электромагнитный клапан и камера управления. У данного типа форсунок прижим иглы к седлу обеспечивает давление топлива. С блока управления идет сигнал и через сливной дроссель из камеры управления топливо поступает в сливную магистраль. Впускной дроссель задерживает выравнивание давления в камере управления и подающей магистрали. Усилие прижима на поршне уменьшается и клапан открывается, топливо подается.

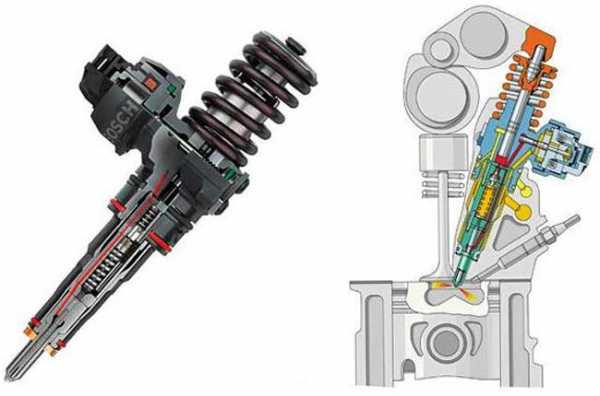

Пьезоэлектрическая форсунка считается наилучшей конструкцией для впрыска и применяется в дизельных двигателях. Основное ее достоинство в скорости срабатывания, превышающей скорость электромагнитного клапана в 4 раза. За счет этого обеспечивается точное дозирование подаваемого топлива и возрастает число впрысков в течение цикла.

В корпус форсунки вмонтирован пьезоэлемент, обеспечивающий управление, Устройство состоит из толкателя, клапана переключения, иглы и пьезоэлемента, собранных в одном корпусе. В закрытом положении давление топлива прижимает иглу к седлу, подобно устройству электрогидравлической форсунки.

Под действием напряжения, поступающего на пьезоэлемент происходят колебания длины пьезокристала, что связано с усилием на поршне толкателя. Регулировочный клапан смещается, топливо уходит в сливную магистраль. Происходит разрежение давления и игла поднимается, освобождая сопло. Порция топлива подается в двигатель.

Объем порции топлива зависит от времени воздействия на пьезоэлемент и давления в топливной рампе.

Инжектор

Инжектор (Inject–вдувать, впрыскивать) – это по сути форсунка, то есть устройство распыления топлива или составлющая инжекторной системы, подающей топливо методом впрыска в двигателях внутреннего сгорания. Инжектором еще называют всю систему впрыска.

Инжектор включает в себя несколько форсунок, установленных под каждым цилиндром. Они объединены с помощью топливной рампы, соединенной с бензонасосом.

Работу системы контролируют датчики и передают сведения в электронный блок управления, регулирующий открытое и закрытое положение форсунок. Цикличное наполнение в цилиндрах контролирует датчик массового наполнения. Он следит за расходом воздуха и в соответствии с этим рассчитывает наполнение цилиндра. Датчик, контролирующий температуру охлаждающей жидкости следит за включением электровентилятора и подачей топлива.

Типы систем впрыска разделяют в зависимости от места подачи горючего и числа сопел:

- Одноточечные или моновпрыск.

- Многоточечные или распределенные.

- Прямые или непосредственные.

Одноточечный(центральный) впрыск обеспечивает одной форсункой все цилиндры. Многоточечный, когда к каждому цилиндру подведена своя форсунка. При непосредственном типе горючее через форсунки попадает прямо в цилиндры.

Самым простым считается одноточечный впрыск, потому что имеет мало электроники, но и менее эффективный.

Многоточечная система осуществляет более мощный впрыск. Самая экономичная и сложная система. Установка такой системы повышает производительность двигателя на 10%. Основные ее преимущества в автоматической настройке и точном наполнении цилиндров. Двигатель разгоняется благодаря этому гораздо быстрее. Близкое расположение впускных клапанов уменьшает потери на оседание и подача топлива осуществляется рационально.

Вывод

Инжектор и форсунка выполняют одинаковое действие, периодически подают порцию вещества. Их иногда даже объединяют в одно понятие. Понятие инжектора больше связано с автомобильной тематикой.

Различие между инжектором и форсункой в том, что форсунка это элемент в системе подачи топлива. А инжектор является более широким названием всей системы впрыска.

vchemraznica.ru

его достоинства, виды, конструктивные особенности

Сейчас практически на любом бензиновом моторе легкового автомобиля, используется инжекторная система питания, которая пришла на смену карбюратору. Инжектор благодаря ряду рабочих характеристик превосходит карбюраторную систему, поэтому он является более востребованным.

Содержание статьи

Немного истории

Активно устанавливаться такая система питания на автомобилях стала со средины 80-х годов, когда начали вводиться нормы экологичности выбросов. Сама идея инжекторной системы питания появилась значительно раньше, еще в 30-х годах. Но тогда основная задача крылась не в экологичном выхлопе, а повышении мощности.

Первые инжеторные системы применялись в боевой авиации. На то время, это была полностью механическая конструкция, которая вполне неплохо выполняла свои функции. С появлением реактивных двигателей, инжекторы практически перестали использоваться в военной авиатехнике. На автомобилях же механический инжектор особо распространения не получил, поскольку он не мог полноценно выполнять возложенные функции. Дело в том, что режимы двигателя автомобиля меняются значительно чаще, чем у самолета, и механическая система не успевала своевременно подстраиваться под работу мотора. В этом плане карбюратор выигрывал.

Но активное развитие электроники дало «вторую жизнь» инжекторной системе. И немаловажную роль в этом сыграла борьба за уменьшение выброса вредных веществ. В поисках замены карбюратору, который уже не соответствовал нормативам экологичности, конструкторы вернулись к инжекторной системе, но кардинально пересмотрели ее работу и конструкцию.

Чем хорош инжектор

Инжектор дословно переводится как «впрыскивание», поэтому второе название его – система впрыска. Если в карбюраторе топливо подмешивалось к воздуху за счет разрежения, создаваемого в цилиндрах мотора, то инжекторной системе бензин подается принудительно. Это самое кардинальное различие между этими системами.

Достоинствами инжекторных систем, относительно карбюраторных, такие:

- Экономичность расхода;

- Лучший выход мощности;

- Меньшее количество вредных веществ в выхлопных газах;

- Легкость пуска мотора при любых условиях.

И достигнуть этого всего удалось благодаря тому, что бензин подается порционно, в соответствии с режимом работы мотора. Из-за такой особенности в цилиндры мотора поступает топливовоздушная смесь в оптимальных пропорциях. В результате, практически на всех режимах работы силовой установки в цилиндрах происходит максимально возможное сгорание топлива с меньшим содержанием вредных веществ и повышенным выходом мощности.

Видео: Принцип работы системы питания инжекторного двигателя

Виды инжекторов

Первые инжекторы, которые массово начали использовать на бензиновых моторах все еще были механическими, но у них уже начал появляться некоторые электрические элементы, способствовавшие лучшей работе мотора.

Современная же инжекторная система включает в себя большое количество электронных элементов, а вся работа системы контролируется контроллером, он же электронный блок управления.

Всего существует три типа инжекторных систем, различающихся по типу подачи топлива:

- Центральная;

- Распределенная;

- Непосредственная.

1. Центральная

Центральная инжекторная система сейчас уже является устаревшей. Суть ее в том, что топливо впрыскивается в одном месте – на входе во впускной коллектор, где оно смешивается с воздухом и распределяется по цилиндрам. В данном случае, ее работа очень схожа с карбюратором, с единственной лишь разницей, что топливо подается под давлением. Это обеспечивает его распыление и более лучшее смешивание с воздухом. Но ряд факторов мог повлиять на равномерную наполняемость цилиндров.

Центральная система отличалась простотой конструкции и быстрым реагированием на изменение рабочих параметров силовой установки. Но полноценно выполнять свои функции она не могла Из-за разности наполнения цилиндров не удавалось добиться нужного сгорания топлива в цилиндрах.

2. Распределенная

Распределенный впрыск топлива

Распределенная система – на данный момент самая оптимальная и используется на множестве автомобилей. У этого инжектора топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

Благодаря такой конструкции, удается добиться соблюдения пропорций топливовоздушной смеси для обеспечения нужного горения. Автомобили с такой системой являются более экономичными, но при этом выход мощности – больше, да и окружающую среду они загрязняют меньше.

К недостаткам распределенной системы относится более сложная конструкция и чувствительность к качеству топлива.

3. Непосредственная

Система непосредственного впрыска топлива

Система непосредственного впрыска на данный момент – самая совершенная. Она отличается тем, что топливо впрыскивается непосредственно в цилиндры, где уже и происходит смешивание его с воздухом. Эта система по принципу работы очень схожа с дизельной. Она позволяет еще больше снизить потребление бензина и обеспечивает больший выход мощности, но она очень сложная по конструкции и очень требовательна к качеству бензина.

Конструкция и принцип работы инжектора

Поскольку система распределенного впрыска – самая распространенная, то на именно на ее примере рассмотрим конструкцию и принцип работы инжектора.

Условно эту систему можно разделить на две части – механическую и электронную. Первую дополнительно можно назвать исполнительной, поскольку благодаря ей обеспечивается подача компонентов топливовоздушной смеси в цилиндры. Электронная же часть обеспечивает контроль и управление системой.

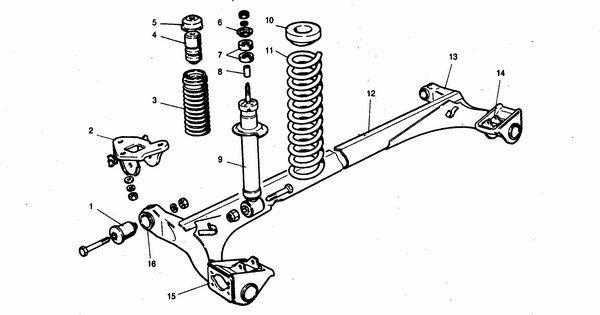

Механическая составляющая инжектора

Система питания автомобилей ВАЗ 2108, 2109, 21099

К механической части инжектора относится:

- топливный бак;

- электрический бензонасос;

- фильтр очистки бензина;

- топливопроводы высокого давления;

- топливная рампа;

- форсунки;

- дроссельный узел;

- воздушный фильтр.

Конечно, это не полный список составных частей. В систему могут быть включены дополнительные элементы, выполняющие те или иные функции, все зависит от конструктивного исполнения силового агрегата и системы питания. Но указанные элементы являются основными для любого инжектора распределенного впрыска.

Видео: Инжектор

Принцип работы инжектора

Что касается назначения каждого из них, то все просто. Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенной со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Раньше форсунки были полностью механическими, и срабатывали они от давления топлива. Все просто – при достижении определенного значения давления топливо, преодолевая усилие пружины форсунки, открывало клапан подачи и впрыскивалось через распылитель.

Устройство электромагнитной форсунки

Современная же форсунка – электромагнитная. В ее основе лежит обычный соленоид, то есть проволочная обмотка и якорь. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

Электронная составляющая

Основным элементом электронной части системы является электронный блок, состоящий из контролера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд . Это датчик, который определяет остатки несгоревшего воздуха в выхлопных газах. На основе показаний лямбда-зонда ЭБУ оценивает как соблюдается смесеобразование в необходимых пропорциях. Устанавливается в выпускной системе авто.

- Датчик массового расхода воздуха (аббр. ДМРВ). Этим датчиком определяется количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами. Расположен в корпусе воздушного фильтрующего элемента;

- Датчик положения дроссельной заслонки (аббр. ДПДЗ). Этот датчик подает сигнал о положении педали акселератора. Установлен в дроссельном узле;

- Датчик температуры силовой установки. На основе показаний этого элемента регулируется состав смеси в зависимости от температуры мотора. Располагается возле термостата;

- Датчик положения коленчатого вала (аббр. ДПКВ). На основе показаний этого датчика определяется цилиндр, в который необходимо подать порцию топлива, время подачи бензина, и искрообразование. Установлен возле шкива коленчатого вала;

- Датчик детонации. Необходим для выявления образования детонационного сгорания и принятия мер для его устранения. Расположен на блоке цилиндров;

- Датчик скорости. Нужен для создания импульсов, по которым высчитывается скорость движения авто. На основе его показаний делается корректировка топливной смеси. Установлен на коробке передач;

- Датчик фаз. Он предназначен для определения углового положения распредвала. На некоторых автомобилях может отсутствовать. При наличии этого датчика в двигателе выполняется фазированный впрыск, то есть, импульс на открытие поступает только для конкретной форсунки. Если этого датчика нет, то форсунки работают в парном режиме, когда сигнал на открытие подается сразу на две форсунки. Установлен в головке блока;

Теперь коротко от том, как все работает. Элекробензонасос заполняет всю систему топливом. Контролер получает показания от все датчиков, сравнивает их с данными, занесенными в блок памяти. При несовпадении показаний, он корректирует работу системы питания так, чтобы добиться максимального совпадения получаемых данных с занесенными в блок памяти.

Что касается подачи топлива, то на основе данных от датчиков, контролером высчитывается время открытия форсунок, чтобы обеспечить оптимальное количество подаваемого бензина для создания топливовоздушной смеси в необходимой пропорции.

При поломке какого-то из датчиков, контролер переходит в аварийный режим. То есть, он берет усредненное значение показаний неисправного датчика и использует их для работы. При этом возможно изменение функционирование мотора – увеличивается расход, падает мощность, появляются перебои в работы. Но это не касается ДПКВ, при его поломке, двигатель функционировать не может.

Поделитесь с друзьями:

avtomotoprof.ru

Инжектор - принцип работы

Инжектор - принцип работы

Инжектор (или форсунка) нужен для точечной подачи топлива в двигатель, его распыления в камере сгорания, а так же образования воздушно-топливной смеси.

Инжектор пришел на смену карбюратору из-за несостоятельности последнего. На современных машинах форсунка используется повсеместно, причем как на бензиновых, так и на дизельных движках.

Виды инжекторов

В зависимости от способа подачи топлива в двигатель различают три вида форсунок.

Электромагнитная форсунка. Подобный инжектор пользуется популярностью на бензиновых двигателях. Устройство форсунки включает сопло и электромагнитный клапан с иглой. Работа инжектора осуществляется благодаря постоянному заложенному алгоритму. Блок управления подает напряжение на обмотку клапана. Электромагнитное поле, образованное этим действием, преодолевает усилие пружины и втаскивает иглу. Освобождается сопло, через которое впрыскивается топливо. После этого напряжение уходит, игла форсунки возвращается на седло.

Электрогидравлическая форсунка. Такой инжектор используют на дизельных движках. Устройство форсунки объединяет камеру управления, дроссели (сливной и впускной), а так же электромагнитный клапан.

В начальном положении игла форсунки прижата давлением топлива на поршень к седлу, клапан закрыт и обесточен. Затем из электронного блока управления подается команда на клапан, он открывает сливной дроссель. Через него топливо вытекает в сливную магистраль из камеры управления. Впускной же дроссель препятствует скорому выравниванию давлений во впускной магистрали и камере управления. Вследствие этого давление на поршень падает, а на иглу не меняется, поэтому и происходит впрыск топлива.

Пьезоэлектрическая форсунка. Быстрота срабатывания, точность дозировки впрыскиваемого топлива, а так же возможность его многократного впрыска: все эти параметры позволяют назвать пьезоэлектрический инжектор лучшей форсункой из имеющихся устройств на данный момент. Сделана форсунка на основе пъезокристалла, включает в себя переключающий клапан, иглу, толкатель.

Работа пьезоэлектрического инжектора основана на принципе гидравлики. В начальном положении игла сидит на седле с помощью высокого топливного давления. На пьезоэлемент подается электрический сигнал, что увеличивает его длину. Усилие переходит на поршень, раскрывается переключающий клапан и топливо подается в сливную магистраль. Игла поднимается за счет разницы давлений в нижней части и собственно на иглу, происходит впрыск топлива в двигатель.

Принцип работы инжектора

Наука далеко шагнула вперед, и в отличие от движков старого типа, под каждый из цилиндров ставят отдельный инжектор. Они соединяются между собой топливной рампой, а за каждой из форсунок находится топливо, которое под давлением подает электронный бензонасос. Инжектор оборудован электромагнитным клапаном. Когда он открывается, топливо впрыскивается либо в коллектор, либо в цилиндр, если стоит система прямого впрыска. Чем дольше клапан остается раскрытым, тем больше топлива попадает в цилиндр, и тем выше будут обороты движка. В современных авто за эту систему отвечает электроника. Электронный блок работает на основании сведений от множества датчиков (о них мы расскажем ниже). Эта информация позволяет настраивать двигатель в соответствии с любой нагрузкой, при любой температуре и при любых его оборотах.

Наука далеко шагнула вперед, и в отличие от движков старого типа, под каждый из цилиндров ставят отдельный инжектор. Они соединяются между собой топливной рампой, а за каждой из форсунок находится топливо, которое под давлением подает электронный бензонасос. Инжектор оборудован электромагнитным клапаном. Когда он открывается, топливо впрыскивается либо в коллектор, либо в цилиндр, если стоит система прямого впрыска. Чем дольше клапан остается раскрытым, тем больше топлива попадает в цилиндр, и тем выше будут обороты движка. В современных авто за эту систему отвечает электроника. Электронный блок работает на основании сведений от множества датчиков (о них мы расскажем ниже). Эта информация позволяет настраивать двигатель в соответствии с любой нагрузкой, при любой температуре и при любых его оборотах.

Теперь поговорим об основных датчиках, координирующих работу инжектора. Одним из них является датчик температуры охлаждающей жидкости. Он отвечает за коррекцию подачи топлива и управление электрическим вентилятором. В случае поломки датчик перестанет подавать данные в блок, а двигатель будет работать согласно запрограммированным данным. Они берутся из таблиц и полностью зависят от времени работы движка.

Далее рассмотрим датчик массового наполнения. Он регулирует цикловое наполнение цилиндра. Это устройство рассчитывает массовый расход воздуха и переводит это число в цикловое наполнение. При выходе датчика из строя, расчет наполнения будет проходить по аварийным таблицам, а данные датчика – игнорироваться.

Далее рассмотрим датчик массового наполнения. Он регулирует цикловое наполнение цилиндра. Это устройство рассчитывает массовый расход воздуха и переводит это число в цикловое наполнение. При выходе датчика из строя, расчет наполнения будет проходить по аварийным таблицам, а данные датчика – игнорироваться.

Датчик кислорода вычисляет концентрацию кислорода в выхлопных газах. Эти сведения электронный блок употребляет для корректировки топливных объемов. Но не все системы оборудованы этим устройством. Датчик устанавливают в системы Евро 2 и Евро 3, в зависимости от норм токсичности.

Датчик дроссельной заслонки регулирует положение заслонки в зависимости от циклового наполнения и оборотов движка. Этот датчик уменьшает нагрузку на двигатель.

Датчик детонации контролирует детонацию. В его функции входит запуск автоматического гашения детонации и корректировка угла опережения зажигания.

Датчик коленвала – единственное устройство, при выходе из строя которого система не заработает, соответственно, машина не заведется. При выключении остальных датчиков автомобиль поедет, и можно добраться до СТО самостоятельно.

Конечно же, в этом списке не все датчики инжектора, но основные мы перечислили. К тому же, их количество и комплектация зависят от системы впрыска и основных норм токсичности.

История появления инжекторов

На дворе были 70-е и автомобилисты особо не задумывались о вопросах экологии и экономии. Бензин был дешевый, и многолитровые автомобили употребляли его в неограниченных количествах. Воздух был чище, а природные залежи нефти казались неистощимыми. Но ситуация менялась. Новые промышленные предприятия загрязняли окружающую среду, к этому добавлялись и выхлопные газы автомобиля. К тому же, неожиданно возник нефтяной кризис. И люди стали искать из этого выход.

Перед конструкторами встали два вопроса: как снизить расход бензина и как уменьшить выбросы в окружающую среду. Для того чтобы понять, что привело их к инжектору, рассмотрим устройство карбюратора. В ДВС сгорает рабочая смесь, состоящая из топлива и бензина. Для её полного сгорания соотношение веществ нужно привести к 14,7:1. Эта смесь является стехиометрической, то есть, нормальной. Если же в этой смеси уменьшить объем воздуха, то она станет называться богатой. В двигателе она сгорает не полностью, а её ядовитые остатки выбрасываются в атмосферу. Именно эта богатая смесь образуется в карбюраторах при разгоне и торможении машины, а так же при работе на холостом ходу. К тому же, в карбюраторных двигателях повышенный расход топлива: во время его пути из карбюратора в цилиндр на стенках впускного коллектора оседает около 30% рабочей смеси.

Зная эти минусы, конструкторы должны были разработать топливную систему с точной подачей топлива и полным его сгоранием. Но карбюратору это было не под силу, т.к. в его основе лежит механическое устройство. Поэтому нужно было изобретать новую систему, а не усовершенствовать старую. И тогда конструкторы пришли к идее о системе впрыска. Она обеспечивает точную подачу бензина, а чем меньше размер «капель», тем лучше они соединяются с воздухом. Рабочая смесь выходит однородной и лучше сгорает в двигателе. Для снижения выброса отходов, в топливную инжекторную систему стали устанавливать каталитический нейтрализатор. Но возникала новая проблема. Катализатор – система нежная и дорогая. Он устанавливался в выхлопной части системы, а из-за изменения параметров системы впрыска, связанных с износом, в катализатор попадало топливо. Там оно догорало и выводило катализатор из строя. Поэтому конструкторы установили в систему датчики, управляющие впрыском и составом топлива. Для того чтобы ими руководить, потребовался электронный блок управления. Такая система с интеллектуальным управлением появилась в 1973 году.

ukrautoportal.com

Разбираем принцип работы и устройство инжектора

Здравствуйте, уважаемые автолюбители! Как «железный конь пришел на смену деревенской лошадке», также и инжекторная система впрыска топлива, пришла на смену карбюраторам в автомобилях.

О преимуществах и недостатках систем подачи топлива, пусть спорят специалисты, а задача владельца автомобиля иметь представление о том, что такое инжектор, как устроен инжектор автомобиля.

И не обязательно устройство и принцип работы инжектора вам понадобится для того, чтобы ремонтировать его своими руками. Но, знать о том, как работает и из чего состоит инжектор автомобиля, нужно. Хотя бы для того, чтобы недобросовестные мастера автосервисов не пытались «нагреть» руки на вашем незнании своего авто.

Инжектор, как революция в автомобилестроении

Работа инжектора и форсунки

Работа инжектора и форсунки Что такое инжектор автомобиля? Инжектором (лат. injicio, фр. Injecteur, англ. Injector – выбрасываю) – называется форсунка, как распылитель газа или жидкости (топлива) в двигателях, либо часть инжекторной системы подачи (впрыска) топлива в двигателях внутреннего сгорания.

Годом рождения инжекторной системы впрыска считается 1951, когда компания Bosch оснастила ею 2-х тактный двигатель купе Goliath 700 Sport. Затем, в 1954 году, эстафету подхватил Mercedes-Benz 300 SL.

Массовое, серийное внедрение инжекторных систем впрыска топлива началось в конце 70-х годов прошлого века. Работа инжектора, по своим эксплуатационным характеристикам, во многом превосходила работу карбюраторной подачи топлива.

Как результат: первое десятилетие 21 века практически завершило вытеснение карбюраторов. Современные авто снабжаются в основном системами распределенного и прямого электронного впрыска.

Принцип работы инжектора в системе подачи топлива

Fuel Injection System (система впрыска топлива) осуществляет подачу топлива посредством прямого впрыска при помощи форсунки (инжектора) в цилиндр двигателя либо во впускной коллектор. Соответственно, автомобили, оснащенные такой системой, носят название инжекторные.

Классификация инжекторного впрыска зависит от того, какой принцип действия инжектора, а также по месту установки и количеству инжекторов.

Центральный впрыск топлива (моновпрыск) осуществляет впрыск посредством одной форсунки на все цилиндры двигателя. Инжектор, как правило, располагается на впускном коллекторе (на месте карбюратора). Система моновпрыска на сегодняшнее время не пользуется популярностью у автомобилестроителей.

Основная масса современных серийных автомобилей, снабжена системой распределенного впрыска топлива. То есть, отдельная форсунка отвечает за свой цилиндр.

Система распределенного впрыска топлива, классифицируется по типам:

- одновременный – все форсунки системы подают топливо одновременно во все цилиндры,

- попарно-параллельный – тип впрыска, когда происходит парное открытие форсунок: одна открывается перед циклом впуска, другая, перед циклом выпуска. Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива,

- фазированный - тип впрыска, когда каждый инжектор открывается перед тактом впуска,

- прямой – тип впрыска, происходящий непосредственно в камеру сгорания.

Принцип работы инжектора основывается на использовании сигналов микроконтроллера, который в свою очередь получает данные от датчиков.

Схема работы инжектора

Если не влазить в дебри «электронного мозга» нашего автомобиля, то схема работы инжектора выглядит следующим образом. На многочисленные датчики поступает информация о: вращении коленвала, о расходе воздуха, о том, какая температура охлаждающей жидкости двигателя, о дроссельной заслонке, о детонации в двигателе, о расходе топлива, о скоростном режиме, о напряжении бортовой сети авто и так далее.

Контроллер, получая данную информацию о параметрах автомобиля, производит управление системами и приборами, в частности: подачей топлива, системой зажигания, регулятором холостого хода, системой диагностики и так далее. Изменение рабочих параметров инжекторной системы впрыска меняется систематически, исходя из полученных данных.

Устройство простейшего инжектора

Инжектор включает в себя такие исполнительные элементы, как:

- бензонасос (электрический),

- ЭБУ (контроллер),

- регулятор давления,

- датчики,

- форсунка (инжектор).

Соответственно, схема инжектора: электробензонасос подает топливо, регулятор давления поддерживает разницу давления в инжекторах (форсунках) и воздухом впускного коллектора. Контроллер, обрабатывает информацию от датчиков: температуры, детонации, распредвала и коленвала, и управляет системами зажигания, подачи топлива и так далее.

Всем хороша инжекторная система впрыска топлива, но и она не обошлась без своих особенностей. Приверженцы карбюраторов, называют их недостатками. Особенностями инжектора смело можно назвать: достаточно высокая стоимость узлов инжектора, низкая ремонтопригодность, высокие требования к качеству и составу топлива, необходимость специального оборудования для диагностики, и высокая стоимость ремонтных работ.

Теперь, перейдем от рассказа о том, как работает и выглядит инжектор к наглядному пособию. Вы увидите на видео, принцип работы инжектора, и вам сразу же станет понятно всё, о чем написано выше.

cartore.ru

Инжектор: принцип работы

Инжектор (форсунка) – это элемент системы впрыска горючей смеси в двигатель транспортного средства. Иногда под понятием «инжектор» подразумевается вся система впрыска топлива.

Его предназначение – подача топлива дозами к двигателю, распыление топлива, приготовление воздушно-топливной смеси. Сегодня инжекторы устанавливают в системы впрыска двигателей большинства современных автомобилей, и бензиновых, и дизельных.

Его предназначение – подача топлива дозами к двигателю, распыление топлива, приготовление воздушно-топливной смеси. Сегодня инжекторы устанавливают в системы впрыска двигателей большинства современных автомобилей, и бензиновых, и дизельных.

1. Виды инжекторов

Различают такие виды инжекторов по способу впрыска горючей смеси:

Электромагнитные.

Электрогидравлические.

Пьезоэлектрические.

Рассмотрим более детально каждый из видов.

Электромагнитный инжектор – обычно, такие инжекторы ставят на бензиновые двигатели (также и на те, что имеют систему непосредственного впрыска). Устройство этого типа инжекторов очень простое и включает сопло, электромагнитный клапан и иглу.

Процесс работы электромагнитного инжектора можно описать следующим образом. В нужный момент электронный блок подаёт напряжение на обмотку клапана. Создаётся электромагнитное поле, преодолевающее силу пружины и втягивающее якорь с иглой, что освобождает сопло. Потом производится впрыск топлива. Во время исчезновения напряжения, игла инжектора возвращается в исходное положение с помощью пружины.

Электрогидравлический инжектор – обычно, используют в дизельных двигателях (также в тех, которые оборудованы системой для впрыска Common Rail). Конструкция такого инжектора соединяет электромагнитный клапан, камеру управления, дроссели (впускной и сливной).

Электрогидравлические инжекторы работают на основе использования давления топлива во время впрыска и при его прекращении. По умолчанию клапан закрыт, а игла прижата к седлу давлением топлива на поршень. При этом впрыск не происходит, а давление на игле будет меньше давления, передаваемого на поршень. По сигналу из электронного блока открывается сливной дроссель, так как срабатывает электромагнитный клапан.

Топливо при этом течёт в сливную магистраль, а впускной дроссель не может быстро выровнять давление во впускной магистрали и камере управления. Из-за этого снижается давление на поршень. Что касается давления на иглу, то оно не меняется. Под действием такого давления игла поднимается и топливо впрыскивается.

Пьезоэлектрический инжектор – на сегодня это самый продвинутый прибор для впрыска топлива. Такой вид инжекторов устанавливают на дизельных двигателях с системой Common Rail. Они управляются с использование пьезоэффекта, основанном на том, что длина пьезокристалла меняется под напряжением.

Конструктивно пьезоэлектрический инжектор из пьезоэлемента и толкателя (переключает клапан и иглу в корпусе).

В основе работы этого вида инжекторов использован гидравлический принцип. В начальном положении игла за счёт давления топлива, посажена на седло. Когда на пьезоэлемент поступает сигнал, то его длина увеличивается, и он даёт усилие на толкатель, при чём происходит открытие клапана, и топливо идёт в сливную магистраль. Давление на иглу в верхней части падает, а за счёт давления в нижней части, игла поднимается и топливо впрыскивается. Количество топлива, которое нужно впрыснуть, определяется исходя из давления топлива в топливной рампе и длительности действия на пьезоэлемент.

Пьезоинжекторы срабатывают быстрее в четыре раза, нежели электромагнитные, что даёт возможность многократно впрыска в один цикл и точечной дозировки топлива.

Системы впрыска топлива в зависимости от количества инжекторов и мест подачи топлива подразделяются на такие виды:

Одноточечные (моновпрыск) – во впускном коллекторе предусмотрено всего один инжектор на все цилиндры.

Многоточечные (распределённые) – у каждого отдельного цилиндра присутствует индивидуальный инжектор, осуществляющий подачу топлива коллектору.

Непосредственные (прямого впрыска) – подача топлива осуществляется прямо в цилиндры при помощи инжекторов. Системы непосредственного впрыска дают самый лучший результат работы двигателя

2. Основные элементы инжекторной системы и принцип работы

Инжекторная система состоит из таких элементов:

Электрический бензонасос (осуществляет подачу топлива на инжектор).

Регулятор давления (даёт возможность поддерживать разницу в давлении на инжекторах и воздуха впускного коллектора).

Контроллер (делает обработку информации от разных датчиков и управляет системой зажигания и подачи топлива).

Датчики (передают контроллеру необходимую информацию для работы всей системы; в систему входят датчики детонации, температуры, коленчатого вала и т. д.). Инжектор (осуществляет впрыск топлива в двигательную систему).

Главными составляющими инжектора являются топливный фильтр, пружина, якорь, игла, штифт, электромагнитная обмотка, корпус, электрический контакт и уплотнительное кольцо. Самый важный элемент инжектора (форсунки) – сопло.

Рассмотрим принцип работы инжекторной системы.

Бензонасос создаёт давление и топливо, под этим давлением, подаётся на инжекторы. Клапан инжектора открывается и топливо попадает в коллектор (либо сразу в цилиндр, если впрыск прямой). Чем дольше клапан находится в открытом состоянии, тем большее количество топлива впрыскивается в цилиндр и, тем выше будут обороты двигателя. Длительностью открытия клапана управляет контроллер на основе информации, полученной из датчиков.

Эти датчики собирают информацию о всех параметрах работы двигателя – оборотах коленвала, температуре жидкости для охлаждения, расходе воздуха, скорости движения автомобиля, степени открытия дросселя, детонации, напряжении бортовой сети и других. Вся эта информация помогает выбрать самый оптимальный режим работы двигателя в любых условиях нагрузки.

За инжектором обязательно нужно ухаживать, чтобы он исправно работал. Во-первых, его регулярно нужно промывать (каждые 20-25 тыс. км), а во-вторых – заправлять автомобиль качественным бензином. Если долго не промывать инжектор, он может закоксоваться и тогда его вовсе придётся поменять. Содержание в топливе примесей и смол также не пойдёт на пользу инжекторам.

3. Краткая история инжектора

Принципы работы двигателя с инжекторной системой были известными ещё в конце 19 века, но ввиду сложной конструкции о таких двигателях долгое время не вспоминали.

Применение инжекторов в системах впрыска обусловил топливный кризис в 70-х годах и всеобщее внимание к окружающей среде в 80-х годах прошлого века. Карбюраторные двигатели выбрасывали в воздух очень много вредных отработанных веществ из-за сильного обогащения горючей смеси. Для уменьшения количества этих выбросов нужно было полностью менять двигательную систему.

Считается, что инжекторная система впрыска топлива родилась в 1951 году, когда корпорация Bosch установила такую систему на двухтактный двигатель Goliath 700 Sport. В 1954 году подобную систему установили на Mercedes-Benz 300 SL. А в 1967 году создали первый инжектор с электронным управлением.

Первые инжекторные двигатели были очень капризными и имели сложную механику. Зато такие отличались экологичностью и тяговитостью, а по своим характеристикам во многих аспектах превосходили карбюраторные системы.

Массовое же внедрение инжекторов началось с конца 70-х годов 20 века. Настоящий же «золотой век» инжекторов наступил в конце 20-го века с приходом электроники в автомобилестроение.

Массовое же внедрение инжекторов началось с конца 70-х годов 20 века. Настоящий же «золотой век» инжекторов наступил в конце 20-го века с приходом электроники в автомобилестроение.

Сегодня двигатели с карбюраторными системами уже стали архаизмом. Современные транспортные средства оснащаются инжекторными системами впрыска топлива. Первые десять лет 21-го века почти завершили вытеснение карбюраторов в пользу инжекторов.

4. Плюсы и минусы инжекторов

Плюсы инжекторных систем:

Уменьшают расходы топлива благодаря правильной дозировке топлива.

Выхлопные газы с такими системами менее токсичны вследствие верно приготовленной воздушно-топливной смеси.

Повышают мощность двигателя на 8-10% (цилиндры наполняются более объёмно, а угол опережения зажигания установлен оптимально).

Система в автоматическом режиме корректирует параметры смеси при изменении нагрузок.

Не зависит от погодных условий.

Легко приводится в действие.

Минусы инжекторных систем:

Минусы инжекторных систем:

Невысокая ремонтопригодность элементов системы в случае её поломки.

Высокая стоимость отдельных узлов системы и её ремонта.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today