Протяжка коренных и шатунных вкладышей

Сборка и установка шатунно-поршневой группы

Установка маслосъемного кольца

Установите расширитель маслосъемного кольца в канавку под кольцо в поршне.

|

ПРИМЕЧАНИЕ Убедитесь, что зазоры в замках скребков и расширителя расположены, как показано на рисунке. |

Новые детали (расширитель и скребки) имеют цветовую метку в соответствии со своими размерами (см. соответствующую таблицу).

Установите верхний скребок маслосъемного кольца. Для установки верхнего скребка, сначала установите один конец скребка в поршневую канавку, затем заведите остальную часть скребка пальцем, как показано на рисунке.

|

ВНИМАНИЕ Не используйте экспандер поршневых колец. В отличие от других частей поршневых колец скребок маслосъемного кольца может сломаться при его расширении экспандером. |

Установите нижний скребок маслосъемного кольца таким же образом, как и верхний.

Проверьте правильность установки маслосъемного кольца, состоящего из трех деталей. При правильной установке маслосъемного кольца, оно должно плавно вращаться в любом направлении.

Таблица цветовых меток размеров маслосъемных колец

Установка компрессионных колец №1 и №2

Экспандером для компрессионных колец установите компрессионные кольца №1 и №2 идентификационной маркировкой вверх.

|

ПРИМЕЧАНИЕ Каждое компрессионное кольцо имеет размерную и идентификационную метки, выполненную штамповкой на концах кольца. При установке расположите кольцо так, чтобы метка была сверху (см. таблицу). |

Подбор вкладышей шатунного подшипника

При замене вкладышей шатунного подшипника подбирайте их по приведенным ниже таблицам в соответствии с размерной группой (символьными или цветовыми метками) коленчатого вала и размерной группой (символьными или цветовыми метками) вкладышей шатунного подшипника.

Номинальный диаметр отверстия нижней головки шатуна: 48,000–48,015 мм.

Таблица для подбора вкладышей шатунных подшипников (двигатель 4G63-7)

Таблица для подбора вкладышей шатунных подшипников (двигатель 4G64)

Таблица для подбора вкладышей шатунных подшипников (двигатель 4G69)

|

ВНИМАНИЕ Метка размерной группы шатунной шейки коленчатого вала нанесена только на деталь, поставляемой как запасная часть. |

Установка поршня и шатуна в сборе

Смажьте тонким слоем моторного масла поверхности поршня и поршневых колец.

Расположите замки компрессионных колец и маслосъемного кольца (расширителя и скребков), как показано на рисунке.

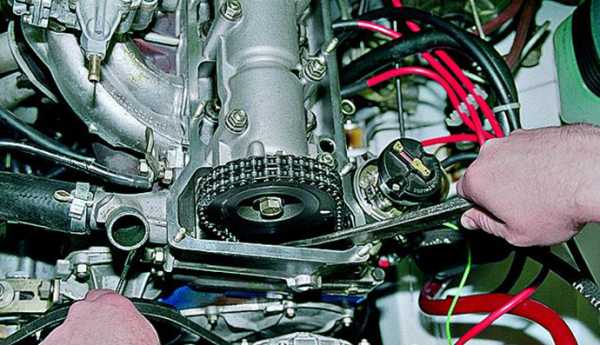

Проверните коленчатый вал таким образом, чтобы шатунная шейка вала встала посередине отверстия цилиндра.

Используйте подходящие протекторы для резьбовых элементов болтов шатунов перед установкой поршня с шатуном в сборе в отверстие цилиндра. Это позволит избежать повреждений рабочей зоны шеек коленчатого вала.

С помощью специального приспособления для сжатия колец, установите поршень с шатуном в сборе в отверстие цилиндра блока.

|

ВНИМАНИЕ Поршень с шатуном в сборе должен быть установлен в блок цилиндров таким образом, чтобы метка на поршне была направлена к передней части двигателя (кремню привода ГРМ). |

Установка крышки шатуна и проверка осевого зазора нижней головки шатуна

Совместите соответствующие крышки с соответствующими шатунами, принимая во внимание нанесенные метки (номер цилиндра) и метод фиксации вкладышей (пазами для вкладышей). Если устанавливается новый шатун без установочных меток, то расположите пазы для фиксации вкладышей на шатуне и крышке с одной стороны.

С помощью плоского щупа измерьте осевой зазор нижней головки шатуна.

Номинальный осевой зазор: 0,10–0,25 мм.

Предельно допустимый осевой зазор: 0,40 мм.

Затяжка гаек крепления крышки шатуна

Болт и гайка крепления крышки шатуна затягиваются по «пределу текучести». Перед установкой болта убедитесь, что резьба болта/гайки не деформирована. Наличие деформации соединения болт-гайка проверяется накручиванием гайки на болт вручную до конца резьбы. Если гайка наворачивается на болт вручную с затруднением, то резьба болта деформирована, и болт необходимо заменить.

Перед установкой гайки смажьте тонким слоем моторного масла резьбовые части гайки и болта.

Наверните гайки на соответствующие болты вручную. Затем затяните каждую гайку индивидуально, чтобы убедиться, что крышка шатуна села правильно.

Попеременно затяните гайки крепления крышек указанным моментом затяжки.

Момент затяжки: 20 ±2 Н·м.

Доверните гайки крепления крышек на угол 90–94°.

|

ВНИМАНИЕ Если гайка довернута на угол менее 90°, то затяжка гаек крепления крышек будет недостаточной. Если гайка довернута на угол более 94°, то отверните гайку и повторите процедуру затяжки. |

carmanz.com

Автомат для обработки внутренней поверхности шатунных и коренных вкладышей круговой протяжкой

,Класс 49с, 8 (. № 1 9418

СССР

БИБЛИОТЕКА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

А. В. Золин

АВТОМАТ ДЛЯ ОБРАБОТКИ ВНУТРЕННИЙ ПОВЕРХНОСТИ

ПРОТЯЖКОЙ

Заявлено 1 декабря 1958 г. за № 613210/27 в Комитет по делам изобретений и открытий при Совете Министров СССР

Автоматы для обработки внутренней поверхности шатунных и коренных вкладышей круговой протяжкой, снабженные магазином и пневматическим цилиндром для подачи вкладышей из магазина к местам обработки, известны.

Недостаток применявшихся известных станков подобного рода заключается в том, что установка вкладышей в зажимное приспособление производится вручную.

В описываемом изобретении, с целью автоматического фиксирования вкладыша при его обработке круговой протяжкой, над последней расположена матрица, оформленная по наружной конфигурации вкладыша, а с одной из ее боковых сторон размещен управляемый от пневматического цилиндра прижим, воздействующий снизу на вкладыш и прижимающий его к матрице и к направляющей линейке, а для снятия фаски на продольных кромках за матрицей в направлении перемещения вкладыша в процессе его обработки установлены для снятия рельефа и фаски неподвижные резцы, над которыми размещен прижим для вкладыша.

На чертеже изображена схема расположения деталей автомата.

Автомат состоит из магазина 1 для размещения заготовок вкладышей, толкателя 2, матрицы 8, направляющих линеек 4, рычажного прижима 5 и круговой прошивки б, получающей вращение от электромотора

7 через редуктор 8, муфту выключения 9 и систему шестерен 10. Толкатель 2 и рычажный прижим 5 соединены с синхронно работающими поршнями 11 пневматических цилиндров 12. За матрицей 8 в направлении перемещения вкладыша в процессе его обработки установлены для снятия рельефа и фаски неподвижные резцы 13, над которыми размещен прижим 14 для вкладыша. Толкатель, перемещаемый поршнем 11 горизонтального пневмоцилиндра 12, подает нижнюю заготовку вкладыша из стойки магазина 1 в матрицу 3. В этот момент срабатывает поршень 11 вертикального пневмоцилиндра 12 и через рычажный прижим 5 прижи№ 19418 мает заготовку вкладыша к матрице. Муфта 9 включается и передает вращение круговой прошивке б, имеющей разновысокие зубья, расположенные на секторе 150 . Как только зубья прошивки б выйдут из контакта с вкладышем, последний освобождается от прижима 5; муфта 9 выключается, прошивка б останавливается. Затем толкатель 2 подает следующую заготовку, а обработанный вкладыш из матрицы проталкивается под прижим 14, где резцами 18 с него снимается рельеф и фаска.

При следующем цикле вкладыш проталкивается дальше, выходит из-под прижима 14 и укладывается на лоток.

Включение муфты 9 и пневмоцилиндров 12 осуществляется системой силовых реле и электропереключателей.

Предмет изобретения

Автомат для обработки внутренней поверхности шатунных и коренных вкладышей круговой протяжкой, снабженный магазином и пневматическим цилиндром для подачи вкладышей из магазина к местам обработки, отличающийся тем, что, с целью фиксирования вкладыша при его обработке круговой протяжкой, над последней расположена матрица, оформленная по наружной конфигурации вкладыша, а с одной из ее боковых сторон размещен управляемый от пневматического цилиндра прижим, воздействующий снизу на вкладыш и прижимающий его к матрице и направляющей линейке, а для снятия фаски на продольных кромках за матрицей в направлении перемещения вкладыша в процессе его обработки установлены для снятия рельефа и фаски неподвижные резцы, над которыми размещен прижим для вкладыша.

www.findpatent.ru

2.6. Проверка шатунных и коренных вкладышей

Момент затяжки: 54-59 Н м

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

Самый широкий участок стержня Plastigauge соответствует наименьшему зазору, а самый узкий участок соответствует наибольшему зазору.

10. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Номинальный зазор: 0,018-0,036 мм Максимально допустимый зазор: 0,08 мм

Момент затяжки: 54-59 Н м

Осевой люфт коленчатого вала: 0,080-0,282 мм

Толщина упорных полуколец

|

Упорное полукольцо |

Толщина, мм |

|

Номинальное |

2,500-2,550 |

|

Номинальное (+0,25) |

2,625-2,675 |

|

Номинальное (+0,50) |

2,750-2,800 |

|

Номинальное (+0,75) |

2,875-2,925 |

carmanz.com

Коленчатый вал и вкладыши - Энциклопедия по машиностроению XXL

Работы, проведенные на Горьковском автомобильном заводе ш по определению оптимальной чистоты поверхности пар — коленчатый вал и вкладыши коренных и шатунных подшипников, а также исследования [2] качества поверхностей трения и их износа говорят о том, что исходная чистота поверхности на стальных деталях существенно влияет на продолжительность приработки, износ трущихся пар и коэффициент трения. Причем, когда исходная чистота поверхности находится выше или ниже оптимальной, она отрицательно влияет как на продолжительность приработки, так и на величину износа. Одновременно, правильный выбор сочетания трущихся поверхностей не только повышает сроки службы узлов трения, но и значительно экономит мощности, затрачиваемые на трение. [c.266]Следующие испытания были проведены на машине ОУЬ, предназначенной для испытания подшипников, работающих в паре с образцами, представляющими собой шейку коленчатого вала в натуральную величину, но без кривошипов. Во время испытания создаются условия, близкие к условиям работы коленчатого вала и вкладыша авиационного мотора. Машина имеет эксцентриковое нагружающее устройство, создающее в подшипнике пульсирующую нагрузку. [c.264]

Закончив пригонку коренных подшипников, цапфы коленчатого вала и вкладыши подшипников очищают от краски, смазывают маслом и окончательно закрепляют коленчатый вал равномерным затягиванием болтов в подшипниковых опорах. [c.162]

Недостаточное давление масла Чрезмерный зазор между шатунными шейка , и коленчатого вала и вкладышами [c.81]

Зазор между коренной шейкой и вкладышами коренного подшипника. ... Зазор между шатунной шейкой коленчатого вала и вкладышами нижней головки шатуна. ...... [c.161]

Рекомендуемые ремонтные размеры шеек коленчатого вала и вкладышей их подшипников [c.163]

Чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами [c.121]

Неправильные приемы пуска приходится наблюдать нередко. Последствия их при каждом пуске незаметны, но они, накапливаясь от пуска к пуску, приводят к быстрому износу наиболее ответственных и дорогих деталей двигателя (цилиндров, поршней, поршневых колец, шеек коленчатого вала и вкладышей подшипников). [c.58]

Для двигателей ЯМЗ-236 и ЯМЗ-238 диаметральный зазор между шейкой коленчатого вала и вкладышами составляет 0,056—0,103 мм для шатунных и 0,076—0,126 мм для коренных подшипников. Наибольший допустимый зазор в подшипниках 0,2 мм. [c.379]

Увеличены зазоры между шатунной шейкой коленчатого вала и вкладыша, а также между посадочными поверхностями пальца, шатуна и поршня [c.148]

УСЛОВИЯ ТРЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ И ВКЛАДЫШЕЙ ПОДШИПНИКОВ [c.69]

Если принять величину предельной наименьшей толщины масляного слоя равной сумме высот микронеровностей рабочих поверхностей шейки коленчатого вала и вкладыша подшипника с добавкой в 2 мкм, учитывающей возможное деформирование деталей, т. е. /i p = 7 мкм, и величину А = 28 мкм, то критическая частота вращения коренной шейки коленчатого вала двигателя ЗИЛ-120 составит [c.77]

При всех обстоятельствах следует иметь в виду, что по мере увеличения зазора между шейкой коленчатого вала и вкладышем до определенного предела (0,25—0,26 мм) для двигателей ЗИЛ-120 жидкостное трение и наименьшее изнашивание достигается при более высоких частотах вращения вала. [c.82]

Зазоры между шейками коленчатого вала и вкладышами подшипников из сплава АСМ двигателя Д-54 изменялись в пределах от 0,10 до 0,16 мм вместо принятых для серийных вкладышей 0,08—0,14 мм. [c.85]

Вследствие износа шеек коленчатого вала и вкладышей подшипников увеличивается радиальный зазор вала, из-за чего начинается течь масла через сальники вала. Поверхность коленчатого вала под Сальник изнашивается неравномерно. В этом случае течь масла не устраняется и заменой сальника на новый. Надо восстановить и правильную геометрическую конфигурацию шейки под сальник. [c.195]

Большое влияние на качество сборки оказывает соблюдение точности взаимного расположения деталей в узле, механизме, агрегате. Допуски положения элементов деталей (отверстий шпоночных пазов, буртиков), соосности, параллельности, неперпендикулярности отдельных поверхностей должны выдерживаться в соответствии с чертежом при механической обработке деталей в процессе их восстановления. В процессе сборки необходимо соблюдать правильность пространственного положения деталей, обусловливаемого допускаемыми осевыми перемещениями (люфтами) деталей непараллельностью или неперпендикулярностью их осей, эксцентричностью (несоосностью), допусками на межцентровые расстояния. Сборка агрегатов автомобилей в ремонтном производстве осуществляется не только из деталей начальных размеров, но и деталей с допустимым износом. Поэтому большое значение приобретает соблюдение размерных цепей и применение компенсаторов. Известно, что осевые перемещения коленчатых и распределительных валов в ряде двигателей ограничиваются упорными шайбами (кольцами). При сборке двигателя с коленчатым валом и вкладышами ремонтных размеров упорные шайбы с. начальным размером или кольца не могут обеспечивать требуемого чертежом осевого зазора вала. В этом случае необходимо применение шайб или колец ремонтного (увеличенного) размера. Определение толщины шайб или колец ремонтного размера связано с расчетом размерных цепей соответствующего сопряжения или узла. [c.393]

В двигателе автомобиля Москвич упорным подшипником является средний коренной подшипник. Осевой зазор между шейкой коленчатого вала и вкладышем среднего коренного подшипника допускается в пределах 0,099—0,225 мм. Торец переднего подшипника со стороны распределительной шестерни должен быть в одной плоскости с торцом блока. Допустимое отклонение 0,025 мм. Момент затяжки болтов крышек коренных подшипников составляет переднего 9,7—10,5 кгм] среднего и заднего 9,0—9,7 кгм. Радиальный зазор между шейкой вала и коренным подшипником 0,05—0,10 мм. [c.494]

В табл. 37 приведены номинальные и ремонтные размеры шатунных шеек коленчатого вала и вкладышей шатуна компрессора. [c.80]

Масло, выдавливающееся из зазоров между шейками коленчатого вала и вкладышами и зазоров между пальцами и втулками прицепных шатунов, разбрызгивается шатунами внутри картера, смазывает стенки гильз цилиндров, втулки верхних головок шатунов и поршневые пальцы. Из нижнего картера дизеля масло насосом откачивается в масляный бак. [c.58]

Зазор между шейкой коленчатого вала и вкладышем ко ренного подшипника [c.518]

Увеличение зазора между шатунной шейкой коленчатого вала и вкладышами, а также между посадочными поверхностями пальца, шатуна и поршня. Наличие большого нагара на цилиндре, ослабление гаек шатунных болтов или обрыв шатуна Изношены поршневые кольца, выработка в цилиндре (эллипсность) [c.158]

Установка коленчатого вала в сборе с маховиком и сцеплением. Перед установкой коленчатого вала поверхности трения вкладышей и шеек коленчатого вала должны быть смазаны маслом. Зазор между коренными шейками коленчатого вала и вкладышами должен быть проверен поочередно у всех коренных подшипников калиброванной пластинкой из латунной фольги длиной 25 мм, шириной 12,5 мм и толщиной 0,11 мм в следующей последовательности. Установить пластинку, смазанную маслом, между вкладышем и шейкой коленчатого вала вдоль шейки, затянуть болты крышки проверяемого подшипника моментом 11 —13 кгс-м. Зазор считается нормальным, если вал провертывается рукой за противовес туго илн совсем не провертывается (при условии, что он до постановки пластинки провертывался свободно). [c.217]

ЧИСТОТА ПОВЕРХНОСТЕЙ ШЕЕК КОЛЕНЧАТОГО ВАЛА И ВКЛАДЫШЕЙ ПОДШИПНИКОВ АВТОМОБИЛЯ ГАЗ-51 [c.225]

Вкладыши нижних головок главных шатунов из стали с бронзовой заливкой. Зазор, устанавливаемый при помош,и прокладок, между шатунной шейкой коленчатого вала и вкладышем — 0,13—0,17 мщ осевой разбег — 0,2—0,4 мм. Торцы прокладок у шеек вала и у коренных подшипников залиты баббитом и должны плотно прилегать к валу. [c.485]

Чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами Проверить износ шатунных шеек и вкладышей коленчатого вала, при необходимости заменить вкладыши и перешлифовать шейки [c.79]

Чернота в отверстиях не допускается. После этого в отверстия запрессовывают штифты, диаметр которых на 0,015-0,051 мм больше размеров отверстий. Биение торца картера устраняется шабровкой. Следуют иметь в виду, что при вышеописанной проверке необходимо пользоваться неизношенными коленчатым валом и вкладышами, которые необходимо снять после замены картера. [c.150]

В нижней части блока цилиндров на пяти опорах установлен коленчатый вал 2. Благодаря сравнительно большим диаметрам коренных и шатунных шеек вала удельные нагрузки на подшипники невелики, поэтому коленчатый вал и вкладыши его подшипников имеют достаточно высокую долговечность. Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. [c.6]

V-VI Посадочные поверхности подшипников качения классов В, П и Н, а также валов и корпусов под них. Подшипниковые шейки станков нормальной точности. Подшипниковые шейки коленчатых валов и вкладыши редукторов, паровых турбин, насосов Пилиндры автомобильных двигателей. Рабочие поверхности золотниковых пар, работающих при средних давлениях. Поршни и цилиндры гидравлических устройств, насосов и компрессоров, работающих при средних давлениях и уплотненных поршневыми кольцами. Поверхности соединений втулок с цилиндрами и корпусами в гидравлических системах высокого давления, втулок с головками шатуна двигателей Шлифование, точение, хонингование, растачивание повышенной точности, развертывание, протягивание [c.124]

ПРОВЕРКА КОЛЕНЧАТОГО ВАЛА И ВКЛАДЫШЕЙ РАМОВЫХ ПОДШИПНИКОВ [c.350]

Проверка коленчатого вала и вкладышей рамовых подшипников заключается в очистке, тщательном осмотре, обмере и в выявлении трещин, возможных на этих деталях. [c.350]

Зазоры между шейками коленчатого вала и вкладышами коренных нод-Ш1ШНИК0В увеличиваются [c.146]

По достижении автомобилем пробега 200-250 тыс. км в двигателе появляются неисправности, которые можно устранить только при его полной разборке. К таким неисправностям относится появление чрезмерных зазоров между поршнями, цилиндрами и кольцами, шейками коленчатого вала и вкладышами коренных и шатунных подшипников вследствие их естественного износа. Восстановление работоспособности цилиндропоршневой группы осуществляется расточкой цилиндров с подбором и заменой поршней и поршневых колец соответствующего ремонтного размера, а шатуннопоршневого механизма - шлифовкой шеек коленчатого вала и заменой вкладышей коренных и шатунных подшипников. Чем запастись перед ремонтом двигателя Необходимые узлы и детали даны в порядке снижения вероятности их потребности (детали, указанные в поз. 1, 2, 3, обычно 1-го или 2-го ремонтного размера) [c.69]

В двигателе ЗИС-110 коленчатый вал девятиопорный. Упорным подшипником является средний коренной подшипник. Осевой люфт (зазор) вала ограничивается бортами вкладышей среднего подшипника, залитыми баббитом. Осевой люфт коленчатого вала в этом двигателе не регулируется, и величина его обеспечивается допусками на сопряженные размеры в блоке, крышке, коленчатом вале и вкладышах. Осевой зазор вала должен быть в пределах от 0,075 до 0,175 мм. Радиальный зазор между шейками вала и вкладышами коренных подшипников 0,026—0,065 мм. Перед укладкой вала необходимо установить задний сальник в канавку заднего коренного подшипника и его крышку. Сальник состоит из двух половин и изготовляется из плетеной асбесто-пеньковой набиври, пропитанной маслом с графитом. В канавки, расположенные на боковых поверхностях крышки заднего подшипника, ставятся уплотнители из мягкого дерева, пропитанные маслом. К щекам коленчатого вала болтами прикрепляют противовесы, разгружающие коренные подшипники от инерционных сил. [c.493]

Износ гильз и двигателей, приработанных на осерненном масле, после пробега автомобилей 50—80 тысяч килолштров был меньше, чем у двигателей, приработанных на масле без присадки серы, на 16%, компрессионных поршневых колец — на 35%. Износ шеек коленчатых валов и вкладышей, залитых свинцовистой бронзой, был нрнмерно одинаковым и находился в пределах иор.мы 0,02—0,03 мм прп среднем пробеге автомобилей 55 280 км. [c.164]

Шатун (рис., 150) является связывающим звеном между коленчатым валом и поршнем. Большая головка шатуна, которая монтируется на кривошипе коленчатого вала, выполнена разъемной и имеет разъемные стальные вкладыши 4 с баббитовой заливкой. Съемная часть головки (крышка 9) крепится к стержню 2 шатуна двумя шатунными болтами 5 с корончатыми гайками 7 и шплинтами 8. Положение крышки 9 по отношению к стержню 2 шатуна фиксируется штифтами 1. Прокладки б служат для регулирования зазора между вкладышами 4 и кривошипом коленчатого вала. Нормальный зазор между шейкой коленчатого вала и вкладышами шатунного подшипника должен составлять 0,065—0,125 л л . При зазоре более 0,3 мм необходимо прриз-, вести регулировку подшпников. [c.208]

У некоторых звездообразных двигателей (М-85, М-62) шатуны подбираются по размерам отверстия во вкладыше большой головки так, чтобы был обеспечен определенный зазор между шейкой коленчатого вала и вкладышем (зазор на моторе М-85 задается в пределах 0,11—0,13 мм в самом узком месте расточенного корсетообразного отверстия во вкладыше). [c.236]

mash-xxl.info