Размеры шатунных вкладышей

Необходимые размеры шатунов

В этот раз речь пойдет в большей степени о размерах шатунов которые следует учитывать при проектировании двигателя. Рассмотрим варианты установки как стоковых шатунов так и варианты с заменой на подходящие и особенности этой модернизации. Возможно из предыдущего поста Какой шатун выбрать вы решили устанавливать подходящие по прочности и весу шатуны и они отличаются от рекомендуемых производителем, то на пути установки могут возникнуть некоторые сложности, описанные в этом посте. Разберемся какие размеры стоит соблюдать и какие работы по замерам предстоит произвести.

Длина шатуна от центра к центру

Длина шатуна — это расстояние от центра верхней головки шатуна до центра нижней головки.

Измерение длинны шатуна для каждого цилиндра обусловлено необходимостью иметь одинаковый подъем поршня относительно плоскости блока цилиндров. Это позволит получить одинаковую степень сжатия, что очень важно при тонкой настройки всего двигателя.

Итак, для измерения собирается кривошипно-шатунный механизм, но без поршневых колец. Медленно проворачивается коленвал до подъема поршня к верхней мертвой точке, измеряется размер от плоскости блока до плоскости поршня, записывается размер и так же повторяем замер для остальных поршней находящихся в ВМТ, проворачивается коленвал до подъема остальных поршней и проводится точно такой же замер. Даже при заводской сборке можно наблюдать разброс в этих замерах, и производитель устанавливает допуски не критичные для этого двигателя. Однако если разброс ощутимый или же мы хотим тщательно подогнать размеры, есть много вариантов добиться необходимого путем перестановки поршней на шатунах или даже перестановки самих шатунов на коленвале. После того как мы добились желаемого, стоит учитывать, что развесовка нарушена и следует решать уже другую задачу, но об этом в другом посте. Точная подгонка размерности и веса очень долгая и кропотливая работа.

Размер между головкой шатуна и дном поршня

Верхняя головка шатуна не должна касаться на какой части поршня. При сборке поршень/шатун проверяется каждая группа, если используются оригинальные детали обычно не вызывает ни каких проблем. Следует учитывать тепловое расширение поэтому минимальный зазор от головки шатуна до любой части в поршне не должен быть меньше 2 мм.

Проверяем зазор между головкой шатуна и отливами в поршне для пальца. Зазор может быть в пределах нормы, но после установки на коленвал головка шатуна может касаться поршня, это обусловлено положением коленвала. Поэтому зазор проверяется в собранном состоянии и не должен быть в пределах 1-2 мм. Очень часты так и происходит, что после сборки шатуны прижимают поршни. Это решается пропилом касаемой части поршня или части шатунной головки. Только после всех подгонок описанных выше и замера между поршнем и клапаном( описание ниже) можно приступать к развесовке коленвала.

Размер между шатуном и блоком

Об этом стоит задуматься обычно при использовании строкер коленвала или с использованием алюминиевых шатунов, потому что они толще и объемнее. Полностью собирается поршневая группа и коленвал в блок, проворачиваем и если есть касание блока шатунами, то следует проточить сам блок обеспечив зазор по крайней мере 2 мм.

Размер между поршнем и клапанами

После всех манипуляций по доводке поршневой группы обращаем внимание на клапанный механизм. Для этого устанавливаем собранную головку блока и настраиваем фазы. После этого проводим проверку касания клапанов плоскости поршня осторожным проворачиванием коленвала. Если почувствуется усилие, следует остановиться и с помощью маленького фонарика по возможности обнаружить место касания. Есть и другой вариант, более точный. Для этого на очищенные клапана от масел и загрязнений наносится полоска глины толщиной примерно 3мм и повторяем прошлую процедуру. Для точности измерения если ранее не было обнаружено касаний, коленчатый вал раскручивают до полвины максимальных оборотов и после этого снимается головка для замера сжатой глины. Тут зазор от любой части клапана до поршня должен составлять не менее 1.5 мм. Вообще об этом стоит подумать за ранее при выборе коленвала, шатуна, поршня, распредвала. Однако если размер не очень большой, то это решается удалением лишнего метала в местах касания. Возможно удалить лишний метал как с клапана, так и с поршня. Рассматривается вариант эксцентриковой втулки в верхних головках шатунов или проточкой нижних крышек шатунов. Или рассмотреть вариант с другими фазами газораспределения, другим распредвалом.

Размеры шатунных вкладышей

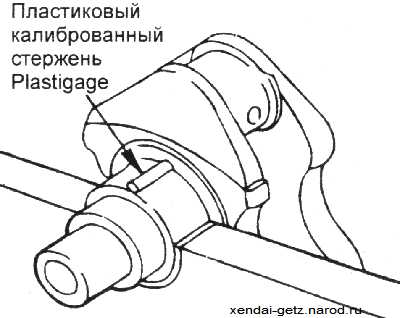

Постараюсь доходчиво описать метод измерения. Перед всеми манипуляциями следует проверить все шейки коленвала на эллипс, задиры и толщину. Измерять следует все шейки, так как они могут отличаться даже на новом коленвале. После всех замеров решаем, что нужно делать. Если был обнаружен эллипс, это означает неравномерный износ шейки и следует восстанавливать перешлифовкой. Состояние шеек коленвла влияет на срок службы вкладышей, например, 100% - новый двигатель; 58% - первая замена вкладышей; 44% - вторая замена; 29% - третья замена без ремонта коленвала. И так один из вариантов в котором можно обойтись без точного измерительного инструмента. Для этого нам понадобятся специальная пластичная калибровочная проволока, например PLASTIGAUGE и новые вкладыши, тут можно ознакомиться с инструкцией

Так вот после установки пластичного калибра шатун стягивается болтами необходимым моментом, без смещения шатуна. Затем по откалиброванной шкале выявляется зазор. Следует так же измерить зазор приложив калибр на шейку коленвала через 90 градусов. Из полученных значений выносится решение о применении подходящих вкладышей.

Не буду заострять внимание на зазоре между шатуном и бугелем на блоке двигателя, отмечу лишь что зазор должен быть в пределах 0.35-0.5мм, легко можно измерить набором щупов. возможно при использовании алюминиевых шатунов зазор теоретически может быть больше в виду их большего температурного расширения.

Формы шатунов

Шатуны обычно имеют конструкцию I-или H-формы. Реже используются + формы, чаще на дизельных двигателях.

Разновидность крестообразной формы шатуна

Такая форма позволяет снизить вес шатуна не теряя его прочности. Форма шатуна обуславливается сопротивлением воздушному потоку во время работы и прилипаемости масла. Какая форма лучше? В теории шатуны H-формы более прочные, но в действительности H-форма может быть легче имея такую же прочность как I-форма. С точки зрения сопротивления воздуха (масло, цепляющаяся за шатун во время эксплуатации), I-форма теоретически лучше.

Провернулись вкладыши, менять ли шатуны?

Если провернулись вкладыши

Купил с рук Opel Kadett с 1,3-литровым мотором. Вскоре после покупки “застучал” двигатель. Вскрытие” поазало, что провернулись вкладыши на второй и четвертой шатунных шейках. Коленчатый вал был уже изношен, под все вкладыши, коренные и шатунные, была подложена фольга.Подскажите, нужно ли менять в этом случае шатуны? Одни говорят “да”, другие “нет”. Все-таки это лишние траты, я узнавал: “бэушный” шатун для моего двигателя стоит 500 рублей. Хотелось бы знать также, действительно ли последний ремонтный размер шатунных вкладышей у этого двигателя 0,5 мм? Мне расточник сказал, что одна шейка укладывается в 0,25 мм, а другая в 0,5 мм, но, может, и этот размер не выйдет. Что тогда делать? Наплавлять шейки вала или искать другой “бэушный”?Валерий Матвеев, Кстовский р-н

Картина, которую вы описали, типична при покупке подержанной иномарки с большим пробегом, это, так сказать, “предпродажная подготовка” с минимальными затратами для продавца. Остается только вам посочувствовать и постараться дать несколько советов.

блем, он более живуч.Менять или не менять?Хорошо, что вы задаете вопрос насчет шатунов. Многие автомобилисты, попавшие в такую ситуацию и делающие ремонт своими руками (всего-то вал шлифануть и вкладыши заменить!), не задумываются над этим, оставляют шатуны, и через некоторое время им приходится переделывать свою работу. Причем последствия пренебрежительного отношения к шатунам могут быть катастрофическими, вплоть до того, что шатун может показать “руку дружбы” — пробить блок и выйти наружу.

блем, он более живуч.Менять или не менять?Хорошо, что вы задаете вопрос насчет шатунов. Многие автомобилисты, попавшие в такую ситуацию и делающие ремонт своими руками (всего-то вал шлифануть и вкладыши заменить!), не задумываются над этим, оставляют шатуны, и через некоторое время им приходится переделывать свою работу. Причем последствия пренебрежительного отношения к шатунам могут быть катастрофическими, вплоть до того, что шатун может показать “руку дружбы” — пробить блок и выйти наружу. Тогда придется менять блок (а где гарантия, что другой “бэушный” блок без изъянов?), перекидывать поршневую, менять прокладки и сальники, в общем, сэкономленные 500—1000 рублей никоим образом не покроют почти неизбежные в будущем затраты.

Если шатунные вкладыши провернулись, то зазор между шатунной шейкой коленвала и шатунным вкладышем начинает довольно быстро увеличиваться и измеряться уже не положенными сот ками, а десятками миллиметра. А после неизбежного смятия или выдавливания вкладышей — уже целыми миллиметрами. В результате больших переменных ударных нагрузок, действующих на шатун, его нижнюю головку начинает разбивать и набивать в ней эллипс.

Если шатун “облегченной” конструкции (на иномарках, особенно японских, зачастую он выглядит просто игрушечным по сравнению с теми же “жигулевскими”), то может погнуться и стержень шатуна. Проверить это в гаражных условиях непросто: понадобятся поверочная плита, или линейка, или две выточенные точно под отверстия в головках шатуна цилиндрические оправки.

Ситуация усугубляется тем, что водитель слышит стук шатунных подшипников не сразу, а лишь тогда, когда он становится явным, а значит, процесс зашел уже слишком далеко. Даже услышав неладное под капотом, он часто пытается на автомобиле со стучащим двигателем дотянуть до гаража, а дотянув, на этом не успокаивается: зовет знакомых и незнакомых, для каждого заводит двигатель и начинает резко давить на педаль газа, чтобы услышать, где стучит, а заодно получить противоречивые советы (самые “продвинутые” советчики начнут отсоединять поочередно провода от свечей зажигания), а ремонт двигателя тем временем становится все дороже и дороже.

Так что ответ однозначный: шатуны, в которых провернулись вкладыши, нужно менять. Эта рекомендация — не только результат теоретических выкладок, она подтверждена горьким опытом.Только, конечно, менять надо пусть и на бывшие в эксплуатации, но кондиционные шатуны.

Таб. 1 Технические характеристики Opel Kadett

| Двигатель | 1.3 N | 1.3 S |

| Диаметр цилиндра, мм | 75,0 | |

| Ход поршня, мм | 73,4 | |

| Степень сжатия | 8,2 | 9,2 |

| Величина компрессии, атм. | 10,0-11,5 | 11,5-13,0 |

| Мощность, л. с. (при об/мин) | 60 (5800) | 75 (5800) |

| Макс. крутящий момент, кгс*м (при об/мин) | 9,4 (34000-3800) | |

Как покупать

Идеальный вариант: не покупать шатуны отдельно, а вынуть их из полуразобранного двигателя, тогда окружение шатуна — поршень, зеркало цилиндра, вкладыши, палец — многое скажут о “здоровье” шатуна. Тем более что шатуны можно взять с “родными” пальцами, да и поршни никогда лишними не будут.

Конечно, это более редкий случай, когда кто-то по какой-то причине отдает двигатель на разграбление (хотя в той же Москве, не говоря уже о продвинутых в автомобильном плане Калининградской области и Прибалтике, на складах “бэушной” техники практикуется именно такая работа с клиентами — сам сними, что тебе надо).

Чаще можно встретить в продаже уже снятые шатуны. В этом случае надо обязательно взять с собой свой шатун в качестве образца, чтобы не перепутать и не купить шатуны от 1,6- и 1,8-литровых моторов Opel Kadett. У этих более мощных двигателей расстояние между центрами отверстий в верхней и нижней головке шатуна 136 мм, а у вашего 1,3-литрового двигателя — 126 мм. Так что не забудьте при покупке положить ваш шатун на тот, который собираетесь приобрести, и сравнить.

Кстати, можете спрашивать шатуны от “Кадета” не только последнего поколения, которое на заводе обозначалось буквой Е (1984—1991 гг.), но и предыдущего — D (1979—1984 гг.), конструкция 1,3-литровых двигателей, несмотря на разную мощность, у них одинаковая. Кроме того, эти двигатели стояли и на выпускавшихся c 1981 по 1986 год “Асконах” (Opel Ascona 1.3 S), так что можно смело расширять поиск.

Подбор по массеПеред установкой нового шатуна в двигатель надо обязательно проверить массу шатуна, ведь вам вряд ли попадется шатун того же класса, что стоит в вашем двигателе. Шатуны моторов Opel Kadett разбиты на шесть классов с интервалом в 8 г (см. табл. 2). Они не имеют индексов и цветовой маркировки, так что придется взвешивать и проверять.

Таб. 2 Масса шатунов Opel Kadett, г

| Классы | |||||

| 476 | 484 | 492 | 500 | 508 | 516 |

Таб. 3 Поршневые пальцы

| Двигатель | 1.3 N/S | 1.6 S/1.8 E |

| Длина, мм | 65 | 70 |

| Наружный диаметр, мм | 20 | 23 |

| Зазор в бобышках поршня, мм | 0,007-0,010 | 0,011-0,014 |

Минимально допустимая разница массы шатунов, установленных в одном двигателе, составляет по инструкции те же 8 г, но я бы посоветовал сделать ее еще меньше, сняв металл с нижней части крышки шатуна.

Если есть возможность, берите комплект шатунов. Тем самым вы сэкономите время на подгонке их по массе, а это занятие нудное и кропотливое, и лучше не в гаражных условиях на наждаке, а на фрезерном или строгальном станке.

Шатунные пальцы

Остается еще один важный момент — поршневые пальцы.Они так же, как в восьмиклапанных двигателях “Жигулей”, запрессованы в верхнюю головку шатуна и свободно вращаются в бобышках поршня.

При выпрессовке надо быть предельно аккуратным и постараться не повредить ни палец, ни поршень. По инструкции это положено делать при помощи пресса, но в гаражных условиях (в недавнем прошлом, когда не было ажиотажа вокруг цветных металлов) идеальным приспособлением для этой операции у меня с приятелем был проточенный изнутри тракторный поршень. В него помещался “жигулевский” поршень, сквозь бобышку тракторного поршня в палец вставлялась оправка, и увесистым молотком или средних размеров кувалдой он выбивался из поршня.

Поршневой палец — одна из самых ответственных деталей в двигателе, поэтому его надо как следует проверить перед обратной установкой в поршень. Нет ли на нем глубоких рисок? А главное — как он ведет себя в поршне? Для проверки надо усилием большого пальца вставить поршневой палец в поршень, повернуть поршень так, чтобы поршневой палец оказался в вертикальном положении, и проверить, выпадет он из поршня или нет.

Если поршневой палец выпадает, то придется покупать новый или “бэушный” (при покупке надо иметь с собой для проверки поршень). Вообще-то, инструкция запрещает повторное использование поршневого пальца, но мы с вами будем реалистами: если палец аккуратно выпрессован, не имеет изъянов, из бобышек поршня не вываливается, то он еще послужит на старенькой иномарке.

Если будете покупать поршневые пальцы, учтите, что в отличие от тех же “Жигулей”, где размеры пальцев на всех модификациях одного двигателя одинаковые (не считая разбивки их наружных диаметров на три категории с разницей в 0,004 мм), у 1,3-литровых моторов Opel Kadett они заметно отличаются от пальцев двигателей рабочим объемом 1,6 и 1,8 л (см. табл. 3). У последних они большего диаметра (23 вместо 20 мм) и длиннее (70 вместо 65 мм). Так что не перепутайте.

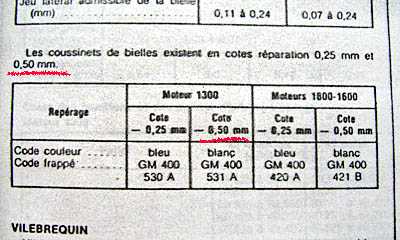

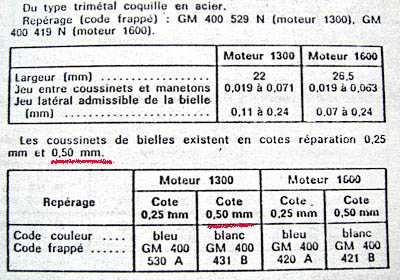

Наплавку не советуюЧто касается коленвала, то, действительно, 0,5 мм — последний ремонтный размер вкладышей этого двигателя Opel Kadett (как тут не сказать спасибо родному ВАЗу за в два раза большее количество ремонтных размеров вкладышей на “Жигулях”?). Если этот размер не выйдет, я бы не советовал наплавлять шейки коленвала. В Нижнем я не знаю мест, доступных частникам, где могли бы квалифицированно наплавить шейки, осуществить правку вала и отшлифовать его под нужный размер. У меня до сих пор валяется в гараже волговский коленвал, изуродованный наплавкой на атомной станции.

Причем важно, чтобы все эти операции выполнялись в одном месте; если в разных, то не найдете того, кто ответит за качество. Если ремонт двигателя производите своими руками, лучше поищите “бэушный” коленвал, желательно не с “застучавшего” двигателя.---© Александр ЕльчищевФото автора

2004 г.

P.S.

Из мануала RTA «Opel Kadett E 12S -13-13S-16S-18E» Стр. 22

Из мануала RTA «Opel Kadett D 1.2 1.2S 1.3S». Стр. 20

Из мануала «Opel Ascona L. GL. SR. Berlina» французского издательства RTA. Стр. 7

Фото страниц из 3-х инструкций по ремонту с ремонтными размерами шатунных вкладышей двигателя 1.3 (1300) Opel Kadett - в ответ на комментарий Александра.

alex-elch.ru

4.3.20. Проверка состояния и подбор вкладышей коренных и шатунных подшипников коленчатого вала

Несмотря на то, что подшипники коленчатого вала в процессе капитального ремонта двигателя подлежат замене в обязательном порядке, старые вкладыши следует сохранить с целью внимательного изучения их состояния, результаты которого могут дать много полезной информации об общем состоянии двигателя. На иллюстрации ниже приведены примеры типичных дефектов вкладышей подшипников.

|

Выход подшипников из строя может происходить вследствие недостатка смазки, попадания частиц грязи, перегрузок двигателя и развития коррозии. Вне зависимости от характера дефектов, причина повреждения вкладышей должна быть устранена в процессе выполнения капитального ремонта двигателя во избежание рецидива.

Для осмотра извлеките вкладыши подшипников из своих постелей в блоке двигателя/нижних головках шатунов и коренных/шатунных крышках и разложите их в порядке установки на чистой рабочей поверхности. Организованность размещения вкладышей позволит привязать характер выявленных дефектов к состоянию соответствующих шеек вала.

Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри блока в процессе сборки агрегата, либо проникнуть через фильтры или систему вентиляции картера. Все частицы, попадающие в двигательное масло, в конечном итоге рано или поздно оказываются в подшипниках. Часто в мягкий материал вкладышей внедряются металлические опилки, образующиеся в процессе нормального срабатывания внутренних компонентов двигателя. Велика вероятность присутствия в подшипниках следов абразива, в особенности, когда не было уделено должное внимание чистке блока после завершения восстановительного ремонта двигателя. Вне зависимости от способа, которым посторонние частицы попадают в двигатель, в результате они с высокой степенью вероятности оказываются внедренными в мягкую поверхность вкладышей подшипников коленчатого вала и легко выявляются при визуальном осмотре последних. Крупные частицы обычно не задерживаются во вкладышах, но оставляют на их поверхности и поверхности шеек вала заметные следы в виде царапин, каверн и задиров. Наилучшей гарантией от такого рода неприятностей является ответственное отношение к чистке компонентов после завершения капитального ремонта двигателя и тщательности соблюдения чистоты при сборке. Частая регулярная смена двигательного масла также позволяет существенно продлить срок службы подшипников.

Масляное голодание может являться следствием нескольких различных, но часто взаимосвязанных явлений. Так, перегрев двигателя ведет к разжижению моторного масла и вытеснению его из рабочих зазоров подшипников. Недостаток смазки подшипников может объясняться чрезмерной величиной рабочих зазоров, а также обычными утечками (внутренними или наружными). Часто встречающейся причиной вытеснения масла из зазоров подшипников является постоянное превышение оборотов двигателя. Нарушение проходимости маслотоков (обычно связанное с неправильным совмещением отверстий при установке компонентов) также ведет к сокращению подачи смазки к подшипникам. Типичным результатом масляного голодания является полное или локальное вытирание/вырывание поверхностного слоя вкладышей с металлической подложки. При этом рабочая температура может подниматься до такого уровня, что подложка приобретает голубоватый оттенок в результате перегрева.

Существенное влияние на срок службы подшипников оказывает также свойственная владельцу автомобиля манера вождения. Движение с малой скоростью на повышенной передаче приводит к значительным перегрузкам подшипников, сопровождающимся вытеснением масляной пленки из их рабочих зазоров. Такого рода перегрузки приводят к повышению пластичности вкладышей и возникновению трещин в поверхностном слое (усталостная деформация). При этом поверхностный материал начинает крошиться и отделяться от стальной подложки. Эксплуатация автомобиля в городском цикле (частые поездки на короткие расстояния) ведет к развитию коррозии подшипников вследствие того, что недостаточный разогрев двигателя влечет за собой выпадение конденсата и выделение химически агрессивных газов. Данные продукты скапливаются в двигательном масле, формируя шлаки и кислоты. При попадании такого масла в подшипники агрессивные вещества способствуют развитию коррозии вкладышей.

Неправильная установка вкладышей в процессе сборки двигателя также может явиться причиной быстрого их разрушения. Слишком тугая посадка не обеспечивает требуемую величину рабочего зазора подшипников, что приводит к их масляному голоданию. Результатом попадания под вкладыши в процессе установки посторонних частиц является образование возвышений, поверхностный слой с которых быстро вытирается.

Подбор вкладышей

В случае износа или повреждения вкладышей коренных подшипников, а также, когда не удается добиться правильной величины рабочего зазора (см. Установка коленчатого вала и проверка рабочих зазоров коренных подшипников или Установка шатунно-поршневых сборок и проверка величины рабочих зазоров в шатунных подшипниках коленчатого вала), ситуация может быть исправлена описанным ниже способом, путем подбора и установки новых вкладышей. Если коленчатый вал подвергался проточке, он должен быть укомплектован вкладышами соответствующих ремонтных (с принижением) размеров – обычно подбор вкладышей осуществляют специалисты, производившие проточку шеек вала. Вне зависимости от методики определения требуемого размера вкладышей рабочие зазоры подшипников должны быть затем проверены с применением измерительного набора Plastigage (см. ниже).

|

Если не удается скорректировать должным образом величину рабочих зазоров путем подбора вкладышей, вал следует заменить. |

Коренные подшипники

|

Шатунные подшипники

|

Все подшипники

Помните, что окончательным параметром, определяющим правильность подбора вкладышей, является результат измерения рабочих зазоров в подшипниках. С любыми вопросами смело обращайтесь к представителям фирменного сервис-центра компании Honda.

carmanz.com

Рекомендации по ремонту и замене вкладышей

Вкладыши коренные и шатунные подлежат замене при каждом капиталь-

ном ремонте дизеля. При замене шатунных вкладышей замена втулок верх-

ней головки шатуна обязательна.

Коренные и шатунные вкладыши в запасные части выпускаются по внут-

реннему диаметру с припуском на мехобработку (примерно 0,3 мм).

Коренные вкладыши растачиваются, вставленными в картер с одной уста-

новки (для обеспечения соосности всех 7 подшипников (опор) коленчатого ва-

ла), до размера ,обеспечивающего зазор в сопряжении "вкладыш- шейка к/вала"

0,07...0,11 мм (допускается зазор не более 0,15 мм). До расточки коренных

вкладышей необходимо проверить состояние поверхностей картера под вкладыши

и крышек коренных подшипников, их геометрию и соосность (особенно в случае

ремонта дизеля с выплавленными подшипниками). В случаях износа и дефектов

опоры расточить (с одной установки) до ближайшего ремонтного размера под

ремонтные вкладыши. Расточку производить при установленных крышках подшип-

ников, гайки крышек затянуть до заводских меток.

Расточка коренных опор под разные ремонтные размеры не допускается. После

расточки коренных вкладышей и укладки колечатого вала проверить легкость

его вращения. Вал должен вращаться от руки.

Шатунные вкладыши, втулки верхней головки шатуна, а также втулки ниж-

ней головки прицепного шатуна растачиваются в сборе с шатунами до размеров,

обеспечивающих зазоры в сопряжениях :

- 0,060...0,10 - "вкладыш - шейка к/вала" (допускается не более 0,153 мм),

- 0,050...0,081 -"втулка- поршневой палец" (допускается не более 0,10 мм),

_ 0,051...0,091 -"втулка- палец прицепнго шатуна" (допускается не более 0,1мм.

При этом необходимо выдержать параллельность осей головок, а также межосевое

расстояние между осями головок шатунов: 320 0,05 для главного шатуна и ша-

туна Д6, 238,4 0,05 для прицепного.

Втулки верхней и нижней головками шатунов запрессовываются с натягом

0,-44...0,064 (допускается натяг не менее 0,03 мм).

Подбор шатунных и коренных вкладышей производится после ремонта ко-

ленчатого вала, т.е. шлифовки коренных и шатунных шеек до ближайшего ремонт-

ного размера. Шлифовка шеек одного наименования под разные ремонтные размеры

не допускается.

В случаях необходимости замены нескольких шатунов на дизелях выпуска

до 1991 года необходимо заменить весь комплект в связи с изменением массы

вновь выпукаемых шатунов с "черным" стеблем.

При замене пальцев Сб304-21-1 прицепного шатуна на дизелях выпуска до

1988 года на пальцы 1204-21 повышенной жесткости (без внутренней полости, с

одним маслоподводящим отверстием, без фиксации штифтом) необходимо заменить

весь комплект пальцев, а также обязательно заменить комплект шатунных вкла-

дышей 3304-25/26 на вкладыши Сб1204=25/26 с маслоподводящей канавкой. Допус-

кается выполнение канавки в имеющихся вкладышах. При монтаже пальцев 1204-21

обязательно необходимо обеспечить соосность маслоподводящих отверстий в паль-

це и шатуне. При этом ориентацию производить по пазу на торце пальца и метке

на вкладыше главного шатуна.

Главные шатуны на дизелях типа Д12 правого вращения (см. со стороны пе-

редачи) монтируются в левом блоке, а на дизелях левого вращения в правом блоке.

В связи с прекращением производства поршней 504-05-11, 504-05-13,

504-05-17, а также колец для них при ремонте дизелей необходимо устанавливать

взаимозаменяемые комплекты поршней с подобранными кольцами типа Сб504-05-7

(3-х колечные) или Сб504-05-9 (4-х колечные). Последние предпочтительнее по

расходу масла на угар.

При малых количествах ремонтируемых дизелей поршни следует заказывать

в комплекте с кольцами: Сб504-05-7, Сб504-05-9 или их ремонтные размеры, т.к.

при небольшом количестве их затруднительно подобрать по канавкам. Компресси-

онные кольца 20-04-06-1 по толщине выпускаются разных групп, которые указы-

ваются (маркируются) на кольцах. Подбор компрессионных колец по канавкам про-

изводится таким образом, чтобы утопание кольца по отношению к образующей пор-

шня было в пределах 0.02...0,15 мм.

dizeld6.ru