Ремонт муфты сцепления

Ремонт муфты сцепления

Снятие муфты сцепления

Установите трактор над смотровой ямой. Снимите отопитель кабины. Пропустите трос подъемного устройства в кабину через люк в крыше.

Снятие фланца с нажимным диском и муфтой включения. Снимите переднюю среднюю панель пола кабины и крышку люка верхнего кожуха муфты сцепления. Выверните болт крепления хомута трубы подвода масла из нижней половины кожуха муфты сцепления. Выверните шестнадцать болтов крепления нижней половины кожуха и снимите кожух. Выверните штуцер крепления сливной трубы к сервомеханизму и сдвиньте трубу, вверните штуцер на свое место до упора. Это предохранит поршень сервомеханизма от опускания в нерабочее положение и заклинивания при снятии нагрузки с него.

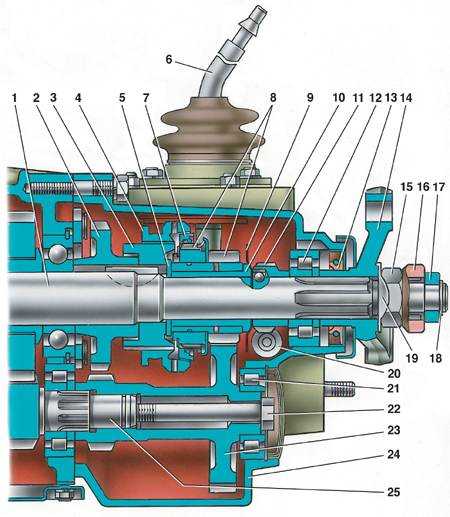

Рис. 191. Муфта сцепления

Отсоедините рукав подвода смазки от пальца 15 ( рис. 191 ) и тягу сервомеханизма от рычага 27, перемещающего муфту включения. Отсоедините муфту 25 от фланца 19 верхнего вала коробки передач, Отверните четыре болта 16 крепления крышки 22 тормозка 17. Передвиньте карданный вал 23 вместе с муфтой 25 вперед по ходу трактора. Сдвиньте, придерживая тормозок, муфту 25к фланцу верхнего вала коробки передач и снимите муфту/опустив ее вниз. Вверните в нажимной диск через отверстия фланца три стяжных технологических болта М12Х35, что снимает нагрузку с регулировочных болтов.

Из кабины через люк в верхней половине кожуха муфты сцепления опустите трос и застропите муфту за цилиндрическую поверхность ползуна муфты 28 включения. Масса муфты 90 кг. Трос должен быть закреплен в кабине трактора или надежно удерживаться подъемником.

Расстопорите двенадцать болтов 1 крепления фланца к маховику 2 и выверните их, проворачивая маховик.

Сдвиньте фланец с нажимным диском и муфтой включения в сторону коробки передач и снимите фланец с карданным валом 23 с трактора, опустив его вниз.

Предупреждение

При опускании фланца не находитесь под ним.

Выньте из фланца карданный вал с крышкой 22 тормозка и резиновым кольцом 21.

Снятие ведомых деталей муфты сцепления

Расстопорите и отверните болты крепления отражателя 2 и крышки 3 муфты карданного вала. Снимите отражатель, крышку, уплотнительное кольцо 4 и уплотнительную прокладку крышки 3. Снимите муфту 5 карданного вала. Снимите два ведомых 9 и ведущий 8 диски. Расстопорите гайку 6 крепления зубчатого барабана 7 и отверните ее торцовым ключом, снимите пластину и стопорную шайбу гайки. Спрессуйте зубчатый барабан съемником вместе с подшипниками, распорной втулкой и пружиной.

Разборка муфты сцепления

Разборка фланца с нажимным диском

Рис. 192. Фланец в сборе с нажимным диском и муфтой включения

Разбирайте при ввернутых трех технологических болтах М12Х35 для снятая нагрузки от пружин с регулировочных болтов 2 ( рис. 192 ). Расшплинтуйте гайки 8 крепления рычагов 10, сверните гайки с регулировочных болтов и снимите призмы 7. Расшплинтуйте и отверните гайки с пальцев 6, Выньте пальцы из отверстий опор 4, снимите рычаги 10 и ролики 5. Снимите с фланца 3 муфту включения 11 в сборе с рычагом. Извлеките из канавки фланца уплотнительное кольцо 12.

При последующей разборке сожмите прессом с усилием 20 кН (2000 кгс) пружины фланца и выверните технологические болты из нажимного диска. Снимите усилие пресса и разъедините фланец с нажимным диском. Снимите подпятники 17, пружины 14 и 15 и стаканы 16 пружин.

Разборка муфты включения с рычагом

Рис. 193. Муфта включения

Расстопорите и выверните верхний палец 8 ( рис. 193 ) крепления рычага 16. Расстопорите и выверните нижний палец 14, снимите рычаг с муфты включения. Выверните четыре болта крепления крышки 9 к корпусу подшипника 4 и снимите крышку с двух штифтов. Снимите пружинное кольцо 12, высвободив его из отверстия гайки 13 и ползуна 2. Отверните гайку 13 специальным ключом, вставив его в два отверстия на торце гайки. Снимите с гайки уплотнительные кольца, корпус подшипника с ползуна при помощи съемника, с ползуна — уплотнительные кольца 3. Выпрессуйте шарикоподшипник из корпуса подшипника.

Разборка зубчатого барабана

Рис. 194. Барабан зубчатый

Выньте из внутренних канавок зубчатого барабана стопорные пружинные кольца 2 ( рис. 194 ). Выпрессуйте два шарикоподшипника 3 вместе с распорной втулкой 1 и пружиной 4.

Технические требования муфты сцепления

Технические требования на тормозок

- Накладка сцепления должна быть прочно приклеена клеем ВС-ЮТ. Отслоение накладок не допускается.

- Толщина новой накладки сцепления (5±0,1) мм. Допустимая толщина изношенной накладки — 3 мм.

- Ведомый диск. 1. Сектора трения при замене подбирайте с колебанием по толщине не более 0,1 мм.

- Неплоскостность поверхностей трения ведомого диска допускается не более 0,3 мм под равномерно распределенной нагрузкой 150 Н (15 кгс). Допускается рихтовка диска.

- Толщина нового ведомого диска с накладками (13,5±0,47) мм. Допустимая толщина изношенного диска — 10 мм.

Технические требования на фланец с нажимным диском

- Разница по массе рычагов допускается не более 0,01 кг.

- Колебания по нагрузке пружин муфты допускаются не более 20 Н (2 кгс).

- Ширина паза под ролик 6±0,18 мм. Допустимый зазор между роликом и стенкой паза опоры не более 0,7 мм. Допустимый зазор между вилкой рычага и опорой фланца не более 1 мм. Допустимый зазор между пальцем и отверстием под него в опоре фланца не более 0,3 мм.

- Неплоскостность поверхности трения нажимного диска допускается не более 0,15 мм.

Технические требования на ведущий диск

- Неплоскостность поверхностей трения допускается не более 0,15 мм.

- Толщина нового ведущего диска (23±0,105) мм. Допустимая толщина диска — 22,4 мм.

Технические требования на муфту включения

- Внутренний диаметр ползуна муфты включения под фланец 72±0,074 мм. Диаметр фланца под ползун — 72±0,174 мм. Зазор между ползуном и фланцем 0,1...0,248 мм. Допустимый зазор между ползуном и фланцем — 0,61мм. Предельный зазор — 1 мм. Наружный диаметр ползуна под подшипник 90±0,025 мм. Допустимый зазор в сопряжении с подшипником не более 0,005 мм.

- Внутренний диаметр втулки под палец рычага 17±0,07 мм. Диаметр пальцев 17±0,15мм. Допустимый зазор между втулкой и пальцем рычага не более 0,5 мм. Предельный зазор — 0,7 мм.

- Толщина фланца крышки корпуса подшипника (9±0,1) мм. Допустимая толщина фланца — 6 мм.

- Зазор в стыке уплотнительных колец должен быть не более 1,5 мм.

Сборка муфты сцепления

Сборка муфты включения с рычагом

Заверните три пальца 1 ( см. рис. 193 ) в ползун и каждый раскерните в трех местах, сопряженных с резьбой.

Запрессуйте в корпус подшипника две втулки 10 и установите уплотнительные кольца 6 с заглушками 5. Заполните полость шарикоподшипника 17 смазкой Литол-24 и запрессуйте его в корпус 4 подшипника.

Наденьте на ползун 2 упорное кольцо 18. Установите в канавку два уплотнительных чугунных кольца 3. Разрезы колец расположите на 180° относительно друг друга.

Соберите корпус подшипника с крышкой 9, предварительно установив между ними прокладку 11.

Вверните в крышку со стороны корпуса болты, не затягивая их. Совместите отверстия под штифты в корпусе и крышке, запрессуйте со стороны корпуса подшипника два штифта. Затяните окончательно болты. Момент затяжки болтов 20...30Н-м (2...3 кгс-м). Наденьте на ползун разъемное кольцо-оправку для сжатия уплотнительных колец. Напрессуйте корпус подшипника в сборе с крышкой , на ползун 2 до упора подшипника в бурт ползуна. Удалите кольцо-оправку.

Установите в канавку круглой гайки 13 два уплотнительных кольца, разрезы которых повернуты на 180° относительно друг друга. Наверните Райку на резьбовой конец ползуна. При наворачивании гайки поочередно сжимайте и заправляйте уплотнительные кольца в отверстие крышки. Затяните гайку специальным ключом, используя два отверстия на торце. Момент затяжки гайки 90...320 Н-м (9...32 кгс-м). Застопорите гайку пружинным кольцом 12, усик которого введите в совмещенные отверстия на гайке й ползуне.

Корпус подшипника должен после сборки вращаться свободно, без заеданий. Установите на корпус подшипника рычаг 16 седлом шаровой гайки в сторону маховика. Закрепите рычаг пальцами 8 и 14 со стопорными пластинами 7 и 15. Момент затяжки пальцев 320...400 Н-м (32...40 кгс-м). Отогните концы пластин на грани пальцев. При этом проследите, чтобы одно радиальное отверстие в головке верхнего пальца не было закрыто концом стопорной пластины 7.

Сборка фланца с нажимным диском и муфтой включения

Установите в отверстия нажимного диска 1 ( см. рис. 192 ) регулировочные болты 2 и уложите диск гнездами под пружины вверх. Уложите в гнезда подпятники 17 пружин, пружины 14 и 15, на пружины установите стаканы 16. Установите фланец 3 на пружины, совместив отверстия фланца с регулировочными болтами и стаканами пружин.

Сожмите прессом с усилием 20 кН (2000 кгс) пружины и вверните в нажимной диск со стороны фланца три технологических - стяжных болта М12Х35 для удержания пружин. Снимите фланец с пресса.

Установите в канавку фланца уплотнительное кольцо 12. Заполните смазкой Литол-24 полость А ползуна муфты и наденьте на фланец муфту включения 11 с рычагом. Палец 13 фланца должен войти в отверстие ползуна. Установите в паз опоры4 ролик 5 и, надев на регулировочный болт рычаг 10, закрепите рычаг на опоре пальцем с гайкой. Зашплинтуйте гайку. Аналогично установите остальные рычаги. Установите на регулировочные болты 2 призмы 7 и наверните гайки 8, зашплинтовав шплинтами 9.

Установка муфты сцепления

Установка ведомых деталей муфты сцепления

Напрессуйте зубчатый барабан 7 ( см. рис. 191 ) в сборе с подшипниками на цапфу коленчатого вала до упора. Установите шайбу, стопорную пластину, заверните гайку 6 торцовым ключом и застопорите, отогнув края пластины на грани гайки.

Установите на наружные шлицы зубчатого барабана ведомый диск 9, а на сухари 10 маховика — ведущий диск 8. Установите второй ведомый диск на шлицы барабана 7. Ступицы ведомых дисков должны быть обращены в сторону нажимного диска.

Установите на внутренние шлицы зубчатого барабана муфту 5 карданного вала, предварительно смазав шлицы смазкой Литол-24, заполните смазкой полость А муфты установите уплотнительное; кольцо 4, прокладку, крышку 3 и закрепите муфту карданного вала болтами с пружинными шайбами. Момент затяжки болтов 29,4...39,2 Н-м (3...4 кгс м).

Установка тормозка и фланца, с нажимным диском

Смажьте шлицы карданного вала смазкой Литол-24. Наденьте на карданный вал 23 крышку 22 тормозка с резиновым уплотнительным кольцом 21 и прокладкой 26. Вставьте вал в отверстие фланца.

Застропите фланец за ползун муфты включения и, поддерживая его, заведите в выточку маховика. При этом сухари 10 маховика должны войти в пазы нажимного диска 11, а шлицевой конец карданного вала в муфту 5 карданного вала. Закрепите фланец, поворачивая маховик, двенадцатью болтами 1 с пружинными шайбами. Момент затяжки болтов 49...78,5 Н-м (5...8 кгс-м). Выверните технологические болты из нажимного диска.

Сдвиньте карданный вал вперед по ходу трактора. Смажьте прокладку 26 солидолом и приклейте ее к крышке 22 тормозка. Установите тормозок 17 на карданный вал 23.

Установите пружинное кольцо 20 во внутреннюю полость Муфты. Уложите в канавку на торцовой поверхности муфты 25 резиновое кольцо 24. Заполните полость D муфты смазкой Литол:24.

Посадите муфту, на шлицы карданного вала, а тормозок на наружные шлицы муфты. Сдвиньте тормозок, карданный вал и муфту 25 к верхнему валу коробки передач. Закрепите крышку 22 тормозка к муфте, поочередно вворачивая четыре болта 16 с пластинами 18 и пружинными шайбами. Момент затяжки болтов 70... 90 Н • м (7... 9 кгс м).

Присоедините муфту 25 к верхнему валу коробки передач восемью призонными болтами со стопорными пластинами.

Присоедините штуцером рукав подвода смазки к пальцу 15 рычага включения муфты. Законтрите штуцер проволокой к рукаву. Присоедините рычаг включения 27 к тяге сервомеханизма с помощью шаровой гайки.

Для установки рычагов 14 в нужное положение отодвиньте ползун муфты включения от фланца на размер В=(10±1) мм и наверните регулировочные гайки до легкого касания рычагов 14 поверхности упорного кольца муфты включения. Зазор между рычагами и упорным кольцом в этом положении должен быть С=0...0,2 мм. Гайки 12 зашплинтуйте проволокой 13.

Установите нижнюю половину кожуха муфты сцепления на кожух маховика и закрепите ее болтами к кожуху маховика и верхней половине кожуха муфты сцепления. Закрепите хомут трубы подвода масла к сервомеханизму на нижней половине кожуха. Выверните из сливного отверстия сервомеханизма штуцер, временно удерживающий поршень сервомеханизма и закрепите им сливную трубу к сервомеханизму.

Установите переднюю панель пола в кабине трактора.

invers74.ru

Ремонт муфт сцепления, рулевого управления и тормозов трактора

Ремонт муфт сцепления, рулевого управления и тормозов трактора

Ремонт муфт сцепления

При ремонте тех деталей муфты сцепления, дефекты которых сходны с дефектами базисных деталей (трещины, износ или срыв резьбы ), применяют способы, описанные далее. Ниже приведены особенности ремонта некоторых деталей муфты сцепления.

Ведомые диски. При износе или повреждении отверстий под заклепки отверстия рассверливают под ремонтный размер одновременно в ведомых дисках, ступицах ведомых дисков и маслоотражателях.

Неплоскостность ведомых дисков устраняют правкой на справочной плите.

При износе накладок ведомых дисков до предельной толщины или при растрескивании и выкрашивании их заменяют. Накладки приклепывают пустотелыми заклепками. Допускается применение заклепок из медных или латунных трубок соответствующих размеров по диаметру и длине, а также алюминиевых заклепок. Головки заклепок должны утопать в накладках на 1—1,5 мм. Допустимое утопание головок заклепок 0,25 мм. Накладки должны плотно прилегать к ведомым дискам. Не плотность прилегания и неровность наружной поверхности накладки не должны превышать 0,3 мм.

Накладки ведомых дисков муфт сцепления можно приклеивать к дискам клеем БФ-2 или склеивающими составами на основе эпоксидных смол.

Ведущие диски. При износе или задирах рабочих поверхностей ведущие диски протачивают и шлифуют до выведения следов износа. Допускаются риски на рабочих поверхностях глубиной не более 0,2 мм. Шероховатость рабочих поверхностей должна соответствовать 7-му классу.

При износе поверхности паза или отверстия под ведущие пальцы отпиливают, а отверстия рассверливают под ремонтный размер ведущих пальцев. Поверхность стенок паза или отверстия должна быть чистой, без раковин. Шероховатость обработанной поверхности должна соответствовать 4-му классу.

Вмятины на ведущих дисках выправляют под прессом в холодном состоянии.

Вал муфты сцепления. При износе поверхности вала подшипника изношенную поверхность наплавляют и шлифуют под номинальный размер. Шероховатость поверхности должна соответствовать 7-му классу.

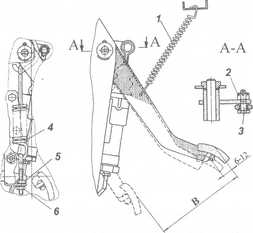

Приспособление для разборки и сборки муфты сцепления:

А-Установка приспособления; б-общий вид приспособления;1-плита;2- трехгранная шайба; 3-Распорная втулка; 4 — винт; 5-Гайка; 6-Деревянная подставка.

Ступица ведомых дисков. При торцевом биении фланца ступицы его протачивают на токарном станке до устранения следов износа и биения. Биение торца относительно поверхности шлицев должно быть не более 0,15 мм на крайних точках.

Отжимной рычаг. При износе кулачка отжимного рычага его наплавляют и шлифуют под нормальный размер.

В случае износа отверстия отжимного рычага под палец и поверхности корпуса подшипника под корпус муфты выключения и под подшипник их восстанавливают постановкой ремонтных втулок

Основные неисправности механизма управлением трактора

Детали механизма управления трактором при эксплуатации испытывают значительные нагрузки и подвергаются износу, изгибу, скручиванию, скалыванию, в них возникают трещины.

Изнашиваются подшипники и их посадочные места, зацепления шестерен, реек, червяков и роликов, шлицевые и шарнирные соединения, валы со втулками и т. д.

Изгибу подвергаются рулевые колонки, валы рулевого управления, поворотные рычаги, рулевые сошки; скручиванию - рычаги и валы рулевого управления; скалыванию-зубья шестерен, червяков, роликов. Трещины появляются чаще всего в опорах рулевых колонок, рулевых колесах, картерах рулевых управлений, рукоятках рычагов управления.

Для устранения неисправностей механизм управления разбирают на узлы и детали, которые промывают в моечных машинах, дефектуют, ремонтируют отдельные детали, доукомплектовывают новыми деталями вместо выбракованных, собирают и регулируют.

Перед разборкой предварительно дефектуют некоторые детали, величину износа которых трудно определить после разборки.

Например, перед разборкой рулевого управления тракторов МТЗ-5МС, МТЗ-5ЛС, ЮМЗ-6М, ЮМЗ-6Л проверяют величину износа ролика и червяка, роликоподшипников червяка, утопание шлицевой части вала сошки в сошке рулевого управления.

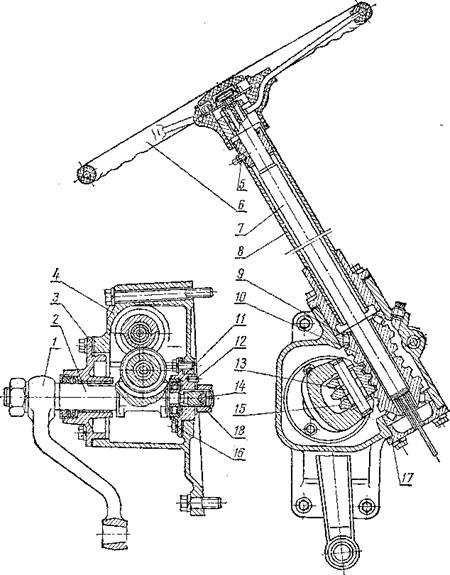

Для определения величины износа червяка рулевого механизма трактора МТЗ-5ЛС необходимо установить ролик в среднее положение. Отвернув гайку 18 (рис) регулировочного винта 14 И сняв стопорную шайбу, завертывают регулировочный винт до заклинивания червяка (вал 2 Не должен проворачиваться). Если бурт вала рулевой сошки 1 Упирается во втулку боковой крышки картера рулевого управления, а червяк 10 Не заклинивает, следовательно, ролик 15 И червяк изношены свыше допустимого и подлежат выбраковке.

Для определения величины износа конических роликоподшипников 9 необходимо замерить осевой разбег вала рулевого управления и толщину регулировочных прокладок 17. По разности размеров комплекта прокладок и осевого разбега вала рулевого управления судят о величине износа роликоподшипников. Если червяк на валу имеет осевой разбег, вносят поправку на величину этого разбега.

1-рулевая сошка; 2-вал рулевой сошки;3 — крышка, 4-картер;5-рулевое колесо; б — рулевое колесо; 7 — вал; <5 — колонка; 9 — конический роликоподшипник; 10 — червяк; // — цилиндрический роликоподшипник; 12 — штифт; 13 — игольчаодшипник; 14 — регулировочный винт; 15 — ролик; 16 — стакан подшипника; П — прокладки; 18 — гайка.

Механизм рулевого управления трактором МТЗ-5ЛС:

Механизм рулевого управления трактором МТЗ-5ЛС:

Ремонт деталей. Трещины на колонке рычагов управления, картере рулевого управления, колонке рулевого управления, крышках в ненагруженных местах заваривают электродами из проволоки Св-08 диаметром 4 мм с меловой обмазкой (ток 120—160А) или электродами ЦЧ-4 (ток 90—110А) с последующим медленным охлаждением детали в теплом песке. Трещины в нагруженных местах заваривают с предварительной установкой усиливающих штифтов.

При утере обломанных частей корпусных деталей недостающие вставки изготовляют из серого чугуна и приваривают газовой сваркой чугунными прутками А6 сначала в нескольких точках, а затем по всему контуру.

После заварки и обработки сварные швы проверяют на герметичность водой под давлением или заливкой в полость детали керосина. Допускается заделка трещин в ненагруженных местах клеевыми составами на основе эпоксидной смолы ЭД-6.

Изношенную или поврежденную резьбу на валах рулевых управлений (кроме полых) протачивают и на обработанное место направляют электрод УОНЙ-13/45, затем нарезают резьбу нормального размера. Допускается один раз нарезать на этих валах резьбу ремонтного уменьшенного размера.

Изношенные поверхности вала, сопряженные со втулками или подшипниками, наплавляют проволокой Св-08 или вручную электродом ОЗН-250. Этим же электродом наплавляют изношенные шлицы валов.

Допускается при наплавке посадочных, шлицевых и резьбовых поверхностей применять электрод ОЗН-250.

Послечнаплавки валы правят на призмах под прессом или в центрах токарного станка и механически обрабатывают.

Изношенные втулки заменяют. Новые втулки запрессовывают и растачивают или развертывают под требуемый размер.

Внутренняя поверхность новой втулки должна быть чистой без рисок, задиров и заусенцев. Овальность и конусность должны быть в пределах 0,02—0,05 мм.

На рабочих поверхностях червяка и ролика рулевого управления не должно быть раковин. При ступенчатом износе эти детали. выбраковывают.

Зубья шестерен не должны быть обломаны. При ступенчатом износе зубьев шестерни выбраковывают. Запрещается раскомплектовывать приработавшиеся в паре шестерни и червяк с роликом.

Войлочные уплотнения (сальники) перед установкой пропитывают в смеси, состоящей из 20% чешуйчатого графита и 80% солидола при 80—90 °С в течение 30 мин.

Манжеты самоподжимных уплотнений не должны иметь надрезов, трещин, наплывов. При установке отвороты манжеты должны быть направлены в сторону масляной ванны.

Зазоры между вилками тяг управления или рычагами и соединительными пальцами не должны превышать 1 мм. При большем зазоре отверстия развертывают и ставят пальцы ремонтных размеров.

Ремонт тормозной системы.

Основные возможные дефекты: трещины, сколы, задиры и местные износы тормозных барабанов, нарушение герметичности диафрагмы тормозных камер автомобилей, износ рабочих поверхностей главного тормозного и колесных гидроцилиндров, манжет и поршней и др.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Тормозные камеры автомобилей ЗИЛ, КамАЗ контролируют, обращая внимание на состояние диафрагмы. После сборки камеры проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 с не должны появляться пузырьки воздуха.

Регулируют расстояние от корпуса тормозной камеры до оси отверстия под палец в вилке штока. Не допускается защемление и задевание штока за корпус тормозной камеры.

Главный тормозной цилиндр, изношенный более допускаемого значения, растачивают на увеличенный ремонтный размер либо растачивают и запрессовывают в него стальную или чугунную гильзу.

Изношенные тормозные цилиндры колес растачивают либо обрабатывают протяжками.

Поршни (алюминиевые) раздают при помощи пуансона и затем обтачивают, установив на специальную оправку. Поршни цилиндров восстанавливают также заливкой капрона под давлением. При сборке колесных цилиндров увеличенного диаметра между резиновой манжетой и пружиной устанавливают дополнительно изготовленный алюминиевый конус. Этим достигается плотное прижатие манжеты нормального размера к цилиндру.

В главном тормозном цилиндре после сборки путем вращения гайки толкателя регулируют зазор между толкателем и поршнем (свободный ход толкателя), который должен быть в пределах 1,5...2,5 мм. Этому соответствует свободный ход педали 8... 14 мм для автомобиля ГАЗ-53А. Собранные цилиндры заполняют тормозной жидкостью и испытывают на специальных стендах или приспособлениях. Плотность соединений обеспечивается при давлении 8,7...9,8 кПа.

Шланги и трубопроводы тормозных систем, имеющие повреждения, заменяют.

Ремонт муфт сцепления, рулевого управления и тормозов трактора - 5.0 out of 5 based on 2 votes

Добавить комментарий

mehanik-ua.ru

Ремонт сервомеханизма муфты сцепления

Снятие сервомеханизма муфты сцепления

Снимите панели пола в кабине трактора, крышку люка на верхнем кожухе муфты сцепления. Отсоедините от сервомеханизма три гидравлических трубопровода.

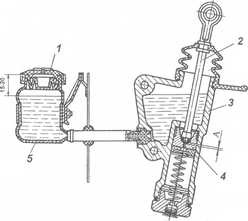

Рис. 196. Сервомеханизм муфты сцепления

Вверните до упора в отверстие К ( рис. 196 ) сервомеханизма полый болт 20 крепления сливной трубы после ее отсоединения.

Расстопорите и отверните штуцер рукава подачи смазки от пальца на рычаге муфты сцепления. Отсоедините тягу от рычага муфты сцепления, расшплинтовав и отвернув контргайку и шаровую гайку. Снимите с вала сервомеханизма рычаг в сборе с тягой, ослабив стяжной болт крепления рычага. Отсоедините от рычагов на верхней половине кожуха муфты сцепления тягу блокировки КП, тягу включения шестерни бендикса и тягу тормоза. Отверните болты крепления верхней половины кожуха муфты сцепления ( см. «Механизм управления муфтой сцепления и горным тормозом» ).

Приподнимите верхнюю половину кожуха муфты сцепления так, чтобы корпус сервомеханизма вышел над лонжероном трактора. Ослабьте гайки на четырех шпильках крепления сервомеханизма и выверните шпильки и один (нижний) болт из кожуха муфты сцепления. Шпильки из кожуха выверните при помощи двух гаек, навернутых на их конец и затянутых навстречу друг другу.Снимите сервомеханизм с установочных штифтов, поверните его и выбейте шпонку с конца вала внутри кожуха муфты сцепления. Снимите с трактора сервомеханизм в сборе с валом вместе со шпильками и болтом крепления.

Разборка сервомеханизма муфты сцепления

Расконтрите и выверните пробку 8. Снимите регулировочные прокладки 9. Выверните стопорный винт 7. Отверните четыре болта 10 и выньте крышку 5. в сборе из отверстия корпуса 4 сервомеханизма. Выньте клапан 6 в сборе. Выньте из корпуса пружину 2 и поршень 3 в сборе. Выверните две пробки 13 и выньте золотник 12 из корпуса. Выверните пробку 11.

Выпрессуйте пяту 1 из поршня 3 и втулку 16 с заглушкой 14 из корпуса 4 только при ослаблении посадок или предельном износе внутренних поверхностей. Не снимайте без необходимости крышку 23, так как она вместе с прокладкой 21 установлена на лаке «Герметик». Снимите ролик 19 вала, расшплинтовав и вынув палец 18. Снимите, при необходимости, три уплотнительных кольца 15.

Рис. 197. Клапан в сборе

Сверните шток 4 ( рис. 197 ) клапана со стержня 3. Выньте из клапана 1 стержень, шток и пружину 2.

Рис. 198. Крышка в сборе

Отверните четыре болта 1 ( рис. 198 ) и снимите крышку 2, воротник 3 и пластину 4. Выньте из отверстия крышки 7 манжету 5 и манжетодержатель 6. Снимите, при необходимости, уплотнительное кольцо 8.

Технические требования сервомеханизма муфты сцепления

- Наружный диаметр посадочных поверхностей вала во втулках корпуса сервомеханизма и кожуха муфты сцепления 35±0,87 мм- Диаметр отверстий во втулках — 35±0,16 мм. Посадка вала во втулках должна быть с зазором 0,025...0,247 мм. Допустимый зазор 0,4 мм. Предельный зазор 0,55 мм.

- Диаметр отверстий в проушине вала под ось ролика 12±0,120 мм.Диаметр оси ролика 12мм-Посадка оси ролика в отверстиях проушины вала должна быть с зазором 0,020...0,340 мм. Допустимый зазор 0,44 мм. Предельный зазор 0,8 мм.

- Наружный диаметр ролика (28±0,52) мм. Диаметр отверстия ролика 12±0,270 мм.. Посадка ролика на ось должна быть с зазором 0,020...0,490 мм. Допустимый зазор 0,56 мм.

- Диаметр отверстия крышки под клапан 36±0,0б2 мм Наружный посадочный диаметр клапана в отверстии крышки 36мм. Посадка клапана в отверстии крышки должна быть с зазором 0,025...0,149 мм. Допустимый зазор 0,23 мм.

- Наружный посадочный диаметр клапана в отверстии поршня 34 мм - Посадка клапана в отверстии поршня должна быть с зазором 0,340...0,532 мм. Допустимый зазор 0,75 мм.

- Диаметр отверстия клапана под шток 28 мм Наружный диаметр штока мм - Посадка штока в отверстии клапана должна быть с зазором 0,020...0,124 мм. Допустимый зазор — 0,21 мм.

- Наружный диаметр поршня б5 мм. Диаметр отверстия в корпусе сервомеханизма под поршень 65±0,046 мм. Посадка поршня в отверстии корпуса должна быть с зазором 0,030...0,106 мм. Допустимый зазор 0,15 мм.

- Кромка Т поршня должна быть обжата шариком Б 50-200 усилием 53,5...66,5 кН (5,35...6,65 тс).

- Наружный диаметр золотника 320 мм. Диаметр отверстия в корпусе под золотник 32±0,025 мм Посадка золотника в отверстии корпуса сервомеханизма должна быть с зазором 0,025...0,075 мм. Допустимый зазор 0,11 мм.

Сборка сервомеханизма муфты сцепления

Смажьте трущиеся поверхности сопрягаемых деталей чистым моторным маслом. Наденьте на стержень 3 клапана ( см. рис. 197 ) последовательно: клапан 1, пружину 2 и шток 4. Наверните шток на стержень, выдержав размер А, равный (75±2,5) мм.

Установите уплотнительное кольцо 8 ( см. рис. 198 ) в кольцевую канавку крышки 7. Кольцо должно быть упругим, без повреждений, не перекручено и выступать над цилиндрической посадочной поверхностью крышки на 0,75 мм. Установите в крышку 7 последовательно: манжету 6, кольцо 5, пластину 4, воротник 3 и крышку 2. Совместите отверстия крышки 2 и пластины 4 с резьбовыми отверстиями крышки 7 и заверните, не затягивая, четыре болта 1 с пружинными шайбами.

Установите ролик 19 ( см. рис. 196 ) в проушину вала, вставьте и зашплинтуйте палец 18. Установите два уплотнительных кольца 15 в канавки вала. Кольца должны быть упругими, без повреждений, не перекручены и выступать над цилиндрической посадочной поверхностью вала на 0,5 мм.

Обезжирьте уайт-спиритом и протрите привалочные поверхности крышки 23 и корпуса сервомеханизма. Установите крышку с прокладкой 21 на корпус и закрепите четырьмя болтами 22 с гладкими медными шайбами. Прокладку крышки смажьте с обеих сторон лаком «Герметик», а резьбовую часть болтов лаком «Анатерм-8К» Заверните пробку 11. Установите золотник 12 и заверните две пробки 13 с уплотнительными кольцами

Установите вал 17 в сборе в отверстие втулки 16, запрессованной в корпусе сервомеханизма. Вверните полый болт 20 (болт крепления сливной, трубы) р резьбовое отверстие К до упора.

Установите в корпус поршень 3 в сборе с пятой 1, пружину 2, клапан 6 в сборе и крышку 5 в сборе. Закрепите крышку на корпусе четырьмя болтами 10 с пружинными шайбами. Затяните четыре болта 1 ( см. рис. 198 ).

Стопорный винт 7 ( см. рис. 196 ) и пробку 8 устанавливайте после регулирования и испытания сервомеханизма.

Установка сервомеханизма муфты сцепленияУстановите на штифты верхнего кожуха муфты сцепления фланцевую прокладку сервомеханизма, смазав ее с двух сторон лаком «Герметик». Вставьте в отверстия корпуса сервомеханизма четыре шпильки с надетыми шайбами и навинченными гайками и один болт с пружинной шайбой (болт ставится в нижнее отверстие). Установите конец вала сервомеханизма с уплотнительным кольцом в отверстие втулки кожуха и, развернув корпус сервомеханизма, забейте шпонку в паз вала. Установите сервомеханизм на штифты и фланцевую прокладку. Заверните в кожух четыре шпильки и закрепите сервомеханизм четырьмя гайками и болтом. Наденьте и закрепите на валу сервомеханизма рычаг в сборе с тягой, установив конец тяги в проушины рычага муфты сцепления. Установите и закрепите верхнюю половину кожуха муфты сцепления, наверните на тягу шаровую гайку, подсоедините штуцер рукава подачи смазки к рычагу муфты сцепления (см. «Механизм управления муфтой сцепления и горным тормозом»).

Выверните полый болт 20 ( см. рис. 196 ) и подсоедините к сервомеханизму три гидравлических трубопровода: к отверстию Ё — трубу подвода масла от гидронасоса; к отверстию Е - трубу отвода масла к сервомеханизму бортовых фрикционов; к отверстию К — сливную трубу. Отрегулируйте свободный ход штока клапана сервомеханизма и зазор между штоком и роликом нажимного рычага (см. «Регулирование муфты сцепления, сервомеханизма муфты сцепления и блокировочного механизма»).

invers74.ru

Ремонт сцеплений

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Ремонт сцепленийОсновной дефект в работе сцепления — нарушение надежной передачи крутящего момента от двигателя к трансмиссии в результате износа деталей сцепления. Вследствие нарушения регулировок и износа деталей муфт сцепления происходит их пробуксовывание, нагрев, что приводит к ухудшению или потере управляемости машиной.

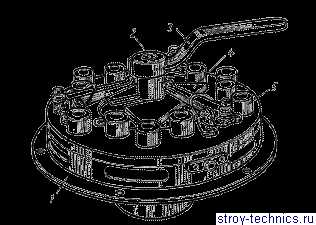

Муфты сцепления разбирают на универсальном стенде (рис.109). Сцепление в сборе устанавливают на стенд, снимают пружины, отвертывают гайки отжимных болтов, включением стенда отпускают пружины сцепления, снимают корпус, стаканы пружин, пружины и другие детали.

Рис. 109. Стенд для разборки и сборки муфты сцепления:1 — подставка, 2 — винт, 3 — рукоятка, 4 — шайба, 5 — сцепление

Фланец с нажимным диском и муфтой включения разбирают при ввернутых технологических болтах. Снимают с фланца муфту включения. Сжимают прессом усилием 20 кН пружины фланца и навертывают технологические болты из нажимного диска. Сняв усилие пресса, разъединяют фланец с нажимным диском.

Ведомые диски. Наиболее частый дефект ведомых дисков — износ фрикционных накладок. Кроме того, наблюдаются коробление ведомых дисков, а у дисков муфт сцепления — ослабление заклепок, крепящих диски к ступице, и износ отверстий под заклепками.

Коробление ведомых дисков устраняют правкой на плите. Изношенные накладки ведомых дисков заменяют. Допустимая без ремонта толщина ведомых дисков 7 мм. При замене накладок у старых заклепок высверливают головки и выбивают их. Поверхность дисков при необходимости подвергают правке.

Крепят фрикционные накладки пустотелыми латунными заклепками или приклеивают клеем ВС-ЮТ. Допускается применять заклепки из медных или латунных трубок и алюминиевых сплавов. Головки заклепок должны утопать в накладках на 1 —1,5 мм.

Для склеивания ведомых дисков с фрикционными накладками зачищают диски до металлического блеска, обезжиривают зачищенную поверхность и поверхность фрикционных накладок ацетоном и просушивают в течение 10 мин. На обезжиренные поверхности наносят слой клея ВС-ЮТ и выдерживают его не менее 5 мин при комнатной температуре. Толщина клеевого шва должна быть 0,1—0,2 мм, а расход клея не должен превышать 200 г на 1 м2 поверхности. На ведомый диск с двух сторон укладывают фрикционные накладки и сжимают при давлении не менее 0,1 МПа. Смещение накладок относительно диска не должно превышать 0,5 мм. Приспособление с дисками устанавливают в электропечь и при температуре 180° С выдерживают 40 мин.

Ведущие диски. Основными дефектами ведущих дисков являются неравномерный износ поверхностей трения, появление на них рисок, задиров и износ пазов или отверстий под ведущие пальцы. При износе, поверхностных трещинах, задирах или короблении рабочих поверхностей ведущие диски сцеплений протачивают и шлифуют до выведения следов износа.

Неплоскостность рабочей поверхности нажимного диска не должна превышать 0,12—0,16 мм. Допускаются риски на рабочих поверхностях глубиной не более 0,2 мм.

Вал муфты сцепления. У валов муфт сцепления изнашиваются цилиндрическая поверхность, по которой скользит отводка, и шлицы. Эти изношенные посадочные места под подшипники вала муфты сцепления восстанавливают наплавкой или гальваническим покрытием, а затем шлифуют до размера по чертежу.

Изношенные поверхности шлицев до нужных размеров восстанавливают наплавкой электродуговым способом вручную или автоматической наплавкой. Наплавленные поверхности обтачивают, затем нарезают шлицы. Поверхности шлицев после фрезерования должны быть гладкими, без заусенцев и неровностей.

Вилка включения. У вилок включения изнашиваются пазы. При износе по ширине паз восстанавливают наплавкой вручную и шлифованием до размера по чертежу. Резьбу вилки включения восстанавливают нарезанием резьбы ремонтного размера.

Ступица ведомых дисков. При торцовом биении фланец ступицы протачивают на токарном станке до устранения следов износа и биения. Биение торца относительно поверхности шлицев должно быть не более 0,15 мм на крайних точках.

Отжимные рычаги. У отжимных рычагов изнашиваются по высоте кулачки в месте соприкосновения с отводкой, а также пальцы (оси) и отверстия в шарнирах. Изношенные по высоте кулачки отжимных рычагов наваривают и обрабатывают на обдирочно-шлифовальном станке, проверяя их профиль по шаблону. После обработки кулачки закаливают. При износе пальцев и отверстий в отжимных рычагах, крестовинах, серьгах и т. п. отверстия рассверливают и развертывают под пальцы увеличенного размера.

Сборка муфты сцепления. При сборке муфты сцепления необходимо соблюдать следующие требования: накладка сцепления должна быть прочно приклеена, отслоение накладок не допускается; секторы трения ведомого диска при замене подбирают с колебанием по толщине не более 0,1 мм; отклонение от плоскости поверхностей трения ведомого диска допускается не более 0,3 мм под равномерно распределенной нагрузкой 150 Н; при проверке в центрах биение диска не должно превышать 1,5 мм на крайних точках; разность по массе комплекта отжимных рычагов, идущих на один двигатель, должна быть не более 0,01 кг.

При сборке сцепления напрессовывают зубчатый барабан в сборе с подшипником на цапфу коленчатого вала. Устанавливают на наружные шлицы зубчатого барабана ведомый диск, а на сухари маховика — ведущий диск. Ставят второй ведомый диск на шлицы барабана.

Устанавливают на внутренние шлицы зубчатого барабана муфту карданного вала и закрепляют ее болтами. Надевают на карданный вал крышку тормозка и вставляют вал в отверстие фланца. Застропив фланец на ползун муфты включения, заводят его в выточку маховика. Прикрепляют фланец болтами к маховику, после чего вывертывают технологические болты из нажимного диска.

Муфту сцепления удобно собирать в специальном приспособлении (см. рис. 109). В отрегулированной муфте сцепления упорные поверхности кулачков должны лежать в одной плоскости. Допускается взаимное отклонение упорных поверхностей кулачков не более 0,4 мм.

Накладки дисков муфт сцепления должны быть ровными, без трещин и повреждений и прочно приклеены или приклепаны к дискам.

Допускается устанавливать бывшие в эксплуатации накладки дисков муфты сцепления, имеющие не более трех несмежных трещин между отверстиями под заклепки.

Читать далее: Ремонт коробок передач

Категория: - Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт муфт сцепления и тормозов

Ремонт муфт сцепления и тормозов

ТРМ.

Тема:

Ремонт муфт сцепления, и тормозов.

План:

1.Технология ремонта и регулировки муфт сцепления.

2.Технология ремонта и регулировки тормозов.

Такими показателями могут быть основные размеры основных деталей. Например, основные размеры муфты сцепления СМД-60 (62).

|

Измеряемый параметр |

Величина размера, мм |

||

|

Номиналь-ное |

Допустимое в сопряжении с деталями |

||

|

б/у |

новыми |

||

|

Толщина ведомого диска с накладками. |

12,5 ± 0,4 |

11,50 |

11,50 |

|

Ширина шлицевого паза ступицы ведомого диска |

+0,210 4,8+ 0,110 |

5,05 |

5,33 |

|

Толщина ведущего диска |

26- 0,520 |

24,50 |

24,50 |

|

Толщина промежуточного диска |

25- 0,280 |

24,00 |

24,00 |

|

Высота кулачка отжимного рычага |

15 ± 0,30 |

13,00 |

13,00 |

|

Диаметр отверстия под палец в отжимном рычаге |

10,50 |

10,50 |

|

|

Длина пружины в рабочем состоянии |

10+0,20 |

-- |

-- |

|

Упругость пружины при сжатии до рабочей длины, Н |

54,00 мм 524 ± 60 |

450 |

450 |

Изучить внешние признаки наличия неисправностей и способы их устранения:

|

Причина неисправности |

Способ устранения неисправности |

||||||||||||

Отсутствует зазор между кольцом отжимных рычагов и упором выжимного подшипника. Износились фрикционные накладки ведомых дисков муфты. |

Отрегулировать зазор между кольцом отжимных рычагов и упором выжимного подшипника в пределах 3,5 – 4 мм. Сменить накладки или поставить новые ведомые диски. |

||||||||||||

|

Замаслены фрикционные накладки ведомых дисков.

Большой свободный ход педали выключения муфты. Коробление ведомых дисков

Малый зазор между плунжером и клапаном следящего устройства (Т - 150К). Износ клапана следящего уст-ройства (Т-150К) Заедание рычага педали в отверстии пола кабины

Негерметичность посадки клапана на торец корпуса сервомеханизма Разрушение манжет плунжера следящего устройства |

Обезжирить фрикционные кладки Отрегулировать зазор между кольцом отжимных рычагов и упором выжимного подшипника в пределах 3,5 – 4 мм. Сменить ведомые диски Отрегулировать зазор между плунжером и клапаном следящего устройства в пределах 1,7-1,3 мм Сменить клапан Устранить заедание рычага педали Очистить от коррозии торец корпуса или заменить клапаны. Заменить манжеты. |

Технология приклеивания накладок к ведомому диску при помощи клея ВС-10Т:

· зачистить диск до металлического блеска,

· обезжирить зачищенную поверхность и поверхности фрикционных накладок ацетоном и просушить в течение 10 мин.,

· нанести слой клея и выдержать его не менее 5 мин. на воздухе при температуре 18 – 20оС,

· уложить на ведомый диск с двух сторон фрикционные накладки и сжать с давлением не менее 0,1 МПа,

· выдерживают в течение 40 мин. при температуре 180 °С (электропечь),

· охладить до 70—100 °С в отключенной печи, а затем на воздухе.

Толщина клеевого шва должна быть 0,1—0,2 мм, а расход клея не должен превышать 200 г на 1 м2 поверхности. Окончание предварительной сушки клеевого слоя определяют по прилипанию резинового бруска: к высохшему клею брусок не прилипает.

Смещение накладок относительно диска не должно превышать 0,5 мм.

Технические требования к отремонтированным ведомым дискам.

|

Показатель |

Марка двигателя |

|||

|

СМД-60; СМД-62 |

А-41 |

Д-65М; Д-65Н |

Д-240 |

|

|

Утопание головок заклепок во фрикционных накладках, не менее |

2,0 |

0,6 |

0,9 |

1,0 |

|

Местные неплотности между дис-ком и фрикционной накладкой, мм |

0,1—0,2 |

__ |

0,2 |

__ |

|

Торцовое биение поверхностей накладок относительно оси шли-цевой ступицы,мм |

0,6 |

0,8 |

0,5 |

__ |

|

Непрямолинейность поверхностей фрикционных накладок,мм |

0,5—0,8 |

__ |

0,5—0,8 |

0,6 |

|

Разница в толщине ведомых дис-ков с накладками, не более, мм |

0,3 |

__ |

0,2 |

__ |

Основные регулировочные показатели муфтам сцепления

|

Показатели |

Марка трактора |

|||||||

|

Т-16М |

Т-25А |

Т-40М |

ЮМЗ-6Л |

МТЗ-80 |

Т-150К |

ДТ-75М |

Т-150 |

|

|

Свободный ход педали, мм |

30-40 |

30-40 |

35-40 |

30-40 |

40-45 |

30-40 |

30-35 |

30-40 |

|

Зазор между отжимными рычагами и нажимным подшипником, мм |

2,0-3,0 |

2,0-3,0 |

3,5-4,0 |

3,0-4,0 |

3,0 |

3,5-4,0 |

2,5-3,5 |

3,5-4,0 |

|

Зазор между упорными винтами и задним торцом промежуточного диска, мм |

1,7-2,3 |

---- |

----- |

2,0 |

---- |

---- |

1,5-2,0 |

---- |

|

Допустимое отклонение внутренних концов от-жимных рычагов, мм |

0,3 |

0,1 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

Полный ход педали сцепления, мм |

--- |

--- |

150 |

160 |

175 |

150-160 |

---- |

150-160 |

Величина утопания головок заклепок в тормозных накладках

|

Марка трактора |

Утопание головок заклепок, не менее мм |

|

|

в новых накладках |

в накладках б/у |

|

|

ДТ-75М, Т-40М |

2,0 |

0,5 |

|

МТЗ-80 (82), ЮМЗ-6Л |

1,7 |

0,5 |

|

Т-25А. Т-16М |

1,0 |

0,25 |

Местный зазор между накладкой и колодкой не более 0,4 – 0,5 мм на дуге 30 мм и на глубине не более 20 мм вне зоны заклепок.

Толщина приклеиваемых лент или накладок не менее 3 мм.

При сборке тормозные ленты в зажатом состоянии должны быть отрихтованы и проверены на прилегаемость к поверхности барабана или шкива; допустимое неприлегаение – 1 мм.

Ремонт муфт сцепления и тормозов - 4.0 out of 5 based on 1 vote

Добавить комментарий

mehanik-ua.ru

Муфты сцепления

Общие сведения

Правильной регулировкой муфты сцепления обеспечивается ее нормальное действие: плавное соединение двигателя с силовой передачей при трогании трактора и быстрое отъединение двигателя от силовой передачи для остановки трактора и переключения передач. При этом после включения муфты диски не должны пробуксовывать, а после выключения — соприкасаться между собой и передавать крутящий момент силовой передаче. Кроме того, во время работы трактора могут возникать кратковременные перегрузки деталей силовой передачи и двигателя, например при трогании с места. В этом случае при чрезмерно большой перегрузке допускается незначительная пробуксовка дисков муфты, что приводит, к уменьшению нагрузки на двигатель и смягчению ударов, действующих на детали двигателя и силовой передачи. Регулировка муфты сцепления поддерживает ее в нормальном работоспособном состоянии.

Одним из основных показателей, оценивающих работоспособность муфты, является ее коэффициент запаса, показывающий, во сколько раз момент трения, создаваемый дисками, превышает момент, передаваемый от двигателя силовой передаче. Для различных тракторов коэффициент равен 1,1—1,3. Это означает, что муфта сцепления, обладающая таким коэффициентом запаса, способна передавать момент, на 10—30% больший, чем максимальный момент двигателя. Если передавать момент больший, чем момент трения, то диски будут пробуксовывать. Чем больше коэффициент запаса, тем хуже амортизирующие качества муфты.

Во время эксплуатации муфты ее коэффициент запаса постепенно уменьшается из-за снижения момента трения, создаваемого дисками. Момент трения дисков находится в зависимости от коэффициента трения рабочих поверхностей дисков и силы их поджатия. Следовательно, изменение коэффициента трения и силы поджатия дисков обусловливают изменение момента трения.

Коэффициент трения, характеризующий фрикционные свойства рабочих поверхностей дисков, уменьшается при частых пробуксовках дисков, при попадании на рабочие поверхности капель масла.

Помимо обгорания и интенсивного износа дисков муфты, заметно снижается сила тяги трактора. В эксплуатации пробуксовку дисков обнаруживают как по снижению силы тяги трактора, так и по характерному запаху из-за обгорания фрикционных накладок. Устраняют пробуксовку специальными профилактическими мерами: промывают и просушивают муфты.

Муфта пробуксовывает и при снижении силы поджатия дисков. Причиной уменьшения силы поджатия ведущих и ведомых дисков чаще всего бывает износ их рабочих поверхностей и фрикционных накладок. В результате этого увеличивается зазор между дисками при выключенном состоянии муфты, а это, в свою очередь, приводит к увеличению хода нажимного диска при включении муфты и к ослаблению действия нажимных пружин (постоянно замкнутые муфты) или нажимных рычагов (непостоянно замкнутые муфты).

Обычно о величине силы поджатия дисков судят по свободному ходу педали включения и по усилию, прикладываемому к рычагу включения. Чем больше зазор между дисками у выключенной муфты, тем меньше свободный ход педали и меньше усилие, прикладываемое к рычагу включения. На величину свободного хода педали влияют и зазоры в шарнирах тяг.

Таким образом, регулировкой муфты сцепления предусматривается восстановление нормальной величины момента трения, развиваемого дисками. Причем, если момент трения изменился из-за коэффициента трения, то первоначальные свойства дисков восстанавливают профилактическими мерами (промывкой, сушкой и др.). Если же момент трения изменился под влиянием силы поджатия дисков, то те же свойства муфты восстанавливают ее регулировкой.

Муфты сцепления ряда тракторов снабжены небольшим тормозом с приводом от рычага или педали. Назначение тормоза — затормаживать ведомые части муфты и первичный вал коробки передач после выключения муфты. В процессе работы из-за износа рабочих поверхностей тормоза постепенно изменяется интенсивность и момент начала торможения, приводящие к разрушению (скалыванию) зубьев шестерен при переключении передач. Поэтому тормоза необходимо регулировать.

С муфтой сцепления связан блокировочный механизм коробки передач, не допускающий переключения передач при включенной муфте. В этом механизме регулируют длину соединительной тяги, согласующей положение педали или рычага муфты сцепления с положением блокировочного валика коробки передач.

Рассмотренные регулировки сосредоточены в одном узле (в муфте сцепления). Они должны выполняться в определенной последовательности: вначале регулируют тормоз муфты, затем — муфту сцепления и в заключение — длину тяги блокировочного механизма.

Признаками пробуксовки дисков может служить чрезмерно плавное трогание трактора при включении муфты, занижение скорости движения при нормальном режиме работы двигателя, появление запаха от обгорающих фрикционных накладок. При появлении таких признаков трактор надо остановить и отрегулировать, а если потребуется, и отремонтировать муфту сцепления.

Таблица 16

| Т-100М | — | 15—20 |

| ДТ-54А | 30—35 | — |

| Т-38М | — | 8—11 |

| «Беларусь» | 30—50 | 12—16 |

| Т-40А | 35-40 | — |

| Т-28 | 35—55 | — |

| ДТ-20 | — | 12—15 |

Тракторы MT3-5MG, MT3-5JIC, Т-40 и др., оборудованные независимым приводом вала отбора мощности, снабжены двойными муфтами сцепления. Регулировка этих муфт включает в себя, помимо перечисленных выше, еще установку нормальной величины хода промежуточного диска или педали муфты вала отбора мощности (Т-40А). Эту операцию проделывают вслед за регулировкой свободного хода педали главной муфты.

Регулирование постоянно замкнутых муфт сцепления

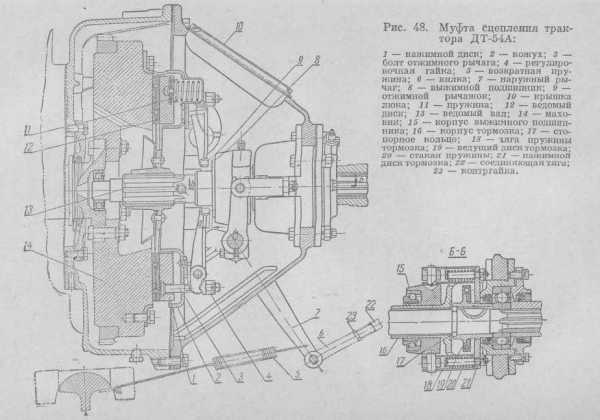

Муфта сцепления трактора ДТ-54А. Свободный ход подушки педали муфты сцепления трактора ДТ-54А равен 30—35 мм, что соответствует зазору 3,5—4,5 мм между выжимным подшипником 8 (рис. 48) и головками отжимных рычажков 9 (зазоры между подшипником и головкой каждого рычажка не должны отличаться один от другого более чем на 0,3 мм). Кроме того, у тормоЗка муфты расстояние между нажимным диском 21 и накладкой ведущего диска 19 равно 7—8 мм при включенной муфте сцепления, а при выключенной — 3—5 мм.

Свободный ход подушки педали муфты сцепления замеряют металлической линейкой, устанавливая ее по направлению хода педали. Для замера зазоров между выжимным подшипником и головками отжимных рычажков, а также регулируемых зазоров в тормозке надо вначале открыть доступ к ним, сняв левую боковину капота и крышку 10 люка картера муфты. Для замера зазоров между подшипником и отжимными рычажками необходимо проворачивать коленчатый вал дизеля, чтобы поочередно подвести отжимные рычажки муфты к люку картера. Зазоры замеряют щупами или шаблоном толщиной 3,5 мм. Для облегчения прокручивания вала надо поставить рычаг коробки передач в нейтральное положение, рычаг декомпрессионного механизма — в положение «прогрев-1» и проворачивать коленчатый вал дизеля за рукоятку или за маховик пускового двигателя, соединенного с валом дизеля низшей ступенью передачи.

Если при проиерке окажется, что зазоры в тормозке не соответствуют нормальным, то его регулируют, изменяя длину тяги 22, соединяющей педаль муфты сцепления с наружным рычагом 7 поперечного валика муфты. Для этого снимают соединительный палец вилки валика и, ослабляя контргайку 23, навинчивают или свинчивают вилку 6 на одном и (если необходимо) на другом конце тяги. Окончательная длина тяги, т. е. расстояние между осями отверстий под пальцы вилок, должна быть такой, чтобы зазоры в тормозке соответствовали нормальным.

Зазор 7—8 мм между нажимным диском и накладкой ведущего диска замеряют через вырез в корпусе тор-мозка плоским двухсторонним шаблоном, имеющим на одном конце размер 7 мм, а на другом — 8 мм. По окончании регулировки тягу 22 соединяют с рычагами и затягивают контргайки вилок.

Изменение длины тяги неизбежно нарушает установленный зазор между выжимным подшипником муфты и головками отжимных рычажков, а значит, и свободный ход педали. Поэтому после регулировки тормозка обязательно регулируют свободный ход педали.

Если же при проверке окажется, что контрольные зазоры тормозка соответствуют нормальным, то сразу приступают к регулировке свободного хода педали.

Зазор 3,5—4,5 мм между выжимным подшипником и головками отжимных рычажков регулируют поочередно. Для каждого рычажка вынимают шплинт из корончатой гайки 4 отжимного болта 3, затем, удерживая отжимной болт ключом (8 = 9 мм) за лыску, сделанную на его стержне, завинчивают или отвинчивают другим ключом корончатую гайку болта. Вращение гайки продолжают до тех пор, пока не установится требуемый зазор. Одному обороту корончатой гайки соответствует изменение зазора приблизительно на 2,5 мм. Установив зазор у одного рычажка, приступают последовательно к другим. В заключение еще раз проверяют зазоры у всех рычажков и добиваются, чтобы все три размера были одинаковыми (с точностью до 0,3 мм). После этого все корончатые гайки отжимных болтов шплинтуют и закрывают люк картера муфты сцепления.

Регулировку длины тяги, соединяющей педаль муфты сцепления с наружным рычагом вала блокировки коробки передач, проверяют переключением передач при выжатой педали муфты сцепления: рычаг переключения передач должен свободно переключаться. Если же этого сделать нельзя из-за того, что при выжатой педали муфты сцепления валик блокировочного механизма не устанавливается своей лыской против стержней фиксаторов, длину тяги регулируют. Отсоединяют тягу от педали муфты сцепления, ослабляют контргайку вилки и вручную устанавливают блокировочный валик так, чтобы можно было свободно переключать передачи (поводок валика не должен при этом соприкасаться с упором на корпусе). Оставив валик в таком положении, выжимают педаль муфты сцепления и удерживают ее в этом состоянии. Затем подводят свободный конец тяги к месту ее соединения с педалью муфты сцепления, подгоняют ее под нужный размер вращением вилки и соединяют, затянув контргайку вилки. Проверив правильность действия отрегулированных механизмов, устанавливают боковину капота на место.

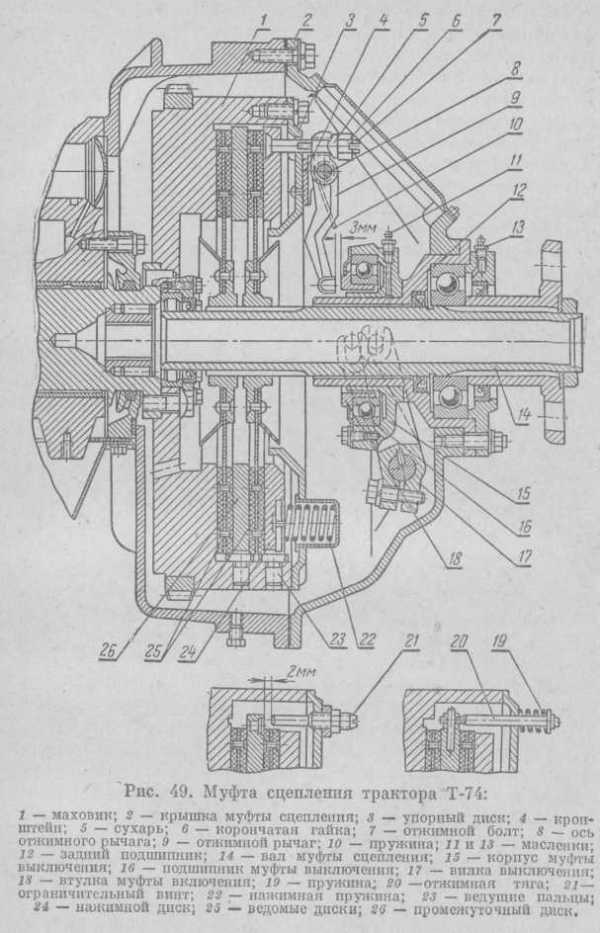

Двухдисковая муфта сцепления тракторов Т-74 и ДТ-75. В ней регулируют: зазор между отжимными рычажками и выжимным подшипником, положение трех упорных винтов, ограничивающих перемещение промежуточного диска и тормозов колодочного типа.

Перед регулировкой рычаг декомпрессора ставят во включенное положение. Поворачивая коленчатый вал дизеля, поочередно подводят отжимные рычажки .9 (рис. 49) к люку картера. Проверяют зазор щупом и, если необходимо, регулируют. Для этого корончатую гайку 6 расшплинтовывают и, удерживая гаечным ключом болт 7, вращают ее в нужную сторону до получения требуемого зазора. По окончании регулирования корончатую гайку зашплинтовывают. Так поступают с каждым отжимным рычажком. Одновременно регулируют положение ограничительных винтов 21 промежуточного диска 26. Чтобы установить требуемый зазор 2 мм между носком винта и плоскостью диска при отпущенной контргайке, винт 21 вначале завинчивают до упора, а затем отвинчивают на 1,5 оборота и затягивают контргайку. Так регулируют положения трех винтов.

Разница зазоров между тремя отжимными рычажками и выжимным подшипником не должна превышать 0,3 мм во избежание перекосов дисков при выключении и включении муфты. Полный ход отводки должен быть равен 22 мм.

На упорном диске 3 муфты сцепления установлены балансировочные болты. Поэтому при сборке муфты сцепления после ремонта или регулировки болты нужно сохранить на прежнем месте. Кроме того, с той же целью надо промежуточный и нажимной диски установить относительно упорного так, чтобы метки «Б» на всех дисках совпали.

Тормозок муфты регулируют в такой последовательности. При выключенной муфте регулировочным винтом поджимают колодку к шкиву, потом включают муфту и регулировочный винт тормозка ввинчивают еще на 2,5— 3 оборота, а затем закрепляют его в таком положении контргайкой.

Рычаги управления муфтой регулируют, чтобы согласовать действие муфты. сцепления и механизма блокировки коробки цередач. Порядок регулирования такой. Отъединяют тяги муфты и валика блокировки (при этом педаль муфты должна упереться в уголок, приваренный снизу пола кабины), устанавливают валик выключения так, чтобы он был направлен вверх и отклонен назад от вертикали на 22—23° (по шаблону), а валик блокировки ставят в положение, при котором его рычаг будет соприкасаться с упором на коробке. Теперь остается к рычагам подобрать соответствующие длины соединительных тйг и соединить их шарнирно.

У тракторов Т-74 и ДТ-75 муфты сцепления одинаковые. Различие лишь в том, что у Т-74 муфта выключается от педали, а у ДТ-75 — от рычага.

Муфта сцепления тракторов МТЗ-50 и МТЗ-52. Регулируют муфту сцепления трактора МТЗ-50 изменением длины тяг механизма управления. К регулировке положения отжимных рычажков прибегают в редких случаях, например после разборки и сборки муфты. В связи с оборудованием трактора МТЗ-50 увеличителем крутящего момента, имеющим постоянно замкнутую муфту с системой управления, которая связана с управлением главной муфты сцепления, техника регулирования механизмов управления муфтой и увеличителем крутящего момента имеет свои особенности.

Схема механизмов управления муфтой сцепления и увеличителем крутящего момента трактора МТЗ-50 показана на рисунке 50.

Механизм управления муфтой сцепления состоит из педали 1, тяги 6, промежуточного рычага 8, тяги 10 сцепления и рычага 11 вала 12 вилок выключения муфты сцепления.

Механизм управления увеличителем крутящего момента состоит из рычага 2 управления, тяги 18 и рычага 16, закрепленного на валу 19 вилок выключения Муфты увеличителя крутящего момента.

Блокировочная тяга 14 связывает между собой оба механизма управления (муфты сцепленИя и муфты увеличителя крутящего момента). Выключение муфты сцепления должно вызывать автоматическое выключение муфты увеличителя крутящего момента. (Выключение муфты увеличителя крутящего момента означает включение самого механизма увеличителя крутящего момента, и наоборот.) Однако это не мешает независимому управлению увеличителем крутящего момента, что обеспечивается продольными прорезями на концах тяг 14 и 18, в которые входят соединительные пальцы рычага 16. Пружина 13 действует так, что пальцы рычага оттянуты в направлении вала 12 вилок муфты сцепления, оставляя достаточный свободный ход пайьцам при независимом управлении муфтой увеличителя крутящего момента.

Чтобы включить увеличитель крутящего момента, надо выключить его муфту, для чего достаточно перевести рычаг 2 в крайнее заднее положение (на рисунке показано пунктиром). Тяга 18 потянет за палец 17 в том направлении, в котором нет свободного хода пальца в вилке тяги 18, рычаг 16 повернется вместе с валом 19 и муфта увеличителя крутящего момента выключится. При этом другой палец 15 рычага 16 пройдет до конца паза в вилке тяги 14 и механизм управления муфтой сцепления останется во включенном положении. При обратном движении рычага 2 механизм управления муфтой сцепления останется в том же положении.

Увеличитель крутящего момента обычно включают на кратковременный период (трогание агрегата, форсирование тяжелых участков пути), а затем выключают, установив рычаг 2 в переднее положение.

Таким образом, большую часть времени работы трактора увеличитель крутящего момента выключен. Если же требуется быстро выключить муфту сцепления (остановить трактор), а затем снова включить ее (начать движение трактора), то в этом случае трогание с места могло бы произойти с перегрузкой двигателя, так как увеличитель крутящего момента не включен. Чтобы предотвратить перегрузку, увеличитель крутящего момента включается автоматически от педали муфты сцепления. Рассмотрим взаимодействие механизмов от исходного положения (рис. 50).

При выключении муфты сцепления, когда педаль 1 переводится в нижнее положение (показано пунктиром), рычаг 11 поворачивается по ходу часовой стрелки, а тяга 14 толкает палец 15, упирающийся в вилку, и поворачивает рычаг 16. Муфта увеличителя крутящего момента выключается (механизм увеличителя включается в действие). Рычаг 2 управления муфтой увеличителя крутящего момента остается в прежнем крайнем переднем положении благодаря свободному ходу пальца 17 по пазу тяги 18. Затем при включении муфты сцепления звенья механизмов управления перемещаются последовательно в исходное положение. Начало трогания трактора с места происходит при включенном механизме увеличителя крутящего момента.

Такое взаимодействие механизмов управления муфтами обеспечивается соблюдением правильного соотношения свободного хода педали 1 и рычага 2 муфт сцепления и длины тяг механизмов. С этой целью механизмы подвергают проверке и регулировке.

Порядок проверки свободного хода аналогичен операциям с постоянно замкнутыми муфтами сцепления. Регулировку проводят в такой последовательности. В исходном положении механизма (рис. 50) завертывают стопорный болт 7 на промежуточном рычаге, чтобы застопорить механизм. Затем, изменяя длину тяги 6, устанавливают педаль 1 так, чтобы она уперлась в пол кабины. Вывернув болт 7, регулируют длину другой тяги 10 так, чтобы свободный ход педали 1 стал равным 40 мм. Регулировку механизма управления муфтой сцепления заканчивают регулировкой предварительного сжатия сервопружины 9, для чего упорный болт вывинчивают до полного сжатия пружины, а затем завинчивают на четыре оборота. Нажимая на педаль, проверяют регулировку. Сервопружина должна возвращать педаль в исходное положение на весь свободный ход до упора педали в пол.

Механизм управления муфтой увеличителя крутящего момента регулируют изменением длины тяг 14 и 18. Пружину 10, блокировочную тягу 14 и тягу 18 отсоединяют от рычага 16 и поворачивают его рукой до соприкосновения подшипника отводки с рычажками муфты увеличителя крутящего момента. В этом положении рычага 16 и при исходном положении педали 1 муфты сцепления длину блокировочной тяги 14 надо установить такой, чтобы между передней стенкой паза и пальцем 15 был зазор 4 мм. Этот зазор обеспечивает правильное взаимодействие муфты. При последующем включении муфты сцепления увеличитель крутящего момента находится во включенном состоянии из-за установленного зазора, снижая нагрузку -на муфту сцепления при последовательном включении с неизбежной пробуксовкой дисков. Увеличитель крутящего момента включается в конце рабочего хода педали, когда муфта сцепления почти полностью включена и скоростной агрегат уже начал разгон.

Закрепив контргайку вилки блокировочной тяги 14, ставят на место пружину 13 и приступают к регулировке тяги 18. Ее длина должна быть такой, чтобы между пальцем 17 и передней стенкой паза тяги 18 не было зазора. При этом рычаг 2 должен находиться в передней, позиции (защелка 3 входит в передний паз сектора 4), а педаль 1 муфты сцепления — в исходном положении (муфта включена). Затянув контргайки, проверяют правильность регулировки.

Порядок проверки: в переднем положении рычага увеличителя крутящего момента надо выжать до отказа педаль муфты сцепления. Помимо выключения муфты сцепления, должен полностью включиться увеличитель крутящего момента (рычаг 2 остается на месте). Затем при исходном положении педали 1 рычаг 2 перемещают назад во вторую позицию, фиксируемую защелкой и сектором. При этом увеличитель крутящего момента должен полностью включиться (его муфта полностью выключена), а педаль 1 муфты сцепления должна оставаться в исходном положении.

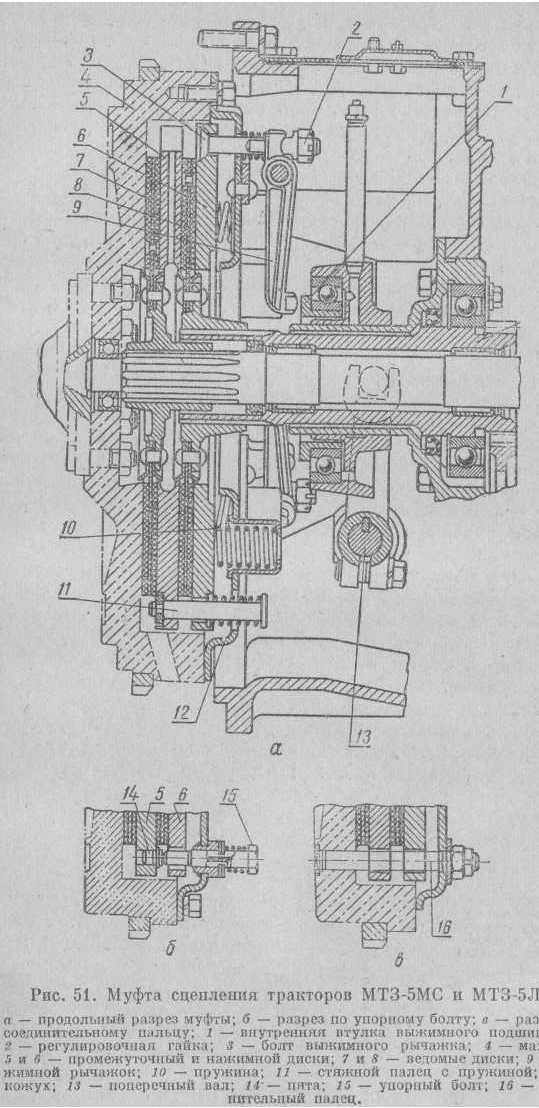

Муфта сцепления тракторов МТЗ-5МС и MT3-5ЛС. Последовательность регулирования остается та же, что и для муфты сцепления трактора ДТ-54А: вначале свободный ход педали муфты, а затем длина тяги механизма блокировки коробки передач. Однако в муфте сцепления есть еще регулировка осевого хода промежуточного диска, следующая за регулировкой свободного хода педали.

Как видно из устройства двойной муфты сцепления этих тракторов (рис. 51), звенья механизма, соединяющие педаль муфты с ее выжимным подшипником, подобраны так, что за полный ход педали совершаются две операции. За первую часть хода, начиная с момента соприкосновения внутренней втулки 1 выжимного подшипника с головками отжимных рычажков 9 до момента упора педали в фиксатор, выключается главная муфта сцеплюния. При этом ведомый диск муфты освобождается от бцепления с ведущими деталями и трактор останавливается. Так как ведомый диск механизма вала отбора мощности остается зажатым между промежуточным 5 и нажимным 6 дисками, вал отбора мощности продолжает вращение. За последующую (вторую) часть хода, которая совершается лишь при оттянутом назад фиксаторе педали, промежуточный диск 5, получив жесткий упор о болт 15, останавливается, а нажимной диск продолжает передвижение, освобождая тем самым задний ведомый диск от сцепления, и вал отбора мощности останавливается.

Таким образом, от положения регулировочного болта 15 зависит соотношение хода педали муфты. Положение болта регулируют так, чтобы выключение заднего ведомого диска (т. е. диска вала отбора мощности) началось только после полного выключения переднего ведомого диска (т. е. диска силовой передачи трактора). Регулировка контролируется величиной зазора (2—3 мм) между болтом 15 и пятой 14, запрессованной в промежуточный диск 5. Непосредственно на тракторе этот зазор намерить нельзя (затруднен доступ к нему). Поэтому, (ч;ли во время работы обнаружится, что при выключении силовой передачи (за первую часть хода педали) вал отбора мощности останавливается или замедляет свое вращение, своевременность его выключения регулируют болтами 15 (их всего три). Это делают так.

Завинчивают каждый болт До отказа, а затем отвинчивают па семь щелчков стопорного устройства, устанавливая тем самым нормальный зазор 2 мм. При регулировании муфты следует иметь в виду, что свободный ход педали равен 30—50 мм, а это соответствует зазору 2— 3 мм между концами выжимных рычажков 9 и втулкой 1 подшипника отводки, разница в зазорах для отдельных рычажков не долигаа превышать 0,3 мм.

Шестерни коробки передач будут переключаться нормально, если поводок валика блокировки установить под углом 20—25° к вертикальной оси при выключенной муфте. Порядок регулирования тот же, что и для муфты ДТ-54А, а именно: отъединяют тягу от поводка, ставят валик в положение, при котором возможно переключение шестерен, не полностью включают какую-нибудь передачу, поворачивают валик против хода часовой стрелки до отказа, выжимают педаль муфты (ход педали должен быть 85—90 мм от упора в крышке заднего моста) и подбирают длину тяги так, чтобы можно было соединить ее с поводком валика блокировки. Так же регулируют механизм блокировки у тракторов МТЗ-5 и МТЗ-7.

Муфта сцепления трактора Т-40. Двойная муфта сцепления трактора оборудована двумя педалями управления: одна служит для выключения силовой передачи, другая — для выключения вала отбора мощности. Рычажные механизмы, соединяющие педали с отводками муфты, устроены одинаково. Каждая отводка воздействует на отжимные рычаги, смещая диски в осевом на правлении. Свободный ход педалей должен быть равен 35—40 мм, а рабочий ход — 85—90 мм. Этой величине свободного хода соответствует зазор 4 мм между подшипником отводки и концами отжимных рычагов.

Муфты регулируют, если свободный ход педали снизился до 25 мм. Для этого изменяют длину тяги, соединяющей педаль с рычагом поперечного валика, или вращают регулировочные болты на отжимных рычагах. Порядок регулирования подобен порядку регулирования постоянно замкнутых муфт.

Муфта сцепления трактора Т-28. Порядок регулирования муфты трактора Т-28 несколько отличается от описанных выше, так как у этой муфты нет тормозка. Перед регулированием снимают крышку люка картера муфты сцепления, чтобы иметь доступ к корончатым гайкам отжимных рычагов. Затем, надавливая на педаль муфты сцепления, подводят торец внутренней обоймы муфты включения к головкам отжимных рычагов и проверяют, одновременно ли соприкасаются головки с торцом обоймы. Чтобы это увидеть, надо поочередно подводить отжимные рычажки к смотровому люку, проворачивая коленчатый вал при включенном декомпрессоре.

Если обнаружится, что отжимные рычажки не одновременно соприкасаются с торцом обоймы, их надо отрегулировать. Для этого расшплинтовывают корончатую гайку регулируемого рычажка и, удерживая от проворачивания винт отверткой, вращают корончатую гайку в нужную сторону в зависимости от того, приблизить к торцу обоймы надо рычажок или удалить (при завинчивании гайки рычажок приближается к торцу обоймы). После регулировки корончатые гайки зашплинтовывают.

Затем проверяют свободный ход педали муфты сцепления. Если он не равен 40—50 мм, что соответствует зазору 3—4 мм между внутренней обоймой и головками отжимных рычажков, то его регулируют изменением длины тяги, вращая ее регулировочные вилки. Полный ход педали муфты сцепления должен быть 150—160 мм. При необходимости его регулируют имеющимся на педали регулировочным болтом, который ограничивает ход упором в корпус подшипников дифференциала. В заключение проверяют и, если требуется, регулируют механизм блокировки коробки передач в том же порядке, как и для механизма трактора ДТ-54А. Завинчивая или вывинчивая регулировочную вилку тяги, устанавливают такую длину, чтобы при ходе педали 130—140 мм (не менее) блокировочный валик коробки передач позволял свободно переключать шестерни.

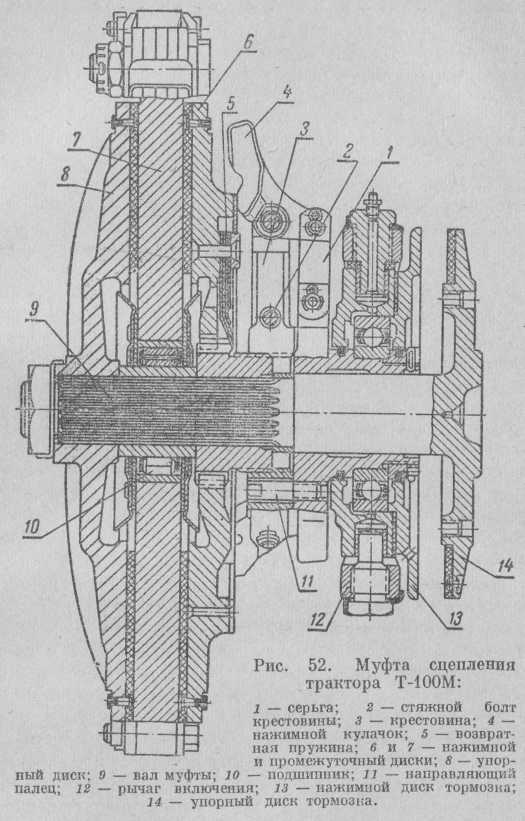

Регулирование непостоянно замкнутых муфт сцепления

Муфта сцепления трактора Т-100М. На рычаге муфты сцепления нормальным считается усилие 15—20 кг; кулачки 4 (рис. 52) должны нажимать на диск 6 так, чтобы муфта не пробуксовывала. Если в результате проверки окажется, что усилие на рычаге не соответствует нормальному, муфту регулируют. Перед регулировкой снимают крышку люка картера муфты, ставят рычаг переключения передач в нейтральное положение, а рычаг включения муфты сцепления — в выключенное (крайнее переднее) и поворачивают ведомую часть муфты настолько, чтобы против смотрового люка установился стяжной болт 2 крестовины 3 нажимных кулачков. Переводя рычаг включения из крайнего переднего в крайнее заднее положение и обратно, убеждаются, что при выключении муфты сцепления нажимной диет? 13 тормозка вплотную подходит к упорному диску 14, надежно затора маживая ведомые части, в том числе первичный вал коробки передач. Если этого не окажется, то, изменяя длину тяги, соединяющей рычаг муфты с ее отводкой, добиваются плотного прилегания дисков тормозка.

Для регулирования муфты отвинчивают гайку стяжного болта 2 крестовины и на несколько оборотов вывинчивают болт, чтобы можно было при выключенной муфте от руки повернуть крестовину по ее ступице. Для затормаживания ведомой части муфты во время регулирования рычаг коробки передач ставят в положение включенной передачи (любой).

Поворачивать крестовину на ступице надо так, чтобы достигнуть требуемой величины усилия на рычаге муфты при ее включении и выключении. При навинчивании крестовины 3 на ступицу нажимные кулачки ближе подводят к диску 6, следовательно, усилие на рычаге будет возрастать. Вращая крестовину в обратную сторону, нажимные кулачки удаляют от диска и усилие на рычаге уменьшается. Одновременно с вращением крестовины целесообразно перемещать рычаг муфты вперед и назад, добиваясь требуемого усилия на рычаге (15—20 кГ).

Надо помнить, что для перевода рычага из одного положения в другое требуется непостоянное усилие: вначале его надо увеличивать до 15—20 кГ, затем, когда рычаг переходит мертвое положение (движение сопровождается щелчком), дополнительного усилия почти не требуется. После мертвого положения рычаг отталкивается самостоятельно в крайнее заднее положение. Во включенном и выключенном положениях рычаг муфты должен быть автоматически надежно запертым.

Во время работы трактора отталкивание рычага увеличивается за счет центробежных сил приливов, предусмотренных на каждом кулачке нажимного механизма, для быстрого включения тормозка муфты.

За контрольное усилие на рычаге при регулировании муфты принимается такое, которое надо приложить к рычагу в момент перехода его через мертвое положение.

Установив нормальное усилие на рычаге, стяжной болт 2 крестовины затягивают до отказа, стопорят гайкой и устанавливают на место крышку люка. После регулирования следует проверить муфту сцепления в работе и убедиться в том, что включение и выключение ее происходит нормально.

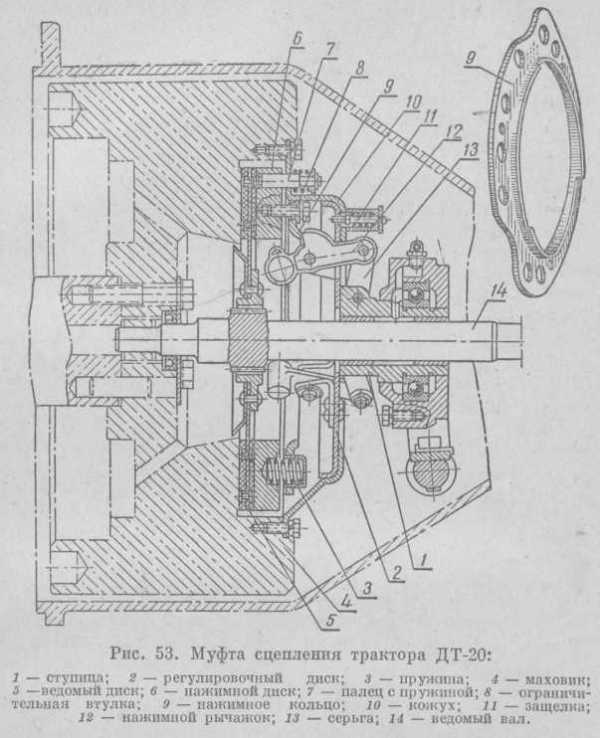

Муфта сцепления трактора ДТ-20. Нормальному усилию поджатия нажимного диска 6 (рис. 53) к ведомому 5, при котором исключается пробуксовка муфты, соответствует усилие в 12—15 кГ на рычаге включения и выключения. При проверке усилия, которое надо приложить к рычагу для перевода его из одного положения в другое, во внимание принимается то наибольшее усилие, при котором рычаг проходит через мертвое положение, сопровождающееся щелчком. Это усилие можно изменять перемещением нажимных рычажков 12 по окружности (поворачивать их вокруг ведомого вала 14). Тогда нажимные лапки рычажков будут смещаться относительно кольца 9, на котором сделаны три наклонных винтовых бурта для трех нажимных рычажков.

Если смещать рычажки по ходу часовой стрелки (со стороны силовой передачи), расстояние между буртом кольца 9 и упором рычажка 12 будет уменьшаться. При смещении рычажков в обратную сторону расстояние будет увеличиваться. Чем меньше это расстояние, тем раньше упоры рычагов начнут нажимать на кольцо 9 и тем больше будет усилие, действующее на нажимной диск 6, а значит, и на ведомый диск. Таким образом будет уменьшена возможность пробуксовки муфты. Если же расстояние между упорами рычажков и буртом кольца увеличивать, поворачивая рычажки против хода часовой стрелки, то произойдет обратное: упоры рычажков позже начнут нажимать на кольцо, усилие, действующее на нажимной и ведомый диски, будет уменьшаться, а пробуксовка муфты — соответственно возрастать. По усилию на рычаге включения и контролируют правильность регулировки муфты.

Если у муфты трактора Т-100М усилие поджатия дисков изменяется навинчиванием крестовины 3 (рис. 52) на ее ступицу, что приближает нажимные рычажки к диску, то в муфте трактора ДТ-20 ни нажимные рычажки, ни нажимное кольцо с буртами не перемещаются в осевом направлении. Сближение нажимных рычажков с нажимным кольцом происходит только за счет наклонного профиля буртов кольца 9 (рис. 53), относительно которого по окружности перемещаются при регулировании нажимные рычажки 12. Для перемещения нажимных рычажков служит регулировочный диск 2, к которому приклепаны стойки рычажков. Если поворачивать диск 2, то вместе с ним поворачиваются и стойки с рычажками. Во время работы трактора регулировочный диск стопорится с кожухом 10 муфты защелкой 11.

Чтобы увеличить усилие на рычаге муфты, снимают крышку люка картера маховика, проворачивают коленчатый вал двигателя (при нейтральном положении рычага коробки передач и включенной муфте) настолько, чтобы защелка 11 муфты расположилась ближе к люку. Затем муфту выключают и, оттянув на себя головку защелки, проворачивают регулировочный диск 2 по ходу часовой стрелки, проверяя одновременно усилие на рычаге переводом его в крайнее переднее положение и обратно. Как только это усилие установится, регулировку прекращают* вставив конец штока защелки в ближнее отверстие на диске 2 и поставив на место крышку люка. Так же поступают, если необходимо уменьшить усилие на рычаге, только регулировочный диск вращают в обратную сторону.

Качество регулировки оценивается не только величиной усилия на рычаге муфты, но и характером действия механизма ее включения. Перевод рычага из одного положения в другое должен сопровождаться четким щелчком (переход рычага через мертвое положение) и надежным запиранием муфты во включенном и выключенном положениях. После регулировки не следует забывать вставить шток защелки в отверстие на регулировочном диске.

Муфта сцепления пускового двигателя П-46. У правильно отрегулированной муфты рычаг включения должен перемещаться без заеданий. Для регулирования муфты снимают крышку люка картера и устанавливают рычаг во включенное положение, рукояткой проворачивают коленчатый вал, чтобы фиксатор крестовины стал против люка. Затем выключают муфту, включают шестерню привода коленчатого вала дизеля, оттягивая шток фиксатора, и поворачивают крестовину по ходу часовой стрелки (если смотреть со стороны кабины). Если нужно уменьшить это усилие, крестовину вращают в обратную сторону. Установив нужное усилие на рычаге, шток фиксатора вставляют в ближайшее отверстие на нажимном диске; для этого поворачивают крестовину до совмещения штока фиксатора с отверстием. Пробным включением и выключением муфты убеждаются в надежности запирания муфты во включенном положении, а затем ставят на место крышку люка.

Муфты сцепления двигателя ПД-10М (тракторы ДТ-54А и МТЗ-50). Нормальное усилие на рычаге муфты равно 7—11 кГ. Для регулирования сначала сливают масло из полосте муфты и редуктора, снимают крышку люка вместе с рычагом включения, выключив предварительно муфту. Затем, оттянув шток фиксатора, поворачивают крестовину нажимных рычажков, чтобы между нажимным диском и упорами нажимных рычажков установился зазор 1,5—2 мм. (Чтобы ступица крестовины не проворачивалась, включают шестерню привода дизеля.) Крышку люка ставят на место и пробным включением и выключением муфты проверяют величину усилия, а также надежность запирания муфты во включенном и выключенном состояниях. После регулирования в картеры заливают масло.

sxteh.ru

Техническое обслуживание и ремонт сцепления

Техническое обслуживание

Проверка герметичности привода выключения сцепления заключается в определении мест утечек воздуха (проверить на слух) и жидкости (проверить визуально).

Действие оттяжной пружины проверить следующим образом: если в свободном состоянии педаль находится в крайнем верхнем положении, то оттяжная пружина педали исправна. Если между толкателем и рычагом отсутствует зазор, то пружина работоспособна.

Для проверки уровня жидкости в процессе эксплуатации надо открыть пробку заливной горловины бачка. При этом уровень жидкости должен быть не ниже 15-20 мм от верхней кромки заливной горловины.

Регулирование привода сцепления заключается в проверке и регулировании свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфты выключения сцепления (рис. 3-7) проверяют перемещением вручную рычага вала вилки от поверхности сферической гайки толкателя пневмоусилителя привода сцепления (при этом необходимо отсоединить пружину от рычага). Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, то его отрегулировать сферической гайкой толкателя пневмоусилителя до величины 4-5 мм. Затем проверить полный ход толкателя пневмоусилителя нажатием на педаль сцепления до упора, при этом полный ход толкателя должен быть не менее 25 мм.

При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверьте свободный ход педали сцепления, количество жидкости в главном цилиндре привода сцепления, а при необходимости прокачать гидросистему привода сцепления.

Рис. 3-7. Свободный ход муфты выключения сцепления: 1 - колпачок; 2 - перепускной клапан; 3 - пружина; 4 - рычаг; 5 - сферическая гайка; 6 - флажок включения клапана делителя.

В приводах управления сцеплением с пневмоусилителем 8250.1609200 и с пневмоусилителем фирмы «WABCO» не требуется регулировка свободного хода муфты выключения сцепления в течении всего срока службы сцепления.