Ремонтные кольца поршневые

Ремонт поршневого кольца.

Поршневые кольца изготавливают из стали 20,15х,20х,12хн3А с закалкой поверхности токами высокой частоты. Цементированные и закаленные кольца должны иметь твердость HRC 56-63.

Поршневые кольца, имеющие трещины, задиры заменяют новыми. При ремонте пальцев восстанавливают геометрическую форму и посадочные размеры.

Номинальный размер кольца восстанавливают хромированием, если слой хрома после шлифования не превысит 0,1 мм на сторону. Для восстановления цилиндрической формы перед хромированием колец предварительно шлифуют. Овальность и конусность отремонтированного кольца должны быть не более 0,01-0,03 мм. В целях повышения долговечности работы кольца применяют виброшлифование, повышающее чистоту обработки до 10-11 класса.

В отдельных случаях кольца ремонтируют методом раздачи. Для этого после нагрева и раздачи кольца на больший диаметр его нормализуют, протачивают с припуском 0,2-0,4, цементируют, закаливают и шлифуют под номинальный размер.

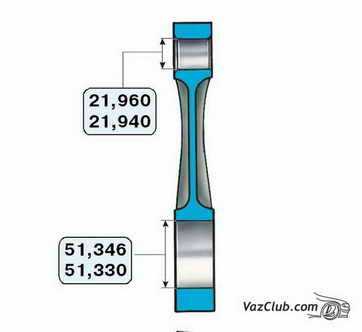

Номинальный размер между кольцом и втулкой шатуна для большинства вертикальных и V-образных компрессоров колеблется в пределах 0,03-0,06 мм.

Поршневые кольца диаметром 200мм изготовляют из чугуна С424-44 или специальных износостойких чугунов, легированных хромом или никелем, а диаметром более 200 мм – из чугуна С421-40. твердость колец диаметром до 200 мм составляет HRB 98-106 (на 5-10 единиц НВ меньше твердости гильз).

Тепловой зазор в замке кольца в рабочем состоянии должен составлять примерно 0,4% от номинального наружного диаметра кольца.

Коробление кольца, т.е. непараллельность торцевых поверхностей не должно превышать для колец с d < 200 мм – 0,04 мм, а с 200<d<500 мм -0,05мм.

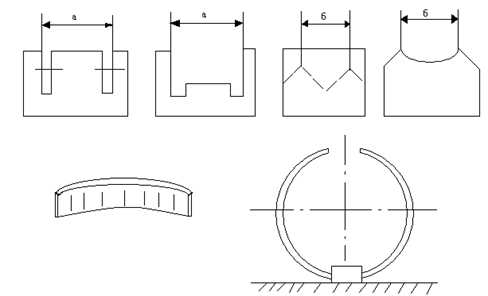

При дефектации поверхности кольцо: а)По высоте. б)по прилеганию к зеркалу цилиндра.

в) зазор в стыке кольца 0,1Dy. г)упругость поршневого кольца.

Уменьшение радиальной толщины колец допускается в пределах 10-20% от их первоначальных размеров.

Кольца могут удовлетворительно работать с потерей упругости на 30% от первоначальной.

Кольца подлежат замене при увеличении теплового зазора против первоначального в 3-4 раза.

Предельная величина радиального зазора для колец d<200 мм – 0,03мм, а 200<d<500 - 0,05мм.

Кольцо потерявшее упругость можно восстановить повышая упругость путем рихтование кольца и его раскатки. Кольцо ставят на красномедную пластину или на торец деревянной сточки и с внутренней стороны кольца делают насечку при помощи раскатки.

Насечку делают не до краев кольца и не по всей окружности кольца, а только на 2/3 длины, не доходя до разреза примерно на 1/6 окружности с каждого кольца.

Подгонку зазора в замке кольца производят обработкой одной стороны стыка. Эта обработка производится напильником в приспособлении, имеющем ряд для прохода напильника под углом 450 и несколько прорезей, ширина которых соответствует ширине поршневых колец.

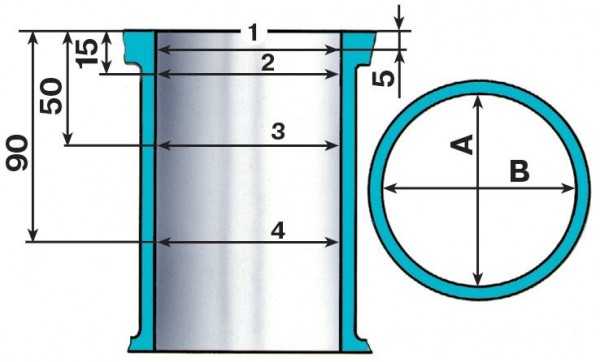

В процессе работы поршни теряют правильную форму, что проявляется в конусообразности и овальности. Наибольший износ происходит в тронковой части - плоскости, перпендикулярной оси коленчатого вала.

Износ наружной цилиндрической поверхности поршня допускается в пределах 0,15...0.3 мм на 100 мм его диаметра.

Уменьшение диаметра наружной поверхности поршня при одновременном увеличении внутреннего диаметра цилиндра вследствие износа обеих деталей влечет увеличение зазора между поршнем и цилиндром. Превышение предельно допустимой величины зазора в цилиндре компрессора приводит к значительному росту температуры нагнетания и дополнительному шуму (стуку). В условиях эксплуатации зазор между поршнем и цилиндром не должен превышать 2-3-кратную величину максимального первоначального зазора. Поршни с изношенной поверхностью обрабатывают под меньший диаметр или заменяют.

Увеличение размеров канавок для поршневых колец выявляют измерением высоты канавок калибром (рис. 2.30). Каждую канавку измеряют в четырёх местах: два измерения в плоскости, проходящей через ось поршневого пальца, и два в плоскости, перпендикулярной этой оси.

Зазор в сопряжении «канавка поршня - поршневое кольцо» в условиях эксплуатации не должен увеличиваться более чем в 1,5...2 раза по отношению к максимальной величине начального зазора. При наличии поршневых колец ремонтного размера канавки протачивают под ремонтный размер. Допускается только одноразовое протачивание канавок, так как при этом уменьшается толщина перемычек между ними. Ремонтную обработку поршней производят на токарно-винторезных станках с использованием специальных приспособлений. Поршни с большим износом канавок бракуют и заменяют.

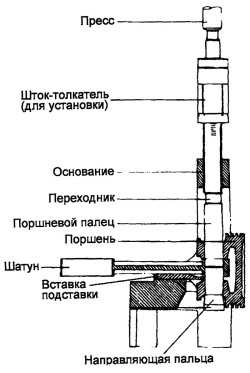

Увеличение диаметра отверстий в бобышках поршня, искажение их геометрической формы выявляют измерением отверстий в бобышках поршня в средней части их опорной поверхности в двух взаимно перпендикулярных плоскостях: вертикальной и горизонтальной. Отверстия в бобышках с увеличением диаметра приобретают овальную форму, при этом зазор в сопряжении «поршневой палец - отверстие под палец» увеличивается. Поршни с износом, превышающим допустимые пределы, бракуют. Алюминиевые поршни, армированные втулками, восстанавливают. Для этого из поршня с помощью ручного или пневматического пресса выпрессовывают изношенную втулку, затем в отверстие запрессовывают новую втулку и развертывают ее до номинального диаметра.

При наличии пальцев ремонтного размера осуществляют тонкое растачивание отверстий на токарно-винторезных или специальных расточных станках. Для этого используют приспособление, в котором поршень базируется по торцу юбки и наружной цилиндрической поверхности. Допускается развертывание отверстий развертками специальных конструкций (раздвижных, нераздвижных). Обработку обоих отверстий в поршне ведут одновременно для обеспечения их соосности. По окончании ремонта проверяют перпендикулярность оси отверстий в бобышках к образующей поршня.

Трещины, задиры, забоины, риски, выкрашивания выявляют при осмотре. Поршни с задирами и трещинами заменяют новыми. Риски, натиры и забоины зачищают шлифовальной шкуркой, затем тщательно промывают растворителем.

Выкрашивания и трещины на вытеснителях поршней зачищают или срезают вытеснитель. Данный вид ремонта допустим, если нет возможности заменить поршень, однако при среднем или капитальном ремонте замена поршня обязательна.

Забоины и риски на днище поршня не влияют на работу компрессора, если у поршня не изменился диаметр и нет деформации поршневых канавок. Поэтому поршни с данным видом дефектов годны к дальнейшей эксплуатации. По необходимости забоины и риски на днище зачищают шкуркой, после чего тщательно промывают в керосине.

У поршней прямоточных компрессоров проверяют состояние резьбовых отверстий, предназначенных для крепления всасывающего клапана. Срыв резьбы в отверстиях не допускается.

Износ поршневых пальцев выражается в уменьшении их диаметра, искажении геометрической формы, изменении параметров шероховатости, появлении рисок и осповидных разрушений, выкрашивании цементированного слоя, сколов и трещин.

Дефекты выявляют наружным осмотром и измерением диаметра пальца в двух плоскостях (горизонтальной и вертикальной) и четырех сечениях по длине. Два сечения берут в месте соприкосновения пальца с втулкой шатуна и по одному сечению на участках его установки в бобышки поршня. Полученный результаты сравнивают с ремонтными размерами.

Обычно в месте соприкосновения пальца с втулкой предельный размер меньше, чем в местах установки в бобышки.

Изношенные поршневые пальцы бракуют или восстанавливают. Номинальный размер пальцев может быть восстановлен хромированием или раздачей. Для восстановления правильной формы пальцы перед хромированием шлифуют. Толщина осадки хрома на сторону не должна превышать 0,1...0,15 мм припуск на последующее шлифование - 0,015…0,025 мм. После нагрева и раздачи пальцы нopмaлизyют, с припуском 0,2…0,4 мм, цементируют, закаливают и шлифуют под номинальный размер.

Специализированные производственные комбинаты по ремонту холодильного оборудования изготовляют поршневые пальцы ремонтных размеров для отдельных марок компрессора.

Поршневые кольца в процессе эксплуатации подвергаются износу под воздействием сил трения, переменного воздействия давления газа и высоких температур.

Дефектация и ремонт. Характерными видами износа у поршневых колец бывают снижение упругости, изменение первоначальных размеров по высоте и толщине, увеличение зазора в замке. Неметаллические кольца кроме механического износа могут подвергнуться аварийному износу под воздействием повышенной (выше допустимой), температуры нагнетания, что приводит к их деформации, хрупкости и даже расплавлению и размазыванию материала колец по стенке гильзы.

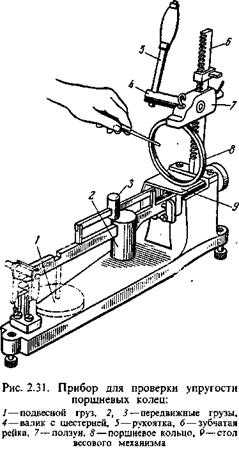

Упругость чугунных поршневых колец определяют расчетом или специальными приспособлениями (рис. 2.31). Кольцо устанавливают в вертикальной плоскости так, чтобы замок находился на высоте центра окружности кольца. Под воздействием нагрузки кольцо сжимают до тех пор, дока зазор в замке не станет равным начальному. Поршневое кольцо находится в удовлетворительном состоянии, если усиление нагрузки, при котором зазор в замке становится равным начальному, не выходит из пределов, указанных в технических условиях.

Изменения первоначальных размеров по высоте и толщине определяют измерением кольца не менее чем в трех местах, из которых два на расстоянии 10...20 мм по обе стороны замка и одно - на стороне, противоположной замку. При измерении пользуются калибрами или универсальными измерительными инструментами.

Уменьшение толщины кольца приводит к потере его упругости. Допускается уменьшение радиальной толщины кольца (в наиболее изношенном месте) в пределах 10...20 % начального размера. При этом упругость кольца должна находиться в допускаемых пределах, а зазор в замке не должен превышать предельной величины.

Изношенные по высоте кольца бракуют, так как в процессе работы они будут перемещаться, и истирать канавки поршня.

Увеличение зазора в замке измеряют щупом при рабочем состоянии кольца (тепловой зазор). Кольцо устанавливают в кольцевой калибр, внутренний диаметр которого равен номинальному диаметру цилиндра, а шероховатость сопрягаемой с кольцом поверхности (0,32...0,16 мкм) или в неизношенную часть цилиндра на глубину 5...10 мм от верхнего торца (рис. 2.32, а). Кольцо выравнивают, обеспечивая его строго перпендикулярное расположение по отношению к оси калибра или 1 цилиндра, и выполняют измерения. Кольцо подлежит замене при увеличении теплового зазора 3...4 раза по отношению к максимальной величине начального зазора.

Для снятия колец с поршня используют специальные клещи или тонкие металлические пластины шириной 4...6 мм, которые заводят между кольцом и телом поршня. Разжатое и выдвинутое из канавок кольцо сдвигают по пластинам в удобном для снятия направлении. После дефектации кольцо с незначительным износом вновь устанавливают в те канавки, из которых они были вынуты. Для выполнения этого условия кольца маркируют с помощью бирок.

При установке новых чугунных колец взамен изношенных производят проверку на коробление щелевым калибром или щупом на контрольной плите. Щелевой калибр имеет две полированные прямоугольные пластины, закрепленные между собой на расстоянии, обеспечивающем проход кольца через щель. Кольцо, имеющее коробление выше допустимого, застревает в щели. При проверке на контрольной плите кольцо укладывают на нее и нагружают равномерно распределенным грузом (4...5 кольцами того же размера), затем измеряют зазор между кольцом и плитой.

Плотность прилегания колец к стенкам цилиндра проверяют с помощью кольцевого калибра или непосредственно в гильзе цилиндра. Кольцо, установленное в калибр или гильзу, прикрывают сверху плотной крышкой, а снизу освещают переносным светильником. В местах просветов зазор проверяют щупом (0,04 мм). Щуп у годного кольца не должен проходить через зазор.

Величину осевого зазора в сопряжении «кольцо - канавка поршня» проверяют при помощи щупа (рис. 2.32, б).

Осевой зазор α (рис. 2.32, в, г) обеспечивает свободное перемещение кольца в канавке поршня. При недостаточном зазоре α кольцо подгоняют к канавке, уменьшая его высоту. Для этого торцы кольца притирают на плите пастой ГОИ.

Перед установкой на поршень проверяют отсутствие заусенцев на наружных кромках и притупление внутренних кромок кольца. Установку кольца на поршень осуществляют при помощи тех же приспособлений, что и при их съеме. Установленное кольцо при повороте поршня должно погружаться в канавку под действием собственной массы.

Радиальный зазор δ (рис. 2.32, г) должен составлять 0,5…1 мм. Отсутствие радиального зазора у кольца, утопленного в канавку, может привести к задиру зеркала цилиндра кромкой кольца.

Аварийный износ неметаллических поршневых колец возникает при неисправностях, приводящих к значительному повышению температуры стенок гильз. Поэтому обязательно проверяют хрупкость колец.

Кольцо из композиционного материала ТНК-2-Г5 считают пригодным к дальнейшей работе, если оно не ломается при разводке замка от 100 до 150 мм. Максимальные рабочие температуры для колец из композиционных материалов: ТНК-2-Г5—140° С, Ф40С8Г4 —200° С.

Неметаллические кольца при установке и снятии не требуют применения специального инструмента. Сначала в канавку устанавливают эспандер, затем кольцо, а после - пластмассовые кольца, поворачивая их так, чтобы литьевой зуб попал в выемку канавки поршня.

Похожие статьи:

poznayka.org

Замена колец в двигателе - цены, признаки неисправностей, описание процесса, частые ошибки и рекомендации

О замене поршневых колец

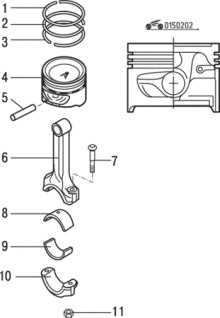

Кольца представляют собой металлические упругие пружинящие элементы, одеваемые на верхнюю часть (головку) поршня – в специально предусмотренные для этого канавки. Чаще всего кольца изготавливаются из стали (или высокопрочного чугуна) и покрываются легирующим материалом – для придания большей прочности и износостойкости. Торцевая часть колец, соприкасающаяся с зеркалом цилиндра, может покрываться оловом – для облегчения приработки в начальный период эксплуатации двигателя (или после его капитального ремонта).

Другие названия

Полное название для колец – поршневые кольца. Различают компрессионные кольца (верхнее и второе по счёту – промежуточное) и маслосъёмное (самое нижнее).

Назначение колец

Поршневые кольца предназначены для обеспечения требуемой герметичности рабочего объёма цилиндра в надпоршневом пространстве при возвратно-поступательном движении поршня. Компрессионные кольца предохраняют от прорыва раскалённых газов в картер двигателя, а маслосъёмные – удаляют излишки масла с зеркала цилиндра, одновременно препятствуя его попаданию в камеру сгорания.

За счёт некоторой овальности начальной формы, при одевании на поршень и установки его в цилиндр кольца плотно прилегают к порехности зеркала. Чтобы исключить «сквозное» проникновение газов через замки колец, их одевают со смешением по окружности (к примеру, для трёх поршневых колец замки должны располагаться через 120 град. друг от друга).

Кольца являются важной деталью охлаждения поршня – через них стенке цилиндров передаётся до половины всего тепла. Следовательно, материал и конструкция колец должен выдерживать значительные нагрузки. На долю колец приходится до 30% всех потерь на трение в двигателе. Именно поэтому торцевая поверхность колец часто имеет бочкообразную форму и покрывается антифрикционным легирующим материалом.

Признаки неисправности

Неисправность поршневых колец может заключаться либо в их значительном износе – и невозможности выполнять уплотняющую функцию. Либо в поломке, что является уже катастрофическим отказом для двигателя. «Залегание» поршневых колец – это потеря пружинящих свойств из-за обильного нагарообразования внутри канавок головки поршня, когда кольцам уже «некуда» пружинить и обеспечивать надёжный прижим к стенке цилиндра.

«Классическим» признаком неисправности поршневых колец является значительный расход масла на угар, чёрный выхлоп (признак сгорающего масла), а также чёрный дым из трубки вентиляции картера, свидетельствующий о свободном проникновении газов в картер двигателя. Снижение мощности двигателя также свидетельствует об износе колец. Ведь потеря компрессии (то есть снижение давления в цилиндре в конце такта сжатия) влияет на уменьшение максимального и среднеиндикаторного давления рабочего цикла. Замер компрессии при помощи специального индикатора (вворачивается вместо свечи зажигания) даёт однозначный вывод о состоянии/износе поршневых колец.

Причиной неисправности поршневых колец может быть не только их естественный износ, но и перегрев двигателя. В этом случае кольца быстро теряют свои свойства (особенно маслосъёмные коробчатого типа) и требуют замены.

Ремонт поршневых колец

Ремонт колец может заключаться только в их замене новыми. Замена колец в двигателе требует его предварительной разборки (для чего следует обратиться к инструкции на конкретный автомобиль). Сами кольца меняются очень просто: края в районе замка разводятся в стороны – до выхода кольца из канавки поршня. Прежде чем устанавливать на поршень новые кольца, необходимо оценить их зазор. Для этого кольцо устанавливается в цилиндр и придавливается поршнем. Щупом замеряется зазор – он не должен превышать 0,25-0,45 мм. Если зазор меньше, кольцо нужно слегка подточить надфилем (иначе оно не «сядет» в канавку поршня). Но в этом деле нельзя переусердствовать, чтобы не сточить лишнего!

При установке колец главное не перепутать их взаимное расположение и тип (компрессионное и маслосъёмное), а также ориентацию самого кольца. Для этого производители колец всегда маркируют одну из сторон надписью ТОР («верх»). Ну а маслосъёмное кольцо отличить от компрессионного также несложно – первое имеет характерный П-образный профиль и расширительную пружину. Промежуточное (второе) компрессионное кольцо может иметь дополнительный «скребок» для лучшего сгона масла в помощь маслосъёмному кольцу. Поэтому, если кольцо содержит кромку, его всегда нужно устанавливать кромкой вниз.

При установке колец на поршень главное не переборщить с усилием, иначе кольцо может сломаться!

Дополнительно

Одна из грубейших ошибок – устанавливать новые компрессионные кольца в изношенный цилиндр. Это приводит к тому, что «ступенька» износа зеркала цилиндра может привести к поломке колец об неё – и необходимости капитального ремонта двигателя! Кроме того, старые кольца оставляют след износа не только на зеркале цилиндра, но и на внутренней поверхности канавки поршня. Так что новое кольцо и «старые» цилиндр и поршень могут никогда не притереться друг к другу!

Таким образом, правильной процедурой будет замена поршневых колец вместе с поршнями, а также расточка и хонингование цилиндров. Естественно, в этом случае замена колец без снятия двигателя невозможна.

Срок службы колец

Ресурс поршневых колец в среднем составляет от 150 до 400 тыс. км пробега. Для двигателей с наддувом, отличающихся более «жарким» рабочим процессом, замена колец может потребоваться раньше.

Однако цифры «нормального» износа могут сильно скорректироваться в сторону уменьшения, если двигатель подвергается перегреву, эксплуатируется на неподходящем/некачественном моторном масле и/или экстремальных режимах. Износ поршневых колец резко возрастает при попытках «газовать» на холодном моторе.

Совет

После замены поршневых колец им требуется время на приработку. А значит, как и в период обкатки автомобиля, не рекомендуется первые 5 тыс. км «крутить» двигатель свыше 3000 об/мин.

Интересные факты

«Вечные» поршневые кольца можно изготовить из специальной легированной стали. Однако они никогда не приработаются в цилиндре. Отсюда всегда присутствующий компромисс – между прочностью и прирабатываемостью колец. Для его преодоления кольца покрывают различными сплавами. А новые кольца (особенно на немецких моторах) часто покрыты специальным «срабатывающим» оловянистым (или медным) сплавом – в расчёте именно на приработку в начальный период эксплуатации.

Важно не ошибиться!

Эксплуатация автомобиля с изношенными кольцами ведёт к снижению мощности двигателя, ухудшению токсичность, увеличению расхода топлива и масла на угар. Кроме того, изношенные кольца ведут к прогрессирующему износу зеркала цилиндра, что в дальнейшем оборачивается весьма дорогостоящим ремонтом двигателя

Обслуживаемые марки автомобилей

Отправить заявку

Запишитесь на обслуживание в наш автосервис

Свяжитесь с нами!

Звоните+7 (495) 922-94-01 | Пишите[email protected] | ПриезжайтеВаршавское шоссе, 170Гилипроезд Досфлота дом 2, строение 4 |

pulam.ru

Как делается замена поршневых колец

Как правило, замена поршневых колец своими руками требуется автомобилисту в нескольких случаях. Стоимость работ в СТО сегодня неоправданно завышена, и это вынуждает многих владельцев, даже никогда ранее не занимавшихся ремонтом, браться за ключ. К тому же, даже заплатив в сервисе за ремонт, не бываешь на все сто уверен в том, что всё сделано качественно. Эпоха дикого капитализма, в которой наша страна пребывает по сей день, толкает некоторых лжеспециалистов на авантюры и махинации, связанные с заменой бывшими в употреблении деталями вышедших из строя или порой даже новых элементов. Статья написана нами в целях практической помощи водителям, которые решили сами заменить поршневые кольца двигателя.

Поршневые кольца требуют замены, как правило, независимо от пробега автомобиля. В основном зависит эта процедура от качества заливаемого в двигатель масла, частоты его замены и т. п. Узнаем для начала, а какие же симптомы укажут на выход их из строя?

Новый комплект поршней, колец и втулок выглядит красиво

Симптомы, указывающие на износ поршневых колец

Автомобиль стал больше расходовать топлива? Это один из первых симптомов, указывающих на то, что кольца износились и требуется их замена. Дело в том, что при износе поршневых колец снижается компрессия двигателя (об этом подробнее написано ниже). Это вынуждает водителя транспортного средства сильнее давить на газ, пытаясь заставить мотор работать как раньше. В итоге либо топливом заливаются свечи из-за переобогащённой смеси, либо излишки бензина попадают в картер. Двигатель начинает троить, и повышается расход топлива.

Может снизиться также и мощность двигателя. Многие водители со стажем именно по этому признаку определяют время, когда надо менять кольца. И это правильно, ведь мощность двигателя напрямую зависит от состояния колец. Вся поршневая группа должна обеспечивать необходимый уровень компрессии для того, чтобы двигатель функционировал оптимально. Существует даже специальное значение компрессии, которое в норме должно равняться 9.

Износ поршней, поршневых колец

Повышенный расход масла, как правило, в большинстве случаев дополняется снижением мощности двигателя. Маслосъёмные кольца не успевают убирать остатки смазки с поверхности цилиндра, а в результате этого излишек масла попадает в камеру сгорания. Здесь то, что не успевает сгореть, улетает в катализатор и выходит через выхлопную трубу. Вот вам и следующий симптом: когда из глушителя идёт сизый дым, то это свидетельствует о сгорании масла. Но повышенный расход масла не всегда можно причислить к признакам, свидетельствующим об износе поршневых колец. «Маслоедом» мотор становится по нескольким причинам, и об этом можно прочитать в специальной литературе.

Поршневые кольца способны одновременно выполнять несколько функций.

- Герметизация камеры сгорания, посредством чего не допускается проникновение газов в картер.

- Поршневые кольца защищают сам поршень от перегрева. Дело в том, что на головке поршня постоянно концентрируется тепло, а кольца способны направлять его к цилиндру, интенсивно омываемому ОЖ.

- Благодаря поршневым кольцам равномерно распределяется масляная плёнка по поверхности цилиндра. Кроме того, не допускается проникновение масла непосредственно в саму камеру сгорания.

Чтобы кольца работали эффективно, они должны равномерно прилегать ко всей поверхности цилиндра. По истечении определённого времени сам цилиндр меняет свою форму, тем самым увеличиваются зазоры в каналах. Таким образом, нарушается упругость колец. Что происходит затем — понятно. Нарушается герметизация, газы проникают в картер, начинается повышенный износ уже всей поршневой группы.

Одним словом, когда эти детали изношены, только грамотный порядок замены поршневых колец на новые поможет решить проблемы, описанные выше. Ниже будет представлен алгоритм замены колец своими руками. Многие начинающие водители страшатся самостоятельно выполнить операцию, так как приходится снимать двигатель. Кроме того, сам процесс кажется сложным только на первый взгляд и требующим узкоспециализированных знаний.

Спешим успокоить. Это не совсем так. Поменять кольца на новые вполне удастся и одному человеку, не особо разбирающемуся во всей специфике. Даже двигатель снимать не нужно в большинстве случаев, а достаточно наличия определённых инструментов. Но обо всём подробнее.

Хотелось бы отметить, что определить, надо ли снимать двигатель или нет, всё-таки придётся. Для этого существует специальный метод, подразумевающий снятие головки. Визуально осматриваются цилиндры и оценивается их состояние. Первоочерёдно обращается внимание на дефекты, которые могут виднеться на стенках гильз. Лучше всего попросить кого-нибудь, кто разбирается, проверить всё и сказать, нужен ли демонтаж двигателя или нет, чтобы всё было изначально правильно сделано. Если же вы уверены на все 100%, что «полетели» только кольца и не нужны ни расточка блока цилиндров, ни капитальный ремонт двигателя, то мотор снимать точно не нужно.

Хотелось бы предупредить, что снимать головку цилиндров несложно, но вот обратно собрать не так уж и легко. Именно поэтому браться за проверку состояния самостоятельно лучше не надо. Если знакомы со специалистом в этой области, то попросите его. Процедура проверки не займёт много времени, и, скорее всего, специалист даст согласие.

Алгоритм замены поршневых колец своими руками

Для начала надо обзавестись следующими инструментами:

- набором головок с трещоткой;

- набором ключей;

- динамометрическим ключом;

- обжимом для колец, который и самостоятельно изготовить возможно;

- ключами-шестигранниками.

Кроме того, конечно же, надо обязательно купить новый комплект поршневых колец. Обязательно при покупке надо обратить внимание на вид упаковки и на сами кольца. Как правило, качественный товар выглядит привлекательно, грамотно окрашен и не подразумевает никаких ляпов. Маркировка с точностью соблюдена и указывает верх и низ кольца, а сама упаковка должна быть оформлена соответственно, с хорошим дизайном. Если купить некачественные кольца, то весь процесс замены не будет стоить и выеденного яйца.

Поддон картера желательно снять, предварительно слив масло. К тому же профессионалы советуют демонтировать также масляный насос, который тоже надо будет проверить на износ.

Приступим непосредственно к самому процессу замены колец.

- Снимаем клемму плюса с АКБ.

- Сливаем тосол.

- Декоративная накладка двигателя снимается, для этого откручиваются 4 гайки.

- Демонтируем впускной коллектор. Для этого надо будет вывести тросик привода дроссельной заслонки. Затем отсоединить весь дроссельный узел, снять катушку зажигания и все бронепровода. Все шланги, размещённые на верхней части коллектора, снимаются. Хомуты, соединяющие верхние патрубки с нижними, ослабляются. В процессе отсоединения шлангов желательно всё запомнить, как есть, или сфотографировать, чтобы при сборке не произошло путаницы.

- Снимаем клапанную крышку, отсоединив все шланги и выкрутив болты.

- Всё навесное оборудование снимается с двигателя.

- Демонтируются топливные шланги и отсоединяется контакт, идущий на датчик включения вентилятора.

- Откручиваются два болта, фиксирующих термостат. И здесь все шланги нужно либо полностью снять, либо (если позволяет конструкция определённого автомобиля) сдвинуть в сторону.

- Затем демонтажу подвергаются: ролик генератора и крышка ремня ГРМ.

- Откручиваем натяжной ролик ремня ГРМ. Ремень снимаем, после чего демонтируем шкивы распредвалов. При этом нужно быть очень внимательным, чтобы не потерять шпонки. Снимаем вторую часть пластмассового кожуха. В процессе этих работ, чтобы не прокручивался распредвал, его фиксируют при помощи тонкой монтировки.

- Теперь снимаем выпускной коллектор, прежде демонтировав с него кожух. На заметку: при обратной сборке выпускного коллектора желательно вместо старых гаек поставить новые медные.

- Снимаем разъёмы со всех датчиков мотора. Снимаем целиком также жгут проводов, идущих на форсунки.

- Теперь надо снять ГБЦ. 10 болтов в строго определённом порядке выкручиваются.

- Лезем под машину. Здесь уже должен быть снят поддон. Откручиваем три болта на маслозаборнике и снимаем деталь лёгким покачиванием.

- Проворачиваем коленвал таким образом, чтобы нужный поршень встал в нижней мёртвой точке.

- Снимаем крышку шатуна и выталкиваем поршни всех цилиндров наверх.

- Счищаем нагар с поршней.

- Снимаем старые кольца и ставим новые. В первую очередь ставится маслосъёмное кольцо. В конце кольца стягиваются обязательно специальной оправкой.

- Производим обратную сборку.

На этом и заканчивается процесс замены поршневых колец. Не забываем о номинальном зазоре при установке колец, который должен равняться значению 0,25–0,45 мм. Устанавливая поршневые кольца, не забываем также смазать их и контактируемые с ними детали маслом.

После замены поршневых колец можно убедиться в качестве работы и проверить внутреннее состояние агрегата. Финансовые затраты в случае грамотной замены своими руками снижаются аж в четыре раза по сравнению с ремонтом даже в самой дешёвой, кустарной мастерской.

365cars.ru

Усовершенствование поршневых колец.

С каждым днём технический прогресс стремительно развивается и развиваются и совершенствуются даже самые мелкие детали современных двигателей, такие как поршневые кольца. Развитие и усовершенствование поршневых колец очень важно, так как на преодоление их трения, приходится примерно 40-60% общих механических потерь в моторе. А в особо тяжёлых условиях трудится первое поршневое кольцо, на которое приходится не менее 60% потерь на трение. Так же первое кольцо, сдерживает около 50% давления всех газов в цилиндре двигателя, а при недостаточном масляном охлаждении самого поршня, пропускает через себя до 60% температурного нагрева, переходящего к поршню. Об усовершенствовании поршневых колец мы и поговорим в этой статье.

По мере совершенствования двигателей внутреннего сгорания, совершенствовались и поршни, и об этом можно подробнее почитать вот тут, а так же вот здесь. При совершенствовании поршней, канавка первого кольца со временем сдвинулась как можно ближе к камере сгорания — вверх. Это позволило уменьшить общую высоту и массу поршня, а так же позволило снизить токсичность выхлопных газов, так как сократился объём полости между стенкой цилиндра и верхним жаровым поясом поршня (попавшие в эту полость пары горючей смеси, практически не сгорают).

Постепенное приближение верхнего поршневого кольца к камере сгорания, сильно повлияло на его температуру нагрева. И чтобы сдержать рост температуры кольца, пришлось уменьшить зазор между поршнем и цилиндром. А для осуществления нормальной работы поршня с минимальным зазором и без задиров, пришлось совершенствовать технологию производства поршней, то есть очень точно профилировать геометрию поршня (чтобы избежать заклинивания и задиров, особенно на больших оборотах). Диаметр поршня в не нагретом состоянии, в верхней его части в районе жарового пояса, делают немного конусным, а при нагреве поршня, этот небольшой конус исчезает и поршень становится идеально цилиндрическим.

Существует ещё одна проблема — это износ канавок поршневых колец. Для её устранения, в легкосплавный поршень вставляют вставки из более твёрдого и износостойкого металла (на дизельных моторах это делают уже давно). Такое конструктивное решение подтолкнуло инженеров усовершенствовать и сами поршневые кольца и их термообработку. Ещё совсем недавно, покрытие рабочей поверхности кольца молибденом или хромом, считалось вполне совершенным. Но сейчас уже запустили в серию кольца, покрытые хромом полностью (по крайней мере первое поршневое кольцо). И теперь поверхность кольца (сверху и снизу), которая трётся по твёрдой вставке поршня (канавке кольца), уже изнашивается очень медленно.

Важный вопрос, который много лет решают инженеры, это из какого металла изготавливать поршневые кольца — чугун или сталь? Ещё совсем недавно традиционным металлом для колец был высокопрочный чугун (с глобулярным графитом). Этот материал для колец, отлично справлялся со своими обязанностями, пока высота колец не уменьшалась менее 2 мм. На более современных моторах, чугунные кольца делали даже 1,5 — 1,2 мм. А вот компрессионные кольца для более перспективных и совершенных двигателей, у которых высота колец не более 1,0 мм и даже 0,8 мм, начали изготавливать из стали, чугун здесь не уместен.

Современное компрессионное поршневое кольцо.

Малая высота колец, позволяет инженерам-конструкторам существенно уменьшить и высоту поршня, а от этого уменьшить и высоту самого мотора, ну и позволяет повысить компактность и жёсткость конструкции, существенно снизить инерционные силы, и от этого увеличить обороты двигателя и поднять мощность. Вот вам и целая цепочка усовершенствований, исходящая от одной маленькой детали — поршневого кольца!

К вышесказанному следует добавить, что в отличии от чугунных, стальные кольца почти никогда не ломаются, и обладают гораздо большей упругостью и стойкостью на изгиб. Но самое главное, стальные кольца меньше изнашиваются и меньше изнашиваются их канавки, а значит существенно увеличивается ресурс двигателя.

Следующим этапом развития колец — это азотирование всей поверхности стального кольца. А некоторые фирмы, например немецкая SM — «Шоттле — Моторентайле», рабочую поверхность поршневых колец покрывает титановым покрытием, и это покрытие после азотирования, превращается в нитрид титана! А нитрид титана твёрже хрома примерно в два раза. И такие кольца уже изготавливают серийно, правда для двигателей формулы 1, но как мы знаем, из спорта всё постепенно переходит и на обычные машины, так что ждать не долго.

Так же совершенствуется и механическая обработка поршневых колец. Фирма Шоттле например, разработала микрохонинговку рабочей поверхности кольца на глубину всего 0,001 мм. После такой обработки, рабочая поверхность кольца кажется матовой, и начинает блестеть только после обкатки двигателя.

Выше описанные мной современные технологии, позволяют существенно поднять ресурс двигателя. Например новый автомобиль Мерседес Актрос, имеет на поршнях своего двигателя кольца, рассчитанные на миллион километров пробега!

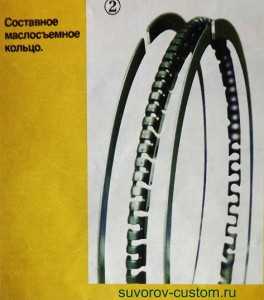

Второе по счёту компрессионное кольцо поршня, ничем существенно не отличается от первого, а вот третье маслосъёмное кольцо следует немного описать. При совершенствовании третьего кольца, тоже заменили чугун сталью, но на бензиновые моторы как правило устанавливают составные маслосъёмные кольца, например как на фото 2, а на дизельные двигатели устанавливают чаще П-образные кольца, как на фото 1. Но нетрудно заметить, что и маслосъёмные кольца современных двигателей, существенно похудели, то есть стали тоньше.

Второе по счёту компрессионное кольцо поршня, ничем существенно не отличается от первого, а вот третье маслосъёмное кольцо следует немного описать. При совершенствовании третьего кольца, тоже заменили чугун сталью, но на бензиновые моторы как правило устанавливают составные маслосъёмные кольца, например как на фото 2, а на дизельные двигатели устанавливают чаще П-образные кольца, как на фото 1. Но нетрудно заметить, что и маслосъёмные кольца современных двигателей, существенно похудели, то есть стали тоньше.

Отделение фирмы SM, изготавливающей кольца, о которой я уже говорил, принадлежит японской фирме NPR, и кольца этой компании уже более 15 лет поставляют в Россию, и причём даже кольца для отечественных Вазовских автомобилей. Но вот миллионного ресурса таких колец, как на престижном Мерседесе, им не достичь. Почему? Да потому, что кроме качества колец, существует ещё много технических нюансов, влияющих на ресурс деталей, и жаль, что этих нюансов на отечественных машинах до сих пор не достигли. Этих нюансов несколько, но самых важных всего четыре.

- Первый — правильная и точная геометрия цилиндра двигателя.

- Второй — высокое качество хонинговки цилиндра двигателя.

- Третий — очень качественное моторное масло и масляный фильтр.

- Четвёртый — совершенная система очистки воздуха, поступающего в двигатель и качественный воздушный фильтр.

На большинстве современных отечественных автомобилей, можно обнаружить задиры в цилиндрах двигателя даже на новых машинах, а геометрия цилиндра и его зеркала, далека от идеала. И установив в такой мотор даже суперсовершенное поршневое кольцо (кольца) от вышеописанных фирм, нормальной и долговременной работы в таком двигателе, от него не дождёшься.

Следует учесть, что даже такая мелочь (для многих ремонтников), как не совершенная и нестандартная прокладка головки блока двигателя (при стандартных моментах затяжки), может вызвать отклонение в геометрии цилиндров, а ведь многие гаражные «мастера» даже не соблюдают момент затяжки.

Ещё одно важное условие, это то, как установят поршневые кольца (ведь нужно использовать специальное приспособление, о котором я подробно написал вот здесь). Ведь стоит, при надевании на поршень, чуть перестараться с разжиманием тонкого кольца (0,8 -1,0 мм) и его можно выбрасывать. И многим будет казаться внешне, что кольцо сохранило форму, но необходимого распределения давления по окружности цилиндра уже не будет.

Хочу отметить, что большое преимущество современных азотированных стальных колец, это способность скользить по любой поверхности цилиндра. Хоть по чугунной гильзе, хоть по стали, никасилю или хрому, и даже по Керонайту. А вот кольца покрытые молибденом или хромом, не так универсальны, как азотированные кольца.

Ну и последнее. Мы все привыкли менять кольца на ремонтные, после определённого пробега. Но за рубежом перестали выпускать поршневые кольца ремонтных размеров, а почему? Ответить не сложно, ведь установка кольца с номинальным рабочим размером в цилиндр с наибольшим ремонтным размером, приведёт к увеличению в замке кольца его зазора с 0,2 — 0,4 мм до 0,35 до 0,55 мм. И даже при сохранении всех номинальных размеров, уже всего при 15 — 20 тысячах пробега, зазор в кольцах будет тоже примерно 0,35 — 0,55 мм. Так какой смысл замены колец ремонтными? Из-за каких то жалких 20 тысяч?

Вот и решили, что производство обычных ремонтных колец экономически не оправдано. Лучше бросить все силы и средства на совершенствование и колец и моторов в целом. Ведь хорошая и долговременная работа поршневых колец, с миллионным ресурсом, достигается совсем другими современными методами, к которым надо стремиться нашей отечественной промышленности, и основные четыре из которых, я описал выше. Успехов всем!

Таблица постепенного усовершенствования поршневых колец, в зависимости от года изготовления.

suvorov-castom.ru

Замена поршневых колец.

В каком случае может потребоваться замена поршневых колец и как определить,что двигатель требует именно такого вида ремонта.Чтобы дать точный ответ на этот вопрос,а так же на другой:обойдется ли ремонт двигателя только заменой колец,или же при вскрытии обнаружатся более серьёзные проблемы,потребующие более серьёзных бабловливаний? Как показывает опыт,довольно часто при желании поменять только поршневые кольца,после вскрытия головки вылазиют другие болезни двигателя,которыми он страдал в тайне от вас.

В каком случае может потребоваться замена поршневых колец и как определить,что двигатель требует именно такого вида ремонта.Чтобы дать точный ответ на этот вопрос,а так же на другой:обойдется ли ремонт двигателя только заменой колец,или же при вскрытии обнаружатся более серьёзные проблемы,потребующие более серьёзных бабловливаний? Как показывает опыт,довольно часто при желании поменять только поршневые кольца,после вскрытия головки вылазиют другие болезни двигателя,которыми он страдал в тайне от вас.

Итак,симптомы - говорящие о необходимости замены поршневых колец:

- Снижение мощности двигателя - чаще всего является основной причиной,по которой владелец авто решается поменять кольца,ведь мощность выдаваемая двигателем,очень сильно зависит от состояния колец и в целом состояния поршневой группы,которая должна обеспечивать должный уровень компрессии,необходимой для оптимальной работы двигателя.Так что при снижении тяги двигателя,водители чаще всего первым делом под подозрение ставят поршневые колечки.

- Увеличивается расход масла - этот симптом чаще всего идёт бонусом к первому,так как изношенные маслосъёмные кольца не успевают убирать масло со стенок цилиндров,в результате оно попадает в камеры сгорания,где то что успело сгореть - сгорит,а что нет - то улетит в катализатор или просто в трубу.Также не стоит думать что если появился расход масла,то виноваты во всем поршневые кольца,причин по которым мотор стал маслоедом довольно много,об этом подробно читайте здесь.

- Но и здесь не все так просто.В некоторых случаях,при появлении расхода масла по вине поршневых колец,потери компрессии может и не быть,так как масло на стенках цилиндров может стать дополнительным уплотнителем,в таких случаях лучше ехать на диагностику выхлопа,там вам определят процент сгораемого масла и отсюда можно будет узнать в чем причина.

- В след за расходом масла увеличивается и расход топлива,так как при подсевших колечках падает уровень компрессии,и следовательно пилот будет сильнее давить на газ,дабы попытаться заставить двигатель работать нормально.Результатом таких попыток станут либо залитые бензином свечи,из за переобогащенной топливно-воздушной смеси,либо солярка в картере,которая не успевая догорать в цилиндре из за нехватки кислорода и благодаря своей текучести,без труда через изношенные поршневые кольца попадет в поддон.При обоих этих раскладах,двигатель вероятно будет троить.

Далее вам стоит сразу определиться,будете ли вы снимать двигатель или произведете замену не снимая его.Для того чтобы определиться с этим вопросом,советую снять головку на месте,дабы узнать состояние цилиндров,а точнее выработку или обнаружить другие дефекты на стенках гильзы,возможно когда то двигатель перегревали,и из за появившихся задиров на стенках цилиндров поршневые кольца пришли в негодность.В общем вскроете башку и станет видно,снимать мотор или нет.Кстати есть моторы,которые пока не снимешь,поддон не вскроешь.Может выясниться,что требуется не просто замена колец,а расточка блока цилиндров,так как при обнаруженной выработке,ни какие новые кольца не помогут.Поэтому стоит задуматься над этим вариантом развития событий,а также хватит ли у вас денег на новый комплект поршней,оплату работы мастера расточника и прочие расходы.Короче,безобидная замена поршневых колечек,может обернуться полномасштабным кап ремонтом двигателя.

Замена поршневых колецВ общем разобравшись с симптоматикой и определившись в необходимости замены колец,вам нужно будет сделать следующее:

- купить новые поршневые кольца - посмотрите на внешний вид упаковки и самих колец.Хорошие поршневые кольца выглядят довольно привлекательно и монументально,грамотно окрашены безо всяких ляпов,соблюдена маркировка с указанием вверх или вниз,сама упаковка похожа на работу грамотного дизайнера,такой товар будет наверняка качественным.А если вы по дешевке возьмёте непонятно что в бумажной обёртке то...

- вскрыть головку блока цилиндров - снять сможет и дурак,главное потом обратно правильно поставить

- оценить состояние цилиндров и головки - нуждаются ли они в каком либо виде реставрации(трещины на головке,расточка цилиндров,притирка клапанов)

- вскрыть поддон картера,предварительно слив моторное масло

- снять масляный насос если мешает,заодно проверить его

- открутить крышки шатунов и выталкивать их вверх,предварительно счистив нагар с верхушки цилиндра,также не путайте местами крышки шатунов - каждую крышку к своему шатуну.

- теперь сама замена поршневых колец - для того чтобы снять или поставить поршневые кольца продаются специальные щипцы в специальных магазинах.За не имением таковых можно обойтись маленькой плоской отвёрточкой и собственной аккуратностью.Старые сточенные кольца можно и сломать,хотя при желании можно сделать все быстро и аккуратно.Все же хотя бы одно компрессионное кольцо сломать можно,так как на старых поршнях,в канавках под кольца образуется нагар,который не даст вам затолкать поршень с новыми кольцами в гильзу,если вы его не счистите.Половинка старого компрессионного кольца идеальное орудие для очистки канавок от нагара.

- установка поршневых колец - дело тонкое.Обычно маслосъёмные и средние компрессионные кольца довольно хрупкие,так что будьте внимательны при установке,верхнее же компрессионное очень прочное,и сломать его при установке - надо быть дебилом.Если вы купили качественные поршневые кольца,то в упаковке должна быть инструкция по их установке,должен быть описан порядок их расположения и указана сторона которой кольцо должно стоять вверх или в низ.

Вот например рекомендации по установке поршневых колец от производителя поршневых колец MAHLE,такая рекомендация находится в каждой упаковке поршневых колец данного производителя.Оригинал написан на битом русском,видимо немцы как и китайцы не ладят с русским.Текст немного подправлен.

Рекомендации по замене поршневых колец от производителя MAHLE- Перед монтажом колец кольцевые канавки должны быть тщательно очищены.Убедитесь,что боковые поверхности канавок и радиусы на дне канавок не повреждены.Монтаж колец осуществляется с помощью соответствующего цангового приспособления.

- Начинать монтаж необходимо с нижнего кольца.При этом необходимо избегать чрезмерных усилий ,так как кольца могут деформироваться и не будут в состоянии обеспечивать безупречную компрессию в дальнейшем.

- Обратите внимание на обозначение TOP!При монтаже колец с маркировкой TOP рекомендуется устанавливать их вверх(в сторону днища поршня)той стороной,на которой находится маркировка кольца.

- При монтаже колец с эспандерной пружиной необходимо расположить стык пружины (концы пружины с проволочной вставкой) со смещением на 180 градусов по отношению к стыку кольца.Если эспандерная пружина имеет тефлоновую рубашку,следует убедиться в том,что она располагается в зоне стыка кольца.

- Трехсоставные кольца из стальных ламелей требуют при монтаже особенной тщательности.После установки пружины ламели следует монтировать таким образом,чтобы стыки ламелей были направлены в сторону отверстия под палец.При монтаже верхней ламели следует удерживать концы пружины во избежание перехлеста(проверьте цветовую маркировку).После этого производите монтаж нижней ламели.

- В поршнях с фиксаторами в канавках против проворачивания колец следует следить за тем,чтобы стыки колец размещались на фиксирующих штифтах.

- После полной сборки распределите стыки колец равномерно по окружности поршня(например,на поршне с тремя кольцами под углом 120 градусов).

- Сразу после монтажа проверьте зазор боковых поверхностей.Значения зазора до 0.100 мм допустимы.Если значение зазора больше этой величины,то следует заменить поршни.

- При монтаже колец учитывается некоторый износ рабочей поверхности цилиндра.Он не должен превышать значение 0.100 мм (в зависимости от диаметра цилиндра).При большем износе следует заменить гильзу на новую или же расточить под ремонтный поршень соответствующего размера.

- В цилиндрах с хромированной рабочей поверхностью нельзя использовать хромированные поршневые кольца.

yamotorist.ru

Ремонт поршней и поршневых колец

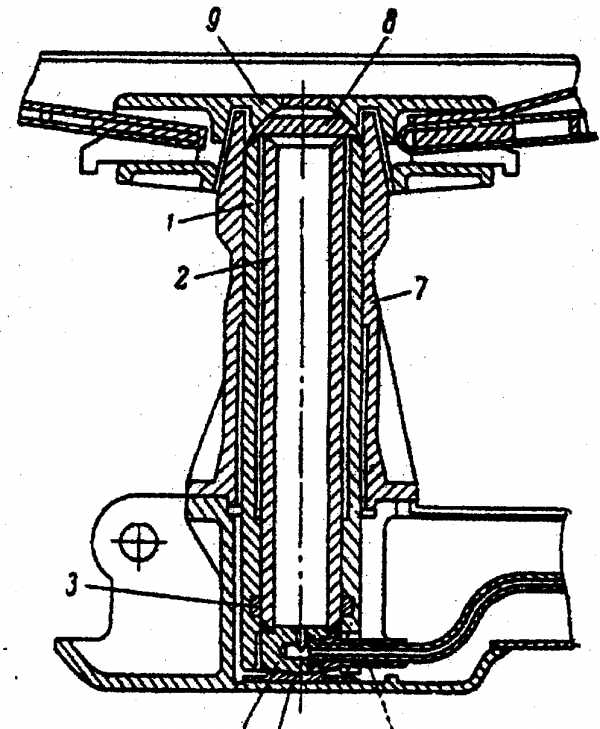

При правильной установке и работе поршня его геометрическая ось совпадает с осью цилиндра. Такое положение обеспечивает наименьший износ поршня и экономичную работу компрессора. Основные дефекты поршня: уменьшение наружного диаметра, увеличение ширины канавок под поршневые кольца, увеличение диаметра отверстия под поршневой палец. В поршнях бескрейцкопфных компрессоров возникает овальность боковой поверхности. Первая поршневая канавка в результате ухудшения смазки в конце хода поршня, как правило, подвергается наибольшему износу. Любые перекосы механизма движения вызывают усиленный износ поршней, поэтому очень важно контролировать зазоры, определяющие центровку поршней. Радиальные зазоры замеряют специальными щупами в четырех направлениях со сдвигом 90° при положении поршня в верхней и нижней мертвых точках. Зазоры должны обеспечивать свободное движение нагретого поршня с учетом необходимой толщины масляного слоя на зеркале цилиндра. Недостаточный зазор может привести к заеданию поршня с обрывом шатунных болтов, изгибом вала и шатунов. Нормальный радиальный зазор между поршнем и цилиндром должен находиться в пределах от 0,001 до 0,0015 внутреннего диаметра цилиндра. Износ поршня вызывает стуки в цилиндре, уменьшение производительности компрессора, увеличение уноса масла и повышение температуры нагнетания. В бескрейцкопфных машинах истиранию подвергается направляющая часть поршня — юбка. При ее значительном износе поршень меняют. Наибольшему износу подвергаются поршневые кольца. При ревизии проверяют состояние поверхности поршня, крепление его на штоке или шатуне. Изношенные или поврежденные кольца подлежат замене. Поршневые кольца изготавливают из перлитного чугуна с высокими упругими свойствами. Их нарезают из эллиптической чугунной отливки—маслоты. Замок поршневого кольца подвергают термической обработке при температуре около 600°С не менее 40 мин, после чего кольца охлаждают в горячем масле. Для увеличения срока службы кольца покрывают пористым хромом и размагничивают. Перед надеванием поршневых колец их осматривают, заусеницы и забоины удаляют напильником. Острые кромки колец слегка закругляют. В таком виде они меньше соскабливают смазку. Проверенные и подогнанные кольца устанавливают в заранее отремонтированные канавки. Приспособления для контроля поршня, обработки маслоты и нарезки ее на кольца показаны на рис. 116—118. Для установки и снятия поршневых колец применяют специальные приспособления. После установки колец с помощью щупа проверяют торцевые зазоры по канавкам. Они не должны превышать 0,05 мм. Новые поршневые кольца при обкатке машины следует приработать.

Овальный износ цилиндров горизонтальных компрессоров возникает в основном в результате истирания его нижней части поршнем провисающем на штоке под действием собственного веса. При этом вырабатывается и сам поршень. Для уменьшения износа нижнюю часть поршня заливают баббитом. Наплавку баббитовых поясов применяют и при ремонте шейных бескрейцкопфных компрессоров. При выработке втулок поршневого пальца или появлении повышенных зазоров, сопровождающихся стуком, проводят тонкую расточку втулки под палец большего диаметра. Сверло или развертка должны быть такой длины, чтобы оба отверстия втулки были обработаны за один проход. Это позволяет избежать перекоса поршневого пальца. Приспособление для расточки отверстия под поршневой палец показано на рис. 119.

| Рис. 116: Приспособление для контроля поршней: 1 — корпус, 2 — палец, 3 — зажим, 4 — индикатор, 5 — призма, 6 — сменная втулка |

Рис. 117. Двухрезцовая державка для одновременной расточки и обточки маслоты |

| Рис. 118. Фрезерное приспособление для разрезания поршневых колец: 1 — корпус, 2 — сменный вкладыш, 3 — прижимная шайба |

Рис. 119. Приспособление для обработки отверстия под поршневой палец: 1 — корпус приспособления, 2 — подвижная каретка, 3 — шпильки, 4 — планка крепления, 5 — сменный вкладыш |

www.stroitelstvo-new.ru