Снять коленвал

Как снять и разобрать коленчатый вал автомобиля

Как снять и разобрать коленчатый вал автомобиля — для снятия коленвала двигателя внутреннего сгорания вашей машины предварительно должны быть сняты следующие узлы и детали:

Как снять и разобрать коленчатый вал автомобиля

Как снять и разобрать коленчатый вал автомобиля

1) боковые люки блока картера;

2) головки цилиндров;

3) шатуны с поршнями;

4) маховик;

5) привод тахометра;

6) кожух маховика;

7) крышка крепления агрегатов и шестерни;

8) поддон.

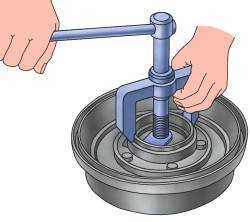

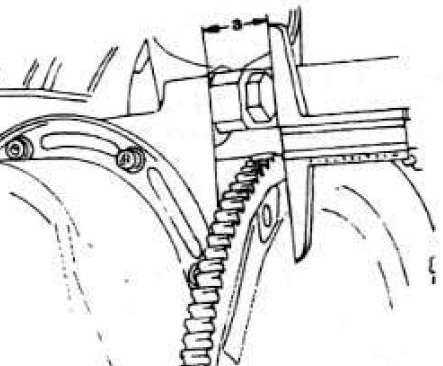

Для выпрессовки коленчатого вала из блока картера двигателя, необходимо расконтрить, а после открутить болты, которые крепят крышки блока картера со стороны маховика. Затем с помощью специального съёмника (а если он отсутствует, — легкими ударами медной выколоткой по концу вала) выпрессовать коленчатый вал вместе с подшипниками из блока картера.

Для разборки коленчатого вала требуется расконтрить, а после отвернуть болты крепления уплотняющей крышки, снять крышку. С помощью отжимных болтов снять с вала задний подшипник. Выпрессовывать подшипник из задней крышки блока картера, если нет необходимости, не следует. На этом разборка заднего конца на коленчатом валу оканчивается.

Для снятия переднего шарикоподшипника нужно расконтрить, а после отвернуть зажимную гайку, снять шестерню и дистанционную втулку, снять шпонку; с помощью отжимных болтов, выпрессовать шарикоподшипник. Снять заглушки шеек вала и очистить полости шеек от осадка; промыть коленчатый вал и его детали в керосине, прочистить шприцем все масляные каналы, затем продуть воздухом.

Для снятия маховика двигателя нужно расконтрить, а после открутить болты крепления маховика к фланцу коленчатого вала, привернуть специальный съёмник к маховику двумя болтами и, вращая гаечным ключом нажимной болт, снять маховик с фланца коленчатого вала.

Когда указанные выше узлы и детали сняты, расшплинтовывают гайки крепления бугелей, снимают бугели, а затем коленчатый вал. После чего снимают заглушки шеек вала и промывают вал и его детали в керосине. Масляные каналы промывают шприцем.

Основное внимание при осмотре коленчатых валов необходимо обратить на состояние коренных, а так же шатунных шеек и подшипников, галтели, щеки вала, а на коленчатом валу двигателя осмотреть хвостовик, резьбу хвостовика и резьбу зажимной гайки на отсутствие трещин и забоин.

Незначительные круговые риски зачищаются мелкой шкуркой с маслом, забоины зачищаются оселком и мелкой шкуркой. Забитая резьба поправляется напильником.

Осмотр шеек на коленчатом валу производится:

а) шатунных — в двух поясах;

б) коренных широких — в трех поясах;

в) коренных узких — в одном поясе.

При осмотре вкладышей коренных, а так же шатунных подшипников, залитых свинцовистой бронзой, следует особо тщательно просмотреть, имеются ли отставания свинцовистой бронзы от стальной постели, выкрошивание или трещины. В случае обнаружения трещин, выкрошивания или отставания заливки вкладыши следует заменить. При наличии рисок, заусенцев и мелких забоин — аккуратно зачистить эти места шабером и прогладить гладилкой.

Как снять и разобрать коленчатый вал автомобиля — в двигателях нужно обратить особенное внимание на состояние подшипника со стороны маховика. В случае значительной выработки его необходимо заменить. При осмотре шестерни коленчатого вала должно быть обращено внимание на характерные для рабочих поверхностей шестерён дефекты: трещины, общий износ, выработка, выкрошивание, заусенцы, а также наличие подрезки зубьев от работающей в паре шестерни. Шестерню с большой выработкой необходимо заменить.

Стяжные болты с забоинами, вытянутые и с забитой резьбой нужно также заменить. Следует также проверить состояние шариковых подшипников. Наиболее серьезным дефектом шариковых подшипников являются трещины на шариках. Трещины могут возникнуть при небрежной сборке, от попадания металлических частиц, а также при сбившейся или небрежно произведенной центровке двигателя с приводным агрегатом.

Следует установить отсутствие на шариках выкрошиваний и царапин. Наличие оспообразных пятен на поверхности шариков или сепаратора указывает на содержание кислот в смазочном масле. Большой износ обойм может явиться следствием неудовлетворительного качества смазочного масла. В случае перегрева подшипников в эксплуатации шарики теряют свой блеск, но это не является причиной для бракования подшипников.

Наличие ржавых пятен на подшипниках указывает на присутствие, в масле воды или на попадание влаги извне. Наличие таких дефектов, как выкрошивание, глубокие местные и: кольцевые выработки и большие люфты, является, безусловно, основанием для замены подшипников новыми.

После снятия шариковых подшипников, как правило, дистанционные шайбы приходится заменять новыми. Перед сборкой коленчатый вал следует весьма тщательно очистить и хорошо промыть, проверить отсутствие заусенцев и грязи во внутренних отверстиях. После постановки заглушек вал нужно подвергнуть гидравлическому испытанию маслом давлением в течение пяти минут.

После гидравлического испытания гайки на болтах заглушек надо застопорить путём разводки разрезов на болтах. Масляные каналы необходимо предохранить от попадания в них посторонних тел и засорения путем обвязки шеек манжетами из прессшпана или картона.

Ведущие шестерни коленчатого вала обязаны быть посажены на вал достаточно плотно, однако надо проследить за тем, чтобы плотность их посадки была обеспечена не за счёт тугой посадки на шпонку. Зажимная гайка должна быть законтрена отгибной шайбой.

Уплотняющая крышка своим буртиком должна прижать наружную обойму подшипника, а по плоскости соединения с крышкой обязана обеспечить тесное прилегание через бумажную прокладку, причем крышка должна быть установлена так, чтобы вырез на центрующем буртике для слива масла находился внизу. При проворачивании подшипника маслоотражательное кольцо не должно касаться уплотняющей крышки.

Надо проверить, чтобы при проворачивании вала вращение подшипников было свободным, без заклинивания шариков.

При укладке коленчатого вала двигателей, коренные шейки, а также их подшипники необходимо обильно смазать маслом, поставить на места бугели и равномерно затянуть гайки подшипников. Начинать затягивать, гайки нужно со среднего подшипника. После затяжки каждого подшипника надо пробовать проворачивать вал от руки. Коленчатый вал должен легко вращаться от руки при всех затянутых коренных подшипниках.

Убедившись в том, что вал вращается легко, все гайки крепления подшипников следует зашплинтовать. В дальнейшем сборку производить в следующем порядке: поставить поддон, кожух маховика, установить газораспределение. После установки маховика следует обязательно проверить с помощью индикатора его биение по торцу и наружному диаметру обода.

Как снять и разобрать коленчатый вал автомобиля мы описали, удачи!

Теперь великолепные советы и фишки на видео Как снять и разобрать коленчатый вал автомобиля и потом установить его правильно в постель

Понравилась статья? Поделись с друзьями в соц.сетях:

sochi-avto-remont.ru

Как снять коленвал на ваз 2109

Как делается замена сальника коленвала ВАЗ-2109

Существует две манжеты: передняя и задняя. Для их замены необходимо разобрать несколько громоздких узлов, например, механизм ГРМ или узел сцепления. В зависимости от того, какой из сальников дал течь, работа происходит по разным алгоритмам. Разберемся, как на ВАЗ-2109 происходит замена сальника коленвала в зависимости от его расположения.

Существует две манжеты: передняя и задняя. Для их замены необходимо разобрать несколько громоздких узлов, например, механизм ГРМ или узел сцепления. В зависимости от того, какой из сальников дал течь, работа происходит по разным алгоритмам. Разберемся, как на ВАЗ-2109 происходит замена сальника коленвала в зависимости от его расположения.

Как провести замену передней манжеты

Вне зависимости от того, имеет ваш ВАЗ-2109 карбюратор или его в движение приводит инжектор, работа по замене сальников происходит по одному принципу. Наиболее быстро изнашивается передний сальник. Его легче поменять, так как для этого не нужно демонтировать систему сцепления.

Для проведения работ вам потребуется иметь под рукой:

- стандартные наборы ключей и отверток;

- чистую емкость;

- ветошь.

Так как работа проводится на двигателе, отключите его от системы питания – уберите клемму «минус» с аккумуляторной батареи. Если вы не уверены в своих силах, заранее просмотрите видеоинструкцию.

После такой предварительной подготовки можно начинать выполнение работы по замене переднего сальника:

- Ослабьте болты крепления генератора.

- Демонтируйте ременной привод.

- Слейте моторное масло в подготовленную емкость.

- Снимите защитный кожух с силовой установки.

- Удалите масляный поддон.

- Аккуратно и осторожно уберите ремень с распределительного вала. Следите за тем, чтобы коленчатый или распределительный вал не провернулись в процессе демонтажа ремня. В противном случае поршни ударят по клапанам и деформируют их. Это приведет к необходимости установки новых клапанов.

- При помощи двух отверток снимите шкив коленвала.

- Демонтируйте шпонку.

- Найдите 2 болта крепления маслоприемника, выверните их и удалите этот узел.

- Масляный насос удерживается 6 болтами, открутите их, прежде чем снять этот агрегат.

- Возьмите плоскую отвертку, чтобы удалить старый манжет с коленвала. Важно, чтобы она имела достаточно внушительные размеры и была изготовлена из прочного металла. В противном случае полотно отвертки может обломиться в момент выполнения этой процедуры. Помните, что работу с валами необходимо проводить аккуратно, не допуская проворачивания.

Очистите место расположения сальника и смажьте его.

Очистите место расположения сальника и смажьте его.- Поставьте манжету, заправляя ее рабочую часть внутрь.

- Опрессовка проводится при помощи оправы нужного диаметра.

- Промойте крышку масленого насоса бензином и верните ее на место.

- Начиная с масляного насоса, соберите механизм, действуя в обратном порядке.

Заключительным этапом становится возвращение в механизм масла. Если оно достаточно темное, то лучше всего замените смазку на новую. Если у вас нет времени проводить полную разборку, то можно обойтись без очистки крышки масляного насоса. Однако лучше потратить время на обслуживание ее, чтобы потом не разбирать эти узлы снова. Это же можно сказать и о профилактической замене масла. Если вы в ходе ремонта зальете в силовой агрегат новый состав, то работоспособность автомобиля только улучшиться.

Как поменять задний сальник

Работа по замене заднего сальника сложнее. Если он неисправен, то может западать сцепление, поэтому не стоит откладывать проведение ремонта. Как и в первом случае, обесточьте двигатель. Далее действуйте по алгоритму:

- Снимите маховик сцепления.

- Демонтируйте задний щит картера сцепления.

- Найдите и выкрутите болты, крепящие держатель заднего сальника.

- Удалите его с места вместе с прокладкой.

- На ровную поверхность положите держатель так, чтобы у вас был к нему удобный доступ.

- Извлеките сальник из обоймы.

- Проведите визуальный осмотр держателя. На нем не должно быть сколов, трещин и иных повреждений. Если они присутствуют, то стоит заменить эту обойму. При помощи ветоши тщательно очистите держатель.

- На место старого манжета установите новый.

- Поверните рабочую кромку внутрь и при помощи специальной оправы запрессуйте деталь. В этом случае вам придется более тщательно подбирать оправу под диаметр, так как он достаточно велик. Лучше всего для этой работы иметь в гараже набор оправ.

- Осмотрите уплотнительную прокладку, которую вы изъяли вместе с держателем, если она сильно изношена, то необходимо провести замену этого расходника.

- Очистите от загрязнений кромку и фланец коленвала, после чего смажьте его машинным маслом.

- Верните на место держатель и проведите сборку механизма сцепления.

Обратите внимание, что сальники изготавливают не только разных диаметров. Их нужно подбирать в зависимости от того, какое моторное масло вы заливаете в свой ВАЗ-2109. Если приобрести сальник для минерального состава, а залить в мотор синтетический, то манжета просто растворится.

Обратите внимание, что сальники изготавливают не только разных диаметров. Их нужно подбирать в зависимости от того, какое моторное масло вы заливаете в свой ВАЗ-2109. Если приобрести сальник для минерального состава, а залить в мотор синтетический, то манжета просто растворится.

Перед установкой любого сальника необходимо смазать посадочное место маслом. Также обязательно примерьте манжету на вал. Иногда даже фирменные варианты не подходят по диаметру вала. В этом случае не стоит прикладывать усилий для установки сальника, а лучше потратить дополнительные средства на новую комплектующую.

Завершите работу проверкой сальников. Для этого необходимо завести мотор и прогреть автомобиль. Потом проехать пару метров (например, выгнать машину из гаража) и оставить на этом месте ВАЗ-2109 на несколько минут. Переместитесь на другое место (например, вернитесь в гараж) и осмотрите место стоянки. Если на нем нет пятен масла, значит сальники надежно держат его в системе.

Замена переднего сальника коленвала на ВАЗ 2108, ВАЗ 2109, ВАЗ 21099

Добро пожаловать!Сегодня вы перешли по этой ссылки не случайно, раз вы ищете подробную инструкцию по замене переднего сальника коленчатого вала, тогда мы вам её предоставим. Инструкция по замене сальника будет относиться лишь к автомобилям «Самарского» семейства. В конце статьи вы сможете найти для себя наглядный видео-ролик, в котором подробно описывается замена сальника коленвала!

Где находится передний сальник коленвала?• Он располагается в самой крышки масляного насоса, а если быть более точнее то он находится на носке коленчатого вала. Для того чтобы его разглядеть вам придется снять крышку ремня «ГРМ». (О том как снять крышку ремня «ГРМ», вы узнаете в этой статье по ходу работы)

• Когда крышка будет снята, обратите свое внимание на самый нижний шкив коленчатого вала, который на фото указан красной стрелкой. Вот под этим то шкивом и располагается передний сальник.

Когда нужно менять передний сальник коленвала?Он подлежит замене, при:

1. Появление на нем различного рода трещин, разорванностей и дефектов.

2. А так же замену сальника необходимо производить, при его замасливании то есть при обнаружении на сальнике подтеков масла.

Примечание!Не всегда при обнаружении подтеков масла, необходимо сразу же менять сальник, потому что масло через сальник может так же сочится по следующим причинам:

- При загрязнённости системы вентиляции картера. (Как очистить систему вентиляции, вы сможете узнать из статьи специально посвященной: «Очистке системы »)

- А так же при сильном пережатии шлангов системы вентиляции картера. В этом случае просмотрите все шланги системы на наличие изгибов и по возможности устраните проблему.

Как заменить передний сальник коленвала на ВАЗ 2108-ВАЗ 21099?

Снятие:1) В самом начале операции со всех шкивов снимите ремень «Газо-Распределительного Механизма». (О том как снять ремень, смотрите в статье: «Замена ремня ГРМ »)

2) Далее при помощи двух плоских отверток, подденьте зубчатого типа шкив коленчатого вала.

3) Затем снимите шкив зубчатого типа, с носка коленвала.

4) Теперь при помощи отвертки подденьте и извлеките шпонку коленчатого вала, для того чтобы при снятии сальника она не потерялась.

5) Следом не убирая отвертки, с её помощью подденьте сальник коленвала и после чего извлеките сальник из крышки.

Установка:1) Прежде чем приступить к установке нового сальника, смажьте его рабочую кромку моторным маслом.

2) Затем запрессуйте сальник на своё место, при помощи головки, или при помощи отрезка трубы подходящего размера, или же при помощи оправки.

3) После запрессовки установку нового сальника произведите в обратном порядке снятию, установив в паз коленчатого вала при этом шпонку, а на носок зубчатый шкив коленвала.

Примечание!Когда все детали будут установлены, установите ремень «Газо-Распределительного Механизма» на своё место!

Дополнительный видео-ролик:Чуть ниже мы подготовили специально для вас видео-ролик, в котором подробно описывается замена сальника коленвала, так что смотрите и вникайте.

Здравствуйте. У меня пришел конец сальнику коленвала. Надо ставить новый а город от меня находится за 23 километра, и только там автомагазин, и как мне быть? Попросить не могу никого так как к бабушке в гости приехал, а деревенька маленькая молодых здесь почти уже и не осталось! Смогу ли я на поврежденном сальнике до города доехать? И что с двигателем может случится за это время?

Здравствуйте Никита!А сильно течет сальник коленвала? По сути на нём можно ехать, но обязательно нужно следить за уровнем моторного масла в двигателе и вовремя его доливать если это будет необходимо. После приезда в город, рекомендую тряпочкой пройтись потом по деталям двигателя которые будут замаслены то есть так сказать привести двигатель в чистое состояние, а уже после этого можете ехать смело на замену сальника!

как снять шестерню коленвала ваз 2109

Задались вопросом как самому поменять сальник коленвала на ВАЗ от08 и выше, тогда попали по адресу. Буду менять передний сальник на ВАЗ 2109инжектор, объясняя и показывая на фото как это сделать в домашних условиях. Передний сальник коленвала меняют когда из под него течет масло, но здесь не всегда водитель может правильно определить место утечки масла. Был у меня случай, когда я ошибся, определил что течет сальник, а оказалось совсем другая причина утечки масла.

Посмотрев на двигатель инжектора что ниже на фото, сразу определил что течет передний сальник коленвала, либо течь масла из под прокладки маслонасоса. Рассмотрев внимательней понял что из под маслонасоса утечки нет, значит остается одно сальник коленвала. Добравшись до сальника, обалдел, он не тек, тут возник еще больший вопрос, откуда течет масло. Признак потека переднего сальника коленвала на переднеприводых ВАЗах, район коленвала в масле, ремень ГРМ в масле, это и было в этом инжекторе.

Перебрав в голове все каналы масла в двигателе решил глянуть на датчик давления масла, он стоит на головки, вот он гад и тек из под пластика, а с одетым резиновым колпачком этого не было видно (извиняюсь, не заснял его, не до камеры было). Фото. Инжекторный двигатель с признаком утечки масла через передний сальникМасло из датчика давления масла, по блоку под железной крышкой пыльника стекало на маслонасос, что давало признак утечки сальника коленвала, теперь буду умней, и Вам это пригодится.

Спрашиваю у водилы, странно датчик течет, а давление масла показывает, отвечает, в машине наверно перегорела лампочка контроля давления, поэтому давление не показывается, но все время горит индикатор двигателя, хотя машина работает нормально. Смешно мне стало, значит есть давление или нет, главное машина едет, а как заклинит тогда узнаешь что пропало давление масла. Поменял датчик, утечки масла не стало. Если бы в этой машине работала контрольная лампочка давления масла, то конечно причина сразу обнаружилась, а так конторолька не горит, датчик потек давление не загорается, он молчит о такой неисправности, я лезу менять сальник. За свою практику насмотрелся на чудо водителей, но их не уменьшается.

Поменять передний сальник самому не сложно, главное знать последовательность этой операции, и не чего не испортить. Снимите крышку с ремня ГРМ. Дальше надо снять ремень генератора, для этого расслабьте гайки что показаны на фото ниже, ремень легко сойдет, легче снимать и одевать ремень так, сначала на шкив генератора а потом на шкив коленвала. Фото.

Снятие ремня генератораСнимите шкив коленвала, для этого надо открутить болт, но его не просто открутить. Есть способ его открутить, вставьте толстую отвертку в смотровое окно маховика в зубья маховика, тем самым заблокируете маховик, откручивайте болт. Но таким способом давно уже не пользуюсь, за меня все делает стартер, ниже фото на нем показано как поставить накидной ключ, чтобы стартер сам сорвал болт шкива коленвала. Делаю так, поставил ключ, поворачиваю ключ зажигания на стартер, стартер начинает вращать коленвал тем самым срываю болт шкива, дальше обычно болт откручивается от руки.

Если даже двигатель заведется, просто заглушите его, все болт откручен. Фото. Откручивание переднего шкива при помощи стартераШкив колевала снят, подведите шкив распредвала на метку, расслабьте натяжной ролик ремня ГРМ, снимите ремень, тонкой монтировкой или отверткой снимайте шестерню коленвала. Да, если бы так все было просто на самом деле, поддел отверткой и снял шестерню, так легко бывает не всегда. Конечно если есть съемник, то проблемы нет, но обычно у людей нет такого съемника.

Фото. Шестерня коленвалаНо есть хитрые способы, как обойтись без съемника. Обязательно купите жидкость WD-40, прысните ее на коленвал с шестерней, она облегчит снятие.

Проще снимать с карбюраторных движков чем с инжектора. После того как ослабили ролик натяжителя не снимайте сразу ремень ГРМ, попробуйте поддеть шестерню отверткой или монтировкой, но не вбивайте их под шестерню, сломаете седло сальника, ниже на фото стрелкой показано как кто-то уже снимал шестерню вбивая железяку под нее, тем самым сломал седло сальника. Хорошо, что сальник сидит глубже, поэтому это сильно двигателю не повредило, но не стоит так делать. Фото.

Поддеваем тонкой матировкой шестерню коленвалаЕсли шестерня сорвалась с места, отлично, снимайте ремень ГРМ, и полностью шестерню, но будьте внимательны, не потеряйте шпонку. Если шестерня сидит плотно и не поддалась тогда на карбюраторном двигателе, натяните ремень ГРМ, заведите его без шкива коленвала, пусть он поработает, в этот момент не будет зарядки, не пугайтесь, зарядки нет так как не крутится генератор. Дав поработать несколько секунд гляньте сходит шестерня с коленвала, поддев ее, если пошла, подведите метку шестерни распредвала, снимайте ремень ГРМ, снимайте шестерню, снимайте сальник. Но сильно не увлекайтесь работой двигателя без шкива, так как может разбить шпоночное окно. Сальник можно снять так, засуньте отвертку под сальник, выдавливайте его на себя, уперевшись отверткой в край седла сальника.

Сальник сняли аккуратно оденьте новый сальник, если есть трубка по диаметру сальника, то забейте его ей, если нет такой трубки, то забивайте его легкими ударами молотка по кругу тупым бородком или болтом. Желательно обмазав край герметикам. Фото. Стрелкой показано отколотое место седла сальника. Но этот сальник без признаков потека масла, он грязный но сухой, когда течет масло сальник будет в свежем масле.

В инжекторе такой вариант не пройдет, так как без шкива коленвала он просто не заведется, со шкива считывается момент искры датчиком. Варианты такие, поддевайте монтировкой по кругу прокручиваивая коленвал, шестерня постепенно начнет сходить. Если шестерня сидит очень сильно то может выручить WD-40, каждые десять минут прыскайте на шестерню и пробуйте, постепенно жидкость ослабит натяг, шестерня сойдет. Фото.

Стрелками показаны метки установки ремня ГРМ без метки на моховикеНаверно уже испугались менять сальник, так тяжело шестерня снимается не часто, обычно на очень старых машинах, чаше она сходит легко, поддев отверткой, дальше стягивается рукой. Сальник поменяли, одевайте шестерню на коленвал, не забудьте про шпонку. Теперь надо одеть ремень ГРМ, чтобы не искать метку на маховике, метка есть на шестерни коленвала и корпусе маслонасоса это показано на фото. Накрутите болт шкива как показано на фото подведите к метке, поставьте ремень ГРМ, натяните его, скрутите болт, ставьте шкив. Ремень ГРМ можно натянуть без специального ключа, на фото показано как это сделать, при помощи ролика или гвоздика. Притяните слегка ролик натяжитель, вставьте гвоздик в натяжитель отверткой натяните ремень ГРМ, затяните гайку.

Фото. Показано как можно натянуть ремень ГРМ не имея специального ключаСальник поменяли, собирайте все в обратном порядке,Болт шкива открутил стартер, закручивать придется руками, очень сильно но не перестарайтесь сломать все можно. Для этого вставьте отвертку в окно маховика заблокировав его, затягивайте болт шкива. Горобинский С. В.

Взято с. http://make-1.ru.

Источники: http://ladaautos.ru/vaz-2109/kak-delaetsya-zamena-salnika-kolenvala-vaz-2109.html, http://vaz-russia.ru/remont-vaz-2108/zamena-perednego-salnika-kolenvala-na-vaz-2108-vaz-2109-vaz-21099.html, http://avtollika.ru/5379-2109.html

ladafakt.ru

1.7 Коленвал и подшипники коленвала

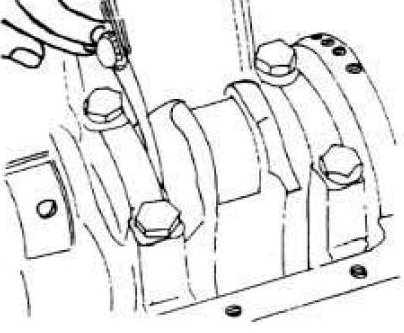

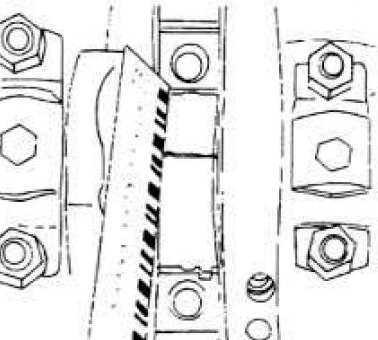

Снятие коленвалаЗамечание: Для снятия коленвала двигатель должен быть снят.1. Отсоединить коробку передач от двигателя. При снятии коробки не погнуть первичный вал (смотри последний подраздел Раздела 2).2. На автомобиле с ручной коробкой передач, удерживая зубчатый венец маховика отверткой, ослабить болты. Болты также отвинчиваются накидным ключом, не удерживая маховик. Для этого установить накидной ключ под прямым углом и ударить по концу ключа рукой. В большинстве случаев болты ослабляются. Для удерживания сцепления можно просверлить в металлической пластине два отверстия и закрепить болтами маховика на поверхности сцепления. Хорошо подпереть двигатель и ослабить болты.Внимание: Перед снятием маховика сделать отметки кернером в нажимном диске и маховике, чтобы пометить взаимное положение деталей. С передней стороны двигателя ослабить ременный шкив коленвала, пока можно удерживать маховик.3. На автомобилях с автоматической коробкой передач отвинтить приводной диск вышеуказанным образом.4. Снять головку цилиндров вместе с впускным и выпускным коллекторами (смотри параграфы с 6 по 15 Раздела 4).5. Отвинтить ременный шкив от водяного насоса и нижнюю крышку зубчатого ремня.6. Пометить направление вращения ремня краской с наружной стороны.7. После ослабления гайки натяжителя снять зубчатый ремень с зубчатых колес и натяжителя. Распредвал больше не проворачивать.8. Отвинтить поддон картера (Раздел 11).9. Снять масляный насос (смотри параграфы с 1 по 5 Раздела 11).10. Если нужно снять только коленвал, поршни и шатуны могут оставаться в блоке цилиндров. В противном случае снять поршни и шатуны, как описано в параграфах с 1 по 8 Раздела 5. Если поршни и шатуны остаются в блоке, пометить крышки шатунных подшипников. снять и соединить вместе с вкладышами. Не забыть, что используемые расширительные болты должны быть заменены.11. Установить циферблатный индикатор с держателем перед передней стороной блока цилиндров так, чтобы измерительный щуп был установлен на торец коленвала. Отжать отверткой коленвал в одну сторону, установить индикатор на ноль и сдвинуть вал в другую сторону. Показания индикатора - это осевой люфт коленвала. Если он превышает 0,25 мм, это следует учесть при сборке. Средние вкладыши подшипника нового двигателя оснащены регулировочными полукольцами (смотри иллюстрацию 3.14), При замене вкладышей устанавливаются вкладыши с фланцами. В этом случае регулировочные полукольца не устанавливаются. Регулировочные полукольца или фланцы компенсируют осевой люфт. Если нет циферблатного индикатора, можно измерить зазор на среднем подшипнике между фланцем подшипника и плоскостью коленвала с помощью щупа (смотри сопроводительную иллюстрацию).

12. Руководствуясь иллюстрацией 3.14, ослабить болты крепления уплотнительного фланца на передней стороне двигателя и снять фланец с прокладкой.13. Руководствуясь сопроводительной иллюстрацией, снять промежуточную пластину двигателя, ослабить болты фланца сальника и снять фланец с прокладкой.

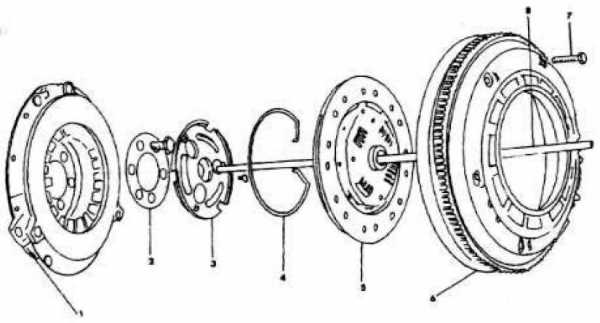

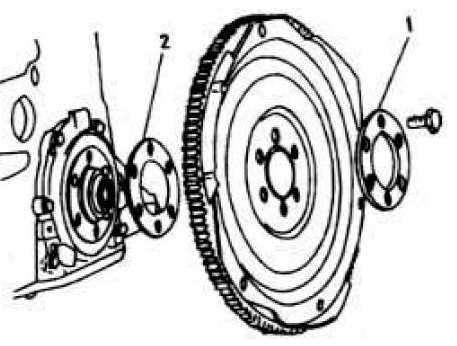

1 корзине сцепления 2 шайба 3 нажимной диск сцепления 4 стопорное кольцо5 ведомый диск сцепления

б маховик

7 болт маховика, 25 мм

8 штанга выключения сцепления

Следует учесть, что на иллюстрации изображено сцепление карбюраторного двигателя. Стопорное кольцо и нажимной диск на инжекторном двигателе отличаются. Дополнительную информацию об этом следует брать из Главы 7.14. Равномерно крест-накрест ослабить болты крышек подшипников коленвала и поочередно снять. Проверить, чтобы номера крышек были хорошо видны. Крышка N? 1 находится на стороне ременного шкива.15. Снять вкладыши с шеек подшипников и соединить с соответствующими крышками.16. Осторожно вынуть коленвал из блока цилиндров.17. Вынуть оставшиеся вкладыши из картера и соединить с другими вкладышами и крышками. Эти вкладыши имеют смазочные пазы, и при сборке они должны снова быть установлены в картер (смотри сопроводительную иллюстрацию).

Если установлены, снять нижние регулировочные полукольца на среднем подшипнике.

Проверка деталей18. Тщательно проверить коленвал на наличие повреждений и измерить шейки коренных и шатунных подшипников. Коренные и шатунные шейки могут шлифоваться до трех раз, так что можно установить вал с вкладышами уменьшенных ремонтных размеров. Диаметр шеек на двигателях 1,6 л и 1,8 л неодинаковый.19. Зажать коленвал между центрами токарного станка или вложить обе наружные цапфы в призмы. С помощью циферблатного индикатора на среднем подшипнике проверить биение. Биение не должно превышать 0,06 мм. В противном случае заменить вал.20. Измерить зазор коренных и шатунных подшипников:a) Хорошо очистить вкладыши подшипников и вложить в отверстия блока цилиндров или в шатуны.b) Наложить на все коренные шейки отрезки полимерного шнура "Plastigage" (иллюстрация 7.20) и установить крышки коренных подшипников с вложенными вкладышами.

Затянуть болты с усилием 65 Нм. Вал проворачиваться не должен.c) Для проверки зазора шатунных подшипников установить шатун на шейку коленвала и наложить полоски "Plastigage" на верхнюю сторону шеек. Установить крышки подшипников с вкладышами и затянуть гайки с усилием 30 Нм. Не доворачивать гайки на четверть оборота при проверке зазора, как это делается при окончательной затяжке. Так как вал не должен больше проворачиваться, измеряют два находящихся в положении НМТ шатуна. d) На коренных подшипниках отвинтить крышки; на шатунных подшипниках отвинтить поочередно две крышки.e) Измерить с помощью входящего в комплект 'Plastigage" шаблона ширину сжатой полоски (иллюстрация 7.20). Если размер лежит вне пределов 0,03 - 0,08 мм для коренных подшипников или 0,02 - 0,076 для шатунных подшипников, следует использовать новые вкладыши, при этом следует учесть, обрабатывались ли уже шейки раньше.f) При проверке зазора шатунных подшипников. провернуть коленвал и измерить две другие шатунные шейки, как было описано выше.

Установка коленвалаРуководствуясь иллюстрацией 3.14:21. Протереть основные отверстия и вложить вкладыши подшипников с масляными пазами направляющими выступами в выемки основных отверстий (иллюстрация 7.17). Хорошо смазать вкладыши.22. На средний подшипник установить оба находящихся в блоке регулировочных полукольца, если вкладыши подшипников не заменялись.23. Осторожно вложить коленвал во вкладыши. Если шатуны находятся в блоке цилиндров, шатунные подшипники следует направить на шейки.24. Вложить нижние вкладыши подшипников в крышки подшипников (выступами в выемки) и хорошо смазать поверхности. Если установлены, установить на крышки два других регулировочных полукольца. Также хорошо смазать. Смазочные пазы обращены к коленвалу.25. Установить крышки на картер и забить резиновым или полимерным молотком.26. Затянуть болты крышек из середины наружу за несколько проходов с усилием 65 Нм. После затяжки крышек несколько раз провернуть коленвал, чтобы уже на этом этапе выявить заедание.27. Еще раз проверить осевой люфт, как уже было описано в параграфах с 1 по 17 при снятии коленвала (смотри также иллюстрацию 7.11).28. Установить поршни и шатуны, как было описано в параграфах с 26 по 41 Раздела 5.29. Установить оба сальника (смотри параграфы с 26 по 41 Раздела 5).30. Установить зубчатое колесо коленвала со шпонкой31. Установить зубчатый ремень, как описано в первом подразделе Раздела 8. и привинтить крышку.32. На автомобилях с ручной коробкой передач установить сцепление. Болты должны всегда заменяться. Смазать резьбу болтов герметиком "D6". Момент затяжки составляет 75 Нм. Удерживать коленвал, вставив деревянный брусок между коленвалом и стенками картера.33. На автомобилях с автоматической трансмиссией установить приводной диск. Одну шайбу установить между приводным диском и коленвалом и другую шайбу между болтом и диском. Также покрыть болты герметиком "D6" и затянуть с усилием 75 Нм. Перед установкой диска следует прочесть последний подраздел Раздела 7.34. Установить маховик на сцепление в соответствии с нанесенными метками Ведомый диск сцепления должен быть при этом безупречно отцентрован (Раздел 3 Главы 7) Равномерно крест-накрест затянуть болты с усилием 20 Нм.35. Установить масляный насос (смотри параграфы с 1 по 6 Раздела 11).36. Наклеить новую прокладку поддона картера с помощью смазки и установить поддон. Болты с внутренним шестигранником затягивать с усилием 8 Нм, шестигранные болты затягивать с усилием 20 Нм.37. Все остальные работы выполнить в обратной последовательности.

Сальники коленвала Замечание: При каждом снятии коленвала или уплотнительного фланца передний и задний сальники всегда должны заменяться. Для этого требуются меры безопасности и специальные инструменты, которые будут приведены далее. Оба сальника можно заменить на установленном двигателе, если рядом с ними обнаружено место утечки. К негерметичности заднего сальника может привести, например, пробуксовывающее сцепление.

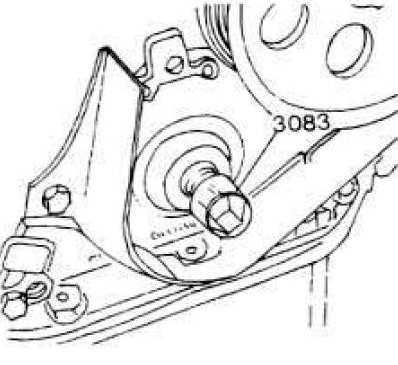

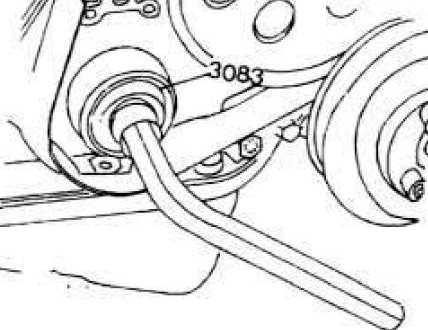

Снятие38. У переднего сальника следует снять клиновой ремень, крышку привода распредвала, приводной ремень и ременный шкив с зубчатым колесом. Для ослабления болтов зубчатого колеса коленвала включить четвертую (или пятую) передачу, взвести ручной тормоз и ослабить болт торцевой головкой. Для снятия переднего сальника обычно используется изображенное на иллюстрации 4.76 приспособление, потребуется также приспособление, изображенное на иллюстрации 7.38, чей болт с внутренним шестигранником можно ввернуть как можно дальше в коленвал.

Затем можно установить показанное на иллюстрации 4.76 приспособление. Снятие происходит таким же образом как для сальника распредвала (смотри параграфы с 69 по 80 Раздела 4).39. У заднего сальника нужно снять коробку передач, сцепления и маховик (или на автомате приводной диск), прежде чем можно будет выдавить сальник. Для снятия сальника на заднем конце использовать приспособление, показанное на сопроводительной иллюстрации или попытаться выдавить сальник с помощью отвертки.

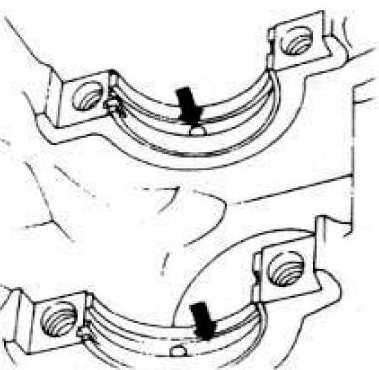

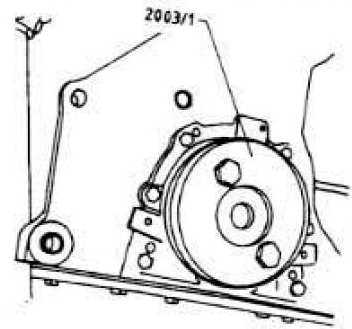

При этом не повредить картер. Если двигатель снят, отвинтить соответствующий фланец и снять вместе с прокладкой (на иллюстрациях 3.14 и 7.13 показаны соответствующие фланцы). Затем выбить сальники изнутри наружу из фланца.

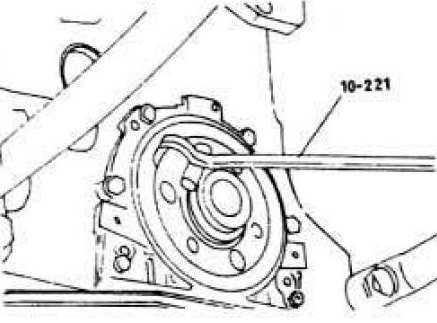

УстановкаНа снятом двигателе:40. Смазать сальник на рабочей кромке и по внешней окружности и осторожно забить во фланец, пока внешние поверхности не будут вровень.41. Осторожно установить фланец с наложенной прокладкой на коленвал и блок цилиндров и хорошо отцентровать. Равномерно затянуть болт.

На установленном двигателе:42. Для переднего сальника имеется специальное приспособление для установки. Надеть направляющую втулку (смотри сопроводительную иллюстрацию) на цапфу коленвала, смазать внутреннюю и внешнюю стороны сальника и надеть на направляющую втулку.

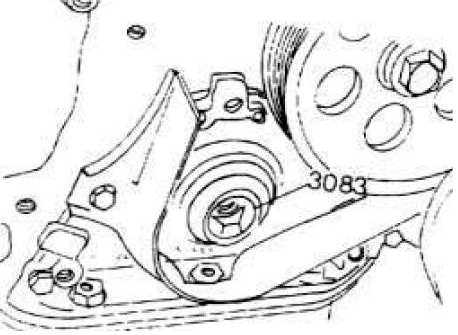

Надеть нажимную втулку приспособления на направляющую и затянуть болт посередине, как показано на иллюстрации 7.43А. пока сальник не сядет. Затем снять приспособление.43. При замене заднего сальника осторожно забить его молотком, чтобы установить его по центру. При этом не повредить рабочую кромку. Теперь использовать или установочное кольцо "2003/1", или изготовить круглую пластину, которая имеет посередине отверстие для захватывания коленвала, и установить соответствующее приспособление с помощью двух болтов на резьбовые отверстия нажимного диска сцепления.

Равномерной затяжкой обеих болтов можно затянуть сальник в правильном положении (смотри иллюстрацию 7.43В).

Маховик (ручная коробка передач)

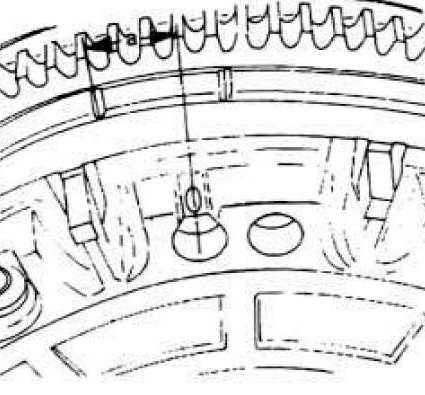

Замечание: Конструкция маховика рассматриваемых двигателей отличается от предыдущих, так как сцепление привинчено к двигателю, а маховик привинчен затем к сцеплению. Сцепление установлено на заднем фланце коленвала. Следует заметить, что для монтажа диска сцепления необходим специальный инструмент и что кроме этого сцепление, в зависимости от исполнения двигателя, может иметь диаметр 200 мм (1,6 л) или 210 мм (1,8 л).44. Для ослабления маховика зафиксировать его на зубчатом венце (вставить отвертку).45. На иллюстрации 7.13 показаны отдельные детали сцепления и маховика. Более подробно об этом сказано в Главе 7.46 Болты нажимного диска сцепления второй раз использоваться не могут. Перед установкой болтов смазать резьбу болтов герметикой "D6". Эта жидкость продается в центрах VW в маленьких бутылочках по 10 см3. Фиксирующий эффект жидкости проявляется через 30 минут и она затвердевает в течение 3 - 24 часов. Перед нанесением жидкости поверхности деталей должны быть хорошо очищены.Указание: Если фрикционная поверхность маховика имеет бороздки, например, при замене пробуксовывающего сцепления, маховик следует заменить.47. При замене маховика, метки момента зажигания должны быть нанесены заново, так как на новом маховике имеется только метка "0°". Метка "0°" отсутствует на краю маховика и должна быть удлинена. При нанесении метки 6° перед ВМТ (1,8 л) или 18° перед ВМТ (1,6 л) действовать следующим образом, при этом следует помнить об отличиях между автомобилями для Швейцарии и всеми остальными:48. Найти метку "0" и установить на верхней стороне маховика.49. Приложить линейку от метки "0°" вверх к зубцам и отмерить значение 12,5 мм влево, если речь идет о двигателе 1,6 л с моментом зажигания 6° для Швейцарии или 37,0 мм влево для всех остальных автомобилей с двигателем 1,6 л. Точно на этом месте сделать напильником засечку (смотри сопроводительную иллюстрацию).

50. Нанести такое же обозначение на двигателе 1,8 л. На карбюраторном двигателе, на автомобилях для Швейцарии, отмерить значение 12,5 мм, на всех остальных автомобилях с карбюраторным двигателем 1,8 л, с моментом зажигания 18° отмерить значение 37 мм, на инжекторном двигателе 1,8 л отложить значение 12,0 мм.

Приводной диск преобразователя крутящего момента (AT)51. Приводной диск удерживается на коленвале шестью болтами. Между болтами и приводным диском находится усилительная шайба. Эта шайба имеет скос на внешней кромке и должна быть обращена этой стороной к приводному диску. На сопроводительном снимке показана сборка приводного диска.

52. При монтаже приводного диска покрыть болты герметикой "D6" и затянуть с усилием 75 Нм. Следует помнить, что между приводным диском и фланцем коленвала вложена компенсационная шайба. Эта шайба определяет расстояние приводного диска наружу. Прежде чем покрыть болты герметиком, привинтить приводной диск обычным образом и с помощью нутромера проверить, на сколько выступает приводной диск (смотри сопроводительную иллюстрацию).

Для этого приложить нутромер к поверхности приводного диска (где привинчен преобразователь крутящего момента) и сдвинуть нутромер к блоку цилиндров. Размер должен лежать в пределах 30,5-32,1 мм. В противном случае подложить шайбу.53. На новом приводном диске также нанесена только метка "0°" и следует нанести метки регулировки зажигания. При этом действовать следующим образом.Удлинение метки "0°", или 6° и 18° делается также, как уже было описано для маховика (смотри предыдущий подраздел), с той разницей, что нужно отложить от метки "0°" значение 42,0 мм влево (для метки 18°) или 14,0 мм влево (для метки 6°) (смотри иллюстрацию 7.49).

carmanz.com

Замена коленчатого вала двигателя автомобиля

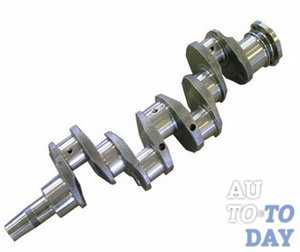

Коленвал – конструктивный элемент двигателя, выполняющий роль оси. Он передает момент вращения от мотора к трансмиссии, при этом выдерживает большие нагрузки. Со временем составные части коленчатого вала изнашиваются, это и подшипники, и сальники, происходит увеличение допустимых зазоров между определенными узлами. Все это влечет не только появление шумов и утечку масла, но и значительное понижение мощности – довольно неприятное явление для транспортного средства.

В определенных случаях требуется снятие коленвала, монтаж новых частей, ремонт составных элементов, а иногда и полная замена коленвала авто, стоимость на который весьма немаленькая.

Причины для проведения замены коленвала

Чтобы определить необходимость замены коленвала по цене устраивающей автовладельца следует основательно подходить к выбору сервиса, где будут проводить эту процедуру. Также требуется знать, с какой целью планируется проводить демонтаж и установку коленчатого вала:- аварийные происшествия, механические повреждения и прогибы коленчатого вала – такие ситуации могут повлечь не только замену коленвала по ценам и трудоемкости достаточно высоким, но и потребовать установки новых поршней с цилиндрами двигателя;

- желание повысить мощность двигателя, период разгона авто и скорость его движения – в этом случае потребуется кроме переустановки коленвала провести монтаж поршней и колец, выполнить доработку каналов ГБЦ.

Поэтапные действия при замене коленвала

Операция по замене коленвала является довольно продолжительной и трудозатратной, поэтому рекомендуется знать, что ожидать от этой процедуры, из каких этапов она состоит. Условно ее можно разделить на снятие старых деталей и установку нового агрегата.Снятие коленвала:

- авто располагается на подъемнике, с него снимается поддон картера;

- с блока цилиндров устраняется держатель с сальником;

- снимается крышка привода с прокладкой и цепь ГРМ;

- выполняются отметки взаимного расположения шатунов относительно крышек;

- откручиваются гайки, которые крепят крышку шатуна, осуществляется снятие крышки с вкладышем;

- отсоединяются все шатуны от коленвала, перемещаются вверх, убираются вкладыши из крышек и шатунов;

- производится ослабление болтов, которые крепят крышки подшипников;

- поэтапно снимаются крышки подшипников и убираются упорные кольца;

- производится выемка коленвала из картера двигателя;

- производится замена вкладышей, проточка шеек коленвала либо его полная замена на новый.

- выполняется промывка коленвала специальным раствором, производится его продувка сжатым воздухом, применяются новые вкладыши;

- производится смазка шеек колеевала маслом;

- коленчатый вал устанавливается в блок цилиндров;

- надеваются крышки подшипников, проверяется свободный ход коленвала;

- на коленвал устанавливаются шатуны с вкладышами, крышки;

- на авто надевается поддон картера двигателя;

- на блок цилиндров устанавливается держатель с сальником;

- последовательно надеваются все снятые детали;

- производится установка ГРМ с последующей регулировкой натяжения;

- выполняется замена натяжителя генератора или его настраивание;

- выполняется проверка и диагностика правильности работы.

Замена коленвала автомобиля: сколько стоит и где осуществлять?

Собираясь выполнить демонтаж и новую установку коленчатого вала, возникает множество проблем, одной из основных является решение вопроса: сколько стоит заменить коленвал? Так, цена будет зависеть от множества нюансов: общего состояния других систем автомобиля, целей проведения операции, желания усовершенствовать или просто обновить агрегат. В любом варианте процедура выйдет затратной и продолжительной.Выполнять замену коленвала рекомендуется на качественных СТО, где могут не только выполнить необходимые действия, но и произвести сопутствующие мероприятия. Так, автомойка мобильная, шиномонтаж или техосмотр станут приятным дополнением, а для выполнения этих процедур не придется совершать дополнительные поиски точек обслуживания.

www.mv-avto.ru

Как проверить коленвал?

При эксплуатации автомобиля возникает много случаев, при которых необходимо производить первичную и инструментальную диагностику коленчатого вала. К таким случаям относятся: плановый капитальный ремонт двигателя после отработанного назначенного ресурса; внеплановый капитальный ремонт двигателя после эксплуатации с максимальными нагрузками; внеплановый капитальный ремонт двигателя вследствие нарушения правил эксплуатации, установленных заводом-изготовителем; внеплановый капитальный ремонт двигателя вследствие разрушения деталей цилиндропоршневой группы, заклинивания двигателя, проворота подшипников скольжения коленчатого вала (вкладышей) и др.

При эксплуатации автомобиля возникает много случаев, при которых необходимо производить первичную и инструментальную диагностику коленчатого вала. К таким случаям относятся: плановый капитальный ремонт двигателя после отработанного назначенного ресурса; внеплановый капитальный ремонт двигателя после эксплуатации с максимальными нагрузками; внеплановый капитальный ремонт двигателя вследствие нарушения правил эксплуатации, установленных заводом-изготовителем; внеплановый капитальный ремонт двигателя вследствие разрушения деталей цилиндропоршневой группы, заклинивания двигателя, проворота подшипников скольжения коленчатого вала (вкладышей) и др.

Проверка коленвала.

Перед принятием решения о выполнении капитального ремонта коленчатого вала и, соответственно, капитального ремонта двигателя, необходимо выполнить первичную диагностику. Она в себя включает проверку пробега машины и календарный срок службы после начала эксплуатации и последнего капитального ремонта (если он выполнялся). Запустить двигатель и прогреть его, проверить давление масла, проанализировать расход масла и топлива, определить цвет выхлопных газов (сизый дым – повышенный расход масла, чёрный дым – повышенный расход топлива), наличие скрытых (определяются стетоскопом) и ярко выраженных стуков (отчётливо слышно на слух), сильных вибраций двигателя и его неравномерной работы. Проверяется компрессия в цилиндрах. После принятия решения о ремонте двигателя, демонтировать его и произвести разборку.

В процессе разборки осматривать визуально состояние коленчатого вала и его деталей, отсутствие видимых повреждений, а также повреждений деталей цилиндропоршневой группы. Не демонтируя коленчатый вал, проверить его осевой люфт. Снять коленвал, произвести его разборку, продолжая осматривать все его детали. Обращать внимание на номера вкладышей для определения, какого они ремонта. Шейки коленвала могут шлифоваться четыре раза.

В процессе разборки осматривать визуально состояние коленчатого вала и его деталей, отсутствие видимых повреждений, а также повреждений деталей цилиндропоршневой группы. Не демонтируя коленчатый вал, проверить его осевой люфт. Снять коленвал, произвести его разборку, продолжая осматривать все его детали. Обращать внимание на номера вкладышей для определения, какого они ремонта. Шейки коленвала могут шлифоваться четыре раза.

Если коленчатый вал не ремонтировался, на нём стоят вкладыши нулевого размера. На нерабочей стороне выбит знак завода, выбитая цифра говорит о том, какой ремонт выполнялся ранее. После выполнения четвёртого ремонта коленчатый вал подлежит утилизации, или после выполнения тщательной диагностики и при отсутствии повреждений, его можно отдать в наплавку или напыление с последующим шлифованием под нулевой размер и полированием.

Проверить состояние коренных и шатунных шеек, наличие неравномерной выработки, задиров, царапин, трещин, наплывов. На этом этапе первичная диагностика коленчатого вала заканчивается, и теперь необходимо переходить к инструментальной диагностике. Если у вас навыки такой работы, а также инструмент и приспособления отсутствуют, её нужно передать специалисту, обычно тому же, который будет выполнять шлифовку шеек коленчатого вала и, при необходимости, другие ремонтные работы. Если всё необходимое есть в наличии, инструментальную диагностику можно выполнить своими руками.

Для этого необходима ровная металлическая плита толщиной 10-12 мм, длина и ширина которой позволит разместить призмы для установки коленчатого вала на крайние коренные шейки, и штатив с микрометром часового типа для проверки вала на изгиб (биение). Также проверяется биение остальных коренных шеек, а также соосность хвостовика и поверхности сальников коренным шейкам. После этого рычажным микрометром замеряются диаметры коренных и шатунных шеек, проверяется отсутствие эллипсной и конусной выработки (проверка выполняется в нескольких плоскостях). Допуски даются в инструкции по ремонту данного двигателя.

Для этого необходима ровная металлическая плита толщиной 10-12 мм, длина и ширина которой позволит разместить призмы для установки коленчатого вала на крайние коренные шейки, и штатив с микрометром часового типа для проверки вала на изгиб (биение). Также проверяется биение остальных коренных шеек, а также соосность хвостовика и поверхности сальников коренным шейкам. После этого рычажным микрометром замеряются диаметры коренных и шатунных шеек, проверяется отсутствие эллипсной и конусной выработки (проверка выполняется в нескольких плоскостях). Допуски даются в инструкции по ремонту данного двигателя.

Все полученные размеры анализируются, и принимается решение о ремонтопригодности коленчатого вала. После выполнения этих операций коленчатый вал отдаётся на шлифовку шеек и их полировки. Свои данные измерений сопоставляются с данными измерений шлифовщика, и оформляется заказ на выполнение работ.

Приспособления для проверки коленвала.

Основным приспособлением для проверки коленчатого вала можно считать приспособление для измерения радиального биения. Самое простое приспособление – токарный станок. Коленвал зажимается в центрах, устанавливается микрометр часового типа, вал медленно проворачивается, и проверяются все коренные шейки, а также остальные посадочные места на биение. Существует станок, изготовленный по такому же принципу. Он состоит из станины, на которой закреплены передняя и задняя бабки с установленными в них центрами. Одна бабка закреплена неподвижно, вторая – подвижно. На станке закреплена подвижная каретка со штативом для крепления микрометра часового типа. Процесс измерения аналогичен первому.

Если в коленчатом валу отсутствуют посадочные места для центров, можно воспользоваться приспособлением следующей конструкции. Шлифуется для выравнивания поверхности металлическая плита толщиной 10-12 мм. Закрепляются две призмы с посадочными местами под коренные шейки. Коленвал устанавливается на переднюю и заднюю шейку. Штатив берётся для закрепления микрометра часового типа с тяжёлым или магнитным основанием. Проверка начинается со средней коренной шейки. Устанавливается ножка микрометра на шейку, выставляется «ноль» с запасом на биение, медленно прокручивается вал, фиксируются размеры. Если размер не выходит за пределы допуска, проверяются остальные коренные шейки, а также поверхности хвостовика и сальников.

Диаметр шеек коленвала, эллипсность, конусность проверятся рычажным или другим микрометром, конструкция которого позволяет провести замеры. Пред замерами микрометр калибруется. Замер выполняется в нескольких плоскостях с поворотом на 90°. При подозрении на предельный размер, проверка выполняется более тщательно. Для проверки осевого биения коленчатого вала можно использовать этот же штатив с часовым микрометром или специальным щупом.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Как поправить коленвал - Моторный Центр на Федосеенко

Когда речь заходит о капитальном ремонте двигателя, от механиков часто слышишь: «Отдам коленчатый вал шлифовщику, прошлифует, и все будет как надо...» К сожалению, «как надо» получается редко, и качественно отремонтировать коленчатый вал только шлифовкой не удается. Почему? Попробуем разобраться.

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить - это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

К сожалению, подобная ситуация - не редкость в отечественной практике. На некоторых ремонтных предприятиях коленчатый вал в результате ремонта иной раз приобретает почти фантастические свойства - начинают «пропускать» его сальники, выходят из строя детали привода распределительного вала и даже коробки передач. Случается и так, что стремительно падает давление масла в системе, а при проверке оказывается, что коренные подшипники быстро износились. Часто после ремонта заметно возрастают вибрации двигателя, да и работает он слишком шумно. Почему? Причин несколько, но, чтобы в них разобраться, сперва попробуем ответить на главный вопрос:

Что случилось с коленвалом?

Коленчатый вал - деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения. Более того, действующие силы переменны по величине и направлению, а значит, пытаются гнуть и ломать коленчатый вал одновременно в разных сечениях.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

При нормальной эксплуатации коленвал будет работать очень долго. Но случается это, увы, не всегда. Если использовать масло низкого качества и неизвестного происхождения, не контролировать его уровень, менять масло и фильтр, «когда придется», гонять двигатель длительное время на максимальных режимах, да еще и недостаточно прогретым, то - будьте уверены - без последствий для коленвала это не пройдет.

Самые распространенные повреждения валов - из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда - перегревом и даже расплавлением вкладышей.

Задиры и износы, как правило, сами по себе не так страшны, - ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом - задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев - это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т.е. приобретают взаимное биение.

Согласно ТУ заводов-изготовителей, такие биения не должны превышать 0,010-0,020 мм. Куда там! После описанного «ремонта» иной раз и 0,1 мм можно почитать за благо. Что дает такое биение для двигателя, вкратце уже рассказано выше. Добавим лишь, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник неспособен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго.

Но самое главное, вал станет неуравновешенным - его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно - ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов - при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Гораздо проще попытаться выправить кривой вал так, чтобы затем прошлифовать его в ближайший ремонтный размер. Иными словами, надо разогнуть его обратно. Правда, если вал имеет задиры на нескольких шейках, да еще расположенных в разных плоскостях, то кривая его прогиба становится пространственной. Распутать такую кривую - и наука, и детектив одновременно. Но сделать это необходимо, иначе качественно вал не отремонтировать.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Таким способом, действительно, удается поправить вал, но установить точно, в каком конкретно месте возникает деформация при правке, очень трудно. Однако известно, что деформациям в первую очередь подвергаются самые «слабые» места вала. В основном это галтели - места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели - это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

В целом ни один из перечисленных способов не гарантирует того, что вал после правки со временем не «вернется» в криволинейное состояние (в таких случаях говорят, что вал обладает «памятью», т. е. способностью запоминать свое предыдущее состояние). Значит, опять возможны задиры и выход двигателя из строя.

Метод Буравцева

Учитывая недостатки известных способов правки, фактически не позволяющих их использовать в ремонте, был разработан принципиально другой способ. Его назвали «поэлементной холодной правкой».

В процессе правки по методу Буравцева тоже используется пресс. «Ноу-хау» заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется, да так, что в нем вместо обычных для подобных случаев напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм - результат, доселе недостижимый ни одним из известных способов!

За годы использования способа поэлементной правки на практике накоплен огромный фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Оказалось, что, в отличие от других, эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. И это несмотря на то, что многие валы имели ослабленные задирами шейки!

Все вышесказанное относится и к другим валам двигателей, в том числе распределительным и вспомогательным. Во многих случаях применение данного способа правки вообще не имеет альтернативы, поскольку дает возможность вернуть к жизни практически «безнадежные» валы с очень большой исходной деформацией.

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,05-0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно - грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленчатого вала. Как это сделать, мы расскажем подробно в наших следующих материалах.?

www.motornn.ru

Перепрессовка коленвала – устройство, схема, порядок работ + видео » АвтоНоватор

Как проводится перепрессовка коленвала? Такой вопрос часто задают посетители мотоциклетных форумов. Не менее амбициозны и автовладельцы, которые собираются произвести эту операцию собственноручно. Разобраться в этом действительно не сложно. Но прежде, чем приступить к описанию процесса ремонта, рассмотрим, что собой представляет этот узел, как он работает и для чего предназначен.

Перепрессовка коленвала — знакомство с устройством

Коленчатый вал как мотоциклетных, так и автомобильных двигателей принимает на себя усилия, которые передаются от поршней шатунами, и превращает их в крутящий момент, переходящий через маховик трансмиссии. Состоит коленвал из шатунных и коренных шеек, противовесов и щек. Количество и расположение шеек зависит от количества цилиндров. Например, в V-образном двигателе шеек в 2 раза меньше, чем шатунов, поскольку на коленчатом валу они располагаются на каждой шатунной шейке попарно.

У многоцилиндровых двигателей шатунные шейки выполнены в различных плоскостях, что вызвано необходимостью равномерного распределения рабочих тактов в различных цилиндрах. В автомобильных двигателях число коренных шеек всегда на одну больше, чем шатунных, поскольку по обе стороны шатунной шейки располагаются коренные.

Шейки соединяются между собой щеками. С целью уменьшения центробежных нагрузок, которые создаются кривошипами, на коленчатом валу находятся противовесы, а сами шейки изготовлены полыми. Для продления срока службы поверхность шатунных и коренных шеек стальных валов закаляют высокочастотными токами.

В щеках имеются специальные каналы, через которые масло поступает от коренных шеек к шатунным. Внутри каждой шатунной шейки существует специальная полость, которая служит грязеуловителем – во время вращения вала частицы различных загрязнений под действием центробежных сил оседают на стенках грязеуловителей. Их очистка проводится через пробки, завернутые в торцах.

Распрессовка коленвала — подготовительные операции

Далее рассмотрим, как распрессовать коленвал двигателя. Это требуется, если вышел из строя один из опорных подшипников. Проводить разборку следует очень аккуратно. Некоторые умельцы считают, что погнуть коленчатый вал при разборке практически невозможно. Но это не так. Когда происходит повреждение:

- при снятии генератора;

- при демонтаже вариатора;

- во время разборки кривошипно-шатунного механизма (КШМ), чтобы этого избежать, желательно использовать специальный съемник;

- при съеме подшипника.

Для снятия коленвала нужно убрать крышку картера. Для этого ее следует расконтрить, затем раскрутить все удерживающие ее болты. Теперь доступ открыт, остается правильно вынуть коленвал. Он сидит плотно, поэтому это будет тоже своего рода выпрессовка, и потребуется спецприспособление. Однако можно обойтись и постукиванием по концу вала чем-нибудь твердым, но избегайте резких и сильных движений, чтобы не повредить деталь.

После того, как коленвал уже снят, проводят внешний осмотр узла на предмет люфта и прогибов. Далее штангенциркулем делают промер по всей окружности. Если дефекты не обнаружены, то для промеров используют микрометр для более тщательного осмотра. Максимальное допустимое отклонение не должно превышать 0,05 мм.

Чтобы определить, в какую сторону изогнут вал, его зажимают в тисках в вертикальном положении. Для ремонта требуется предварительно немного раздвинуть щеки, что обеспечит их лучшую центровку. Делают это при помощи деревянных конусных брусков.

Как распрессовать коленвал — порядок работы

Распрессовка коленвала в домашних условиях делается следующим образом. Сначала он освобождается от крышки, которая отвинчивается, предварительно претерпев расконтровку. Теперь снимаетсязадний подшипник, для этого вам потребуется помощь отжимных болтов. Он останется в картере, если в нем нет дефектов, то лучше его оттуда не выпрессовывать. Тяжелее снять передний подшипник.

Чтобы осуществить разборку передней части коленвала, расконтрите зажимную гайку, снимите ее. Затем демонтируйте шестерню, втулку и шпонку. Теперь очередь шарикоподшипника, здесь опять понадобится прибегнуть к отжимному болту. Так окажется свободным и передний подшипник. Завершающей стадией разборки коленвала станет демонтаж заглушек для шеек вала. После всего этого детали моются в керосине и собираются, если нет никаких дефектов. О том, как делается перепрессовка коленвала, видеоматериалы сайта рассказывают более подробно.

carnovato.ru