Тепловой зазор поршневых колец дизель

Цилиндро-поршневая группа дизельного двигателя Д-240

___________________________________________________________________________

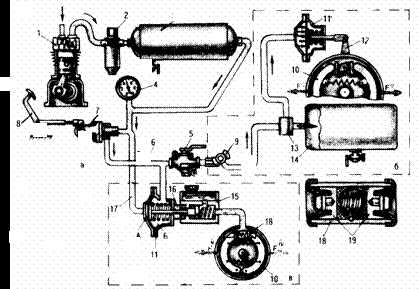

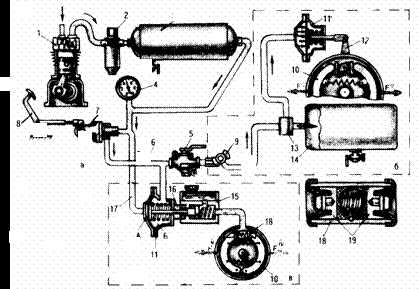

Цилиндро-поршневая группа дизельного двигателя Д-240

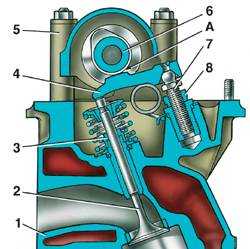

Детали поршневой группы Д-240 трактора МТЗ-80, МТЗ-82 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, допустимых в эксплуатации, то дизель разбирают для технической экспертизы, которую проводят путем осмотра и микрометража деталей поршневой группы с целью замены непригодных, износившихся деталей.

Чтобы выполнить техническую экспертизу деталей, снимают головку цилиндров и поддон картера. Если после снятия головки цилиндров на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников. Поршни в сборе с шатунами извлекают из гильз цилиндров.

В поршневой износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров.

В первую очередь индикаторным нутромером замеряют диаметр гильзы цилиндра в месте наибольшего износа в верхнем поясе гильзы — сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна.

Диаметр юбки поршня двигателя измеряют в плоскости, перпендикулярной отверстию поршневого пальца. Наряду с измерением диаметра юбки поршня контролируют изношенность канавок головки поршня по высоте пластинчатым щупом и новым кольцом.

Если зазор между канавками поршня и кольцом превышает допустимые размеры, поршень заменяют. Если овальность и диаметр гильзы выше, а диаметр поршня ниже значений, указанных в таблице, то и их заменяют.

Поршневую группу Д-240 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между поршнем и гильзой, превышающем указанные значения. Гильзы из блока выпрессовывают специальным съемником.

Если диаметр гильзы и поршня у дизелей с водяным охлаждением в пределах нормы, то рекомендуется удалить гильзы из блока и повернуть их на 90 градусов вокруг оси, так как они более всего изнашиваются в плоскости качания шатуна.

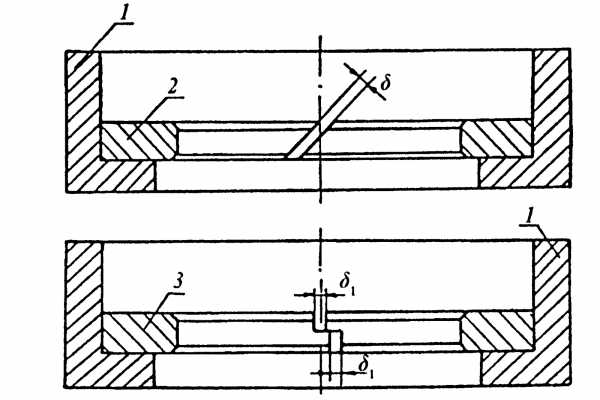

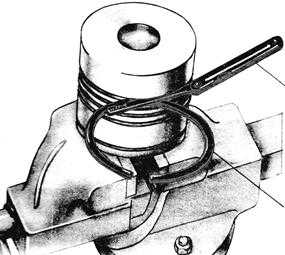

Поршневые кольца заменяют, если зазор в замке кольца превышает данные, если их установить в неизношенную верхнюю часть гильзы.

Зазоры поршневых колец и поршней дизеля Д-240

Зазор между юбкой поршня и цилиндром, мм:

Нормальный - 0,18...0,20Допустимый - 0,26

Зазор в замке поршневых колец, мм:

Нормальный - 0,40...0,80Допустимый - 4,0

Зазор по высоте канавок поршня, мм:

Компрессионых - 0,08…0,12Маслосъемных - 0,05…0,09Допустимый - 0,30

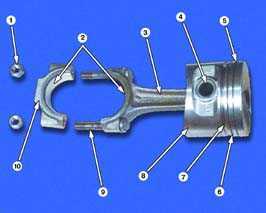

Перед сборкой поршневой группы трактора МТЗ-80, МТЗ-82 проверяют параметры поршневого пальца шатуна и состояние втулки его верхней головки. Втулку заменяют при увеличении ее отверстия под поршневой палец или прославлении посадки втулки в отверстии верхней головки шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм или овальности и конусности поверхности пальца под втулку более 0,02 мм.

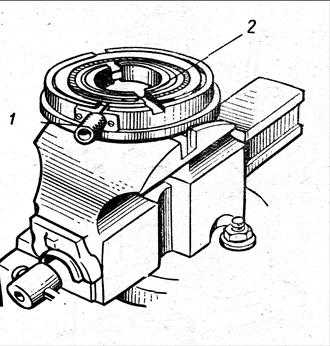

Изгиб и скручивание проверяют на приборе. Для всех дизелей изгиб шатуна не должен превышать 0,08 мм, а скручивание — 0,12 мм. При сборке шатуна вначале запрессовывают втулку в его верхнюю головку.

Чтобы улучшить чистоту поверхности, и окончательно подогнать отверстия под поршневой палец, отверстие обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала двигателя Д-240 изготавливают с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала, поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций, только попарно.

Не допускается заменять один вкладыш из пары, а также спиливать или пришабривать стыки вкладышей или крышек подшипников, устанавливать прокладки между вкладышами и постелью, между крышкой и шатуном. При замене вкладышей их устанавливают того же размера, что и шейки коленчатого вала.

Перед сборкой поршневой группы, связанной с установкой новых деталей, их подбирают по размерным группам. Сортируют гильзы цилиндров на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки.

Поршни и гильзы двс Д-240, устанавливаемые на дизель, должны быть одной размерной группы, как указано в таблице.

Обозначение размерных групп для гильз нанесено на нерабочем верхнем торце гильзы, для поршня — на его днище. Перед установкой гильзы в блок осматривают состояние уплотнительных колец и нижних посадочных мест под гильзу в блоке цилиндров. Как правило, резиновые уплотнения заменяют.

Номинальные и ремонтные размеры шатунно-поршневой группы дизеля Д-240

Обозначение размеров Диаметр гильзы цилиндра, мм Диаметр юбки поршня в нижней части, мм

М 104,82.-104,84 105,00.-105,02 С 104,84.-104,86 105,02.-105,04 Б 106,86.-104,88 105,04.-105,06

При подборе поршней двс Д-240 обращают внимание на размерные группы поршневых пальцев, их внутреннюю поверхность и бобышку поршня, маркированную краской. Поршни и поршневые пальцы подбирают одной размерной группы с одинаковой маркировкой.

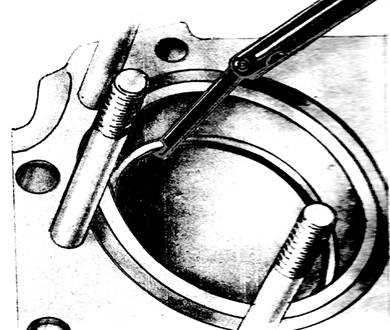

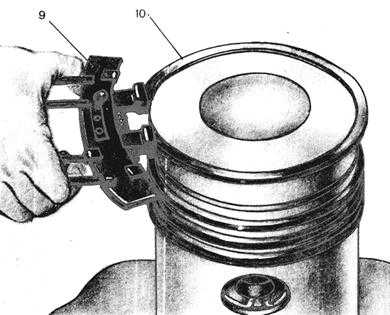

Поршневой палец запрессовывают в поршень после его предварительного нагрева в масле до температуры 70...80°С. Разница в массе шатунов в сборе с поршнями для дизелей — 15 г. Поршневые кольца на поршень устанавливают в определенном порядке приспособлением, предохраняющим кольца от случайных поломок.

Основные параметры поршневых колец дизеля Д-240

Поршневое кольцо Рабочий зазор, мм Упругость, НПервое (верхнее) 0,3.-0,6 60...82Второе, третье 0.3...0.6 68...78

Кольца, установленные в канавки поршня, должны свободно перемещаться при его поворачивании и утопать в канавках под действием собственной массы. Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого маслосъемных колец.

Затем поршень и кольца обильно смазывают дизельным маслом и, пользуясь конусной оправкой, устанавливают в гильзу цилиндра. Поршень не может выступать выше поверхности блока более чем на 0,5 мм.

avtodisel.ru

Поршневая группа - рекомендации и технические параметры. Статьи компании «АПЦ "АгроСВІТ"»

ПОРШЕНЬ является основным элементом поршневой группы.

Именно поршень воспринимает давление газов (продуктов сгорания) и передает его через шатуны к коленчатому валу двигателя.

Во время работы поршень сильно нагревается, причем днище и головка поршня нагреваются больше, чем его направляющая часть («юбка» поршня). Поэтому диаметр головки поршня меньше, чем диаметр его «юбки».

С целью предотвращения заклинивания нагретого поршня в гильзе «юбка» поршня изготавливается не круглой, а эллиптической формы. Поэтому тепловой зазор в паре «гильза-поршень», измеряемый по «юбке» поршня в районе отверстий для ввода поршневого пальца больше, чем при измерении на остальной поверхности «юбки».

Так как часто гильза и поршень изготавливаются различными заводами, то раньше для облегчения подбора поршня и гильзы сортировались по размерным группам (М,Б,С или А,Б,В). Разница между размерными группами составляет 2-5 % от допустимого размера. На сегодняшний день это правило подходит только к поршням и кольцам, произведенных на одном заводе (КТД, «Мотордеталь»).

Не рекомендуем обращать внимание на размерную группу при подборе пары гильза-поршень, если они не изготовлены одним заводом, так как эти обозначения заводские, то есть характеризующие износ обрабатывающего резца. Каждый завод имеет собственное оборудование различных производителей, и, как следствие, к примеру, размер поршня ЯМЗ группы «А» Костромского производства 129,83-129,85, а Камского производства 129,80-129,82 то есть разница в диаметре поршня может достигнуть 0,05 мм, в то время, как допустимое отклонение в размерах группы составляет 0,02 мм.

При подборе поршневой группы следует ориентироваться на тепловой зазор между гильзой и поршнем, устанавливаемый для каждого двигателя заводом-изготовителем.

Зазор между гильзой и поршнем

| Двигатель | Мин. зазор | Макс. зазор | Оптим. зазор |

| А-01, А-41 | 0,18 | 0,24 | 0,20 |

| ГАЗ-53 | 0,04 | 0,07 | 0,05 |

| | 0,11 | 0,18 | 0,15 |

| Д-245, Д-65НТ | 0,12 | 0,17 | 0,15 |

| Д-144, Д-37, Д-21 | 0,14 | 0,21 | 0,16 |

| КамАЗ | 0,10 | 0,20 | 0,15 |

| КамАЗ-EURO | 0,11 | 0,19 | 0,15 |

| СМД-14-24 | 0,16 | 0,26 | 0,20 |

| СМД-31 | 0,17 | 0,25 | 0,20 |

| СМД-60-72 | 0,16 | 0,24 | 0,20 |

| ТМЗ-7511, 8410 | 0,17 | 0,23 | 0,20 |

| ЯМЗ-236-238 | 0,18 | 0,24 | 0,20 |

| ЯМЗ-240, 240 БМ | 0,17 | 0,25 | 0,20 |

| ТМЗ-850 | 0,16 | 0,24 | 0,20 |

Кроме этого не следует забывать, что поршня должны быть подобраны по весовым характеристикам, так как превышение допустимой разницы приведет к дисбалансу в работе двигателя.

Разница в массе между собранными комплектами поршень-палец-втулка-шатун-кольца не должны превышать 15-20 гр.

ПОРШНЕВЫЕ КОЛЬЦА делятся на два типа – компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и гильзой и препятствуют прорыву продуктов сгорания (газов) в картер двигателя, а маслосъемные кольца служат для снятия излишков масла со стенок гильзы.

Поршневые кольца условно можно разделить на две категории – чугунные и стальные (по материалу изготовления маслосъемного кольца). Чугунные кольца предназначены для установки в новую поршневую группу (не рабочая гильза), а стальные - в рабочую гильзу (с приработанной поверхностью – «наведенным зеркалом»).

При установке стальных колец в новую поршневую группу увеличивается риск появления «задиров» на поверхности гильзы (исключение – поршневые кольца производства ЗАО «Стакол»).

По конструкции чугунные маслосъемные кольца условно можно разделить на два типа:

- коробчатое (привычное всем маслосъемное кольцо, с пружинным или пластинчатым расширителем).

- составное (так называемый «аналог клинцовского кольца», состоящий из двух горизонтальный частей, с пластинчатым расширителем или без него).

По конструкции стальные маслосъемные кольца условно можно разделить так же на два типа:

- трехкомпонентное (представляющее собою две стальные горизонтальные пластины, между которыми устанавливается решетчатый расширитель).

- четырехкомпонентное (представляющее собою две стальные горизонтальные пластины, между которыми устанавливается волнообразный расширитель, а между поршнем и кольцом устанавливается пластинчатый расширитель).

Для установки колец на поршень и для предотвращения поломки кольца при тепловом расширении кольца изготавливаются разрезные, с тепловым зазором. При этом при установке не следует забывать, что замки колец должны быть направлены в разные стороны. Наиболее просто это осуществить, представив себе циферблат часов на поверхности поршня – 12 делим на количество поршневых колец (4, к примеру) и проворачиваем замки колец по кругу – через каждые «3 часа».

Зазор замков поршневых колец

| Двигатель | Компрессионного | Маслосъемного |

| А-01, А-41 | 0,60 ± 0,20 | 0,60 ± 0,20 |

| ГАЗ-53 | 0,30 ± 0,25 | 0,30 ± 0,70 |

| Д-240, Д-65 | 0,60 ± 0,30 | 0,70 ± 0,30 |

| Д-245, Д-65НТ | 0,50 ± 0,20 | 0,40 ± 0,10 |

| Д-144, Д-37, Д-21 | 0,60 ± 0,30 | 0,70 ± 0,30 |

| КамАЗ | 0,50 ± 0,15 | 0,30 ± 0,10 |

| КамАЗ-EURO | 0,50 ± 0,10 | 0,35 ± 0,10 |

| СМД-14-24 | 0,60 ± 0,30 | 0,70 ± 0,30 |

| СМД-31 | 0,60 ± 0,20 | 0,70 ± 0,30 |

| СМД-60-72 | 0,60 ± 0,20 | 0,60 ± 0,20 |

| ТМЗ-7511, 8410 | 0,65 ± 0,15 | 0,60 ± 0,30 |

| ЯМЗ-236-238 | 0,60 ± 0,20 | 0,60 ± 0,20 |

| ЯМЗ-240, 240 БМ | 0,60 ± 0,20 | 0,60 ± 0,20 |

| ТМЗ-850 | 0,65 ± 0,15 | 0,60 ± 0,30 |

Обратите внимание, что данные зазоры представлены для чугунных колец, а для стальных данные размеры необходимо увеличить в два раза (из-за повышенной теплоемкости стали).

Кроме всего, не следует забывать, что верхнее компрессионное кольцо испытывает самое большое воздействие температуры и давления (именно поэтому оно делается из других материалов), а, следовательно зазор замка верхнего компрессионного кольца больше, чем у нижнего.

Поршневые кольца должны свободно перемещаться в канавках поршня под собственным весом, поэтому они устанавливаются с зазором по высоте между кольцом и канавкой, который не должен превышать 0,10 мм. для карбюраторных и 0,15 мм. для дизельных двигателей (это особенно необходимо учитывать при установке новых поршневых колец в старый поршень). При измерении данного параметра измерительный щуп необходимо вставлять на 1/4 глубины канавки под маслосъемное кольцо.

ПОРШНЕВОЙ ПАЛЕЦ представляет собою полый стальной цилиндр, наружную поверхность которого цементируют, а затем шлифуют.

Палец устанавливается в бобышках поршня и удерживается стопорными кольцами от осевого перемещения (что бы не повредить внутреннюю поверхность гильзы).

На современных двигателях используют поршневой палец плавающего типа – это значит, что во время работы палец проворачивается, что способствует его равномерному износу. Для обеспечения этого необходимо, что бы палец свободно входил во втулку шатуна с зазором 0,02 – 0,025 мм., а в отверстия бобышек поршня - с небольшим натягом. При работе отверстия в бобышках расширяются (за счет нагрева) и палец начинает проворачиваться.

Даже если палец свободно (но без зазора!) устанавливается в бобышки поршня, то при его установке поршень нагревают в масле до 80-100 градусов (что бы избежать микроповреждений бобышек).

СТОПОРНОЕ КОЛЬЦО не должно иметь деформаций или повреждений, так как его разлом приведет к повреждению гильзы и поршня (а далее – шатуна и коленчатого вала).

При установке стопорного кольца рекомендуем использовать специальный инструмент, так как съем кольца неспециализированными инструментами может привести к его поломке или, что самое плохое, к дефекту, незаметному вооруженным глазом.

agrosvit.ks.ua

Контроль пригодности поршневых колец тракторов

Контроль пригодности поршневых колец тракторов

Контроль пригодности и установка поршневых колец.

Зазор в стыке замка, мм

|

|

|

Марка двигателя |

Величина зазора, мм |

|

ЯМЗ-240Б; ЯМЗ-238НБ; А-01М; А-41 |

0,45 – 0,65 |

|

СМД-60 СМД-62 |

0,45 – 0,65 |

|

Д-240; |

0,40 – 0,78 |

|

Д-65М; Д-65Н |

0,48 – 0,80 |

|

Д-37Е; Д-21А |

0,29 – 0,80 |

Кольцо установить в гильзе при помощи поршня (днищем) без перекосов. В гильзах б/у и не подвергавшихся растачиванию – устанавливать на глубине 10 – 15 мм (ниже неизношенного пояска).

Упругость колец, Н

|

Назначение поршневого кольца |

Марка двигателя |

||||

|

ЯМЗ-240Б; ЯМЗ-238НБ; А-01М; А-41 |

СМД-60 СМД-62 |

Д-240; |

Д-65М; Д-65Н |

Д-37Е; Д-21А |

|

|

Верхнее компрес-сионное Копрессионное Маслосъемное |

26 – 35 22 – 31 26 - 37 |

22 – 31 22 – 31 58,8-78,7 |

60 – 85 50 – 75 33 - 52 |

46 – 69 46 – 69 20 - 45 |

46 – 69 40 – 62 min 20 |

Радиальный зазор (просвет) между контрольным калибром (гильзой) и поршневым кольцом.

|

Марка двигателя |

Назначение кольца |

|

|

компрес-сионное |

маслосъ-емное |

|

|

ЯМЗ-240Б; ЯМЗ-238НБ; А-01М; А-41 |

Не до-пуска-ется |

0,01 |

|

СМД-60 СМД-62 |

0,02 |

0,02 |

|

Д-240; |

0,02 |

0,02 |

|

Д-65М; Д-65Н |

0,02 |

0,02 |

|

Д-37Е; Д-21А |

0,02 |

0,02 |

Установка Контроль

Зазор по высоте между канавкой поршня и кольцом, мм

|

Назначение поршневого кольца |

Марка двигателя |

||||

|

ЯМЗ-240Б; ЯМЗ-238НБ; А-01М; А-41 |

СМД-60 СМД-62 |

Д-240; |

Д-65М; Д-65Н |

Д-37Е; Д-21А |

|

|

Верхнее Второе Третье Маслосъемное |

0,212-0,254 0,184-0,254 0,123-0,193 0,086-0,127 |

0,219-0,254 0,184-0,254 0,123-0,193 0,086-0,127 |

0,070- 0,115 0,030- 0,055 0,030- 0,055 0,150- 0,215 |

0,070- 0,115 0,070- 0,115 0,050- 0,095 0,150- 0,215 |

0,095- 0,135 0,095- 0,135 0,095- 0,135 0,270- 0,335 |

|

При необходимости кольцо может быть подогнано по размеру зазора в стыке и по толщине.

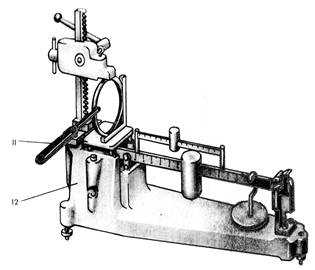

1 – прижимной винт;

2- паз для напильника.

Демонтаж и установка поршневого кольца при помощи приспособления.

|

Добавить комментарий

mehanik-ua.ru

ר . ר - ..

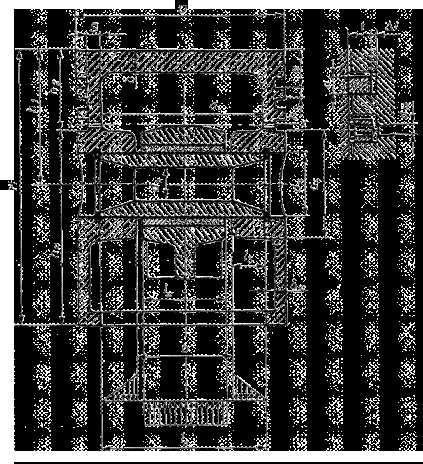

3.1.

, , . - .

(,

) D = 106 ; S = 106 ; pz = 9,932 ; nN = 2800 /; F = 88,2 2; Nmax = 0,00697 MH;

= 390; m = 2,293 ; λ = 0,270.

, . 3.1.1, : = 120 ; h = 70 ; t = 4,6 ; ∆t = 0,8 ; s = 10 ; h = 6 ; n' = 10 d = 2 ; (. 3.1.1). , α = 22 106 1/; , α = 11106 1/.

3.1.1

|

, /D |

0,120,20 |

|

, H / D |

1,001,50 |

|

() , /D |

0,110,20 |

|

, h / D |

0,040,06 |

|

, h2 / D |

0,601,00 |

|

, h / D |

0,600,70 |

|

di |

di = D 2 (s + t) + t |

|

, S / D |

0,050,10 |

|

, |

2,005,00 |

. 3.1.1

|

, t / D: |

0,0400,04 0,0380,04 |

|

t, : |

0,700,95 0,901,10 |

|

a, |

3,005,00 |

|

, 0 / t |

3,24,0 |

|

, n |

612 |

|

, d / a |

0,30,5 |

|

, d / D |

0,30,5 |

|

, b / D |

0,30,5 |

|

, d / D |

0,300,38 |

|

, d / d |

0,500,70 |

|

, l / D: |

0,850,90 0,800,85 |

|

, l / D: |

0,280,32 0,330,45 |

:

Fx x

( / 4) (d 2

d 2 )

n F

[(3,14 / 4)(95,22

75,22 )

10 20] 10 6

0,002475 2,

d = D 2 (t + ∆t) = 106 2 (4,6 + 0,8) = 95,2 ; di = D 2 (s + t + ∆t) =

= 106 2 (10 + 4,6 + 0,8) = 75,2 ; F' = d (d di) / 2 = 2 (95,2 75,2) / 2 =

= 20 2;

. 3.1.1.

Pz max = pz F = 9,932 88,2 104 = 0,088 MH;

σ = Pz max / Fxx = 0,088 / 0,002475 = 35,556 .

:

ωx .x. max = πnx. x. max / 30 = 3,14 2900 / 30 = 303,533 /;

, :

mxx = 0,5m = 0,5 2,293 = 1,376 ;

Pj = mxx Rω2

(1 + λ) =

= 1,376 0,053 303,5332 (1 + 0,27) 106 = 0,008541 ;

σ = j / Fxx = 0,008541 / 0,002475 = 3,451 .

:

τ = 0,0314pz D / h = 0,0314 9,932 106 / 6 = 5,51 ;

σ = 0,0045pz (D / h)2 = 0,0045 9,932 (106 / 6)2 = 13,95 ;

σ∑ = 2 2 2 2

4 =

13,95

4 5,51

= 17,778 .

:

q1 = Nmax / (h D) = 0,00697 / (0,07 0,106) = 0,939 ;

q2 = Nmax / (HD) = 0,00697 / (0,120 0,106) = 0,536 .

, .

:

D = D ∆ = 106 0,636 = 105,364 ;

D = D ∆ = 106 0,212 = 105,788 ;

∆ = 0,006D = 0,006 106 = 0,636 ; ∆ = 0,002D = 0,002 106 = 0,212 .

:

∆' = D [1 + α ( )] D [1 + α (r )] = 106 [1 + 11106 (388 302)]

105,364 [1 + 22106 (493 302)] = 0,536 ;

∆' = D [1 + α ( )] D [1 + α ( )] = 106 [1 + 11106 (388 302)]

105,788 [1 + 22106 (428 302)] = 0,001 ,

= 388 , r = 493 = 428 .

. , .

. , = 1105 .

pc

0,152E

D / t

A0 / t

1 3 D / t

0,152 1 105

13,8 / 4,6

0,186 ,

106 / 4,6

A0 = 3t = 3 4,6 = 13,8 .

1 3 106 / 4,6

()

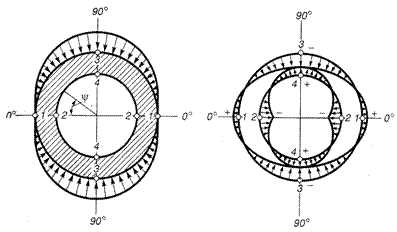

p pcp k .

p, k ψ . 3.1.2.

(. 3.1.2).

1

2,61pcp

D / t 1 2

2,61 0,186 106 / 4,6 1 2

235,882 .

4E 1

0,114 A0 / t

4 1 105 1

0,114 13,8 / 4,6

336,1 .

2

m D / t

1,4

D / t

1,57

106 / 4,6

1,4

106 / 4,6

k k D

k Tk T

T T

0,08

3,14 106

11 10 6 498

302

11 10 6 388

302

0,483 ,

∆'k = 0,08 ; = 388 ; k = 498 = 302 .

3.1.2

|

ψ, |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

k |

1,05 |

1,05 |

1,14 |

0,90 |

0,45 |

0,67 |

2,85 |

|

, |

0,195 |

0,195 |

0,212 |

0,167 |

0,0837 |

0,125 |

0,53 |

,

max,

. 3.1.2.

. 3.1.2.

. : d = 40 ; d = 23 ; l = 90 ; l = 44 ; b = 43 . 12h4A, = 2,2105 .

. , :

Pz max

pz max F

9,932 88,2 10 4

0,088 ;

Pj m

2 R 1

10 6

2,293 2932

0,053 1

0,270

10 6

0,01325 ,

ω = πnN / 30 = 3,14 2800 / 30 = 293 /;

P Pz max

kPj

0,088

0,72 0,01325

0,098 .

q P

d l

0,098

0,04 0,044

55,682 .

q P

d l b

0,04

0,098

0,09

0,043

52,128 .

P l

2b 1,5l

0,098

0,09

2 0,043

1,5 0,044

157,533 ,

1,2 1 4 3

1,2

1 0,5754

0,043

α = d / d = 23 / 40 = 0,575.

0,85 1

2 0,85 0,098 1

0,575

0,5752

111,371 .

4 2 0,5754

0,042

, (

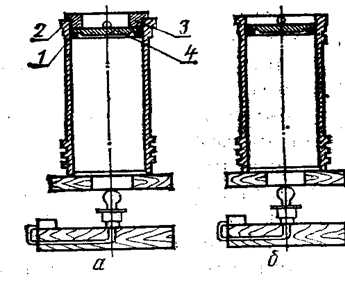

. 3.1.3),

().

.

, (

. 3.1.3),

().

.

) )

. 3.1.3. :

;

d max

1,35

El

P 1

3

0,1

0,4 3

1

3

1,35 0,098 1

0,575

0,1

0,575

0,4 3

0,032 .

2,2 105

0,09 1

0,575

:

( 1, ψ = 0)

15 2 1

0 0,19

l d 1 2

1

0,1

1

0,4 3

15 0,098 2

0,19

0,575 1

0,575 1

0,09

0,04

1 0,575 2

1 0,575

0,1

0,575

0,4 3

73,859 ;

( 3, ψ = 90º)

90

15 2 1

0,174

0,636

0,1

0,4 3

l d 1 2

1

15 0,098 2

0,174

0,575 1

0,575

0,636

0,09

0,04

1 0,575 2

1 0,575

0,1

0,575

0,4 3

209,281 .

:

( 2, ψ = 0º)

15 1 2 1

0

0,19

0

0,19

l d 1 2

1

0,1

1

0,4 3

15 0,098 1

0,19

2 0,575 1

0,575 1

0,09

0,04

1 0,575 2 0,575

1 0,575

0,1

0,575

0,4 3

331,245 ;

( 4, ψ = 90º)

90

15 1 2 1

0,174

0,174

0,636

0,1

0,4 3

l d 1 2

1

15 0,098 1

0,174

2 0,575 1

0,575

0,636

0,09

0,04

1 0,575 2 0,575

1 0,575

0,1

0,575

0,4 3

161,725 .

vuzmen.com

Эксплуатация и уход за дизелем

При нормальных условиях кривошипно-шатунный механизм должен работать не менее 2500 ч.

Через 2000—2500 ч работы, а также при разборке двигателя для ремонта в мастерской очищаются полости шатунных шеек коленчатого вала. Для очистки полостей шатунных шеек необходимо вынуть коленчатый вал из его постели, вынуть шплинты и вывинтить нарезные пробки. Очищать полости шатунных шеек следует осторожно, чтобы не повредить трубки и не нарушить их посадку. Эта операция должна производиться в закрытом помещении опытным мотористом под непосредственным наблюдением механика.

При падении давления масла в главной магистрали необходимо в первую очередь убедиться в правильности показания манометра, проверить чистоту масляного фильтра грубой очистки и исправность редукционного клапана масляного насоса. Убедившись в исправности этих узлов, вскрыть коренные и шатунные подшипники, проверить зазоры в них и осмотреть трущиеся поверхности.

Зазоры в подшипниках проверяются путем измерения диаметров шеек коленчатого вала и вкладышей, зажатых крышками в постелях блока. Разница замера диаметра во вкладышах и диаметра шейки вала составит зазор. Зазор в шатунных и коренных подшипниках должен быть не более 0,30 мм, овальность шеек — не более 0,15 мм.

Продольное перемещение коленчатого вала в коренных подшипниках должно находиться в пределах 0,095—0,255 мм, а нижней головки шатуна по шейке вала — в пределах 0,25—0,55 мм; при этом зазор между торцами верхней головки шатуна и бобышками поршня должен быть не менее 0,6 мм.

При сборке шатунных и коренных подшипников категорически запрещается:

1) шабрить рабочие поверхности вкладышей;

2) подпиливать крышки коренных подшипников, а также ставить какие-либо прокладки в стыке вкладышей и между вкладышем и его постелью;

3) стопорить шатунные болты пластиной, бывшей в употреблении;

4) регулировать зазор в подшипниках, не полностью затягивая шатунные болты и гайки шпилек коренных подшипников, так как это может вызвать обрыв болтов или шпилек;

5) ставить на дизель шатунные болты и шпильки подшипников с вытянутой или сорванной резьбой.

Перед сборкой кривошипно-шатунного механизма все масло-подводящие каналы в блоке и коленчатом валу, а также полости шатунных шеек очистить, промыть керосином или дизельным топливом и продуть сжатым воздухом. Тщательно проверить шейки коленчатого вала, вкладыши и их постели.

Не обтирать внутренние полости блока и масляного картера хлопчатобумажными концами, так как концы при работе дизеля засорят картерное масло и сетку заборника масляного насоса.

При укладке коленчатого вала в коренные подшипники и сборке шатунных подшипников рабочие поверхности вкладышей и шеек коленчатого вала должны быть чистыми.

Постели, наружные и внутренние поверхности вкладышей протереть насухо, а шейки смазать тонким слоем дизельного масла. При установке вкладыша в постель следить за тем, чтобы фиксирующий усик попал в канавку постели гнезда. При постановке на место крышек шатунов и коренных подшипников следить за тем, чтобы не перепутать и не перевернуть их относительно шеек.

Гайки шпилек коренных подшипников затягиваются с усилием 22—26 кгс-м, а шатунных болтов — с усилием 18—20 кгс-м. Чрезмерная затяжка вызывает большую дополнительную нагрузку и при работе дизеля может привести к обрыву шатунных болтов или шпилек.

Правильно уложенный коленчатый вал должен вращаться в подшипниках совершенно свободно, без заеданий. При установленных поршнях и затянутых коренных и шатунных подшипниках без маховика усилие проворачивания коленчатого вала дизеля в пределах полного оборота не должно превышать 6 кг на плече длиной 1 м от оси вращения.

Поршневые кольца при нормальной эксплуатации дизеля сменяются через 2500 ч работы или раньше при падении мощности двигателя, трудности его запуска, а также выгорании картерного масла в количестве 3—4 кг за 10 ч работы.

Не рекомендуется без необходимости разбирать поршневую группу, так как при последующей сборке взаимное расположение деталей может измениться и детали начнут заново притираться, что увеличивает их износ. При сборке поршневой группы нужно следить, чтобы все детали были поставлены на те же места, на которых они были до разборки. Для этого при разборке на деталях наносятся соответствующие метки.

При замене поршневых колец тщательно очистить от нагара днище поршня, канавки под поршневые кольца, маслоотводящие отверстия и промыть поршень в керосине. Если зазор кольца, вставленного в новую гильзу, превышает 3,0 мм, заменить его.

Износ гильз по диаметру на расстоянии 22 мм от верхней плоскости допускается до 0,4 мм. Если износ превышает указанную величину, гильзы заменяются новыми или перешлифовываются до размера внутреннего диаметра — 106 мм под поршни первого ремонтного размера. Поршни ремонтного размера имеют наружный диаметр 106 мм и отверстие под палец 37,7 мм.

Износ поршней в нижней части юбки в плоскости вращения шатуна допускается до 0,25 мм или до появления зазора между юбкой поршня и гильзой 0,45 мм. При разработке канавки под верхнее компрессионное кольцо до 0,15 мм или износе отверстий в бобышке под поршневой палец до 0,1 мм поршень подлежит замене.

При установке новых поршневых колец обращать внимание на то, чтобы кольца свободно входили в канавки поршня и при нажатии пальцем полностью утопали в канавке. Зазор по высоте между кольцом и буртиком канавки поршня у новых деталей: для верхних двух колец в пределах 0,080—0,125 мм и для всех остальных колец 0,050—0,95 мм.

Зазор в стыке поршневого кольца, поставленного в новую гильзу, должен быть 0,4—0,65 мм.

Поршневые кольца, поставленные на поршень, должны свободно перемещаться в канавках.

При постановке поршней в цилиндр кольца размещать так, чтобы стыки их оказались смещенными относительно друг друга на 120°; поршни смазать дизельным маслом.

В крайнем верхнем положении верхняя плоскость каждого поршня должна быть на 0,10 мм выше или на 0,38 мм ниже верхней плоскости блока цилиндров.

При сборке кривошипно-шатунного механизма и установке головки блока на место соблюдать следующие правила:

1) гильзы цилиндров должны выступать над верхней плоскостью блока цилиндров в пределах 0,06—0,15 мм при обжатии торца гильзы с усилием 100 кг;

2) торцы вставок верхних камер сгорания должны выступать над плоскостью головки блока в пределах 0,012—0,110 мм;

3) при установке головки блока на место гайки шпилек навинчивают и постепенно затягивают в несколько приемов в порядке.

4) Окончательно затягивать гайки ключом с моментом силы 18— 20 кгс — м.

Заборы под ключ в самаре zaborlego.ru. . Возможно, Вас так же заинтересует:mse-online.ru