Торцевать головку блока

Делаем доработку ГБЦ своими руками

Сделать так, чтобы мощность двигателя вашего автомобиля увеличилась — реально. Существует несколько основных методов и одним из таких методов считается доработка головки блока цилиндров (гбц). Что такое доработка гбц и как ее выполнить, я расскажу в своей статье.

Содержание статьи

Стыковка каналов ГБЦ и коллекторов

Главное, на что необходимо обращать внимание, так это на несоответствующее/неточное соединение коллекторных клапанов и головки блока цилиндра. Появление малейших неровностей или ступенек может привести к нежелательным последствиям, которые начинают тормозить движение, частично перекрывая канал и поэтому их необходимо удалять. После удаления мест с явными нестыковками нужно доработать коллекторные прокладки, так как они тоже могут быть преградой для потока.

Также необходимо выполнить посадку коллектора на штифты. Это крайне важно сделать по той причине, что крепеж, держащий коллекторы, может растянуться и в результате происходит незначительно изменение плоскостей гбц относительно к коллектору. Если этого не выполнить, то все работы по предотвращению нестыковок будут бесполезны.

Хочу отметить, что на коллектор необходимо посадить по два штифта (по краям).

Перед соединением гбц и коллектора нужно сделать отверстие, применяя фрезы для доработки гбц. После чего надеваем штифт на головку и на нее сажаем коллектор. Важно чтобы второй сел свободно, но при этом не должно быть никаких люфтов. После этого вы можете гарантировать точное позиционирование этих двух элементов с большой уверенностью. Еще нужно сделать несколько отверстий в прокладке. Вот так вот должна производиться оптимальная стыковка.

Каналы

Доработка гбц также предусматривает и необходимость доработать каналы, так как в них может наблюдаться деформированная форма, металл под втулками и т.д. Доработка каналов производится посредством шаровой фрезы. Лучше, когда у вас не одна фреза, а несколько и с разными параметрами (размеры и формы). Работая фрезой можно добиться удаление любых неровностей, а также увеличить проходимое сечение.

Крайне важно добиться, чтобы канальный изгиб был максимально плавным и были соблюдены соответствующие размеры кривизны. Поверхность на каналах впуска должна быть с небольшой шероховатостью — это способствует хорошему испарению бензина с его стенок. Канал выпуска же можно полировать до блеска. Сечение канала не должно иметь круглую форму, оно имеет немного эллиптическую форму.При выполнении увеличения каналов важно не перестараться, необходимо знать меру, так как существует возможность задеть канал охлаждения или масляный канал. Гбц на классических моторах позволяет увеличить и расширить каналы, тогда как на 8-ми клапанных двигателях ВАЗов проблемы неизбежны.

Перед тем как заниматься непосредственно расточкой каналов, следует выяснить, с чего начинать этот процесс – с коллектора или гбс. Если нужно значительно увеличить диаметр клапанов, то стартовать лучше с того участка, где их стены тоньше. Таким образом вы снизите риск случайного вскрытия каналов при следующем совмещении. Части втулок, выступающие в каналы, также необходимо доработать, чтобы те не создавали помех.  Как правило, их нужно либо укоротить, или же заострить. Бывают ситуации, когда втулки стачиваются со стеной клапана. Некоторые автолюбители считают этот метод самый лучшим с точки зрения выгоды, хотя, на практике редко кто так делает, так как он значительно уменьшает ресурс направляющих. Правильная доработка клапанов возможна лишь при двух условиях: опыт и следование инструкции.

Как правило, их нужно либо укоротить, или же заострить. Бывают ситуации, когда втулки стачиваются со стеной клапана. Некоторые автолюбители считают этот метод самый лучшим с точки зрения выгоды, хотя, на практике редко кто так делает, так как он значительно уменьшает ресурс направляющих. Правильная доработка клапанов возможна лишь при двух условиях: опыт и следование инструкции.

Клапаны

Доработка клапанов заключается в уменьшении веса и повышении пропускной способности. Чтобы облегчить клапан, его нужно переточить или перешлифовать. Лишний металл в таком случае будет удаляться с обеих сторон. Стержень клапана также подвергается доработке — его нужно сузить. Также вы можете выбрать вариант без замены втулок, в таком случае нужно сделать ножку тоньше на всем участке от направляющей втулки до тарелки. Особого результата можно добиться при уменьшении диаметра ножки. К примеру, уменьшении ножки с восьми мм до семи способствует снижению массы самого стержня на 20%, увеличивает пропускную способность (это в 8-ми клапанные моторы).

В реальности же клапаны делаются из сплава титана и алюминия и поэтому имеют поразительную легкость, которая сочетается с некими неприятными моментами: высокая стоимость и хрупкость. Учитывая эту хрупкость, ставятся жесткие рекомендации к пружинам и седлам клапанов. Пружины могут оставаться заводскими или же немного ослабляются. Седла желательно поменять на другие из бронзы.

Форма камеры сгорания

Доработка гбц также подразумевает изменение формы камеры сгорания. В данном случае можно выделить три направления работ:

- Снижение детонации

- Улучшение для наполнения цилиндра

- Выполнение условий для оптимального распределения смеси в камере сгорания.

Детонация создает сильную нагрузку на поршни и кольца. Ее можно определить по уровню металлических звуков, которые распространяются по двигателю авто. Источниками этого явления могут быть самые отдаленные участки камеры сгорания от свечи зажигания. Решается это так:· Нужно снизить к минимуму работы в КС, которые увеличивают распространение горения.· Необходимо свести к минимуму число участков КС. Такими участками считаются углы камер и острые кромки. Для этого нужно максимально тщательно сгладить поверхность.

Два последних выполнения по улучшению формы камеры сгорания сделать самостоятельно очень сложно, так как нужно иметь прекрасные знания в области физики.

Два последних выполнения по улучшению формы камеры сгорания сделать самостоятельно очень сложно, так как нужно иметь прекрасные знания в области физики.

Доработка гбц довольно не сложная на некоторых этапах и вполне оправдывающаяся процедура. Правильная доработка позволит увеличить мощность двигателя вашего автомобиля.

Видео «Доработка ГБЦ»

На видео автомеханик рассказывает о нюансах правильной расточки каналов в коллекторе для доработанной головки.

mineavto.ru

Инструкция портинга ГБЦ своими руками

Эта статья однозначно не для новичков автомобильной тематики, потому что в ней речь пойдет про портинг ГБЦ. Что это такое, что может дать такая доработка и как лучше увеличить мощность вашего автомобиля на больших скоростях? Обо всех этих вопросах поговорим и дадим детальную инструкцию по процессу портинга автомобиля.

Содержание статьи

Что даст портинг

Гбц (в расшифровке головка блока цилиндров) отвечает за то, чтобы в мотор поступал воздух. Чем его больше и быстрее туда будет поступать, тем большую скорость развивает автомобиль. Вопрос портинга очень часто рассматривается именно для спорт каров, а не для классических городских вариантов.

Но любители ездить по межгороду, нарушая скоростной режим трассы, тоже прибегают к такой работе.

Стоит понимать, что чем больше воздуха мы затолкаем в цилиндры мотора, тем быстрее может ехать машина.

Но как это сделать? Важно рассмотреть головку блока, вы сразу заметите, что она очень угловатая и имеет много разных кривых ходов. Поэтому воздух проходит длинный путь, пока пройдет сквозь них. Если правильно доработать головку, то по законам физики (а на практике это уже доказано не один раз), мы снизим аэродинамические потери в головке блока цилиндров и тем самым выполним прирост потока воздуха. Он то и будет прямо пропорциональным оборотам двигателя.

При этом нужно понимать, что при небольших оборотах машина будет вести себя ровно также, как и в классическом варианте гбц. Ощутимый результат будет виден именно при развитии скорости больше 100 километров в час. По проводимому анализу, благодаря тому, что автомобилю был выполнен портинг гбц, можно называть цифры 10-20 л.с.в классическом 8 кл. моторе. Этот факт доказывается и многими не легальными гонками, которые проходили в периодах 2004-2005 года, тогда появлялись модели, быстро уходящие в отрыв от других автомобилей именно за счет такой модификации.

Объем работ доработки блока цилиндра

Первым делом стоит взять в руки гбц и тщательно его рассмотреть. Важно отметить для себя наличие в приспособлении:

- Впускных и выпускных каналов;

- Камер сгорания;

- Направляющих втулок;

- Пружинок и тарелок к ним;

- Клапанов.

Важно понимать, что каждая из этих деталей может быть доработана и внести свою небольшую часть в общий блок. Желательно изучить по технической литературе схему работы данного устройства, чтобы иметь возможность правильно и легко его видоизменять.

Процесс доработки цилиндров может затягиваться на недели, а то и месяцы. Здесь важен и тип устройства (у двигателей порт сплит работа проще), и его состояние и желаемые видоизменения. Но если вы будете заниматься таким вопросом самостоятельно, то сэкономите очень много средств, поскольку опытные мастера на станциях технического обслуживания берут в 3-4 раза дороже, нежели реальная стоимость возможной работы. Такая большая наценка существует потому, что портинг – это не стандартная задача, которая требует высокой квалификации.

Инструкция

- Берем готовую гбц, желательно не изношенную и более-менее новую. Рассматриваем ее и снимаем все существующие и видные невооруженным глазом, клапана.

- Анализируем каналы, которые присутствуют в головке и визуально запоминаем те неровности, которые видны и слышны на ощупь. Можно мелом обозначить эти места для того, чтобы не забыть.

- Выбиваем направляющие, которые остались в клапане. Они на время доработки не понадобятся.

- Впускной коллектор сажаем на дополнительные шпильки, дабы после проведенных мероприятий нам удалось состыковать его с нашим гбц. В противном случае может возникнуть люфт коллектора относительно его головки и образуются ступеньки, которые будут мешать прохождению топливовоздушной смеси от коллектора к гбц. Этот момент будет ухудшать проходимость газа, что сокращает мощность мотора.

- Дополнительные шпильки разрешается вкручивать в каналы для охлаждающей смеси. Для этого можно задействовать ненужные болты соответствующего диаметра (отрезаем сантиметр резьбы от болта, в тосольном канале цилиндра нарезаем резьбу и вкручиваем наши шпильки, которые предварительно смазаны герметиком). Внутри наших шпилек достаточно будет проделать небольшие дырки, чтобы сохранить подогрев коллектора. Но и без этого дополнения машина будет заводиться отлично.

- Насаживаем коллектор на гбц и проверяем их состыковку. Все детали должны идеально прилегать, без зазоров и отверстий.

- Запиливаем впускной коллектор. Нам нужно получить ровные одинаковые каналы, с равной длиной и шириной. Для этого анализируем существующую модель и смотрим, как лучше распилить – вертикально или горизонтально. Многие специалисты рекомендуют сначала работать с 2101 коллектором, поскольку он проще в работе.

- Для работы важно заранее подготовить дрель, которая будет небольшой, но прочной и мощной. Для нее берем насадку: на обычное сверло крепим тряпку, а потом шкурку на тканевой основе. Лучше брать ее с разным типом плотности и зернистости. Работа по расточке будет выглядеть таким образом: стоит намотать вышеуказанные элементы такой толщиной, чтобы они еле походили в отверстие и начинать сверлить. Такими движениями продвигаться медленно вглубь канала, чтобы его расточить. Важно использовать защитную одежду, перчатки и очки, чтобы выходящая из каналов стружка не могла попасть в глаза, лицо и тело.

- Если канал изгибается и вам не удается полностью в него пробраться, то можно использовать другие согнутые сверла или подручные материалы, ключи. Экспериментируйте и точно подберете то, что наиболее подходит. Важно также учесть, что при сверлении должен получаться равномерный диаметр, а не разный. Придерживайтесь размера в 32 миллиметра.

- Когда коллектор готов и его каналы блестят, можно приступать к процессу совмещения каналов. Для этого разрешается использовать простой детский пластилин. На окружность впускного канала укладываем слой пластилина, а стыковочную сторону коллектора увлажняем подручной жидкостью (можно водой), чтобы не прилипал пластилин. Стыкуем детали и получаем четкий отпечаток края коллектора и нужных размеров каналов.

- Коллектор убираем в сторону и аналогичные действия производим со сверлением гбц.

- Дальнейшие действия должны касаться работы с выпускными каналами. Здесь могут встречаться большие бугры, которые мешают «дышать» двигателю, поэтому с помощью зубила и молотка отбиваем их и зачищаем поверхность.

- Выпускные каналы могут иметь немного конусную форму с основанием у выхода, так газообразная смесь легко будет выходить, без осложнений.

- Полируем все обработанные каналы так, чтобы они не имели заусениц, горбов и ям. Некоторые специалисты советуют вообще этого не делать, чтобы зимой было легче заводить автомобиль, а некоторые советуют выполнять полировку, чтобы ходы коллектора не загрязнялись. Этот пункт каждый производит по своему усмотрению.

В завершении статьи, хотелось бы сказать, что каждый начинающий портер должен первым делом изучить правила строения автомобиля, а уж потом выполнять такие сложные действия. Доработка гбц очень важна для каждого автомобиля, чтобы водителю было легче развивать скорость, но она требует неких навыков. Успехов в работе над свои автомобилем!

В завершении статьи, хотелось бы сказать, что каждый начинающий портер должен первым делом изучить правила строения автомобиля, а уж потом выполнять такие сложные действия. Доработка гбц очень важна для каждого автомобиля, чтобы водителю было легче развивать скорость, но она требует неких навыков. Успехов в работе над свои автомобилем!

Видео «Портинг ГБЦ»

На видео показано, как правильно выполнить пошаговую доработку ГБЦ со всеми нюансами.

mineavto.ru

Торцевание ГБЦ [Архив] - АвтоСаратов

Просмотр полной версии : Торцевание ГБЦ

Dobrovolec

24.09.2007, 12:23

интересную инфу нашёл->При увеличении степени сжатия от 8,0:1 до 10,0:1 мощность при полностью открытой дроссельной заслонке может увеличиться на 3 или 4%. Но экономия топлива при частично закрытой дроссельной заслонке может увеличиться более чем на 15%. В этом нет ничего удивительного, если вы помните, что динамическая степень сжатия при частично открытой дроссельной заслонке заметно ниже, чем статическая степень сжатия. Увеличение статической степени сжатия добавляет эффективности в нужном месте: при частично открытой дроссельной заслонке.

В некоторых случаях двигатели со степенью сжатия порядка 11:1 успешно использовали бензин с октановым числом 87, но это требует подбора всех деталей двигателя, особенно конструкции распределительного вала и головки-блока цилиндров плюс использование системы впрыска воды.

Dobrovolec

17.05.2008, 22:04

Надо отторцевать привалочную поверхность ГБЦ классики(213ю точнее) на 2мм. Собственно вопрос: где это могут грамотно сделать и сколько это стоит?

На Экспресс попробуй обратись. А так, ИМХО много где могут.

Надо отторцевать привалочную поверхность ГБЦ классики(213ю точнее) на 2мм. Собственно вопрос: где это могут грамотно сделать и сколько это стоит?Волжанка качественно :yes3:

Dobrovolec

18.05.2008, 11:36

Координаты пожалуйста оставляйте этих предприятий....

знаю ток в Энгельсе ... называется сие действи ФРЕЗЕРОВКА ГБЦ, чтоит вроде 350-500 р ... а зачем так много? 213 башку УЖЕ на мм ниже чем 2101 ? под что тебе такая степень сжатия? хочешь чисто на 98 бензе катаца?

Dobrovolec

23.05.2008, 19:32

Алексей, откуда у тебя инфа о том что 213 ниже на мм?.)) Наоборот у 213 головы камера сгорания больше чуть чем у 011(некий СВР говаривал..))))З.Ы: покупал, ГБЦ ребята сказали что 213(от Нивского движка). Отмыл я дома грязь с неё, смотрю, номер проявился... _1003015-10. ))))))

Dobrovolec

23.05.2008, 19:40

А по поводу компрессии скажу так->ГБЦ фрезеровать на 2мм, блок у меня 03(поршень не должен доходить до края 1.8мм), поршня 08(с выемками). Хочу степень сжатия поднять где-то до 10. Так что 98 эт вообще не к чему, максимум 95. У зубил степень сжатия 9.8, а они на 92 нормально ездят...

Roman21063

25.05.2008, 08:37

А по поводу компрессии скажу так-> ГБЦ фрезеровать на 2мм, блок у меня 03(поршень не должен доходить до края 1.8мм), поршня 08(с выемками). Хочу степень сжатия поднять где-то до 10. Так что 98 эт вообще не к чему, максимум 95. У зубил степень сжатия 9.8, а они на 92 нормально ездят...1. 213 голова действительно ниже чем любая другая от классики, и камера сгорания у нее меньше на 2 кубика, по сравнению с классической (если я точно запомнил, то 33,5 и 31,5 , точнее смогу сказать когда посмотрю свои записи по возврашению в Саратов)

2. уменьшив ее на 2 мм тебе действительно придется кататься как минимум на 95 , а лучше выше. сравнивать с передним приводом не стоит, у них с завода предусмотрена большая с\ж, чем на классике

3. то что у тебя поршня с выточками еше ни о чем не говорит, нужно знать обьем, чтоб считать, например у 8 поршней она 12 кубиков (у нивских 12,2 )

4. если у тебя 03 блок, то он изначатьно идет на 76 мм , а восьмые поршня на 82 мм, расскажи кто тебе так расточил????? я думаю что даже если у тебя поршня от 8 двигателя с обьемом 1,3 ( на них ставились поршня на 79мм) то выточка у них по обьему аналогична выточкам на 03 поршнях , и фрезеровать ни чего не надо .

А если все же собрался делать, то для расчетов тебе неплохо было бы воспользоваться формулами , они есть на сайте картюнинг.ру , в разделе формулы для расчета с\ж . Для начала получи заводскую с\ж , а потом вбей что ты хочешь поставить. Если каких то данных не знаешь стучись в аську подскажу.

А по поводу компрессии скажу так-> ГБЦ фрезеровать на 2мм, блок у меня 03(поршень не должен доходить до края 1.8мм), поршня 08(с выемками). Хочу степень сжатия поднять где-то до 10. Так что 98 эт вообще не к чему, максимум 95. У зубил степень сжатия 9.8, а они на 92 нормально ездят...объясните чайнику степень сжатия это таже компресия?

Vlad2106

25.05.2008, 16:04

объясните чайнику степень сжатия это таже компресия?Степень сжатия - отношение полного объёма цилиндра к объёму камеры сгорания

Компрессия - давление смеси(газа) в камере сгорания после сжатия(естессно до воспламенения)

Степень сжатия - отношение полного объёма цилиндра к объёму камеры сгоранияКомпрессия - давление смеси(газа) в камере сгорания после сжатия(естессно до воспламенения)

Кароч на класике у меня была компрессия 12.5 это нормально?

Кароч на класике у меня была компрессия 12.5 это нормально?Даже очень:yes3:

Vlad2106

25.05.2008, 18:13

Кароч на класике у меня была компрессия 12.5 это нормально?что за движок был??? ничо с головкой не делал? что за поршня, кольца? Прост 11 считается нормально, 12 - ах....нно, по моему даже на новых машинах(класиках) нет 12.5.

Roman21063

25.05.2008, 20:15

что за движок был??? ничо с головкой не делал? что за поршня, кольца? Прост 11 считается нормально, 12 - ах....нно, по моему даже на новых машинах(класиках) нет 12.5.на классических двигах нормальным считается все что выше 10 ....на моем двиге только после его сборки было 14-15 кг первые тыс 10-15, с\ж была стандартная

Dobrovolec

25.05.2008, 20:23

1. 213 голова действительно ниже чем любая другая от классики, и камера сгорания у нее меньше на 2 кубика, по сравнению с классической (если я точно запомнил, то 33,5 и 31,5 , точнее смогу сказать когда посмотрю свои записи по возврашению в Саратов)2. уменьшив ее на 2 мм тебе действительно придется кататься как минимум на 95 , а лучше выше. сравнивать с передним приводом не стоит, у них с завода предусмотрена большая с\ж, чем на классике

3. то что у тебя поршня с выточками еше ни о чем не говорит, нужно знать обьем, чтоб считать, например у 8 поршней она 12 кубиков (у нивских 12,2 )

4. если у тебя 03 блок, то он изначатьно идет на 76 мм , а восьмые поршня на 82 мм, расскажи кто тебе так расточил????? я думаю что даже если у тебя поршня от 8 двигателя с обьемом 1,3 ( на них ставились поршня на 79мм) то выточка у них по обьему аналогична выточкам на 03 поршнях , и фрезеровать ни чего не надо .

А если все же собрался делать, то для расчетов тебе неплохо было бы воспользоваться формулами , они есть на сайте картюнинг.ру , в разделе формулы для расчета с\ж . Для начала получи заводскую с\ж , а потом вбей что ты хочешь поставить. Если каких то данных не знаешь стучись в аську подскажу.

1. я ж написал, что ГБЦ оказалась не нивская, а обычная унифицированная вроде( маркировку указал ). Объём мерил - 32кубика.тоже слышал что в 213 КС всего 30 кубиков, но сведения что-то разняться у всех.2. в чём разница - с завода, или нет?? я конечо понимаю что движки разные, но тут речь идёт чисто о степени сжатия...3. согласен 4. Ром, я точно тебе сказать не могу про поршня, т.к. покупал их не я. Двигатель не точен - 76мм. Но поршня реально с двумя выточками под клапана.. Возможно, что они не 08, а классические с этими выточками(такие в продаже быть должны)...

Инфу о СЖ и КС брал тута->

Roman21063

25.05.2008, 22:49

1. я ж написал, что ГБЦ оказалась не нивская, а обычная унифицированная вроде( маркировку указал ). Объём мерил - 32кубика. тоже слышал что в 213 КС всего 30 кубиков, но сведения что-то разняться у всех. 2. в чём разница - с завода, или нет?? я конечо понимаю что движки разные, но тут речь идёт чисто о степени сжатия... 3. согласен 4. Ром, я точно тебе сказать не могу про поршня, т.к. покупал их не я. Двигатель не точен - 76мм. Но поршня реально с двумя выточками под клапана.. Возможно, что они не 08, а классические с этими выточками(такие в продаже быть должны)...Инфу о СЖ и КС брал тута->

1. теперь ты знаешь обьем камеры сгорания вот от него и отталкивайся.2. в том что наша голова сделана и расчитана так что при с\ж 8,5 применяется 92 бензин, а при повышении с\ж должно увеличиваться октановое число бензина.... а для переднего привода с\ж равна 9,5 и именно для нее используется 92 бензин, сделай на восьмерке с\ж 8,5 и катайся на 80 бензине спокойно3. ок4. обычные стандартные поршня у тебя ....выточка у них около 5-6 кубиков

Dobrovolec

25.05.2008, 22:58

В прилжении всё расписано довольно подробно. Получится должно так что при фрезеровке на 2мм, СЖ будет немного менее 10 (учитывая выемки).З.Ы: 08 поршня 76 а не 79мм.

В прилжении всё расписано довольно подробно. Получится должно так что при фрезеровке на 2мм, СЖ будет немного менее 10 (учитывая выемки).З.Ы: 08 поршня 76 а не 79мм.

08 поршня и 82" есть )) у меня стоят)

что касаемо ГБЦ ... приезжай дам РУКАМИ пощупать 01/011 и 213 башку сам поймешь что 213 НИЖЕ ... поворя на словах в 011 есть ступенька в камере сгорания относительно площади ГБЦ а в 213 ее почти нет!

зы - если с такой СЖ залешь низко октановый бенз - сожгеш башку... (пообщайся с патриотом он расскажет)

Dobrovolec

26.05.2008, 14:20

зы - если с такой СЖ залешь низко октановый бенз - сожгеш башку... (пообщайся с патриотом он расскажет)эт всё понятно.))

З.Ы: сёдня узнал скок стоит. снять 2мм - 600р. простое торцевание - 450р.эт на Кутякова\ Ст.Разиназавтра надеюсь отвезти таки

эт всё понятно.))З.Ы: сёдня узнал скок стоит. снять 2мм - 600р. простое торцевание - 450р. эт на Кутякова\ Ст.Разина завтра надеюсь отвезти таки богатый значит. Никогда эта процедура больше 2-3 соток не стоила. если ты такой богатый, то довай я тебе за 700 ее сам заберу и привезу готовую !

эт всё понятно.))З.Ы: сёдня узнал скок стоит. снять 2мм - 600р. простое торцевание - 450р. эт на Кутякова\ Ст.Разина завтра надеюсь отвезти таки

Ты можешь грамотно обьяснить ЗАЧЕМ тебе снимать с 213 башки 2 мм?

Dobrovolec

26.05.2008, 15:45

богатый значит. Никогда эта процедура больше 2-3 соток не стоила. если ты такой богатый, то довай я тебе за 700 ее сам заберу и привезу готовую !а Вы значит такой умный. НЛ. Если вы знаете где это сделать лучше и дешевле, то стоит это тут и написать. Тема для того и создана.

а Вы значит такой умный. НЛ. Если вы знаете где это сделать лучше и дешевле, то стоит это тут и написать. Тема для того и создана. :)))))) Если бы ты в автомобильном тему поднял, мол так и так нужно головку фрезернуть - я бы с удовольствием ответил, а так - тюнинг- дело дорогое !! Плати 600!

мдя.... что сказать думается мне, что сия тема так и останется так сказать "на бумаге" ...

Циник

27.05.2008, 13:01

:)))))) Если бы ты в автомобильном тему поднял, мол так и так нужно головку фрезернуть - я бы с удовольствием ответил, а так - тюнинг- дело дорогое !! Плати 600!+1000 тюнинх вешь дорогая-бысто не делается)))))

2 Dobrovolec Фрезеровщику все равно 1 или 2 мм снимать.... ИМХО тебя разводят.

Вот тут согласен! Дкмаю 350 р максимум !!! (расценки самого дорого автосервиса в Энгельсе (Хахлы))

Roman21063

27.05.2008, 16:06

чем больше снимаешь мм тем больше раз мастеру приходится гонять фрезой по голове , поэтому они и просят больше денег , это вполне нормально. Зачем ему одну голову гонять 5 раз, если он может за это же время сделать 5 голов, но фрезернутых чисто чтоб выровнять верхнюю плоскость

Циник

27.05.2008, 16:18

чем больше снимаешь мм тем больше раз мастеру приходится гонять фрезой по голове , поэтому они и просят больше денег , это вполне нормально. Зачем ему одну голову гонять 5 раз, если он может за это же время сделать 5 голов, но фрезернутых чисто чтоб выровнять верхнюю плоскостьндяя.... денег берут за работу а не за кол-во "мм"

Я коеншн понимаю о чем ты Ром, но у нас когда бошки пилят то как то понятие "через размер" не используется.. просто говоришь сколько снять ивсе...

что за движок был??? ничо с головкой не делал? что за поршня, кольца? Прост 11 считается нормально, 12 - ах....нно, по моему даже на новых машинах(класиках) нет 12.5.03 поршневая 9 с головкой ничёне делал.

Dobrovolec

29.05.2008, 13:17

Надо просадить сёдла клапанов... Кто может одолжить инструмент?

нормальный инструмент у СТОшников чо ГБЦ делают, но врядли кто тебе его даст!зы - а ты УМЕЕШЬ работать с ним? я видел как это делаеть, без навыков лучьше не лезть!

Dobrovolec

29.05.2008, 16:42

ясно.(( тогда удаляй пост№31

Впринципе эта процедура стоит примерно 20-50 руб за седло .. делают на любой СТОшке где движки чинют

Dobrovolec

30.05.2008, 13:16

с СВРом договорился уже на это дело.

Dobrovolec

30.05.2008, 20:00

У кого есть инфа какую максимальную степень сжатия терпит 95 бензин?

Roman21063

30.05.2008, 21:10

для классики 9 - 9,3 где то так

Dobrovolec

31.05.2008, 16:35

9.3 это очень мало для для 95!! У Нивы СЖ такая(или даже более) ездиет на 92.З.Ы: Ром, почему ты говоришь: - "для классики"? Тут ведь дело только в детонационной стоикости топлива, форме КС и всё....

Dobrovolec

02.06.2008, 18:36

на АИ 80 можно ездить на Е до 9.0 , на АИ 92 - до 10.0 (при условии, что бензин соответствует заявленным характеристикам ). (с).http://tuning.com.ru/faq13.shtml

Roman21063

11.06.2008, 10:02

с того же сайта следующая цитата :Можно ли увеличить объем "классического" мотора с 1300 до 1800 путем установки колен.вала с ходом 84 мм ? http://tuning.com.ru/space.gifНет, к сожалению чудес не бывает. Если бы была возможность предложить переделку мотора до 1,8, то это предложение уже существовало бы. Но не так все просто. Все дело в блоке цилиндров – у 1,3 блок существенно ниже. Так что увеличивая ход колен.вала до 80 мм. приходится компенсировать недостаток высоты блока. Для переделки даже до 1,6 необходимо применять укороченные шатуны, кот. в ограниченном количестве выпускает ВАЗ. А при их установке приходится решать еще одну проблему – резкое увеличение степени сжатия. Дело вот в чем. На блоке 1,5 недоход поршня до верхней кромки блока сост. 1,8 мм. При установке коротких шатунов недоход уменьшается, составляя уже 0,4 мм., т.е степень растет очень серьезно. Приходится дорабатывать днище поршня, увеличивая объем камеры сгорания.. На это, кстати, стоит обратить внимание тем, кто захочет своими силами попробовать собрать такой мотор. Напомним, что все это вылезает при установке колена с ходом в 80 мм. При установке же колена с ходом 84 мм. все эти проблемы усугубляются, и их невозможно решить без изготовления дорогих поршней со смещенным пальцем. Плюс стоимость колена 84 мм. – весьма недешевого, кстати. То есть, увеличение объема мотора с 1300 до 1800 представляется полностью нецелесообразным с экономической точки зрения.

а степень сжатия там возрастает до 9,43 при установки поршней с выемками в 12,2 кубиков. Я так думаю что если было бы все одинаково для всех двигателей то автоваз не выпускал классику с с\ж 8,5 а передний привод с 9,5

Roman21063

11.06.2008, 10:04

и еще из одного вопроса цитата:Почему при увеличении объема ЗМЗ 402 вы не применяете поршни диаметром 100 мм? Стоит ли увеличивать степень сжатия и диаметр клапанов на этом моторе?

http://tuning.com.ru/space.gifДействительно, степень сжатия для работы на 93-м бензине бывает существенно выше, чем у ЗМЗ 402. К примеру у ВАЗ 21083 стандартная степень 9.9. Но это все моторы более современные, для 402-го поднять степень можно, но это будет не настолько эффективно, плюс приведет к снижению ресурса...................

Dobrovolec

11.06.2008, 18:54

Интересно чем отличается более современный мотор от менее современного?..)))

Dobrovolec

12.06.2008, 15:45

мозгомда нет, тут дело не в инже..

Единственное что пришло мне на ум, так это то что в зубильных двигателях меньше мех. потери чем в классических.

Homer aka 316

13.06.2008, 12:39

А форма камеры сгорания у них одинаковая? В детонационных свойствах важен не только объем, но и форма... На форуме СТИ чувак предлагал чертежи доработок КС классики для улучшения детонационных свойств, говорил, что ездит со СЖ чет около 13ти, но правда на половину на керосине авиационном))))

Циник

13.06.2008, 19:11

А форма камеры сгорания у них одинаковая? В детонационных свойствах важен не только объем, но и форма... На форуме СТИ чувак предлагал чертежи доработок КС классики для улучшения детонационных свойств, говорил, что ездит со СЖ чет около 13ти, но правда на половину на керосине авиационном))))... улыбнуло)))) можно зажать до 16-18 едениц и ездить на СПИРТЕ (С2Н5ОН) и мощьность возрастет и на "компресс" свегда отлить можно)))))

Dobrovolec

13.06.2008, 20:56

А форма камеры сгорания у них одинаковая? В детонационных свойствах важен не только объем, но и форма... На форуме СТИ чувак предлагал чертежи доработок КС классики ........)))Форма влияет очень!. Вот мне тож интересно какая форма КС у зубил.У тебя ссылки нет случаем на эту тему на СТИ форуме?

Homer aka 316

14.06.2008, 11:56

http://www.sti-motor.ru/forum/viewtopic.php?id=529

Dobrovolec

14.06.2008, 12:44

чертежей там нету.((

Dobrovolec

14.06.2008, 12:45

... На данный момент ИМЕЮ Классический мотор 1951 см объёмом, с головки срезанно 1.9 мм, поршни всрез блока цилиндров, степень сжатия 12.7 (!!!), детонации НЕ ИМЕЮ !!! P.S. "езжу на 98-ом, со степенью 11,3 ездил на 92-ом... надо просто обработать т.н. "зоны детонации" в ГБЦ..."Где они эти зоны детонации кто знает?

Homer aka 316

14.06.2008, 13:00

Я ж сказал "предлогал", а не "выкладывал"!

Dobrovolec

15.06.2008, 17:21

Чё с форумом??? Новый пост стал №1 !............ Смотреть туда..

Dobrovolec

17.06.2008, 13:59

Вот как-то так получается ->

какая шероховатость поверхность внтур канала будет?

Dobrovolec

17.06.2008, 16:34

Выпус пытался где возможно нулёвкой, а впуск шкуркой 10Н-14A (шероховатость там порядочная получается).

Dobrovolec

04.07.2008, 16:58

Не у кого нет, случаем, направляющей втулки выпускного клапана 1 шт?

Roman21063

07.07.2008, 09:38

Не у кого нет, случаем, направляющей втулки выпускного клапана 1 шт?их обычно новые ставят ;)

их обычно новые ставят ;)+ много!!!!

Доброволец не гони они стоят копейки! на любой СТОшке тебе ее продадут ))) а Б/У точно не вариант! ибо: 1) она может не встать по зазору и может тупо вылететь! 2) может быть убита внутри и клапан в ней будет как .. ну сам знаешь где )))

ArtemSaratov

07.07.2008, 13:11

а после втуливания их еще надо развернуть..Потому чтоони на 0.1-0,2 обычно "ужимаются" и дырка под клапан становится меньше+овальнее :-)

Dobrovolec

10.07.2008, 18:24

да не надо уж.))) старую поставлю, посмотрели нормальная она.Я просто когда новые забивал одну обломил случайно..((

Dobrovolec

30.08.2008, 17:37

где купить разрезную шестерню??

koluchii

30.08.2008, 19:06

в автомобилисте или в киркаве может есть, а лучше в тольяти заказать! Я се в "АВТОМОБИЛИСТ" брал!

Dobrovolec

16.09.2008, 20:06

опыт не удалсЯ..(( нужна другая ГБЦ. Кто может помочь?

опыт не удалсЯ..(( нужна другая ГБЦ. Кто может помочь? Что случилось?

Dobrovolec

17.09.2008, 22:53

чуть поже объясню..в кратце: в одном из цилиндров имееЦЦа детонация.((

опыт не удалсЯ..(( нужна другая ГБЦ. Кто может помочь?У Ромы63 лежит аж 3 наверное бошки, одна- моя даже)) Чот по 1000-1500 он хотел их отдать, полностью в сборе...

Dobrovolec

19.09.2008, 11:24

расклад такой: - при резком открытии дросельных заслокок на любой передаче, появляется детонация. Но она странная какая то. Обычно она идёт равномерно(при неотрегулированном зажигании), и машина тупо не едет вообще. А у меня она происходит периодично как-то, и машина едитЬ рывками. Проявляется она в диапозоне 2-3тыщ. Думается мне что детонация происходит ток в одном цилиндре. Причиной этому явился скорей всего дефект ГБЦ. В одной камере была выбоина от чего-то(наверное клапан ломался на том двигателе). БЫли у меня мысли ещё вначале работы, что там возможна детонация. Так, блин, и получилось..(((З.Ы: приход от установки есть, крутиться стал двигатель лучше, динамика разгона увеличилась

ArtemSaratov

19.09.2008, 11:53

Если камеры равны по объему, мне кажется не должно быть детонации из за всяких выбоин!

Dobrovolec

20.09.2008, 09:14

камеры равны.

Dobrovolec

28.09.2008, 14:59

ГБЦ снята, поставил сток. После того как проехался на обыкновенной понял, что от той приход был и значительный!! Надо выявить причину детонации :focus:.. ПомоЖите мИне пожалуйста))..:drag:

Dobrovolec

30.09.2008, 11:41

Ну раз все молчат скажу чё я сам думаю:Думается мне что детонация была в том цилиндре где имеется выбоина от обломленного клапана. Расположена эта выбоина между сёдлами клапанов вблизи свечи зажигания. Почему же вожникает детонация? С одной стороны острые кромки являются зоной детонации, но они ж расположены прям рядом со свечой, т.е. в том месте где смесь и должна начинать воспламеняться.. С этой точки зрения на процесс горения эта выбоина влияния не должна никакого оказывать.С другой стороны при воспламенеии рабочей смеси пламя должно распространяться ламинарно(равномерно), а эта выбоина, наверн, приводит к турбулентным завихрениям и пламя распространяется по камере уже не правильно-> возникает детонация..

RealSystem

01.10.2008, 17:51

Ну раз все молчат скажу чё я сам думаю: Думается мне что детонация была в том цилиндре где имеется выбоина от обломленного клапана. Расположена эта выбоина между сёдлами клапанов вблизи свечи зажигания. Почему же вожникает детонация? С одной стороны острые кромки являются зоной детонации, но они ж расположены прям рядом со свечой, т.е. в том месте где смесь и должна начинать воспламеняться.. С этой точки зрения на процесс горения эта выбоина влияния не должна никакого оказывать. С другой стороны при воспламенеии рабочей смеси пламя должно распространяться ламинарно(равномерно), а эта выбоина, наверн, приводит к турбулентным завихрениям и пламя распространяется по камере уже не правильно-> возникает детонация..дык сошлифуй острые грани выбоины, пролей все КС, доведи до одного объема.

Dobrovolec

02.10.2008, 12:43

дык сошлифуй острые грани выбоины, пролей все КС, доведи до одного объема.шлифование ничё не даст. Буду, наверное, заваривать её..

Roman21063

06.10.2008, 10:01

ИМХО от выбоины такого не может быть ....

ArtemSaratov

06.10.2008, 10:33

на 3х цилиндрах катался?? Детонило? ИМХО тоже не в выбоине дело.... Может у тя свечки перегреваются и начинают поджигать смесь не вовремя?Попробуй тупо шайбы под свечки и покататься.

Roman21063

06.10.2008, 10:44

и еще добавлю .... если ты все таки фрезрнул голову и поднял степень сжатия и ездил как ты и хотел на 92 бензине то это и есть твоя ошибка..... попробовал бы покататься на 95 или 98 и посмотрел бы на результат....почему то уверен что детонация пропала бы

ИМХО от выбоины такого не может быть ....+1 Убери острые грани выбоины и все норм. Фотку бы этой злосчастной выбоины..

Dobrovolec

08.10.2008, 20:43

и еще добавлю .... если ты все таки фрезрнул голову и поднял степень сжатия и ездил как ты и хотел на 92 бензине то это и есть твоя ошибка..... попробовал бы покататься на 95 или 98 и посмотрел бы на результат....почему то уверен что детонация пропала быпробовал, не влияет октановое число бенза. Абсолютно одинаково..

Dobrovolec

08.10.2008, 20:47

тынц...

SkyJackeRR

09.10.2008, 00:20

А ты определил в котором цилиндре детонация была? Скинув с него провод, а не из-за того что есть выбоина. Если постоянно детонировал именно конкретный цилиндр, то явный вывод что он отличается от других. Сорри за дедукцию вслух) Может не детонация, а взрывное горение? Нагара в какой нить камере часом небыло больше чем в других?

Dobrovolec

09.10.2008, 11:47

А ты определил в котором цилиндре детонация была? Скинув с него провод, а не из-за того что есть выбоина. Если постоянно детонировал именно конкретный цилиндр, то явный вывод что он отличается от других. Сорри за дедукцию вслух) Может не детонация, а взрывное горение? Нагара в какой нить камере часом небыло больше чем в других?детонация это и есть взрывное горение. Нагар везде одинаковый.Думал тоже провод скинуть, но чёт не занялся этим делом..(

SkyJackeRR

09.10.2008, 12:50

детонация это и есть взрывное горение. Нагар везде одинаковый. Думал тоже провод скинуть, но чёт не занялся этим делом..(Не совсем. Они схожи по результату, но природа разная. Детонация эт несоответствие октанового числа степени сжатия. Да, принято её так же называть - взрывное горение. Хотя при детонации просто слишком большая скорость горения. ВГ же:

При движении прошня к ВМТ газы, удаленные от точки воспламенения,т.е. искры, нагреваются движущимся на них фронтом пламени. Сочетание увеличивающегося давления, встречного движения газов и фронта пламени с нагревом газов может привезти к объемному самовоспламенению остальной части рабочей смеси, что вызовет резкий скачок давления. Это явление по своим симптомам практически не отличается от детонации, однако, следует понимать, что оно имеет совершенно иную физическую природу. Исходя из этого если бы у тебя была детонация, то была бы во всех цилиндрах. А поскольку в одном, то видимо вызывается именно нарушением конструкции КС, и соответственно изменением/нарушением потоков завихрения смеси, что видимо препятствует эффективному охлаждению мест удаленных от свечи. Так что думаю так. Поскольку выбоина твоя увеличивает объем камеры, то и СЖ там будет несколько ниже. А стало быть при нормально работе остальных цилиндров, в этом её вообще быть не должно.

Жаль что не пробывал скидывать ВВ провод со свечи. Было б яснее. Не по поводу дефекта одной КС, а вообще есть ли детонация на остальных. Ну чтоб наверняка. Кста смесь не пробовал побогаче делать? И кста какое питание то двига? Так что имхо тебе или восстанавливать КС, иди думать над охлаждением смеси в цилиндре.

SkyJackeRR

09.10.2008, 22:10

Так что имхо тебе или восстанавливать КС, иди думать над охлаждением смеси в цилиндре.Блин, опечатался)) Сорри, или думать над охлаждением смеси в цилиндре. :blush:

Народ, кто нить еще торцевал себе ГБЦ...У меня стандартная голова, доброволец грит снимать с нее 1,5 мм чтоб не ошибиться! Умельцы, кто че скажет?

RealSystem

25.05.2009, 17:09

сомнительный доброволец, я бы такого не слушал. Башку фрезеруют только если она поведена и/или есть каверны сильные. И от глубины фрезерования зависит степень сжатия. Если снять необдуманно, то СС вырастет и даже 95го бенза будет недостаточно. Нужно смотреть таблицу допустимых глубин фрезерования для данной конфигурации мотора. Искать в гугле по словам "Сингуринди, подготовка к соревнованиям".

1.5 тож кажецо многовато... 1 мм фрезили , но и то что б степень сжатия увеличить.. а тебе зачем? кривая?

делаю гбц себе, вот читаю форумы всякие статейки)) в универе у преподов спрашивал... увеличение сж прямопропорционально кпд двигателя, вот и думаю немного увеличить сж, смотрел в таблице, снимая 1.5 мм получается сж 9.9! вот думаю что этого достаточно, считая что верхний предел для аи-92 где-т 11

RealSystem

25.05.2009, 18:13

не забудь при сборке после фрезерования пластилином проверить зазор поршень/клапан :) а то веселье начнется :)

Roman21063

25.05.2009, 20:24

........ считая что верхний предел для аи-92 где-т 11врядли это для классики, потому как форма камеры сгорания оставляет желать лучшего и с завода с\ж 8,5 увеличение даже до 9,9 ведет с смене бенза на аи-95

бензин дешевеет) мона теперь и на 95 покататься)

а через полгода подоражает, ты проставку ставить будешь?)

ДВЕ прокладки решат вопрос в этом случае, по теме - снимай милиметр!!!!

Powered by vBulletin® Version 4.2.0 Copyright © 2017 vBulletin Solutions, Inc. All rights reserved. Перевод: zCarot Copyright © 2002 - 2017 / АвтоСаратов | autosaratov.ru

www.autosaratov.ru

Статьи о тюнинге - головка блока

| Реклама от GOOGLE | ||

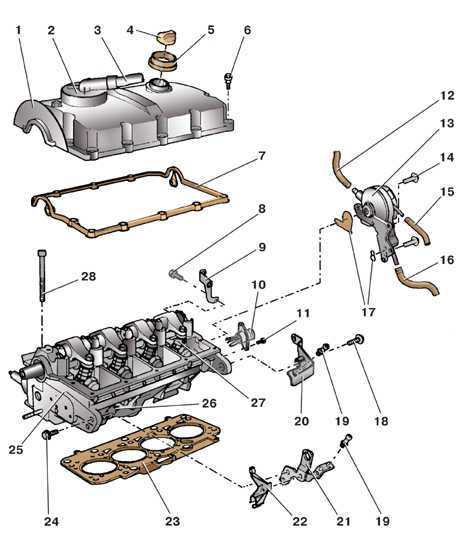

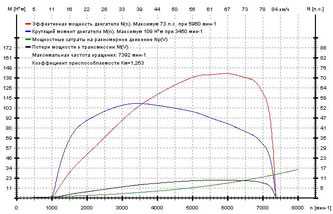

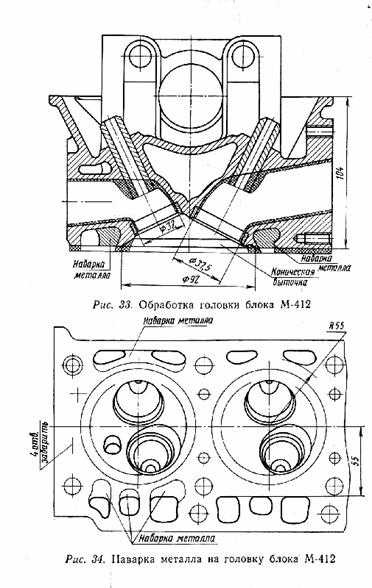

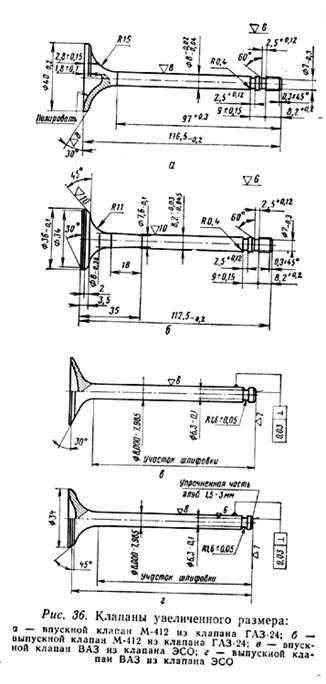

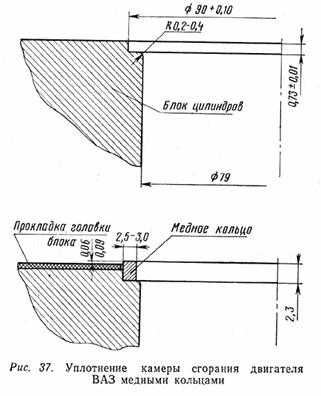

| КОНСТРУКЦИЯ И ПОДГОТОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ Головка блока цилиндров двигателя вместе с цилиндром образует надпоршневую полость, в которой осуществляются все тепловые процессы рабочего цикла. Сложность конструкции головки цилиндров обусловлена множеством функций, которые она выполняет, а также рядом требований, предъявляемых к ней: обеспечение формы камеры сгорания, способствующей улучшению процесса сгорания для достижения максимальных значений среднего эффективного давления; достаточная жесткость и прочность; возможность размещения распределительного вала; плавность переходов и равномерность толщин стенок для увеличения надежности при действии механических и тепловых нагрузок; обеспечение минимального сопротивления во впускном и выпускном трактах; обеспечение равномерной циркуляции охлаждающей жидкости при более интенсивном охлаждении наиболее горячих стенок вокруг выпускного канала; возможность размещения впускного и выпускного патрубков и другого вспомогательного оборудования. Головка цилиндров двигателя М-412 выполнена из алюминиевого сплава АЛ-4 с твердостью не менее НВ 75. Хорошая теплопроводность алюминиевого сплава предопределяет возможность форсировки двигателя, связанной с повышением тепловой напряженности головки цилиндров и оборудования, размещенного на ней. Спортсменам, выполнившим спортивный разряд и дошедшим до финиша нескольких соревнований за счет надежности стандартного двигателя, пора задуматься о повышении динамики автомобиля и повышении его максимальной скорости. Первое мероприятие в этом направлении всем хорошо известно - это повышение степени сжатия путем фрезерования плоскости разъема головки цилиндров за счет уменьшения объема камеры сгорания. Зависимость степени сжатия двигателя ВАЗ-21011 от глубины фрезерования головки блока Глубина фрезерования,мм 0,2 0,5 0,8 1,0 1,2 1,5 1,8 2,0 2,5 2,9 Степень сжатия 9,0 9,2 9,4 9,5 9,8 9,9 10,2 10,4 11,0 11,5Завод ВАЗ выпустил головки блока с тремя маркировками, отлитыми с левой стороны над плоскостью разъема. Головки с маркировкой 2101-1003015 и 21011-1003015-10 (унифицированная головка, устанавливаемая в настоящее время на двигатели всех моделей) имеют одинаковый объем камеры сгорания- 32 см3. Головка блока с маркировкой 21011-1003015 устанавливалась до середины 1976 г. только на двигатели ВАЗ-21011. Это следует учитывать при комплектации деталей для сборки двигателя. У двигателя ВАЗ-2106 поршень не доходит до верхней плоскости блока 1,9 мм (у ВАЗ 21011-0,1 мм), поэтому в табл. 30 приведены значения степени сжатия в зависимости от глубины фрезерования не только головки блока, но и самого блока или головки и блока вместе. Фрезерование головки блока более чем на 3 мм опасно с точки зрения вскрытия водяных каналов. Обе таблицы составлены с учетом заводской комплектации в настоящее время, т. е. имеется в виду установка унифицированной головки на все двигатели. Поршни в двигателях ВАЗ-21011 имеют плоское днище, а поршни ВАЗ-2106-с проточкой на днище (объем этой проточки 1,7 см3). Лучше всего фрезеровать полностью разобранную головку цилиндров, т. е. без всасывающего и выхлопного патрубков, бензонасоса, распределительного вала и всей системы газораспределения, но с закрепленной крышкой шестерни привода распределительного вала (М-412). Фрезеровать желательно на вертикально-фрезерном станке фрезой, которая всю плоскость головки по ширине может пройти за один проход. Впрочем, годится любая другая технология фрезерования при условии, что чистота обработки плоскости головки будет не хуже производимой заводом-изготовителем. Как правило, опытный фрезеровщик проходит плоскость головки 2 или 3 раза независимо от выбранной глубины фрезерования. Делается это во избежание ошибок, которые потом трудно исправить. После закрепления головки на станке проверяется правильность ее установки по уровню. Первый проход- проверочный - осуществляется на меньшую глубину, чем предполагаемая для выбранной степени сжатия. Если после первого прохода высота головки цилиндров по всему периметру одинакова (исходный размер стандартной головки-108,5 мм), то можно уверенно производить окончательную обработку. После фрезерования снимаются заусенцы и головка тщательно очищается от стружки. Желающим произвести подготовку головки блока цилиндров по программе максимум, однако, рано думать о сборке головки и постановке ее на двигатель. Надо на расточном станке произвести тонкую и сложную работу по расточке седел для клапанов увеличенного диаметра (рис. 33, 34, 35). Улучшение условий наполнения цилиндров горючей смесью и очистки их от продуктов сгорания, осуществляемое за счет постановки увеличенных клапанов (рис. 36), дает прибавку в мощности на 5 л. с., как было специально замерено на испытательном стенде Центрального института топливной аппаратуры на стандартном двигателе М-412. Алюминиевые головки цилиндров всех автомобильных двигателей изготавливаются со вставными седлами под клапаны из высокопрочного жаростойкого чугуна, имеющего высокий коэффициент расширения. Чтобы плотно и надежно посадить вставные седла в головку, ее нагревают примерно до 170-220° С, а седла охлаждают до температуры сухого льда -80° С. На двигателях ГАЗ после такой сборки седла еще обвальцовывают путем уплотнения вокруг них материала головки. Это необходимо делать, потому что наиболее горячим местом головки является перемычка между гнездами седел клапанов, нагревающаяся до температуры выше +200° С. Так как механическая прочность алюминиевых сплавов при нагреве снижается, то плохая посадка вставного седла может привести не только к потере герметичности, но и к выходу из строя всей головки. Проточить седла клапанов под нужный размер проще, если они отделены от головки цилиндров. Но как после этого снова надежно запрессовать седла в головку, если уже нарушены посадочные места при выпрессовке? Поэтому и рекомендуется расточка седел непосредственно в головке блока, хотя для этого потребуются специальные победитовые резцы и приспособления, позволяющие растачивать седло соосно направляющей втулке клапанов. Одновременно фаска седла всасывающего клапана делается под углом 30° вместо 45°. Для тех же целей, т. е. для улучшения наполнения цилиндров и создания минимального сопротивления выхлопным газам, производится обработка всасывающего и выхлопного каналов головки цилиндров, а также соответствующих патрубков. Самого материала головки при этом снимать много не приходится, так как каналы кроме приливов для запрессовки направляющих втулок клапанов имеют достаточное проходное сечение. Практика показала, что укороченные направляющие втулки вполне работоспособны (не наблюдалось повышенного износа по внутреннему диаметру, как предполагалось ранее), а каналы головки цилиндров приобретают хорошую геометрическую форму. Выступающие в каналы части направляющих втулок срезаются на сверлильном станке сверлом диаметром 22-25 мм на малых оборотах со стороны седла клапана. Доводка чистоты клапанов головки делается набором шарошек, а затем наждачной лентой, закрепленной в патрон электродрели. Аналогично производятся работы с всасывающим и выхлопным патрубками. Следует особо отметить, что значительные потери в мощностных показателях двигателя появляются при неточной стыковке каналов головки с соответствующими патрубками. При обработке каналов головки на это сразу надо обратить внимание, подогнать по месту все прокладки и ликвидировать уступы за счет подгонки патрубков, не трогая подготовленные каналы головки. До сих пор речь шла о комплексе работ по подготовке головки цилиндров для стандартного двигателя. Все эти работы остаются необходимыми и при подготовке головки цилиндров для двигателя с увеличенным рабочим объемом, но появляется необходимость дополнительных обработок и меняется их порядок. После установки гильз цилиндров и поршней диаметром 92 мм стандартная головка М-412 может быть использована лишь с частично заваренными водяными каналами вокруг камеры сгорания во избежание нарушения герметичности и прорывов газов в систему охлаждения. Уменьшение сечения каналов охлаждающей системы в этом случае не имеет значения, так как интенсивность циркуляции охлаждающей жидкости по-прежнему будет лимитироваться проходным сечением отверстий прокладки головки цилиндров. Конструктивно вновь наваренный материал головки оказывается напротив торцов гильз цилиндров и является поэтому опорной поверхностью при зажатии головки цилиндров на блоке. Это обстоятельство обусловливает значительные напряжения в сварочном шве и предъявляет особые требования к качеству дополнительной наварки в местах соединения с основным материалом головки. Горький опыт испорченных головок цилиндров и выхода из строя двигателей в ряде случаев из-за откалывания наваренного алюминия помог отработать следующую технологию. Сначала фрезеруется плоскость головки на 2-2,5мм, затем провариваются водяные каналы, а после этого проводится уже окончательное фрезерование до глубины 3-5 мм в зависимости, от выбранной степени сжатия. В связи с использованием поршней с плоским днищем зависимость степени сжатия от глубины фрезерования для двигателя с рабочим объемом 1870 см3 меняется по сравнению со стандартным двигателем следующим образом : Глубина фрезерования, мм 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 Степень сжатия 8,81 9,18 9,38 9,66 10,1 10,6 10,8 11,5 Для обеспечения свободного прохождения поршнем ВМТ в каждой из четырех камер сгорания головки делается коническая выточка с наружным диаметром 92 мм (см. рис. 33). Сделать эту выточку полностью на фрезерном или расточном станке нельзя, так как на ее пути лежит седло всасывающего клапана. Поэтому на станке выбирается металл до тех пор, пока фреза или резец не приблизится к седлу. Остальную работу приходится делать вручную шарошкой. Когда работа подходит к концу, головку надо примерить на собранный блок цилиндров. При этом головка блока, конечно, без всякого оборудования ставится без прокладки и в середине слегка поджимается двумя гайками. Задача первой примерки - добиться свободного вращения коленчатого вала без следов столкновения поршней с головкой в местах конусной проточки. Чтобы следы столкновения, если они будут, стали более заметны, края днища поршня можно смазать тонким слоем нигрола или гипоидной смазки. При этой же примерке проверяется правильность расположения и глубины выборки на днище поршня. Если она произведена неправильно, на выборке в поршне остается след столкновения с седлом всасывающего клапана. Тогда выборку надо углубить или сместить в сторону. Как правило, ликвидация всех мест столкновений поршня с головкой сводится к выборке металла в районе седла всасывающего клапана и некоторого углубления за этим седлом. Дело это трудоемкое, требует терпения и аккуратности. Обычно такая подгонка заканчивается после примерки головки цилиндров 10-12 раз. Следующая примерка делается по такой же методике, но в головку предварительно ставят уже всасывающие и выхлопные клапаны. Задача такой примерки (опять без прокладки головки) - проверить, не упирается ли поршень своей выборкой во всасывающий клапан в закрытом состоянии. Если упирается, требуется доработка выборки в поршне; если нет - можно браться за окончательную работу над поверхностью и объемом камеры сгорания. Считаем само собой разумеющимся, что до Постановки клапанов в головку они помечены по номерам цилиндров, добросовестно притерты пастой и проверены обычными методами на герметичность. Головку цилиндров с собранными клапанами проверяют на величину объема камеры сгорания, точнее, на величину объема сегментной полости, часть которой является камерой сгорания (свеча ввернута). Для точного замера объема используется пластинка размером 25 Х 25 см, толщиной 3-4 мм из оргстекла. В пластинке делаются два отверстия диаметром 4 мм. Одно для заливки воды, другое для выхода воздуха. Пластинка смазывается тонким слоем солидола и плотно прижимается к плоскости головки. Такой замер объема исключает ошибки из-за случайного перелива воды. В связи с доработкой конусной выточки вручную неизбежно появится разница в объемах камеры сгорания (будем пока так называть для простоты изложения объем сегментной полости), иногда до 3-5 см3. Подгонка камеры сгорания по объему производится за счет выборки в местах технологических выступов материала головки - между седлами клапанов и вблизи отверстия под свечу. Эту работу можно считать оконченной лишь в том случае, если разница в объемах не превышает 0,5-1 см3. Теперь можно слегка "пошкурить" поверхность камеры сгорания для ликвидации оставшихся рисок - потенциальных центров детонационного горения смеси и мест отложения нагара. Перед окончательной сборкой двигателя можно рекомендовать полировку поверхности камеры сгорания и днища поршня. Головка промывается бензином, затем водой из шланга под напором и продувается сжатым воздухом. Чтобы не появилась ржавчина на стержнях, тарелках и седлах клапанов, эти места поливаются моторным маслом из тонкой масленки. Дальнейшая сборка головки сводится к установке в нее рокерных валиков с коромыслами, распределительного вала, наконечников клапанов и регулировке (предварительной) зазоров между клапаном и наконечником в пределах 0,2-0,25 мм. Третья, окончательная примерка производится после подготовки шестерни привода распределительного вала со сдвинутым по фазе отверстием под штифт. После фрезерования головки цилиндров ось вращения кулачкового вала располагается на величину фрезеровки ближе к оси коленчатого вала. Из-за изменения межосевого расстояния между валами обе ветви цепи привода распределительного вала ослабнут, если предположить, что метка шкива коленчатого вала и метка распределительного вала находятся в положении, соответствующем ВМТ первого поршня. Представим себе, что из этого статического положения начинает работать двигатель, т. е. начинает вращаться коленчатый вал. Слабина ведомой ветви цепи компенсируется дополнительной натяжкой промежуточной шестерни, а за счет слабины ведущей ветви распределительный вал начнет отставать на некоторый угол от своего нормального положения (когда метка стоит напротив прилива в головке). Чем больше глубина фрезерования головки, тем на больший угол распределительный вал будет отставать . Глубина фрезерования, мм 0,5 0,8 1,0 1,2 1,4 1,6 2,0 3,0 4,0 5,0 Угол отставания распределительного вала 0,53 0,83 1,1 1,3 1,6 1,7 2,1 3,2 4,3 5,4Компенсировать угол отставания можно поворотом шестерни относительно переднего фланца распределительного вала на тот же угол против часовой стрелки. Но как закрепить теперь шестерню, если не совпадают на этот угол отверстия под крепежные болты и под штифт? Смещение ближайшего отверстия под крепежный болт (в направлении по часовой стрелке) от штифтового отверстия составляет 45°. Рассверливаем его до диаметра 8 мм. под штифт. На фланце распределительного вала все остается на своих местах. Переставляя шестерню на распределительном валу так, чтобы штифт попал в новое отверстие, получаем смещение на 45°, а фактически, передвигая цепь на 4 зуба (по 10°), получаем смещение на 5°. Этого достаточно, так как фрезерование для двигателя М-412 производится обычно на глубину 3,5-5 мм, и при смещении шестерни на 5° метка распределительного вала не выходит за пределы прилива на головке. Следствием нового способа при постановке шестерни на вал является совпадение лишь одного из четырех крепежных отверстий (бывшее штифтовое). Остальные три сверлятся нужным диаметром. Таким образом, одна такая шестерня "обслуживает" все головки и все распределительные валы. Новое штифтовое отверстие на шестерне лучше сразу пометить каким-либо способом, например, выбить рядом цифру 5 (смещение на 5°), чтобы в дальнейшем при сборке двигателя не создавать себе лишних "поисковых" проблем. Теперь имеется все необходимое для третьей, окончательной: примерки собранной головки цилиндров на блоке. Задача этой примерки, так же как и предыдущей, проверить, не происходит ли "встреча" всасывающего клапана и поршня, но уже в динамике с присоединенной шестерней распределительного вала и цепью. Если двигатель проворачивается свободно без прокладки головки, то можно гарантировать безаварийную работу его после постановки прокладки. Прокладку головки блока для двигателя увеличенного литража изготавливают, используя прокладку серийного двигателя, так как опыт использования медных прокладок различной толщины (от 0,2 до 2 мм), а также составных прокладок положительных результатов не дал. В стандартной прокладке, на специальном приспособлении вырубаются отверстия диаметром 94 мм. Для металлических колец лучше брать листовую нержавеющую сталь толщиной 0,35-0,4 мм, предварительно отожженную в вакуумной среде. Окантовка отверстий прокладки головки производится на вальцовочном станке. Для двигателей ВАЗ, особенно форсированных до степени сжатия 11,0-11,5, хорошо зарекомендовала себя комбинированная прокладка головки блока, состоящая из колец отожженной красной меди, которые уплотняют камеру сгорания, и стандартной прокладки для уплотнения соединений по системе охлаждения и смазки | ||

avtostatyi.ucoz.ru

Сложный ремонт головки блока - Моторный Центр на Федосеенко

В предыдущих материалах (см. «АБС» за апрель и май 1998 г.) речь шла о ремонте головок блока, который под силу обычным мастерским и просто автовладельцам, имеющим необходимый инструмент и навыки. Однако, возможные неисправности не исчерпываются теми, что были рассмотрены. В эксплуатации встречаются и более сложные дефекты, для устранения которых требуется специализированное станочное оборудование.

Сразу оговоримся: далеко не все сложные дефекты и поломки стоит устранять, зачастую легче и дешевле просто заменить головку. Такое положение типично для отечественных моторов, запчасти которых доступны и относительно недороги. Другое дело иномарки, где иной раз ремонт - вообще единственный выход, особенно для старых моделей. Но важно добиваться, чтобы в результате ремонта не снизилась надежность двигателя, в противном случае восстановление не оправдает возлагавшиеся на него надежды.

Из более частых сложных дефектов следует отметить повреждения седел клапанов, которые уже нельзя исправить простой обработкой фасок. Например, если седло треснуло или даже выкрошилось по частям после поломки клапана и разрушения поршня. Примерно к тем же последствиям приводит ослабление посадки седла из-за сильного перегрева двигателя. Во всех подобных случаях не обойтись без станочной расточки гнезда под посадку нового седла. Ознакомиться с современными технологиями обработки сёдел и клапанов можно прямо сейчас!

Такую работу выполняют на координатно-расточном станке. Одно из основных требований при этом - обеспечение соосности растачиваемой цилиндрической поверхности и отверстия в направляющей втулке с предельным отклонением 0,05 мм. Этого можно добиться при помощи рычажного индикатора, закрепляемого на резцедержателе шпинделя станка, и направляющего стержня-пилота, устанавливаемого во втулку с малым (примерно 0,01 мм) зазором. После выверки следует расточка «как чисто» и по диаметру, и по торцу гнезда.

Фирмы, специализирующиеся на производстве оборудования для ремонта двигателей (Sunnen, Mira, Kwik-Way, Serdi и др.), выпускают станки для комплексного ремонта головки блока. Такие станки нередко имеют автоматическую или полуавтоматическую настройку - взаимную выверку положения головки и режущего инструмента, а также оснастку для многих других работ с головкой (включая замену втулок). К сожалению, из-за высокой стоимости это оборудование у нас пока не распространено.

Существуют и относительно недорогие ручные приспособления для расточки гнезд под седла. В небольших мастерских они подчас могут заменить расточной станок, хоть и уступают ему в точности. Но для ответственных работ нужна станочная обработка, поскольку она надежнее.

После растачивания гнезда под седло точно измеряют его диаметр нутромером, а также определяют глубину гнезда, чтобы изготовить новое седло. Заготовкой может послужить старый распределительный и даже коленчатый вал, но для некоторых двигателей в запасные части поставляются седла уже увеличенного наружного диаметра. Тогда, растачивая гнездо, надо точно выдержать необходимый диаметр. Иногда удается найти заготовку для седел из чугунной трубы нужного диаметра, но здесь важно не ошибиться в материале. Некоторые фирмы, выпускающие станочное оборудование, делают такие заготовки в товар.

Изготовить новое седло можно без больших трудностей на универсальном токарном станке. Диаметр седла выдерживают таким, чтобы натяг в гнезде получился 0,08-0,10 мм для алюминиевых головок и 0,06-0,08 мм для чугунных. По высоте седло должно получиться заподлицо с поверхностью камеры сгорания. На детали делают небольшую заходную фаску под углом 5-10°, а с противоположной стороны - под 45° для зачеканивания седла после установки. Если ее готовят для алюминиевой головки, то посередине стоит сделать небольшую канавку - она будет препятствовать выпадению седла из-за выдавливания в нее мягкого материала гнезда. В седле для чугунной головки такая канавка не нужна.

Чтобы установить седло, делают оправку для его центрирования с направляющей втулкой. Это исключает перекосы при запрессовке. Непосредственно перед установкой надо создать максимальную разность температур соединяемых деталей, чтобы уменьшить или вовсе исключить натяг. «В холодную» забивать седло нельзя, от запланирован- ного натяга вряд ли останется больше 0,03 мм. Головку нагревают до 120-150°С аналогично тому, как это делалось при установке направляющих втулок (см. «АБС» за май 1998 г.). А вот седло надо охладить в жидком азоте до температуры -140°С. В крайнем случае для охлаждения можно воспользоваться твердой («сухой лед») углекислотой. Охлаждают седло вместе с оправкой, иначе оно быстро нагреется еще до запрессовки, или того хуже - покроется льдом и инеем.

При запрессовке быстро переносят седло от охладителя к головке и ударяют молотком по оправке. Если натяг и режимы нагрева-охлаждения выбраны правильно, то достаточно одного резкого удара. Для надежной посадки в алюминиевой головке седло еще и зачеканивают по кругу при помощи небольшого зубила. В чугунной головке сделать это тоже полезно, но необязательно, поскольку коэффициенты расширения сопрягаемых металлов практически одинаковы. Завершают ремонт формированием нужного профиля седла и, если это необходимо, притиркой клапана. В головках блока с цилиндрическими толкателями («стаканами») встречается износ гнезд толкателей, а иногда (например, при обрыве ремня и деформации клапанов) и повреждение их. Такие дефекты устраняют, устанавливая в гнезда ремонтные втулки, которые делают из бронзы или силумина (сплава алюминия с кремнием).

При растачивании поврежденного гнезда обеспечивают его соосность с направляющей втулкой, как и при замене седла. Перекос осей толкателя и клапана из-за некачественного ремонта приведет к быстрому износу деталей. Диаметр посадочного гнезда под втулку должен быть таким, чтобы стенки втулки имели толщину примерно 1,5 мм, а натяг в гнезде - около 0,03 мм.

Способ установки втулки зависит от ее материала. Бронзовую втулку запрессовывают ударом через оправку, предварительно нагрев головку до 120-150°С. Для алюминиевой втулки это не годится: если натяг в процессе запрессовки уменьшится до нуля, втулку может «прихватить», после чего ее придется растачивать и начинать все заново. Поэтому алюминиевую втулку перед запрессовкой надо обязательно охладить вместе с оправкой. Отверстие в запрессованной втулке окончательно растачивают под размер толкателя с зазором в соединении 0,03-0,05 мм.

Аналогично ремонтируют поврежденные гнезда крышек форкамер в головках дизельных двигателей, с той лишь разницей, что на последней операции дают натяг 0,03-0,05 мм по большему диаметру крышки и зазор до 0,02 мм по меньшему.

Еще одна достаточно типичная неприятность связана с подшипниками распределительного вала. Большой износ или задиры в отверстиях подшипников (постелях) вынуждают их ремонтировать, в противном случае головка подлежит замене.

Технология ремонта головки блока зависит от конструкции головки и степени повреждений. Встречаются несколько основных типов подшипников:

- неразъемные в виде втулок, запрессованных в отверстия головки;

- образованные растачиванием отверстий в отъемном корпусе;

- разъемные с крышками, плоскость разъема которых совпадает с осью вращения;

- неразъемные, образованные растачиванием отверстий непосредственно в головке блока.

Первый тип (втулки) применяется в чугунных головках двигателей прошлых лет выпуска (Ford, Opel и др.). Ремонт несложен - достаточно заменить (перепрессовать) втулки, используя соответствующие оправки. Хуже, если какая-то втулка провернулась в отверстии и оно изношено. В этом случае надо расточить поврежденное отверстие строго соосно остальным, увеличив его диаметр на 2,5-3 мм. Далее следует выточить стальную ремонтную втулку и запрессовать ее с натягом 0,03-0,05 мм (внутренний диаметр втулки перед запрессовкой должен быть на 0,01-0,02 мм больше остальных отверстий постелей). Альтернативный способ - установка новой рабочей втулки на клею типа «холодной сварки» - возможен только при незначительном износе постели (не более 0,02-0,03 мм).

При отъемном корпусе (например, на «классических» двигателях ВАЗ и некоторых иномарках) лучше не заниматься постановкой ремонтных втулок, а просто заменить корпус. Это всегда дешевле, чем ремонт.

Сложнее обстоит дело с двумя другими типами подшипников. Прежде всего рассмотрим, какое оборудование для этого надо иметь. Для расточки постелей используют как специализированные, так и универсальные расточные станки. Специализированные у нас большая редкость, а вот универсальные есть на многих про- мышленных предприятиях.

Речь в первую очередь идет о горизонтально-расточных станках с большим ходом резца, позволяющим обработать отверстия во всех подшипниках «за один установ». Но это не единственное требование. При растачивании без дополнительной опоры резца возможны его вибрации и ухудшение качества поверхности подшипников, особенно удаленных от шпинделя станка. Поэтому наилучшие результаты дает расточка с подвижным центром или люнетом.

Другое решение - специальная борштанга с числом резцов, равным числу подшипников, при этом каждый резец настраивают на нужный размер отверстия. Борштанга имеет две опоры (по обоим торцам головки). Последний вариант особенно хорош при различном диаметре подшипников.

Можно использовать и координатно-расточные станки, однако здесь есть определенная проблема. Ход резца на этих станках относительно небольшой и расточить все отверстия «за один установ» нельзя. Приходится разворачивать головку после обработки половины отверстий, а затем растачивать остальные. Такая технология требует дополнительного времени на тщательную выверку положения головки после ее поворота.

Растачивание следует выполнять с наименьшим съемом металла (припуском) и минимальной продольной подачей резца, иначе поверхность подшипников окажется грубой и, возможно, с отклонениями от цилиндричности. А если в мягкую поверхность подшипников внедрены твердые частицы (продукты износа и расплавления опорных шеек распределительного вала), то необходимо использовать алмазные или эльборовые резцы.

После растачивания рабочие поверхности подшипников могут иметь сравнительно большую шероховатость, поэтому желательно загладить их хонингованием. Применение хонинговальных головок с жесткой подачей абразивных брусков позволяет добиться очень высокой чистоты и точности обработки. К сожалению, такое оборудование широко используют при ремонте подшипников только за рубежом. У нас этих станков пока нет, хотя не исключено, что они появятся в ближайшем будущем. В некоторых ремонтных мастерских уже можно встретить инструмент для хонингования постелей с ручным приводом.

Но какое бы оборудование ни применялось, ремонт головки начинают с подготовительных операций. У подшипников с отъемными крышками прежде всего определяют износ отверстий, измерив их нутромером. Затем обрабатывают плоскости разъема подшипников. При небольшом износе можно ограничиться крышками, сняв с их плоскости разъема слой металла чуть больше величины износа. При серьезном износе снимают металл и на самой головке. Эти операции обычно выполняют на вертикально-фрезерном станке, обеспечивая параллельность исходной и обработанной поверхностей, а также одинаковый съем металла во всех местах.

После затягивания болтов крышек отверстия подшипников приобретают эллипсную форму с припуском на обработку, что позволяет растачивать или хонинговать их в номинальный размер. Следует иметь в виду, что после такого ремонта ось распределительного вала уходит вниз примерно на половину величины припуска. Иногда это бывает критичным: например, у двигателя с гидротолкателями может не хватить хода плунжеров, в приводе коромыслами клапаны могут зависнуть в открытом положении, а с цилиндрическими толкателями - наоборот, толкатели не выберут зазоры. Поэтому перед сборкой надо проверить весь механизм, смонтировав его предварительно: не исключено, что потребуется слегка укоротить клапаны, подрезав их торцы, или заглубить их, обработав седла.

В некоторых случаях износ отверстий оказывается настолько велик, что восстановить их номинальные размеры уже нельзя. Обычно такой износ возникает на одной, реже на двух постелях вследствие масляного голодания. Существует несколько способов борьбы с такими дефектами.

Первый - это установка специальных вкладышей. Пострадавший подшипник растачивают соосно остальным в размер, превышающий номинальный примерно на 3 мм. Далее из силумина вытачивают тонкостенную втулку, наружный диаметр которой на 0,3-0,5 мм больше расточенной постели, а внутренний - на 0,2-0,5 мм меньше ее номинального диаметра. Втулку аккуратно разрезают так, чтобы из одной ее половин получился вкладыш. Его вручную обрабатывают по месту, добиваясь, чтобы выступание за край разъема постели в головке составило 0,01-0.03 мм. Затем подыскивают другую крышку подшипника (к примеру, от какой-то некондиционной головки) и подрезают ее плоскость разъема. В крайнем случае придется изготавливать новую крышку из силумина. Перед расточкой на постель наносят клей типа «холодной сварки», предварительно обезжирив поверхности постели и вкладыша, а затем притягивают крышку болтами. После полимеризации клея расточку выполняют так, как описано выше.

Бывают случаи, когда все постели сохранили номинальный размер и лишь одна из них сильно повреждена. Тут можно обойтись и без специального станочного оборудования для расточки или хонингования, правда, с некоторым ухудшением качества обработки. Придется сделать стальную борштангу с шлифованной наружной поверхностью, диаметр которой меньше номинального диаметра отверстий приблизительно на 0,01 мм. Длина борштанги должна быть такой, чтобы обеспечить ее опору одновременно на три неповрежденных подшипника. Там, где находится ремонтируемая постель, борштангу делают тоньше и выполняют в ней поперечные сверления с резьбой для крепления и регулировки эльборового резца. На торце борштанги нужно иметь шлицы для ее вращения.

Технология работы нехитрая. Опорные подшипники смазывают маслом, затягивают их крышки и вращают борштангу вручную с одновременной продольной подачей. После каждого прохода следует проверять полученный размер и регулировать положение резца на увеличение диаметра до выхода на номинальный размер.

Описанные способы ремонта постелей хорошо зарекомендовали себя на практике. Даже при расточке вруч-ную борштангой не наблю- дается сколько-нибудь заметного снижения надежности двигателя, если все сделано правильно и аккуратно.?

www.motornn.ru

Специализированный моторный центр. Ремонт головки блока ч. 2

В предыдущем номере нашего журнала (АБС № 4) был рассмотрен подготовительный этап нашей задачи. В результате головка блока снята с двигателя и разобрана, а все ее детали, входящие в газораспределительный механизм, проконтролированы. Теперь можно перейти непосредственно к восстановительным операциям.

Исходим из того, что трещин в теле головки нет (при нормальной эксплуатации это большая редкость, соответственно и разговор о них будет позже). А вот клапанные седла почти всегда имеют износы, да еще с подгоранием. Тем не менее начинать с них нельзя. Технологической базой для обработки седел служат направляющие втулки клапанов, поэтому их восстанавливают первыми. Концентричность седел и втулок может быть обеспечена лишь при том условии, что геометрия направляющих отверстий в полном порядке.

Бывает, правда, что и после долгой работы эти отверстия остаются почти неизношенными, но такое встречается редко, в основном в тех случаях, когда втулки сделаны из твердых материалов (специальная сталь, отбеленный чугун, металлокерамика). Обычный чугун и бронза изнашиваются достаточно интенсивно.

Втулки из сравнительно мягких материалов можно ремонтировать, для этого существует специальный инструмент. Он выпускается фирмами Sunnen и Neway и уже продается в России. Принцип действия такого инструмента заключается в прокатывании роликом рабочей поверхности отверстия. В результате там образуется спиральная канавка, у краев которой пластичный металл поднимается вверх. После калибровки отверстия разверткой нужного диаметра удается восстановить номинальный зазор между стержнем клапана и втулкой.

Очевидные достоинства способа - доступность и невысокая цена инструмента (50-190 долл.). Но недостатков больше. Удается отремонтировать только втулки с относительно небольшим износом (не более 0,1 мм). Спиральная канавка несколько улучшает смазку стержня клапана, но одновременно уменьшает рабочую поверхность втулки. Это значит, что давление стержня на единицу опорной площади возрастает и отремонтированная втулка изнашивается примерно в два раза быстрее по сравнению с новой. Таким образом, основным способом ремонта узла все-таки остается замена втулок.

Технология выпрессовки старых втулок может быть разной, но чаще всего применяют ударный способ. Со стороны седла на втулку устанавливают латунную или бронзовую оправку, по которой наносят удары молотком. Чтобы не повредить посадочное гнездо в головке, оправка должна быть ступенчатой: по меньшему диаметру она с небольшим зазором заходит во втулку на глубину 30-40 мм, а больший диаметр должен свободно проходить через гнездо. Для этой работы удобен пневмомолоток, поскольку он обеспечивает дозированную силу ударов.

Втулки из бронзы не создают больших проблем при выпрессовке, обычно они устанавливаются в головку с небольшим натягом.

При выпрессовке «твердых» втулок головку желательно подогреть до 1500, чтобы несколько уменьшить натяг (у материала втулки коэффициент линейного расширения меньше, чем у алюминиевого сплава головки блока). Нагревать головку лучше в электропечи, но в условиях малой мастерской подойдет и бытовая электроплитка.

Иногда для выпрессовки втулок применяют винтовые приспособления. Они не получили широкого распространения из-за ограниченного усилия, хотя шансов повредить гнездо здесь меньше.

Если ни один из способов не позволяет выпрессовать втулку из-за слишком большого натяга в гнезде (такое случается), ее приходится высверливать. Эту работу следует выполнять на станке, обеспечивающем соосность сверла и отверстия втулки. Обычный сверлильный станок тут вполне подойдет, а вот при пользовании ручной электродрелью неизбежны перекосы и повреждение посадочного гнезда. Кстати, деталь лучше высверливать не полностью. Когда втулка становится тоньше, натяг в ее посадке уменьшается. При толщине стенки около 1 мм оставшуюся часть обычно удается выбить без особого труда.

Общее правило замены втулок на любых двигателях гласит: ни в коем случае нельзя запрессовывать новые детали без измерений фактического натяга. Особенно это касается отечественных двигателей, запчасти для которых нередко бывают просто бракованными. Но даже те, что успешно прошли технический контроль, тоже не отличаются стабильностью размеров. А еще случается приобрести втулки ремонтного размера под видом стандартных. Что произойдет, если пытаться их поставить, догадаться нетрудно. Поэтому надо точно измерить диаметры гнезда и новой втулки, чтобы определить натяг. Он должен быть в пределах 0,03-0,05 мм.

Если натяг недостаточен из-за того, что прослаблено гнездо, придется увеличивать его диаметр, чтобы установить втулку ремонтного размера. Эту работу также следует выполнять только на станке во избежание перекоса (увода) отверстия. Натяг для ремонтной втулки желательно иметь несколько больше, поскольку в старом гнезде материал на поверхности уже деформирован (нагартован), а в новом - нет, да и шероховатость поверхности здесь больше.

Перед запрессовкой надо обеспечить разность температур деталей: головку нагреть до 1500 С, а втулки охладить (например, в морозильной камере или с использованием сухого льда). Запрессовку выполняют быстро - пневмомолотком или двумя-тремя ударами обычного молотка по оправке. Если втулка имеет тонкий поясок для посадки маслосъемного колпачка (как у двигателей ВАЗ), то оправка не должна опираться на этот поясок ни с какой стороны, иначе втулка сломается.