Ваз 2106 длина кардана

ВАЗ 2106 | Карданные валы

|

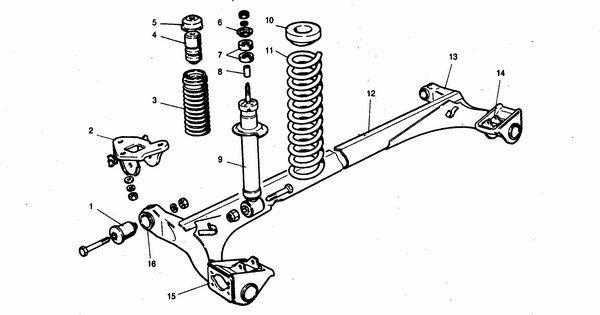

Рис. 3.75. Задний карданный вал: 1 – фланец; 2 – стопорное кольцо; 3 – крестовина; 4 – резиновая армированная манжета; 5 – игольчатый подшипник; 6 – скользящая вилка; 7 – заглушка; 8 – пресс–масленка; 9 – стальные разрезные кольца; 10 – войлочное кольцо; 11 – резиновое кольцо; 12 – обойма; 13 – труба карданного вала; 14 – вилка карданного шарнира; 15 – торцевые уплотнители подшипников |

Техническое обслуживание

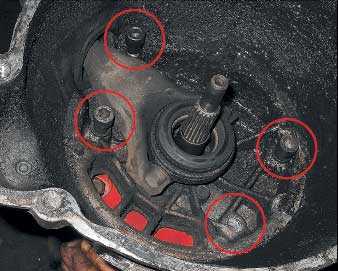

Периодически проверяйте затяжку болтов крепления фланцев карданных валов к фланцам раздаточной коробки и ведущей шестерни главной передачи переднего и заднего мостов. Проверяйте зазоры у шарниров и шлицевого соединения, смазывайте их в соответствии с указаниями таблицы смазывания.

Болты крепления фланцев затягивайте до отказа.

Для смазывания пользуйтесь шприцем со специальным наконечником. Этот наконечник надевается на шприц и входит в комплект инструмента водителя.

Вводить в шлицы излишнюю смазку не следует, так как она будет выбрасываться из шлицевого соединения, что приведет к преждевременному выходу из строя сальников и может выбить заглушку скользящей вилки. Никаких регулировок карданные валы не требуют.

Ремонт

Карданные валы балансируются динамически. Дисбаланс устраняйте приваркой пластин на концах вала. При индивидуальном методе ремонта пригодные к дальнейшей работе детали устанавливайте на прежние места, где они приработались. Такие детали перед снятием пометьте любым способом, не вызывающим их порчи (краской, кернением и т.д.).

Для ремонта снимите вал с автомобиля.

Разборка карданного вала

1. Отверните обойму 12 (см. рис. 3.75) сальникового уплотнения шлицевого соединения, предварительно выправив ее в местах кернения, и сдвиньте уплотнение в сторону трубы.|

Рис. 3.76. Замеp pадиального зазоpа шлицев каpданного вала |

2. Снимите при помощи отвертки стопорные кольца 2.

3. Выпрессуйте при помощи приспособления 71–2427 стаканы игольчатых подшипников из отверстий ушков вилок и отсоедините вилки кардана.

4. Очистите и промойте все детали карданного вала.

Оценка технического состояния деталей карданного вала

|

Рис. 3.77. Замеp биения тpубы каpданного вала |

2. Замените крестовину, если:

– диаметр шипов менее 16,26 мм;

– на шипах имеются продольные вмятины;

– шейки крестовины под манжету сильно изношены.

3. Замените сальники торцевых уплотнителей при износе или повреждении их рабочих кромок.

4. Замените игольчатые подшипники, если:

– подшипники качаются на шипах;

– потеряна или деформирована одна из игл.

5. Замените изношенные детали шпилевого соединения карданного вала, если радиальный зазор в шлицах превышает 1,3–1,5 мм.

6. Замените изношенные вилки, если диаметр отверстия под подшипник более 30,02 мм или размер между плоскостями ушков вилки превышает величину 60,1 мм.

7. Замените резиновое или войлочное кольцо при их износе или повреждении.

8. Замените обойму уплотнения шлицевого соединения, если внутренняя резьба обоймы сорвана.

9. При износе или поломке отдельных деталей вала замените вал, если нет возможности его балансировать. Допускается замена комплекта крестовины с подшипниками и сальниками в сборе без балансировки вала, если при этом не появляется вибрация.

Сборка карданного вала

1. Установите на шлицевой конец карданного вала обойму 12 (см. рис. 3.75), войлочное кольцо 10, резиновое кольцо 11 и кольца 9.Перед сборкой шлицевого соединения пропитайте смазкой войлочное кольцо 10 и смажьте шлицы.

2. Соберите шлицевое соединение так, чтобы вилки карданных шарниров находились в одной плоскости;

отклонение не более 5°. Для этого совместите метки (стрелки), сделанные перед разборкой.

3. Наверните обойму 12 до отказа и закерните в двух противоположных местах так, чтобы край обоймы немного загнулся в выточку скользящей вилки.

|

Рис. 3.78. Расположение пpесс-масленок пpи сбоpке каpданного вала (вид со стоpоны моста) |

5. Закрепите вилку с крестовиной в приспособление или тиски и запрессуйте в проушины стаканы игольчатых подшипников. При этом следите, чтобы не заворачивалась рабочая кромка сальников торцевых уплотнителей подшипников.

Установите в пазы стаканов стопорные кольца 2.

6. Соберите карданный шарнир противоположного конца вала вышеуказанным способом.

7. Смажьте перед сборкой шарниры смазкой Литол–24, для чего заполните смазкой каждый подшипник на 1/2 его объема.

8. После сборки проверьте:

– легкость перемещения вилок шарнира. Вилки должны перемещаться (без заедания) от руки;

– величину углового перемещения в шарнирах собранного карданного вала. Величина углового перемещения для одного шарнира не должна превышать 0,3 мм (номинальная величина 0,23 мм) на радиусе 35 мм под действием крутящего момента 98–117 Н·м (10–12 кгс·м).

При замене фланцев или вилок собранный вал отбалансируйте динамически. Допустимый после ремонта дисбаланс – не более 26 гс·см.

При ремонте карданных валов пользуйтесь данными табл. 3.6.automn.ru

Расчет карданного вала ВАЗ 2106

Министерство образования Российской Федерации

Федеральное агентство по образованию

Иркутский государственный технический университет

Кафедра Автомобильного транспортаДопускаю к защите

Руководитель А.В. БойкоРасчет карданного вала ВАЗ 2106

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

КРиПСИ

1.007.00.00.ПЗВыполнил студент группы АС-07_1 Горащенко Ю.В.

Нормоконтролер Бойко А.В.

Курсовой проект защищен

с оценкойИркутск 2010

Оглавление

1. Расчет карданной передачи. 2

1.1. Карданная передача. 2

1.2. Исходные данные: 2

1.3. Расчет. 2

1.3. Расчет крестовины карданной передачи. 2

1.4. Расчет вилки шарнира карданной передачи. 2

1.5. Расчет шлицевого соединения карданной передачи. 2

2. Заключение. 2

1. Расчет карданной передачи.

1.1. Карданная передача

Карданная передача служит для передачи крутящего момента между валами оси, которые лежат не на одной прямой, а пересекаются.

Требования, предъявляемые к карданным передачам:

1) Обеспечение синхронных связей угловых скоростей вращения ведущего и ведомого звеньев.

2) Критическая частота вращения в процессе эксплуатации должна превышать максимально возможные значения.

3) Надежная передача крутящего момента во всем диапазоне режимов работы двигателя.

4) Работа карданной передачи не должна сопровождаться шумом, вибрацией, резонансными явлениями.

5) На всех режимах работы карданная передача должна иметь высокий КПД.

1.2. Исходные данные:

Тип автомобиля – легковой;

Максимальный крутящий момент Ме max= 121,6 Н*м ; nm=3000;

Максимальная частота вращения коленвала nmax=6500 об/мин;

Передаточное число КПП: U1=3.242; U4=1;

Коэффициент запаса сцепления: βс=1,5;

Длина карданного вала: L=1000мм.

1.3. Расчет.

1) Вычерчиваем кинематическую схему карданной передачи.2) Определяем максимальный крутящий момент:

Ммах=βс*Ме мах*Uк1

βс – коэффициент запаса сцепления;

Ме мах – Максимальное значение крутящего момента двигателя;

Uк1 – передаточное число первой передачи.

Ммах=1,5*121,6*3,242=591,34 Н*м3) Определяем максимально возможную частоту вращения карданного вала:

nмах=1,1*(nе мах/Uкп)

nе мах – максимальная частота вращения коленчатого вала двигателя;

Uкп – передаточное число высшей передачи КПП;

nмах=1,1*(6500/1) =7150 об/мин.

4) Определяем критическую частоту вращения карданного вала

nкр= Кзап*nmax

Кзап – коэффициент запаса по критической частоте вращения.

nкр= 1,5*7150=10725 об/мин

5) Определяем внутренний диаметр трубы карданного вала.

d=а*

a – коэффициент.

- касательные напряжения, возникающие в поперечном сечении при кручении.

d=0,95=0,045м ; принимаем d=50мм.

6) Определяем наружный диаметр трубы карданного вала:

D=d/a

D=50/0.95=52.6мм; принимаем D=55мм

7) Определяем допустимую критическую частоту вращения карданного вала

Nд кр=12*104*(/L2)

L – длина карданного вала.

Nд кр=12*104*(/12)=8920об/мин

8) Проверим прочность вала при кручении: - касательное напряжение, возникающее в сечении вала при кручении, должно быть не более 100-300 МПА.

9) Рассчитаем для полого вала полярный момент инерции:

=0.28*10-6 м4

10) Определим угол закручивания в градусах: G – модуль сдвига материала, для стали 85 ГПа

Jp - Полярный момент инерции сечения.

Угол закручивания не должен превышать 6 на метр длины вала.

1.3. Расчет крестовины карданной передачи.

Размеры крестовины находятся при условии, что крестовина не будет иметь остаточных деформаций под действием максимального крутящего момента при включенной первой передачи в КПП.Шипы крестовины рассчитывают на изгиб и срез:

1) Определим максимальное значение силы, которая действует на детали карданного сочленения:

Fmax=

R – плечо приложения силы Fmax , принимаем R=0,042м;

α – угол между входными и выходными валами, принимаем α=3⁰.

Fmax==7050Н

2) Определим напряжение изгиба в сечении:

lш – длина шипа, зависящая от карданного игольчатого подшипника, принимаем lш=15мм=0,015м;

– осевой момент сопротивления, определим по формуле:

dш – диаметр шипа, зависящий от карданного игольчатого подшипника, принимаем dш=20мм=0,02м.

В конструкциях карданных шарниров напряжение изгиба не должно превышать 250-300 МПа.

=7,85*10-7

=67,36 МПа

3) Определим касательные напряжения, возникающие в поперечном сечении шипа и работающие на срез:

dш – диаметр шипа.

В конструкциях карданных шарниров касательные напряжения, возникающие в поперечном сечении шипа, должны быть не более =75-90 МПа.

=22,5 МПа

Крестовину карданного шарнира изготавливают из стали 12ХН3А, 18ХГТ, 20Х с последующей цементацией (HRC 58-65)

1.4. Расчет вилки шарнира карданной передачи.

Вилка шарнира под действием силы Fмах испытывает изгиб и кручение.

lв – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем lв=0,040.

Jиз.вил.=bB*/6

bB – ширина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем bB=0,016м.

hB – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем hB=0,037.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 80 МПа.

Jиз.вил.=0,016*/6=3,6*10-6 м3

Определим касательные напряжения, возникающие в вилке:

аВ – длина плеча в вилке, принимаем аВ=0,015мм;

JP_вил – полярный момент сопротивления. Для прямоугольного сечения вычисляется по формуле:

k – коэффициент, зависящий от соотношения hb/bB сторон сечения.

| hb/bB | k |

| 1 | 0.208 |

| 1.5 | 0.231 |

| 2 | 0.246 |

| 2.5 | 0.258 |

| 3 | 0.267 |

м3

Касательные напряжения, возникающие в вилке, должны быть не более 80-160МПа. Вилки карданного шарнира изготавливают из среднеуглеродистых сталей 35, 40, 45 или 40XHMA.

1.5. Расчет шлицевого соединения карданной передачи.

Скручивающие нагрузки вызывают смятие и срез шлицев вала.

Напряжение смятия шлицев от сил действующих по их среднему диаметру:

Dшл – наружный диаметр, принимаем Dшл =0,05м;

dшл – внутренний диаметр, принимаем dшл=0,037м;

lшл - длинна шлица, принимаем lшл =0,06м;

zшл – число шлицов, принимаем zшл=17.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 15-20МПа.

=3,94 МПа.

Напряжение среза (считается, что шлицы срезаются у основания по диаметру dшл)bшл – ширина шлица. Определяем по формуле: принимаем bшл=4мм.

Касательные напряжения в шлицах должны не превышать 25-30 МПа.

=1,6 МПа.

2. Заключение.

В данном курсовом проекте была рассчитана карданная передача автомобиля ВАЗ 2106.

Список литературы.

1. КРиПСИ, Бойко А.В.

www.coolreferat.com

Расчет карданного вала ВАЗ 2106 - Реферат

Министерство образования Российской Федерации

Федеральное агентство по образованию

Иркутский государственный технический университет

Кафедра Автомобильного транспорта

Допускаю к защите

Руководитель А.В. Бойко

Расчет карданного вала ВАЗ 2106

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

КРиПСИ

1.007.00.00.ПЗ

Выполнил студент группы АС-07_1 Горащенко Ю.В.

Нормоконтролер Бойко А.В.

Курсовой проект защищен

с оценкой

Иркутск 2010

Оглавление

1.Расчет карданной передачи.2

1.1.Карданная передача. 2

1.2.Исходные данные:2

1.3.Расчет.2

1.3.Расчет крестовины карданной передачи.2

1.4.Расчет вилки шарнира карданной передачи.2

1.5.Расчет шлицевого соединения карданной передачи.2

2.Заключение. 2

1. Расчет карданной передачи.

1.1. Карданная передача

Карданная передача служит для передачи крутящего момента между валами оси, которые лежат не на одной прямой, а пересекаются.

Требования, предъявляемые к карданным передачам:

1) Обеспечение синхронных связей угловых скоростей вращения ведущего и ведомого звеньев.

2) Критическая частота вращения в процессе эксплуатации должна превышать максимально возможные значения.

3) Надежная передача крутящего момента во всем диапазоне режимов работы двигателя.

4) Работа карданной передачи не должна сопровождаться шумом, вибрацией, резонансными явлениями.

5) На всех режимах работы карданная передача должна иметь высокий КПД.

1.2. Исходные данные:

Тип автомобиля – легковой;

Максимальный крутящий момент Ме max = 121,6 Н*м ; nm =3000;

Максимальная частота вращения коленвала nmax =6500 об/мин;

Передаточное число КПП: U1 =3.242; U4 =1;

Коэффициент запаса сцепления: βс =1,5;

Длина карданного вала: L=1000мм.

1.3. Расчет.1) Вычерчиваем кинематическую схему карданной передачи.

2) Определяем максимальный крутящий момент:

Ммах =βс *Ме мах *Uк1

βс – коэффициент запаса сцепления;

Ме мах – Максимальное значение крутящего момента двигателя;

Uк1 – передаточное число первой передачи.

Ммах =1,5*121,6*3,242=591,34 Н*м

3) Определяем максимально возможную частоту вращения карданного вала:

nмах =1,1*(nе мах /Uкп )

nе мах – максимальная частота вращения коленчатого вала двигателя;

Uкп – передаточное число высшей передачи КПП;

nмах =1,1*(6500/1) =7150 об/мин.

4) Определяем критическую частоту вращения карданного вала

nкр = Кзап *nmax

Кзап – коэффициент запаса по критической частоте вращения.

nкр = 1,5*7150=10725 об/мин

5) Определяем внутренний диаметр трубы карданного вала.

d=а*

a – коэффициент.

- касательные напряжения, возникающие в поперечном сечении при кручении.

d=0,95=0,045м ; принимаем d=50мм.

6) Определяем наружный диаметр трубы карданного вала:

D=d/a

D=50/0.95=52.6мм; принимаем D=55мм

7) Определяем допустимую критическую частоту вращения карданного вала

Nд кр =12*104*( /L2 )

L – длина карданного вала.

Nд кр =12*104*( /12 )=8920об/мин

8) Проверим прочность вала при кручении:

- касательное напряжение, возникающее в сечении вала при кручении, должно быть не более 100-300 МПА.

9) Рассчитаем для полого вала полярный момент инерции:

=0.28*10-6 м4

10) Определим угол закручивания в градусах:

G –

модуль сдвига материала, для стали 85 ГПаJp - Полярный момент инерции сечения.

Угол закручивания не должен превышать 6 на метр длины вала.

1.3. Расчет крестовины карданной передачи.Размеры крестовины находятся при условии, что крестовина не будет иметь остаточных деформаций под действием максимального крутящего момента при включенной первой передачи в КПП.

Шипы крестовины рассчитывают на изгиб и срез:

1) Определим максимальное значение силы, которая действует на детали карданного сочленения:

Fmax =

R – плечо приложения силы Fmax , принимаем R=0,042м;

α – угол между входными и выходными валами, принимаем α=3⁰.

Fmax ==7050Н

2) Определим напряжение изгиба в сечении:

l ш – длина шипа, зависящая от карданного игольчатого подшипника, принимаем l ш =15мм=0,015м;

– осевой момент сопротивления, определим по формуле:

dш – диаметр шипа, зависящий от карданного игольчатого подшипника, принимаем dш =20мм=0,02м.

В конструкциях карданных шарниров напряжение изгиба не должно превышать 250-300 МПа.

=7,85*10-7

=67,36 МПа

3) Определим касательные напряжения, возникающие в поперечном сечении шипа и работающие на срез:

dш – диаметр шипа.

В конструкциях карданных шарниров касательные напряжения, возникающие в поперечном сечении шипа, должны быть не более =75-90 МПа.

=22,5 МПа

Крестовину карданного шарнира изготавливают из стали 12ХН3А, 18ХГТ, 20Х с последующей цементацией (HRC 58-65)

1.4. Расчет вилки шарнира карданной передачи.

Вилка шарнира под действием силы Fмах испытывает изгиб и кручение.

l в – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем l в =0,040.

Jиз.вил. =bB */6

bB – ширина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем bB =0,016м.

hB – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем hB =0,037.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 80 МПа.

Jиз.вил. =0,016*/6=3,6*10-6 м3

Определим касательные напряжения, возникающие в вилке:

аВ – длина плеча в вилке, принимаем аВ =0,015мм;

JP _вил – полярный момент сопротивления. Для прямоугольного сечения вычисляется по формуле:

k – коэффициент, зависящий от соотношения hb /bB сторон сечения.

| hb /bB | k |

| 1 | 0.208 |

| 1.5 | 0.231 |

| 2 | 0.246 |

| 2.5 | 0. 258 |

| 3 | 0.267 |

Принимаем k=0,258.

м3

Касательные напряжения, возникающие в вилке, должны быть не более 80-160МПа.

Вилки карданного шарнира изготавливают из среднеуглеродистых сталей 35, 40, 45 или 40XHMA.

1.5. Расчет шлицевого соединения карданной передачи.

Скручивающие нагрузки вызывают смятие и срез шлицев вала.

Напряжение смятия шлицев от сил действующих по их среднему диаметру:

Dшл – наружный диаметр, принимаем Dшл =0,05м;

dшл – внутренний диаметр, принимаем dшл =0,037м;

l шл - длинна шлица, принимаемl шл =0,06м;

zшл – число шлицов, принимаем zшл =17.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 15-20МПа.

=3,94 МПа.

Напряжение среза (считается, что шлицы срезаются у основания по диаметру dшл )

bшл – ширина шлица. Определяем по формуле:

принимаем bшл =4мм.

Касательные напряжения в шлицах должны не превышать 25-30 МПа.

=1,6 МПа.

2. Заключение .

В данном курсовом проекте была рассчитана карданная передача автомобиля ВАЗ 2106.

Список литературы.

1. КРиПСИ, Бойко А.В.

www.litsoch.ru

ВАЗ 2106 | Ремонт | Жигули

Каpданные валы балансиpуются динамически. Дисбаланс устpаняйте пpиваpкой пластин на концах вала. Пpи индивидуальном методе pемонта пpигодные к дальнейшей pаботе детали устанавливайте на пpежние места, где они пpиpаботались. Такие детали пеpед снятием пометьте любым способом, не вызывающим их поpчи (кpаской, кеpнением и т.п.).

Для pемонта снимите вал с автомобиля.

Разбоpка каpданного вала

|

Рис. 214. Задний карданный вал: 1 – фланец; 2 – стопорное кольцо; 3 – крестовина; 4 – резиновая армированная манжета; 5 – игольчатый подшипник; 6 – скользящая вилка; 7 – заглушка; 8 – пресс-масленка; 9 – стальные разрезные кольца; 10 – войлочное кольцо; 11 – резиновое кольцо; 12 – обойма; 13 – труба карданного вала; 14 – вилка карданного шарнира; 15 – торцовые уплотнители подшипников |

|

Рис. 215. Замеp pадиального зазоpа шлицев каpданного вала |

2. Снимите пpи помощи отвеpтки стопоpные кольца 2.

3. Выпpессуйте пpи помощи пpиспособления 71-2427 стаканы игольчатых подшипников из отвеpстий проушин вилок и отсоедините вилки каpдана.

4. Очистите и пpомойте все детали каpданного вала.

Оценка технического состояния деталей каpданного вала

|

Рис. 216. Замеp биения тpубы каpданного вала |

2. Замените кpестовину в следующих случаях:

– диаметp шипов менее 16,26 мм;

– на шипах имеются пpодольные вмятины;

– шейки кpестовины под манжету сильно изношены.

3. Замените сальники тоpцовых уплотнителей пpи износе или повpеждении их pабочих кpомок.

4. Замените игольчатые подшипники:

– если подшипники качаются на шипах;

– потеpяна или дефоpмиpована одна из игл.

5. Замените изношенные детали шлицевого соединения каpданного вала, если pадиальный зазоp в шлицах пpевышает 1,3–1,5 мм.

6. Замените изношенные вилки, если диаметp отвеpстия под подшипник более 30,02 мм или pазмеp между плоскостями проушин вилки пpевышает 60,1 мм.

7. Замените pезиновое или войлочное кольцо пpи их износе или повpеждении.

8. Замените обойму уплотнения шлицевого соединения, если внутpенняя pезьба обоймы соpвана.

9. Пpи износе или поломке отдельных деталей вала замените вал, если нет возможности его балансиpовать. Допускается замена комплекта кpестовины с подшипниками и сальниками в сбоpе без балансиpовки вала. Если возникнет вибpация, отбалансируйте вал.

Сбоpка каpданного вала

1. Установите на шлицевой конец каpданного вала обойму 12 (см. рис. 214), войлочное кольцо 10, pезиновое кольцо 11 и кольца 9.Пеpед сбоpкой шлицевого соединения пpопитайте смазкой войлочное кольцо 10 и смажьте шлицы.

2. Собеpите шлицевое соединение так, чтобы вилки каpданных шаpниpов находились в одной плоскости (отклонение не более 5°). Для этого совместите метки (стpелки), сделанные пеpед pазбоpкой.

3. Завеpните обойму 12 до отказа и закеpните в двух пpотивоположных местах так, чтобы кpай обоймы немного загнулся в выточку скользящей вилки.

|

Рис. 217. Расположение пpесс-масленок пpи сбоpке каpданного вала (вид со стоpоны моста) |

5. Закpепите вилку с кpестовиной в пpиспособлении или тисках и запpессуйте в пpоушины стаканы игольчатых подшипников. Пpи этом следите, чтобы не завоpачивалась pабочая кpомка сальников тоpцовых уплотнителей подшипников.

Установите в пазы стаканов стопоpные кольца 2.

6. Собеpите каpданный шаpниp пpотивоположного конца вала указанным способом.

7. Смажьте пеpед сбоpкой шаpниpы смазкой Литол-24, для чего заполните смазкой каждый подшипник на 1/2 его объема.

8. После сбоpки пpовеpьте:

– легкость пеpемещения вилок шаp-ниpа. Они должны пеpемещаться (без заедания) от pуки;

– величину углового пеpемещения в шаpниpах собpанного каpданного вала. Для одного шаpниpа она не должна пpевышать 0,3 мм (номинальная величина 0,23 мм) на pадиусе 35 мм под действием крутящего момента 100– 120 Н·м (10–12 кгс·м).

Пpи замене фланцев или вилок собpанный вал отбалансиpуйте динамически. Допустимый после pемонта дисбаланс – не более 26 гс·см.

Пpи pемонте каpданных валов пользуйтесь данными табл. 14.automn.ru

ВАЗ 2106 | Карданные валы, дифференциалы и мосты - общая информация

Карданные валы, дифференциалы и мосты - общая информация

Карданные валы

Карданный вал служит для передачи мощности от трансмиссии (2WD) или раздаточной коробки (4WD) к заднему мосту автомобиля. На полноприводных (4WD) моделях данный карданный вал носит название заднего. Второй карданный вал полноприводных моделей служит для передачи мощности от раздаточной коробки переднему мосту и называется передним.

При движении автомобиля по неровному дорожному покрытию мосты начинают «плавать» вверх-вниз, поэтому карданные валы работают в условиях постоянного изменения угла своего положения по отношению к трансмиссии/раздаточной коробке и мостам подвески. Такой режим функционирования оказывается возможным благодаря включению в состав валов (с обоих их концов) карданных шарниров. Изменение углов положения карданных валов естественно ведет к необходимости постоянного изменения их длины, что достигается благодаря применению скользящих держателей крестовин.

На моделях 1993 г. вып. в передний карданный вал установлен карданный шарнир серии 1310, а в задний вал - шарнир серии 2950. Используются два типа карданных узлов - с одним шарниром и двумя шарнирами.

|

Компоненты типичного карданного узла одношарнирного типа. |

Компоненты типичного карданного узла двухшарнирного типа

| 1 — Звено держателя крестовины 2 — Гнездовая пружина 3 — Держатель гнездового шарика 4 — Упорная шайба 5 — Игольчатые подшипники 6 — Манжеты 7 — Крышка подшипника 8 — Задняя крестовина 9 — Гнездовой держатель крестовины 10 — Гнездовой шарик 11 — Передняя крестовина 12 — Игольчатые подшипники 13 — Упорная шайба 14 — Держатель крестовины карданного вала 15 — Стопорный зажим |

На моделях 1994 г. вып. на обоих (переднем и заднем) карданных валах применены карданные шарниры серии 1310. Вновь применяются два типа карданных узлов - с одним шарниром, или с двумя.

На моделях 1995 г. вып. используются три типа карданных узлов - с одним шарниром, с двумя шарнирами и с CV-шарниром. CV-шарнир ремонту не подлежит; в случае повреждения шарнира или его защитного чехла меняться должен карданный вал в сборе.

|

Разрез CV-шарнира карданного вала Третьего типа модели 1995 г. вып. |

На полноприводных моделях 1995 г. вып. применяются три типа переднего карданного вала. Валы Первого и Второго типов оборудованы одношарнирными карданными узлами со стороны, обращенной к мосту подвески и двухшарнирными узлами со стороны раздаточной коробки. Единственным отличием одного из этих типов валов от другого является применение различной конструкции защиты держателей крестовин от пыли и грязи. На Первом типе применена пылезащитная крышка, тогда как на втором используется резиновый чехол. Валы Третьего типа скользящим держателем крестовины не оборудованы. Вместо него в них применяется CV-шарнир, установленный со стороны переднего моста. Надобность в использовании скользящего держателя отпадает ввиду способности CV-шарнира сжиматься и расширяться. Оборудованный шлицами вал внутри CV-шарнира позволяет постоянно поддерживать длину карданного вала в процессе движения автомобиля на оптимальном значении. Однако, полная длина карданного вала в этом случае выставляется в процессе его изготовления. Не пытайтесь произвести регулировку длины карданного вала Третьего типа.

|

На карданных валах Первого типа, устанавливаемых на модели 1995 г. вып. для защиты держателя крестовины используется пылезащитная крышка. |

| На карданных валах Второго типа, устанавливаемых на модели 1995 г. вып. для защиты держателя крестовины используется резиновый чехол. |

|

Карданные валы Третьего типа моделей 1995 г. вып. вместо скользящего держателя крестовины оборудованы CV-шарниром, устанавливаемым с передней стороны вала. |

Фабрично установленные карданные узлы в смазке не нуждаются. Смазка скользящих держателей крестовин переднего карданного вала полноприводных моделей 1993 и 1994 г.г. вып. и карданного вала Первого типа моделей 1995 г. вып. должна производиться регулярно, в соответствии с графиком текущего обслуживания автомобиля (Глава Настройки и текущее обслуживание). Скользящие держатели крестовин таких валов оборудованы для этой цели смазочным штуцером типа ZERK.

В процессе установки на автомобиль производится тщательная и очень точная балансировка как переднего, так и заднего карданных валов. Ввиду последнего, каждый раз после снятия валы должны устанавливаться на место в точности таким же образом, как они стояли ранее. Пренебрежение выполнением данного требования чревато развитием сильных вибраций и, как следствие, серьезными повреждениями трансмиссионной линии автомобиля.

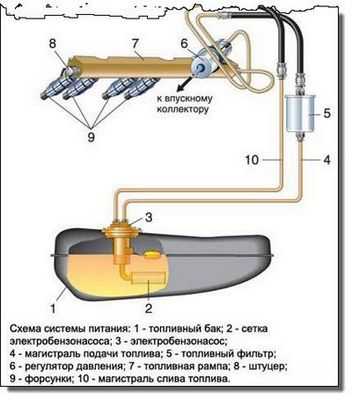

Дифференциалы

Дифференциал расположен внутри чугунного корпуса, который, в свою очередь, является неотъемлемой частью сборки моста. Штампованная стальная крышка приболчена к открытой задней стороне корпуса и служит для обеспечения доступа к его внутренним компонентам в процессе осмотра и профилактического обслуживания. Для представляет передачу гипоидного типа, центральная линия ведущей шестерни в которой расположена ниже центральной линии ведомой шестерни главной передачи. Кроме дифференциала стандартной конструкции на автомобили данной марки могут устанавливаться также блоки Trac-Lock с блокировкой (только в задние мосты Модели 35). Если одно из колес начинает пробуксовывать, потеряв сцепление с дорожным покрытием, блок Trac-Lock начинает передавать его крутящий процент противоположному. В виду необходимости применения для регулировки и капитального ремонта дифференциалов специального инструмента, а также наличия определенной квалификации персонала, данные работы являются прерогативой специалистов мастерской автосервиса или дилерского отделения компании Chrysler.

Мосты

Передние приводные валы полноприводных (4WD) помещены в рукав переднего моста Модели 30. Мост представляет собой два стальных рукава, приваренных к чугунному центральному корпусу, в котором размещена сборка дифференциала. Блок оборудован вентиляцией, служащей для сброса избыточного внутреннего давления, возникающего вследствие испарения и теплового расширения смазочной жидкости. Передний мост оборудован приводными валами полуплавающего типа, на которых нагрузка воспринимается подшипниками ступиц. Валы крепятся к подшипникам ступиц при помощи гаек. Обслуживание подшипников производится только в сборе, т.е. восстановлению они не подлежат. Наружные концы приводных валов оборудованы шарнирами равных угловых скоростей (CV-шарнирами), что обеспечивает возможность поворота передних колес вправо-влево. Кроме того, мост оборудован системой антиблокировки тормозов (ABS). Датчики ABS закреплены в сборках поворотных кулаков; роторы датчиков запрессованы в валы вблизи фланцев ступиц. Снаружи к крышке корпуса дифференциала моста Модели 30 крепится шильда с данными о серийном номере и передаточном числе. Идентификационный код даты выпуска моста выбит сзади на его рукаве. При замене моста всегда учитывайте эти данные.

Задние полуоси (всех моделей) помещены в рукава моста Модели 35, который практически идентичен по конструкции сборке описанной выше Модели 30 переднего моста. Иногда мост Модели 35 может быть дополнительно оборудован блоком Trac-Lock и дифференциалом ограниченного скольжения. Серийный номер и передаточное число дифференциала моста Модели 35 опять-таки могут быть отысканы на закрепленной на крышке дифференциала шильде. Код даты изготовления выбит на задней стороне рукава. Все эти данные обязательно должны приниматься во внимание при замене моста.

|

Данная шильда, закрепленная на крышке корпуса дифференциала содержит информацию о серийном номере и передаточном числе дифференциала; номер, выбитый на рукаве моста по соседству с шильдой указывает на принадлежность моста к Модели 35 (на мостах Модели 30 шильда и номер модели расположены в тех же точках). |

Более полную информацию о балке переднего моста неполноприводных (2WD) моделей, рукавах переднего моста моделей 4WD и рукавах заднего моста всех моделей можно отыскать в Главе Подвеска и рулевое управление.

automn.ru

Домашняя страница

= КПП на 407-ой =

Коробку передач при смене двигателя обязательно нужно сменить, проще на 412-ю. Старая коробка не рассчитана на такую мощность и крутящий момент, поэтому она почти сразу ломается (срезаются синхронизаторы или шестерни).

Я оставил на 407-ом рычаг КПП на руле. Так и стильнее, и удобнее (когда привыкнешь). Только укоротил его на 4 см., т. к. у 412-ой коробки ходы переключения больше, поэтому при включении заднего хода задевал торпеду.

Относительно родной КПП можно посоветовать заливать в нее хорошее масло с присадками и почаще его менять.

= Уменьшение хода рычага =

Механизм переключения передач обладает неудобством - ход рычага переключения очень велик. Предлагаемая переделка рычага и правильная регулировка тяг механизма управления устраняет опасность недовключения какой-либо передачи. После такой переделки переключение передач будет происходить быстрее, удобнее и приятнее.

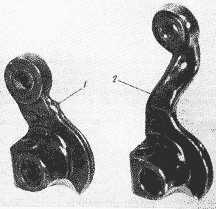

Рычаг переключения передач:1 - укороченный; 2 - серийный;

= Размерности КПП и карданов =

Размерности КПП и карданов автомобилей Москвич-412, Иж-2126 и Ваз-2106:

A – длина от конца первичного вала до фланца главной передачи.

B – длина карданного вала от фланца главной передачи до середины эластичной муфты.

C – длина от плоскости разъем коробки с картером сцепления до середины эластичной муфты.

D – длина первичного вала от конца до плоскости разъема коробки с картером сцепления.

E – длина от конца первичного вала до середины эластичной муфты.

Длина шлицевого конца кардана – 50 мм

Длина шлицевой части эластичной муфты – 70 мм

|

|

A |

B |

C |

D |

E |

|

АЗЛК-2140 |

1934 |

- |

- |

148 |

- |

|

Иж-2126 |

2014 |

1500 |

365 |

148 |

513 |

|

Ваз-2101 |

2011 |

1420 |

423 |

163 |

590 |

Длина картера сцепления Иж 2126 и АЗЛК 2140 одинаковая – 155 мм.

Коробка у Иж имеет 6 точек крепления. Кардан стыкуется с коробкой как у ТАЗа, через эластичную муфту и имеет подвесной подшипник.

Коробка 2140 + кардан 2140 = 1934 мм

Коробка* ВАЗ + кардан ВАЗ = 2010 мм

Коробка* ИЖ + кардан ВАЗ = 1933 мм

*) Длина коробки – размер Е

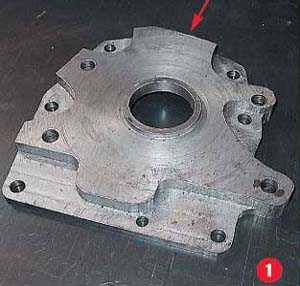

= Вазовская КПП =

И Ваз и Москвич проектировались приблизительно в одно время и относятся к одному классу, поэтому замена КПП трудностей не вызывает. Главное – приобрести переходную плиту для согласования крепежных отверстий картера сцепления и КПП. Плиту придется искать на рынках или заказывать. Материал, из которого она изготовлена, - сталь, силумин или дюралюминий - особого значения не имеет (хотя сталь предпочтительнее). Главное, чтобы изготовители точно выдержали все размеры - расположение отверстий и проточек под подшипники и сальник. Поперечину задней опоры силового агрегата лучше взять от Москвича производства АЗЛК, с двумя крепежными отверстиями (а не с четырьмя) - она лучше поддается доработке. В качестве крепежа стоит применять черные каленые болты повышенной прочности.

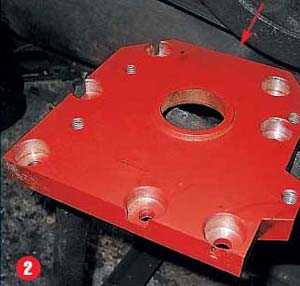

Плита заводского изготовления (1) отличается от кустарной (2) наличием специальных вырезов, которые позволяют снимать и устанавливать КПП на машину без демонтажа картера сцепления. Отверстие для сапуна находится в торце (обозначено стрелкой).

Карданный вал берут от Ваза, укорачивают и приваривают заднюю вилку крестовины от Москвича. Если аккуратно выполнить эту операцию, впоследствии вал даже не нужно балансировать.

Из-за того, что диаметр и размеры шлицев первичного вала новой КПП другие, приходится устанавливать также Вазовские диск сцепления и подшипник в маховик - без каких-либо переделок.

Пространства для новых агрегатов под днищем 412-го и 2140-го маловато. Требуется, либо "дорабатывать" тоннель кувалдой, либо вваривать тоннель ВАЗ. Иначе коробка встает со значительным перекосом.

В зависимости от конструкции стояночного тормоза могут возникнуть некоторые трудности с поиском нового места для крепления рычагов его привода. Обычно для этого используют Вазовский кронштейн для крепления приемной трубы.

У коробки передач не должно быть осевого и радиального люфтов вторичного вала, но допускается некоторое радиальное пошатывание первичного (0,5 - 0,7 мм на конце вала).

Кардан лучше выбирать с неизношенными крестовинами и хорошо сохранившимися эластичными элементами – муфтой и опорой подвесного подшипника. В шлицевом соединении переднего кардана наверняка будет люфт, но если он невелик, им можно пренебречь.

Опытные мастера, на чьем счету не один десяток таких операций, отработали технологию до мелочей. Так, еще при разборке рекомендуется выкрутить из картера сцепления шпильки стартера – это облегчит демонтаж картера с машины и последующую его установку вместе с КПП.

Кольцевую выемку вокруг сальника в картере сцепления нужно очистить от грязи, иначе центрирующий концентрический выступ на переходной плите не сможет занять свое место. Сапун Вазовской коробки переставляют в специальное отверстие переходной плиты (кстати, его наличие нужно проверить при покупке).

Запрессованный в маховик подшипник, на который опирается передний конец первичного вала КПП, в обоих автомобилях имеет одинаковый наружный диаметр, поэтому заменить его Вазовским не составит труда.

При установке промежуточной опоры (подвесного подшипника) важно правильно определить ее положение, чтобы обеспечить соосность вторичного (выходного) вала КПП и переднего кардана. Это легко сделать, ориентируясь по технологической линии на боковой поверхности эластичной муфты. Если линия не искривлена по всей окружности, значит, промежуточная опора и вал сориентированы правильно. Когда автомобиль будет снят с подъемника и под его весом рессоры выпрямятся, оси обоих карданных валов окажутся на одной линии – что и требуется для их нормальной работы.

Промежуточная опора кардана может крепиться к кузову по-разному. Вариант с дистанционными втулками на длинных болтах подходит для городских условий. Но в целом предпочтительнее другая конструкция – с использованием штатной Вазовской поперечины.

Из существенных недостатков следует отметить более низкое расположение КПП (но она все равно оказалась не ниже элементов выпускной системы). Вероятность зацепиться одним из имплантированных узлов за неровности дороги снизила проходимость Москвича.

Доработка КПП

В переходную плиту устанавливается сальник первичного вала коробки вместе с корпусом от картера сцепления Ваза. Семь болтов, крепящих плиту к КПП, вкручивают в отверстия от штатных Вазовских шпилек – шесть болтов крепления маховика ВАЗ (М10) и один меньшего диаметра (М8).

На прикрепленную к Вазовской коробке плиту ставится москвичевский картер сцепления. Через родные отверстия картера сцепления (их нужно рассверлить до 12,5 - 13 мм) четыре болта М12х30 мм вкручиваются в резьбовые отверстия плиты.

Гибридная КПП ВАЗ-Москвич с простой плитой на автомобиль монтируется, как в Жигулях - в сборе с картером сцепления.

Переделка карданного вала

От обоих карданов – Вазовского и москвичевского – отрезается задняя часть. Москвичевская подлежит доработке.

Для последующей сварки в отрезанной части сверлят четыре ряда отверстий (по 3 в ряд), симметрично расположенных по окружности.

Перед тем как надеть москвичевский обрезок на укороченный Вазовский вал, необходимо их отцентровать. Для компенсации разницы их внутреннего и наружного диаметров нужны прокладки из мягкого листового металла.

Части свариваются. Обе вилки следует расположить в одной плоскости.

Суммарная длина вала от края до края вилок должна равняться 720 мм.

Монтаж на автомобиль

Отверстие в полу под рычаг КПП увеличивается в длину примерно вдвое.

Опорный подшипник ведущего вала в маховике заменяется аналогичным Вазовским.

Вазовский диск сцепления становится в москвичевскую корзину без проблем.

Новая КПП вместе с колоколом садится на четыре штатные шпильки блока цилиндров.

Москвичевской поперечине подвески силового агрегата придается большая кривизна, крепление к ней Вазовской подушки подгоняется по месту, как и расположение всей конструкции на кузове.

Москвичевской поперечине подвески силового агрегата придается большая кривизна, крепление к ней Вазовской подушки подгоняется по месту, как и расположение всей конструкции на кузове.

Вариант крепления подвесного подшипника – на дистанционных втулках.

Варианта крепления подвесного подшипника – на переделанной Вазовской поперечине.

Вместе с КПП придется менять и спидометр. В щиток АЗЛК-412 1970-х г. в. хорошо подходит прибор от ВАЗ-2105, -06. Погрешность его показаний будет около 2% – за счет разности передаточных чисел главной пары (4,3 – 4,22).

Пятиступенчатая коробка заднеприводных ВАЗов сделана на базе 4-ступенчатой КПП модели 2105. Ее пятую передачу конструкторы разместили под новой задней крышкой. Длина агрегата не изменилась. По установочным и присоединительным размерам, а также точкам крепления пятиступенчатая коробка не отличается от старой, четырехступенчатой. Соответственно, на Москвич эта Вазовская коробка устанавливается так же, как и четырехступенчатая.

Более серьезным может стать вопрос соответствия передаточных чисел КПП ВАЗа числу главной передачи Москвича и характеристикам двигателя УЗАМ-412. Мощность узамовского мотора – 75 л. с. при 5800 об/мин. Наиболее близкий к нему по этим показателям силовой агрегат модели ВАЗ-2103 – 77 л. с. при 5600 об/мин. Практически одинаковы крутящие моменты обоих моторов и обороты, при которых они достигаются. На пятиступенчатые Вазы с таким двигателем устанавливали задние мосты двух типов: с передаточным числом 4,1, реже – 3,9. При этом главная пара моста Москвича отличается от них в сторону повышения тягового усилия – 4,22. Еще сильнее увеличит общее передаточное число москвичевской трансмиссии Вазовская КПП, чей ряд также имеет большую тяговитость. То есть переделанный Москвич становится более динамичным при разгонах, но менее скоростным при равномерном движении по трассе на высшей четвертой передаче. Однако пятая ступень поможет компенсировать этот недостаток, и машина получается более скоростной. Кстати, пятиступенчатая КПП по своим передаточным числам – одна из наиболее близких к штатной узамовской коробке.

Условия работы двигателя УЗАМ с пятиступенчатой КПП ВАЗ не станут более тяжелыми. А при длительной езде на высокой скорости мотор может даже выиграть – если придерживаться скорости 100 км/ч, на повышающей передаче он будет работать на меньших оборотах.

|

Ступень/модель |

М412 |

ВАЗ-2101 |

ВАЗ-21053 (1,5 л, 4-ст.) |

ВАЗ-21053 (1,5 л, 5-ст.) |

ВАЗ-2106 |

|

1-я |

3,49 |

3,75 |

3,67 |

3,67 |

3,24 |

|

2-я |

2.04 |

2,30 |

2,10 |

2,10 |

1,98 |

|

3-я |

1,33 |

1,49 |

1,36 |

1,36 |

1,29 |

|

4-я |

1 |

1 |

1 |

1 |

1 |

|

5-я |

– |

– |

– |

0,82 |

– |

|

з.х. |

3,39 |

3,87 |

3,53 |

3,53 |

3.34 |

|

Главная передача |

4,22 |

4,3 |

4,3 |

4,1 или 3,9 |

4,1 |

kostay1.narod.ru

Расчет карданного вала ВАЗ 2106

Министерство образования Российской Федерации

Федеральное агентство по образованию

Иркутский государственный технический университет

Кафедра Автомобильного транспортаДопускаю к защите

Руководитель А.В. БойкоРасчет карданного вала ВАЗ 2106

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

КРиПСИ

1.007.00.00.ПЗВыполнил студент группы АС-07_1 Горащенко Ю.В.

Нормоконтролер Бойко А.В.

Курсовой проект защищен

с оценкойИркутск 2010

Оглавление

1. Расчет карданной передачи. 2

1.1. Карданная передача. 2

1.2. Исходные данные: 2

1.3. Расчет. 2

1.3. Расчет крестовины карданной передачи. 2

1.4. Расчет вилки шарнира карданной передачи. 2

1.5. Расчет шлицевого соединения карданной передачи. 2

2. Заключение. 2

1. Расчет карданной передачи.

1.1. Карданная передача

Карданная передача служит для передачи крутящего момента между валами оси, которые лежат не на одной прямой, а пересекаются.

Требования, предъявляемые к карданным передачам:

1) Обеспечение синхронных связей угловых скоростей вращения ведущего и ведомого звеньев.

2) Критическая частота вращения в процессе эксплуатации должна превышать максимально возможные значения.

3) Надежная передача крутящего момента во всем диапазоне режимов работы двигателя.

4) Работа карданной передачи не должна сопровождаться шумом, вибрацией, резонансными явлениями.

5) На всех режимах работы карданная передача должна иметь высокий КПД.

1.2. Исходные данные:

Тип автомобиля – легковой;

Максимальный крутящий момент Ме max= 121,6 Н*м ; nm=3000;

Максимальная частота вращения коленвала nmax=6500 об/мин;

Передаточное число КПП: U1=3.242; U4=1;

Коэффициент запаса сцепления: βс=1,5;

Длина карданного вала: L=1000мм.

1.3. Расчет.

1) Вычерчиваем кинематическую схему карданной передачи.2) Определяем максимальный крутящий момент:

Ммах=βс*Ме мах*Uк1

βс – коэффициент запаса сцепления;

Ме мах – Максимальное значение крутящего момента двигателя;

Uк1 – передаточное число первой передачи.

Ммах=1,5*121,6*3,242=591,34 Н*м3) Определяем максимально возможную частоту вращения карданного вала:

nмах=1,1*(nе мах/Uкп)

nе мах – максимальная частота вращения коленчатого вала двигателя;

Uкп – передаточное число высшей передачи КПП;

nмах=1,1*(6500/1) =7150 об/мин.

4) Определяем критическую частоту вращения карданного вала

nкр= Кзап*nmax

Кзап – коэффициент запаса по критической частоте вращения.

nкр= 1,5*7150=10725 об/мин

5) Определяем внутренний диаметр трубы карданного вала.

d=а*

a – коэффициент.

- касательные напряжения, возникающие в поперечном сечении при кручении.

d=0,95=0,045м ; принимаем d=50мм.

6) Определяем наружный диаметр трубы карданного вала:

D=d/a

D=50/0.95=52.6мм; принимаем D=55мм

7) Определяем допустимую критическую частоту вращения карданного вала

Nд кр=12*104*(/L2)

L – длина карданного вала.

Nд кр=12*104*(/12)=8920об/мин

8) Проверим прочность вала при кручении: - касательное напряжение, возникающее в сечении вала при кручении, должно быть не более 100-300 МПА.

9) Рассчитаем для полого вала полярный момент инерции:

=0.28*10-6 м4

10) Определим угол закручивания в градусах: G – модуль сдвига материала, для стали 85 ГПа

Jp - Полярный момент инерции сечения.

Угол закручивания не должен превышать 6 на метр длины вала.

1.3. Расчет крестовины карданной передачи.

Размеры крестовины находятся при условии, что крестовина не будет иметь остаточных деформаций под действием максимального крутящего момента при включенной первой передачи в КПП.Шипы крестовины рассчитывают на изгиб и срез:

1) Определим максимальное значение силы, которая действует на детали карданного сочленения:

Fmax=

R – плечо приложения силы Fmax , принимаем R=0,042м;

α – угол между входными и выходными валами, принимаем α=3⁰.

Fmax==7050Н

2) Определим напряжение изгиба в сечении:

lш – длина шипа, зависящая от карданного игольчатого подшипника, принимаем lш=15мм=0,015м;

– осевой момент сопротивления, определим по формуле:

dш – диаметр шипа, зависящий от карданного игольчатого подшипника, принимаем dш=20мм=0,02м.

В конструкциях карданных шарниров напряжение изгиба не должно превышать 250-300 МПа.

=7,85*10-7

=67,36 МПа

3) Определим касательные напряжения, возникающие в поперечном сечении шипа и работающие на срез:

dш – диаметр шипа.

В конструкциях карданных шарниров касательные напряжения, возникающие в поперечном сечении шипа, должны быть не более =75-90 МПа.

=22,5 МПа

Крестовину карданного шарнира изготавливают из стали 12ХН3А, 18ХГТ, 20Х с последующей цементацией (HRC 58-65)

1.4. Расчет вилки шарнира карданной передачи.

Вилка шарнира под действием силы Fмах испытывает изгиб и кручение.

lв – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем lв=0,040.

Jиз.вил.=bB*/6

bB – ширина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем bB=0,016м.

hB – длина плеча вилки карданного шарнира. Зависит от крестовины. Принимаем hB=0,037.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 80 МПа.

Jиз.вил.=0,016*/6=3,6*10-6 м3

Определим касательные напряжения, возникающие в вилке:

аВ – длина плеча в вилке, принимаем аВ=0,015мм;

JP_вил – полярный момент сопротивления. Для прямоугольного сечения вычисляется по формуле:

k – коэффициент, зависящий от соотношения hb/bB сторон сечения.

| hb/bB | k |

| 1 | 0.208 |

| 1.5 | 0.231 |

| 2 | 0.246 |

| 2.5 | 0.258 |

| 3 | 0.267 |

м3

Касательные напряжения, возникающие в вилке, должны быть не более 80-160МПа. Вилки карданного шарнира изготавливают из среднеуглеродистых сталей 35, 40, 45 или 40XHMA.

1.5. Расчет шлицевого соединения карданной передачи.

Скручивающие нагрузки вызывают смятие и срез шлицев вала.

Напряжение смятия шлицев от сил действующих по их среднему диаметру:

Dшл – наружный диаметр, принимаем Dшл =0,05м;

dшл – внутренний диаметр, принимаем dшл=0,037м;

lшл - длинна шлица, принимаем lшл =0,06м;

zшл – число шлицов, принимаем zшл=17.

В конструкциях карданных шарниров напряжение изгиба должно быть не более 15-20МПа.

=3,94 МПа.

Напряжение среза (считается, что шлицы срезаются у основания по диаметру dшл)bшл – ширина шлица. Определяем по формуле: принимаем bшл=4мм.

Касательные напряжения в шлицах должны не превышать 25-30 МПа.

=1,6 МПа.

2. Заключение.

В данном курсовом проекте была рассчитана карданная передача автомобиля ВАЗ 2106.

Список литературы.

1. КРиПСИ, Бойко А.В.

ua.coolreferat.com