Ваз 2115 сборка

Сборка ВАЗ 2115 1997+

Перед сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела.

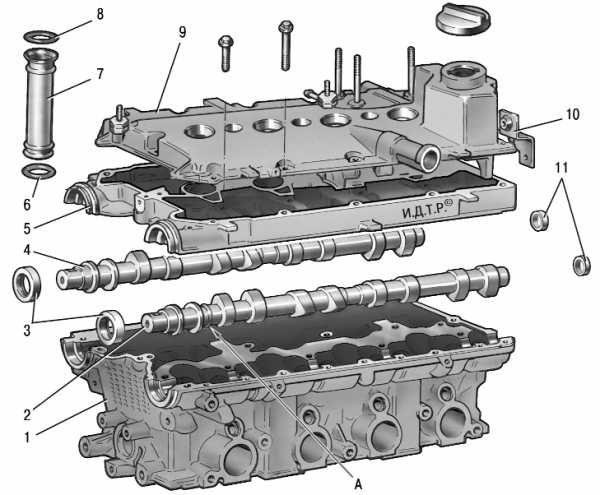

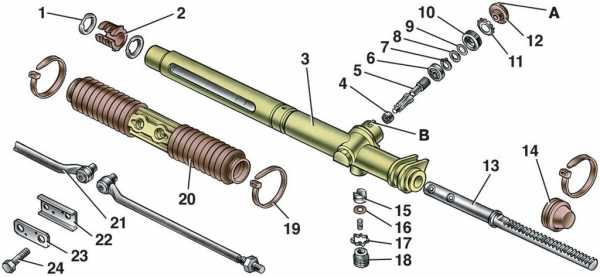

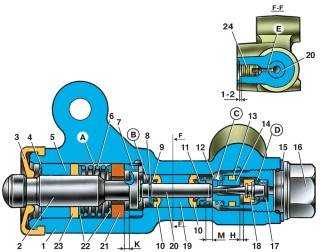

| Рис. 5.4. Детали рулевого механизма: 1 – кольцо втулки рейки; 2 – опорная втулка рейки; 3 – картер рулевого механизма; 4 – роликовый подшипник; 5 – приводная шестерня; 6 – шариковый подшипник; 7 – стопорное кольцо; 8 – защитная шайба; 9 – уплотнительное кольцо; 10 – гайка подшипника; 11 – стопорная шайба; 12 – пыльник; 13 – рейка; 14 – защитный колпачок; 15 – упор рейки; 16 – уплотнительное кольцо; 17 – стопорное кольцо; 18 – гайка упора; 19 – хомут; 20 – защитный чехол; 21 – внутренний наконечник рулевой тяги; 22 – соединительная пластина; 23 – стопорная пластина; 24 – болт крепления тяги к рейке; А — метка на пыльнике; В — метка на картере |

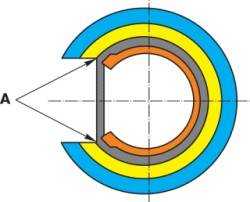

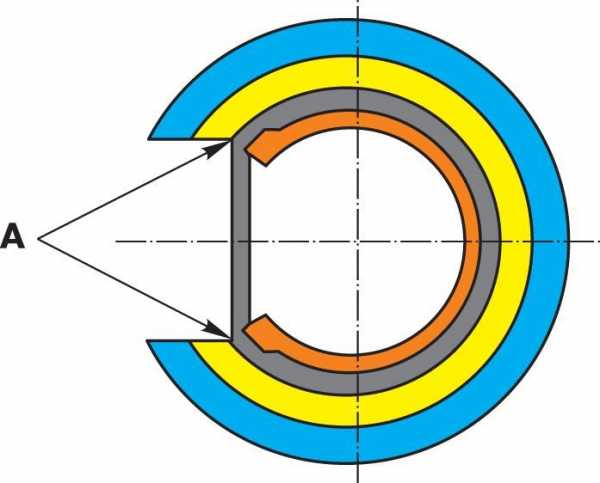

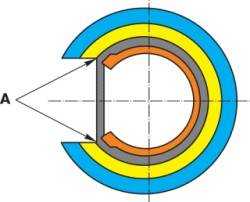

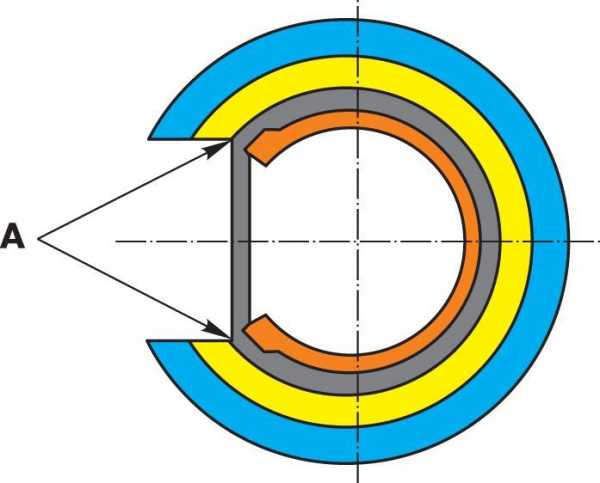

| Рис. 5.5. Установка опорной втулки рейки: А — места разреза уплотнительного кольца после установки втулки в картер рулевого механизма. |

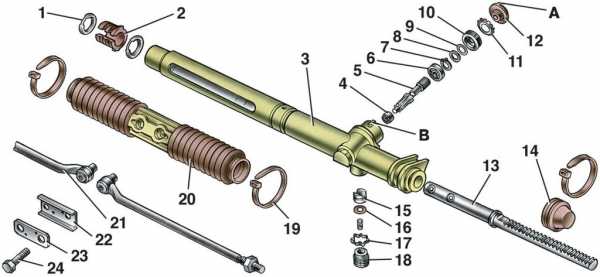

| Рис. 5.6. Разрез рулевого механизма в сборе: 1 – защитный колпак; 2 – картер рулевого механизма; 3 – рейка; 4 – приводная шестерня; 5 – внутренний наконечник рулевой тяги; 6 – распорная втулка; 7 – болт крепления рулевой тяги; 8 – соединительная пластина; 9 – опорная втулка; 10 – опора рулевого механизма; 11 – опорная втулка рейки; 12 – защитный чехол; 13 – хомут; 14 – ограничительное кольцо рейки; 15 – уплотнительное кольцо упора рейки; 16 – гайка; 17 – упор рейки; 18 – роликовый подшипник; 19 – шариковый подшипник; 20 – стопорное кольцо; 21 – уплотнительное кольцо гайки; 22 – гайка крепления подшипника шестерни; 23 – пыльник; 24 – стопорная шайба |

Обильно смазав зубья рейки смазкой ФИОЛ-1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер 2, продвинув ее через опорную втулку 11 до упора в специальное приспособление, чтобы выдержать размер (87±0,25) мм от торца рейки до оси упора рейки.

Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника. Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора. Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

Общее количество смазки для рейки, приводной шестерни и подшипника должно быть 20–30 г.

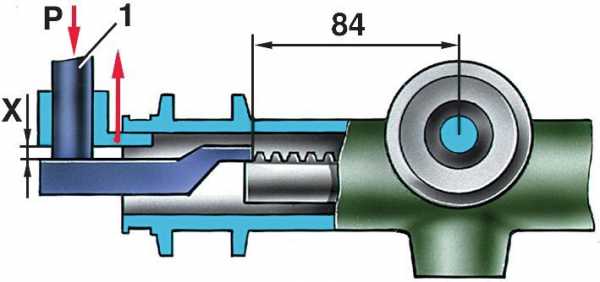

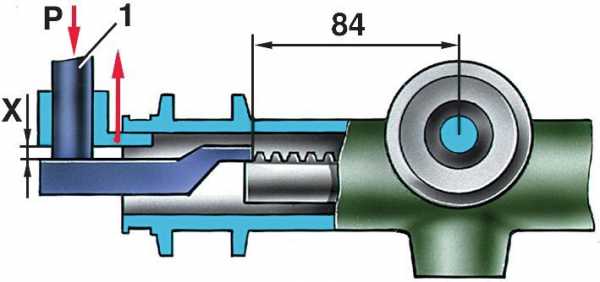

Ключом 67.7812.9536 затяните гайку приводной шестерни моментом (50+5) Н·м (5±0,5) кгс·м, установите стопорное кольцо 11 (см. рис. 5.4) и заполните полость над гайкой смазкой УНИОЛ-1. Установите приводную шестерню в положение прямолинейного движения автомобиля (определяется размером (87±0,25) мм (см. рис. 5.6).  | Рис. 5.3. Проверка зазора между упором рейки и гайкой: 1 – пуансон; Х — контрольный размер |

mashintop.ru

ВАЗ 2115 | Сборка | Самара 2

Перед сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела.

|

Рис. 5.4. Детали рулевого механизма: 1 – кольцо втулки рейки; 2 – опорная втулка рейки; 3 – картер рулевого механизма; 4 – роликовый подшипник; 5 – приводная шестерня; 6 – шариковый подшипник; 7 – стопорное кольцо; 8 – защитная шайба; 9 – уплотнительное кольцо; 10 – гайка подшипника; 11 – стопорная шайба; 12 – пыльник; 13 – рейка; 14 – защитный колпачок; 15 – упор рейки; 16 – уплотнительное кольцо; 17 – стопорное кольцо; 18 – гайка упора; 19 – хомут; 20 – защитный чехол; 21 – внутренний наконечник рулевой тяги; 22 – соединительная пластина; 23 – стопорная пластина; 24 – болт крепления тяги к рейке; А — метка на пыльнике; В — метка на картере |

|

Рис. 5.5. Установка опорной втулки рейки: А — места разреза уплотнительного кольца после установки втулки в картер рулевого механизма. |

|

Рис. 5.6. Разрез рулевого механизма в сборе: 1 – защитный колпак; 2 – картер рулевого механизма; 3 – рейка; 4 – приводная шестерня; 5 – внутренний наконечник рулевой тяги; 6 – распорная втулка; 7 – болт крепления рулевой тяги; 8 – соединительная пластина; 9 – опорная втулка; 10 – опора рулевого механизма; 11 – опорная втулка рейки; 12 – защитный чехол; 13 – хомут; 14 – ограничительное кольцо рейки; 15 – уплотнительное кольцо упора рейки; 16 – гайка; 17 – упор рейки; 18 – роликовый подшипник; 19 – шариковый подшипник; 20 – стопорное кольцо; 21 – уплотнительное кольцо гайки; 22 – гайка крепления подшипника шестерни; 23 – пыльник; 24 – стопорная шайба |

Обильно смазав зубья рейки смазкой ФИОЛ-1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер 2, продвинув ее через опорную втулку 11 до упора в специальное приспособление, чтобы выдержать размер (87±0,25) мм от торца рейки до оси упора рейки.

Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника. Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора. Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

|

Рис. 5.3. Проверка зазора между упором рейки и гайкой: 1 – пуансон; Х — контрольный размер |

automn.ru

ВАЗ 2115 (Самара 2), Сборка, онлайн руководство по ремонту, скачать схемы

Перед сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела.

| Рис. 5.4. Детали рулевого механизма: 1 – кольцо втулки рейки; 2 – опорная втулка рейки; 3 – картер рулевого механизма; 4 – роликовый подшипник; 5 – приводная шестерня; 6 – шариковый подшипник; 7 – стопорное кольцо; 8 – защитная шайба; 9 – уплотнительное кольцо; 10 – гайка подшипника; 11 – стопорная шайба; 12 – пыльник; 13 – рейка; 14 – защитный колпачок; 15 – упор рейки; 16 – уплотнительное кольцо; 17 – стопорное кольцо; 18 – гайка упора; 19 – хомут; 20 – защитный чехол; 21 – внутренний наконечник рулевой тяги; 22 – соединительная пластина; 23 – стопорная пластина; 24 – болт крепления тяги к рейке; А — метка на пыльнике; В — метка на картере |

Напрессуйте оправкой 67.7853.9574 шариковый подшипник 6 (см. рис. 5.4) на вал приводной шестерни до упора. Оправкой 41.7853.4006 установите на вал шестерни стопорное кольцо 7, не допуская ее перекоса, затем установите защитную шайбу 8 и уплотнительное кольцо 9.

| Рис. 5.5. Установка опорной втулки рейки: А — места разреза уплотнительного кольца после установки втулки в картер рулевого механизма. |

Установите в картер опорную втулку 2, следя за тем, чтобы ее выступы вошли в отверстия картера. Прежде чем вставлять в картер опорную втулку, установите в ее канавки демпфирующие кольца 1 так, чтобы тонкая часть колец находилась напротив разреза втулки. После установки опорной втулки в картер, разрежьте кольца по контуру втулки, удалив отрезанные части ( рис. 5.5).

| Рис. 5.6. Разрез рулевого механизма в сборе: 1 – защитный колпак; 2 – картер рулевого механизма; 3 – рейка; 4 – приводная шестерня; 5 – внутренний наконечник рулевой тяги; 6 – распорная втулка; 7 – болт крепления рулевой тяги; 8 – соединительная пластина; 9 – опорная втулка; 10 – опора рулевого механизма; 11 – опорная втулка рейки; 12 – защитный чехол; 13 – хомут; 14 – ограничительное кольцо рейки; 15 – уплотнительное кольцо упора рейки; 16 – гайка; 17 – упор рейки; 18 – роликовый подшипник; 19 – шариковый подшипник; 20 – стопорное кольцо; 21 – уплотнительное кольцо гайки; 22 – гайка крепления подшипника шестерни; 23 – пыльник; 24 – стопорная шайба |

Запрессуйте под прессом оправкой 67.7853.9585 роликовый подшипник в картер рулевого механизма. Глубина запрессовки 37,5–0,2 мм ( рис. 5.6), под усилием от 800 Н (81,55 кгс) до 6000 Н (611,6 кгс). Чтобы не повредить подшипник при запрессовке, применяемая оправка должна иметь упор, ограничивающий глубину запрессовки.

Обильно смазав зубья рейки смазкой ФИОЛ-1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер 2, продвинув ее через опорную втулку 11 до упора в специальное приспособление, чтобы выдержать размер (87±0,25) мм от торца рейки до оси упора рейки.

Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника. Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора. Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

Общее количество смазки для рейки, приводной шестерни и подшипника должно быть 20–30 г.

Ключом 67.7812.9536 затяните гайку приводной шестерни моментом (50+5) Н·м (5±0,5) кгс·м, установите стопорное кольцо 11 (см. рис. 5.4) и заполните полость над гайкой смазкой УНИОЛ-1.

Установите приводную шестерню в положение прямолинейного движения автомобиля (определяется размером (87±0,25) мм (см. рис. 5.6).

| Рис. 5.3. Проверка зазора между упором рейки и гайкой: 1 – пуансон; Х — контрольный размер |

Установите упор рейки 15 (см. рис. 5.4) с уплотнительным кольцом 16 до упора в рейку (до беззазорного состояния). Установите стопорное кольцо 17, пружину упора и затяните ключом 67.7812.9537 гайку 18 моментом 11–14 Н·м (1,12–1,37 кгс·м). Нагрузите рейку усилием Р=500±20 Н (51±2 кгс) ( рис. 5.3) на расстоянии 84 мм от оси шестерни по направлению к упору рейки. Затем отпустите гайку на 2,5 деления (30°), чтобы обеспечить зазор до 0,12 мм между гайкой и упором рейки, необходимый для компенсации производственных допусков на изготовление деталей рулевого механизма. Момент отворачивания гайки должен быть не менее 4,5 Н·м (0,45 кгс·м). Затем установите на вал шестерни пыльник 12 (см. рис. 5.4) так, чтобы метки "А" и "В" на пыльнике и на картере совпали, а пыльник плотно прилег к торцу картера. После этого убедитесь, что момент вращения шестерни в области всего хода лежит в пределах 50–200 Н·см (5,1–20,1 кгс·м) при частоте вращения 30 мин -1. Если момент вращения шестерни не укладывается в указанные пределы, выявите и устраните причины заедания деталей, обращая особое внимание на упор рейки, приводную шестерню и рейку. После чего закерните гайку 18 упора в двух противолежащих точках путем обмятия резьбы картера без воздействия на гайку. Положение гайки промаркируйте краской для контроля положения гайки.

Покройте тонким слоем смазки ФИОЛ-1 наружную поверхность трубы картера и установите на место защитный чехол 12 (см. рис. 5.6) так, чтобы его правый торец находился на расстоянии 28,5–0,5 мм от торца трубы и закрепите его хомутами. Затем установите опору 10 так, чтобы она плотно прилегла к чехлу. Закрепите к рейке рулевые тяги. Болты 7 крепления тяг затяните моментом (77±7,8) Н·м (7,8±0,8 кгс·м) и законтрите их отгибанием краев стопорной пластины на грань болтов.

После сборки убедитесь, что на защитном чехле 12 отсутствуют вздутия и пережимы при вращении шестерни с частотой 30 мин -1, а момент вращения шестерни (при той же частоте вращения) в области всего хода находится в пределах 60–170 Н·см (5,1–20,4 кгс·см). В противном случае устраните причины выявленных дефектов. Момент вращения шестерни проверяйте динамометром 02.7812.9501 с переходной втулкой 67.7812.9540.

Чтайте также:

190e.ru

Ремонт ВАЗ 2115 (Самара 2) : Сборка

- Руководства по ремонту

- Руководство по ремонту ВАЗ 2115 (Самара 2) 1997+ г.в.

- Сборка

Перед сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела.

| Рис. 5.4. Детали рулевого механизма: 1 – кольцо втулки рейки; 2 – опорная втулка рейки; 3 – картер рулевого механизма; 4 – роликовый подшипник; 5 – приводная шестерня; 6 – шариковый подшипник; 7 – стопорное кольцо; 8 – защитная шайба; 9 – уплотнительное кольцо; 10 – гайка подшипника; 11 – стопорная шайба; 12 – пыльник; 13 – рейка; 14 – защитный колпачок; 15 – упор рейки; 16 – уплотнительное кольцо; 17 – стопорное кольцо; 18 – гайка упора; 19 – хомут; 20 – защитный чехол; 21 – внутренний наконечник рулевой тяги; 22 – соединительная пластина; 23 – стопорная пластина; 24 – болт крепления тяги к рейке; А — метка на пыльнике; В — метка на картере |

| Рис. 5.5. Установка опорной втулки рейки: А — места разреза уплотнительного кольца после установки втулки в картер рулевого механизма. |

| Рис. 5.6. Разрез рулевого механизма в сборе: 1 – защитный колпак; 2 – картер рулевого механизма; 3 – рейка; 4 – приводная шестерня; 5 – внутренний наконечник рулевой тяги; 6 – распорная втулка; 7 – болт крепления рулевой тяги; 8 – соединительная пластина; 9 – опорная втулка; 10 – опора рулевого механизма; 11 – опорная втулка рейки; 12 – защитный чехол; 13 – хомут; 14 – ограничительное кольцо рейки; 15 – уплотнительное кольцо упора рейки; 16 – гайка; 17 – упор рейки; 18 – роликовый подшипник; 19 – шариковый подшипник; 20 – стопорное кольцо; 21 – уплотнительное кольцо гайки; 22 – гайка крепления подшипника шестерни; 23 – пыльник; 24 – стопорная шайба |

Обильно смазав зубья рейки смазкой ФИОЛ-1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер 2, продвинув ее через опорную втулку 11 до упора в специальное приспособление, чтобы выдержать размер (87±0,25) мм от торца рейки до оси упора рейки.

Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника. Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора. Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

Общее количество смазки для рейки, приводной шестерни и подшипника должно быть 20–30 г.

Ключом 67.7812.9536 затяните гайку приводной шестерни моментом (50+5) Н·м (5±0,5) кгс·м, установите стопорное кольцо 11 (см. рис. 5.4) и заполните полость над гайкой смазкой УНИОЛ-1. Установите приводную шестерню в положение прямолинейного движения автомобиля (определяется размером (87±0,25) мм (см. рис. 5.6).  | Рис. 5.3. Проверка зазора между упором рейки и гайкой: 1 – пуансон; Х — контрольный размер |

После сборки убедитесь, что на защитном чехле 12 отсутствуют вздутия и пережимы при вращении шестерни с частотой 30 мин -1, а момент вращения шестерни (при той же частоте вращения) в области всего хода находится в пределах 60–170 Н·см (5,1–20,4 кгс·см). В противном случае устраните причины выявленных дефектов. Момент вращения шестерни проверяйте динамометром 02.7812.9501 с переходной втулкой 67.7812.9540.

Скачать информацию со страницы↓ Комментарии ↓

1. Общие данные 1.0 Общие данные 1.1 Технические характеристики автомобилей 1.2. Органы управления автомобиля 1.3. Эксплуатация автомобиля 1.4 Техническое обслуживание автомобиля

2. Двигатель 2.1 Возможные неисправности, их причины и методы устранения 2.2 Снятие и установка силового агрегата 2.3 Разборка и сборка силового агрегата 2.4 Разборка двигателя 2.5 Сборка двигателя 2.6 Обкатка двигателя после ремонта 2.7 Проверка двигателя на автомобиле после ремонта 2.8. Блок цилиндров 2.9. Шатунно-поршневая группа 2.10. Коленчатый вал и маховик 2.11. Головка цилиндров 2.12. Распределительный вал и его привод 2.13. Система смазки 2.14. Система охлаждения 2.15. Система питания

3. Трансмиссия 3.0 Трансмиссия 3.1. Сцепление 3.2. Коробка передач 3.3. Привод передних колес

4. Ходовая часть 4.0 Ходовая часть 4.1. Передняя подвеска 4.2. Задняя подвеска

5. Рулевое управление 5.0 Рулевое управление 5.1. Особенности устройства 5.2 Возможные неисправности, их причины и методы устранения 5.3 Осмотр и проверка рулевого управления на автомобиле 5.4. Снятие и установка 5.5 Проверка зазора между упором рейки и гайкой 5.6. Разборка, проверка технического состояния и сборка 5.7 Замена заклепок эластичной муфты вала рулевого управления

6. Тормозная система 6.0 Тормозная система 6.1. Особенности устройства 6.2 Возможные неисправности, их причины и методы устранения 6.3. Проверка и регулировка тормозов 6.4. Вакуумный усилитель 6.5. Главный цилиндр 6.6. Регулятор давления 6.7. Тормозной механизм переднего колеса 6.8. Тормозной механизм заднего колеса 6.9. Разборка и сборка колесных цилиндров 6.10. Стояночная тормозная система

7. Электрооборудование 7.0 Электрооборудование 7.1. Провода и предохранители 7.2. Аккумуляторная батарея 7.3. Генератор 7.4. Стартер 7.5. Освещение и световая сигнализация 7.6 Звуковой сигнал 7.7. Очиститель ветрового стекла 7.8. Электродвигатель вентилятора отопителя 7.9. Электродвигатель вентилятора системы охлаждения двигателя 7.10. Комбинация приборов 7.11. Блок индикации бортовой системы контроля 7.14. Электростекло-подъемники передних дверей 7.15. Система блокировки замков дверей

8. Кузов 8.0 Кузов 8.1. Особенности устройства 8.2. Ремонт каркаса кузова 8.3. Лакокрасочные покрытия 8.4. Антикоррозионная защита кузова 8.5 Герметизация кузова 8.6. Двери 8.7. Капот, крышка багажника, бамперы 8.8. Остекление кузова 8.9. Панель приборов, сиденья 8.10. Отопитель

9. Автомобили ВАЗ-2115-01, ВАЗ-2114-20 9.0 Автомобили ВАЗ-2115-01, ВАЗ-2114-20 9.1. Автомобиль ВАЗ-2115-01 9.2. Автомобиль ВАЗ-2114-20

10. Приложения 10.0 Приложения 10.1 Приложение 1. Моменты затяжки резьбовых соединений 10.2 Приложение 2. Специальный инструмент для ремонта и технического обслуживания 10.3 Приложение 3. Основные данные для регулировок и контроля 10.4 Приложение 4. Горюче-смазочные материалы и эксплуатационные жидкости

automend.ru

Этапы сборки и разборки двигателя Ваз 2114, Ваз 2115, Ваз 2113 своими руками

ВАЗ

/2113, 2114, 2115

/ремонт

/двигатель

/разборка и сборка

Двигатель Ваз 2114, Ваз 2115, Ваз 2113.

Неисправности двигателя, сборка и разборка двигателя лада 2113, система выпуска газов, силовой агрегат лада 2114, лада 2115. Этапы сборки и разборки двигателя ваз 2113, ваз 2115, ваз 2114. разборка и сборка, дефектовка своими руками, Эксплуатация систем двигателя автомобиля лада 2115. Устранение неисправностей в системах лада 2114: выхлопа, охлаждения, питания, смазки. Рекомендации по ремонту: головки цилиндров лада 2113, поршневой группы, блока цилиндров.

Этапы сборки и разборки двигателя Ваз 2114, Ваз 2115, Ваз 2113 своими руками

Количество строк: 5101520253050100Все

| Устранение неисправностей двигателя | |

Неисправности двигателя Ваз 2114, Ваз 2115, Ваз 2113Причина неисправности Метод устранения Стук коренных подшипников коленчатого вала Обычно стук глухого тона, металлический. Обнаруживается при резком открытии дроссельных заслонок на холостом ходу. Частота его увеличивается с повышением частоты вращения коленчатого вала. |

| Снятие и установка силового агрегата |

Установка и снятие силового агрегата (двигателя и коробки передач) Ваз 2114, Ваз 2115, Ваз 2113Силовой агрегат автомобилей – это коробка передач и двигатель ваз 2115. Подъем двигателя и его снятие обычно производят при помощи гидроподъемника или блоков. Перед снятием двигателя наконечники валов колес отсоединяют и оставляют на автомобиле. Этапы установки и снятия осуществляют по шагам. |

| Разборка и сборка силового агрегата |

Разборка и сборка силового агрегата Ваз 2114, Ваз 2115, Ваз 2113Разборку и сборку силового агрегата ваз 2113, ваз 2114, ваз 2115 осуществляют по этапам: Первоначально необходимо снять приемную трубу глушителя. Раскрутить гайки крепления стартера. Подвеска силового агрегата: 1 – кронштейн задней подвески; 2 – опора задней подвески; 3 – опора левой подвески; 4 – |

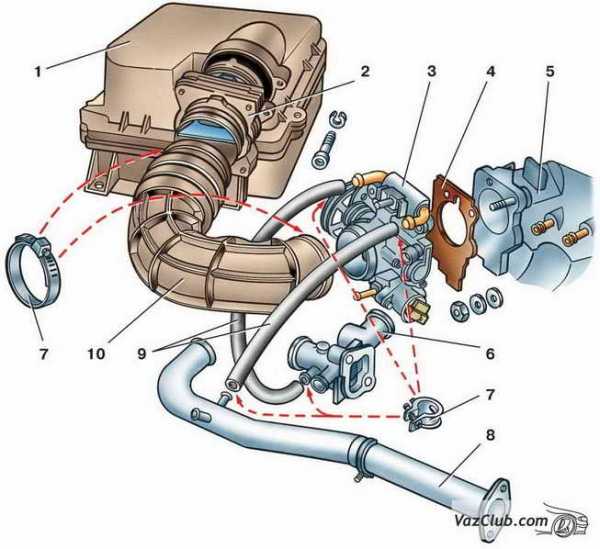

| Разборка двигателя |

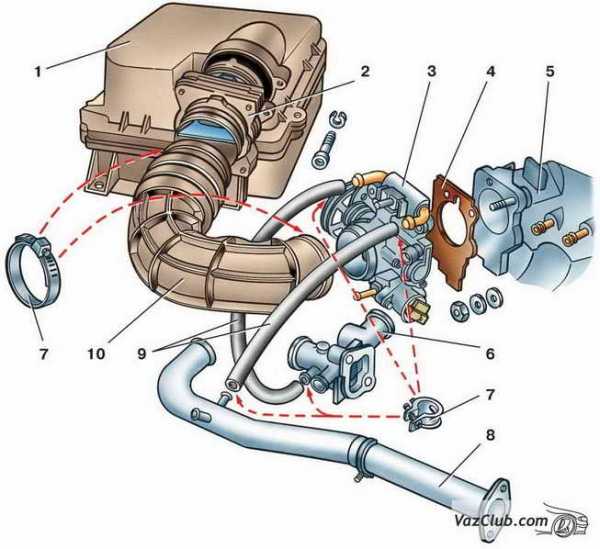

Разборка двигателя Ваз 2114, Ваз 2115, Ваз 2113Перед тем как разбирать двигатель ваз 2113, ваз 2114, ваз 2115 автомобиля желательно его вымыть и слить масло с картера. Этапы разборки двигателя Снятие узлов и деталей системы подачи воздуха: 1 – воздушный фильтр; 2 – датчик массового расхода воздуха; 3 – дроссельный патрубок; 4 – уплотнительная |

| Этапы сборки двигателя |

Сборка двигателя Ваз 2114, Ваз 2115, Ваз 2113Этапы сборки двигателя автомобилей ваз 2113, ваз 2114, ваз 2115: Разместите в удобном месте блок цилиндров и закрутите недостающие шпильки. Генератор закрепите 2-мя болтами. Вкладыши и полукольца коленвала, а также поршни и сальники необходимо смазать маслом. При сборке двигателя сальники коленвала |

| Обкатка двигателя после ремонта | |

Обкатка двигателя Ваз 2114, Ваз 2115, Ваз 2113Отремонтированный двигатель подвергается стендовым испытаниям (обкатке) без нагрузки по следующему циклу: 750–800 мин-1.........2 мин 1000 мин-1.........3 мин 1500 мин-1.........4 мин 2000 мин-1.........5 мин Установив на стенде и запустив двигатель, проверьте: – нет ли течи охлаждающей жидкости или топлива между |

| Проверка двигателя | |

Проверка двигателя после ремонта Ваз 2114, Ваз 2115, Ваз 2113Установив двигатель на автомобиль ваз 2114, тщательно проверьте качество монтажа. Дайте поработать двигателю некоторое время, а затем проверьте: – нет ли подтекания охлаждающей жидкости и топлива в соединениях трубопроводов, при необходимости подтяните соединения; – обеспечивает ли тросовый |

| Выпуск отработавших газов |

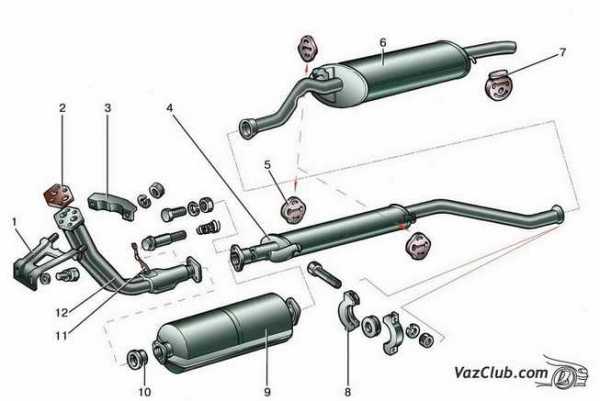

Система выпуска отработавших газов Ваз 2114, Ваз 2115, Ваз 2113Система выпуска отработавших газов лада самара 2: 1 – кронштейн крепления приемной трубы; 2 – прокладка; 3 – прижим кронштейна; 4 – дополнительный глушитель; 5 – подушки подвески глушителя; 6 – основной глушитель; 7 – хомут соединения труб глушителей; 8 – нейтрализатор; 9 – уплотнительное кольцо |

| Ошибки системы управления двигателем | |

Ошибки системы управления двигателем ЭБУ Ваз 2114, Ваз 2115, Ваз 2113У многих уже стоит бортовой компьютер, который показывает ошибки системы двигателя. Все едут в сервис к дядя чтобы он их считал ошибки с ЭБУ и вынес вердикт. Хотя зачем к нему ехать если можно по списку приведенному ниже и БК Multitronics X14 или другого можно сделать самому. Р0030 - Нагреватель датчика |

Ремонт двигателя Ваз 2114, Ваз 2115, Ваз 2113

разборка и сборка, дефектовка своими руками

блок цилиндров, ремонт и замена

шатунно-поршневая группа, устройство, фото

головка цилиндров, обслуживание и осмотр

распределительный вал, устройство и установка

система смазки, ремонт

система охлаждения, конструкция

топливная система, ремонт

vazclub.com

ВАЗ 2115 | Сборка | Самара 2

Ссылки на другие сайты

Все автомобили »

ВАЗ 2115 (Самара 2)

.

5.6.3 СборкаПеред сборкой особое внимание обращайте на то, чтобы в картер рулевого механизма не попали стружка или другие инородные тела.

|

vaz2115-manual.narod.ru

ВАЗ 2115 | Разборка, проверка деталей и сборка

Разборка

|

Рис. 6.3. Привод регулятора давления: 1 – регулятор давления; 2, 16 – болты крепления регулятора давления; 3 – кронштейн рычага привода регулятора давления; 4 – штифт; 5 – рычаг привода регулятора давления; 6 – ось рычага привода регулятора давления; 7 – пружина рычага; 8 – кронштейн кузова; 9 – кронштейн крепления регулятора давления; 10 – упругий рычаг привода регулятора давления; 11 – серьга; 12 – скоба серьги; 13 – шайба; 14 – стопорное кольцо; 15 – палец кронштейна; А, В, С — отверстия |

|

Рис. 6.17. Детали регулятора давления: 1 – защитный колпачок; 2 – стопорное кольцо; 3 – втулка поршня; 4 – уплотнительное кольцо штока поршня; 5 – шайбы; 6 – пружина; 7 – уплотнительное кольцо головки поршня; 8 – поршень; 9 – втулка корпуса; 10 – стопорная шайба; 11 – толкатель; 12 – шайба; 13 – уплотнительные кольца толкателя; 14 – втулка толкателя; 15 – тарелка; 16 – пружина; 17 – прокладка пробки; 18 – пробка; 19 – заглушка; 20 – корпус регулятора давления |

Выньте поршень 8 с уплотнителями 4 и 7, шайбами 5, пружиной 6. Выньте толкатель 11 с уплотнительными кольцами 13 втулкой 14 и шайбой 12. При необходимости, специальным съемником выньте из корпуса втулку 9.

Проверка деталей. Промойте детали изопропиловым спиртом или тормозной жидкостью и внимательно осмотрите их. Поверхности деталей не должны иметь повреждений и заметного износа.

Проверьте состояние и упругость пружины втулки толкателя. Ее длина в свободном состоянии должна быть 13,3 мм, под нагрузкой 13,7±1,5 Н (1,4±0,15 кгс) – 7,5 мм.

Поврежденные и изношенные детали, а также уплотнительные кольца замените новыми.

На стенде БС-137.000 проверьте герметичность клапана регулятора давления, завальцованного в пробке 18. Если он пропускает жидкость, замените пробку регулятора в сборе с клапаном.

Сборка

|

Рис. 6.4. Регулятор давления: 1 – корпус регулятора давления; 2 – поршень; 3 – защитный колпачок; 4, 8 – стопорные кольца; 5 – втулка поршня; 6 – пружина поршня; 7 – втулка корпуса; 9, 22 – опорные шайбы; 10 – уплотнительные кольца толкателя; 11 – опорная тарелка; 12 – пружина втулки толкателя; 13 – кольцо уплотнительное седла клапана; 14 – седло клапана; 15 – уплотнительная прокладка; 16 – пробка; 17 – пружина клапана; 18 – клапан; 19 – втулка толкателя; 20 – толкатель; 21 – уплотнитель головки поршня; 23 – уплотнитель штока поршня; 24 – заглушка; А, D — камеры, соединенные с главным цилиндром; В, С — камеры, соединенные с колесными цилиндрами задних тормозов; К, М, Н — зазоры |

Соберите толкатель 20 вместе с шайбой 9, уплотнительными кольцами 10, втулкой 19, опорной тарелкой 11 и вставьте в корпус регулятора. Установите пружину 12, прокладку 15 и заверните пробку 16 моментом 39,2–49 Н·м (4–5 кгс·м).

Если была утеряна заглушка 24, установите новую так, чтобы она утопала в корпусе регулятора на 1–2 мм.

automn.ru