Геометрия кузова ваз 2105 ремонт кузова

Популярность и комфорт кузова в ВАЗ 2105

Классический четырехдверный седан ВАЗ 2105 это яркий представитель целой эпохи в работе завода Жигули. Характерные простые формы и узнаваемая внешность такой модели, как кузов ваз 2105 и по сегодняшний день являются визитной карточкой завода. Эта модель появилась на российских дорогах в далеком 1980 году и больше трех десятков лет она пользуется заслуженной популярностью. Простое управление и низкая стоимость автомобиля привлекает множество автолюбителей и сегодня.

Чем обусловлена популярность автомобиля

Скорее всего, такая любовь со стороны водителей к пятерке обусловлена тем, что ее разрабатывали методом глубочайшей модернизации знаменитой копейки. А, как известно, ВАЗ 2101 был создан на базе итальянского Фиата и этот первенец Жигулей показал себя как невероятно популярный и надежный автомобиль. ВАЗ 2105 сохранил основные показатели этого чуда техники, такие как простота, надежность, низкая стоимость и малый расход топлива.

Заднеприводный пятиместный седан стал прототипом еще более популярной модели ВАЗ 2107 и универсалу ВАЗ 2104. Классические черты оптики и переда объединяют все эти модели. Блестящие алюминиевые бампера и прямоугольные фары пришли в двадцать первый век из восьмидесятых, где были на пике популярности. Лишь в 2010 году эта модель перестала выпускаться на автомобильном заводе Жигули.

Основные характеристики кузова

Этот седан имеет самые простые прямоугольные формы, просторный багажник и достаточный клиренс для седана. Следует привести эти показатели в цифрах:

- Длина кузова автомобиля – 4130 мм;

- Ширина кузова автомобиля – 1620 мм;

- Высота кузова автомобиля – 1446 мм;

- Клиренс автомобиля – 170 мм.

Еще одним ярким показателем пятерки является тот факт, что за тридцать лет выпуска этот автомобиль ни разу не подвергался рестайлингу.

То есть аскетичные черты как кузова, так и салона ни разу не подвергались изменениям. Изменениям за эти годы подверглись только показатели безопасности. То есть салон дополнялся только ремнями и другими деталями. К недостаткам модели можно отнести низкие показатели безопасности на скользких дорогах и не очень эффективную маневренность.

Общие показатели и детали кузова

В целях увеличения безопасности производители ВАЗ 2105 не стали делать на кузове резких выступов и острых деталей. Капот открывается по ходу движения автомобиля, что гарантирует отсутствие травматичности в случае его случайного открывания. Удобство вождения обеспечивается качественно установленными зеркалами заднего вида, а внутреннее зеркало защищено от эффекта ослепления. Все автомобили ВАЗ 2105 снабжаются специальными креплениями, которые в случае необходимости могут послужить для установки ремней безопасности. Над ветровым стеклом расположены мягкие козырьки, которые надежно защищают глаза водителя от бликов.

Двери автомобиля снабжаются надежными замками, выдерживающими большие нагрузки. Эти замки не открываются при ударе самопроизвольно.

Кузов автомобиля имеет высокие и продуманные показатели жесткости, благодаря чему любые наезды на препятствия гасятся. Также жесткие стойки кузова надежно защищают пассажиров в случае удара.

Борьба с коррозией проявляется в том, что днище кузова, так же как и арки всех колес, покрыто специальным Д-11А пластизолем. Толщина такого покрытия составляет 1,5 мм, что позволяет создать не только защиту от коррозии, но и шумоизоляцию. Все скрытые полости кузова наполнены антикоррозийным материалом НГМ-МЛ, он не высыхает и надежно защищает автомобиль.

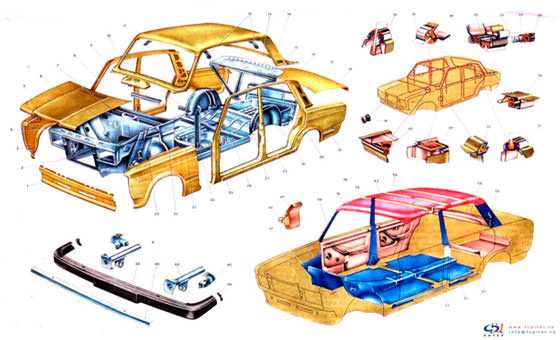

Все детали кузова надежно сварены между собой точечной сваркой, те детали, которые подвергаются сильной нагрузке, усилены дуговой сваркой. Сварка газового характера используется только для приваривания панели крыши к боковым панелям.

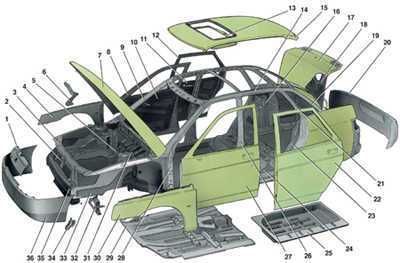

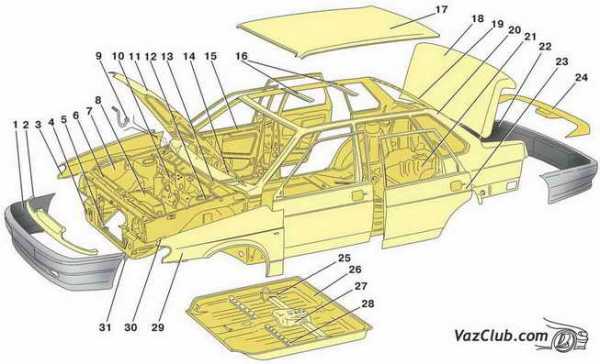

Состав кузова:

- Передок кузова;

- Боковины кузова;

- Усиленный пол;

- Панель задка;

- Задние крылья;

- Крыша, соединенная с рамами задних и ветровых окон;

- Передние крылья с усилением.

Помимо общего каркаса кузова автомобиль оснащается и навесными деталями, которые также следует перечислить:

- Четыре двери;

- Капот;

- Крышка багажника.

Эти детали устанавливаются на уже сваренный целый кузов, они состоят также из нескольких слоев металла и имеют прослойки из специальных материалов. Детали навешиваются на кузов с помощью специальных петель, которые смазываются невысыхающими составами. Отверстия в креплениях навесных деталей имеют увеличенные размеры, которые позволяют регулировать расположение деталей на кузове.

Кроме того, на кузов ВАЗ 2105 устанавливаются бамперы, которые оснащаются боковыми накладками. Крепятся бамперы к кузову при помощи специальных кронштейнов трубчатого типа, впоследствии эти крепления герметизируются уплотнителями из резины.

Внутри кузов имеет специальное уплотняющее покрытие, в большинстве случаев поролон, который сверху обтягивается обивкой. Боковые части дверей покрываются панелями из ДСП, обтянутым обивкой, не дающей бликов. Крыша кузова обтягивается пористой тканью или кожзаменителем и прикручивается болтами.

Полы кузова покрыты шумоизолирующей и влагонепроницаемой пленкой, на которую укладывают резиновые коврики. Сам пол состоит из двух панелей заднего и переднего характера, которые сварены между собой. Также к этой конструкции приваривается пол багажника и пол запасного колеса. Дополнением конструкции выступает панель под топливным баком.

Отдельные небольшие детали

К конструкции пола привариваются отдельно задние лонжероны, а также лонжероны пола багажного отделения, к ним поочередно привариваются:

- Центральные стойки;

- Поперечины;

- Кронштейны поперечной штанги;

- Внутренние арки задних колес.

Из каких материалов выполняется кузов

Все детали кузова ВАЗ 2105 штампуются в заводских условиях из листовой стали малоуглеродистого состава. Для каждого комплекта кузовных деталей используется разная толщина материала:

- Наружные панели кузова выполняются з стали толщиной в 0,7 мм;

- Передний пол и крыша кузова выполняются из стали толщиной в 0,9 мм;

- Арки задних колес, лонжероны, поперечены пола и брызговики передних крыльев выполняются из стали толщиной в 1,0 мм;

- Сильнонагружаемые детали кузова такие как центральные стойки или передние лонжероны выполняются из стали толщиной в 1,5 мм;

- Детали кузова мелкого типа штампуются на заводе из стали толщиной 0,8 – 2,5 мм, к этим деталям относятся:

- Усилители;

- Надставки;

- Кронштейны;

- Соединители.

Также следует отметить, что некоторые детали кузова усиливаются специальными видами клея, прежде чем на них будет нанесено лакокрасочное покрытие. Такая мера дает возможность значительно усилить прочность деталей кузова и продлить срок службы автомобиля.

Тюнинг

Благодаря своей простоте и низкой стоимости запасных частей на этот автомобиль он прекрасно поддается преобразованиям. И сегодня из классических пятерок умельцы создают настоящие шедевры автомобильного искусства. Меняются обвесы и пороги бампера и зеркала заднего виды, таким образом, преображая кузов ваз 2105 до неузнаваемости. В девяностые годы пятерки и семерки были настолько популярны, что чудеса тюнига этих автомобилей поражали не только автовладельцев, но и пешеходов. Машины обвешивались всевозможными деталями, все это красилось в общий с кузовом цвет и авто просто нельзя было узнать. С помощью специальных обвесов кузов тюнинговался так что почти касался земли, это было очень модно в свое время.

Ремонт и выявление недостатков кузова

Ремонтные работы, как правило, требуются после аварии. Но также бывает, что вновь приобретенный автомобиль может проявлять какие-то явные недостатки. Чтобы определить, в чем проблема мастеру необходимо проанализировать все размерные показатели и величину углов кузова. Даже небольшой перекос в этих данных может привести к тому, что кузов ВАЗ 2105 будет поведен и дальнейшая его эксплуатация значительно затрудняется. Для того чтобы эффективно выявить эти недостатки мастер должен точно определить геометрию всех контрольных точек кузова. Такой анализ проводится на специальном оборудовании и может стоить недешево. Но если будут выявлены расхождения в показателях углов конструкции ремонтные работы пройдут гораздо эффективнее. Если кузов повело, то продолжать эксплуатацию автомобиля не следует, необходимо провести ремонтные работы, поэтому при первых же признаках изменений конструкции надо обращаться в мастерскую.

autodont.ru

Правка кузова ВАЗ 2105 (ВАЗ 2104)

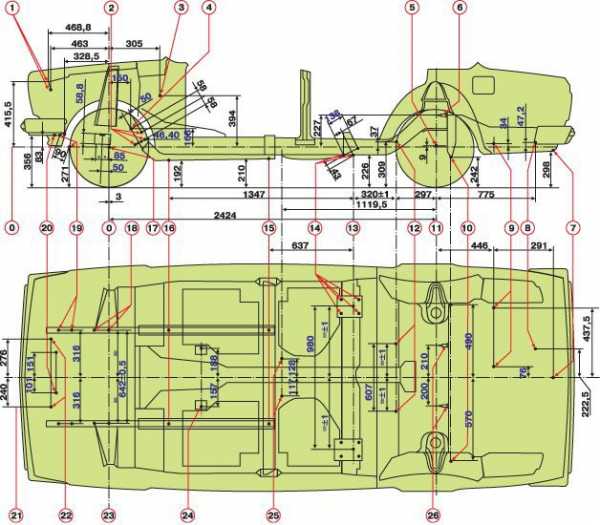

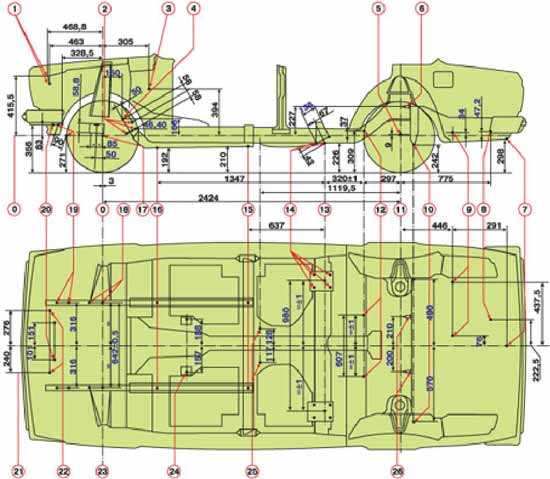

Основные размеры проверки точек крепления агрегатов

| 0 – базовая линия; 1 – верхнее крепление радиатора;2 – крепление картера рулевого механизмаи маятникового рычага;3 – ось педалей тормоза и сцепления;4 – центр рулевого механизма;5 – центр колеса;6 – крепление амортизаторов задней подвески; 7 – центр заднего технологического отверстия центрального усилителя пола багажника; 8 – заднее крепление глушителя выпуска газов; 9 – переднее крепление глушителя;10 – крепление поперечной штанги задней подвески;11 – ось задних колес;12 – оси болтов крепления верхних продольных штанг задней подвески; | 13 – оси болтов крепления нижних продольных штанг к кронштейнам кузова;14 – крепление кронштейнов нижних продольных штанг;15 – центр заднего технологического отверстия переднего лонжерона;16 – центр технологического отверстия переднего лонжерона;17 – центр колеса; 18 – точки крепления поперечины передней подвески; 19 – крепление стабилизатора поперечной устойчивости;20 – нижнее крепление радиатора;21 – ось автомобиля; 22 – верхнее крепление радиатора; 23 – ось передних колес; 24 – крепление задней подвески двигателя;25 – крепление опоры карданного вала;26 – крепление амортизаторов задней подвески |

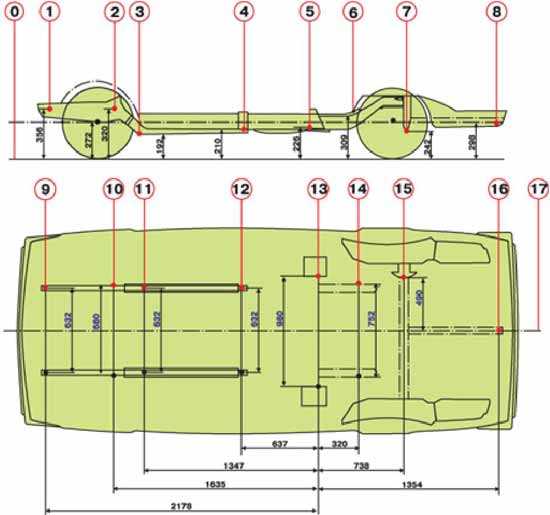

Контрольные точки проверки пола кузова

| 0 – линия отсчета;1 – пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов;2 – центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3 – пересечение центров передних технологических отверстий переднего пола с поверхностями лонжеронов;4 – пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5 – центр осей болтов крепления нижних продольных штанг;6 – центр осей крепления верхних продольных штанг;7 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8 – пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; | 9 – центр осей передних болтов крепления стабилизатора поперечной устойчивости;ы 10 – пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11 – центры передних технологических отверстий лонжеронов переднего пола; 12 – центры задних технологических отверстий лонжеронов переднего пола;13 – пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова;14 – пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 16 – центр заднего технологического отверстия центрального усилителя заднего пола; 17 – продольная ось автомобиля |

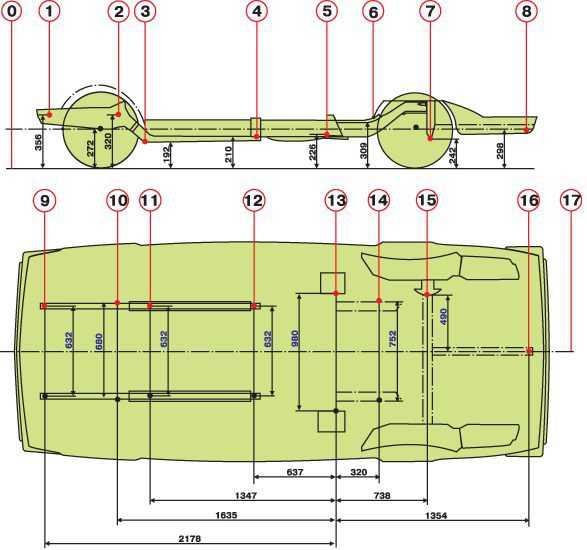

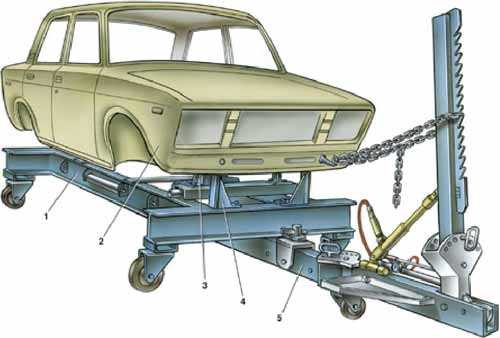

Установка для ремонта и контроля кузовов с приспособлением для правки

| 1 – рама установки: 2 – кузов автомобиля; 3 – кронштейн крепления поперечины передней подвески; |

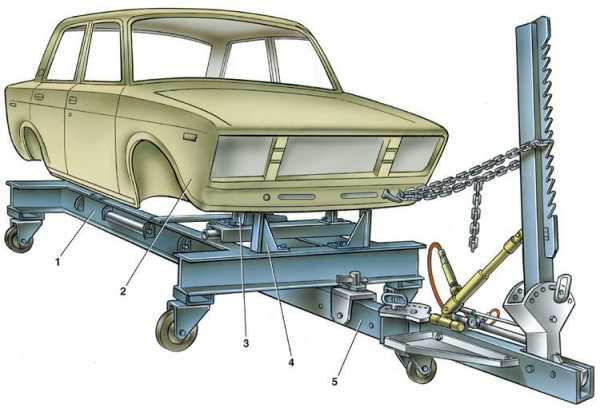

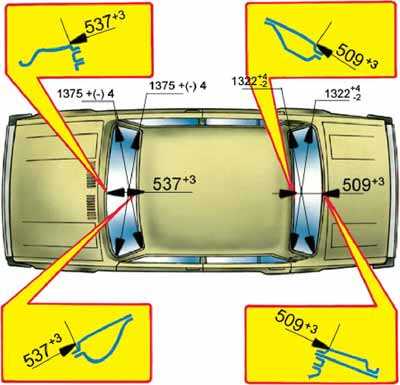

Справочные линейные размеры проемов ветрового и заднего окон

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили, которые в большинстве случаев требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

Для контроля геометрии точек крепления узлов шасси, показанных на рисунке Основные размеры проверки точек крепления агрегатов и рис. Контрольные точки проверки пола кузова, а также для выполнения сложного ремонта с одновременным контролем используется установка для ремонта и контроля кузовов в сочетании с приспособлениями для правки (смотрите рисунок Установка для ремонта и контроля кузовов с приспособлением для правки).

Приспособление для правки закрепляется на раме со стороны деформированной части кузова.

Повреждения кузова могут быть самими различными. Поэтому правила ремонта в каждом отдельном случае должны быть своими, наиболее подходящими для этих повреждений.

Почти во всех случаях повреждений необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить остов. В случаях серьезных повреждений убирают все легкосъемные внутренние обивочные части, чтобы облегчить измерения, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Правкой необходимо восстановить первоначальные линейные размеры остова кузова.

Диагональные размеры проемов окон должны составлять для ветрового окна (смотрите рисунок Справочные линейные размеры проемов ветрового и заднего окон) 1375±4 мм, для заднего – 13224 (1322–2) мм. Расстояния между фланцами проемов окон по оси автомобиля должны быть равными соответственно для ветрового окна 537 3 мм, для заднего – 509 3 мм.

Разница диагональных размеров проема ветрового окна, а также проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

Наиболее часто при ремонте остова требуется замена крыльев, панелей крыши, передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте и других деталей каркаса. Необходимо также знать расположение сварных швов.

2105vaz.ru

Проверка и правка кузова Ваз 2105 Жигули

Основные размеры проверки точек крепления агрегатов

|

| 0 – базовая линия; 1 – верхнее крепление радиатора;2 – крепление картера рулевого механизмаи маятникового рычага;3 – ось педалей тормоза и сцепления;4 – центр рулевого механизма;5 – центр колеса;6 – крепление амортизаторов задней подвески; 7 – центр заднего технологического отверстия центрального усилителя пола багажника; 8 – заднее крепление глушителя выпуска газов; 9 – переднее крепление глушителя;10 – крепление поперечной штанги задней подвески;11 – ось задних колес;12 – оси болтов крепления верхних продольных штанг задней подвески; | 13 – оси болтов крепления нижних продольных штанг к кронштейнам кузова;14 – крепление кронштейнов нижних продольных штанг;15 – центр заднего технологического отверстия переднего лонжерона;16 – центр технологического отверстия переднего лонжерона;17 – центр колеса; 18 – точки крепления поперечины передней подвески; 19 – крепление стабилизатора поперечной устойчивости;20 – нижнее крепление радиатора;21 – ось автомобиля; 22 – верхнее крепление радиатора; 23 – ось передних колес; 24 – крепление задней подвески двигателя;25 – крепление опоры карданного вала;26 – крепление амортизаторов задней подвески |

Контрольные точки проверки пола кузова

|

| 0 – линия отсчета;1 – пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов;2 – центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3 – пересечение центров передних технологических отверстий переднего пола с поверхностями лонжеронов;4 – пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5 – центр осей болтов крепления нижних продольных штанг;6 – центр осей крепления верхних продольных штанг;7 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8 – пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; | 9 – центр осей передних болтов крепления стабилизатора поперечной устойчивости;ы 10 – пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11 – центры передних технологических отверстий лонжеронов переднего пола; 12 – центры задних технологических отверстий лонжеронов переднего пола;13 – пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова;14 – пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 16 – центр заднего технологического отверстия центрального усилителя заднего пола; 17 – продольная ось автомобиля |

Установка для ремонта и контроля кузовов с приспособлением для правки

|

| 1 – рама установки: 2 – кузов автомобиля; 3 – кронштейн крепления поперечины передней подвески; | 4 – кронштейн крепления стабилизатора поперечной устойчивости;5 – приспособление для правки со стрелой и гидравлическим устройством |

Справочные линейные размеры проемов ветрового и заднего окон

|

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили, которые в большинстве случаев требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

Для контроля геометрии точек крепления узлов шасси, показанных на рис. Основные размеры проверки точек крепления агрегатов и рис. Контрольные точки проверки пола кузова, а также для выполнения сложного ремонта с одновременным контролем используется установка для ремонта и контроля кузовов в сочетании с приспособлениями для правки (см. рис. Установка для ремонта и контроля кузовов с приспособлением для правки).

Приспособление для правки закрепляется на раме со стороны деформированной части кузова.

Повреждения кузова могут быть самими различными. Поэтому правила ремонта в каждом отдельном случае должны быть своими, наиболее подходящими для этих повреждений.

Почти во всех случаях повреждений необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить остов. В случаях серьезных повреждений убирают все легкосъемные внутренние обивочные части, чтобы облегчить измерения, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Правкой необходимо восстановить первоначальные линейные размеры остова кузова.

Диагональные размеры проемов окон должны составлять для ветрового окна (см. рис. Справочные линейные размеры проемов ветрового и заднего окон) 1375±4 мм, для заднего – 1322+4 (1322–2) мм. Расстояния между фланцами проемов окон по оси автомобиля должны быть равными соответственно для ветрового окна 537+3 мм, для заднего – 509+3 мм.

Разница диагональных размеров проема ветрового окна, а также проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

Наиболее часто при ремонте остова требуется замена крыльев, панелей крыши, передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте и других деталей каркаса. Необходимо также знать расположение сварных швов.

beeanta.ru

Проверка и правка кузова ВАЗ-2105

0 – базовая линия; 1 – верхнее крепление радиатора; 2 – крепление картера рулевого механизма и маятникового рычага; 3 – ось педалей тормоза и сцепления; 4 – центр рулевого механизма; 5 – центр колеса; 6 – крепление амортизаторов задней подвески; 7 – центр заднего технологического отверстия центрального усилителя пола багажника; 8 – заднее крепление глушителя выпуска газов; 9 – переднее крепление глушителя; 10 – крепление поперечной штанги задней подвески; 11 – ось задних колес; 12 – оси болтов крепления верхних продольных штанг задней подвески; 13 – оси болтов крепления нижних продольных штанг к кронштейнам кузова; 14 – крепление кронштейнов нижних продольных штанг; 15 – центр заднего технологического отверстия переднего лонжерона; 16 – центр технологического отверстия переднего лонжерона; 17 – центр колеса; 18 – точки крепления поперечины передней подвески; 19 – крепление стабилизатора поперечной устойчивости; 20 – нижнее крепление радиатора; 21 – ось автомобиля; 22 – верхнее крепление радиатора; 23 – ось передних колес; 24 – крепление задней подвески двигателя; 25 – крепление опоры карданного вала; 26 – крепление амортизаторов задней подвески.

0 – линия отсчета; 1 – пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов; 2 – центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3 – пересечение центров передних технологических отверстий переднего пола с поверхностями лонжеронов; 4 – пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5 – центр осей болтов крепления нижних продольных штанг; 6 – центр осей крепления верхних продольных штанг; 7 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8 – пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; 9 – центр осей передних болтов крепления стабилизатора поперечной устойчивости; 10 – пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11 – центры передних технологических отверстий лонжеронов переднего пола; 12 – центры задних технологических отверстий лонжеронов переднего пола; 13 – пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова; 14 – пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15 – пересечение оси болта крепления поперечной штанги с кронштейном кузова; 16 – центр заднего технологического отверстия центрального усилителя заднего пола; 17 – продольная ось автомобиля.

1 – рама установки: 2 – кузов автомобиля; 3 – кронштейн крепления поперечины передней подвески; 4 – кронштейн крепления стабилизатора поперечной устойчивости; 5 – приспособление для правки со стрелой и гидравлическим устройством.

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили, которые в большинстве случаев требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

Для контроля геометрии точек крепления узлов шасси, показанных на рис. Основные размеры проверки точек крепления агрегатов и рис. Контрольные точки проверки пола кузова, а также для выполнения сложного ремонта с одновременным контролем используется установка для ремонта и контроля кузовов в сочетании с приспособлениями для правки (см. рис. Установка для ремонта и контроля кузовов с приспособлением для правки).

Приспособление для правки закрепляется на раме со стороны деформированной части кузова.

Повреждения кузова могут быть самими различными. Поэтому правила ремонта в каждом отдельном случае должны быть своими, наиболее подходящими для этих повреждений.

Почти во всех случаях повреждений необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить остов. В случаях серьезных повреждений убирают все легкосъемные внутренние обивочные части, чтобы облегчить измерения, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Правкой необходимо восстановить первоначальные линейные размеры остова кузова.

Диагональные размеры проемов окон должны составлять для ветрового окна (см. рис. Справочные линейные размеры проемов ветрового и заднего окон) 1375±4 мм, для заднего – 1322+4 (1322–2) мм. Расстояния между фланцами проемов окон по оси автомобиля должны быть равными соответственно для ветрового окна 537+3 мм, для заднего – 509+3 мм.

Разница диагональных размеров проема ветрового окна, а также проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

Наиболее часто при ремонте остова требуется замена крыльев, панелей крыши, передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте и других деталей каркаса. Необходимо также знать расположение сварных швов.

vaz-doc.ru