Количество хладагента

Количество заправляемого хладагента и его распределение в системе, минимальная заправка

Количество заправляемого хладагента и его распределение в системе.

Минимальная заправка холодильной системы – это минимальное количество хладагента, необходимое для стабильной работы системы при всех возможных рабочих режимах. Понятно, что минимальная заправка зависит от конструкции установки, но также и от рабочих условий. Следовательно, минимальная заправка хладагентом для данной установки – это заправка, обеспечивающая стабильную работу системы в рабочих условиях, требующих полной заправки хладагентом всех компонентов. Тогда минимальная заправка будет определяться как заправка. Обеспечивающая стабильную работу в условиях, при которых минимальное количество хладагента, подаваемое в систему расширения в виде столба жидкости, является достаточным, чтобы избежать попадания в неё любых пузырьков.

Показателем при сравнении заправки хладагентом является удельная заправка, то есть отношение количества заправки (обычно выражается в граммах) к холодопроизводительности (обычно выражается в киловаттах). Величина удельной заправки главным образом зависит от области применения, то есть от определенных конструктивных особенностей холодильного контура и теплообменников, но также эта величина сильно зависит от используемого хладагента, так как его плотность является внутренним свойством, присущем молекуле. Применение хладагентов с низкой плотностью, таких, как углеводороды, приведет к снижению удельной заправки. Для холодильных систем, использующих хладагенты групп HCFC и HFC, удельная заправка колеблется от 200 до 800 г/кВт для небольших холодильных систем и составляет около 2000 г/кВт для крупных холодильных систем. Так или иначе, обзор показывает очень высокий разброс значений, подтверждающих, что минимальные значения заправки хладагентом не были критерием при проектировании холодильных систем в прошлом.

До сих пор исследования с целью разработки оборудования с минимальной заправкой хладагентом были главным образом сфокусированы на использовании природных рабочих веществ в попытке уменьшить риск, связанный с потенциальным непредвиденным их выбросом. Полученные минимальные значения удельной заправки составляют около 30 г/кВт для пропана и 20 г/кВт для аммиака, что подтверждает возможность значительного сокращения заправляемого хладагента при условии. Если это сокращение является частью требований при конструировании. Принимая во внимание плотность HFC – хладагентов примерно вдвое выше, чем у пропана, для них применимы системы с удельной заправкой около 60 г/кВт.

При работе системы хладагент распределяется по всем компонентам системы таким образом, что его количество зависит от плотности при специфических термодинамических условиях в этом компоненте и от его внутреннего объёма. Средняя плотность хладагента в конкретном компоненте системы логически зависит от роли этого компонента в цикле и от реальных рабочих условий. Поэтому распределение хладагента между разными компонентами меняется в зависимости от рабочих условий. В любом случае эти изменения являются умеренными, и в итоге распределение хладагента в основном зависит от конструкции установки. Общие тенденции можно выявить, рассматривая последовательно все компоненты системы.

При нормальной работе любой базовой установки хладагент находится в парообразном состоянии между выходом из испарителя и входом в конденсатор. Количество хладагента, содержащегося в этой части контура, незначительно, за исключением хладагента, растворённого в смазочном масле ив картере компрессора, но и его количество в обычных установках лишь малая часть от заправленного хладагента (10-15%). Однако этот процент может быть гораздо выше (30-40%) в установках с минимальной заправкой.

Испарители, работающие в режиме сухого испарения, содержат незначительное количество хладагента – обычно его доля составляет около 20% общей заправки. В испарителях затопленного типа хладагента намного больше.

Конденсатор содержит (исключая зону на входе, где происходит охлаждение перегретого хладагента) большое количество хладагента в двухфазной зоне и зоне переохлаждения. Принимая во внимание, что большая часть хладагента располагается в зоне, где он находится в жидком состоянии, его количество в конденсаторе зависит от переохлаждения: чем больше переохлаждение, тем больше и количество хладагента. Типичная доля хладагента в конденсаторе может составлять примерно 30-6-% и варьирует в зависимости от других компонентов системы.

Количество хладагента в трубопроводах почти пренебрежимо мало, возможное исключение – жидкостный трубопровод, который в холодильных системах или сплит-системах кондиционирования может быть длинным и поэтому содержать большую долю общей заправки.

Кроме основных компонентов холодильная установка может включать и другие элементы, содержащие какое-то количество хладагента. Особенно это касается установок с ресивером для жидкого хладагента, обычно используемом для компенсации больших колебаний необходимого количества хладагента при разных режимах работы или значительных изменениях условий эксплуатации установки. Наличие ресивера всегда ведёт к значительному увеличению заправки хладагентом, так как необходимо обеспечить, по крайней мере, минимальный уровень жидкого хладагента для собственной герметизации ресивера и наполнение жидкостного трубопровода даже при максимальных рабочих условиях системы. В принципе, чем меньше диаметр тем меньше требуется дополнительной заправки хладагентом.

Минимизация заправки холодильных систем хладагентом.

Минимизация заправки хладагентом холодильного оборудования будущих поколений является важной задачей в развитии холодильных технологий. Уменьшение зарядки до минимума предусматривает сокращение прямой эмиссии хладагентов в течении всего жизненного цикла холодильной системы, а также эмиссий, генерируемых в процессе всей цепи производства, транспортировки и эксплуатации хладагента. Кроме того, снижение заправки хладагентом предполагает сокращение стоимости установки и уменьшение рисков, связанных с хладагентами, обладающими вредными свойствами, такими, как воспламеняемость или токсичность.

Тем не менее уменьшение заправки хладагентом не должно достигаться в ущерб эффективности системы, так как это влечёт за собой увеличение потребления электроэнергии и, следовательно, рост непрямых эмиссий СО2. Поэтому необходима общая оптимизация конструкции холодильного оборудования и заправка хладагентом для достижения наименьшего полного эквивалента эмиссий СО2.

С другой стороны, правила и нормы устанавливают максимальное количество зарядки хладагентом в зависимости от его вида и сферы применения. Большинство гидрофторуглеродов (HFC) рассматриваются как парниковые газы в связи с высоким потенциалом глобального потепления (GWP), тогда как природные хладагенты (углеводороды или аммиак) должны удовлетворять требованиям максимальной заправки и строгим требованиям к конструкции системы. Тем не менее снижение заправки хладагентом до минимума становится одним из важных требований для холодильного оборудования будущих поколений.

kipiahu.ru

Определение количества хладагента и объема ресивера для холодильных установок

Авторы: Вольфганг Линк, г. Фридберг и Манфред Гибе, г. Майнталь

|

Ресиверы Битцер |

Существует непосредственная зависимость между требуемым количеством холодильного агента в установках различного типа и объемом ресивера, и поэтому их расчет нельзя проводить раздельно друг от друга.

В технической литературе часто приводятся приблизительные вычисления количества хладагента. Кроме того, в большинстве случаев не учитывается миграция хладагента по холодильному контуру при простое оборудования. Все это приводит к ошибочному определению размеров ресивера и возможным сбоям в работе холодильных установок. В нижеприведенных вычислениях во внимание приняты практические условия эксплуатации холодильных установок и требования техники безопасности. Рассчитанные таким образом холодильные установки как правило не испытывают сбоев в работе.

Применение алгоритма расчета количества хладагента и объёма ресиверов будет продемонстрировано на двух примерах.

Количество хладагента

Для расчета количества хладагента холодильной установки применяется коэффициент заполнения , то есть, отношение объема заполненной жидкостью секции VF к общему объему V данной секции установки.

| коэффициент заполнения | (1) |

Общее количество циркулирующего в установке хладагента равняется M

| [ кг ] | ||

| [ кг ] | (2) |

| Vi | - | внутренний объем секции установки | м3 |

| i | - | порядковый номер n секции установки | |

| i | - | плотность жидкости | кг/ м3 |

| i | - | плотность пара | кг/м3 |

Значения плотности берутся с учетом температуры и давления хладагента на рассматриваемом участке установки, из таблиц свойств пара, либо, из диаграмм свойств используемого хладагента. Для оценки достаточно расчетов только по жидким составляющим.

Коэффициенты секций, однозначно заполненных только паром или только жидкостью, вычисляются просто. Согласно определению, коэффициент для следующих узлов будет равняться:

| Узел | |

| Жидкостный трубопровод(от конденсатора до расширительного клапана) | 1 |

| Всасывающий трубопровод(от испарителя до компрессора) | 0 |

| Нагнетательный трубопровод(от компрессора до конденсатора) | 0 |

Испаритель и конденсатор заполнены и паром и жидкостью. Для них существуют опытные величины коэффициентов заполнения, зависящие от конструкционных особенностей и уровня нагрузки на секцию.

Теплообменники воздушного охлаждения

| Узел | |

| Конденсатор | 0,5 - 0,6 |

| Испаритель | 0,18(полная нагрузка) |

| 0,3(частичная нагрузка) |

Необходимо, разумеется, также учитывать составляющую имеющегося в наличии ресивера. Его размеры сильно зависят от схемы холодильного контура, (см. далее). В силу этого, количество хладагента рассчитывается сначала, без учета ресивера.

Теплообменники водяного охлаждения

| Узел | |

| Пластинчатый испаритель(подача воды снизу) | 0,8 |

| Пластинчатый конденсатор | 0,25 - 0,35 |

| Кожухотрубный конденсатор(конденсация в кожухе) | 0,3 - 0,4 |

| Кожухотрубный испаритель(испарение в отдельной трубке) | 0,5 - 0,6 |

|

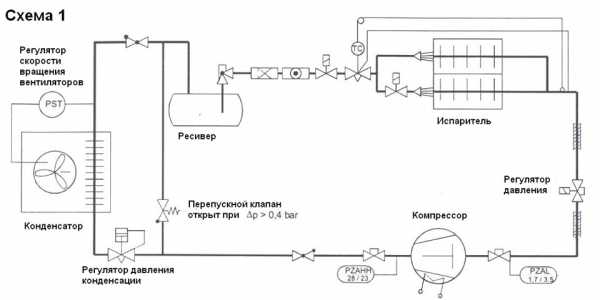

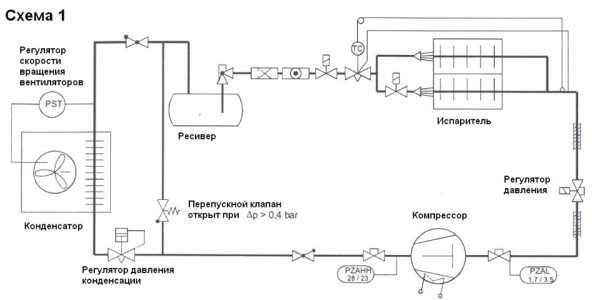

Схема 1. Схема холодильного контура с конденсатором воздушного охлаждения |

Установки со сложной конструкцией, включающие в себя промежуточныме регенеративные теплообменники, системы регулирования производительности компрессоров через обводной трубопровод (байпассирование), аккумуляторы жидкого хладагента на линии всасывания и прочее должны рассматриваться в таком же ключе.

Начать следует со сбора данных об объемах отдельных участков установки, определить согласно холодильному циклу плотности и коэффициенты заполнения, и получить путем подстановки данных в уравнение (2), расчетное количество хладагента.

Кроме того, при простое оборудования хладагент скапливается в наиболее холодных частях установки. Для установок с теплообменниками воздушного охлаждения - это открытые в холодное время года участки установки. Коэффициент заполнения для соответствующих узлов (плотность - при минимальной температуре окружающей среды) будет иметь следующие значения:

| Узел | |

| Конденсатор | 1 |

| Нагнетательный трубопровод от регулятора давления до конденсатора | 1 |

| Нагнетательный трубопровод без регулятора давления | 0 |

| Жидкостный трубопровод | 1 |

Полученные величины количества хладагента для установок, эксплуатируемых во всех режимах, и при простое, необходимо сравнить. Наибольшая из них будет соответствовать требуемому количеству хладагента без ресивера.

Объем ресивера

Ресивер предназначен для предотвращения сбоев в работе холодильной установки, возникающих при различных штатных ситуациях и при изменении условий окружающей среды.

Необходимо также заранее определить, будет ли ресивер использоваться для приема всего объема хладагента, к примеру, на время ремонтных работ, или только для компенсации расхода хладагента вследствие различных условий эксплуатации (частичная нагрузка, изменившаяся температура окружающей среды). Промежуточное решение - холодильные установки с системой регулирования давления в конденсаторе с регуляторами давления и трубопроводом обвода конденсатора.

Следует стремиться к использованию по возможности, меньшего по объему ресивера, чтобы сократить количество хладагента в системе, и, соответственно, снизить затраты на его закупку и нанесение возможного экологического вреда при аварии. Слишком большой ресивер не создаст дополнительных трудностей, но обойдется дорого. Неоправданно маленький ресивер, может стать причиной выхода из строя установки.

Количество хладагента, и все зависимые от него параметры, известны. Предназначение подлежащего использованию ресивера, очевидно. Таким образом, можно приступить к расчету его объема.

Серийные установки с теплообменниками водяного охлаждения (чиллеры) имеют компактную конструкцию. Количество хладагента для них рассчитано производителем и указано в сопроводительной документации. Вследствие укороченной длины трубопроводов уход хладагента едва ли может достигнуть критических масштабов, поэтому в таких установках используются ресиверы малого размера или не устанавливаются вовсе.

Не исключена при определенных обстоятельствах и эксплуатация холодильных установок с теплообменниками воздушного охлаждения также без ресивера. Такие установки должны быть оснащены конденсатором с резервной производительностью, т.е. иметь дополнительный объем, или на протяжении всего срока эксплуатации работать практически в стабильном режиме. Наряду с этим, требуется точное заполнение системы. Малые холодильные установки с такой конструкцией встречаются крайне редко, а аналогичные установки большой производительности с воздушным охлаждением практически неосуществимы. Объёмное расширение, например, жидкого хладагента R22 в температурных пределах от -18 oC и до +50 oC (температура конденсации) составляет 25%.

Если установка оснащена пластинчатым конденсатором, который по отношению к своей производительности имеет малый внутренний объем, необходимо (ввиду изменения объема хладагента в пределах минимальной и максимальной рабочей температуры) предусмотреть некий буферный объем в виде расширения (увеличения диаметра) трубопровода после конденсатора. Следует замерить минимальную и максимальную рабочую температуру и вычислить, не учитывая газонаполненные секции с соответствующими плотностями и коэффициентами , разницу объемов:

Для учета допусков заполнения объема компенсационного ресивера берется двойное значение от рассчитанной разницы объемов:

Для компактных холодильных установок с воздушным охлаждением (с короткими трубопроводами, двумя воздушными потоками, встроенным конденсатором) этого также достаточно, если система оснащена малым компенсационным ресивером, объем которого соответствует величине, вычисленной по формулам (3) и (4).

Его объем должен быть пропорционален степени удаленности конденсатора от холодильной установки. Несмотря на это, при холодном пуске компенсационный ресивер и жидкостный трубопровод заполнены только паром. Проходит достаточно много времени, пока эти узлы вновь не заполнятся жидкостью, жидкий хладагент не поступит на расширительный клапан и давление всасывания не достигнет значения, достаточного для обеспечения стабильной работы холодильной установки. На это время клапан регулятора давления на всасывании должен быть перекрыт. Продолжительность данной фазы должна быть, по возможности, минимальна, так как, в это время снабжение компрессора маслом не гарантировано.

Чтобы разрешить эту проблему, имеет смысл контролировать давление в конденсаторе путем регулирования воздушного потока. Например, путём регулирования частоты вращения вентилятора или путём регулирования расхода воздуха с помощью механических регуляторов. Оба метода направлены на создание достаточно высокого давления конденсации в возможно короткие сроки.

Воздушное охлаждение и регулирование давления в конденсаторе

Требуемый объем ресивера зависит от способа регулирования. При регулировании давления путем регулирования воздушных потоков допустимая продолжительность времени перекрытия регулятора давления на всасывании является критерием того, необходим ли малый компенсационный ресивер или больший полноразмерный ресивер. Объем компенсационного ресивера рассчитывается по формулам (3) и (4). Наличие большего по объему ресивера сокращает пусковой период. Кратчайшее время пуска достигается, если ресивер рассчитан в соответствии со схемой установки регулирования давления в конденсаторе, при помощи регуляторов давления. Если применяется способ регулирования давления в конденсаторе с использованием обводного трубопровода в обход конденсатора, то необходимо обязательное сохранение остаточного 10-15%-ного заполнения для обеспечения надёжного пуска установки при низкой температуре окружающей среды.

Таким образом, значения коэффициента заполнения ресивера равняются:

| Узел | |

| Ресивер | 0,1 |

| Ресивер с резервом допустимых изменений количества хладагента | 0,25 |

Ресивер с остаточным заполнением, не предназначенный для приема всего объема хладагента

Допустим, что подлежащий применению ресивер, подобно компенсационному ресиверу, компенсирующему только разницу объемов во время работы установки, также обязан дополнительно вмещать 10%-ный объем остаточного заполнения, как в случае, рассмотренном выше, но не предназначен для приема всего объема хладагента. При каком-то режиме эксплуатации он должен быть заполнен хладагентом на 100%, и поэтому, не может быть перекрыт со стороны впуска по отношению к холодильной установке. Требуемый объем такого ресивера вычисляется по формуле:

где

| - | наибольшее расчетное количество хладагента | [кг] | |

| - | наименьшее расчетное количество хладагента | [кг] | |

| - | плотность жидкого хладагента при расчетной температуре | [кг/м3] |

Выбираем наиболее близкий по объему ресивер, из всех имеющихся в наличии, объем которого будет равен .

Количество хладагента с учетом такого ресивера вычисляется, см. формулу (2), следующим образом:

| - | плотность жидкого хладагента при температуре +20 oC | [кг/м3] | |

| - | плотность парообразного хладагента при температуре +20 oC | [кг/м3] | |

| - | объем ресивера | [м3] |

Ресивер с остаточным заполнением, предназначенный для приема всего объема хладагента

На практике большинство установленных ресиверов в состоянии вмещать весь объем хладагента системы и могут быть перекрыты с впускной и выпускной стороны. Также им необходимо удерживать как 10-15%-ный объем остаточного заполнения, так и парообразную прослойку до 10% собственного объема при температуре +20 oC, в случае заполнения общим количеством хладагента, циркулирующего в системе.

Оно равно:

| - | плотность жидкого хладагента при наименьшей температуре окружающей среды | [кг/м3] | |

| - | плотность парообразного хладагента при наименьшей температуре окружающей среды | [кг/м3] | |

| M | - | текущее значение количества хладагента | [кг] |

Вследствие требования вмещения газообразной прослойки объемом 10% собственного объема ресивера справедливо следующее тождество:

Значение M из формулы (7) вводим в формулу (8) и, перенеся неизвестное в левую сторону равенства, получаем:

После этого, мы также должны подбирать близкий по объему ресивер из имеющихся в каталоге BITZER DP-300-7 Liquid receivers, а затем окончательное количество хладагента рассчитать по формуле (6).

Ресивер, вследствие применения хладагентов первой группы (R22, R407C), подлежит испытанию согласно положениям инструкции по испытаниям баллонов высокого давления, если значение произведения рабочего избыточного давления [бар] и полезного внутреннего объема ресивера [дм3] превышает 200 бар*дм3.

При применении хладагентов второй группы (например, Nh4), или третьей группы (например, R290 пропана), ресиверы также подлежат испытаниям, но даже, если значение произведения рабочего избыточного давления [бар] и внутреннего объем ресивера [дм3] не превышает 200 бар*дм3.

Если ресивер перекрывается с обеих сторон, как показано на схеме 1, то требуется установка дополнительного предохранительного перепускного устройства, предотвращающего превышение допустимых значений избыточного рабочего давления жидкости. В случае расчета ресивера в соответствии с формулой (9), величина избыточного рабочего давления не может превысить допустимую величину. Однако следует обеспечить заполнение установки хладагентом не выше положенной нормы.

|

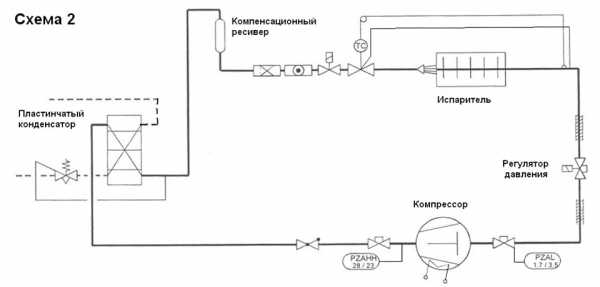

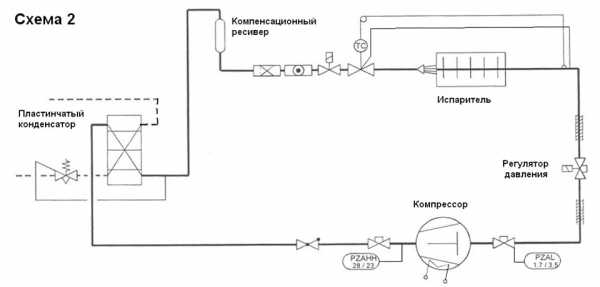

Схема 2. Схема холодильного контура с конденсатором водяного охлаждения |

Пример 1

Холодильная установка с теплообменниками воздушного охлаждения

(схема холодильного контура 1)

Регулирование давления в конденсаторе с помощью регулятора давления

Регулирование производительности компрессора с помощью дросселя на всасывании

Ресивер, вмещающий общий объем хладагента

Хладагент R22

Холодопроизводительность 25 КВт

Температура конденсации +45 oС, переохлаждение 2 К

Температура испарения +6 oС, перегрев 10 К

Объем конденсатора, включая трубопроводы коллектора 0,019 м3 , = 0,6

Объем испарителя, исключая трубопроводы коллектора 0,0104 м3 , = 0,3

Объем жидкостного трубопровода 18х1 0,00633 м3

Объем напорного трубопровода 22х1 0,00943 м3

Объем всасывающего трубопровода 28х1 0,00160 м3

Без учета компрессора

Минимальная температура окружающей среды при простое оборудования -18 oС

Коэффициент заполнения ресивера, минимальный = 0,15

Сначала, рассчитаем количество хладагента без ресивера. Для этого понадобятся значения плотностей пара и жидкого хладагента, приведенные в Таблице 1.

| Таблица 1 | |||

| oС | кг/м3 | кг/м3 | |

| 94 | 54,9 | Нагнетание | |

| 45 | 1108 | 75,07 | Конденсатор |

| 43 | 1117 | 71,27 | Жидкостная линия |

| 20 | 1214 | 38,4 | Установка в состоянии покоя |

| 16 | 34,28 | Всасывание | |

| 6 | 1265 | 25,52 | Испарение |

| -18 | 1344 | 11,57 | Мин. to окрсреды |

Количество хладагента в рабочем состоянии по формуле (2), суммируется в соответствии с Таблицей 2.

| Таблица 2 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Ед. измерения | м3 | - | кг/м3 | кг/м3 | кг/м3 | кг/м3 | кг |

| Конденсатор | 0,019 | 0,6 | 1108 | 664,8 | 75,07 | 30,03 | 13,2 |

| Испаритель | 0,0104 | 0,3 | 1265 | 379,5 | 25,52 | 17,86 | 4,13 |

| Жидкостный трубопровод | 0,00633 | 1 | 1117 | 1117 | 0 | 7,07 | |

| Нагнетательный трубопровод | 0,00943 | 0 | 54,9 | 54,9 | 0,52 | ||

| Всасывающий трубопровод | 0,0016 | 0 | 34,28 | 34,28 | 0,055 | ||

| Всего: | 24,98 | ||||||

Количество хладагента в состоянии покоя, при температуре -18°С, определяется в соответствии данными приведёнными в Таблице 3.

| Таблица 3 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Ед. измерения | м3 | - | кг/м3 | кг/м3 | кг/м3 | кг/м3 | кг |

| Конденсатор | 0,019 | 1 | 1344 | 1344 | 0 | 25,54 | |

| Испаритель | 0,0104 | 0 | 0 | 38,4 | 38,4 | 0,40 | |

| Жидкостный трубопровод | 0,00633 | 1 | 1344 | 1344 | 0 | 8,51 | |

| Нагнетательный трубопровод до регулятора давления | 0,00721 | 0 | 0 | 11,57 | 11,57 | 0,08 | |

| Нагнетательный трубопровод от регулятора давления до конденсатора | 0,00222 | 1 | 1344 | 1344 | 0 | 2,98 | |

| Всасывающий трубопровод | 0,0016 | 0 | 38,4 | 38,4 | 0,06 | ||

| Всего: | 37,57 | ||||||

Текущее рассчитанное количество равно 37,6 кг.

Необходимый объем ресивера в соответствии с формулой (9), составит:

| = | 42,7 дм3 |

Ближайшие по объему ресиверы BITZER, из имеющихся в каталоге DP-300-7 Liquid receivers :

- горизонтальный F552T, имеет объем 54 дм3,

- вертикальный FS562, имеет объем 56 дм3.

Таким образом, в соответствии с формулой (6), окончательное количество хладагента в холодильной установке с горизонтальным ресивером F552T будет равняться:

| = | 49,2 кг |

Пример 2

Холодильная установка с теплообменниками водяного охлаждения

(схема холодильного цикла 2)

Пластинчатый конденсатор с регулятором расхода охлаждающей жидкости

Компенсационный ресивер

Хладагент R134a

Холодильная мощность 18 КВт

Расчетная температура конденсации +48 oС, переохлаждение 2 К

Температура испарения +8 oС, перегрев 10 К

| Объемы | ||

| Конденсатор | 1,2 дм3 | = 0,3 |

| Испаритель | 9,0 дм3 | = 0,3 |

| Жидкостный трубопровод | 0,09423 дм3 | = 1 |

Расчет по формулам (3) и (4), без учета заполненных паром секций установки в соответствии со значениями, приведенными в таблице 4.

| Таблица 4 | ||||||||

| макс. | мин. | макс. | мин. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Ед. измерения | дм3 | oС | oС | кг/м3 | кг/м3 | кг/м3 | - | дм3* кг/м3 |

| Конденсатор | 1,2 | 62 | 32 | 1041,8 | 1178,8 | 137 | 0,3 | 49,32 |

| Испаритель | 9,0 | 11 | 3 | 1256,3 | 1283,4 | 27,1 | 0,3 | 73,17 |

| Жидкостный трубопровод | 0,09423 | 62 | 32 | 1041,8 | 1178,8 | 137 | 1 | 12,91 |

| Всего: | 46 | 1120,0 | 135,40 | |||||

Таким образом, в соответствии с формулой (3), объем равен:

| дм3, |

а объем компенсационный ресивера по формуле (4), равен:

| дм3. |

Следовательно, необходимо использовать компенсационный ресивер с внутренним объемом равным 0,24 дм3.

В качестве компенсационного ресивера в данном случае можно использовать, например, отрезок медной трубы 35х1,5х300, или отрезок медной трубы 54х2х120, интегрированный в жидкостной трубопровод установки.

Выводы

Расчет объема ресивера дает возможность определить верного количества хладагента, при этом окончательное количество можно вычислить только после установления внутреннего объема используемого ресивера.

В компактных холодильных установках с теплообменниками воздушного или водяного охлаждения с собранным в едином корпусе испарителем с расширительным клапаном, компрессором и конденсатором, для поглощения расширяющегося хладагента достаточно использования малого компенсационного ресивера.

Для установок с внешним конденсатором (в основном, с воздушным охлаждением), следует обязательно обращать внимание на возможную миграцию хладагента во время выключения компрессора, в расположенные за пределами корпуса установки участки холодильного контура. Если в результате расчетов необходимое количество хладагента при простое окажется больше требуемого в рабочем режиме, следует установить ресивер, для вмещения избытка хладагента.

Ресивер установки, оснащённой регуляторами давления в конденсаторе, должен обязательно оставаться заполненным минимально-необходимым количеством хладагента в случае его ухода во время простоя.

Если ресивер блокируется со сторон входа и выхода хладагента, то необходимо обеспечивать сброс избыточного давления жидкости. Либо, следует установить предохранительное устройство, предотвращающее превышение допустимых значений избыточного рабочего давления, например, автономный клапан, перепускающий хладагент с избыточным давлением на сторону всасывания.

bitzer.ru

Определение количества хладагента и объема ресивера для холодильных установок

Авторы: Вольфганг Линк, г. Фридберг и Манфред Гибе, г. Майнталь

|

Ресиверы Битцер |

Существует непосредственная зависимость между требуемым количеством холодильного агента в установках различного типа и объемом ресивера, и поэтому их расчет нельзя проводить раздельно друг от друга.

В технической литературе часто приводятся приблизительные вычисления количества хладагента. Кроме того, в большинстве случаев не учитывается миграция хладагента по холодильному контуру при простое оборудования. Все это приводит к ошибочному определению размеров ресивера и возможным сбоям в работе холодильных установок. В нижеприведенных вычислениях во внимание приняты практические условия эксплуатации холодильных установок и требования техники безопасности. Рассчитанные таким образом холодильные установки как правило не испытывают сбоев в работе.

Применение алгоритма расчета количества хладагента и объёма ресиверов будет продемонстрировано на двух примерах.

Количество хладагента

Для расчета количества хладагента холодильной установки применяется коэффициент заполнения , то есть, отношение объема заполненной жидкостью секции VF к общему объему V данной секции установки.

| коэффициент заполнения | (1) |

Общее количество циркулирующего в установке хладагента равняется M

| [ кг ] | ||

| [ кг ] | (2) |

Где:

| Vi | - | внутренний объем секции установки | м3 |

| i | - | порядковый номер n секции установки | |

| i | - | плотность жидкости | кг/ м3 |

| i | - | плотность пара | кг/м3 |

Значения плотности берутся с учетом температуры и давления хладагента на рассматриваемом участке установки, из таблиц свойств пара, либо, из диаграмм свойств используемого хладагента. Для оценки достаточно расчетов только по жидким составляющим.

Коэффициенты секций, однозначно заполненных только паром или только жидкостью, вычисляются просто. Согласно определению, коэффициент для следующих узлов будет равняться:

| Узел | |

| Жидкостный трубопровод(от конденсатора до расширительного клапана) | 1 |

| Всасывающий трубопровод(от испарителя до компрессора) | 0 |

| Нагнетательный трубопровод(от компрессора до конденсатора) | 0 |

Испаритель и конденсатор заполнены и паром и жидкостью. Для них существуют опытные величины коэффициентов заполнения, зависящие от конструкционных особенностей и уровня нагрузки на секцию.

Теплообменники воздушного охлаждения

| Узел | |

| Конденсатор | 0,5 - 0,6 |

| Испаритель | 0,18(полная нагрузка) |

| 0,3(частичная нагрузка) |

Необходимо, разумеется, также учитывать составляющую имеющегося в наличии ресивера. Его размеры сильно зависят от схемы холодильного контура, (см. далее). В силу этого, количество хладагента рассчитывается сначала, без учета ресивера.

Теплообменники водяного охлаждения

| Узел | |

| Пластинчатый испаритель(подача воды снизу) | 0,8 |

| Пластинчатый конденсатор | 0,25 - 0,35 |

| Кожухотрубный конденсатор(конденсация в кожухе) | 0,3 - 0,4 |

| Кожухотрубный испаритель(испарение в отдельной трубке) | 0,5 - 0,6 |

|

Схема 1. Схема холодильного контура с конденсатором воздушного охлаждения |

Установки со сложной конструкцией, включающие в себя промежуточныме регенеративные теплообменники, системы регулирования производительности компрессоров через обводной трубопровод (байпассирование), аккумуляторы жидкого хладагента на линии всасывания и прочее должны рассматриваться в таком же ключе.

Начать следует со сбора данных об объемах отдельных участков установки, определить согласно холодильному циклу плотности и коэффициенты заполнения, и получить путем подстановки данных в уравнение (2), расчетное количество хладагента.

Кроме того, при простое оборудования хладагент скапливается в наиболее холодных частях установки. Для установок с теплообменниками воздушного охлаждения - это открытые в холодное время года участки установки. Коэффициент заполнения для соответствующих узлов (плотность - при минимальной температуре окружающей среды) будет иметь следующие значения:

| Узел | |

| Конденсатор | 1 |

| Нагнетательный трубопровод от регулятора давления до конденсатора | 1 |

| Нагнетательный трубопровод без регулятора давления | 0 |

| Жидкостный трубопровод | 1 |

Полученные величины количества хладагента для установок, эксплуатируемых во всех режимах, и при простое, необходимо сравнить. Наибольшая из них будет соответствовать требуемому количеству хладагента без ресивера.

Объем ресивера

Ресивер предназначен для предотвращения сбоев в работе холодильной установки, возникающих при различных штатных ситуациях и при изменении условий окружающей среды.

Необходимо также заранее определить, будет ли ресивер использоваться для приема всего объема хладагента, к примеру, на время ремонтных работ, или только для компенсации расхода хладагента вследствие различных условий эксплуатации (частичная нагрузка, изменившаяся температура окружающей среды). Промежуточное решение - холодильные установки с системой регулирования давления в конденсаторе с регуляторами давления и трубопроводом обвода конденсатора.

Следует стремиться к использованию по возможности, меньшего по объему ресивера, чтобы сократить количество хладагента в системе, и, соответственно, снизить затраты на его закупку и нанесение возможного экологического вреда при аварии. Слишком большой ресивер не создаст дополнительных трудностей, но обойдется дорого. Неоправданно маленький ресивер, может стать причиной выхода из строя установки.

Количество хладагента, и все зависимые от него параметры, известны. Предназначение подлежащего использованию ресивера, очевидно. Таким образом, можно приступить к расчету его объема.

Серийные установки с теплообменниками водяного охлаждения (чиллеры) имеют компактную конструкцию. Количество хладагента для них рассчитано производителем и указано в сопроводительной документации. Вследствие укороченной длины трубопроводов уход хладагента едва ли может достигнуть критических масштабов, поэтому в таких установках используются ресиверы малого размера или не устанавливаются вовсе.

Не исключена при определенных обстоятельствах и эксплуатация холодильных установок с теплообменниками воздушного охлаждения также без ресивера. Такие установки должны быть оснащены конденсатором с резервной производительностью, т.е. иметь дополнительный объем, или на протяжении всего срока эксплуатации работать практически в стабильном режиме. Наряду с этим, требуется точное заполнение системы. Малые холодильные установки с такой конструкцией встречаются крайне редко, а аналогичные установки большой производительности с воздушным охлаждением практически неосуществимы. Объёмное расширение, например, жидкого хладагента R22 в температурных пределах от -18 oC и до +50 oC (температура конденсации) составляет 25%.

Если установка оснащена пластинчатым конденсатором, который по отношению к своей производительности имеет малый внутренний объем, необходимо (ввиду изменения объема хладагента в пределах минимальной и максимальной рабочей температуры) предусмотреть некий буферный объем в виде расширения (увеличения диаметра) трубопровода после конденсатора. Следует замерить минимальную и максимальную рабочую температуру и вычислить, не учитывая газонаполненные секции с соответствующими плотностями и коэффициентами , разницу объемов:

Для учета допусков заполнения объема компенсационного ресивера берется двойное значение от рассчитанной разницы объемов:

Для компактных холодильных установок с воздушным охлаждением (с короткими трубопроводами, двумя воздушными потоками, встроенным конденсатором) этого также достаточно, если система оснащена малым компенсационным ресивером, объем которого соответствует величине, вычисленной по формулам (3) и (4).

Его объем должен быть пропорционален степени удаленности конденсатора от холодильной установки. Несмотря на это, при холодном пуске компенсационный ресивер и жидкостный трубопровод заполнены только паром. Проходит достаточно много времени, пока эти узлы вновь не заполнятся жидкостью, жидкий хладагент не поступит на расширительный клапан и давление всасывания не достигнет значения, достаточного для обеспечения стабильной работы холодильной установки. На это время клапан регулятора давления на всасывании должен быть перекрыт. Продолжительность данной фазы должна быть, по возможности, минимальна, так как, в это время снабжение компрессора маслом не гарантировано.

Чтобы разрешить эту проблему, имеет смысл контролировать давление в конденсаторе путем регулирования воздушного потока. Например, путём регулирования частоты вращения вентилятора или путём регулирования расхода воздуха с помощью механических регуляторов. Оба метода направлены на создание достаточно высокого давления конденсации в возможно короткие сроки.

Воздушное охлаждение и регулирование давления в конденсаторе

Требуемый объем ресивера зависит от способа регулирования. При регулировании давления путем регулирования воздушных потоков допустимая продолжительность времени перекрытия регулятора давления на всасывании является критерием того, необходим ли малый компенсационный ресивер или больший полноразмерный ресивер. Объем компенсационного ресивера рассчитывается по формулам (3) и (4). Наличие большего по объему ресивера сокращает пусковой период. Кратчайшее время пуска достигается, если ресивер рассчитан в соответствии со схемой установки регулирования давления в конденсаторе, при помощи регуляторов давления. Если применяется способ регулирования давления в конденсаторе с использованием обводного трубопровода в обход конденсатора, то необходимо обязательное сохранение остаточного 10-15%-ного заполнения для обеспечения надёжного пуска установки при низкой температуре окружающей среды.

Таким образом, значения коэффициента заполнения ресивера равняются:

| Узел | |

| Ресивер | 0,1 |

| Ресивер с резервом допустимых изменений количества хладагента | 0,25 |

Ресивер с остаточным заполнением, не предназначенный для приема всего объема хладагента

Допустим, что подлежащий применению ресивер, подобно компенсационному ресиверу, компенсирующему только разницу объемов во время работы установки, также обязан дополнительно вмещать 10%-ный объем остаточного заполнения, как в случае, рассмотренном выше, но не предназначен для приема всего объема хладагента. При каком-то режиме эксплуатации он должен быть заполнен хладагентом на 100%, и поэтому, не может быть перекрыт со стороны впуска по отношению к холодильной установке. Требуемый объем такого ресивера вычисляется по формуле:

где

| - | наибольшее расчетное количество хладагента | [кг] | |

| - | наименьшее расчетное количество хладагента | [кг] | |

| - | плотность жидкого хладагента при расчетной температуре | [кг/м3] |

Выбираем наиболее близкий по объему ресивер, из всех имеющихся в наличии, объем которого будет равен .

Количество хладагента с учетом такого ресивера вычисляется, см. формулу (2), следующим образом:

| - | плотность жидкого хладагента при температуре +20 oC | [кг/м3] | |

| - | плотность парообразного хладагента при температуре +20 oC | [кг/м3] | |

| - | объем ресивера | [м3] |

Ресивер с остаточным заполнением, предназначенный для приема всего объема хладагента

На практике большинство установленных ресиверов в состоянии вмещать весь объем хладагента системы и могут быть перекрыты с впускной и выпускной стороны. Также им необходимо удерживать как 10-15%-ный объем остаточного заполнения, так и парообразную прослойку до 10% собственного объема при температуре +20 oC, в случае заполнения общим количеством хладагента, циркулирующего в системе.

Оно равно:

| - | плотность жидкого хладагента при наименьшей температуре окружающей среды | [кг/м3] | |

| - | плотность парообразного хладагента при наименьшей температуре окружающей среды | [кг/м3] | |

| M | - | текущее значение количества хладагента | [кг] |

Вследствие требования вмещения газообразной прослойки объемом 10% собственного объема ресивера справедливо следующее тождество:

Значение M из формулы (7) вводим в формулу (8) и, перенеся неизвестное в левую сторону равенства, получаем:

После этого, мы также должны подбирать близкий по объему ресивер из имеющихся в каталоге BITZER DP-300-7 Liquid receivers, а затем окончательное количество хладагента рассчитать по формуле (6).

Ресивер, вследствие применения хладагентов первой группы (R22, R407C), подлежит испытанию согласно положениям инструкции по испытаниям баллонов высокого давления, если значение произведения рабочего избыточного давления [бар] и полезного внутреннего объема ресивера [дм3] превышает 200 бар*дм3.

При применении хладагентов второй группы (например, Nh4), или третьей группы (например, R290 пропана), ресиверы также подлежат испытаниям, но даже, если значение произведения рабочего избыточного давления [бар] и внутреннего объем ресивера [дм3] не превышает 200 бар*дм3.

Если ресивер перекрывается с обеих сторон, как показано на схеме 1, то требуется установка дополнительного предохранительного перепускного устройства, предотвращающего превышение допустимых значений избыточного рабочего давления жидкости. В случае расчета ресивера в соответствии с формулой (9), величина избыточного рабочего давления не может превысить допустимую величину. Однако следует обеспечить заполнение установки хладагентом не выше положенной нормы.

|

Схема 2. Схема холодильного контура с конденсатором водяного охлаждения |

Пример 1

Холодильная установка с теплообменниками воздушного охлаждения

(схема холодильного контура 1)

Регулирование давления в конденсаторе с помощью регулятора давления

Регулирование производительности компрессора с помощью дросселя на всасывании

Ресивер, вмещающий общий объем хладагента

Хладагент R22

Холодопроизводительность 25 КВт

Температура конденсации +45 oС, переохлаждение 2 К

Температура испарения +6 oС, перегрев 10 К

Объем конденсатора, включая трубопроводы коллектора 0,019 м3 , = 0,6

Объем испарителя, исключая трубопроводы коллектора 0,0104 м3 , = 0,3

Объем жидкостного трубопровода 18х1 0,00633 м3

Объем напорного трубопровода 22х1 0,00943 м3

Объем всасывающего трубопровода 28х1 0,00160 м3

Без учета компрессора

Минимальная температура окружающей среды при простое оборудования -18 oС

Коэффициент заполнения ресивера, минимальный = 0,15

Сначала, рассчитаем количество хладагента без ресивера. Для этого понадобятся значения плотностей пара и жидкого хладагента, приведенные в Таблице 1.

| Таблица 1 | |||

| oС | кг/м3 | кг/м3 | |

| 94 | 54,9 | Нагнетание | |

| 45 | 1108 | 75,07 | Конденсатор |

| 43 | 1117 | 71,27 | Жидкостная линия |

| 20 | 1214 | 38,4 | Установка в состоянии покоя |

| 16 | 34,28 | Всасывание | |

| 6 | 1265 | 25,52 | Испарение |

| -18 | 1344 | 11,57 | Мин. to окрсреды |

Количество хладагента в рабочем состоянии по формуле (2), суммируется в соответствии с Таблицей 2.

| Таблица 2 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Ед. измерения | м3 | - | кг/м3 | кг/м3 | кг/м3 | кг/м3 | кг |

| Конденсатор | 0,019 | 0,6 | 1108 | 664,8 | 75,07 | 30,03 | 13,2 |

| Испаритель | 0,0104 | 0,3 | 1265 | 379,5 | 25,52 | 17,86 | 4,13 |

| Жидкостный трубопровод | 0,00633 | 1 | 1117 | 1117 | 0 | 7,07 | |

| Нагнетательный трубопровод | 0,00943 | 0 | 54,9 | 54,9 | 0,52 | ||

| Всасывающий трубопровод | 0,0016 | 0 | 34,28 | 34,28 | 0,055 | ||

| Всего: | 24,98 | ||||||

Количество хладагента в состоянии покоя, при температуре -18°С, определяется в соответствии данными приведёнными в Таблице 3.

| Таблица 3 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Ед. измерения | м3 | - | кг/м3 | кг/м3 | кг/м3 | кг/м3 | кг |

| Конденсатор | 0,019 | 1 | 1344 | 1344 | 0 | 25,54 | |

| Испаритель | 0,0104 | 0 | 0 | 38,4 | 38,4 | 0,40 | |

| Жидкостный трубопровод | 0,00633 | 1 | 1344 | 1344 | 0 | 8,51 | |

| Нагнетательный трубопровод до регулятора давления | 0,00721 | 0 | 0 | 11,57 | 11,57 | 0,08 | |

| Нагнетательный трубопровод от регулятора давления до конденсатора | 0,00222 | 1 | 1344 | 1344 | 0 | 2,98 | |

| Всасывающий трубопровод | 0,0016 | 0 | 38,4 | 38,4 | 0,06 | ||

| Всего: | 37,57 | ||||||

Текущее рассчитанное количество равно 37,6 кг.

Необходимый объем ресивера в соответствии с формулой (9), составит:

| = | 42,7 дм3 |

Ближайшие по объему ресиверы BITZER, из имеющихся в каталоге DP-300-7 Liquid receivers :

- горизонтальный F552T, имеет объем 54 дм3,

- вертикальный FS562, имеет объем 56 дм3.

Таким образом, в соответствии с формулой (6), окончательное количество хладагента в холодильной установке с горизонтальным ресивером F552T будет равняться:

| = | 49,2 кг |

Пример 2

Холодильная установка с теплообменниками водяного охлаждения

(схема холодильного цикла 2)

Пластинчатый конденсатор с регулятором расхода охлаждающей жидкости

Компенсационный ресивер

Хладагент R134a

Холодильная мощность 18 КВт

Расчетная температура конденсации +48 oС, переохлаждение 2 К

Температура испарения +8 oС, перегрев 10 К

| Объемы | ||

| Конденсатор | 1,2 дм3 | = 0,3 |

| Испаритель | 9,0 дм3 | = 0,3 |

| Жидкостный трубопровод | 0,09423 дм3 | = 1 |

Расчет по формулам (3) и (4), без учета заполненных паром секций установки в соответствии со значениями, приведенными в таблице 4.

| Таблица 4 | ||||||||

| макс. | мин. | макс. | мин. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Ед. измерения | дм3 | oС | oС | кг/м3 | кг/м3 | кг/м3 | - | дм3* кг/м3 |

| Конденсатор | 1,2 | 62 | 32 | 1041,8 | 1178,8 | 137 | 0,3 | 49,32 |

| Испаритель | 9,0 | 11 | 3 | 1256,3 | 1283,4 | 27,1 | 0,3 | 73,17 |

| Жидкостный трубопровод | 0,09423 | 62 | 32 | 1041,8 | 1178,8 | 137 | 1 | 12,91 |

| Всего: | 46 | 1120,0 | 135,40 | |||||

Таким образом, в соответствии с формулой (3), объем равен:

| дм3, |

а объем компенсационный ресивера по формуле (4), равен:

| дм3. |

Следовательно, необходимо использовать компенсационный ресивер с внутренним объемом равным 0,24 дм3.

В качестве компенсационного ресивера в данном случае можно использовать, например, отрезок медной трубы 35х1,5х300, или отрезок медной трубы 54х2х120, интегрированный в жидкостной трубопровод установки.

Выводы

Расчет объема ресивера дает возможность определить верного количества хладагента, при этом окончательное количество можно вычислить только после установления внутреннего объема используемого ресивера.

В компактных холодильных установках с теплообменниками воздушного или водяного охлаждения с собранным в едином корпусе испарителем с расширительным клапаном, компрессором и конденсатором, для поглощения расширяющегося хладагента достаточно использования малого компенсационного ресивера.

Для установок с внешним конденсатором (в основном, с воздушным охлаждением), следует обязательно обращать внимание на возможную миграцию хладагента во время выключения компрессора, в расположенные за пределами корпуса установки участки холодильного контура. Если в результате расчетов необходимое количество хладагента при простое окажется больше требуемого в рабочем режиме, следует установить ресивер, для вмещения избытка хладагента.

Ресивер установки, оснащённой регуляторами давления в конденсаторе, должен обязательно оставаться заполненным минимально-необходимым количеством хладагента в случае его ухода во время простоя.

Если ресивер блокируется со сторон входа и выхода хладагента, то необходимо обеспечивать сброс избыточного давления жидкости. Либо, следует установить предохранительное устройство, предотвращающее превышение допустимых значений избыточного рабочего давления, например, автономный клапан, перепускающий хладагент с избыточным давлением на сторону всасывания.

bitzer.ru

Недозаправка и перезаправка системы хладагентом

Недозаправка и перезаправка системы хладагентом

Как показывает статистика, основной причиной аномальной работы кондиционеров и выхода из строя компрессоров, является неправильная заправка холодильного контура хладагентом. Нехватка хладагента в контуре может объясняться случайными утечками. В то же время избыточная заправка, как правило, является следствием ошибочных действий персонала, вызванных его недостаточной квалификацией. Для систем, в которых в качестве дросселирующего устройства используется терморегулирующий вентиль (ТРВ), лучшим индикатором, указывающим на нормальную величину заправки хладагентом, является переохлаждение. Слабое переохлаждение говорит о том, что заправка недостаточна, сильное указывает на избыток хладагента. Заправка может считаться нормальной, когда температура переохлаждения жидкости на выходе из конденсатора поддерживается в пределах 10-12 градусов Цельсия при температуре воздуха на входе в испаритель, близкой к номинальным условиям эксплуатации.

Температура переохлаждения Тп определяется как разность:Тп =Тк – ТфТк – температура конденсации, считываемая с манометра ВД.Тф – температура фреона (трубы) на выходе из конденсатора.

1. Нехватка хладагента. Симптомы.

Недостаток фреона будет ощущаться в каждом элементе контура, но особенно этот недостаток чувствуется в испарителе, конденсаторе и жидкостной линии. В результате недостаточного количества жидкости испаритель слабо заполнен фреоном и холодопроизводительность низкая. Поскольку жидкости в испарителе недостаточно, количество производимого там пара сильно падает. Так как объемная производительность компрессора превышает количество пара, поступающего из испарителя, давление в нем аномально падает. Падение давления испарения приводит к снижению температуры испарения. Температура испарения может опуститься до минусовой отметки, в результате чего произойдет обмерзание входной трубки и испарителя, при этом перегрев пара будет очень значительным.

Температура перегрева Т перегрева определяется как разность:Т перегрева = Т ф.и. – Т всас.Т ф.и. - температура фреона (трубы) на выходе из испарителя.Т всас. - температура всасывания, считываемая с манометра НД.Нормальный перегрев 4-7 градусов Цельсия.

При значительном недостатке фреона перегрев может достигать 12–14 оС и, соответственно, температура на входе в компрессор также возрастет. А поскольку охлаждение электрических двигателей герметичных компрессоров осуществляется при помощи всасываемых паров, то в этом случае компрессор будет аномально перегреваться и может выйти из строя. Вследствие повышения температуры паров на линии всасывания температура пара в магистрали нагнетания также будет повышенной. Поскольку в контуре будет ощущаться нехватка хладагента, точно также его будет недостаточно и в зоне переохлаждения.

- Таким образом, основные признаки нехватки фреона:

- Низкая холодопроизводительность

- Низкое давление испарения

- Высокий перегрев

- Недостаточное переохлаждение (менее 10 градусов Цельсия)

Необходимо отметить, что в установках с капиллярными трубками в качестве дросселирующего устройства, переохлаждение не может рассматриваться как определяющий показатель для оценки правильности величины заправки хладагентом.

2. Чрезмерная заправка. Симптомы.

В системах с ТРВ в качестве дросселирующего устройства, жидкость не может попасть в испаритель, поэтому излишки хладагента находятся в конденсаторе. Аномально высокий уровень жидкости в конденсаторе снижает поверхность теплообмена, охлаждение газа поступающего в конденсатор, ухудшается, что приводит к повышению температуры насыщенных паров и росту давления конденсации. С другой стороны, жидкость внизу конденсатора остается в контакте с наружным воздухом гораздо дольше, и это приводит к увеличению зоны переохлаждения. Поскольку давление конденсации увеличено, а покидающая конденсатор жидкость отлично охлаждается, переохлаждение, замеренное на выходе из конденсатора, будет высоким. Из-за повышенного давления конденсации происходит снижение массового расхода через компрессор и падение холодопроизводительности. В результате, давление испарения также будет расти. Ввиду того, что чрезмерная заправка приводит к снижению массового расхода паров, охлаждение электрического двигателя компрессора будет ухудшаться. Более того, из-за повышенного давления конденсации, растет ток электрического двигателя компрессора. Ухудшение охлаждения и увеличение потребляемого тока ведет к перегреву электрического двигателя и в конечном итоге – выходу из строя компрессор.

- Итог. Основные признаки перезаправки хладагентом:

- Упала хладопроизводительность

- Возросло давление испарения

- Возросло давление конденсации

- Повышенное переохлаждение (более 7 оС)

В системах с капиллярными трубками в качестве дросселирующего устройства излишек хладагента может попасть в компрессор, что приведет к гидроударам и, в конечном итоге, к выходу компрессора из строя.

mpk.ua

Давление фреона в кондиционере, проверка давления в системе кондиционирования

Содержание:

Зачастую рядовые пользователи бытовых сплит-систем, столкнувшись с какими-либо проблемами, сразу же начинают грешить на недостаточное количество хладагента в системе. А чтобы проверить его количество, пытаются измерить давление фреона в кондиционере. Попробуем и мы разобраться в данной статье, как можно проверить наличие достаточного количества хладагента и что нам даст определение величины давления в магистрали.

Как проверить фреон в кондиционере

Вначале рассмотрим способ измерения давления в системе кондиционирования. Для этой цели используется некий прибор, имеющийся у каждого мастера-холодильщика, называемый манометрическим коллектором.

Он представляет собой 2 манометра с отдельными трубками разных цветов (как правило), закрепленных на общем коллекторе с вентилями.

Для проведения измерений необходимо трубку от каждого манометра подсоединить к сервисным штуцерам, расположенным на боковой панели наружного блока кондиционера. Найти их нетрудно: штуцеры – это вентили, к которым подключены и магистральные трубки с фреоном. После этого нужно запустить сплит-систему в режиме охлаждения и открыть вентили. Один датчик, присоединенный к трубке низкого давления, покажет его значение перед входом в компрессор. Второй – на выходе из конденсатора, причем эти цифры могут отличаться.

Более того, данный параметр колеблется в зависимости от температуры окружающей среды и воздуха внутри помещения. В интернете вы можете найти советы, что надо ориентироваться на данные, нанесенные на металлическую табличку, как на фото:

На табличках кондиционеров указано не рабочее, а максимальное (discharge) и минимальное (suction) давление, поэтому при выполнении измерений опираться на него нельзя. Показания ваших манометров все равно не совпадут с этими данными.

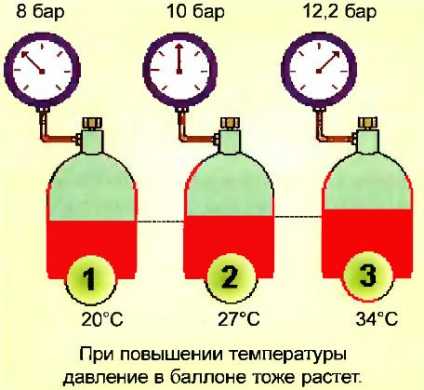

Теперь немного теории о работе системы кондиционирования. Фреон R410 либо R22, которыми заправляют современные сплит-системы, находится в замкнутом объеме. Если температура окружающей среды возрастает, то хладагента испаряется больше, соответственно, начинает расти давление в магистрали кондиционера. И наоборот, при ее понижении больше фреона находится в жидком агрегатном состоянии и давление падает. Какой из вышесказанного можно сделать вывод?

Зависимость от внешней температуры и свойств самого хладагента не позволяет установить фиксированные значения давления, указывающие на его достаточное количество в системе.

Практические наблюдения некоторых специалистов по обслуживанию сплит-систем гласят о следующих приблизительных цифрах. Манометр, подключенный к магистрали кондиционера с хладоном R410 при температуре на улице от 25 до 30 °С покажет около 6.5 Бар, а при +15 – 5 Бар. Если агрегат заправлен фреоном R22, то при тех же значениях температуры окружающего воздуха датчик покажет 4.5 и 3.5 Бар соответственно.

Повторяем, эти показатели давления весьма приблизительны и не могут служить основанием определять, достаточно ли в кондиционере фреона. А что же может? С точки зрения рядового пользователя – только наблюдение за некоторыми признаками. О недостаточном количестве хладагента свидетельствует:

- непрерывно работающий компрессор – один из верных признаков недостачи;

- ухудшение эффективности охлаждения или полный отказ этого режима;

- появление инея на внешнем теплообменнике;

- обледенение вентилей на внешнем блоке, куда присоединены магистральные трубки.

Совет. При обнаружении одного из этих признаков рекомендуется обратиться за помощью к специалистам.

Давление в автомобильном кондиционере

Принципиально охладители авто не отличаются от бытовых сплит-систем, разве что в них имеется клапан – регулятор давления и хладон залит другой марки – фреон R134. При этом его потери случаются чаще, ведь режим работы агрегата более экстремальный. Из-за колебаний и вибраций соединения теряют плотность, а в радиатор могут попасть ветки и другие предметы. Да и сам радиатор постепенно забивается всяким мусором. Все эти факторы способствуют потере хладагента.

Но, согласно вышеизложенному, давление в кондиционере не зависит от количества фреона, так что его измерение ничего не даст. Как же тогда понять, потерян хладон, или нет? Один из признаков такой же, как у сплит-систем – отказ режима охлаждения либо падение эффективности. Второй способ доступен на некоторых, но не на всех автомобильных кондиционерах. Это визуальная проверка с помощью специального смотрового глазка, установленного на бачке ресивера – осушителя. Бачок можно обнаружить, следуя по тонкой медной трубке от радиатора охладителя.

Если количество фреона в норме, то через глазок его видно. К сожалению, таковые есть только у японских автомобилей, да еще на некоторых марках немецких и французских машин.

Полную потерю хладона легко обнаружить без всяких измерений давления, если радиатор кондиционера оборудован штуцером для заправки с золотником. Со штуцера надо снять колпачок и аккуратно надавить на золотник. При полной заправке оттуда донесется явственное шипение. Будьте аккуратны, не допускайте попадания фреона на кожу рук и лица.

Красноречиво сообщить об утечке может масло, выступающее под давлением на стыках магистралей с хладагентом. Это повод для того, чтобы наведаться на станцию технического обслуживания, где обнаружат все места утечек, промоют систему и заправят ее новым фреоном. Обычно это осуществляется 2 способами:

- посредством заправочного стенда;

- вручную, с применением манометрического коллектора и электронных весов.

Важно. Фреон в систему кондиционирования заправляется по весу, а не по величине давления.

Заключение

В действительности узнать давление в трубках работающего кондиционера несложно. Другое дело, что его значение никак не характеризует количество фреона в системе, так что это знание не принесет вам особой пользы. Разве что данный параметр будет вопиюще низким или чересчур высоким.

venteler.ru

Система кондиционирования воздуха автомобиля

03.07.2010

Хладагенты

В автомобильных системах кондиционирования воздуха обычно используется один единственный тип хладагента, R-134A. В более старых автомобилях использовался хладагент, называемый R-12, но этот хладагент уже не используется в автомобилестроении. Буква "R" -означает хладагент (от английского слова "refriger¬ant"). Оба химических соединения - это хладагенты, подходящие для системы А/С, потому что они имеют очень низкие значения температуры кипения. Хотя они во многих отношениях и похожи, R-12 и R-134А по-разному влияют на окружающую среду.

R-12 - это общее название для хлорированного фторзамещенного углеводорода (Dichlorodifluor-omethane-12)CFC-12 -химического соединения, используемого во многих типах систем охлаждения приблизительно вплоть до 1990 г. R-12 содержит один атом углерода, связанный с двумя атомами фтора и двумя атомами хлора. Химическая формула CFC-12 - CCI2F2. R-12 - подходящий хладагент вследствие его превосходной способности поглощать большие количества тепла. В середине 80-ых ученые обнаружили, что химические соединения, называемые хлорированными фторзамещенными углеводородами (CFC), уничтожают озоновый слой атмосферы. Озон защищает землю от вредных ультрафиолетовых лучей, испускаемых солнцем. Одним из самых больших "вкладчиков" соединений CFC в атмосферу был R-12, который часто попадал в атмосферу при обслуживании систем А/С. В 1987 году многие страны подписали международное соглашение, посвященное постепенному сокращению использования CFC. В результате R-12 был поэтапно устранен из всех новых автомобильных систем А/С. Кроме того, многие страны имеют законы, гласящие, что механики, работающие с системой А/С, перед работой с ней должны быть должным образом обучены процедурам разгрузки хладагента из системы и его переработки для повторного использования.

HFC134AmiMR-134A

Из-за вредного воздействия на окружающую среду, вызываемого R-12, ученые разработали альтернативный хладагент, называемый R-134A. Большинство автомобилей, изготавливаемых начиная с 1990 г. и по настоящее время, используют в качестве хладагента для системы А/ С R-134A. В отличие от R-12, R-134A не содержит CFCS. Вместо него он содержит фторзамещенный углеводород (hydrofluorocarbon) (HFC), которые не повреждают озоновый слой. Подобно R-12, R-134A имеет химические свойства, которые делают его идеальным для использования в качестве хладагента. В число этих свойств входят:

• Низкая температура кипения: -26 еС (15 eF) на уровне моря• Способность легко изменять температуру в ответ на изменения давления

R-134A имеет больше достоинств, чем R-12, и при этом не оказывает вредного влияния на атмосферу. Отсутствие в R-134A хлора делает его экологически безвредным, но при определенных значениях давления или определенных концентрациях R-134A может быть огнеопасен.

Смешивание хладагентов

Системы А/С, в которых используется один тип хладагента, не могут использовать другой тип хладагента. Например, вы не можете использовать К-134Адля зарядки более старой системы А/С, рассчитанной на использование R-12. Ни в коем случае не следует смешивать R-12 и R-134A в одной системе. Смешивание хладагентов вызывает загрязнение одного хладагента другим, и это может серьезно повредить систему А/С. Кроме того, идентификация загрязненного хладагента при выполнении обычной диагностики затруднительна.

Обращение с хладагентом

Механики при обслуживании автомобиля часто выполняют процедуру разгрузки хладагента из системы А/С. В зависимости от того, какой обработке подвергается хладагент после его разгрузки из системы, его можно классифицировать как переработанный посредством разового цикла переработки и очистки, переработанный посредством многократного цикла переработки и очистки или просто извлеченный.

Хладагент, переработанный посредством разового цикла переработки и очистки

Хладагент, переработанный посредством разового цикла переработки и очистки, очищается для извлечения из него загрязняющих примесей, возникающих при нормальном функционировании системы А/С. Например, подмешивание переработанного хладагента, работавшего в мобильных системах не автомобильного назначения, или переработанного хладагента из системы А/С объектов недвижимости в переработанный автомобильный хладагент будет загрязнять последний.

Хладагент, переработанный посредством многократного цикла переработки и очистки

Хладагент, переработанный посредством разового цикла переработки и очистки, обрабатывается по тем же самым стандартам и до той же самой чистоты, что и новый хладагент. Этот процесс требует дорогого оборудования, обычно отсутствующего на станциях технического обслуживания дилерских представительств. Хладагент, переработанный по любому из описанных циклов, будет работать во всех мобильных системах А/С одинаково хорошо.

Извлеченный хладагент

Извлеченный хладагент - это хладагент, который просто был разгружен из системы и помещен в соответствующую емкость. Этот процесс используется при обслуживании системы охлаждения, когда хладагент следует разгрузить из системы А/С и оставить на хранение.

Хранение хладагента

И R-12 и R-134Anpn нормальной комнатной температуре являются газами, и при неправильном хранении они могут быть опасны. Новый хладагент, хранящийся в его оригинальном, правильно заполненном баллоне, обычно не представляет никакой опасности. Однако, переработанный хладагент может быть опасен, если его хранить в емкости неправильного типа или в переполненной емкости. Для предотвращения несчастных случаев при обращении с переработанным хладагентом всегда следуйте правилам, данным ниже:

• Никогда не оставляйте использованные баллоны для хладагента для повторного использования. Удалите весь хладагент и правильно утилизуйте баллон.• Используйте только такие емкости, которые разрешены для хранения хладагента.• Никогда не заполняйте баллон больше, чем на 60 % ее объема.• Никогда не храните баллоны с хладагентом под прямыми солнечными лучами или около источников тепла. Высокая температура заставляет газ расширяться, что увеличивает давление в баллоне и может вызвать взрыв баллона.

Фиттинги контура хладагента

Фиттинги контура хладагента позволяют выполнять проверку системы на наличие правильности значений рабочего давления и при необходимости разгружать или заправлять систему. Для предотвращения взаимозагрязнения различных хладагентов, таких как R-134A и R-12, в контурах хладагента используются различные типы фиттингов. Между фиттингами для R-134A и R-12 имеется ряд отличий. Наиболее значительная разница заключается в том, что для R-134A используется специальная муфта, который не может использоваться в системе R-12. Новые фиттинги для R-134A предотвращают чрезмерную утечку хладагента в атмосферу.

Элементы контура хладагента

Подобно жидкости в системе охлаждения двигателя, хладагент в системе кондиционирования воздуха поглощает тепло, переносит его и отдает наружному воздуху. Чтобы сделать это, в системе А/С используется множество элементов, служащих для передачи тепла.

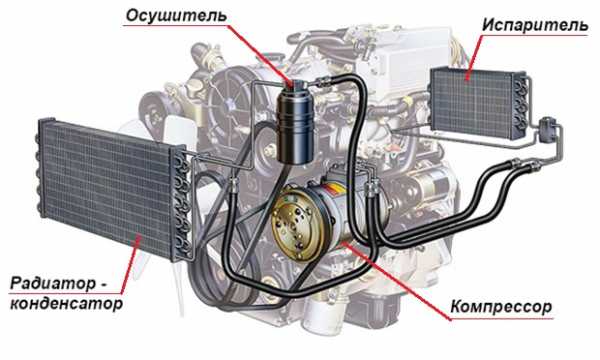

ИспарительИспаритель располагается около салона автомобиля. Испаритель забирает тепло из салона автомобиля и передает тепло хладагенту. Хладагент входит в испаритель в виде холодного, находящегося под низким давлением жидкого тумана, который циркулирует по испарителю, что во многом подобно тому как охлаждающая жидкость циркулирует через радиатор двигателя. Электрический вентилятор обдува прогоняет теплый воздух из салона автомобиля над поверхностью испарителя. Хладагент поглощает тепло, когда он переходит из жидкого состояния в газообразное. Затем хладагент в виде теплого, находящегося под низким давлением газа выходит из испарителя, унося тепло.

Компрессор

Компрессор - это насос хладагента для системы А/ С. Приводной ремень и шкив соединяют компрессор с коленчатым валом двигателя, который дает энергию для работы компрессора. Компрессор втягивает теплый, находящийся под низким давлением газ из испарителя, и значительно поднимает давление и температуру газа. Газ передается к конденсатору. Компрессор работает только с газообразным хладагентом. Наличие жидкого хладагента в компрессоре ведет к повреждению компрессора.

Компрессоры обеспечивают всасывание и создают давление. Поршни или другие внутренние элементы компрессора создают давление и обеспечивают всасывание, перемещая хладагент.

Всасывающий порт позволяет компрессору втягивать газ, поступающий из испарителя. Затем компрессор сжимает газ и выпускает его через выпускной порт в магистрали хладагента и далее к конденсатору.

Муфта в сборе позволяет включать и выключать компрессор, используя электрические органы управления HVAC.

Предохранительный клапан защищает систему от чрезмерного давления хладагента. Если давление в системе становится слишком высоким, клапан открывается и хладагент выпускается в атмосферу.

Конденсатор

Конденсатор располагается перед радиатором. Конденсатор получает горячий, находящийся под высоким давлением газообразный хладагент из компрессора и передает тепло наружному воздуху. Подобно испарителю, конденсатор пропускает хладагент через систему труб и пластин. Вентилятор прогоняет наружный воздух вдоль поверхности конденсатора, позволяя горячему хладагенту передавать свое тепло воздуху. Когда хладагент охлаждается, он превращается из газа высокого давления в жидкость высокого давления. Эффективность конденсатора - это критичный показатель для работы А/С. Наружный воздух должен поглощать накопленное тепло из салона автомобиля плюс дополнительное тепло, которое возникает в результате сжатия газа. Чем большее количество тепла переносится конденсатором, тем большее охлаждение может обеспечить испаритель. Больший по объему конденсатор и более эффективный вентилятор будут существенно уменьшать температуру в салоне.

Ресивер-осушитель

Ресивер-осушитель, используемый в системе А/С с терморегулирующим вентилем, располагается около выхода конденсатора на стороне высокого давления и служит для фильтрации влаги и примесей из жидкого хладагента, а также в качестве емкости для хранения хладагента. Ресивер-осушитель может иметь электрические органы управления и сервисные порты для обеспечения работы и обслуживания системы.

Аккумулятор-осушитель

Аккумулятор-осушитель используется в системе А/ С с капиллярной трубкой постоянного сечения. Аккумулятор располагается на стороне низкого давления системы А/С после испарителя, перед компрессором. Функции аккумулятора-осушителя во многом подобны функциям ресивера-осушителя в системе с терморегулирующим клапаном.

Терморегулирующий вентиль

Терморегулирующий вентиль (другое название -расширительный клапан) регулирует расход хладагента на пути к испарителю. Чтобы добиться максимальной эффективности охлаждения, прежде, чем жидкий хладагент войдет в испаритель, его давление должно быть снижено. При более низком давлении температура хладагента и температура его кипения падают, что позволяет хладагенту поглощать большее количество тепла, когда он проходит через испаритель. Термобаллон на испарителе посылает информацию о температуре испарителя через капилляр. Эта трубка подсоединяется к мембране в терморегулирующем вентиле. Если испаритель становится слишком холодным, мембрана тянет иглу вверх, закрывая клапан и ограничивая расход хладагента. При повышении температуры испарителя мембрана толкает иглу вниз, открывая клапан и позволяя проходить большему количеству хладагента.

Капиллярная трубка постоянного сечения

Подобно терморегулирующему вентилю капиллярная трубка постоянного сечения (другое название - трубопровод с жиклером) разделяет стороны высокого и низкого давления системы А/С. Капиллярная трубка имеет фиксированное сечение. Скорость потока хладагента через отверстие определяется циклированием компрессора.

Смазка

Смазочное масло (другое название - компрессорное масло) смазывает движущиеся части и уплотнения системы А/С. Масло течет по всей системе вместе с хладагентом. Компрессорное масло и моторное масло различны. Никогда не используйте моторное масло в системе А/С.

Минеральное масло и масло PAG

Тип смазочного масла, используемого в системе А/С, зависит от типа хладагента. Когда инженеры разрабатывают формулу хладагента, они одновременно разрабатывают смазочное масло, используемое с этим хладагентом.

В системы А/С с R-12 в качестве смазочного материала используется минеральное масло. В системе R-134A используется масло, изготовленное из полиалкалингликолей и обычно называемое маслом РАС Масло PAG и минеральное масло полностью несовместимы и никогда не должны смешиваться.

Характеристики смазочного масла

Смазочное масло, или минеральное масло или масло PAG, высоко очищено и не содержит никаких присадок, в том числе и очищающих, присутствующих в обычном моторном масле. Смазочное масло свободно течет при температуре значительно ниже температуры замерзания, и содержит присадку, позволяющую предотвращать вспенивание масла в системе А/С. Смазочное масло легко поглощает влагу. При неправильном хранении масло становится непригодным к использованию. Например, если негерметичную емкость с маслом PAG оставить в условиях влажного климата в течение пяти дней, она насытится водой в количестве двух процентов. Если вы будете использовать это насыщенное масло в системе А/С, образуются кислоты, повреждающие уплотнения и другие элементы. После использования всегда правильно уплотняйте емкость со смазочным маслом и никогда не используйте повторно масло, извлеченное из работающей системы А/С. Элементы системы А/С содержат смазочное масло. Компрессор помогает смешивать масло с хладагентом и обеспечивает его циркуляцию по системе. При замене элемента А/С масло, которое содержится в заменяемом элементе, также должно быть заменено. В руководствах по обслуживанию содержатся таблицы, показывающие, сколько масла должно добавляться при замене различных элементов.

Если система А/С имеет протечку, в месте протечки будет появляться смазочное масло. Любой вытекающий хладагент немедленно испаряется. Количество потери масла зависит от размера протечки и отрезка времени, в течение которого наблюдалась протечка. После устранения протечки восполните утраченное количество масла. Тщательно измерьте количество масла, извлеченного при вакуумировании и замените его слегка большим количеством. Если утраченное масло не будет восполнено, может возникнуть серьезное повреждение.

Циркуляция хладагента в системе кондиционирования воздуха с терморегулирующим вентилем

В системах А/С автомобилей используются физические законы переноса и передачи тепла. Автомобильные системы А/С могут быть или системами с капиллярной трубкой постоянного сечения или системами с терморегулирующим вентилем. Система А/С разделяется на две части: сторону низкого давления и сторону высокого давления. На стороне низкого давления хладагент кипит или испаряется, а на стороне высокого давления - конденсируется.

По мере того как хладагент совершает полный цикл, он подвергается двум изменениям в давлении и изменениям агрегатного состояния. Систему А/С можно разделить на четыре секции. Горизонтальная линия на рисунке разделяет контур на "сторону высокого давления" сверху и "сторону низкого давления" снизу. Сторона высокого давления начинается с выпускного порта компрессора, проходит через конденсатор и ресивер-осушитель и заканчивается в терморегулирующем вентиле.

Когда хладагент выходит из терморегулирующего вентиля, его давление падает, и он входит на сторону низкого давления. Сторона низкого давления проходит через испаритель и входит во впуск компрессора.

Вертикальная линия на рисунке отмечает места, где хладагент изменяет свое состояние. На левой стороне контура хладагент имеет газообразную форму; на правой стороне - жидкую.

Циркуляция хладагента (компрессор)

Циркуляция хладагента начинается в компрессоре. Компрессор втягивает газообразный хладагент (пар), находящийся под низким давлением (приблизительно 206 кПа (30 psi)), из испарителя и сжимает его приблизительно до 1 207 кПа (175 psi). Приводной ремень, получающий движение от двигателя, поворачивает шкив компрессора, который быстро вращает компрессор, когда включена электромагнитная муфта компрессора. Система контролирует давление хладагента и активизирует компрессор только тогда, когда это необходимо.

Компрессор выводит пар через выпускной порт в направлении конденсатора. Терморегулирующий вентиль подобен заглушке в контуре, которая позволяет расти давлению на стороне высокого давления системы. Этот горячий, находящийся под высоким давлением, газообразный хладагент несет тепло, принятое в испарителе, а также дополнительное тепло, возникающее вследствие увеличения давления, обеспечиваемого компрессором. В этот момент температура хладагента может достигать 54 еС (130 eF).

Циркуляция хладагента (конденсатор)

Горячий, находящийся под высоким давлением газообразный хладагент (пар) из компрессора входит в конденсатор под высоким давлением, равным приблизительно 1 206 кПа (175 psi), также поднимая температуру кипения хладагента. Кроме того, разница между температурой наружного воздуха и температурой хладагента также велика, поэтому хладагент быстро отдает тепло воздуху, проходящему над поверхностью конденсатора. Горячий газ при температуре приблизительно 54 еС (130 eF) быстро охлаждается ниже своей высокой температуры кипения. Когда пар конденсируется, переходя в жидкую форму, он высвобождает большое количество тепла или скрытой теплоты конденсации. Воздушный поток через конденсатор уменьшается, когда автомобиль неподвижен или находится в движении по городскому циклу ("остановка-трогание"). Чтобы компенсировать это, большинство систем А/С имеют электрический вентилятор, позволяющий, когда необходимо, подавать дополнительный поток воздуха.

Циркуляция хладагента (ресивер-осушитель)

После прохождения через ресивер-осушитель, который удаляет влагу и загрязняющие примеси, хладагент затем входит в терморегулирующий вентиль. Терморегулирующий вентиль ограничивает расход хладагента, позволяя проходить через него к испарителю только малому количеству. Давление хладагента на стороне высокого давления терморегулирующего вентиля может достигать 1 723 кПа (250 psi) или больше. Терморегулирующий вентиль уменьшает это давление приблизительно до 206 кПа (30 psi) на стороне низкого давления. При этом низком давлении температура жидкого хладагента падает от приблизительно 54 еС (130 eF) до приблизительно -1 еС (30 eF), и уменьшается его температура кипения. Когда хладагент проходит через терморегулирующий вентиль, он распыляется или превращается в мелкие частицы, капельный туман. Этот процесс увеличивает площадь поверхности хладагента и поэтому он легко поглощает тепло, когда проходит через испаритель.

Циркуляция хладагента (испаритель)

Когда хладагент входит в испаритель, он представляет собой холодный, находящийся под низким давлением капельный туман. При этой низкой температуре (приблизительно -1 еС (30 eF)) хладагент легко забирает тепло из салона автомобиля. Электрический вентилятор обдува прогоняет теплый воздух салона через испаритель, где воздух отдает свое тепло и возвращается в салон автомобиля уже охлажденным. Т.к. температура кипения хладагента ниже, он быстро превращается в газ, что позволяет ему запасать большее количество тепла в качестве скрытой теплоты парообразования. После принятия тепла в испарителе, газообразный хладагент втягивается в впускной порт компрессора, где он начинает новый цикл.

Система с капиллярной трубкой постоянного сечения

Система с капиллярной трубкой постоянного сечения аналогична системе с терморегулирующим вентилем. Однако, т.к. капиллярная трубка имеет отверстие с фиксированным диаметром, трубка должна заполнять испаритель, чтобы правильно работать при всех условиях. Когда хладагент проходит через испаритель, большая его часть переходит в газообразную форму и затем идет к аккумулятору-осушителю. Аккумулятор-осушитель заменяет ресивер-осушитель, используемый в системе с терморегулирующим вентилем. Аккумулятор-осушитель отделяет жидкий хладагент от газообразного хладагента и удаляет влагу и загрязняющие примеси. Он предотвращает возвращение жидкого хладагента в компрессор и позволяет выдерживать более высокие тепловые нагрузки, удерживая остающуюся жидкость.

Система отопления