Сборка клапанная

Сборка и установка клапанов - Справочник химика 21

СБОРКА И УСТАНОВКА КЛАПАНОВ КОМПРЕССОРОВ [c.135]

При сборке и установке клапанов необходимо выдерживать следующие посадки (см. рис. 181, в). [c.333]

Заниженная высота посадочных штифтов (при поверке технологии изготовления и сборки оказалось, что этот размер не контролировался) часто приводит к тому, что клапан во время установки клапанной доски соскакивает с одного из штифтов и занимает неправильное положение. Штифт и отверстие под него в клапанной доске образуют как бы матрицу и пуансон, пробивая в клапане дополнительное отверстие и фиксируя его в неправильном положении. При значительных перекосах клапан не полностью перекрывает отверстие и теряется холодопроизводительность. В этом случае его заменяют после проверки производительности на заводе. При незначительном перекосе теряется только надежность клапана. Такие клапаны чаще выходят из строя. [c.148]

Сборка и установка клапанов [c.39]

Сборка и установка клапанов компрессоров [c.105]

В установках с регенераторами проверяют работу механизма переключения клапанов, действие и герметичность приказных клапанов и клапанов принудительного действия, соответствие работы клапанов заданной цикловой диаграмме переключения. Испытывают также механизм защиты турбодетандеров от разноса и арматуры с дистанционным управлением, убеждаются в правильности -сборки установки в целом, герметичности кожуха и других объектов монтажа. [c.584]

Висциновые фильтры кассетного типа перед установкой в ячейки смазывают чистым маслом. В фильтрах сетчатого типа заливают маслом нижний поддон. Регулирующую арматуру — дроссельную заслонку на линии всасывания, задвижку на линии нагнетания и выпускной клапан после установки на место — соединяют с механизма.ми дистанционного и ручного управления, одновременно проверяя их действие. Аппаратуру и трубопроводы после сборки установки подвергают гидравлическому испытанию на герметичность. [c.168]

Перед сборкой и установкой клапанов производится их внешний осмотр с целью обнаружения поломок и трещин. [c.99]

После установки клапанов и сборки сальников приступают к обвязке компрессора трубопроводами. После каждого капитального ремонта компрессор обкатывают, наблюдая за исправностью работы всех узлов. [c.262]

| Рис. 68. Сборка и установка клапанов , |

Сборка и установка клапанов. Правильность сборки клапана определяют путем отжатия пластинок двумя деревянными стержнями. Клапан считается пригодным, если он не пропускает керосина в виде капель. Так называемое потение нижней поверхности пластинки клапана не является дефектом. [c.289]

Установка клапанов, сальников и сборка системы смазки. Перед установкой клапанов проверяют правильность их сборки и герметичность. Подъем пластинок определяют с номощью двух деревянных стержней, герметичность — керосином в течение [c.294]

Плохая работа клапанов (наиболее часто встречающаяся неисправность компрессоров) по причине заедания клапанных пластин в результате неправильной сборки или загрязнения, а также в результате неправильной установки клапанов (когда всасывающий и нагнетательный клапаны перепутаны при установке), вследствие попадания постороннего тела между пластинками клапана и седлом, из-за слишком слабых пружин клапанов, из-за неправильной посадки седла. [c.215]

В равной степени это относится к расположению узлов редуцирования пара на технологических установках. Эти узлы состоят из клапанной сборки (три задвижки [c.239]

Разборка и сборка клапанов проводится на кольцевой плите, дающей возможность собрать пластины и седла в пакет деталей (рис. 6.23, а). Пакет стягивается по наружному диаметру специальным кольцевым хомутом, а затем после закладки стопорных планок 1 в пазы боковых седел насаживаются кольца крепления 2 (рис. 6.23, б). При установке пластин проверяется отклонение их языка в нишу седла. Отсутствие свободного отклонения свидетельствует о защемлении пластины между седлами клапана. После сборки клапан продувается сжатым воздухом и испытывается на плотность. [c.232]

Кольцевой клапан (рис. 17.8, а) состоит из седла I, ограничителя подъема пластин 2, одной или нескольких кольцевых стальных или пластмассовых пластин 3 и клапанных пружин 4. Эти клапаны применяют главным образом в ступенях высокого давления. Всасывающий и нагнетательный клапаны отличаются только сборкой и установкой. [c.222]

После окончания сборки и сварки резервуара, установки обслуживающих лестниц и площадок и монтажа оборудования (замерного устройства, зачистной трубы, предохранительных клапанов и противопожарных устройств) резервуар испытывают на плотность и прочность. [c.314]

В крупносерийном и массовом производстве для большинства изделий арматуры применяют поточную сборку. При зтом весь технологический процесс сборки клапана расчленяют так, чтобы каждый ра-бочий-сборщик выполнял только одну и ту же операцию. Собираемый клапан перемещают от одного рабочего места к другому с помощью транспортных средств. Применение поточной сборки обеспечивает большой технико-экономический эффект — увеличение производительности труда, повышение качества сборки, снижение себестоимости продукции. При поточной сборке продолжительность любой сборочной операции должна быть равна или кратна такту сборки изделия. Так, при крупносерийном производстве поточная сборка клапана обратного подъемного Ду 80 может быть выполнена всего двумя сборщиками при совмещении времени транспортирования собираемых клапанов с оперативным временем в одном потоке. Сборку выполняют на цепном конвейере, оснащенном специальными приспособлениями для установки и фиксации корпуса клапана. Рабочие места сборщиков оборудуют стелла- [c.225]

Разборка, промывка керосином, сборка, проверка на плотность, установка на место То же, с шабровкой п притиркой клапанов Смена пластинок клапанов нагнетательного всасывающего [c.125]

Поломка пластинок клапанов, поршневых колец. При этом наблюдается усиление стуков, которые становятся резкими, а иногда и неритмичными. Поломка клапанов может привести к особенно тяжелым последствиям при попадании даже мелких кусков пластинок в цилиндр. Причинами, нарушающими нормальный режим работы клапанов компрессора, являются заедание клапанных пластин при неправильной сборке и загрязнении установка пружине жесткостью, не соответствующей расчетной, наличие нагара на деталях клапана, износ седла и клапанных пластин и др. Недостаточная долговечность клапанов обусловлена также тяжелыми условиями работы компрессора, приводящими пластины к усталостному разрушению. [c.315]

Кислые стоки, поступающие из секции гидрокрекинга, смешиваются с циркулирующим потоком из колонны отпарки аммиака, охлаждаются до 40°С в водяном холодильнике Х-1 и направляются в дегазатор высокого давления С-1, а из него — в дегазатор низкого давления С-2. В дегазаторах происходит отделение водорода и легких газообразных продуктов, которые могут быть растворены в кислых стоках. Потоки газа из обоих сепараторов объединяются после клапанной сборки и сбрасываются в факельную систему. В этом потоке может содержаться небольшое количество сероводорода и аммиака. Кислые стоки из дегазатора низкого давления насосом Н-2 перекачиваются в резервуар Е-1 для сбора кислых стоков рис. (3.10 в), где происходит дополнительное отделение нефтепродукта за счет отстоя. В дегазаторе низкого давления извлекаются также нефтепродукты, которые периодически откачиваются насосом Н-1 в емкость Е-2, а оттуда по мере наполнения насосом Н-3 выводятся с установки. Избыток кислых стоков из Е-1 выводится из секции через переливную трубу насосом Н-3/1, а основной поток перед подачей в отделение отпарки насосом Н-4 [c.128]

Для притирки клапанов применяют пасту из наждачного порошка и машинным маслом. Первоначально производят притирку более грубой пастой, а затем — тонкой, чтобы поверхность клапана была хорошо отшлифована. Притирка заканчивается при получении сплошной матовой поверхности на притираемой плоскости. Для проверки плотности притертого клапана в него наливают немного керосина, который при хорошей притирке не должен проходить через пластинку. После притирки все детали клапана и места их установки тщательно промывают керосином и вытирают чистой тряпкой. Затем клапаны собирают и проверяют правильность сборки. [c.256]

Особенности конструкции главных предохранительных клапанов импульсного устройства заключаются в том, что ходовая часть состоит из двух сравнительно длинных штоков штоки имеют четыре мягких направляющих сальниковых уплотнения (поз. 9, 14, 19 и 23) и два жестких сопряжения с очень малыми зазорами. Сопряжения расположены в четырех разных деталях присоединительном патрубке, корпусе, крышке корпуса и демпферном устройстве. В процессе эксплуатации клапан вибрирует, а в период выхлопа струя пара развивает большие усилия, способные оторвать клапан от места установки. Поэтому при сборке клапана надо очень тщательно центрировать детали и проверить все радиальные зазоры в соответствии с чертежом. [c.259]

Предохранительные клапаны регулируют на специальных стендах после установки регулировочных втулок и сборки клапанов. [c.310]

Для надежной работы ректификационной колонны требуются строгая горизонтальность плоскостей тарелок и одинаковый гидравлический затвор, создаваемый всеми клапанами или колпачками каждой тарелки. Эти требования при подъеме колонн со смонтированными на земле-тарелками обеспечивают соблюдением строгой горизонтальности оси колонны при сборке тарелок и строгой вертикальности оси колонны после ее установки в проектное положение. [c.156]

Сборка и испытание детандера. Зазор между башмаком и параллелью должен составлять от 0,08 до 0,12 мм, а осевой зазор между валом и подшипником шатуна не более 0,1—0,2 мм. Начало выпуска газа устанавливают таким образом, чтобы при закрытом клапане и положении ролика на начальной окружности кулачка зазоры между толкателями и бойками составляли 0,3—0,5 мм. Начало впуска устанавливают так, чтобы первоначальный зазор между гайкой клапана и бойком толкателя в нулевом положении ролика равнялся 0,3 мм после затяжки пружины клапана. При установке моментов начала открытия и закрытия клапанов следует обратить внимание на то, чтобы впускной и выпускной клапаны не были одновременно открыты. [c.361]

Предварительно необходимо все детали редуктора тщательно очистить, для чего осуществляется промывка дихлорэтаном, авиационным бензином, спиртом или четыреххлористым углеродом. Затем в течение 0,5—1 мин. производится продувка корпуса воздухом давления 100—120 ати. При этом удаляется окалина, стружка и грязь из клапанов корпуса. Затем производится сборка первой камеры (камеры высокого давления для двухкамерных редукторов). Для этого монтируется клапан, шпиндель, пружина, завертывается колпачок и устанавливается манометр высокого давления. Давлением воздуха проверяется плотность и качество сборки. После этого (если редуктор двухкамерный) производится монтаж рабочей части 1-й камеры, устанавливается передаточный диск и прокладка. На мембрану укладывается нажимной диск и завергывается крышка. После этого устанавливается пружина. На крышку навинчивается контргайка и завертывается регулирующая гайка. Затем, аналогично сборке первой камеры, монтируется верхняя часть 2-й камеры с установкой клапанов, шпинделя запорной пружины и колпачка, к которому присоединяется манометр. Регулировка редуктора осуществляется регулирующей гайкой до тех пор, пока манометр, соединенный со второй камерой, не покажет давление 25—30 ати. После этого вентиль стенда закрывается. Манометр от второй ступени отключается и устанавливается колпачок с собранным в нем предохранительным клапаном. Сборка и испытание предохранительного клапана производится в специальном приспособлении (фиг. 54). Предохранительный клапан должен открываться при давлении в 40 0,5 ати. Дальнейшая сборка двухкамерного, как и однокамерного редуктора, заключается в том, что со стороны мембраны в гнездо рабочей камеры устанавливается передаточный диск, мембрана, фибровая прокладка, затягиваемая крышкой с кнопкой и нажимной пружиной. Затем ввертывается манометр низкого давления, устанавливается шпиндель запорного вентиля, сальниковое кольцо, набивка из свиной кожи или асбеста, сальниковая гайка и маховичок с гайкой. Наконец, в крышку редуктора ввертывают регулирующий винт и включают редуктор в магистраль. После сборки нового или после ремонта действующего редуктора, последний подвергается испытанию воздухом (на 70—120 ати). При отсутствии газопроницаемости рабочее давление должно соответствовать установленному значению рабочего давления для данной конструкции редуктора (при слабой нажимной пружине рабочее давление будет занижено). [c.127]

Была выполнена схема пароснабження, по которой все установки питаются от одного ответвления с магистрального паропровода. На ответвлении смонтирован единый для всех участков тепловой узел с клапанной сборкой для редуцирования давления пара. [c.232]

После проведения циркуляции в напорных бачках создают статическое давление посредством сжатого воздуха. Одновременно проводят сборку смесителей, проверяют правильность установки формующих конусов, регулируют их параллельность и расстояние до поверхности масла, проверяют центровку (соосность) смесителей и конусов и регулируют расстояние между нижними концами успокоительных труб ок смесителей и вершинами конусов. Затем смесители отводят от формовочных колонн к сливным воронкам и открывают вентили перед ротаметрами, установленными на заданный расход рабочих растворов в соотношении примерно 2 1 (раствор жидкого стекла 550—650 л мин, сернокислого алюминия 200— 2Ъ0 л/мин). Колебание в соотношении рабочих растворов не должно превышать 0,3—0,5, ). В процессе производства шарикового катализатора необходима точная дозировка гелеобразующих растворов, так как от этого зависит не только качество продукта, но и воздюжность образования шариков нужной форд1Ы и размера. Достигается это придхепепием электронных ротаметров п механических клапанов, установленных на каждод потоке рабочих растворов. [c.52]

Низкое качество ремонта объясняется отсутствием необходимого технологического оборудования, недостаточным ассортиментом материалов, используемых для изготовления запчастей, нехваткой квалифицированного персонала. Повышение эффективности ремонтных служб достигается совершенствованием организации и технологии ремонтных работ. К числу технических мероприятий, повышающих экономические показатели ремонта, относятся использование прогрессивных методов ремонта и восстановления деталей и механизация ремонтных работ. Механизация позволяет повысить производительность труда при единичном и мелкосерийном производстве (а таким и является ремонтное производство) путем применения определенных приспособлений. К числу наиболее часто применяемых относятся следующие приспособления 1) передвижные механизмы для погрузо-разгрузоч-ных работ 2) универсальные стенды с быстродействующими пневматическими зажимами — для ремонта арматуры 3) универсальный гидропресс — для опрессовки арматуры 4) стенды для испытания пружин предохранительных клапанов на статическое сжатие 5) притирочные станки для притирки уплотнительных поверхностей арматуры 6) стенды для разборки-сборки поршневой группы компрессорного оборудования 7) стенды для разборки роторов центробежных насосов 8) гидропресс для запрессовкн-выпрессовки втулок 9) стенд для испытания прямоточных клапанов 10) манипуляторы-вращатели для наплавки цилиндрических деталей 11) универсальные штампы для изготовления клапанных пластин 12) пневматические и электрические гайковерты 13) гидравлические приспособления для разжима фланцевых соединений трубопроводов 14) передвижные установки для термообработки сварных швов 15) пресс с набором матриц и пуансонов для изготовления прокладок. [c.146]

В подготовительный период обслуживающий персонал установки проводит внещний осмотр всех аппаратов, арматуры, насосов и коммуникаций установки. Проверяется отсутствие заглущек на рабочих трубопроводах, у аппаратов и насосов, наличие предохранительных клапанов и правильность их установки на всех аппаратах и трубопроводах. Убедившись по внешнему осмотру в исправности оборудования и коммуникаций, приступают к сборке технологических схем, принимая в первую очередь на установку воздух для контрольно-измерительных приборов, воду, пар и электроэнергию. [c.67]

Установка, которой пользовались для проверки проводимости насыщенного растворителя, была собрана из стандартных деталей к изготовляемому фирмой Стрит агрегату для автоматического контроля электропроводности, за исключением стандартного peJ зервуара для воды. Вместо последнего был применен специальный резервуар (2), позволявший измерять с точностью до /2 унции количество воды, добавленной к раствору во время каждого пробного цикла работы промывателя. Этот резервуар был снабжен смотровым стеклом с соответствующими делениями. Остальные составные части вышеназванного агрегата следующие сборка трубчатого электрода, изготовляемого фирмой Стрит (У) регулятор марки Солюбридж (5) фильтр для воды (4) указатель скорости течения воды (5) и сборка лампового сигнального прибора для управления соленоидным клапаном (6). [c.207]

Ректификационная колонна (рис. 4.14,а) является первой после электродегидраторов в цепи аппаратов неф7епереработки. Колонные аппараты, имеющиеся на установке (отпарные колонны (рис. 4.14,6), фракционирующие абсорберы), оборудованы ректификационными элементами, представляющими собой тарелки различной конструкции колпачковые, желобчатые, с 8-образными элементами, клапанные. Колонные аппараты представляют собой цилиндрические сосуды вертикального типа. Они оборудуются щтуцерами, патрубками, люками-лазами и другими приспособлениями, необходимыми для эксплуатации колонны и проведения ремонтных работ. Ректификационная колонна предназначена для получения дистиллятов светлых нефтепродуктов (бензина, лигроина, керосина). Вследствие негабаритности колонна поставляется двумя частями. Окончательная сборка производится на месте монтажа. На установке обычно устанавливаются лигроиновая и газойлевая отпарные колонны. Оба аппарата предназначены для отделения легких фракций в процессе ректификации. [c.87]

После установки образца и сборки дилатометра каретка с клапаном на валу регулирующего потенциометра ставится в положение, когда заслонка закрыта. Температура образца, измеряемая тёрмопарой 13 (см. рис. 2), доводится до верхнего предела исследуемого интервала температур, термостатируется в течение времени запаздывания Ат, после- чего включается элек- [c.129]

Для полной безопасности при замене одного из двух спа)ренных предохранительных устройств Дзержинский филиал Государственного института азотной (промышленности (ГИАП) разработал конструкцию узла переключения предохранительных клапанов, перекрывающего не только подводящий, но и сбросный трубопровод к каждому из клапанов. Это дает возможность монтировать и демонтировать клапаны и мембраны, не опасаясь срабатывания другого клапана. В конструкции узла (рис. 26) использованы два трехходовых крана 2 типа КТРП-25 с червячным редуктором. Краны имеют общий маховик 4 для ручного переключения и сблокированы между собой. Однако при сборке такого узла необходимо особое внимание уделять начальному положению запорных органов обоих кранов и исключить возможность установки кранов в такое положение, при котором оба клапана отключены от защищаемого аппарата. Последнее может быть достигнуто применением специальных упоров в червячном редукторе. [c.54]

Установка на фундаменты, ревизия, сборка и подключение к межцеховым коммуникациям центробелшых насосов, вентиляторов, задвижек, кранов, обратных клапанов, а также сосудов. [c.408]

При сборке узлов трубопроводов с арматурой соблюдаются определенные правила установки арматуры на трубопроводах. Арматура устанавливается так, чтобы после монтажа трубопровода она имела свободный доступ для обслуживания. Вентили литые и кованые из углеродистой и легированной стали можно устанавливать и эксплуатировать в любом положении. Среда должна подаваться в вентилях без обводов — под золотник, а в вентилях собводом — на золотник. Обратные клапаны устанавливают только на горизонтальных участках клапаном вверх. [c.161]

chem21.info

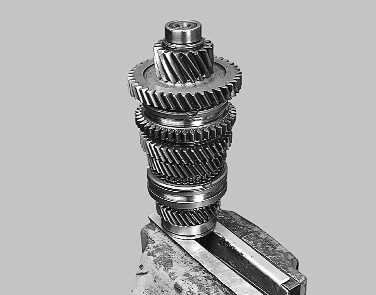

Модификации клапанов и регуляторов АКПП

_____________________________________________________________________

Модификации клапанов и регуляторов АКПП

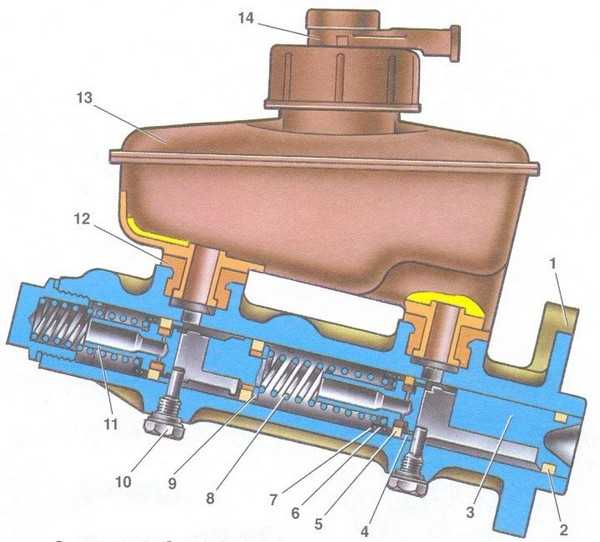

Клапанная сборка АКПП

В корпусе клапанной сборки автоматической коробки передач собраны все управляющие клапаны, а также организована схема подачи гидравлической жидкости к исполнительным различным устройствам AКПП.

Корпус клапанной сборки коробки автомат представляет собой сложное металлическое литье, подвергнутое затем высокоточной механической обработке, и может быть похож на печатную плату, токопроводные дорожки которой заменены гидравлическими каналами.

Укомплектованная же клапанная сборка с установленными в нее управляющими клапанами, контрольными шариками и жиклерами способна выполнять сложнейшие логические переключения и может рассматриваться как своего рода гидромеханический компьютер.

Ввод программного кода в данный компьютер производится посредством клапана ручного переключения, исходные же данные поступают от корпуса дросселя, центробежного регулятора и прочих управляющих элементов AКПП.

В клапанной сборке имеется три входных порта, через которые на нее подаются управляющие давления от центробежного регулятора (скорость движения автомобиля), дроссельной заслонки (текущая нагрузка на двигатель) и рычага селектора (выбранное положение AКПП).

Количество выходных портов определяется сложностью конструкции AКПП и количеством обеспечиваемых ею переключений.

Обычно предусматривается по одному выходу к каждому исполнительному устройству, а при соответствующей комплектации, - еще один, обеспечивающий блокировку преобразователя вращения.

Так как клапанная сборка автоматической коробки передач является все-таки механическим устройством, логика ее функционирования определяется главным образом особенностями конструктивного исполнения, обладая, тем не менее, интерактивностью, обеспечивающей способность адекватного реагирования на изменение параметров, поступающих на три входных порта.

В современных AКПП с электронным управлением количество входных параметров расширяется за счет мониторинга модулем управления дополнительных сигналов, поступающих от все более расширяющегося спектра информационных датчиков.

Не смотря на все сказанное, главной задачей клапанной сборки коробки-автомат является тем не менее простейшее перераспределение гидравлического давления между подключенными к ней исполнительными устройствами.

Более подробное рассмотрение устройства составляющих компонентов клапанной сборки должно облегчить понимание принципа ее функционирования.

Клапан-регулятор давления АКПП

Из масляного насоса рабочая жидкость поступает в клапан-регулятор давления главного гидравлического тракта AКПП.

Данная точка тракта отличается максимальным постоянным давлением во всей системе, обеспечивающим срабатывание всех расположенных ниже по потоку исполнительных устройств.

В случае необходимости клапан-регулятор коробки-автомат может быть использован для подачи потока рабочей жидкости непосредственно в преобразователь вращения.

Чаще всего клапан-регулятор автоматической коробки передач устанавливается на корпусе насосной сборки, реже входит непосредственно в состав последней.

Как большинство используемых в AКПП клапанов, клапан-регулятор является по принципу действия золотниковым, а по форме запорного элемента относится к катушечным.

Предельное давление срабатывания клапана определяется усилием, развиваемым возвратной пружиной.

При определенных условиях давление в тракте может быть поднято за счет срабатывания дополнительного напорного клапана, входящего в состав клапана-регулятора.

Напорный клапан АКПП

В некоторых ситуациях требуется обеспечение более надежного обжимания тормозных лент сцепления AКПП. Задача решается путем повышения давления, подаваемого на соответствующие исполнительные механизмы.

Временное увеличение давления в главном тракте системы управления автоматической коробки передач обеспечивается при помощи специального напорного клапана, обеспечивающего прикладывание дополнительного усилия к подпираемой возвратной пружиной стороне запорного элемента клапана-регулятора.

Дополнительное давление на напорный клапан, в зависимости от логики функционирования и особенностей конструкции трансмиссии, может подаваться из различных управляющих контуров гидравлического тракта AКПП, обязательным является лишь контур корпуса дросселя, отвечающий за ввод информации по текущей нагрузке на двигатель.

Используемый в некоторых конструкциях более чем одноуровневый способ повышения главного давления реализуется при помощи набора золотниковых клапанов различного размера.

Клапаны-переключатели АКПП

Функциональное назначение гидравлических клапанов-переключателей АКПП аналогично назначению реле в электрических цепях: включение / выключение контура.

В простейших случаях используются двухпозиционные клапаны-переключатели автоматической коробки передач, перевод которых в запертое положение осуществляется при помощи пружины, однако в такой логически сложной конструкции как клапанная сборка не обойтись и без более сложных клапанных переключателей, посредством которых производится управление подачей рабочего давления сразу в несколько контуров.

Так, клапаны автоматического и ручного переключения являются типичными примерами достаточно сложных гидравлических переключателей.

Клапан ручного переключения АКПП

Привод клапана ручного переключения подведен к рычагу селектора AКПП. Посредством данного клапана осуществляется управление большинством (но не всеми) функциями автоматической коробки передач.

В классической схеме клапан ручного переключения автоматической коробки передач обеспечивает возможность контроля функционирования большей части исполнительных устройств, управляющие контуры которых подсоединены непосредственно к главной напорной линии.

Однако следует заметить, что в современных конструкциях коробки-автомат наблюдается отчетливая тенденция к сужению сферы влияния данного клапана, вплоть до полного его устранения, как это имеет место в некоторых коробках-автомат с полностью электронным управлением, где перевод рычага селектора приводит лишь к выработке соответствующих команд, выдаваемых модулем управления электромагнитным клапанам-переключателям, входящим в состав клапанной сборки.

Клапаны переключения AКПП

Управление клапанами переключения механического типа (в отличие от используемых на коробки-автомат с полностью электронным управлением электромагнитных клапанов-переключателей) осуществляется посредством управляющих давлений, подаваемых из контуров центробежного регулятора и корпуса дросселя.

Исходное возвратное усилие развивается торцевой возвратной пружиной. К выходному порту клапана подсоединяется управляющий контур соответствующего исполнительного устройства.

Так, выжимание водителем педали акселератора приводит к повышению дроссельного давления, удерживающего клапан в закрытом положении, что обеспечивает требуемую задержку моментов переключения AКПП.

Когда давление регулятора начинает превосходить суммарное усилие, прикладываемое к поршню со стороны дросселя и пружины, клапан открывается, обеспечивая автоматический перевод АКПП на очередную повышенную передачу.

Четкость переключений обеспечивается за счет сведения к минимуму инерционности срабатывания клапана.

Дроссельный клапан АКПП

Дроссельный клапан автоматической коробки передач обеспечивает ввод исходных данных, поступающих на клапанную сборку через управляющую линию корпуса дросселя.

Посредством специального плунжера клапан соединен с приводом дроссельной заслонки от педали акселератора.

Выдаваемое клапаном управляющее давление, поступающее на клапан переключения, противодействует давлению, выдаваемому регулятором, что позволяет осуществлять управление моментами переключения трансмиссии в полном соответствии с текущими рабочими параметрами (скоростью движения автомобиля и нагрузкой на двигатель).

Нагрузка определяется сиюминутными запросами двигателя и контролируется водителем, причем ее снижение приводит к тому, что переключение автоматической коробки передач на очередную повышенную передачу производится с минимальной задержкой, выжимание же педали акселератора приводит к повышению дроссельного давления и соответствующему запаздыванию переключений.

Клапан-модулятор АКПП

Клапан модулятор в определенном смысле дублирует функции дроссельного клапана и также служит для управления моментами автоматических переключений АКПП в зависимости от глубины разрежения во впускном трубопроводе.

Обычно клапан-модулятор коробки-автомат имеет отдельный входной порт в корпусе клапанной сборки и является очень точным инструментом, позволяющим отслеживать мельчайшие изменения текущей нагрузки на двигатель.

Конструкция клапана отличается простотой ввиду отсутствия необходимости организации нуждающегося в регулировках механического соединения с дроссельной заслонкой.

Управление подачей разрежения на чувствительную диафрагму клапана может осуществляться электронным способом, что обеспечивает еще один дополнительный уровень контроля переключений единственной слабой точкой данного устройства является диафрагма, малейшее нарушение герметичности которой приводит к попаданию ATF во впускной воздушный тракт и выжиганию ее в процессе нормального функционирования двигателя.

Как и в рассмотренном выше случае управляющее давление клапана-модулятора коробки-автомат подается на клапаны переключения и противостоит давлению центробежного регулятора. Повышение нагрузки приводит к задержке переключения за счет повышению давления модулятора.

Выравнивание нарастающего по мере разгона автомобиля давления центробежного регулятора с давлением модулятора приводит к переключению AКПП на очередную повышающую передачу.

Клапан переключения на пониженную передачу коробки-автомат

Принудительное переключение АКПП на понижающую передачу также обусловлено соотношением управляющих давлений контуров дросселя/вакуумного модулятора и центробежного регулятора.

Иногда данный клапан называют еще выключателем режима kickdown. Посредством данного клапана производится временное повышение давления регулятора в управляющем контуре соответствующего клапана переключения коробки-автомат, что приводит к увеличению значения скорости переключения трансмиссии на повышающую очередную передачу на 16-20 км/ч.

Активация функционирования данного клапана происходит только при полностью выжатой педали газа.

Центробежный регулятор АКПП

Привод центробежного регулятора коробки-автомат осуществляется посредством зубчатой передачи от выходного вала трансмиссии, что обеспечивает соответствие частоты его вращения скорости движения транспортного средства.

Более того, в большинстве ранних конструкций AКПП для регулятора использовался то же привод, что и для спидометра.

Механический регулятор состоит из комплекта вращающихся грузиков, величина удаления которых от точки подвеса определяется центробежной силой и, соответственно, увеличивается с возрастанием оборотов.

Грузики регулятора коробки-автомат посредством рычага соединены с золотниковым клапаном, дросселирующим порт подачи в клапанную сборку давления системного тракта.

В некоторых конструкциях центробежный регулятор используется для дросселирования выходного порта, однако, в любом случае, давление регулятора контролируется положением его грузиков.

В настоящее время наиболее широкое распространение получили механические регуляторы автоматических коробок передач двух различных конструкций.

Сначала использовались устанавливаемые отдельно и размещаемые под требуемым углом к выходному валу сборки, позднее была разработана более компактная схема, в которой регулятор подсоединялся непосредственно к выходному валу.

Управляющий золотниковый клапан подсоединяется единственному грузику регулятора, расположенному с противоположной стороны вала.

С увеличением частоты вращения вала грузик под воздействием центробежной силы удаляется от оси вала, смещая в соответствующую в сторону золотник и вызывая тем самым рост давления регулятора.

Как уже упоминалось выше, давление центробежного регулятора коробки-автомат противостоит давлению дросселя и до тех пор, пока последнее остается более высоким, клапан переключения специальной пружиной удерживается в своем исходном положении.

Как только давление регулятора сравнивается с дроссельным и начинает его превосходить, золотник клапана переключения, преодолевая сопротивление пружины, смещается, обеспечивая подачу рабочей жидкости на исполнительное устройство переключения передачи.

При этом, чем выше скорость движения автомобиля/давление регулятора, тем большее дроссельное давление требуется для осуществления очередного повышающего переключения АКПП, которое выполняется, соответственно, позднее.

________________________________________________________________

________________________________________________________________

Общее устройство АКПП

_______________________________________________________________

_______________________________________________________________

CVT вариатор Ауди

Коробка автомат Toyota

АКПП Mazda/Mitsubishi

Коробка автомат ZF

Двигатели Mitsubishi

Двигатели Toyota

- Блок цилиндров и головка 3S-FE/3S-GE

- Техническое обслуживание ГРМ 3S-FE, 3S-GE

- Коленвал двигателей 3S-FE, 3S-GE

- Технические характеристики двигателя 3S-FE, 3S-GE

- Распредвалы 3S-FE и 3S-GE

- Система охлаждения двс 3S-FE и 3S-GE

- Топливная систем 3S-FE, 3S-GE

- Параметры двигателя 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Головка и блок цилиндров двигателя 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Дроссельная заслонка 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Вентилятор системы охлаждения 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Форсунки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Замена водяного насоса 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Поршневая группа и коленвал двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Диагностика двигателей 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Замена компонентов блока цилиндра 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Система охлаждения 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Система смазки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Топливная система двигателей 4A-FE, 4A-GE, 5A-FE и 7A-FE

- Система зажигания 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Термостат и радиатор двс 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Бензонасос 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Ремень ГРМ двигателей 4A-FE, 5A-FE, 7A-FE

- Снятие головки блока цилиндров двигателей 4A-FE, 5A-FE, 7A-FE

- Регулировки клапанов 4A-FE, 5A-FE, 7A-FE

- Монтаж головки блока цилиндров двигателя 4A-FE, 5A-FE, 7A-FE

- Замена ремня ГРМ 4A-GE

- Демонтаж головки блока цилиндров двигателей 4A-GE

- Настройки клапанов 4A-GE

- Монтаж головки блока цилиндров двигателя 4A-GE

- Детали двигателей 1AZ-FE / 2AZ-FE

- Блок управления и датчики 1AZ-FE и 2AZ-FE

- Компоненты рабочих систем двигателя 1AZ-FE, 2AZ-FE

- Система управления двигателем 1AZ-FE и 2AZ-FE

Двигатели ЗМЗ

avtosteh.ru

Разборка и сборка клапанного механизма Ваз 2107, Ваз 2105, Ваз 2104

ВАЗ

/2104, 2105, 2107

/ремонт

/двигатель

/головка цилиндров

/Разборка и сборка клапанного механизма

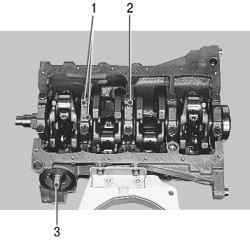

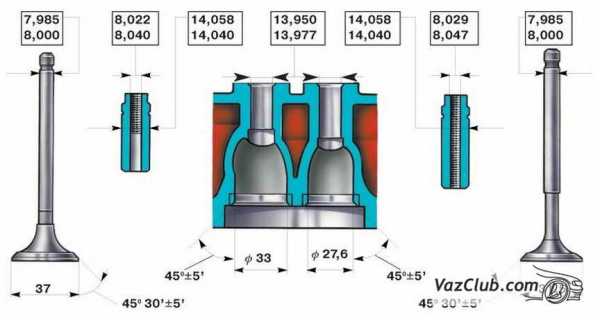

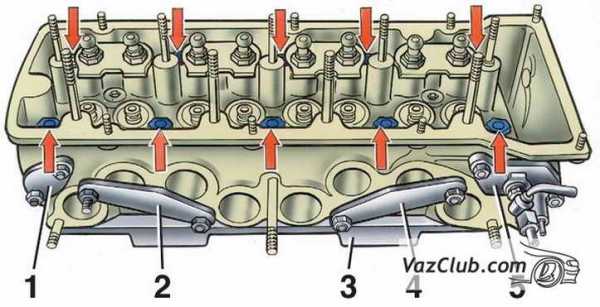

Снятие и установка клапана лада 2105, порядок действий при ремонте головки своими руками на автомобиле лада 2107, замена сальников ваз 2104, ваз 2105, ваз 2107. Разборка и сборка клапанного механизма Устройство головки цилиндров Ваз 2107, Ваз 2105, Ваз 2104, ремонт ремонт двигателя головка цилиндров, устройство и осмотрУстановите головку цилиндров ваз 2104, ваз 2105, ваз 2107 на доску А.60335.Отсоедините выпускной коллектор и впускной трубопровод с карбюратором (одновременно удаляется заборник горячего воздуха).Отсоедините выпускной патрубок охлаждающей рубашки.Отсоедините патрубок отвода жидкости к отопителю.

Детали клапанного механизма: 1 — клапан; 2 — стопорное кольцо; 3 — направляющая втулка; 4 — маслоотражательный колпачок; 5 — опорная шайба наружной пружины; 6 —опорная шайба внутренней пружины; 7 — внутренняя пружина; 8 — наружная пружина; 9 — тарелка пружины; 10 — сухари; 11 — рычаг привода клапана; 12 — пружина рычага; 13 — регулировочный болт; 14 — контргайка регулировочного болта; 15 — втулка регулировочного болта; 16 — стопорная пластина пружины рычага

Снимите рычаги 11 клапанов ваз 2104, ваз 2105, ваз 2107, освобождая их от пружин 12. Снимите пружины рычагов.

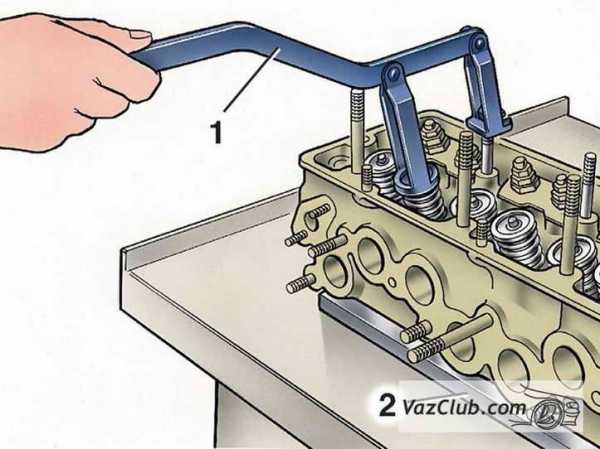

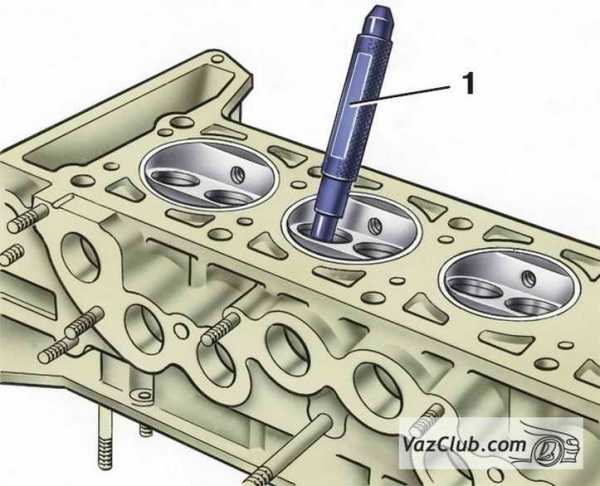

Снятие пружин клапанов: 1 — приспособление А.60311/R; 2 — монтажная доска А.60335

Установите приспособление А.60311/R, сожмите пружины клапанов ваз 2107, ваз 2105, ваз 2104 и освободите сухари. Взамен переносного приспособления А.60311/R можно применять также стационарное приспособление 02.7823.9505. Снимите пружины клапанов с тарелками и опорными шайбами. Поверните головку цилиндров ваз 2104, ваз 2105, ваз 2107 и выньте с нижней стороны клапаны.Снимите маслоотражательные колпачки с направляющих втулок. Собирайте головку цилиндров в обратной последовательности.

Головка цилиндров двигателя Ваз 2107, Ваз 2105, Ваз 2104

Размеры головки цилиндровОсновные размеры клапанов и направляющих втулок Ваз 2107, Ваз 2105, Ваз 2104 |

Снятие и установка головки цилиндровУстановка и снятие головки цилиндров Ваз 2107, Ваз 2105, Ваз 2104 |

Разборка и сборка клапанного механизмаРазборка и сборка клапанного механизма Ваз 2107, Ваз 2105, Ваз 2104 |

Очистка головки цилиндровОчистка головки цилиндров Ваз 2107, Ваз 2105, Ваз 2104 |

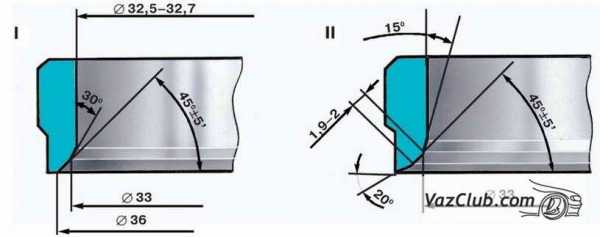

Седла клапановПроверка и шлифование седел клапанов Ваз 2107, Ваз 2105, Ваз 2104 |

КлапаныПроверка клапанов Ваз 2107, Ваз 2105, Ваз 2104 |

Направляющие втулки клапановВыпрессовка и запрессовка втулок клапанов Ваз 2107, Ваз 2105, Ваз 2104 |

Маслоотражательные колпачки втулокМаслоотражательные колпачки направляющих втулок Ваз 2107, Ваз 2105, Ваз 2104 |

Рычаги клапановРычаги клапанов Ваз 2107, Ваз 2105, Ваз 2104 |

Пружины клапановПружины клапанов Ваз 2107, Ваз 2105, Ваз 2104 |

Прокладка головки цилиндровПрокладка головки цилиндров Ваз 2107, Ваз 2105, Ваз 2104 |

Герметичность головки цилиндровПроверка герметичности головки цилиндров Ваз 2107, Ваз 2105, Ваз 2104 |

Системы двигателя Ваз 2104, Ваз 2105, Ваз 2107

Обслуживание двигателя лада 2104. Инструкции по ремонту двигателя и систем: питания, охлаждения и смазки лада 2105. Осмотр и ремонт коленвала и распределительного вала, поршневой группы лада 2107. Инструкции по разборке и сборке головки и блока цилиндров.

сборка и разборка двигателя своими руками

блок цилиндров, дефектовка

шатунно-поршневая группа, обслуживание и ремонт

коленчатый вал и маховик, замена и ремонт

головка цилиндров, устройство и осмотр

распределительный вал, установка и настройка

система охлаждения, устройство, фото

система смазки, фото инструкции

система питания, замена и обслуживание

vazclub.com

Ремонт четырёхтактного двигателя скутера

Ремонт двигателя

РАЗБОРКА

Блок «двигатель-трансмиссия» извлечен из рамы скутера.

1. Сливаем масло из двигателя . ( Если не планируется разбирать картер двигателя (извлекать коленчатый вал), масло из двигателя можно не сливать )

2. Пассатижами снимаем пружинный хомут с шланга отвода картерных газов.

3. Снимаем со штуцера крышки головки цилиндра шланг отвода картерных газов.

4. Отворачиваем болты крепления крышки головки цилиндра.

Перед снятием крышки головки цилиндра подставьте под нее емкость для сбора масла. В головке цилиндра всегда скапливается некоторое количество масла, которое выльется при снятии крышки.

5. Снимаем крышку головки цилиндра.

6. Отворачиваем гайки крепления впускного патрубка.

7. Снимаем впускной патрубок в сборе с карбюратором и отводим его в сторону. Для удобства проведения дальнейшей работы можно снять карбюратор в сборе с впускным патрубком, ослабив хомут патрубка воздушного фильтра.

8. Отворачиваем гайки выпускной трубы.

9. Отворачиваем все гайки и болты, крепящие глушитель к картеру силового агрегата и снимаем выпускную систему в сборе.

10. Снимаем кожух охлаждения цилиндра.

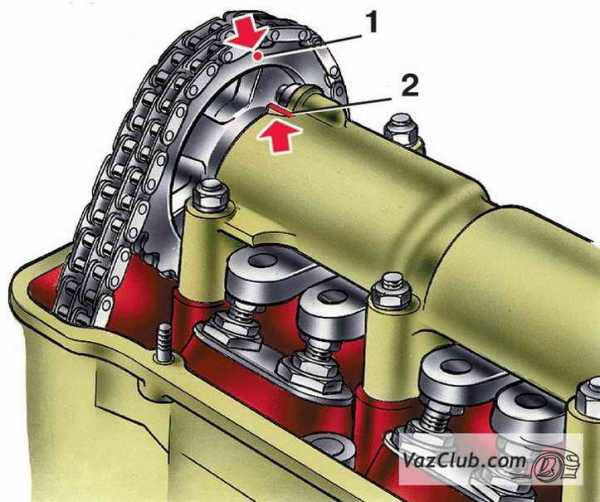

Перед тем, как приступить к разборке механизма газораспределения, необходимо уточнить, как выставлены фазы ГРМ. Для этого устанавливаем поршень в ВМТ такта сжатия, при этом запоминаем, каким образом расположились установочные метки и кулачки на приводной звездочке распределительного вала. Это необходимо для того, чтобы при сборке не возникло трудностей с правильной установкой фаз ГРМ, если технология установки будет отличаться от стандартной.

11. Отворачиваем болт натяжителя цепи ГРМ.

12. Извлекаем болт и пружину натяжителя цепи ГРМ.

13. Отворачиваем болты корпуса на-тяжителя цепи ГРМ.

14. Снимаем натяжитель цепи ГРМ.

15. Отворачиваем гайки крепления опоры коромысел клапанов.

16. Снимаем уплотнительные шайбы опоры коромысел.

17. Снимаем опору коромысел в сборе.

18. Снимаем цепь привода ГРМ со звездочки распределительного вала, придерживая ее так, чтобы она не провалилась в картер.

19. Извлекаем распределительный вал из головки цилиндра, придерживая цепь ГРМ.

20. Привязываем цепь ГРМ отрезком проволоки или шнурком к любому удобному месту на блоке. Это не позволит цепи упасть внутрь двигателя.

21. Отворачиваем болты крепления головки цилиндра.

22. Снимаем головку цилиндра, пропустив цепь ГРМ сквозь колодец, вместе с привязанной к ней проволокой.

Вероятно, головка окажется «прикипевшей» к цилиндру, и чтобы стронуть ее с места, будет необходимо нанести несколько легких ударов киянкой или резиновым молотком с боков. Категорически запрещается отрывать головку при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и головки и нарушению герметичности соединения.

23. Снимаем прокладку головки цилиндра.

24. Извлекаем из цепного колодца успокоитель цепи ГРМ.

25. Снимаем цилиндр со шпилек.

Вероятно, цилиндр, так же, как и головка, окажется прикипевшим к картеру. Чтобы стронуть его с места, необходимо так же нанести несколько легких ударов киянкой или резиновым молотком с боков, после чего снять цилиндр руками. Категорически запрещается отрывать цилиндр при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и картера и нарушению герметичности соединения.

Перед тем, как приступить к последующим работам, рекомендуется закрыть кривошипную камеру чистой тканью или бумагой во избежание попадания в нее грязи и мелких деталей.

26. Снимаем прокладку цилиндра и, если она приклеилась к плоскостям цилиндра или картера, аккуратно счищаем остатки ножом, стараясь не поцарапать плоскости.

27. Извлекаем из бобышки поршня стопорные кольца, пользуясь тонкими плоскогубцами и шилом.

28. Извлекаем из поршня поршневой палец и снимаем поршень.

Дефектовка деталей ЦПГ производится аналогично дефектовке деталей двухтактного двигателя.

Маслосъемное кольцо заменяется, вместе с компрессионными.

Разборка и сборка головки цилиндра

Разборка и сборка головки цилиндра

- Головка цилиндра подлежит ремонту в следующих случаях:

- Нарушена герметичность клапанов.

- Изношены или затвердели мас-лосъемные колпачки.

- Деформированы или повреждены клапаны.

- Имеются дефекты или повреждения других деталей ГРМ, расположенных в головке цилиндра.

Для проверки герметичности клапанов производим «проливку» клапанов: устанавливаем головку камерой сгорания вверх на плоскую ровную поверхность и наливаем в камеру сгорания керосин. Если через две минуты подтекания не заметно — клапаны герметичны, в противном случае, необходимо притереть клапаны.

Для снятия клапанов применяется специальный съемник, однако можно обойтись и без него.

1. Устанавливаем головку цилиндра на плоскую ровную поверхность пружинами вверх и подкладываем под разбираемый клапан твердый упругий предмет (кусок толстой резины), чтобы зафиксировать его относительно головки.

Не допускается использовать в качестве упора для клапана металлические предметы, так как может нарушиться геометрия тарелки или стержня клапана (клапан может погнуться). Лучше всего использовать деревянный брусок или предмет из твердого пластика, например, рукоять отвертки или киянку.

2. Подбираем подходящую по размеру торцовую головку (внешний диаметр головки должен быть чуть меньше диаметра верхней тарелки клапана), приставляем головку к тарелке и наносим легкий удар молотком.

Удар должен быть сильным настолько, чтобы пружины клапана, немного сжавшись (на 5—7 мм), высвободили сухари. Важно не ударить слишком сильно, чтобы не погнуть клапан!

3. Если удар нанесен с необходимой силой, сухари клапана высвобождаются. Извлекаем сухари.

4. Снимаем верхнюю тарелку пружины клапана.

5. Снимаем пружины клапана (в конструкции может быть применена как одна пружина на клапан, так и две.).

6. Снимаем опорную шайбу пружины клапана.

7. Извлекаем клапан из направляющей втулки со стороны камеры сгорания.

8. Отверткой поддеваем и снимаем маслосъемный колпачок.

9. Второй клапан снимаем аналогично.

Притирка клапановПритирка клапанов

Если проливка клапанов керосином показала их негерметичность, а внешний осмотр не выявил дефектов седла клапана и его рабочей кромки (сколы, глубокие задиры, прогар), клапан необходимо притереть к седлу.

1. Очищаем клапан и седло от нагара, частиц сажи и прочих отложений. Для этого можно воспользоваться очистителем карбюратора или растворителем.

2. Подбираем подходящий по диаметру к стержню клапана пластиковый или резиновый шланг или трубку, а также сверло или инструментальный наконечник примерно того же диаметра.

3. Наносим на рабочую кромку клапана притирочную пасту.

Если во время проливки клапанов керосин вытек относительно быстро, необходимо производить притирку в два этапа — сначала среднезер-нистой притирочной пастой, а затем мелкозернистой. Если уровень керосина за контрольное время проливки лишь немного понизился, допускается одноэтапная притирка клапанов мелкозернистой пастой.

4. Устанавливаем клапан на его место, надеваем на стержень трубку, наконечник или сверло зажимаем в патрон электродрели или шуруповерта, надеваем шланг вторым концом на наконечник.

Для надежности соединения можно дополнительно закрепить шланг на наконечнике и клапане хомутами или мягкой проволокой.

5. Прикладывая некоторое усилие на «вытягивание», чтобы прижать кромку клапана к седлу, по нескольку секунд вращаем клапан попеременно в разные стороны.

Если вы пользуетесь электродрелью — установите самые малые обороты вращения патрона, если электрическим шуруповертом - можно установить максимальные обороты.

Обычно, для качественной притирки одного клапана необходимо 4-7 минут обработки на каждом этапе.

6. Перед сборкой узла необходимо особо тщательно промыть и продуть сжатым воздухом головку цилиндра и клапаны, во избежание попадания абразива притирочной пасты в направляющие клапанов и в цилиндр. Попадание частиц абразива в пары трения приведет к быстрому и невосстановимому износу деталей и выходу их из строя. Для промывки можно использовать керосин, уайт-спирит или очиститель карбюратора.

7. Для сборки клапанного механизма можно воспользоваться специальным приспособлением, или воспользоваться более доступным способом (см. ниже).

Сборка клапанного механизма

Сборка клапанного механизма

Клапаны в четырехтактном двигателе не взаимозаменяемы.

- Устанавливаем клапан в головку цилиндра, смазав его стержень моторным маслом.

- Устанавливаем упорную шайбу пружины.

- Устанавливаем маслосъемный колпачок. Колпачок должен быть надет на свое посадочное место (канавку) без перекосов, не слишком глубоко и не слишком мелко. Для напрессовки колпачка на направляющую можно воспользоваться торцовой головкой подходящего диаметра.

- Устанавливаем пружину(ны) клапана.

- Устанавливаем верхнюю тарелку пружины.

- Устанавливаем головку цилиндра на твердую поверхность, подложив под тарелку клапана упругий предмет.

- Поскольку пружина(ны) клапана находится в свободном состоянии, ее длина больше, чем длина стержня клапана. В образовавшийся «колодец» через отверстие в верхней тарелке клапана опускаем сухари.

- Пальцами нажимаем на верхнюю тарелку, сжимая пружины до тех пор, пока сухари не займут свое рабочее положение (в канавке стержня клапана).

Для данной операции можно попросить помощника направить пинцетом сухари в нужное положение, так как, скорее всего, они не сразу попадут в канавку.

• После сборки головки цилиндра проводим повторную контрольную про-ливку клапанов керосином. Если уровень керосина через две минуты не изменился - притирка клапанов выполнена качественно. Если уровень упал — необходимо выяснить, какой из клапанов течет, и повторить притирку негерметичного клапана.

Цилиндро-поршневая группа

Цилиндро-поршневая группа

• Сборка цилиндро-поршневой группы производится в последовательности, обратной разборке.

• Поршень должен быть правильно ориентирован. На донышке поршня, как правило, нанесена метка «IN» — обозначающая сторону поршня, которая должна быть ориентирована на впускной клапан.

• Если на поршне нарисована стрелка, то поршень должен быть ориентирован этой стрелкой к выпускному клапану.

• В четырехтактных двигателях чаше всего применяется поршень с двумя компрессионными и одним маслосъемным кольцом. В свою очередь, маслосъемное кольцо состоит из двух плоских колец и одного гофрированного. Необходимо развести замки колец маслосъемного кольца на 180" друг относительно друга, для наиболее эффективной работы.

На фото для наглядности установлены меньшие углы между замками

• Замки компрессионных колец также необходимо развести друг относительно друга на 180°, чтобы обеспечить уплотнение.

На фото для наглядности установлены меньшие углы между замками.

• Устанавливаем новую прокладку под цилиндр. Повторное использование старой прокладки не допускается!

Для удобства монтажа поршня в цилиндр можно обернуть поршень полоской, вырезанной из пластиковой бутылки от газировки, утопив таким образом, кольца в канавках, подвести к поршню цилиндр, и, аккуратно сдвигая пластиковую оправку, надеть цилиндр на поршень.

Если цилиндр не надевается на поршень, это говорит о том, что одно из колец вышло из своей канавки и уперлось в торец гильзы цилиндра. Не допускается забивать цилиндр на поршень или прикладывать к цилиндру чрезмерные усилия, так как это может привести к поломке поршневых колец. Необходимо просто аккуратно прижать кольцо, чтобы оно не выступало за края канавки.

Сборка газораспределительного механизмаСборка газораспределительного механизма

1. Устанавливаем новую прокладку головки цилиндра.

Прокладка головки цилиндра выполняется из мягкого металла (медь, алюминий) и после затяжки гаек головки цилиндра деформируется, тем самым обеспечивая герметичность соединения. Повторная установка прокладки головки цилиндра не допускается.

2. Устанавливаем успокоитель цепи ГРМ.

3. Устанавливаем головку цилиндра.

4. Устанавливаем поршень в ВМТ по меткам на маховике. Обычно это метка «Т» на маховике. Совмещаем метку с приливом на картере двигателя.

Следующая операция является одной из наиболее важных при сборке двигателя. Важно очень точно совместить все метки. Ошибка в установке цепи даже на 1—2 зуба приведет к тому, что двигатель не будет работать правильно, и вероятно это даже приведет к серьезным поломкам деталей ГРМ и ЦПГ при попытке запуска двигателя!

5. Убедившись, что цепь привода ГРМ не соскочила с ведущей звездочки на коленчатом валу, устанавливаем распределительный вал в головку цилиндра, одновременно надев на его звездочку цепь так, чтобы метки на звездочке распределительного вала расположились параллельно плоскости кромки головки цилиндра, а кулачки были направлены вниз (внутрь головки).

6. Устанавливаем опору коромысел, сориентировав ее согласно установочным меткам. Смазываем кулачки и подшипники распределительного вала.

На опоре коромысел нанесены буквы «ЕХ» - что означает «EXHAUST» - выпуск. Метка «ЕХ» должна располагаться над выпускным клапаном.

• Проверьте правильность осевой установки распределительного вала (убедитесь, что подшипники распределительного вала правильно расположились на постелях). Вероятно, на каких-то моделях скутеров на держателе будет нанесена метка «IN» - «INTAKE» — впуск. Соответственно, метку «IN» необходимо располагать над впускным клапаном.

При сильной деформации (сплющенности) медных шайб они подлежат замене, так как если шайбы будут прилегать неплотно из-за подтекания масла, в системе смазки упадет давление и мотор быстро выйдет из строя. Уплотнение этого соединения каким-либо герметикой недопустимо.

7. Устанавливаем на шпильки уплотнительные медные шайбы.

8. Наворачиваем все четыре гайки крепления головки цилиндра, не затягивая их.

9. Утапливаем рабочий стержень на-тяжителя цепи ГРМ внутрь корпуса.

10. Устанавливаем натяжитель цепи ГРМ наместо, затягиваем болты его крепления.

11. Вставляем рабочий болт и пружину натяжителя цепи ГРМ, затягиваем его. При этом можно будет услышать характерные щелчки — сработает храповой механизм рабочего стержня натяжителя который, под воздействием пружины, выйдет из корпуса и натянет цепь ГРМ.

12. Последовательно, крест-накрест затягиваем гайки крепления головки цилиндра в 3—4 приема. Окончательный момент затяжки - 10-15 Нм (Более точные значения можно найти в инструкции по ремонту к конкретной модели скутера).

13. Вворачиваем и затягиваем дополнительные болты крепления головки цилиндра.

14. Торцовым ключом за центральный болт маховика, или руками, держась за маховик, медленно проворачиваем коленчатый вал двигателя по часовой стрелке на 3—4 оборота, чтобы убедиться, что фазы ГРМ установлены верно, и поршень не сталкивается с клапанами.

15. Устанавливаем коленчатый вал в ВМТ такта сжатия и еще раз контролируем правильность установки распределительного вала по меткам.

16. Регулируем клапанные зазоры.

17. Проворачиваем коленчатый вал на несколько оборотов и еще раз контролируем правильность установки клапанных зазоров.

18. Устанавливаем крышку головки цилиндра и затягиваем ее болты.

19. Надеваем шланг вентиляции картера на штуцер в крышке головки цилиндра.

20. Устанавливаем кожух охлаждения цилиндра.

Не забудьте извлечь из впускного коллектора бумагу, если при разборке вы закрывали его от грязи.

21. Устанавливаем впускной патрубок в сборе с карбюратором.

В большинстве случаев, при установке выпускной системы, прокладка выпускной трубы нуждается в замене. Лучше при сборке заменить ее новой.

22. Устанавливаем выпускную систему.

23. Заправляем двигатель маслом.

Регулировка клапанных зазоров

Регулировка клапанных зазоров

Задние облицовки сняты, седло с подседельной емкостью снято, крышка головки цилиндра снята.

1. Регулировка клапанных зазоров производится на холодном двигателе (15-30°С).

2. Устанавливаем коленчатый вал двигателя в ВМТ такта сжатия:

• извлекаем пробку из смотрового окна в кожухе охлаждения двигателя;

Направление вращения двигателя — по часовой стрелке со стороны вентилятора. Не допускается прокручивание коленчатого вала по направлению против часовой стрелки!

• вращая коленчатый вал торцовым ключом за центральный болт крыльчатки вентилятора, совмещаем метку «T» (У разных производителей обозначения ВМТ на маховике могут отличаться) на роторе генератора с приливом на картере.

На фото кожух охлаждения снят для наглядности

Чтобы определить ВМТ такта сжатия, достаточно посмотреть на расположение кулачков распределительного вала. Если кулачки направлены «вниз», поршень находится в ВМТ такта сжатия.

3. Щупом измеряем зазор между толкателем и стержнем клапана. Для двигателей объемом 50—100 куб. см, клапанные зазоры (Точные данные можно найти в инструкции по ремонту конкретной модели скутера) составляют 0,03-0,07 мм.

4. Накидным ключом ослабляем затяжку контргайки регулировочного винта толкателя.

5. Пассатижами с узкими губками вращаем регулировочный винт, одновременно контролируя зазор щупом нужной толщины. Зазор выставлен правильно, если щуп движется в нем с натягом, но не свободно и не защемляется между клапаном и толкателем.

6. Придерживая регулировочный болт пассатижами в установленном положении, затягиваем контргайку.

7. Еще раз контролируем правильность установки зазора.

8. Регулируем зазор у второго клапана.

9. Устанавливаем все снятые детали в обратной последовательности.

Замена моторного маслаЗамена моторного масла

Перед заменой масла в четырехтактном двигателе необходимо предварительно в течение 5-7 минут прогреть двигатель и установить скутер на центральную подставку. При наличии на двигателе сменного масляного фильтра, его также следует заменить вместе с маслом. Периодичность см. в инструкции к скутеру.

1. Накидным ключом ослабляем сливную пробку.

2. Подставив под сливное отверстие емкость (2-3 л), отворачиваем пробку и сливаем масло.

Под пробкой может находится подпружиненная сетка-фильтр.

3. При наличии в сетке отложений, необходимо промыть ее в бензине или растворителе перед установкой на место. Полностью слив масло (в двигателях 50-кубовых скутеров его объем обычно около 1 л), заворачиваем пробку на место, предварительно установив фильтрующую сетку.

4. Затянув пробку до упора накидным ключом, заливаем нужное количество масла требуемой вязкости (уточнив вязкость и объем масла по инструкции к скутеру)

Проверяем уровень масла в двигателе при помощи щупа (если он есть на заливной пробке), либо через смотровое окно, находящееся внизу картера двигателя. Уровень масла должен доходить до I верхней метки щупа.

Проверку уровня масла надо проводить регулярно, проверка производится вывернутым щупом. При приближении уровня масла к нижней метке щупа (или окна), масло необходимо долить.

Работа четырехтактного двигателя при уровне масла ниже, чем нижняя метка на щупе — недопустима!

b.lodki-ua.com

Сборка - клапан - Большая Энциклопедия Нефти и Газа, статья, страница 3

Сборка - клапан

Cтраница 3

При сборке клапанов особое внимание должно быть уделено сборке сальниковых уплотнений поршней и штока. [31]

При сборке клапанов необходимо тщательно контрить гайки клапанных бойков, чтобы во время работы не произошло изменения зазора между бойком и толкателем, так как это нарушит работу детандера. [32]

При сборке клапана головка стяжного болта всегда находится в клапанном окне цилиндра, что при всасывающем клапане соответствует расположению его со стороны седла, а при нагнетательном клапане - со стороны упора. [33]

При сборке клапана надо следить за тем, чтобы седло и пластина были абсолютно чистыми. Забоины на седле, искривления пластины или загрязнения нарушают уплотнение и вызывают утечку. При излишне обильной смазке компрессорных цилиндров в клапанах образуются смолистые осадки, загрязняющие клапаны и нарушающие уплотнение. [34]

При сборке клапанов необходимо соблюдать следующие условия: 1) клапан должен быть притерт к седлу; 2) высота подъема клапанной пластины или грибка должна строго соответствовать норме; 3) пружины должны иметь достаточную упругость. [35]

При сборке клапана отдачи верхний дроссельный диск 10 в переднем амортизаторе должен быть с четырьмя прорезями, а дроссельный диск 33 в заднем с шестью прорезями. [37]

При сборке клапанов отдачи и сжатия дроссельные диски, имеющие выемки по периферии, должны непосредственно прилегать к гнездам, выполненным на поверхности сопрягаемых деталей. [39]

При сборке клапана следят за тем, чтобы пластины поднимались свободно по направляющим упора и все пружины входили в свои гнезда на упоре. В кольцевых клапанах для одновременного подъема всех колец без перекосов и заеданий пружины упора должны иметь одинаковую жесткость, а пластины кольцевых клапанов должны быть подогнаны по направляющим упора. [40]

При сборке клапана принудительного действия в последнюю очередь должны быть обжаты крышки цилиндров приказного воздуха и демпфера. Ключом перемещают шпиндель собранного клапана в крайние положения. При этом слышен характерный щелчок, свидетельствующий о том, что тарелки прижались к седлам. Крышки цилиндров демпфера и приказного воздуха должны остаться в покое. Перемещение одной из крышек свидетельствует о дефектах сборки или неправильно выбранной толщине паронитовых прокладок, помещаемых под крышки. Если крышки обжать в таком положении, то во время работы тарелки не будут плотно прилегать к седлам из-за того, что шпиндель упрется в одну из крышек. Изменив толщину прокладки, или отыскав дефект сборки, крышки можно окончательно обжать. [41]

Перед сборкой клапана все детали тщательно протирают, а внутренние полости продувают сжатым воздухом. Резьбовые соединения проверяют на евиичиваемость. При сварке клапана нужно выдержать следующие допуски и посадки. Зазор между уплотнительной поверхностью патрубка и уплотнительной поверхности шибера должен быть не менее 0 9 мм, а ход клапана 26 2 мм. При сборке клапана следует обратить внимание, чтобы в корпусе непараллельность осей отверстий rf30 мм относительно друг друга была е более 1 мм на длине 100 мм. Уплотнительная поверхность патрубка может иметь неперпендикулярность оси поверхности d3Q мм относительно притертой поверхности не более 0 1 мм. Конусность штока может быть не более 0 02 мм на 100 мм длины. [42]

Перед сборкой клапана внутренние полости корпуса продувают сжатым воздухом. Все резьбовые соединения проверяют на свинчиваемость. Для набивочных колец может быть применен шнур квадратного и круглого сечений. Применение пропитанных набивок не допускается. К применению для установки сальниковой набивки допускаются только материалы, имеющие паспорт или сертификат. Набивку сальника производят при поднятом до упора и отцентрированном по верхнему уплотнению штоке. Следует обратить внимание на строгое соблюдение установленных допусков и посадок между сопрягаемыми деталями. Все трущиеся части приводной головки и упорные подшипники тщательно смазывают тавотом. [43]

После установления последовательности сборки клапана выбирают форму ее организации, исходя из условия обеспечения максимальной производительности труда и минимальной себестоимости. Применяют стационарную и подвижную сборку клапанов. [45]

Страницы: 1 2 3 4 5

www.ngpedia.ru