Устройство задних тормозов

Тормозные механизмы задних колес автомобиля ВАЗ 2106

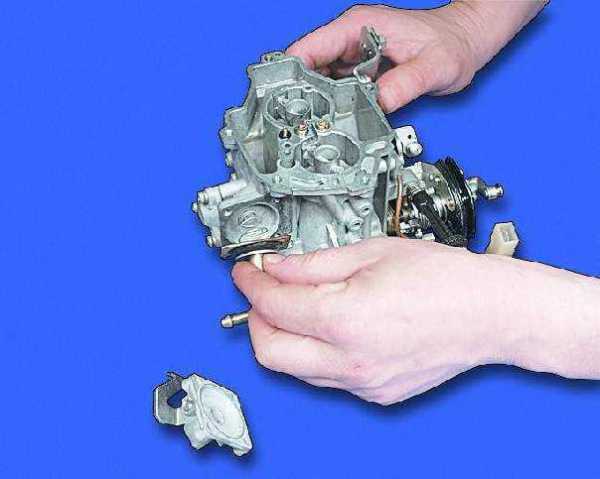

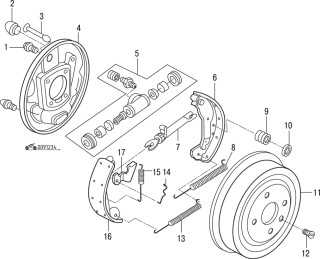

Тормозной механизм заднего колеса барабанного типа, с самоустанавливающимися колодками. Тормозные колодки 2 (рис, 8.8) с накладками, колесный цилиндр 1 и другие детали смонтированы на тормозном щите б, прикрепленном к фланцу балки заднего моста.

Рис. 8.8. Тормозной механизм заднего колеса автомобиль ВАЗ 2106: 1 — колесный цилиндр; 2 — колодки тормоза; 3 — гайка крепления щита к балке заднего моста; 4 — устройство для автоматической регулировки зазора между колодками и барабаном; 5 — направляющая пружина; 6 — щит тормоза; 7 — нижняя стяжная пружина; 8 — трос привода стояночного тормоза; 9 — рычаг привода стояночного тормоза; 10 — распорная планка; 11 — палец рычага привода стояночного тормоза; 12 — шплинт; 13 — верхняя стяжная пружина

<img src="/images/articles/20120121/c4bed5fb114c9716191dbd627140bd90.jpg" alt=«статья про Тормозные механизмы задних колес автомобиля ВАЗ 2106 — устройство, особенности конструкции» title=«Тормозные механизмы задних колес автомобиля ВАЗ 2106 — устройство, особенности конструкции»

Рис. 8.9. Устройство для автоматической регулировки зазора между тормозными колодками и барабаном: 1 — втулка оси; 2 — фрикционная шайба; 3 — колодка; 4 — опорная чашка пружины; 5 — пружина; 6 — втулка пружины Зазор между тормозными колодками и барабаном регулируется автоматически. На рис. 8.8 показано устройство 4 ранней конструкции для автоматической регулировки. Оно состоит из двух втулок 1 и 6 (рис. 8.9), свинченных между собой. На втулке 1 установлены две фрикционные шайбы 2, между которыми пружиной 5 зажато с определенным усилием ребро колодки 3 тормоза. Тормозная колодка в сборе с автоматическим устройством установлена с гарантированным зазором на ось, приваренную к щиту тормоза. При торможении и растормаживании тормозные колодки перемещаются на величину зазора между втулкой 1 и осью. При износе накладок, под действием увеличивающегося давления в системе, тормозные колодки перемещаются относительно шайб 2 на величину износа и занимают новое положение, восстанавливая оптимальный зазор. В дальнейшем это автоматическое устройство было заменено другим, расположенным в колесных цилиндрах (см. рис. 8.10). Основным его элементом является разрезное упорное кольцо 9, установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25-1,65 мм. Упорные кольца установлены в тормозном цилиндре с натягом, обеспечивающим усилие сдвига колец по зеркалу цилиндра не менее 343 Н (35 кгс), что превышает усилие от стяжных пружин тормозных колодок. При оптимальном зазоре между колодками и барабаном при торможении колодки раздвигаются до выбора зазора 1,25-1,65 мм между буртиком винта и буртиком упорного кольца. Указанный зазор обеспечивает ход тормозных колодок для создания максимального тормозного момента. При износе тормозных накладок зазор 1,25-1,65 мм устраняется полностью, буртик на упорном винте 10 прижимается к буртику кольца 9, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа. С прекращением торможения усилием стяжных пружин поршни сдвигаются до упора сухарей в буртики упорных колец. Так поддерживается оптимальный зазор в тормозном механизме. В этом подразделе описан ремонт тормозных механизмов с автоматическими устройствами, расположенными в рабочих цилиндрах, так как прежняя конструкция уже практически не встречается и в запасные части не поставляется. Кроме того, рабочие тормозные цилиндры с автоматическим устройством можно без затруднений установить на автомобили ваз 2106 ранних выпусков, демонтировав элементы прежнего автоматического устройства.

<img src="/images/articles/20120121/c30face7e342c597a023f7283930e8c0.jpg" alt=«статья про Тормозные механизмы задних колес автомобиля ВАЗ 2106 — устройство, особенности конструкции» title=«Тормозные механизмы задних колес автомобиля ВАЗ 2106 — устройство, особенности конструкции»

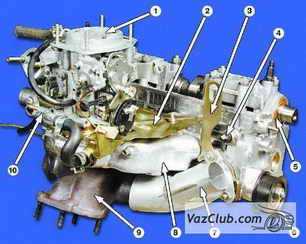

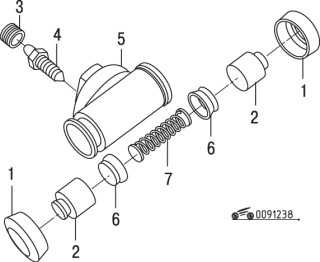

Рис. 8.10. Колесный тормозные цилиндр ВАЗ 2106 с автоматическим устройством: 1 — упор колодки; 2 — защитный колпачок; 3 — корпус цилиндра; 4 — поршень; 5 — уплотнитель; 6 — опорная чашка; 7 — пружина; 8 — сухари; 9 — упорное кольцо; 10 — упорный винт; 11 — штуцер; А — прорезь на упорном кольце

Барабанные тормоза

Общие сведения

|

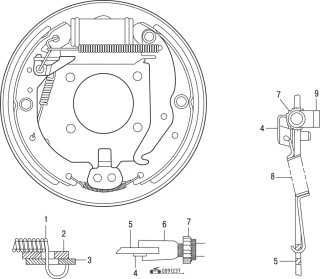

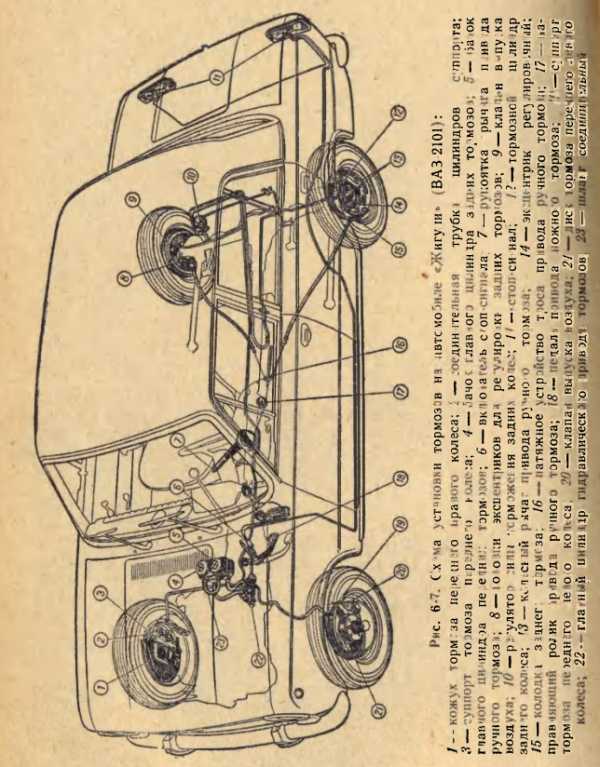

Рис. 12.34. Барабанный тормозной механизм заднего колеса: 1 – болт крепления рабочего тормозного цилиндра; 2 – заглушка смотрового отверстия; 3 – ось рычага; 4 – тормозной щит; 5 – узел рабочего тормозного цилиндра; 6 – тормозная колодка; 7 – узел регулировочного устройства тормоза; 8 – верхняя возвратная пружина; 9 – прижимная пружина; 10 – шайба; 11 – тормозной барабан; 12 – установочный винт; 13 – нижняя возвратная пружина; 14 – соединительное звено; 15 – пружина регулировочного устройства; 16 – тормозная колодка; 17 – рычаг регулировочного устройства |

Тормозной механизм задних колес барабанного типа с ведущей и ведомой тормозными колодками (рис. 12.34). При такой конструкции тормозов верхняя стяжная пружина прижимает обе тормозные колодки к рабочему тормозному цилиндру, а нижняя стяжная пружина прижимает их к неподвижному упору. При нажатии на педаль тормоза поршень тормозного цилиндра колеса прижимает обе тормозные колодки к внутренней поверхности тормозного барабана. Сила трения создает крутящий момент, который при движении автомобиля вперед еще сильнее прижимает ведущую тормозную колодку к тормозному барабану. При движении автомобиля назад аналогичный эффект происходит с ведомой тормозной колодкой. Усилие от тормозных колодок передается на неподвижный упор, а через него – на опорную пластину и фланец задней оси.

При такой конструкции тормоза происходит автоматическая регулировка зазора после отпускания педали тормоза. Кроме того, при такой конструкции тормозные накладки ведущей тормозной колодки обычно изнашиваются быстрее, чем у ведомой колодки. Если тормоза эксплуатировались, то менять колодки местами недопустимо, так как при этом эффект автоматического увеличения тормозного усилия может нарушиться, что приведет к увеличенному ходу педали тормоза.

При ремонте рабочего тормозного цилиндра необходимо заменять все детали, включенные в ремонтный набор.

Не продувайте детали тормозной системы воздухом от компрессора, содержащим пары масел. Это может привести к повреждению резиновых деталей узлов.

При разборке узлов гидравлического привода тормозной системы может возникнуть необходимость прокачки всей тормозной системы или ее части.

Значения моментов затяжки крепежных деталей приведены для сухих, не смазанных резьбовых поверхностей.

Операции по обслуживанию деталей цилиндра должны проводиться на чистом сухом верстаке без опасности загрязнения деталей минеральными маслами.

ПРЕДУПРЕЖДЕНИЕ

При обслуживании деталей тормозного механизма не поднимайте пыль при обработке шлифовальным кругом, зачистке накладок тормозных колодок или при очистке деталей тормозов сухой щеткой или сжатым воздухом от компрессора. Для этого необходимо воспользоваться влажной тряпкой. Накладки тормозных колодок содержат асбестовые волокна, пыль от которых может попасть в воздух при обслуживании тормозов. Вдыхание пыли, содержащей асбест, может причинить серьезный ущерб здоровью.

Обслуживание на автомобиле

Задний тормозной механизм

Снятие

1. Поднимите автомобиль на подъемнике.

2. Отметьте положения колесных дисков по отношению к ступицам и снимите задние колеса.

3. Отверните гайки крепления теплового экрана и положите тепловой экран сверху на глушитель.

4. Ослабьте натяжение стояночного тормоза.

5. Выверните установочный винт крепления тормозного барабана.

6. Снимите тормозной барабан.

Если при снятии барабана возникнут трудности, выполните следующие действия:

– убедитесь, что стояночный тормоз освобожден;

– ослабьте натяжение стояночного тормоза;

– достаньте заглушку из смотрового отверстия в тормозном щите и, используя отвертку, отожмите рычаг привода стояночного тормоза так, чтобы ограничитель хода рычага стояночного тормоза оперся на тормозную колодку.

7. Снимите верхнюю и нижнюю возвратную пружины.

8. Снимите рычаг и пружину механизма регулировки.

9. Снимите узел механизма регулировки.

Проверка

|

Рис. 12.35. Узел регулировочного механизма: 1 – винт механизма регулировки; 2 – гайка; 3 – пружинная скоба; 4 – втулка механизма регулировки |

Очистите узел регулировочного механизма (рис. 12.35).

|

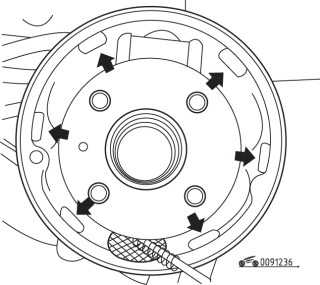

Рис. 12.36. Точки нанесения смазки на тормозной щит |

Нанесите тормозную смазку на тормозной щит в местах, показанных на рисунке 12.36.

Проверьте, что резьбовое соединение регулировочного устройства вращается свободно.

Замените все детали, качество или прочность которых вызывают подозрение из-за изменения цвета, вызванного перегревом, избыточной нагрузкой или износом.

ПРЕДУПРЕЖДЕНИЕ

Перед установкой тормозного барабана убедитесь, что контргайка 2 (см. рис. 12.35) регулировочного устройства затянута. На самом конце регулировочного стержня гайку не следует затягивать слишком сильно.

Установка

1. Смажьте тормозной щит в тех местах, где он соприкасается с тормозными колодками.

|

Рис. 12.37. Элементы заднего тормозного механизма: 1 – верхняя возвратная пружина; 2 – рычаг привода стояночного тормоза; 3 – тормозная колодка; 4 – рычаг регулировочного механизма; 5 – тормозная колодка; 6 – винт механизма регулировки; 7 – гайка механизма регулировки; 8 – пружина регулировочного механизма; 9 – пружинная скоба |

2. Подсоедините рычаг привода стояночного тормоза 2 (рис. 12.37) к тросу стояночного тормоза.

3. Установите тормозную колодку с накладкой к опорной пластине с помощью прижимной пружины, шайбы и пальца. Убедитесь, что трос стояночного тормоза проложен правильно.

4. Установите регулировочный механизм, тормозные колодки с накладками и нижнюю возвратную пружину на опорную пластину. Затяните гайки крепления пластины.

ПРЕДУПРЕЖДЕНИЕ

Не растягивайте нижнюю возвратную пружину рычага привода слишком сильно

Нижняя возвратная пружина должна располагаться ниже угла опоры.

5. Установите прижимную пружину, шайбу и палец.

6. Установите механизм регулировки. Поворачивая, утопите опорный рычаг механизма в муфте.

Установите регулировочный механизм на место, которое он занимал до разборки (см. рис. 12.37). Установите пружинную скобу разрезом к опорной пластине.

7. Установите рычаг регулировочного механизма на палец и подсоедините к нему пружину.

ПРЕДУПРЕЖДЕНИЕ

|

Рис. 12.38. Рабочий тормозной цилиндр: 1 – защитный колпачок поршня; 2 – поршень; 4 – штуцер прокачки; 5 – корпус рабочего тормозного цилиндра; 6 – уплотнитель поршня; 7 – пружина 3 – защитный колпачок штуцера |

Не растягивайте пружину 7 (см. рис. 12.38) рычага привода слишком сильно

8. Установите соединительное звено 14 (см. рис. 12.34) на палец и в отверстие колодки

9. Установите верхнюю возвратную пружину 8 к соединительному звену 14 и к колодке.

ПРЕДУПРЕЖДЕНИЕ

Не растягивайте верхнюю возвратную пружину слишком сильно

10. Установите тормозной барабан 11 и закрепите его установочным винтом 12.

11. Установите задние колеса и закрепите их болтами.

Отрегулируйте тормоза задних колес.

Отрегулируйте стояночный тормоз.

Регулировка тормозов

Снятие

Нажимайте и отпускайте педаль тормоза как минимум 15 раз до тех пор, пока на обоих барабанах не будут слышны щелчки пружины регулировочного механизма, задевающей за регулировочную гайку.

1. Приподнимите и закрепите автомобиль на удобной высоте.

2. Отметьте положение колесных дисков по отношению к ступицам и снимите задние колеса.

3. Выверните установочный винт крепления тормозного барабана.

4. Снимите тормозной барабан.

Регулировка

Поворачивайте узел регулировочного механизма до полного выбора зазора.

Убедитесь, что ограничитель хода рычага стояночного тормоза расположен напротив ребра тормозной колодки. Если это не так, отпустите немного компенсатор троса стояночного тормоза.

Установка

1. Установите тормозные барабаны и колеса.

2. Опустите автомобиль

3. Нажмите и отпустите педаль тормоза несколько раз до тех пор, пока не перестанут быть слышны щелчки рычага регулировочного механизма.

На педаль тормоза необходимо нажать более 10 раз.

После того как щелчки перестанут быть слышны, зазор между тормозными колодками и тормозным барабаном будет отрегулирован.

4. Отрегулируйте стояночный тормоз.

Регулировка стояночного тормоза

1. Отрегулируйте задние тормоза.

2. Опустите рычаг стояночного тормоза.

3. Поднимите автомобиль и закрепите на необходимой высоте.

4. Проверьте, что трос стояночного тормоза свободно перемещается.

5. Отверните болты крепления теплозащитного экрана и сдвиньте его в сторону.

6. Поворачивайте самоконтрящуюся гайку на наконечнике натяжного устройства стояночного тормоза до тех пор, пока задние колеса станет трудно поворачивать.

7. Отворачивайте самоконтрящуюся гайку до того момента, когда задние колеса смогут поворачиваться свободно.

8. После регулировки проверьте положение кулачка рычага стояночного тормоза. Он должен лежать или быть приподнят не более чем на 0,2 мм.

9. Установите на место теплозащитный экран и закрепите его болтами. Регулировку стояночного тормоза можно проверить также по положению ограничителя хода рычага привода стояночного тормоза. Для этого выполните следующие действия:

– снимите заглушку со смотрового отверстия тормозного щита;

– ограничитель хода стояночного тормоза должен располагаться на расстоянии 3 мм от ребра тормозной колодки;

– вставьте заглушку в смотровое отверстие тормозного щита;

– опустите автомобиль.

Тормозной щит

Снятие

1. Поднимите автомобиль и закрепите на удобной высоте.

2. Снимите детали тормозного механизма.

3. Снимите узел ступицы.

4. Снимите держатель троса стояночного тормоза.

5. Отсоедините тормозной трубопровод от рабочего тормозного цилиндра. Для предотвращения вытекания и загрязнения тормозной жидкости закройте отверстие в трубопроводе.

6. Снимите рабочий тормозной цилиндр с тормозного щита и тормозной щит.

Установка

ПРЕДУПРЕЖДЕНИЕ

Перед установкой тормозных колодок нанесите на контактные поверхности колодок тонкий слой пластичной смазки «ПЛАСТИЛУБ».

Отверните регулировочную гайку 7 (см. рис. 12.37) до упора. Соберите узел регулировочного механизма и вставьте между колодками, проверив правильность установки. На конце регулировочного стержня гайку нельзя затягивать слишком сильно (см. рис. 12.35).

1. Установите картонную прокладку на новый тормозной щит.

2. Установите тормозной щит 4 (см. рис. 12.34) на рычаг задней подвески и закрепите болтами, затянув их моментом 28 Н•м.

3. Установите рабочий тормозной цилиндр на тормозной щит и закрепите болтами, затянув их моментом 9 Н•м.

4. Подсоедините тормозной трубопровод к рабочему тормозному цилиндру и затяните соединительную гайку моментом 11 Н•м.

5. Установите трос стояночного тормоза и держатель троса.

6. Установите узел ступицы заднего колеса.

7. Установите все ранее снятые детали.

8. Прокачайте тормоза.

Рабочий тормозной цилиндр

Снятие

1. Поднимите автомобиль и закрепите на удобной высоте.

2. Отметьте положение колесных дисков по отношению к ступицам и снимите задние колеса.

3. Выверните установочный винт крепления тормозного барабана.

4. Снимите тормозной барабан.

5. Снимите верхнюю возвратную пружину.

Отметьте положение регулировки тормозов 7 (см. рис. 12.34) рычага механизма 17 и пружины механизма 15.

Немного нажмите на тормозные колодки, чтобы их раздвинуть.

Очистите грязь и посторонние материалы вокруг подсоединения тормозного трубопровода к рабочему тормозному цилиндру и болтов.

6. Отсоедините тормозной трубопровод от рабочего тормозного цилиндра.

Для предотвращения вытекания и загрязнения тормозной жидкости открытые отверстия в трубопроводе необходимо закрыть подходящими пробками.

7. Выверните болты и снимите рабочий тормозной цилиндр 5 (рис. 12.38).

Установка

1. Установите рабочий тормозной цилиндр на тормозной щит и закрепите болтами, затянув их моментом 9 Н•м.

2. Подсоедините тормозной трубопровод к рабочему тормозному цилиндру и затяните соединительную гайку моментом 11 Н•м.

3. Установите тормозные колодки на тормозной цилиндр.

4. Установите верхнюю возвратную пружину.

Положение механизма регулировки 7 (см. рис. 12.34) и рычага механизма 17 с пружиной должно быть таким же, как и до снятия.

5. Установите тормозной барабан 11 и закрепите его установочным винтом 12.

6. Установите задние колеса и закрепите их болтами.

7. Прокачайте тормозную систему.

Отрегулируйте тормоза задних колес.

Отрегулируйте стояночный тормоз.

Ремонт узлов заднего тормоза

Ремонт рабочего тормозного цилиндра

Разборка

1. Снимите рабочий тормозной цилиндр 5 (см. рис. 12.38) с тормозного щита.

2. Снимите защитные колпачки 1.

3. Снимите поршни 2 и уплотнитель 6.

4. Снимите пружину 7.

5. Снимите защитный колпачок 3 и выверните штуцер прокачки 4.

Проверка

Проверьте состояние внутренней поверхности цилиндра и поверхность поршня на наличие:

– царапин;

– задиров;

– коррозии;

– износа.

Для снятия следов коррозии используйте полировочный материал.

Если полировкой не удается снять следы коррозии, замените рабочий тормозной цилиндр.

Промойте все детали чистой тормозной жидкостью или денатуратом.

Высушите детали воздухом от компрессора, не содержащим масел.

Перед сборкой смажьте новые уплотнители, поршни и внутреннюю поверхность корпуса цилиндра чистой тормозной жидкостью.

ПРЕДУПРЕЖДЕНИЕ

Перед сборкой рабочего тормозного цилиндра нанесите тонкий слой пасты для барабанных тормозов на новые резиновые детали (кроме противопылевых колпачков) и внутреннюю поверхность рабочего тормозного цилиндра.

Сборка

1. Вверните штуцер 4 и установите колпачок 3.

2. Установите пружину 7.

3. Установите поршни 2 и уплотнители 6.

4. Установите защитные колпачки 1. Проверьте поршни 2 на предмет свободного перемещения.

5. Установите рабочий тормозной цилиндр на тормозной щит.

Моменты затяжки

Тормозной щит барабанного тормоза.........28 Н•м

Болт крепления тормозного цилиндра к тормозному щиту........9 Н•м

Тормозной трубопровод........11 Н•м

carmanz.com

Барабанные тормоза - устройство, принцип работы

Устройство барабанных тормозов

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства. Кроме того, барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

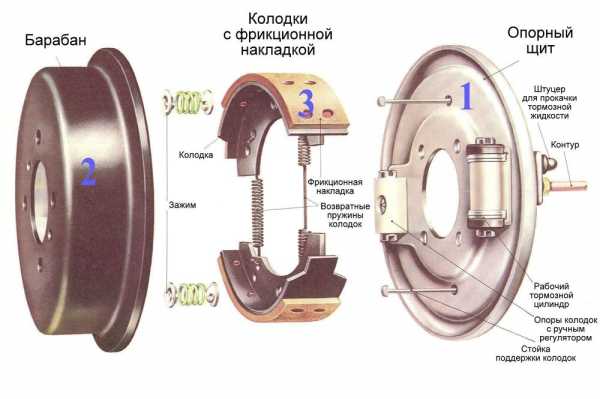

Тормозной механизм барабанного типа (рис.1) состоит из следующих основных частей:

Тормозного барабана, материалом для изготовления которого, служит чугун повышенной прочности. Внутренняя поверхность барабана, непосредственно соприкасающаяся с остальными элементами механизма, подвергается тщательной шлифовке. Монтируется на опорный вал (в этом случае в барабан запрессовывается подшипник) или ступицу колеса.

Тормозных колодок (поз.4). Изготавливаются из металла и имеют форму полумесяца. Рабочая поверхность тормозной колодки оснащена фрикционной накладкой (на основе асбеста).

Тормозного гидравлического цилиндра (поз.2). Это полый чугунный цилиндр с двумя рабочими поршнями, заполненный рабочей (тормозной) жидкостью. Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Верхней (поз.1) и нижней (поз.5) стяжных пружин, работающих на «сжатие». Их основная рабочая функция – предотвращение расхождения тормозных колодок в режиме «покоя».

Защитного диска, монтируемого непосредственно на ступицу (заднюю балку).

Распорной планки (поз.3), представляющей собой металлическую пластину специфической конфигурации (имеющую специальные вырезы). Функциональное предназначение данного элемента заключается в установке механизма «самоподвода». Кроме того, при установке тормозного устройства на задней колесной паре, распорная планка приводит в действие вторую тормозную колодку, обеспечивая при этом функционирование стояночного тормоза. Применяется в тормозных механизмах барабанного типа, имеющих один тормозной цилиндр.

Механизма «самоподвода» (в виде двух эксцентриков, расположенных в корпусе защитного диска), обеспечивающего разведение тормозных колодок с износившимися фрикционными накладками.

Барабанные тормоза - принцип работы

Принцип действия барабанного тормозного механизма заключается в следующем:

После нажатия водителем тормозной педали в контуре тормозной системы возникает давление.

Под воздействием давления тормозной жидкости поршни тормозных цилиндров, преодолевая сопротивление стяжных пружин, инициируют расхождение тормозных колодок.

Тормозные колодки, расходясь и плотно прилегая фрикционными накладками к рабочим поверхностям тормозных барабанов, снижают скорость их вращения, замедляя тем самым вращение колес транспортного средства.

Преимущества и недостатки тормозов барабанного типа

Эффективность торможения тормозных механизмов барабанного типа несколько ниже, чем аналогичный показатель дисковых тормозов. Так, разница величины тормозного пути может существенно отличаться (до 20%). И этому есть несколько, вполне объективных причин:

Недостаточный контакт фрикционной накладки с рабочей поверхностью барабана, поскольку даже два поршня не в состоянии обеспечить полную и стабильную площадь контакта.

Эффект скольжения, вызываемый попаданием продуктов износа (пыль) фрикционных накладок на рабочую поверхность.

Перегрев, обусловленный отсутствием воздушного охлаждения и достижением материала барабанов высоких температур в процессе торможения (до 6000С).

Небольшие значения предельных нагрузок, обусловленные в работе барабанных тормозов «наружу», поскольку высокое давление рабочей жидкости способно нарушить целостность барабана.

Тем не менее, тормозные механизмы барабанного типа обладают и несколькими неоспоримыми достоинствами:

Высокое тормозное усилие, обусловленное закрытостью конструкции, позволяющей существенно увеличить площадь трения, увеличив ширину и диаметр барабана. Данный фактор надолго обеспечил безальтернативность использования барабанных тормозов на большегрузных автомобилях и автобусах.

Высокая степень износостойкости колодок. Неудовлетворительный контакт накладки с рабочей поверхностью значительно замедляет процесс их (накладок) износа.

Защищенность от загрязнений. Организация рабочего процесса в замкнутом пространстве предотвращает попадание грязи внутрь тормозного механизма.

Основными симптомами неисправности барабанных тормозов специалисты считают:

Увод транспортного средства в сторону в процессе торможения. Данный фактор свидетельствует о выходе из строя одного из тормозных механизмов автомобиля.

Возникновение скрежета в барабане тормозного механизма. Является следствием расслоения (отсоединения) фрикционных накладок, деформирования или поломок стоек (пружин) и произошедшего в результате образования данных дефектов перекоса тормозных колодок.

Появление в процессе торможения рывков и вибраций тормозной педали. Источник - деформирование (эффект «овала») барабана.

В заключение поговорим о техническом обслуживании автомобилей, оснащенных тормозными устройствами барабанного типа, точнее, о его сложности и стоимости. В этом плане барабанные тормоза выглядят предпочтительнее, поскольку эксплуатационный срок тормозных колодок достаточно велик (примерно, 50 000 – 55 000 километров пробега) и затраты на их приобретение и замену значительно ниже.

vipwash.ru

тормоза

Разделы сайта:

двигатель:системы двигателя :трансмиссия :ходовая часть автомобиля:механизмы управления автомобилем :электрооборудование и приборы :эксплуатационные особенности автомобиля и рекомендации по его техническому обслуживанию :ремонт двигателя и узлов шасси после аварии:статьи: |

Тормоза предназначены для уменьшения скорости движения автомобиля, быстрой остановки и удержания его на месте. Интенсивность замедления при действии тормозов может быть различной

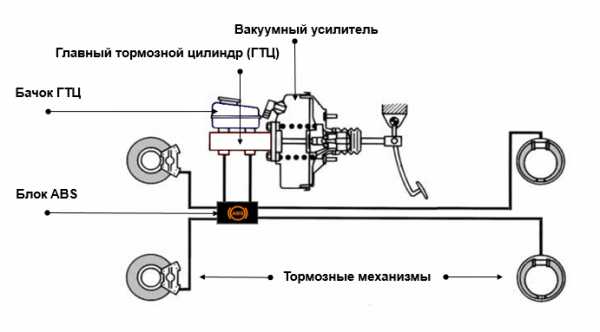

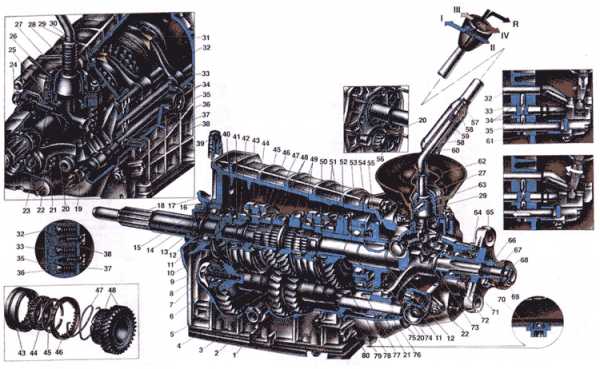

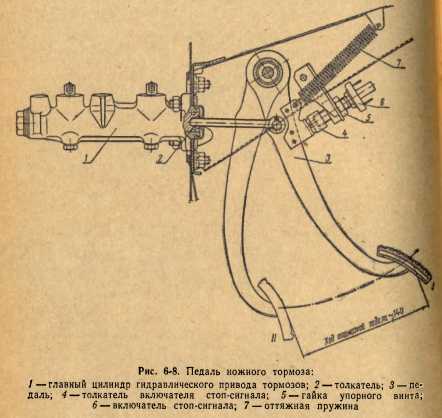

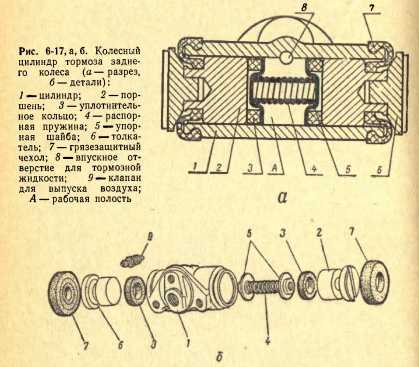

и в пределах, допускаемых данной системой, задается водителем. Современными требованиями, предъявляемыми к конструктивной безопасности легкового автомобиля, предусмотрено обязательное наличие на машине не менее двух независимо действующих тормозных систем, обеспечивающих три вида торможений: рабочее, стояночное и запасное (аварийное). Рабочее торможение, в свою очередь, должно производиться двумя параллельно действующими приводами (контурами), причем при выходе из строя одного из них второй должен обеспечивать их работоспособность. «Жигули» — первый отечественный автомобиль, тормоза которого отвечают этим требованиям. Испытания эталонных образцов показали, что при интенсивном торможении со скорости 80— 90 км/час обеспечивается замедление около 7,5 м/с2. Автомобиль оборудован двумя независимыми тормозными системами, схема установки которых приведена на рис. 6-7. Рабочая система (ножной тормоз) управляется педалью 18 и состоит из гидравлического привода и тормозных механизмов, установленных на всех четырех колесах автомобилй. Эта система является основной, используемой водителем при движении, маневрировании и остановках, и обеспечивает максимальные замедления. При помощи гидравлического привода усилие водителя, прикладываемое к педали, передается к колесным тормозам давлением жидкости. Система стояночного и запасного (аварийного) торможения управляется рычагом 7 привода ручного тормоза и состоит из механического рычажно-тросового привода, при помощи которого приводятся в действие тормозные механизмы задних колес автомобиля. Она предназначена для затормаживания стоящего автомобиля и может быть использована для затормаживания движущегося автомобиля в случае отказа или недостаточной эффективности рабочего ножного тормоза. Гидравлический привод системы рабочего торможения. К гидравлическому приводу рабочих тормозов относятся следующие основные узлы и детали: педаль 18, механический включатель 6 стопсигнала (являющийся одновременно регулируемым упором педали), главный цилиндр 22 гидравлического привода тормозов, два бачка 4 и 5 для жидкости привода соответственно задних и передних тормозов, соединительный шланг 23, регулятор 10 силы торможения задних колес с механическим приводом от балки заднего моста, трубопроводы для подвода жидкости к тормозам соответственно передних и задних колес. Ножная педаль 3 (рис. 6-8) гидравлического привода тормозов имеет подвесную конструкцию, то есть ось ее поворота находится выше нажимной площадки педали. Педаль отштампована из стали толщиной 8 мм; к ней приварены втулка, ось толкателя, кронштейн для ограничения свободного движения педали и нажимная площадка, на которую надета пластмассовая накладка 14

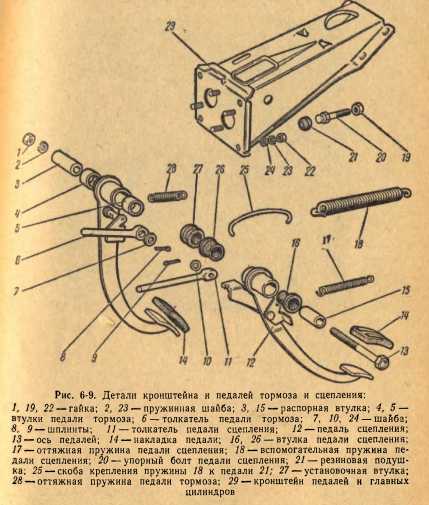

• ш(рис. 6-9). На распорной втулке 3 поворачиваются запрессованные с двух сторон в отверстие педали пластмассовые втулки 4 и 5. Эт автулка крепится стяжным болтом (осью педалей) 13 во внутренне^ полости кронштейна 29 педалей и главных цилиндров. АналогичЖ

Возврат педалей в исходное положение происходит под воздействием оттяжных пружин 28 и 17. При этом педаль сцепления упирается в регулируемый упорный болт 20, на головку которого надета резиновая подушка 21, Ж педаль тормоза упирается в резиг новую подушку регулируемого толкателя 4 (см. рис. 6-8) включателя стоп-сигнала 6. Включатель стоп-сигнала установлен на специальной стойке кронштейна педалей и устроен так, что при нажатии педали замыкаются его контакты и включается свет стопсигнала в задних фонарях автомобиля.

Стальной штампованный кронштейн педалей 29 (см. рис. 6-9) опирается своим передним торцом на панель передка кузова и привернут четырьмя гайками 22 с пружинными шайбами 23. На усилителе переднего торца кронштейна приварены четыре шпильки, служащие для закрепления главных цилиндров тормозов и сцепления.

Толкатель 6 (2 на рис. 6-8) педали тормоза выполнен в вйДе стального стержня с проушиной. Она надевается на ось толкателя и фиксируется на ней при помощи шайбы 7 и шплинта 8. При нажатии на педаль толкатель своим передним концом, ко-

торому придана полусферическая форма, упирается в поршень главного цилиндра 1 гидравлического привода тормозов (См рис. 6-8). Соотношение плеч, на которых закреплены площадка и ось толкателя, у педали подобрано таким образом, что на толкатель действует усилие в 4,5 раза большее, чем приложено к педали.

Установка главного тормозного цилиндра, бачков для тормозной жидкости, шлангов и трубопроводов показана на рис. 6-10. Два одинаковых бачка изготовлены из полупрозрачной пластмассы и закрыты пробками 4 и 5, уплотняемыми прокладками со специальными резиновыми деформируемыми герметизирующими вставками. Шлангом 6 бачки соединены между собой, чтобы при перетекании тормозной жидкости из полости одного контура во второй сохранить работоспособность обоих контуров.

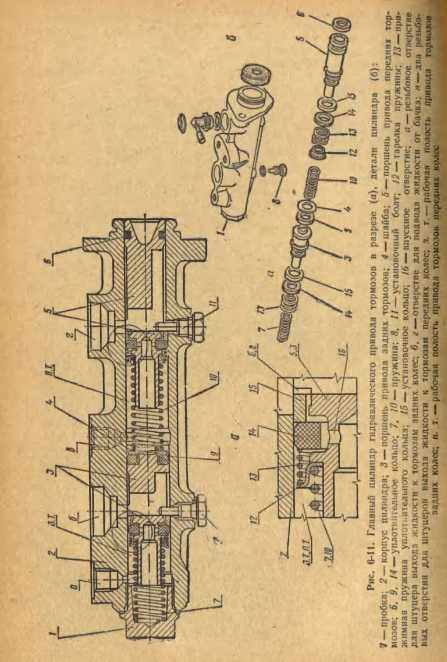

В то же время штуцеры шланга 6 расположены на такой высоте, при которой нарушение герметичности одного из контуров, вызывающее вытекание через него жидкости, не будет сопровождаться потерей жидкости из второго контура. Шланги 9 и 8 связывают нижние части бачков с полостями главного тормозного цилиндра, обслуживающими соответственно приводы передних и задних тормозов. Подаваемая из главного тормозного цилиндра жидкость по стальной омедненной трубке 1 поступает к тормозам задних колес, а по таким же "трубкам 3 и 7 соответственно к передним тормозам правого и левого колеса. Главный тормозной цилиндр 2 тандемного типа-установлен под капотом двигателя и закреплен своим фланцем на двух шпильках, которые приварены к усилителю кронштейна педалей. В его чугунном корпусе 2 (рис. 6-11), имеющем сквозное отверстие'диаметром 19,05 мм, размещены два поршня. Расположенный сзади поршень 5 служит для приведеная в действие передних тормозов, а передний поршень 3 обслуживает привод задних тормозов. Спереди отверстие главного цилиндра закрыто пробкой / , в выточку которой входит витая цилиндрическая пружина 7. Своим вторым торцом она упирается в поршень 3 и при отсутствии воздействия на педаль отводит его в крайнее заднее (правое на рисунке) положение. Хвостовик установочного болта 8 выступает в полость цилиндра и входит в продольный паз поршня 5, ограничивая таким Йразом его перемещение назад. В передней части стального поршня 3 находится кольцевая канавка; куда установлено резиновое уплотнительное кольцо 14. Пружина 13, опирающаяся на тарелку 12у стремится прижать задний торец этого кольца к заднему бурту кольцевой канавки поршня. Установочное кольцо 15 надето свободно на поршень и расположено на его проточке таким образом, что при перемещении уплотнительного кольца 14 назад (вправо) оно служит упором для торца кольца 14. Задний торец поршня 3 кончается хвостовиком, на котором сидит уплотнительное кольцо 9У отделяющее полость привода задних тормозов (з. т.) от полости привода передних тормозов (п. т.). На уплотнительное. кольцо 9 через шайбу 4 опирается витая цилиндрическая пружина 10, которая является распорной между поршнями 3 и 5. Под ее воздействием поршень 5 при отсутствии давления толкателя 2 (см. рис. 6-8) перемещается в крайнее заднее положение, определяемое установочным болтом 11 (см. рис. 6-11). На задней части поршня р привода передних тормозов сделана кольцевая канавка, в которой помещается резиновая манжета 6, не допускающая подтекания тормозной жидкости из цилиндра и предохраняющая рабочую зону цилиндра от загрязнения. В полусферическое дно конусной расточки на заднем торце поршня 5 при перемещении педали 3 (см. рис. 6-8) упирается тол-

катель 2. Резиновый защитный чехол, надетый на задний торец главного цилиндра, защищает его от попадания пыли и грязи. Конструкция обоих поршней принципиально одинакова, и отличаются они лишь незначительно, о чем сказано выше. В бобышках на верхней части корпуса просверлены пять отверстий: б и г (см. рис. 6-11), соединяющие рабочие полости цилиндра с бачками,, содержащими тормозную жидкость; через отверстие а и трубку / (см. рис. 6-8) полость привода задних тормозов соединяется с тормозными механизмами задних и через два отверстия в (см. рис. 6-11) с тормозными механизмами передних (левого и правого) колес. Благодаря тому, что главный тормозной цилиндр закреплен на общем с педалями кронштейне, имеющем замкнутую форму и разнесенные точки крепления, обеспечена высокая точность сборки и жесткость соединения командных механизмов гидравлических приводов тормозов и сцепления. Работ а главног о цилиндр а гидравлическог о привод а тормозов . Описанный выше главный тормозной цилиндр значительно отличается от ранее применявшихся на отечественных легковых автомобилях. Применение раздельного независимого привода для тормозов передних и задних колес значительно повышает безопасность автомобиля, так как при выходе из строя одного контура второй продолжает работать. Главный тормозной цилиндр действует следующим образом. При отпущенной педали ее толкатель 2 (см. рис. 6-8) находится в легком соприкосновении с опорной поверхностью поршня (положение /) , не препятствуя перемещению поршней 3 и 5 под воздействием пружин 7 и 10 в крайнее заднее (на рис. 6—11 в крайнее правое) положение. Перемещение поршней происходит до упора их краями расточек в установочные болты 8 и 11. Свободно надетые на поршни установочные кольца 15 при этом также упираются своими задни^ ми торцами в хвостовики установочных болтов и благодаря тому, что жесткость пружин 7 и 10 превышает жесткость пружин 13, удерживают уплотнительные кольца 14 от соприкосновения с поршнем. В таком положении уплотнительные кольца, выполняющие также функции клапанов, не препятствуют сообщению рабочих полостей з. т. и п. т. через компенсационные отверстия 16, кольцевые щели (см. рис. 6-11, а) и отверстия б и г с соответствующими бачками. При нажатии на педаль тормоза ее толкатель перемещает поршень привода передних тормозов влево. При этом кольцевая щелЪ между торцом уплотнительного кольца 14 и поршнем 5 исчезает, так как установочное кольцо 15 не препятствует перемещению уплотнительного кольца до упора в бурт выточки ^поршня 5. При этом сообщение полости п. т. с питательным бачком прекращается. щ этом заканчивается свободный ход поршня, который при

замере по центру площадки педали составляет 3—5 мм. Дальнейшее перемещение поршня является уже рабочим ходом и сопровождается возрастанием давления в полости п. т., под действием которого уплотнительное кольцо 9 вместе с поршнем 3 смещается влево. Узел «плавающего клапана», изображенного на рис. 6-11, а одинаков у обоих поршней, а следовательно, после перемещения поршня 3 влево на незначительную величину сообщение полости з. т. с питательным бачком прекратится таким же обрас^м, как это произошло несколько раньше у полости п. т. При дальнейшем перемещении педали тормоза давление в обеих рабочих полостях будет возрастать равномерно, благодаря тому, что при исправной системе гидравлического привода перемещение поршня 3 происходит под действием перепада давлений, который автоматически устраняется, хак как поршень 3 — плавающий. По мере увеличения давления в рабочих полостях уплотнительные кольца 14 будут плотнее прилегать к стенкам цилиндра и к торцу кольцевой выточки под действием давления жидкости, что улучшает уплотнение рабочих полостей. Благодаря своеобразной форме наружной части уплотнительных колец даже при высоком давлении в рабочих полостях цилиндра обеспечивается удовлетворительная смазка трущихся поверхностей и плавное перемещение поршней. Подобная конструкция уплотнительных колец впервые применена на отечественных автомобилях. Все уплотнительные кольца главного тормозного цилиндра, колесный тормозных цилиндров задних тормозов, главного и рабочего цилиндров привода сцепления взаимозаменяемы. Давление в системе гидравлического привода тормозов зависит от усилия на педали и может достигать значительной величины: так, например, при усилии на педали в 25—30 кгс давление жидкости достигает 50 кгс/см2. Несмотря на то, что давление в обоих контурах гидравлического привода тормозов одинаково, сила, с которой накладки тормозных колодок прижимаются к дискам передних и барабанам задних колес, различна. Это объясняется тем, что диаметры рабочих цилиндров передних дисковых тормозов и задних барабанных тормозов равны соответственно 48 и 19,05 мм. Указанное соотношение диаметров, а следовательно, и площадей цилиндров, необходимо для обеспечения наиболее эффективного торможения. Полный ход тормозной педали, замеренный по центру ее площадки, составляет 140 мм. При прекращении воздействия на педаль она возвращается в исходное положение оттяжной пружиной. Поршни 3 и 5 при этом также следуют в крайнее заднее положение (см. рис. 6-11) под воздействием пружин 7 и 10> а также давления в рабочих полостях, которое падает до атмосферного сразу же, как только задние торцы уплотнительных колец 14 отойдут от буртов выточек поршней. 183

В случае выхода из строя одного из контуров действие главного тормозного цилиндра будет иным, чем описано выше, а именно: 1. При^ выходе из строя (например, при обрыве шланга) контура привода тормозов задних колес в полости з. т. возрастание давления не произойдет и поршень 3 переместится влево до упора в пробку 1. В этом случае свободный ход педали возрастет до величины, примерно равной половине полного хода, но герметичность полости п. т. сохранится. При дальнейшем нажатии на педаль эффективность действия передних тормозов будет такой же, как и при исправных тормозах. у 2. При, выходе из строя контура привода передних тормозов перемещение педали тормоза не вызовет возрастания давления в полости п. т. и свободный ход педали будет определяться величиной хода поршня 5 до упора его переднего торца в задний торец поршня 3. После этого поршень 5 будет действовать как удлинитель толкателя и, перемещая порешнь 3 влево, обеспечит действие задних тормозов. В разобранных выше случаях свободные ходы педали, замеренные по центру ее площадки, составят: в первом — около 70 мм, во втором — около 85 мм. Увеличение свободных ходов педали и снижение эффективности действия тормозов (особенно резко это заметно при выходе из строя привода тормозов передних колес) свидетельствуют о необходимое™ срочного устранения неисправности. Регулято р сил ы торможени я задни х колес . Тормозная система современного автомобиля должна обеспечивать максимально возможную эффективность торможения на различных дорожных покрытиях и при различных степенях загрузки автомобиля. Расчеты показывают, что при торможении происходит значительное перераспределение веса, приходящегося на переднюю и заднюю оси машины, причем при увеличении эффективности торможения доля полного веса, приходящаяся на передние колеса, увеличивается, а доля, приходящаяся на задние колеса, уменьшается. Идеальное протекание процесса торможения будет происходить в том случае, если передние и задние колеса одновременно подойдут к границе блокировки. Последнее зависит от приходящейся на колеса нагрузки, от состояния дорожного покрытия, определяющего коэффициент сцепления колеса с дорогой, и эффективности действия тормозных механизмов. На современных отечественных легковых автомобилях применяются тормоза с постоянным соотношением тормозных сил, развиваемых на передних и задних колесах. Это приводит к тому, что при изменении нагрузки автомобиля и во время торможения колеса одной из осей (обычно задней) блокируются, вызывая юз, потерю управляемости и устойчивости машины. С целью предотвращения блокировки задних колес при тормо-

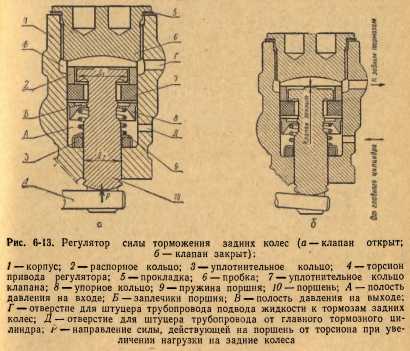

зываемого перемещением заднего моста относительно кузова, происходит изменение предварительной закрутки торсиона 4. Торсион 4 шарнирно соединен с тягой 7 и проходит через пластмассовую втулку, закрепленную в кронштейне 5 кузова. Второй конец торсиона зафиксирован болтом в пальце 8 регулятора и при перемещении заднего моста относительно кузова проворачивает палец 5. Выступающий из пальца свободный конец торсиона опирается на поршень регулятора 6> который, ограничивая поворот пальца <5 , заставляет торсион закручиваться при приближении балки заднего моста к кузову и раскручиваться при ее удалении от кузова.

Таким образом, давление Р (рис. 6-13), оказываемое торсионом на поршень регулятора, изменяется, увеличиваясь при приближении балки заднего моста к кузову и уменьшаясь при удалении ее от кузова. При поднятой задней части кузова, когда задние колеса автомобиля полностью вывешены, торсион не касается поршня регулятора и, следовательно, сила Р равна нулю. Резиновый кожух 3 (см. рис. 6-12) служит для защиты трущихся поверхностей привода регулятора от загрязнения.

Правильное действие регулятора обеспечивается такой его установкой на кронштейне (путем перемещения болта 2 в продолt-j ном пазу кронштейна), при которой расстояние К=200± 5 мм а торсион привода регулятора 4 при этом находится в легком со-! прикосновении с торцом поршня 10 (рис. 6-13,а). В чугунном корпусе регулятора 1 сделана ступенчатая расточка, в верхней части которой размещаются детали клапана. НинЦ няя же, имеющая меньший диаметр, является направляющей для хвостовика клапана, который выступает внизу из корпуса. Стальному поршню 10 придана грибовидная форма. Диаметр его головки (Д\) больше диаметра хвостовика (Дг)- Резиновое кольцо 3 под действием пружины 9 уплотняет внутреннюю полость регулятора в месте выхода хвостовика поршня. Упираясь в кольцо 8, верхний торец пружины 9 при отсутствии сопротивления перемещает поршень вверх, так как кольцо своейi верхней выточкой опирается на заплечики Б хвостовика поршня^ (на рис. 6-13, а показано сечение по вырезам в кольцевом бурте, образующем заплечики). Перемещение поршня 10 вверх ограничивается стальной резь-| бовой пробкой 6, которая, установлена с прокладкой 5 и уплотняет • внутреннюю полость регулятора сверху. Пробка 6 имеет плоское7 дно с диаметрально расположенным пазом; на рис. 6-13 приведено; сечение по пазу. Резиновое кольцо 7 клапана поршня поддерживается сверху^ стальным распорным кольцом 2, установленным между, торцом < пробки 6 и периферийной частью верхнего торца кольца 7. Ограничивая давление жидкости, передаваемое при торможе-1 нии от главного тормозного цилиндра к рабочим цилиндрам задних тормозов (то есть регулируя тормозные силы, возникающие между шинами задних колес и дорогой), регулятор работает автоматически и является следящим устройством, реагирующим на вертикальное перемещение заднего моста относител ьно кузова. Состояние клапана, показанное на рис. 6-13, а, соответствует положению автомобиля, при котором расстояние К (см. рис. 6-12) менее 220 мм, так как поршень 10, находящийся под воздействием пружины 9 в крайнем верхнем положении, испытывает направлен-г ное вверх усилие Р от торсиона его привода. При нажатии на педаль жидкость от главного цилиндра через нижнее отверстие Д поступит в полость давления на входе А, проникнет через кольцевые зазоры вокруг хвостовика и головки поршня в кольцевую полость В и оттуда через верхнее отверстие Г — к раббчим цилиндрам тормозов задних колес. Ввиду того что контур привода задних тормозов замкнут и герметичен, вся находящаяся в нем жидкость (в том числе в полостях А и В регулятора тормозных сил при положении поршня, соответствующем рис. 6-13, а) будет находиться под одинаковым давлением, задаваемым главным цилиндром. При этом вся поверхность поршня 10, находящаяся выше уплотнительного кольца 3, будет испытывать это давление, причем

давление , действующее на образующие цилиндрических поверхностей, будет лишь обжимать поршень, не вызывая его перемещения. Давление же, действующее на головку порщня, вызовет две силы, приложенные в противоположных направлениях: — силу, действующую на верхний торец его головки, равную произведению давления жидкости на площадь верхнего торца головки, стремящуюся переместить поршень вниз; — силу, действующую на нижнюю кольцевую поверхность головки, равную произведению давления жидкости на площадь нижней кольцевой поверхности головки, стремящуюся переместить поршень вверх. Ввиду того что площадь верхнего торца головки больше площади нижней кольцевой поверхности (уступа), а давление жидкости в рассматриваемом случае одинаково, сила, стремящаяся переместить поршень вниз, окажется больше. Но усилия от пружины 9 и торсиона 4 также приложены к поршню и направлены вверх. Они суммируются *с силой, стремящейся переместить поршень вверх, и при положении, изображенном на рис. 6-13, а, их сумма больше силы, стремящейся переместить поршень вниз. При неизменном значении нажатия торсиона Р на поршень по мере увеличения давления жидкости наступит такой момент, когда сила, приложенная к верхнему торцу головки, превысит сумму трех сил, стремящихся удержать поршень в верхнем положении. Благодаря разности приложенных к нему противоположно направленных сил, поршень переместится вниз до тех пор, пока нижняя кромка его головки не упрется в резиновое уплотнительное кольцо 7, ограничив при этом давление, передающееся из полости регулятора А в полость В (рис. 6-13,а). Таким образом, различным значениям расстояния от днища кузова до балки заднего моста (то есть различным значениям нагрузки, приходящейся на заднюю ось автомобиля) соответствуют строго определенные значения давления в рабочих цилиндрах привода тормозов задних колес. Так, например, при увеличении веса, приходящегося на заднюю ось автомобиля, балка заднего моста приблизится к кузову и предварительная закрутка торсиона 4 увеличится. Величина усилия Р от торсиона на регулятор возрастет, и под его действием поршень сместится вверх. Он будет сообщать полость А с полостью В до тех пор, пока давление в последней не создаст силы, превышающей сумму сил, удерживающих клапан регулятора в открытом состоянии, и не приостановит дальнейшего увеличения давления, перекрыв клапан. При снижении нагрузки на заднюю ось происходит обратное явление, при котором балка заднего моста удаляется от кузова, величина усилия Р от торсиона на поршень регулятора уменьшается и давление в рабочих цилиндрах задних тормозов снижается. С рабочими цилиндрами тормозов задних колес полость В давления на выходе регулятора соединена при помощи стальных омедненных трубок и тройника. При прекращении давления на педаль тормоза поддерживае-

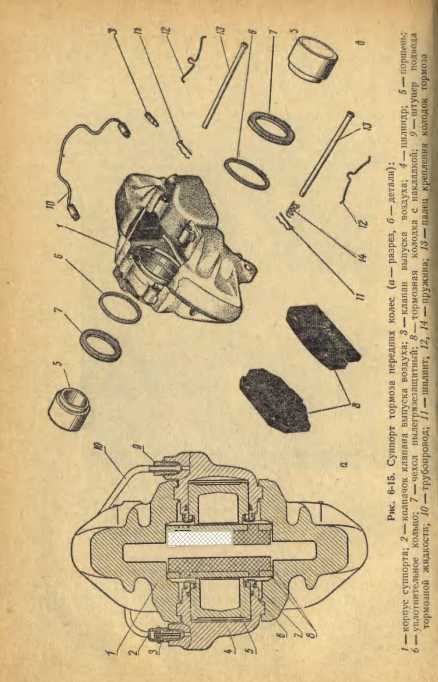

мое в полости В давление сместит поршень 10 вместе с уплотн тельным кольцом 7 вниз и разгрузит систему от избыточного давления. Рабочие элементы и привод регулятора: поршень 10, пружи, на 9, уплотнительное кольцо 7 и торсион 4 рассчитаны таким обра, зом, что их взаимодействие при пользовании гидравлическим при, водом тормозов исключает блокировку задних колес, что, в свою очередь, снижает вероятность их бокового скольжения, то есть заноса автомобиля при торможении. Тормозны е механизм ы передни х колес . На пе|! редних колесах" «Жигулей» установлены высокоэффективные ДисЦ ковые тормоза типа «Бендикс-5-бис». Выше уже упоминалось о том, что при торможении автомо! биля происходит перераспределение нагрузки на колеса и что при значительных замедлениях эффективность действия тормрзов зад! них колес с целью предотвращения заносов ограничивается peryl лятором тормозных сил. Поэтому в процессе доводки прототипа была выявлена целесообразность применения для передних колес! дисковых тормозов в сочетании с барабанными тормозами у зад » них колес. • Торможение передних колес производится за счет сил трения^ возникающих между закрепленным на ступице колеса чугунным] тормозным диском 4 (рис. 6-14) и. прижимаемыми к нему с двух сторон тормозными колодками 2, установленными на пальцах 7 суппорта / , неподвижно закрепленного на кронштейне поворотной стойки. Чугунный диск переднего тормоза 4 предварительно крепится к фланцу ступицы двумя установочными болтами 8 через стальное кольцо щ кроме того, при установленном колесе крепление дискаусиливается четырьмя болтами крепления колеса. Диаметр диска 252,7 мм, а толщина его рабочей части 10 мм. Тормозной диск с задней (по ходу автомобиля) стороны охватывается чугунным литым суппортом 1, который привернут к кронштейну поворотной стойки двумя болтами, затянутыми моментом 3,5 кгс*м. В специальных пазах суппорта 1 (рис. 6-15) установлены и зафиксированы защелками отлитые из алюминиевого сплава цилиндры 4, в каждом из которых с высокой точностью обработаны отверстия с номинальным диаметром 48 мм, куда входит поршень 5. Рабочая поверхность отверстий для повышения износостойкости и уменьшения трения покрыта слоем хрома. Отверстия — глухие; их тыльные части соединены между собой трубкой 10. Тормозная жидкость от главного цилиндра подводится по гибкому шлангу к внутреннему рабочему цилиндру (см. рис. 6-14). Для выпуска воздуха на верхней части наружного рабочего цилиндра расположен клапан 6. Поршни 5 (рис. 6-15) опираются на тормозные колодки 5, надетые своими отверстиями на стальные пальцы 13. Пальцы являются направляющими для колодок, которые могут по ним переме-

щаться, приближаясь к расположенному между ними диску или удаляясь от него. Пружины 12 служат для устранения люфтов между отверстиями колодок и пальцами, которые при свободном положении колодок вызывают дребезжание. Каждый палец после сборки стопорится шплинтом, а под головку пальца устанавливается пружина 14.

Тормозные колодки 8 — стальные, с приклеенными к ним фрикционными накладками. Толщина новых накладок 11 мм, а минимально допустимая толщина, при которой колодки должны заменяться,— 1,5 мм. На внутренней поверхности каждого цилиндра проточена кольцевая канавка, в которую установлено резиновое уплотнительное кольцо 6.

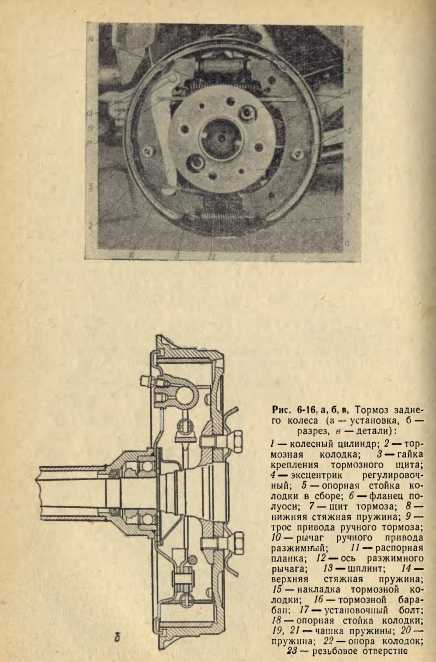

Благодаря тому, что внешняя образующая канавки имеет поверхность усеченного конуса, а прилегающая к ней поверхность уплотнительного кольца — цилиндрическую поверхность, между цилиндром и поршнем обеспечивается эффективное уплотнение. Кроме того, упругие свойства уплотнительного кольца выполняют частично функцию устройства, обеспечивающего отвод поршней от колодок после торможения и автоматически регулирующего зазоры между колодками и дисками. Резиновый защитный чехол 7 предохраняет внутреннюю поверхность цилиндров от попадания пыли и грязи. Работа передних тормозов происходит следующим образом: при увеличении давления в главном тормозном цилиндре жидкость поступает во внутренние полости цилиндров колесных тормозов и перемещает поршни 5 вместе с колодками 8 до соприкосновения с тормозными дисками. Ввиду того что давление жидкости и диаметр поршней в обоих цилиндрах одинаковы, колодки самоустанавливаются, то есть диск при торможении не нагружается осевыми силами. Увеличение давления в системе привода заставляет тормозные колодки плотнее прижиматься к диску, препятствуя его вращению. Вращаясь, диск стремится увлечь за собой колодки, но они удерживаются на пальцах и опираются на суппорт, закрепленный на поворотной стойке. После прекращения торможения поршни под действием деформации уплотнительных колец освобождают колодки. Ввиду того что диск практически всегда имеет осевое биение (предельно допустимая величина которого составляет 0,15 мм), под его действием колодки также отходят от диска, и это их положение фиксируется пружинами 12. Для защиты трущихся поверхностей диска и колодок от загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом 9 (см. рис. 6-14). Суммарная площадь всех четырех фрикционных накладок дисковых передних тормозов— 135 см2, а задних — 468 см2. Но эффективность действия дисковых тормозов значительно выше благодаря тому, что диаметры их тормозных цилиндров больше, они лучше охлаждаются окружающим воздухом и позволяют применять большие удельные давления в зоне контакта колодок с диском. Тормозны е механизм ы задни х к о л е с. На задних колесах автомобиля ВАЗ-2101 установлены барабанные тормоза с самоустанавливающимися колодками. Торможение задних колес происходит за счет сил трения, возникающих между закрепленными на фланцах полуосей задних колес тормозными барабанами 16 (рис. 6-16), которые вращаются вместе с колесами и прижимаемыми к рабочей поверхности барабанов тормозными колодками 2 с фрикционными накладками 15. Колодки установлены на щите 7 тормоза, неподвижно закрепленном на фланце заднего моста. Тормоз каждого колеса снабжен двумя колодками, которые своими пятками опираются на неподвижную опору, закрепленную

в нижней части тормозного щита, а носками — на торцы пазов толкателей 6 (рис. 6-17), установленных в поршнях рабочего цилиндра 1 (см. рис. 6-16) гидравлического привода тормозов. Тормозной механизм заднего колеса снабжен одним цилиндром 1 гидравлического привода для обеих колодок. Цилиндр привернут двумя болтами с внешней стороны стального щита тормоза 7, который установлен концентрично с полуосью и прикреплен к заднему мосту четырьмя болтами. Кроме колесного цилиндра 1 и нижней опоры 22 колодок, на щите расположены опорные стойки 5, фиксирующие поперечное положение тормозных колодок, и регулировочные эксцентрики 4, шестигранные головки которых 2 (см. рис. 6-21, а) выведены на внутреннюю сторону щитов. Тормозной барабан 16 от*лит из алюминиевого сплава, с залитым внутрь чугунным кольцом, которое является рабочей поверхностью (зеркалом), контактирующей при торможении с накладками тормозных колодок. Применение алюминиевых тормозных барабанов позволяет снизить вес этих деталей и улучшить отвод тепла от поверхности трения. Благодаря оребрению барабана достигается высокая жесткость и повышается рассеивание тепла. Цилиндрическое «зеркало» тормозных барабанов имеет номинальный диаметр 250 мм. При установке тормозной барабан центрируется по выступающему торцу полуоси и крепится к ее фланцу четырьмя болтами одновременно с колесом. При снятом колесе барабан удерживается на месте двумя болтами 17у выступающие наружу конусные хвостовики которых служат для предварительной фиксации колес при их монтаже? Эти

же болты 17 могут служить съемниками тормозных барабанов. Для этого на барабане предусмотрены резьбовые отверстия 23. Колесный цилиндр гидравлического привода тормозов задних колес (см. рис. 6-17) —чугунный, литой, со сквозным точно обработанным отверстием диаметром 19,05 мм (3Д дюйма), привернут двумя болтами к верхней части щита тормоза.

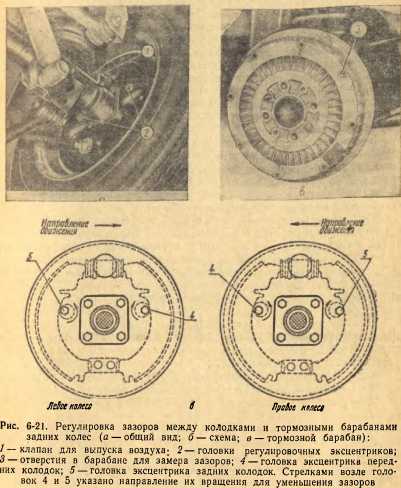

На выступающей с внутренней стороны тормозного щита бобышке цилиндра сделаны два резьбовых отверстия, верхнее из которых закрыто клапаном для выпуска воздуха 1 (см. рис. 6-21), а к нижнему присоединена трубка, по которой поступает тормозная жидкость от регулятора тормозных сил задних колес. В тормозном цилиндре 1 (см. рис. 6-17) находятся два поршня 2 с толкателями 6. Между поршнями установлена распорная пружина 4, опирающаяся через упорные шайбы 5 на резиновые уплотнительные кольца 3. Эти кольца при увеличении давления во внутренней полости цилиндра 1 самоуплотняются и перемещаются вместе с поршнями 2 в разные стороны. Резиновые чехлы 7 защищают рабочие поверхности поршней и тормозных цилиндров от загрязнения. Обе тормозные колодки 2 (см. рис, 6-16) одинаковы^ так же

как и приклеенные к ним горячим способом фрикционные накладки 15. Площадь каждой накладки 117 см2. Передняя колодка является активной, так как обладает эффектом усиления действия при торможении, а задняя — пассивной. Регулировочные эксцентрики 4 ограничивают удаление колодок от зеркала тормозного барабана под действием верхней 14 и нижней 8 стяжных пружин и позволяет отрегулировать зазор между накладками колодок и зеркалом барабана до требуемой величины 0,10—0,15 мм. Кроме перечисленных деталей, предназначенных для обеспечения торможения задних колес от гидравлического привода, тормозные механизмы задних колес оборудованы устройством для приведения их в действие от системы стояночного и аварийного торможения, имеющей механический привод. К этому устройству относятся стальной штампованный разжимный рычаг 10, закрепленный на задней колодке при помощи оси 12, и распорная планка 11, установленная между разжимным рычагом 10 и передней тормозной колодкой. При пользовании стояночным тормозом, когда нижний конец разжимного рычага 10 перемещается вперед под действием троса 9, распорная планка 11 разводит колодки 2 и прижимает их к барабану. После прекращения действия ручного тормоза детали возвращаются в исходное положение под действием стяжных пружин колодок 8 и 14 и пружины, надетой на трос 9. При рабочем торможении подаваемая от главного тормозного цилиндра 22 (см. рис. 6-7) жидкость поступает через регулятор давления 10 в рабочие цилиндры 12 задних тормозов. Под действием откорректированного регулятором 10 давления объем жидкости во внутренней полости А (см. рис. 6-17) рабочих цилиндров будет увеличиваться, и толкатели 6, преодолевая действие стяжных пружин 8 и 14 (см. рис. 6-16), раздвинут и прижмут к барабанам колодки 2 с фрикционными накладками, тормозя задние колеса. При падении давления жидкости в рабочих цилиндрах колодки под действием стяжных пружин 8 к 14 отойдут от тормозного барабана до упора в регулировочные эксцентрики 4. Механически й приво д стояночног о и аварий ног о торможения . При поднятии вверх установленного на туннеле пола между передними сиденьями рычага 7 (см. рис. 6-7) производится затормаживание автомобиля на стоянке. В исключительных случаях стояночный тормоз может быть использован для замедления и остановки движущегося автомобиля, то есть в качестве запасного или аварийного тормоза. Привод от рычага на задние тормоза — механический. Через промежуточную тягу рычаг тормоза соединен с задним натяжным тросом, концы которого проложены в защитных оболочках под кузовом и закреплены на разжимных рычагах 10 (см. рис. 6-16) задних тормозов. -

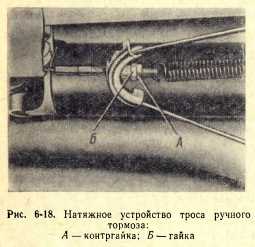

При помощи натяжного наконечника с гайкой В (рис. 6-18) и контргайкой А производится регулировка натяжения заднего троса. Храповое устройство служит для фиксации рычага в поднятом положении и выключается при нажатии кнопки на верхнем торце рычага. Контроль состояния, регулировки и техническое обслуживание тормозов. От технической исправности тормозов в значительной степени зависит безопасность автомобиля. Поэтому в процессе эксЯ плуатации тормозные системы должны периодически осматриваться, а эффективность их действия поддерживаться выполнением регулировочных работ и соответствующего обслуживания. При обнаружении даже незначительных признаков неисправности тормозов необходимо немедленно устранить ее причину" и лишь после этого продолжать эксплуатацию машины. При каждом осмотре автомобиля следует убедиться в механической целостности всех деталей тормозов ,и их приводов: шлангов, трубопроводов, тросов. Трубки не должны иметь вмятин или нарушения изгибов, а гибкие шланги при увеличении давления в системе не должны заметно увеличивать своего. сечения. Недопустима также и течь жидкости из

ИСтемы • гидравличет тормоза: г Я А — контргайка; Б — гайка ског о привода тормо-. зов. При осмотре авто^ мобиля детали и меха-

низмы тормозов необходимо очищать от загрязнения без пример нения бензина, керосина или иных органических растворителей, щш торые разрушают резиновые детали. Периодически, но не реже чем через 10000 км пробега авто^ мобиля, нужно проверять и при необходимости восстанавливать уровень тормозной жидкости в бачках 4 и 5 (см. рис. 6—7). Уровень тормозной жидкости, легко контролируемый благодаря применению бачков из полупрозрачной пластмассы, должен доходить до нижней кромки наливных горловин бачков. После мойки машины, преодоления бродов или после длительного движения по мокрбй дороге, когда в тормозные механизмы колес попадает вода, тормоза следует просушить несколькими плавными торможениями. flpn увеличении свободного хода педали, а также при появ-

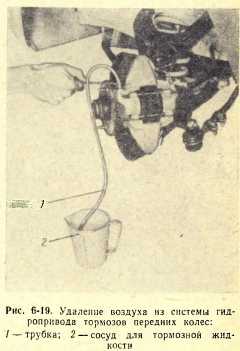

лении ощущения ее упругости в нажатом состоянии необходимо проверить уровень тормозной жидкости в питательных бачках. При его уменьшении следует найти и устранить течь, осмотрев вначале трубопроводы, а затем тормозные механизмы колес. Если производилась замена трубок, шлангов или уплотнительных колец и в тормозную систему при этом попал воздух, его необходимо удалить. Для этого нужно: 1. Открыв пробки бачков 4 и 5 (см. рис. 6-7), заполнить их тормозной жидкостью до нормального уровня. При заполнении системы привода тормозов следует пользоваться только той жидкостью, которой система заполнена на заводе и которая указана в заводской инструкции. Смешивать тормозные жидкости различных составов ни в коем случае нельзя. 2. Очистить от пыли и грязи клапаны для выпуска воздуха передних 4 (рис. 6-20) и задних 1 (рис. 6-21) колесных тормозов и снять с них резиновые защитные колпачки. 3. Надеть на головку клапана резиновый шланг / для слива жидкости (он имеется в комплекте инструмента), а второй конец шланга 1 (рис. 6-19) опустить в сосуд 2 емкостью 0,5 л, заполненный наполовину тормозной жидкостью^.

4. Удерживая свободный конец шланга погруженным в жидкость, резко нажать 3—5 раз на пе-

даль тормоза с интервалом между нажатиями в 2—3 с и, удерживая педаль в нажатом положении, отвернуть на 7г оборота клапан, вытесняя нажатием на педаль находящуюся в системе жидкость вместе с воздухом через шланг. 5. После того как педаль тормоза достигнет крайнего переднего положения и истечение жидкости из шланга прекратится, завернуть клапан выпуска воздуха до отказа. 6. Повторять операции 4 и 5 до тех пор, пока полностью не прекратится выделение воздушных пузырьков из погруженного р сосуд с жидкостью шланга.

7. Завернув до отказа клапан выпуска воздуха, снять с негошланг, протереть насухо, надеть защитный колпачок и провестивсе указанные выше операции на втором колесе этого же контурасистемы, а затем последовательно на обоих колесах второгоконтура.

При выполнении указанных операций в питательных бачках системы гидропривода должен поддерживаться нормальный уровень жидкости. Тормозная жидкость, сливаемая из колесных цилиндров, ае может заливаться в питательный бачок без тщательной фильтра-

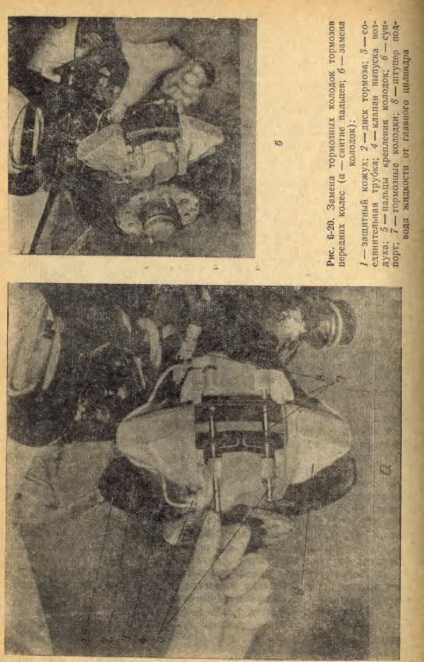

ции и длительного отстоя, так как в ней содержится воздух и грязь. Следующими операциями, с которыми наиболее часто придется иметь дело, является замена колодок передних тормозов и регулировка зазоров между колодками и барабанами у задних тормозов. Передние дисковые тормоза в процессе эксплуатации не регулируются, так как номинальная величина зазора между накладками тормозных колодок 7 и диском тормоза 2 (см. рис. 6-20) поддерживается автоматически за счет упругости уплотнительных колец и осевого биения тормозного диска. Тормозной механизм переднего колеса следует осматривать при снятом колесе, обратив внимание на затяжку гаек крепления суппорта (они должны быть затянуты моментом 3,5 кгс-м), отсутствие подтекания тормозной жидкости через штуцеры подводящего шланга 5, соединительной трубки 3, клапан 4 и резиновые защитные кожухи цилиндров. Защитный кожух / не должен иметь вмятин и касаться вращающихся частей тормоза и колеса. На диске 2 тормоза недопустимы глубокие риски и коррозия. При их появлении диск следует снять и прошлифовать, помня, что толщина прошлифованного диска должна быть не менее 9,5 мм, а минимально допустимая толщина диска не должна быть меньше 9,0 мм. При обнаружении течей тормозной жидкости их необходимо устранить путем подтяжки креплений или замены неисправных деталей. Резиновые шланги системы гидравлического привода следует заменять в том случае, если при торможении они расширяются, вызывая увеличение хода педали, а также независимо от их состояния через 100 000 км прббега или после пяти лет эксплуатации автомобиля для предупреждения разрушения их от усталости или старения. Осматривая фрикционные накладки тормозных колодок тормозов передних колес, нужно замерять их толщину, а при снятии колодок для осмотра — пометить их для того, чтобы при сборке установить на прежнее место. Колодки должны заменяться на новые в том случае, если толщина их накладок менее 1,5 мм. Для замены колодок необходимо выполнить следующие действия: 1. Снять шплинты 11 (см. рис. 6-15), вынуть пальцы 7 (см. рис. 6-14) крепления колодок с пружинами 3, действуя, как показано на рис. 6-20, а. 2. Вынуть тормозные колодки назад через задний паз суппорта (рис. 6-20, б). 3. Аккуратно, следя за тем, чтобы не повредить защитных резиновых чехлов 7 (см. рис. 6-15), переместить поршни до упора в цилиндры. 4. Установить на место снятых колодок с изношенными накладками новые и, действуя в последовательности, обратной приведенной выше, установить пружины, пальцы и шплинты.

5. После замены колодок тормозов испытать их действие несколькими торможениями. Задние барабанные тормоза в процессе эксплуатации более долговечны, чем передние, но они не имеют устройства для автоматической регулировки зазора между фрикционными накладками колодок и барабанами, который по мере износа рабочих поверхностей накладок и барабанов необходимо восстанавливать. Необходимость выполнения данной работы определяется либо по увеличению хода тормозной педали, либо путем замера зазора. Эта операция производится при помощи щупа через отверстие 3 (рис. 6-21, в)у находящееся с наружной стороны ступицы тормозного барабана. При правильно отрегулированных тормозах зазор между колодками и зеркалом барабанов должен быть 0,10—0,15 мм. Ввиду того что задние колодки самоустанавливающиеся, никаких операций для регулировки их положения выполнять не требуется. Для регулировки зазора между накладками колодок и барабанами нужно выполнить следующие работы: 1. Нажав педаль тормоза, удерживать ее нажатой усилием 10—12 кгс, чтобы прижать тормозные колодки к барабанам. 2. Вращая головки регулировочных эксцентриков 2 (рис. 6-21, а) в направлении, указанном стрелками на рис. 6-21,6, подвести эксцентрики до соприкосновения с колодками. 3. Отпустить педаль тормоза. 4. Повернуть головки регулировочных эксцентриков 4 и 5 (рис. 6-21, б) примерно на 10° (7зб оборота) в направлении, противоположном указанному стрелками. 5. Резко нажав на педаль тормоза 3—4 раза и затем опустив ее, проверить отсутствие задевания колодок за барабаны вращением вывешенных колес. 6. Проехав небольшое расстояние, убедиться торможением, что свободный ход педали тормоза не превышает 3—5 мм. 7. Проехав 5—10 км без пользования тормозами остановиться и на ощупь убедиться в том, что тормозные барабаны не нагреваются от трения о колодки. В том случае, если при полном ходе регулировочных эксцентриков зазор между накладками колодок и зеркалом барабанов превышает заданный (замеряемый щупом), необходимо снять тормозные барабаны, осмотреть тормозной механизм колеса и устранить причину неисправности. При осмотре накладок проверить их чистоту и отсутствие замасливания. Наличие на накладках смазки свидетельствует о необходимости устранения подтекания смазки через уплотнения полуоси. Загрязненные накладки очищаются стальной щеткой и промываются уайт-спиритом или неэтилированным бензином. Если толщина накладок стала менее 2 мм, то их следует заменить новыми. Осматривая колодки, удостовериться в том, что оии свободно перемеща-

ются своим пазом на опорной стойке и что упругость пружины стойки и стяжных пружин достаточна. Тормозные барабаны должны быть расточены и отшлифованы в том случае, если на их рабочих поверхностях имеются риски или овальность. Наибольшее увеличение номинального диаметра (250 мм) барабанов после ремонта допустимо не более чем на 1 мм. Указанный допуск должен строго выдерживаться, так как его увеличение снизит прочность барабана и эффективность действия тормозов. При замене колодок тормозов задних колес выполняются следующие действия: 1. Поднять заднюю часть автомобиля, вывесить и снять колесо. 2. Снять тормозной барабан, вывернув два установочных болта 17 (см. рис. 6-16) и используя их в качестве съемника, равномерно ввертывать в резьбовые отверстия 23 барабана до отделения его от фланца полуоси. 3. Отсоединить от разжимного рычага 10 трос 9 привода ручного тормоза. 4. Снять шплинт 13 и, нажав на ось 12 разжимного рычага, снять рычаг 10. 5. Вращением головок регулировочных эксцентриков сблизить колодки до крайнего положения. 6. Снять верхнюю 14 и нижнюю 8 стяжные пружины. 7. Провернуть чашки 21 опорных стоек 5, снять их вместе с пружинами 20 и стойками 18. 8. Снять тормозные колодки 2. 9. Снять распорную планку 11. Установка новых тормозных колодок производится в обратной последовательности, после чего следует отрегулировать зазоры между колодками и барабанами. Выполняя работы с тормозными механизмами задних колес, следует помнить, что при снятых тормозных барабанах нажимать на педаль тормоза нельзя, так как это может привести к выпадению поршней из рабочего цилиндра и вытеканию тормозной жидкости. Главный тормозной цилиндр и регулятор тормозных сил задних колес в процессе эксплуатации не нуждаются в специальном уходе, кроме периодической их очистки от загрязнения, осмотра и проверки эффективности действия. Установка этих механизмов на автомобиле и возможные их неисправности описаны выше. Педаль рабочего тормоза 3 (см. рис. 6-8) должна свободно поворачиваться на своей оси, что проверяется ее покачиванием при снятых оттяжной пружине 7 и толкателе 2. При обнаружении тугого поворачивания педали нужно отвернуть гайку снять ось педалей 3 (см. рис. 6-9) и разобрать узел. Если на втулках 3, 4 и 5 появились риски или следы окисления металла, могущие вызвать заедание, их нужно удалить мелкозернистой шлифовальной шкуркой, тщательно очистить детали и со-

брать узел, предварительно см&зав трущиеся поверхности консистентной смазкой. Затем, проверив упругость оттяжной пружины 28 и исправность включателя стоп-сигнала, установить педаль на место. Полный ход педали тормоза должен составлять около 140 мм. Величина хода педали регулируется перемещением включателя стоп-сигнала 6 (см. рис. 6-8), на шток которого надет резиновый наконечник 4. При регулировке зазор между полусферическим торцом толкателя 2 и его опорной поверхностью в поршне главного цилиндра 1 должен быть не более 1 мм, что соответствует ходу площадки педали около 4,5 мм. Ручной тормоз не требует особого ухода. При текущих осмотрах проверяется состояние троса, который должен заменяться при обрыве прядей. Зубья сектора и собачки рукоятки должны четко фиксировать ее положение и не иметь чрезмерного износа. Исправный ручной тормоз должен удерживать автомобиль, остановленный на уклоне 20%» и включаться при перемещении рычага вверх на 3—4 зуба фиксатора храпового устройства. Нарушение регулировки ручного тормоза возникает вследствие вытягивания (удлинения) тросов привода и естественного износа фрикционных накладок колодок тормозов задних колес. Для регулировки ручного тормоза необходимо выполнить следующие работы: 1) Опустить рычаг в крайнее нижнее положение. 2) Подняв заднюю часть автомобиля и вывесив колеса, убедиться в правильности регулировки зазоров между фрикционными накладками и тормозными барабанами задних колес. 3) Подтянуть рычаг ручного тормоза вверх на два зуба сектора. 4) Ослабив контргайку А (см. рис. 6-18), подтянуть гайку Б до натя&ения заднего приводного троса. 5) Проворачивая колеса вручную, убедиться в том, что накладки колодок тормозов не задевают (на слух и на ощупь) за барабан. 6) Остановив автомобиль на уклоне 16—20%, поднять рычаг тормоза вверх на 4—6 зубьев сектора и убедиться в том, что автомобиль удерживается на месте. 7) Проверить при движении автомобиля, что накладки колодок не касаются тормозных барабанов. 8) Затянуть контргайку А. Если при регулировке ручного тормоза не удается достигнуть требуемой эффективности его действия, то нужно осмотреть тормозные механизмы задних колес, обнаружить и заменить неисправные или изношенные детали. Исправность состояния тормозов проверяется также по длине тормозного пути, который не должен превышать 38 м при торможении автомобиля, идущего со скоростью 80 км/ч.

www.vaz2101inf.ru