Из чего состоит двигатель ваз 2115

Из чего состоит двигатель ВАЗ-2115

В автомобиле ВАЗ-2115 бензиновый двигатель, четырехцилиндровый, рядный, четырехтактный, с верхним положением распределительного вала, восьмиклапанный. Работа цилиндров происходит по схеме: 1–3–4–2, при отсчете от шкива коленчатого вала. Питания системы производится через электроуправляемый распределенный топливный впрыск.

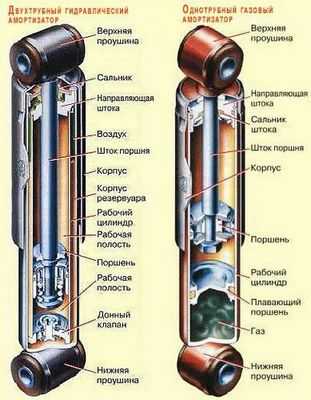

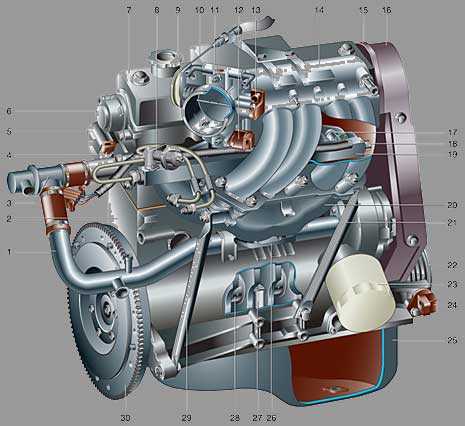

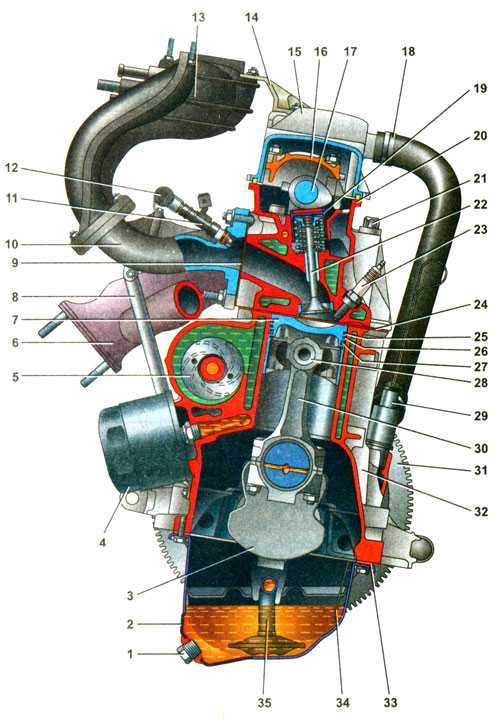

Рис.1 Двигатель автомобиля ВАЗ 2115

- труба подвода охлаждающей жидкости;

- комплекс цилиндров двигателя;

- термостат;

- температурный датчик охлаждающей жидкости;

- патрубок выпускной;

- заглушка головы блока цилиндров двигателя;

- крышка головы блока цилиндров двигателя;

- регулятор уровня давления в топливе;

- крышка маслозаливного отверстия;

- трос заслонки дроссельной;

- узел дроссельный;

- регулятор холостого хода;

- датчик положений заслонки дроссельной;

- ресивер;

- крышка задняя привода газораспределителя;

- крышка передняя привода газораспределителя;

- инжектор;

- штуцерная пробка топливной рампы;

- рампа топливная;

- коллектор впускной;

- кронштейн правый опорный коллектора впускного;

- приводной шкив генератора;

- фильтр масляный;

- датчик положений коленчатого вала;

- поддон картера;

- коллектор впускной;

- шатун;

- вал коленчатый;

- кронштейн опорный левый коллектора впускного;

- маховик.

Двигатель совместно со сцеплением и коробкой передач образуют в моторном отсеке силовой агрегат – блок на трех резинометаллических опорах.

Блок цилиндров изготовлен из литого чугуна. Номинальный диаметр составляет 82 мм, его можно увеличить при ремонте на 0,4 или 0,8 мм. Маркировка класса цилиндров маркируется на нижней плоскости латинскими буквами согласно диаметру цилиндра в миллиметрах. Допустимый уровень износа цилиндра 0,15 мм на диаметр.

В блоке цилиндров располагаются пять опор подшипников, которые прикреплены болтами к блоку. Крышки невзаимозаменяемые, так как отверстия под подшипники дорабатываются в сборке с крышками. Для различения они промаркированы снаружи рисками. Упорные полукольца в средней опоре препятствуют осевому смещению коленчатого вала.

Посередине установлено сталеалюминиевое полукольцо, а сзади – желтое металлокерамическое. При этом их канавки обращены к коленчатому валу. Если люфт коленчатого вала превысит 0,35 мм, то следует заменить полукольца.

Тонкостенные вкладыши шатунных и коренных подшипников сталеалюминиевые. Коренные верхние вкладыши первой, второй, чевертой и пятой опоры – имеют на внутренней поверхности канавку. Нижний коренной вкладыш и верхний третьей опоры – без канавок, как и шатунные.

Изготовлен коленчатый вал из чугуна высокой прочности и имеет шейки: коренные и шатунные. Вал имеет восемь противовесов, отлитых с валом. Подача масла от коренных к шатунным шейкам производится через просверленные каналы. Входы каналов в щеки вала закрыты заглушками. Служат каналы также для очистки масла: вращение коленчатого вала отбрасывает под действием сил центробежных сил смолы и твердые частицы к заглушкам. При демонтаже коленчатого вала желательно, а перед балансировкой просто необходимо очищать эти каналы от накопившихся отложений. Повторно заглушки использовать нельзя.

Шкив привода распределительного вала установлен на шпонке на коленчатом валу с переднего конца. К нему крепится и приводной шкив генератора, который служит демпфером колебаний вала.

Маховик крепится к заднему концу вала через шайбу шестью болтами. Маховик отлит из чугуна, имеет стальной зубчатый венец, который служит пуском стартера двигателя.

Изготовлены шатуны из стали. Их сечение – двутавр. Шатуны обрабатываются вместе с крышками. Для того чтобы не перепутать при сборке, на крышки клеймится номер цилиндра. Стале-бронзовая втулка запрессована в верхнюю головку шатуна.

Поршневой палец изготовлен из стали, сечение трубчатое. Палец свободно вращается на бобышках (плавающего типа) и от выпадения он зафиксирован стопорными пружинными кольцами. Расположены они в проточках на бобышках поршня.

Поршень изготовлен из алюминиевого сплава. Поршневая юбка имеет сложную форму: коническая в продольном сечении и овальная в поперечном. Три канавки проточены под поршневые кольца в верхней части поршня. В канавке маслосъемного кольца есть сверления, которые служат также для подвода масла к поршневому пальцу. Под поршневой палец отверстие на 1 мм смещено от диаметральной плоскости, при установке поршня ориентироваться необходимо по стрелке на его дне: направление в сторону шкива вала.

В целях уменьшения дисбаланса поршни двигателя в кривошипно-шатунном механизме подбирают исходя из массы: разброс должен быть не более 5 г.

В канавках поршня расположены поршневые кольца. Верхние кольца – компрессионные. Эти кольца препятствуют прорыву газа в картер двигателя и обеспечивают отвод тепла к цилиндру от поршня. Кольцо нижнее - маслосъемное. Собираемое со стен цилиндра масло переносится к отверстиям в бобышках поршня и смазывает поршневой палец.

Голова блока цилиндров изготовлена из сплава алюминия и является общей для всех цилиндров. Центрируется она на двух втулках. Крепление к блоку осуществляется десятью винтами. Между головой и блоком устанавливается металлоармированная безусадная прокладка. Повторное ее использование не допускается.

В верхней части головы цилиндров расположено пять опор. Опоры распределительного вала разъемные, а их отверстия обрабатываются в сборке с передним и задним корпусами подшипников.

Распределительный вал изготовлен литьем из чугуна. По конструкции вал - пятиопорный. Во вращение распределительный вал приводится от коленчатого зубчатым ремнем. Для правильной установки на зубчатых шкивах есть метки. Если метка шкива коленчатого вала соответствует метке корпуса масляного насоса, то метка шкива распределительного вала соответствует отогнутому усику задней крышки привода газораспределителя.

Направляющие втулки и седла клапанов запрессованы в голову блока цилиндров. Во втулках отверстия окончательно дорабатываются после запрессовки. Канавки для смазки нарезаны на внутренней поверхности втулок: на всю длину впускных клапанов, и до половины длины у выпускных. Маслоотражательные колпачки, надетые на втулки, изготовлены из маслостойкой резины.

Клапаны изготовлены из стали. Выпускные клапаны имеют головки из жаропрочной стали. Они располагаются в ряд, под углом к плоскости, в которой лежат оси цилиндров. Тарелка выпускного клапана уже, чем впускного. Шайбы, регулирующие зазор в клапане, изготовлены из стали 20Х. С целью повышения их износостойкости поверхность предварительно нитроцементирована.

В форме цилиндрических чашек выполнены толкатели, они перемещаются в отверстиях головы блока цилиндров и опираются на торцы клапанов. С целью увеличения износостойкости поверхность, что соприкасается с клапаном, подвергается цементации. Поворот толкателей при работе двигателя осуществляется смещением оси кулачка от оси толкателя на 1 мм.

Под действием пружин клапан закрывается. Они опираются нижними концами на шайбу, а тарелка верхняя удерживается сухарями. Их форма усеченный конус, а внутренняя поверхность – упорные буртики, что входят в проточки на клапанном стержне.

Используется комбинированная смазка двигателя: под воздействием давления смазываются шатунные и коренные подшипники, пары «шейка распределительного вала - опора»; разбрызгивание масла на стенки цилиндров ( и далее к пальцам и поршневым кольцам), в паре «толкатель - кулачок распределительного вала» и к стержням клапанов. Смазка остальных узлов происходит самотеком.

Масляный насос в двигателе автомобиля ВАЗ-2115 шестеренный, с редукционным клапаном, внутренним зацеплением. Насос смонтирован в прикрепленном к блоку цилиндров корпусе. Ведущая шестерня (меньшая) установливается на две лыски вала на переднем конце.

Маслоприемник болтами крепится к корпусу насоса и крышке подшипника (второго коренного). Масляный фильтр – неразборный, полнопоточный, с противодренажным и перепускным клапанами.

Вентиляция картера закрытой схемы, с принудительным отводом газа через отделитель масла.

Обзор характеристик двигателя в автомобиле ВАЗ-2115 смотрите на видео:

vsepoedem.com

ВАЗ 2115 | Двигатель | Самара 2

2.1 Возможные неисправности, их причины и методы устранения

Причина неисправности Метод устранения Стук коренных подшипников коленчатого вала Обычно стук глухого тона, металлический. Обнаруживается при резком открытии дроссельных заслонок на холостом ходу. Частота его увеличивается с повышением частоты вращения коленчатого вала. Чрезмерный осевой зазор коленчатого вала вызывает стук более резкий с неравномерными промежутк...

2.2 Снятие и установка силового агрегата

Силовой агрегат состоит из двигателя и коробки передач. Снимают его с помощью гидроподъемника или тали, опуская из отсека двигателя на тележку. При этом наконечники валов привода передних колес отсоединяются от силового агрегата и остаются на автомобиле. Снятие и установку силового агрегата производите в следующем порядке. Поставьте автомобиль на подъемник и затормозите его рычагом привода стоян...

Силовой агрегат состоит из двигателя и коробки передач. Снимают его с помощью гидроподъемника или тали, опуская из отсека двигателя на тележку. При этом наконечники валов привода передних колес отсоединяются от силового агрегата и остаются на автомобиле. Снятие и установку силового агрегата производите в следующем порядке. Поставьте автомобиль на подъемник и затормозите его рычагом привода стоян...

2.3 Разборка и сборка силового агрегата

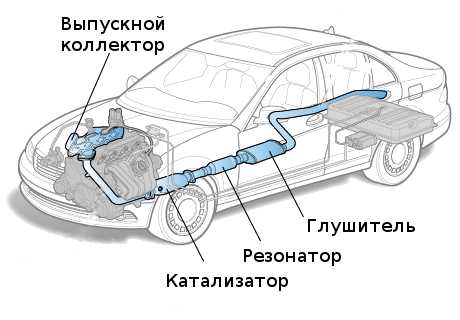

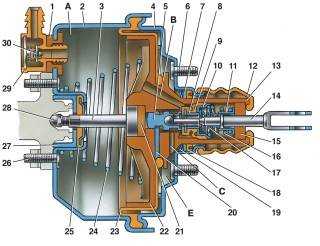

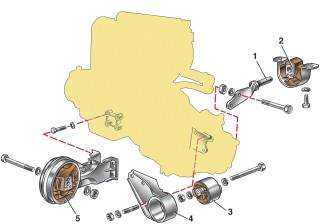

Разборку производите в следующем порядке. Снимите приемную трубу глушителей с кронштейном. Отверните гайки крепления стартера к картеру сцепления и снимите стартер. Рис. 2.6. Подвеска силового агрегата: 1 – кронштейн задней подвески; 2 – опора задней подвески; 3 – опора левой подвески; 4 – кронштейн левой подвески; 5 – кронштейн с опорой передней подвески ...

Разборку производите в следующем порядке. Снимите приемную трубу глушителей с кронштейном. Отверните гайки крепления стартера к картеру сцепления и снимите стартер. Рис. 2.6. Подвеска силового агрегата: 1 – кронштейн задней подвески; 2 – опора задней подвески; 3 – опора левой подвески; 4 – кронштейн левой подвески; 5 – кронштейн с опорой передней подвески ... 2.4 Разборка двигателя

Вымытый и очищенный двигатель установите на стенд для разборки и слейте из картера масло. Разборку проводите в следующем порядке. Рис. 2.3. Снятие узлов и деталей системы подачи воздуха: 1 – воздушный фильтр; 2 – датчик массового расхода воздуха; 3 – дроссельный патрубок; 4 – уплотнительная прокладка; 5 – ресивер; 6 – выпускной патрубок системы охлаждения двигателя; 7 – хомуты кре...

Вымытый и очищенный двигатель установите на стенд для разборки и слейте из картера масло. Разборку проводите в следующем порядке. Рис. 2.3. Снятие узлов и деталей системы подачи воздуха: 1 – воздушный фильтр; 2 – датчик массового расхода воздуха; 3 – дроссельный патрубок; 4 – уплотнительная прокладка; 5 – ресивер; 6 – выпускной патрубок системы охлаждения двигателя; 7 – хомуты кре...

2.5 Сборка двигателя

Сборку двигателя производите следующим образом. Установите на стенд чистый блок цилиндров и заверните в него отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами. Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.... 2.6 Обкатка двигателя после ремонта

Отремонтированный двигатель подвергается стендовым испытаниям (обкатке) без нагрузки по следующему циклу: 750–800 мин-1.........2 мин 1000 мин-1.........3 мин 1500 мин-1.........4 мин 2000 мин-1.........5 мин Установив на стенде и запустив двигатель, проверьте: – нет ли течи охлаждающей жидкости или топлива между сопрягаемыми деталями и в соединениях трубопроводов; – давление масла и нет ли...

2.7 Проверка двигателя на автомобиле после ремонта

Установив двигатель на автомобиль, тщательно проверьте качество монтажа. Дайте поработать двигателю некоторое время, а затем проверьте: – нет ли подтекания охлаждающей жидкости и топлива в соединениях трубопроводов, при необходимости подтяните соединения; – обеспечивает ли тросовый привод полное открытие и закрытие дроссельной заслонки, при необходимости отрегулируйте привод; – натяжение ремня ...

automn.ru

Особенности конструкции двигателя | Автомобили ВАЗ-2115i-14i-13i

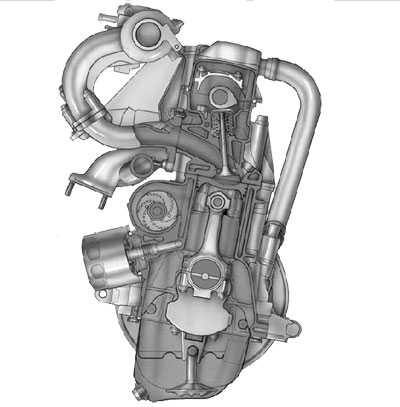

На автомобили семейства LADA SAMARA-2 устанавливают двигатель мод. 2111 – бензиновый, четырехтактный, четырехцилиндровый, рядный, с системой впрыска топлива, с распределительным валом, расположенным в головке блока цилиндров. Он создан на базе двигателя мод. 21083. Порядок работы цилиндров двигателя: 1–3–4–2.

Двигатель специально спроектирован для поперечного расположения на переднеприводном автомобиле. Компоновка и основные размеры двигателя выбраны таким образом, чтобы он вместе с коробкой передач мог быть размещен поперечно в моторном отсеке между брызговиками кузова.

Силовой агрегат — двигатель с коробкой передач и сцеплением — закреплен в моторном отсеке автомобиля на трех резинометаллических опорах.

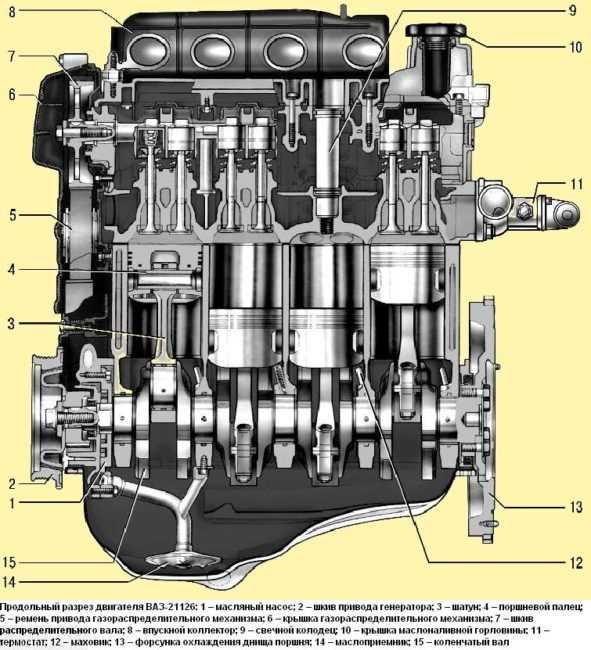

4.1. Продольный разрез двигателя ВАЗ-2111

4.2. Поперечный разрез двигателя ВАЗ-2111

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность. Цилиндры выполнены за одно целое с блоком. В нижней части блока цилиндров расположено пять опор коренных подшипников со съемными крышками. Крышки коренных подшипников прикреплены к блоку цилиндров болтами. Отверстия под подшипники обработаны в сборе с крышками, поэтому крышки невзаимозаменяемы и для отличия промаркированы рисками на наружной поверхности. В средней опоре предусмотрены два гнезда для упорных полуколец, удерживающие коленчатый вал от осевых перемещений. Впереди крышки коренного подшипника устанавливают сталеалюминиевое полукольцо, а сзади — металлокерамическое так, чтобы канавки на полукольцах были обращены к коленчатому валу. Вкладыши коренных и шатунных подшипников — тонкостенные сталеалюминиевые. Верхние коренные вкладыши первой, второй, четвертой и пятой опор — с канавками на внутренней поверхности, нижние коренные вкладыши и верхний вкладыш третей опоры — без канавки. Внутренняя поверхность шатунных вкладышей ровная, без канавок.

Коленчатый вал изготовлен из высокопрочного чугуна и имеет пять коренных и четыре шатунных шейки. Для уменьшения вибраций служат восемь противовесов, расположенных на коленчатом валу. Для подачи масла от коренных шеек коленчатого вала к шатунным в коленчатом валу просверлены масляные каналы, закрытые заглушками. Помимо подвода масла к шатунным шейкам коленчатого вала, эти каналы служат и для очистки масла. Под действием центробежной силы твердые частицы и смолы, которые не улавливает фильтрующий элемент масляного фильтра, отбрасываются к заглушкам.

4.4. Схема привода распределительного вала: 1 – зубчатый шкив коленчатого вала; 2 – зубчатый шкив насоса охлаждающей жидкости; 3 – натяжной ролик; 4 – задняя защитная крышка; 5 – зубчатый шкив распределительного вала; 6 – зубчатый ремень; 7 – ось натяжного ролика; А – установочный выступ на задней защитной крышке; В – метка на шкиву распределительного вала; С – метка на крышке масляного насоса; D – метка на шкиву коленчатого вала

На переднем конце коленчатого вала установлена ведущая шестерня масляного насоса, а на сегментной шпонке — зубчатый шкив 1 (см. рис. 4.4) для привода распределительного вала и водяного насоса. Кроме этого на переднем конце вала установлен шкив привода генератора или демпфер. К заднему концу коленчатого вала шестью болтами через общую шайбу прикреплен маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, предназначенный для пуска двигателя стартером. Шатуны — стальные, двутаврового сечения, обработаны вместе с крышками. На крышке шатуна и самом шатуне нанесен номер цилиндра. В верхнюю головку шатуна запрессована сталебронзовая втулка. Поршневой палец — стальной, трубчатого сечения, плавающего типа. Он зафиксирован от продольного перемещения двумя стопорными пружинными кольцами, расположенными в проточках бобышки поршня. Поршень изготовлен из алюминиевого сплава. На днище поршня выполнены углубление под камеру сгорания и два углубления под клапаны. Юбка поршня в продольном сечении коническая, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. В канавке маслосъемного кольца выполнены сверления, служащие для отвода внутрь поршня масла, собранного кольцом со стенок цилиндра. Поршневые кольца расположены в канавках поршня. Два верхних кольца — компрессионные. Они препятствуют прорыву газов в картер двигателя и способствуют отводу тепла от поршня к цилиндру. Нижнее кольцо — маслосъемное.

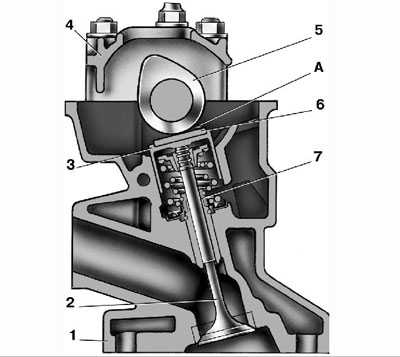

4.3. Механизм привода клапанов: 1 – головка цилиндров; 2 – клапан; 3 – толкатель; 4 – корпус подшипников распределительного вала; 5 – распределительный вал; 6 – регулировочная шайба; 7 – маслоотражательный колпачок; А – зазор между кулачком и регулировочной шайбой

Головка блока цилиндров 1 (рис. 4.3), общая для всех цилиндров двигателя, изготовлена из алюминиевого сплава. Головка отцентрирована на блоке цилиндров двумя втулками и прикреплена болтами. В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания. В верхней части головки установлен распределительный вал 5, который вращается в опорах, выполненных в верхней части головки блока и двух корпусах подшипников 4, закрепленных гайками на шпильках, ввернутых в головку блока. Распределительный вал отлит из чугуна. Для уменьшения износа рабочие поверхности кулачков и поверхность под сальник термообработаны — отбелены. Кулачки распределительного вала через толкатели 3 приводят в действие клапаны 2. В верхней части толкателей установлены стальные регулировочные шайбы 6, подбором этих шайб регулируют зазоры в приводе клапанов.

Распределительный вал приводится в действие от зубчатого шкива 1 коленчатого вала резиновым зубчатым ремнем 6 через зубчатый шкив 5 (рис. 4.4). Натяжение ремня регулируют натяжным роликом 3. Между головкой и блоком цилиндров установлена металлоармированная прокладка из безусадочного материала.

Головка блока цилиндров снабжена восемью клапанами — по два клапана на цилиндр (один впускной и один выпускной). Клапаны закрываются под действием двух пружин. Нижними концами пружины опираются на опорную шайбу, а верхняя тарелка пружин удерживается двумя сухарями в проточке клапана. Наружная поверхность сухарей клапана имеет форму усеченного конуса, а на внутренней поверхности выполнены три упорных выступа, входящих в соответствующие проточки стержня клапана.

Направляющие втулки и седла клапанов запрессованы в головку блока цилиндров. На внутренней поверхности втулок нарезаны каналы для смазки. На направляющих втулках установлены маслоотражательные колпачки 7, предотвращающие попадание масла в цилиндры. Направляющие втулки зафиксированы стопорными кольцами.

4.5. Система смазки: 1 – канал в блоке цилиндров для подачи масла в масляную магистраль головки цилиндров; 2 – канал в головке цилиндров; 3 – патрубок отвода картерных газов в корпус воздушного фильтра; 4 – крышка маслоналивной горловины; 5 – патрубок вытяжного шланга; 6 – патрубок отвода картерных газов в задроссельное пространство карбюратора; 7 – масляная магистраль в головке цилиндров; 8 – распределительный вал; 9 – канал подачи масла к подшипнику распределительного вала; 10 – датчик контрольной лампы давления масла; 11 – редукционный клапан; 12 – канал подачи масла из фильтра в главную масляную магистраль; 13 – ведущая шестерня масляного насоса; 14 – ведомая шестерня масляного насоса; 15 – канал подачи масла от насоса к фильтру; 16 – противодренажный клапан; 17 – фильтрующий картонный элемент; 18 – масляный картер; 19 – маслоприемник; 20 – сливная пробка; 21 – перепускной клапан; 22 – масляный фильтр; 23 – канал подачи масла от коренного подшипника коленчатого вала к шатунному; 24 – канал подачи масла к коренному подшипнику коленчатого вала; 25 – главная масляная магистраль

Система смазки комбинированная: разбрызгиванием и под давлением. Система состоит из масляного картера 18 (рис. 4.5), шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика 10 давления масла и масляных клапанов. Под давлением смазываются коренные и шатунные подшипники, а также опоры распределительного вала 8. Разбрызгиванием масло подается на стенки цилиндров и далее к поршневым пальцам и кольцам, а также на кулачки распределительного вала, толкатели клапанов и к стержням впускных и выпускных клапанов. Масляный насос шестеренчатого типа, с ведомой 14 и ведущей 13 шестернями внутреннего зацепления. Давление, создаваемое насосом, регулируется редукционным клапаном 11. Маслоприемник 19 прикреплен болтами к крышке второго коренного подшипника и корпусу насоса. Масляный фильтр 22 – полнопоточный, неразборный, с перепускным 21 и противодренажным клапанами, с картонным фильтрующим элементом 17.

vaz-2115i.ru

ВАЗ 2115 | Двигатель | Самара 2

Двигатель ВАЗ-2106

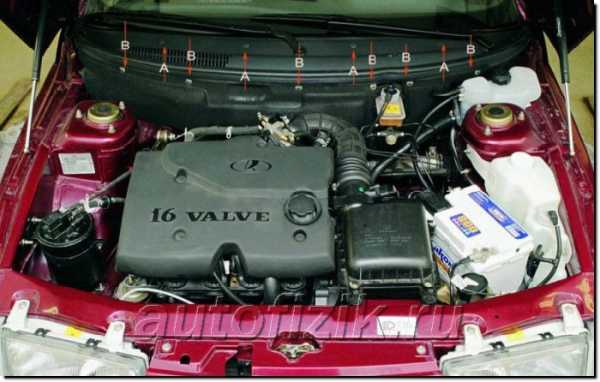

Размещение основных узлов и агрегатов в моторном отсеке

Описание конструкции

На автомобиль устанавливается бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный двигатель, с верхним расположением распределительного вала. Система питания – карбюраторная. Порядок работы цилиндров: 1–3–4–2, отсчет – от шкива коленчатого вала.

Двигатель ВАЗ-2103 отличается от двигателя ВАЗ-2106 меньшим диаметром цилиндров (76 мм против 79) и, соответственно, блоком цилиндров, размером поршней и поршневых колец, а также прокладкой головки блока цилиндров. Головки блока у обоих двигателей одинаковы и их детали взаимозаменяемы. Цилиндры двигателей расположены вертикально в один ряд и объединены в блок. Сверху на него устанавливается общая для всех цилиндров головка блока. Снизу блок цилиндров закрыт стальным штампованным поддоном, который одновременно служит емкостью для масла.

Поршни имеют два компрессионных и одно маслосъемное кольцо. Коленчатый вал вращается в пяти опорах в блоке цилиндров. От шкива на его переднем конце клиноременной передачей приводятся во вращение генератор и насос охлаждающей жидкости, расположенные с правой стороны двигателя.

В передней части двигателя находится привод распределительного вала и валика привода вспомогательных агрегатов: распределителя зажигания, топливного и масляного насосов. Привод осуществляется двухрядной втулочно-роликовой цепью.

С правой стороны двигателя, кроме генератора, размещены выпускной коллектор, стартер и впускной трубопровод с карбюратором и воздушным фильтром. С левой стороны находится масляный фильтр.

Для установки двигателя в сборе с коробкой передач и сцеплением применена трехточечная схема подвески. Две передние опоры находятся по обе стороны блока цилиндров и крепятся к поперечине передней подвески автомобиля. Задняя опора расположена на коробке передач и опирается на поперечину, закрепленную под полом кузова.

Эластичные подушки передних опор состоят из резины с привулканизированными стальными шайбами и болтами крепления. Для увеличения жесткости опор в центральном отверстии подушек находятся пружины, опирающиеся на изолирующие кольца, а для смягчения ударов внутри пружин расположены резинометаллические буферы. Подушки крепятся к кронштейнам с помощью промежуточных пластин. Правая подушка предохраняется от нагрева со стороны приемной трубы глушителей защитным кожухом.

Задняя опора также резинометаллическая, она состоит из трех стальных пластин с разделяющей их резиной. Средняя пластина крепится к коробке передач, а наружные – к поперечине задней подвески двигателя. Между полками поперечины ставятся стальные дистанционные втулки, предохраняющие полки от деформации при затягивании болтов крепления.

Блок цилиндров изготавливается методом литья из специального высокопрочного чугуна. Отверстия под цилиндры растачиваются непосредственно в блоке и дополнительные вставки (гильзы) в цилиндрах не применяются. Для получения специального профиля и чистоты поверхности цилиндры хонингуются. По диаметру цилиндры подразделяются на 5 классов через 0,01 мм, обозначаемые латинскими буквами A, B, C, D и E. Класс каждого цилиндра маркируется на нижней плоскости блока цилиндров.

Отверстия под коренные подшипники коленчатого вала растачиваются в сборе с крышками подшипников. Поэтому они невзаимозаменяемы ни между собой, ни с крышками других блоков цилиндров. Чтобы не перепутать крышки, на них делается маркировка. Крышки подшипников крепятся к блоку цилиндров самоконтрящимися болтами, замена которых на какие-либо иные недопустима.

Валик привода вспомогательных агрегатов вращается в двух втулках, запрессованных в блок цилиндров. Передняя втулка сталеалюминиевая, а задняя – металлокерамическая, бронзографитная. В запасные части поставляются втулки номинального и ремонтного размеров с уменьшенным на 0,3 мм внутренним диаметром.

Поршни отлиты из алюминиевого сплава. Наружная поверхность поршня для улучшения ее прирабатываемости к стенкам цилиндра покрыта тонким слоем олова. Для компенсации неравномерного теплового расширения юбка поршня имеет сложную форму. По высоте она коническая, а в поперечном сечении овальная. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

По наружному диаметру поршни (так же как и цилиндры) подразделяются на пять классов: А, В, С, D и Е через 0,01 мм, а по диаметру отверстия под поршневой палец – на три категории через 0,004 мм. Категория указывается краской на торце (первая – синяя, вторая – зеленая, третья – красная). Класс поршня (латинская буква) и категория (цифра) маркируются на днище поршня.

В запасные части поставляются поршни классов A, C, E, которых вполне достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров.

Отверстие под поршневой палец смещено от оси симметрии на 5 мм в правую сторону двигателя. Поэтому на поршне имеется метка в виде буквы П для правильной ориентировки поршня в цилиндре. Метка должна быть обращена в сторону передней части двигателя.

С 1986 г. поршни ремонтных размеров для всех моделей двигателей ВАЗ изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 г. поршни ремонтных размеров для двигателей 2103 и 2106 выпускались с увеличением на 0,4; 0,7 и 1,00 мм. Поршни двигателей 2103 и 2106 различаются только размером (диаметром).

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо с бочкообразной хромированной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа, фосфатированное.

Поршневые пальцы запрессовываются в верхнюю головку шатуна и свободно вращаются в бобышках поршня. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категория пальца маркируется на его торце соответствующим цветом: 1-я – синим, 2-я – зеленым и 3-я – красным.

Шатун стальной, кованый. Нижняя головка шатуна разъемная, в ней устанавливаются шатунные вкладыши. Шатун обрабатывается вместе с крышкой и поэтому они невзаимозаменяемы с крышками других шатунов. Чтобы при сборке не перепутать крышки шатунов, на шатуне и его крышке (сбоку) имеется клеймо номера цилиндров, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться на одной стороне.

Коленчатый вал отлит из высокопрочного чугуна и имеет пять опорных (коренных) шеек, закаленных током высокой частоты на глубину 2–3 мм. В заднем конце коленчатого вала имеется гнездо, куда вставляется подшипник ведущего вала коробки передач. Смазочные каналы в шейках коленчатого вала закрыты колпачковыми заглушками, которые запрессованы и для надежности зачеканены в трех точках.

Для продления срока службы коленчатого вала предусмотрена возможность перешлифовки шеек коленчатого вала при износе или повреждении их поверхностей. Шлифованием диаметры шеек уменьшаются на 0,25; 0,5; 0,75 и 1,00 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами, установленными в блоке цилиндров по обе стороны заднего коренного подшипника. С передней стороны подшипника ставится сталеалюминиевое полукольцо, а с задней – металлокерамическое (желтого цвета).

Вкладыши коренных и шатунных подшипников тонкостенные, биметаллические, сталеалюминиевые. Вкладыши для 1, 2, 4 и 5-го коренных подшипников имеют на внутренней поверхности канавку (с 1987 г. нижние вкладыши этих подшипников устанавливаются без канавки). Вкладыши центрального коренного подшипника отличаются от остальных вкладышей отсутствием канавки на внутренней поверхности и большей шириной. Все вкладыши шатунных подшипников без канавок, одинаковые и взаимозаменяемые. Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик отливается из чугуна и имеет стальной напрессованный зубчатый венец для пуска двигателя стартером. Маховики взаимозаменяемые, так как балансируются отдельно от коленчатого вала. Центрируется маховик с коленчатым валом передним подшипником ведущего вала коробки передач.

Маховик крепится к фланцу коленчатого вала шестью самоконтрящимися болтами, под которые подкладывается одна общая шайба. Заменять эти болты какими-либо другими недопустимо.

automn.ru

Описание двигателя ВАЗ-2114

На автомобиле ВАЗ 2114 установлен четырехтактный, бензиновый, четырехцилиндровый, рядный, восьмиклапанный двигатель (ВАЗ 2114), с верхним расположением распределительного вала и жидкостным охлаждением, модели 2111 и 11183.

Блок цилиндров двигателя ВАЗ 2114 выполнен из чугуна, с выточенными внутри цилиндрами. В блоке внутренние полости для охлаждающей жидкости образованы при литье блока, а каналы подачи масла выполнены методом сверления. В нижней части блока выточены пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников обрабатываются вместе со своими опорами и потому не взаимозаменяемы. Чтобы не перепутать крышки при установке, на них нанесена маркировка порядкового номера подшипника, которая начинается от шкива коленчатого вала. В крышке второго коренного подшипника сделаны два резьбовых отверстия для болтов крепления маслозаборника. В крышки и опоры коренных подшипников вставлены сталеалюминиевые вкладыши. С обеих сторон опоры третьего коренного подшипника сделаны гнезда для установки упорных полуколец, которые препятствуют осевому перемещению коленчатого вала. Переднее полукольцо – сталеалюминевое (с одной стороны желтое, с другой – стального цвета), заднее – металлокерамическое (желтого цвета с обеих сторон).

Поршни двигателя ВАЗ 2114 выполнены из алюминиевого сплава, с залитыми в них стальными кольцами. Для предотвращения удара поршней по клапанам при обрыве ремня привода ГРМ или срезании его зубьев, в днище каждого поршня выполнены углубления под тарелки клапанов. На каждом поршне установлено одно маслосъемное и два компрессионных кольца.

Пальцы - плавающего типа (зафиксированные в отверстиях поршней с двух сторон пружинными стопорными кольцами). На часть двигателей 2111 может быть установлена шатунно-поршневая группа двигателя 21083, где пальцы зафиксированы в верхних головках шатунов методом «горячей посадки».

Шатуны – кованые, стальные, со съемными крышками. Крышки шатунов не являются взаимозаменяемыми и устанавливаются на шатуны только в одном положении. На крышках шатунов и самих шатунах нанесена маркировка номера цилиндра.

К блоку цилиндров,снизу, через прокладку, устанавливается поддон картера.

Система смазки двигателя ВАЗ 2114 является комбинированной – под давлением и разбрызгиванием. Масляный насос двигателя ВАЗ 2114 – шестеренного типа с внутренним зацеплением и приводом от переднего конца коленчатого вала. насос забирает масло через маслозаборник из поддона картера и под давлением нагнетает в каналы системы смазки двигателя. Для контроля уровня масла в поддоне установлен измерительный щуп и электрический датчик недостаточного уровня масла. Масляный фильтр – полнопоточный, с обратным клапаном, препятствующим вытекание масла из каналов системы смазки в поддон картера после остановки двигателя, и бумажным фильтрующим элементом.

В теле коленчатого вала двигателя ВАЗ 2114 просверлены каналы. Во время работы двигателя масло из блока под давлением через отверстия и проточки во вкладышах коренных подшипников и отверстия в коренных шейках поступает в каналы коленчатого вала и по ним попадает к шатунным шейкам, смазывая их. Технологические отверстия каналов закрыты стальными штампованными заглушками.

К фланцу коленчатого вала болтами крепится маховик. Для соединения их в нужном положении на маховике имеется установочная метка в виде сверления, которая должна находиться напротив шатунной шейки четвертого цилиндра.

С левой стороны блока двигателя ВАЗ 2114 (если смотреть со стороны шкива коленчатого вала) сделана полость для установки насоса охлаждающей жидкости и прилив для установки масляного фильтра.

На блоке цилиндров двигателя ВАЗ 2114 сверху, через специальную прокладку, установлена алюминиевая головка. В ней находится распределительный вал, восемь клапанов с направляющими втулками и седлами и восемь толкателей клапанов с регулировочными шайбами. Опоры распределительного вала выполнены в головке. К верхней плоскости головки болтами прижаты два корпуса подшипников распределительного вала. Сверху газораспределительный механизм закрыт крышкой с маслозаливной горловиной. На части автомобилей в заглушке головки блока цилиндров установлен датчик положения распределительного вала, а на заднем конце вала установлен штифт, предназначенный для определения датчиком положения вала.

Привод распределительного вала и насоса охлаждающей жидкости осуществляется зубчатым ремнем от зубчатого шкива, установленного на коленчатом вале двигателя. Натяжение ремня и направление его движения по шкивам производится натяжным роликом. Генератор в действие приводится поликлиновым ремнем от шкива коленчатого вала двигателя.

1. Пробка сливного отверстия поддона картера2. Поддон картера двигателя3. Коленчатый вал4. Масляный фильтр5. Насос охлаждающей жидкости6. Выпускной коллектор7. Поршень8. Штанга крепления впускного трубопровода9. Прокладка впускного трубопровода и выпускного коллектора10. Впускной трубопровод11. Форсунка12. Топливная рампа13. Ресивер14. Кронштейн15. Крышка головки блока цилиндров16. Корпус подшипников распределительных валов17. Распределительный вал18. Шланг системы вентиляции картера19. Толкатель клапана20. Головка блока цилиндров21. Болт крепления головки к блоку цилиндров22. Клапан23. Свеча зажигания24. Прокладка головки блока цилиндров25. Верхнее компрессионное кольцо26. Нижнее компрессионное кольцо27. Маслосъемное кольцо28. Поршневой палец29. Штуцер для установки масляного щупа30. Шатун31. Маховик32. Блок цилиндров33. Прокладка поддона картера34. Масляный щуп35. Маслозаборник

www.tungrem.ru

Двигатель ВАЗ 2115 | AVTO1z.ru

После довольно длительной разработки, к средине 1997 года, в массовое производство поступила новенькая, рестайлинговая модель пресловутой «Девяносто девятой», ласково названная отечественными автомобилистами «Пятнашкой».

ВАЗ 2115

Инженеры Волжского автозавода предусмотрели большое количество усовершенствований, которые главным образом, коснулись экстерьера, а также интерьера автомашины.

Это придало новым ВАЗам особую привлекательность для потребителей, машины стали более современными, обтекаемыми, да и просто эстетически красивыми.

Однако обновление внешнего вида, это, конечно же, хорошо, но далеко не все, что требуется для усовершенствования авто. Потому техническая часть в общем, а также и двигатель ВАЗ 2115, также подверглись существенным модификациям.

Нужно было сделать «движок» более экономичным, с более динамичными показателями, а также соблюсти соответствие экологическим нормам, чтобы иметь возможность поставлять авто на европейский авторынок. Разработчикам крупнейшего отечественного автоконцерна вполне удалась эта задача.

Первый вариант – карбюратор

Начиная с 97 года, когда первые автомашины покинули автозавод, на них устанавливали 1.5-литровые силовые агрегаты ВАЗ 2111. Фактически, первый двигатель ВАЗ 2115 достался ей от предшественницы, это был четырехтактный, рядный, четырехцилиндровый агрегат, атмосферного типа, оснащенный, как полагается, системой распределенного впрыска.

Диаметр цилиндра составлял 8.2 сантиметра, а ход поршня 7.1 сантиметр, при коэффициенте сжатия 9.8. Номинальная мощность, согласно существующему ГОСТу, должна была быть не менее 56,5 кВт, что равняется 77 лошадиным силам. Конечно же, это, не ахти какие показатели, однако компенсировать малую мощность удалось путем достижения крутящего момента в 115.7-116.1 Нм, уже при 3000 оборотов в минуту.

Первый двигатель ВАЗ 2115, естественно, был бензиновым, как впрочем, и его последователь. Он показывал довольно неплохие динамические показатели, разгонялся до «сотни» всего за 12.9-13.1 секунду, а максимально мог достичь 158 километров в час. При этом расход бензина вполне устраивал автомобилистов, на трассе он тратил всего 5.6-5.8 литров, правда, в режиме городской езды, эта цифра несколько увеличивалась, приблизительно до 8.7-8.9 литров на 100 километров.

Новый инжекторный двигатель

Однако этого разработчикам показалось мало, и в начале нового тысячелетия, осенью 2000 года, привлекательный седан ВАЗ 2115 обзавелся новым силовым агрегатом. Обновленный двигатель ВАЗ 2115 уже имел рабочий объем 1.6 литра. Он также был четырехцилиндровый, с рядной конструкцией, восьмиклапанным «атмосферником», оснащаемым системой электронного распределенного впрыска горючего.

Двигатель ВАЗ 2115

Номинальную мощность «движка» удалось довести до отметки в 60 кВт, что равняется уже 80 «лошадкам», правда пришлось пожертвовать максимальным крутящим моментом, который «упал» до 104-106 Нм, при 2.7 тысячах оборотов в минуту.

Диаметр цилиндра двигатель автомашины ВАЗ 2115 после обновления, остался прежним, то есть 8.2 сантиметра, зато ход поршня вырос на несколько пунктов, до 7.65 сантиметров, при степени сжатия 9.6-10, довольно существенно.

Динамические показатели и трансмиссия

Вместе с мощностью, выросли немного и динамические показатели двигателя авто ВАЗ 2115, например, разгон до ста километров в час уже занимал 12.9-13 секунд. Максимальная скорость «Пятнашки» достигла отметки 160 километров в час, то есть увеличилась, не на много. Заодно была проделана и достаточно серьезная работа по увеличению экономических, а также и экологических показателей. На «сотню» такой мотор уже потреблял 5.1-5.3 литра бензина на трассе, а также 8.6-8.8 литров, по городу, и отвечал нормам Евро 3, а не Евро 2, как его предшественник.

Трансмиссия двигателя автомобиля ВАЗ 2115 досталась ему от предшественника, то есть от пресловутой «Девяносто девятой» модели, ее посчитали вполне качественной и пригодной, для дальнейшей эксплуатации. Это была пятидиапазонная «механика», соединенная с главной передачей, а также и дифференциалом.

Интересные статьи.

avto1z.ru

Какой ресурс у двигателя на ВАЗ-2114 8 клапанов: фото и факты

Каждая автомобильная деталь имеет свой запас хода. Двигатель ВАЗ-2114, в отличие от остальных элементов автомобиля подлежит восстановлению, если он не получил гидроудар, или повреждения корпуса: как наружные, так и внутренние.

В данной статье речь пойдет о ресурсе мотора, а также о некоторых нюансах эксплуатации и увеличении данного показателя.

Ресурс и эксплуатация двигателя

Двигатель ВАЗ-2114 в разрезе с описанием внутренних элементов

Чтобы не ходить вокруг, да около, сразу перейдем к вопросу ресурса мотора.

Итак, согласно технической документации, двигатель, установленный на ВАЗ-2114 имеет потенциал хода 150 000 км.

8-клапанный двигатель на автомобиле. Немного тюнинга, установлен фильтр нулевого сопротивления

После мойки двигателя прошла неделя (редакционная машина)

Автомобиль сотрудника редакции, вернее его подкапотное пространство

При нормальной эксплуатации и бережном отношении, жизнь данного узла можно продлить до 200 000 км.

Когда ждать капитального ремонта?

А что же дальше? – могут задать себе вопрос начинающие автомобилисты. Дальше – капитальный ремонт, поскольку ресурс большинства внутренних деталей исчерпан. Основы проведения данной операции будут рассмотрены ниже.

Прежде чем рассмотреть, что будет входить в ремонтно-восстановительные работы по двигателю, рассмотрим факторы, которые влияют на повышенный износ главного силового агрегата:

- Манера езды. Этот фактор влияет в самую первую очередь, поскольку частые перегрузы двигателя приведут к повышенному износу внутренних деталей силового агрегата. Так, размеренная езда может значительно продлить жизнь данного конструктивного элемента. Как показывает практика, водители, которые ездят бережно и аккуратно, реже проводят ремонт узлов автомобиля. Особенно, которые касаются двигателя, чем те, которые любят погонять.

- Своевременные ремонтные операции. Поточный ремонт достаточно важный фактор в ресурсе силового агрегата. Так, вовремя не отрегулированные клапана, или несвоевременная замена прокладки ГБЦ может значительно понизить ресурс.

- Техническое обслуживание. Своевременное техническое обслуживание, а именно замена масла может продлить ресурс двигателя. Связано это с тем, что смазочная жидкость берет на себя все физические и химические процессы в моторе. Выработка одной из деталей, а именно в части металлической стружки, пойдет всё в моторное масло.

- Качество используемых запасных частей. От того, какую деталь установишь, зависит не только динамика и мощность, но и ресурс главного силового агрегата. Так, качественная деталь имеет не только больший потенциал, но и меньшую выработку, которая в виде остатков может попасть в масло.

16-клапанный двигатель ВАЗ-2114

Теперь, когда рассмотрены основные причины, которые влияют на потенциал работы двигателя, можно рассмотреть и основные понятия, которые будут входить в капитальный ремонт силового агрегата, после окончания ресурса использования:

- Шлифовка коленчатого вала до ремонтных размеров под коренные и шатунные вкладыши.

- Расточка и хонинговка блока цилиндров.

- Установка новой поршневой согласно размеру расточки блока.

- Замена комплекта прокладок мотора.

- Ремонт или замена масляного насоса.

- Замена клапанов и направляющих втулок.

- Замена распределительного вала.

- Замена водяного насоса и других элементов охлаждающей системы.

- Шлифовка поверхности блока и головки блока цилиндров.

- Замена масляного фильтра и моторного масла.

- Реставрационные работы. Например, аргонная сварка головки блока в местах образования трещин.

- Прочие работы направленные на восстановления ресурса мотора.

Как показывает практика, после проведения капитального ремонта мотора, срок службы силового агрегата снижается. Обычно этот показатель составляет 120-130 тыс. км пробега.

Увеличение ресурса

Увеличения ресурса работы главного силового агрегата – это вопрос, над которым борются многие опытные автомобилисты. Это связано с тем, что у зарубежных аналогов ВАЗ-2114 реальный потенциал двигателя составляет 250 000 км и выше. Поэтому, каждый владелец данного автомобиля задается вопросом, как увеличить ресурс мотора.

Физически – это сделать практически не возможно, кроме варианта замены большинства деталей, на спортивного типа, которые по качеству превосходят штатные запасные части.

Но, этот вариант может подойти не всем, поскольку цена такой модернизации слишком высока.

Существует второй вариант, который не требует вложения, а также позволит продлить ресурс не только двигателю, но и остальным деталям автомобиля. Итак, рассмотрим условия, при которых ресурс двигателя можно увеличить до 250 000 км:

- Бережная эксплуатация.

- Своевременный поточный ремонт.

- Регламентное техническое обслуживания согласно всех правил.

- Не перегружать двигатель. Рывки и прочие нагрузки негативно сказываются на внутренних деталях.

- Не допускать катастрофических последствий неисправностей, например, перегревов.

- Установка только качественных запасных частей.

Выводы

Как видно из статьи, ресурс двигателя ВАЗ-2114 во многом зависит от владельца автомобиля. Завод изготовитель установил средний потенциал мотора, который рассчитан на 150 тыс. км пробега. Но, каждый автомобилист, соблюдая правила эксплуатации и бережно относясь к своем транспортному средству может продлить ресурс главного силового агрегата до 250 000 км.

carfrance.ru