Резинометаллический шарнир

резинометаллический шарнир - патент РФ 2481503

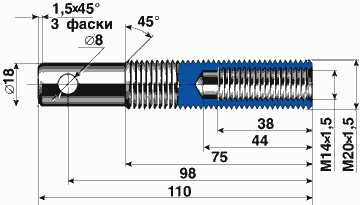

Изобретение относится к области транспортного машиностроения, в частности к конструированию резинометаллических шарниров, применяемых для производства стоек стабилизатора, рулевых наконечников и шаровых опор. Резинометаллический шарнир состоит из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части. Причем на указанных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики. По второму варианту выполнения шарнир также содержит наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения. Технический результат: повышение сопротивления шарнира к разрушающим нагрузкам и к коаксиальному и/или торцевому скручиванию. 1 з.п. ф-лы, 8 ил.

Изобретение относится к области транспортного машиностроения, в частности к конструированию резинометаллических шарниров, применяемых для производства стоек стабилизатора, рулевых наконечников и шаровых опор.

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, который одновременно связан с внутренней и с наружной металлической арматурой за счет силы трения (с 177; с.189; «НИВА» ВА3-21213, -21214 с двигателями 1,7; 1,7i. Устройство, обслуживание, диагностика, ремонт. Иллюстрированное руководство. - М.: ООО «Книжное издательство «За рулем», 2007. - 296 с.)

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, одновременно приклеенного или привулканизованного к внутренней, к наружной, а также к дополнительной арматуре, выполненный в виде втулок - цилиндрической, конической или шаровой формы, при этом дополнительная арматура расположена между наружной и внутренней арматурами (Заявка RU № 2006130633/22). Однако шарниры данной конструкции имеют невысокие показатели по осевой жесткости и разрушающей нагрузке.

Известен резинометаллический шарнир, состоящий из эластичного элемента, одновременно приклеенного или привулканизованного к внутренней металлической втулке и к дополнительной арматуре, которая соединена с внутренней втулкой по одному или обоим ее торцам и выполнена в виде втулки с отбортовкой или неполностью разрезанных ее сегментов, имеющих цилиндрическую(-ие) и/или коническую(-ие) части, или цилиндрическую(-ие) и/или тороидальную(-ные) части, или цилиндрическую(-ие) и/или трапециевидную(-ные) части (Заявка RU № 2006145914). Однако данное техническое решение не позволяет получать шарниры с высокими значениями по осевой и радиальной жесткости, а также с большим сопротивлением к коаксиальному и торцевому скручиванию.

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, одновременно приклеенного или привулканизованного к внутренней, к наружной и дополнительной арматуре, выполненного в виде втулок цилиндрической, конической или шаровой формы, при этом дополнительная арматура расположена между наружной и внутренней арматурами (Заявка RU № 2006130633/22). Однако шарниры данной конструкции имеют невысокие показатели по осевой жесткости и разрушающей нагрузке.

Известен резинометаллический шарнир, состоящий из эластичного элемента, неразъемно соединенного с внутренней втулкой и дополнительной арматурой, выполненной в виде втулки, имеющей вертикальные прорези и расположеной параллельно вертикальной оси шарнира и между наружной поверхностью эластичного элемента и внутренней втулкой. При этом наружная поверхность эластичного элемента для более равномерного распределения в нем напряжений, которые возникают при сборке шарнира, имеет две впадины (Патент US № 4667943, F16F 1/38, 1987 г).

Известен резинометаллический шарнир, состоящий из эластичного элемента цилиндрической формы, неразъемно соединенного с внутренней втулкой, имеющей коническую поверхность. Данный шарнир при сборке вставляется в наружную цилиндрическую втулку, имеющую внутреннюю перегородку с отверстием (Патент DE № 4033569А1, F16F 1/38, 1990 г.).

Техническим результатом, достигаемым заявляемым решением, является повышение сопротивления шарнира к разрушающим нагрузкам и к коаксиальному и/или торцевому скручиванию.

Указанный технический результат достигается тем, что:

1. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части, отличается тем, что на данных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

2. Резинометаллический шарнир, состоящий из эластичного элемента приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части и наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения, отличается тем, что на наружной поверхности внутренней втулки выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

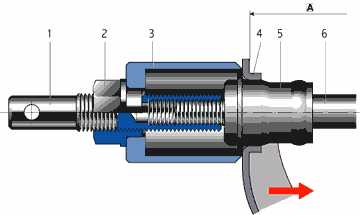

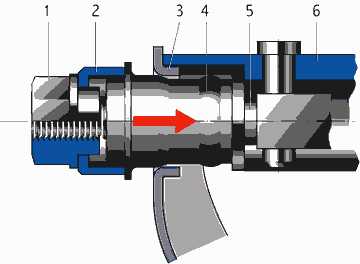

Заявляемое техническое решение иллюстрируется чертежами, представленными на фиг.1-8,

где 1 - эластичный элемент из резины,

2 - внутренняя металлокерамическая втулка,

3 - оребрения,

4 - наружная обойма шарнира,

5 - оребрения на поверхности эластичного элемента.

На фиг.1-4 изображены внутренние металлокерамические втулки для резинометаллического шарнира, на наружной поверхности которых выполнены оребрения. При этом наружная поверхность может оребрена неполностью (фиг.1, фиг.3 и фиг.4) или вся (фиг.2). Оребрения могут иметь различную форму: в виде волны (фиг.1), треугольников (фиг.2), трапеции (фиг.3) или иной формы.

На фиг.5 изображен разрез резинометаллического шарнира, в котором эластичный элемент 1 приклеен или привулканизован к части внутренней втулки 2, имеющей оребрения 3. Соединения эластичного элемента с втулкой в данном случае произведены по оребренной поверхности втулки.

На фиг.6 приведен разрез двухвтулочного конического резинометаллического шарнира. Шарнир состоит их двухвтулочного эластичного элемента 1, имеющего две конические части, на поверхности которых выполнены оребрения 5, цилиндрической втулки 2, также имеющей оребрения на наружной поверхности.

На фиг.7 приведен разрез шарового резинометаллического шарнира, состоящего из эластичного элемента 1, одновременно приклеенного или привулканизованного к внутренней втулке 2 и наружной обойме 4. При этом внутренняя втулка 2 на шаровой ее части имеет оребрения 3.

На фиг.8 приведен разрез конического резинометаллического шарнира, состоящего из эластичного элемента 1 и внутренней втулки, имеющей коническую наружную поверхность, на которой выполнены оребрения 3.

Все втулки для данных шарниров выполнены из металлокерамики.

Предложены резинометаллические шарниры, имеющие металлокерамические втулки, на наружной поверхности которых выполнены оребрения. Предложенное решение позволяет повысить разрушающую нагрузку для резинометаллических шарниров (из-за увеличения поверхности сцепления), а также увеличить сопротивление к коаксиальному и/или торцевому скручиванию.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла, имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части, отличающийся тем, что на данных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

2. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла, имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части и наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения, отличающийся тем, что на наружной поверхности внутренней втулки выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

www.freepatent.ru

Резинометаллический шарнир - Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Возможные деформации резинометаллического шарнира Резинометаллические шарниры на легковом автомобиле Nissan Avenir:1 — задний резинометаллический шарнир2 — передний резинометаллический шарнир3 — поперечный рычаг передней подвески4 — крепление шаровой опоры5 — коробка передач6 — вал привода левого переднего колеса (с ШРУСами) Резинометаллические шарниры: слева — неразборные, т. н. «сайлентблоки» (на верхнем фото — передний 2), справа — резиновые втулки разборных (на верхнем фото — задний 1).Резинометаллические шарниры гасят или изолируют радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки).

Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

С технологической точки зрения различают также разборные резинометаллические шарниры, у которых металлическая обойма и сменная резиновая втулка (иногда с металлической внутренней распорной втулкой) представляют собой отдельные детали, взаимное прокручивание которых исключается за счёт радиального сжатия посаженной внатяг резиновой втулки, и неразборные резинометаллические шарниры (так называемые сайлентблоки — от англ. silent block), у которых металлические внутренняя и наружная втулки неразборно соединены друг с другом при помощи завулканизированного между ними слоя эластомера, как правило резины. Каждый из типов имеет свои преимущества и недостатки. Так, разборные резинометаллические шарниры более дёшевы, а также обходятся дешевле в ремонте, в процессе которого заменяется только резиновая втулка, а не весь шарнир в сборе. При этом они способны передавать меньшие усилия, чем неразборные шарниры, причём их характеристики сильно варьируют в зависимости от качества запрессовки резиновой втулки. Неразборные шарниры более технологичны в замене (при наличии специального оборудования), а заводская сборка обеспечивает им высокое постоянство характеристик.

Главным свойством резинометаллического шарнира является отсутствие взаимного проскальзывания между резиновыми и металлическими деталями, благодаря чему между ними при нагрузке не возникает силы трения, которая может являться причиной ускоренного износа слоя эластомера. При этом слой эластомера поглощает и рассеивает воспринимаемые колебания (удары, знакопеременные деформации) за счёт свойства эластичной деформации внутренних связей эластомера. Способность к гашению вибраций определяется типом и твёрдостью эластомера.

Наилучшими физическими свойствами для изоляции и гашения вибраций обладают эластомеры на основе натурального (природного) каучука (NR). В последнее время некоторое распространение получили также альтернативные гибридные эластомеры — полиуретаны и смеси каучука и полиуретана, однако их недостатком является сложность обеспечения отсутствия проскальзывания при работе из-за неподходящих характеристик большинства сортов полиуретана и его плохой адгезии к металлическим втулкам. Если при работе шарнира возникает характерный скрип или писк — это является признаком либо неправильной сборки, при которой эластичная часть шарнира не получила достаточного обжатия, либо отрыва слоя эластометра от втулки из-за недостаточной адгезии к металлу и/или превышения допустимых нагрузок, либо использования производителем неподходящего сорта эластомера.

Ссылки[ | ]

encyclopaedia.bid

Резинометаллические шарниры - о некоторых особенностях работы на ВАЗах.

Чтобы правильно оценивать состояние резинометаллического шарнира подвески (сайлент-блока), нужно помнить о его главной особенности: детали, связанные таким шарниром, взаимно перемещаются только за счет упругой деформации резины. Никаких иных движений здесь не предусмотрено – например, болта относительно внутренней втулки шарнира, наружной втулки относительно проушины рычага и т. п. Это обеспечивается необходимой затяжкой болта или достаточно тугой посадкой втулки в проушине. Само собой, не допускается и проворачивание резины относительно металлических втулок.

Рис. 1. Так проверяют резинометаллический шарнир: А – радиальное смещение; В – расстояние между торцом наружной втулки и упорной шайбой. |

Но даже при идеальном исходном состоянии шарнира срок его службы, особенно на плохих дорогах, не безграничен. Резина при такой работе изнашивается под действием внутреннего трения между слоями. Разрушается ее внутренняя структура, а с уменьшением натяга – и наружные слои. Прежде всего – в наиболее нагруженных сечениях шарнира, где резиновый слой, в конце концов, полностью истирается – до соударения металлических втулок, а водитель слышит резкие стуки.О том, что шарнир основательно поработал, говорит его внешний вид (рис. 1): в ремонтной литературе оговариваются величины А – радиальное смещение внутренней втулки относительно наружной и В – расстояние от упорной шайбы до торца наружной втулки. У шарнира нижнего рычага передней подвески “Жигулей” смещение А не должно превышать 2,5 мм, а размер В быть в пределах 3–7,5 мм. Если резина покрыта глубокими (свыше 1 мм) трещинами, это тоже говорит о необходимости ремонта. В некоторых случаях неблагополучие в этом узле выдает высокочастотный скрип (результат недопустимой работы деталей с взаимным перемещением), исчезающий при поездке под дождем. Кстати, известны случаи, когда хитрые “умельцы”, борясь с такими скрипами, смазывают шарниры маслом. Конечно, звук пропадет – но подобное “мероприятие” ускорит разрушение шарнира и износ трущихся деталей, например проушин, и вполне возможно, что установка новенького сайлент-блока ничего не даст, так как он будет проворачиваться в посадочном месте. Придется менять рычаг!Следовательно, ухудшаются важнейшие характеристики машины – устойчивость и управляемость. Но только ли они? “Волочащиеся” под недопустимыми углами схождения, шины быстро изнашиваются (именно схождение играет решающую роль!). Одновременно это влечет лишние затраты на бензин и масло. Наконец, после разрушения сайлент-блоков жесткие удары передаются уже непосредственно на несущие элементы кузова... Короче говоря, езда с изношенными сайлент-блоками – себе дороже. Их нужно вовремя заменять новыми.Хотя подобную работу можно выполнить и непосредственно на автомобиле, не снимая рычагов подвески, мы сегодня остережемся подобной “рационализации” (часто означающей невысокое качество ремонта!) и заменим сайлент-блоки нижнего рычага, сняв его с автомобиля.

| |

Рис. 2. Выпрессовываем резинометаллический шарнир нижнего рычага: 1 – винт; 2 – гайка; 3 – стакан; 4 – нижний рычаг; 5 – резинометаллический шарнир; 6 – ось нижнего рычага. | |

| |

1 | |

2 | 3 |

Здесь начинающий ремонтник может столкнуться с проблемой: гайки “на 19”, крепящие ось нижнего рычага к поперечине передней подвески, иногда довольно трудно отвернуть из-за коррозии. Чтобы не сорвать их грани, работайте только исправным накидным ключом. Учитывая, насколько ответственны эти гайки, при любых их повреждениях готовьте новые. Особенно важно состояние резьбы – она мелкая, М12х1,25. Кстати, если вы, пытаясь отвернуть сильно окислившуюся гайку, ухитритесь провернуть “закладной” болт с квадратной головкой, фиксирующей его в поперечине, то в дальнейшем придется решать новую, не менее сложную проблему. Поэтому резьбовое соединение лучше заранее “размягчить” проникающими жидкостями (например, WD40, керосин, солярка и т. д.) или нагреть – паяльной лампой, электрическим феном – до 200–250° С.

Так выглядит распорка. |

Часто, уже отвернув эти гайки, снять ось с болтов поперечины все-таки не удается – опять-таки из-за коррозии. Здесь иногда помогает такой прием: гайки заворачиваем обратно, но так, чтобы между ними и осью остались зазоры 2–3 мм. После этого, не забыв установить и колеса, совершаем на автомобиле несколько коротких рывков вперед-назад с торможениями, которые позволяют “расшевелить” прихваченную коррозией ось. Если и это не помогает, придется теперь нагреть и ось. Так как коэффициент теплового расширения металла намного больше, чем окислов, нагрев позволяет успешно разобрать даже сильно проржавевший узел.Снимая ось, не забудьте о регулировочных шайбах, установленных на болтах между осью и поперечиной. Любым способом отметьте их расположение или оставьте шайбы на болтах, подстраховав от потери гайками. От этих шайб зависят углы установки колес. И – “в первом приближении”, – вернув шайбы на их места, вы должны получить приемлемую установку колес. Тем не менее, после ремонта с заменой деталей – сайлент-блоков, рычагов – углы установки колес необходимо заново отрегулировать, так как они наверняка “уйдут”.Итак, рычаг с осью у вас в руках. Зажимаем ось в тисках. Применив приспособление, показанное на рис. 2 (детали 1, 2, 3), спрессовываем рычаг с сайлент-блока. (Обратите внимание на то, что левый сайлент-блок на рисунке неподвижен, а перемещается относительно оси именно рычаг, сдвигая с оси правый сайлент-блок, здесь не показанный. Не забудьте, что последний все еще запрессован в проушину рычага.)

| |

Рис. 3. Запрессовываем резинометаллический шарнир в нижний рычаг: 1 – гайка; 2 – упорная чашка; 3 – нижний рычаг; 4 – сайлент-блок; 5 – ось нижнего рычага; 6 – распорка. | |

1 | 2 |

6 | |

Между осью и внутренней втулкой шарнира предусмотрен зазор 0,02– 0,028 мм. На деле же вследствие коррозии зазора может и не быть, и тогда внутренняя втулка крепко сидит на оси. В этом случае подручными средствами ей “помогают” двигаться – иначе недолго и рычаг погнуть, увеличив размер А между проушинами до величины 220 мм, считающейся предельной. (У нового рычага А=214±2 мм.)Выпрессовав один сайлент-блок, операцию повторяют с другим.Запрессовка нового сайлент-блока показана на рис. 3. Обратите внимание на важную деталь – распорку 6. (Она же представлена и на фото.) Применив распорку, мы исключаем деформацию рычага. Кстати, в наше время, даже купив новые и как будто фирменные детали, нельзя быть уверенным в том, что при сборке не будет проблем. А поскольку требуемый натяг сайлент-блоков в отверстиях рычага регламентирован (0,1–0,25 мм), перед сборкой следует тщательно промерить диаметры сопрягаемых деталей.Итак, замена сайлент-блока – это ярко выраженная силовая операция (особенно на тех СТОА, где меняют сайлент-блоки несколькими ударами кувалды, прямо на машине, без снятия рычага). При таких нагрузках выявляются возможные дефекты рычага – например, скрытые трещины становятся заметными. Будьте готовы в этом случае к ремонту самого рычага или замене его новым.

remavto.net

Резинометаллический шарнир — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Возможные деформации резинометаллического шарнира Резинометаллические шарниры на легковом автомобиле Nissan Avenir:1 — задний резинометаллический шарнир2 — передний резинометаллический шарнир3 — поперечный рычаг передней подвески4 — крепление шаровой опоры5 — коробка передач6 — вал привода левого переднего колеса (с ШРУСами) Резинометаллические шарниры: слева — неразборные, т. н. «сайлентблоки» (на верхнем фото — передний 2), справа — резиновые втулки разборных (на верхнем фото — задний 1).Резинометаллический шарнир (РМШ) — деталь машин и механизмов, разновидность шарнира, в котором подвижность обеспечивается за счёт эластичности резины, без трения, что позволяет устранить операции обслуживания и смазывания, увеличить срок службы узла, а также снизить уровень передаваемых через шарнир вибраций, что позволяет использовать РМШ в качестве виброизоляторов. В некоторых случаях резинометаллические шарниры компенсируют допуски изготовления и монтажа других конструкционных элементов, позволяя снизить их себестоимость и упростив сборку и/или ремонт узла.

Резинометаллические шарниры гасят или изолируют радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки).

Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

С технологической точки зрения различают также разборные резинометаллические шарниры, у которых металлическая обойма и сменная резиновая втулка (иногда с металлической внутренней распорной втулкой) представляют собой отдельные детали, взаимное прокручивание которых исключается за счёт радиального сжатия посаженной внатяг резиновой втулки, и неразборные резинометаллические шарниры (так называемые сайлентблоки — от англ. silent block), у которых металлические внутренняя и наружная втулки неразборно соединены друг с другом при помощи завулканизированного между ними слоя эластомера, как правило резины. Каждый из типов имеет свои преимущества и недостатки. Так, разборные резинометаллические шарниры более дёшевы, а также обходятся дешевле в ремонте, в процессе которого заменяется только резиновая втулка, а не весь шарнир в сборе. При этом они способны передавать меньшие усилия, чем неразборные шарниры, причём их характеристики сильно варьируют в зависимости от качества запрессовки резиновой втулки. Неразборные шарниры более технологичны в замене (при наличии специального оборудования), а заводская сборка обеспечивает им высокое постоянство характеристик.

Главным свойством резинометаллического шарнира является отсутствие взаимного проскальзывания между резиновыми и металлическими деталями, благодаря чему между ними при нагрузке не возникает силы трения, которая может являться причиной ускоренного износа слоя эластомера. При этом слой эластомера поглощает и рассеивает воспринимаемые колебания (удары, знакопеременные деформации) за счёт свойства эластичной деформации внутренних связей эластомера. Способность к гашению вибраций определяется типом и твёрдостью эластомера.

Наилучшими физическими свойствами для изоляции и гашения вибраций обладают эластомеры на основе натурального (природного) каучука (NR). В последнее время некоторое распространение получили также альтернативные гибридные эластомеры — полиуретаны и смеси каучука и полиуретана, однако их недостатком является сложность обеспечения отсутствия проскальзывания при работе из-за неподходящих характеристик большинства сортов полиуретана и его плохой адгезии к металлическим втулкам. Если при работе шарнира возникает характерный скрип или писк — это является признаком либо неправильной сборки, при которой эластичная часть шарнира не получила достаточного обжатия, либо отрыва слоя эластометра от втулки из-за недостаточной адгезии к металлу и/или превышения допустимых нагрузок, либо использования производителем неподходящего сорта эластомера.

ru.bywiki.com

Резинометаллический шарнир — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2016; проверки требуют 11 правок. Возможные деформации резинометаллического шарнира Резинометаллические шарниры на легковом автомобиле Nissan Avenir:1 — задний резинометаллический шарнир2 — передний резинометаллический шарнир3 — поперечный рычаг передней подвески4 — крепление шаровой опоры5 — коробка передач6 — вал привода левого переднего колеса (с ШРУСами) Резинометаллические шарниры: слева — неразборные, т. н. «сайлентблоки» (на верхнем фото — передний 2), справа — резиновые втулки разборных (на верхнем фото — задний 1).Резинометаллический шарнир (РМШ) — деталь машин и механизмов, разновидность шарнира, в котором подвижность обеспечивается за счёт эластичности резины, без трения, что позволяет устранить операции обслуживания и смазывания, увеличить срок службы узла, а также снизить уровень передаваемых через шарнир вибраций, что позволяет использовать РМШ в качестве виброизоляторов. В некоторых случаях резинометаллические шарниры компенсируют допуски изготовления и монтажа других конструкционных элементов, позволяя снизить их себестоимость и упростив сборку и/или ремонт узла.

Резинометаллические шарниры гасят или изолируют радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки).

Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

С технологической точки зрения различают также разборные резинометаллические шарниры, у которых металлическая обойма и сменная резиновая втулка (иногда с металлической внутренней распорной втулкой) представляют собой отдельные детали, взаимное прокручивание которых исключается за счёт радиального сжатия посаженной внатяг резиновой втулки, и неразборные резинометаллические шарниры (так называемые сайлентблоки — от англ. silent block), у которых металлические внутренняя и наружная втулки неразборно соединены друг с другом при помощи завулканизированного между ними слоя эластомера, как правило резины. Каждый из типов имеет свои преимущества и недостатки. Так, разборные резинометаллические шарниры более дёшевы, а также обходятся дешевле в ремонте, в процессе которого заменяется только резиновая втулка, а не весь шарнир в сборе. При этом они способны передавать меньшие усилия, чем неразборные шарниры, причём их характеристики сильно варьируют в зависимости от качества запрессовки резиновой втулки. Неразборные шарниры более технологичны в замене (при наличии специального оборудования), а заводская сборка обеспечивает им высокое постоянство характеристик.

Главным свойством резинометаллического шарнира является отсутствие взаимного проскальзывания между резиновыми и металлическими деталями, благодаря чему между ними при нагрузке не возникает силы трения, которая может являться причиной ускоренного износа слоя эластомера. При этом слой эластомера поглощает и рассеивает воспринимаемые колебания (удары, знакопеременные деформации) за счёт свойства эластичной деформации внутренних связей эластомера. Способность к гашению вибраций определяется типом и твёрдостью эластомера.

Наилучшими физическими свойствами для изоляции и гашения вибраций обладают эластомеры на основе натурального (природного) каучука (NR). В последнее время некоторое распространение получили также альтернативные гибридные эластомеры — полиуретаны и смеси каучука и полиуретана, однако их недостатком является сложность обеспечения отсутствия проскальзывания при работе из-за неподходящих характеристик большинства сортов полиуретана и его плохой адгезии к металлическим втулкам. Если при работе шарнира возникает характерный скрип или писк — это является признаком либо неправильной сборки, при которой эластичная часть шарнира не получила достаточного обжатия, либо отрыва слоя эластометра от втулки из-за недостаточной адгезии к металлу и/или превышения допустимых нагрузок, либо использования производителем неподходящего сорта эластомера.

ru.wiki.ng

Резинометаллический шарнир Википедия

Возможные деформации резинометаллического шарнира Резинометаллические шарниры на легковом автомобиле Nissan Avenir:1 — задний резинометаллический шарнир2 — передний резинометаллический шарнир3 — поперечный рычаг передней подвески4 — крепление шаровой опоры5 — коробка передач6 — вал привода левого переднего колеса (с ШРУСами) Резинометаллические шарниры: слева — неразборные, т. н. «сайлентблоки» (на верхнем фото — передний 2), справа — резиновые втулки разборных (на верхнем фото — задний 1).Резинометаллический шарнир (РМШ) — деталь машин и механизмов, разновидность шарнира, в котором подвижность обеспечивается за счёт эластичности резины, без трения, что позволяет устранить операции обслуживания и смазывания, увеличить срок службы узла, а также снизить уровень передаваемых через шарнир вибраций, что позволяет использовать РМШ в качестве виброизоляторов. В некоторых случаях резинометаллические шарниры компенсируют допуски изготовления и монтажа других конструкционных элементов, позволяя снизить их себестоимость и упростив сборку и/или ремонт узла.

Резинометаллические шарниры гасят или изолируют радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки).

Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

С технологической точки зрения различают также разборные резинометаллические шарниры, у которых металлическая обойма и сменная резиновая втулка (иногда с металлической внутренней распорной втулкой) представляют собой отдельные детали, взаимное прокручивание которых исключается за счёт радиального сжатия посаженной внатяг резиновой втулки, и неразборные резинометаллические шарниры (так называемые сайлентблоки — от англ. silent block), у которых металлические внутренняя и наружная втулки неразборно соединены друг с другом при помощи завулканизированного между ними слоя эластомера, как правило резины. Каждый из типов имеет свои преимущества и недостатки. Так, разборные резинометаллические шарниры более дёшевы, а также обходятся дешевле в ремонте, в процессе которого заменяется только резиновая втулка, а не весь шарнир в сборе. При этом они способны передавать меньшие усилия, чем неразборные шарниры, причём их характеристики сильно варьируют в зависимости от качества запрессовки резиновой втулки. Неразборные шарниры более технологичны в замене (при наличии специального оборудования), а заводская сборка обеспечивает им высокое постоянство характеристик.

Главным свойством резинометаллического шарнира является отсутствие взаимного проскальзывания между резиновыми и металлическими деталями, благодаря чему между ними при нагрузке не возникает силы трения, которая может являться причиной ускоренного износа слоя эластомера. При этом слой эластомера поглощает и рассеивает воспринимаемые колебания (удары, знакопеременные деформации) за счёт свойства эластичной деформации внутренних связей эластомера. Способность к гашению вибраций определяется типом и твёрдостью эластомера.

Наилучшими физическими свойствами для изоляции и гашения вибраций обладают эластомеры на основе натурального (природного) каучука (NR). В последнее время некоторое распространение получили также альтернативные гибридные эластомеры — полиуретаны и смеси каучука и полиуретана, однако их недостатком является сложность обеспечения отсутствия проскальзывания при работе из-за неподходящих характеристик большинства сортов полиуретана и его плохой адгезии к металлическим втулкам. Если при работе шарнира возникает характерный скрип или писк — это является признаком либо неправильной сборки, при которой эластичная часть шарнира не получила достаточного обжатия, либо отрыва слоя эластометра от втулки из-за недостаточной адгезии к металлу и/или превышения допустимых нагрузок, либо использования производителем неподходящего сорта эластомера.

Ссылки[ | код]

wikiredia.ru

Резинометаллический шарнир

Изобретение относится к области транспортного машиностроения, в частности к конструированию резинометаллических шарниров, применяемых для производства стоек стабилизатора, рулевых наконечников и шаровых опор. Резинометаллический шарнир состоит из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части. Причем на указанных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики. По второму варианту выполнения шарнир также содержит наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения. Технический результат: повышение сопротивления шарнира к разрушающим нагрузкам и к коаксиальному и/или торцевому скручиванию. 1 з.п. ф-лы, 8 ил.

Изобретение относится к области транспортного машиностроения, в частности к конструированию резинометаллических шарниров, применяемых для производства стоек стабилизатора, рулевых наконечников и шаровых опор.

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, который одновременно связан с внутренней и с наружной металлической арматурой за счет силы трения (с 177; с.189; «НИВА» ВА3-21213, -21214 с двигателями 1,7; 1,7i. Устройство, обслуживание, диагностика, ремонт. Иллюстрированное руководство. - М.: ООО «Книжное издательство «За рулем», 2007. - 296 с.)

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, одновременно приклеенного или привулканизованного к внутренней, к наружной, а также к дополнительной арматуре, выполненный в виде втулок - цилиндрической, конической или шаровой формы, при этом дополнительная арматура расположена между наружной и внутренней арматурами (Заявка RU №2006130633/22). Однако шарниры данной конструкции имеют невысокие показатели по осевой жесткости и разрушающей нагрузке.

Известен резинометаллический шарнир, состоящий из эластичного элемента, одновременно приклеенного или привулканизованного к внутренней металлической втулке и к дополнительной арматуре, которая соединена с внутренней втулкой по одному или обоим ее торцам и выполнена в виде втулки с отбортовкой или неполностью разрезанных ее сегментов, имеющих цилиндрическую(-ие) и/или коническую(-ие) части, или цилиндрическую(-ие) и/или тороидальную(-ные) части, или цилиндрическую(-ие) и/или трапециевидную(-ные) части (Заявка RU №2006145914). Однако данное техническое решение не позволяет получать шарниры с высокими значениями по осевой и радиальной жесткости, а также с большим сопротивлением к коаксиальному и торцевому скручиванию.

Известен резинометаллический шарнир, состоящий из эластичного резинового элемента, одновременно приклеенного или привулканизованного к внутренней, к наружной и дополнительной арматуре, выполненного в виде втулок цилиндрической, конической или шаровой формы, при этом дополнительная арматура расположена между наружной и внутренней арматурами (Заявка RU №2006130633/22). Однако шарниры данной конструкции имеют невысокие показатели по осевой жесткости и разрушающей нагрузке.

Известен резинометаллический шарнир, состоящий из эластичного элемента, неразъемно соединенного с внутренней втулкой и дополнительной арматурой, выполненной в виде втулки, имеющей вертикальные прорези и расположеной параллельно вертикальной оси шарнира и между наружной поверхностью эластичного элемента и внутренней втулкой. При этом наружная поверхность эластичного элемента для более равномерного распределения в нем напряжений, которые возникают при сборке шарнира, имеет две впадины (Патент US №4667943, F16F 1/38, 1987 г).

Известен резинометаллический шарнир, состоящий из эластичного элемента цилиндрической формы, неразъемно соединенного с внутренней втулкой, имеющей коническую поверхность. Данный шарнир при сборке вставляется в наружную цилиндрическую втулку, имеющую внутреннюю перегородку с отверстием (Патент DE №4033569А1, F16F 1/38, 1990 г.).

Техническим результатом, достигаемым заявляемым решением, является повышение сопротивления шарнира к разрушающим нагрузкам и к коаксиальному и/или торцевому скручиванию.

Указанный технический результат достигается тем, что:

1. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части, отличается тем, что на данных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

2. Резинометаллический шарнир, состоящий из эластичного элемента приклеенного или привулканизованного к внутренней втулке на основе композиций из металла и имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части и наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения, отличается тем, что на наружной поверхности внутренней втулки выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

Заявляемое техническое решение иллюстрируется чертежами, представленными на фиг.1-8,

где 1 - эластичный элемент из резины,

2 - внутренняя металлокерамическая втулка,

3 - оребрения,

4 - наружная обойма шарнира,

5 - оребрения на поверхности эластичного элемента.

На фиг.1-4 изображены внутренние металлокерамические втулки для резинометаллического шарнира, на наружной поверхности которых выполнены оребрения. При этом наружная поверхность может оребрена неполностью (фиг.1, фиг.3 и фиг.4) или вся (фиг.2). Оребрения могут иметь различную форму: в виде волны (фиг.1), треугольников (фиг.2), трапеции (фиг.3) или иной формы.

На фиг.5 изображен разрез резинометаллического шарнира, в котором эластичный элемент 1 приклеен или привулканизован к части внутренней втулки 2, имеющей оребрения 3. Соединения эластичного элемента с втулкой в данном случае произведены по оребренной поверхности втулки.

На фиг.6 приведен разрез двухвтулочного конического резинометаллического шарнира. Шарнир состоит их двухвтулочного эластичного элемента 1, имеющего две конические части, на поверхности которых выполнены оребрения 5, цилиндрической втулки 2, также имеющей оребрения на наружной поверхности.

На фиг.7 приведен разрез шарового резинометаллического шарнира, состоящего из эластичного элемента 1, одновременно приклеенного или привулканизованного к внутренней втулке 2 и наружной обойме 4. При этом внутренняя втулка 2 на шаровой ее части имеет оребрения 3.

На фиг.8 приведен разрез конического резинометаллического шарнира, состоящего из эластичного элемента 1 и внутренней втулки, имеющей коническую наружную поверхность, на которой выполнены оребрения 3.

Все втулки для данных шарниров выполнены из металлокерамики.

Предложены резинометаллические шарниры, имеющие металлокерамические втулки, на наружной поверхности которых выполнены оребрения. Предложенное решение позволяет повысить разрушающую нагрузку для резинометаллических шарниров (из-за увеличения поверхности сцепления), а также увеличить сопротивление к коаксиальному и/или торцевому скручиванию.

1. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла, имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части, отличающийся тем, что на данных поверхностях выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

2. Резинометаллический шарнир, состоящий из эластичного элемента, приклеенного или привулканизованного к внутренней втулке на основе композиций из металла, имеющей наружную поверхность в виде цилиндрической, или шарообразной, или конической части и наружную обойму, с которой эластичный элемент соединен неразъемно или удерживается за счет силы трения, отличающийся тем, что на наружной поверхности внутренней втулки выполнены оребрения, параллельные вертикальной осевой линии шарнира, а сама втулка изготовлена из металлокерамики.

www.findpatent.ru