Контуры тормозной системы

Тормозная система автомобиля, устройство, принцип работы, особенности обслуживания и ремонта

Тормозная система автомобиля входит в число механизмов, обеспечивающих безопасность движения. Это авторитетно заявит вам любой частный автоинструктор.

Основной задачей ее является обеспечение снижения скорости движения вплоть до полной остановки авто путем воздействия на его колеса.

Тормозные механизмы на транспортных средствах начали использоваться задолго до появления авто.

Поначалу они были примитивными, но все же позволяли снизить вращение колес.

Появившиеся первые авто сразу же оснащались данными механизмами. С развитием машин развивались и системы снижения их скорости.

Типы тормозных систем

Автоинструктор Москвы (мнение специалиста).

Всего на автомобилях использовалось четыре типа тормозных систем, некоторые из них на автотранспорте уже не применяются, а некоторые были выбраны, как приоритетные.

Итак, на авто применялись такие типы тормозов:

- Ленточные;

- Механические;

- Гидравлические;

- Пневматические.

Ленточные тормоза использовались на первых авто и давно не применяются из-за слабой эффективности и требуемых значительных усилий от водителя, поэтому подробно их рассматривать не будем.

Механический тормоз

Механические тормоза стали применяться с появлением барабанных тормозных механизмов, устанавливаемых между колесом и его осью.

Состоял такой тип тормозов из механизмов, включавших в себя:

- Тормозной барабан;

- Колодки;

- Кулачковый вал и пружины, устанавливаемых на каждую ось колеса;

- Механизма управления, состоящего из системы тросиков и тяг.

Водитель при надобности воздействовал на механизм управления. Его усилие посредством тяг и тросиков передавалось на кулачковый вал.

Этот вал проворачивался и начинал разжимать колодки, заставляя их прижиматься к барабану. Возникающее трение замедляло вращение колеса.

Как рабочий тормоз такой тип привода уже не применяется, разве что в качестве стояночного тормоза он еще используется, но только на авто, оснащенных барабанными механизмами хотя бы на одной оси.

Тормоза с гидравлическим приводом

Гидравлический тип тормозов является самым распространенным на легковом автотранспорте.

Включает в себя такая система те же барабанные тормозные механизмы.

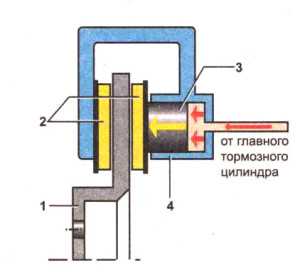

Также используются и дисковые механизмы, состоящие из тормозного диска, колодок и суппорта с рабочим цилиндром.

Вместо системы тросов и рычагов используется гидравлический привод, состоящий из:

- Главного цилиндра;

- Рабочих цилиндров;

- Магистралей, заполненных специальной жидкостью.

Принцип работы.

Водитель воздействует на педаль тормоза, шток которой соединен с поршнем главного цилиндра.

Поршень давит на жидкость, поскольку та не сжимаема, она по магистралям движется в рабочие цилиндры.

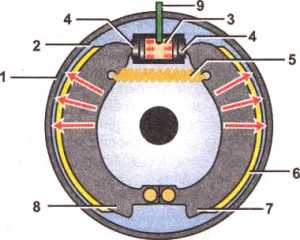

У барабанного механизма имеется два поршня рабочего цилиндра, которые взаимодействуют с колодками.

Жидкость давит на эти поршни, и они выходят из цилиндра, тем самым разжимая колодки.

У дисковых тормозов в суппорте установлен только один рабочий цилиндр с поршнем. Но сам суппорт может перемещаться по своим осям крепления.

У этого механизма тормозной диск располагается между двух колодок, установленных в суппорте.

Поршень при создании давления на него прижимает только одну колодку к диску, вторая же прижимается суппортом, который смещается при давлении поршня в колодку и диск.

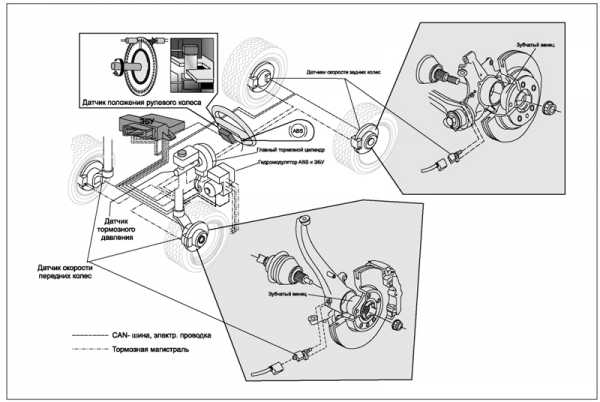

Данный тип привода сейчас оснащается дополнительными механизмами и системами, такими как вакуумный усилитель, облегчающих водителю создание усилие на жидкость, а также ABS – система, которая исключает полную блокировку колес при торможении, что не дает авто пойти юзом и значительно уменьшает тормозной путь.

Пневматический привод

Последний тип привода, используемый на автотранспорте – пневматический, нашел большее применение на грузовых авто.

Работы такого типа идентичен гидравлическому, но в качестве рабочего элемента выступает сжатый воздух.

Краткая конструкция системы такова: имеются те же барабанные тормозные механизмы с кулачковым валом. Но соединен этот вал с рабочей тормозной камерой мембранного типа.

К этой камере подходят магистрали подачи воздуха. Давление воздуха обеспечивается компрессором и под давлением он сохраняется в ресиверах.

Управление механизмом осуществляется тормозным краном.

Принцип работы.

- Водитель посредством педали открывает тормозным краном магистрали подачи воздуха.

- Сжатый воздух попадает в рабочие камеры мембранного типа.

- Мембрана соединена штоком с механизмом поворота кулачкового вала.

- Сжатый воздух давит на мембрану, та отклоняется и толкает шток, который воздействует на механизм и вал проворачивается, разжимая колодки.

Контуры тормозной системы

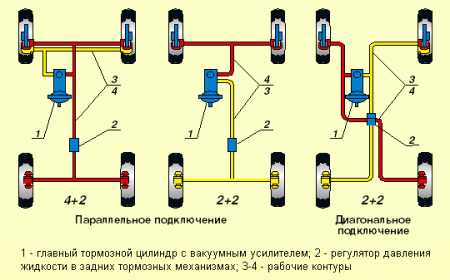

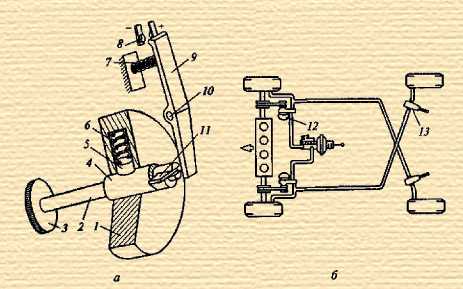

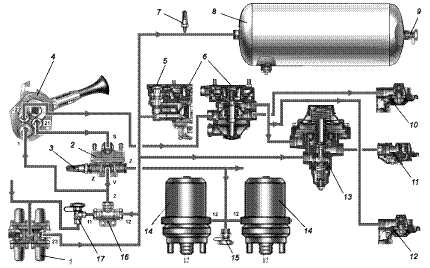

У гидравлического и пневматического типа тормозов существует такое понятие, как контуры.

Контур – это привод определенного количества тормозных механизмов без взаимодействия с остальными механизмами.

То есть, контур обеспечивает срабатывание тормозных механизмов только тех колес, к которым идет привод в рамках этого же контура.

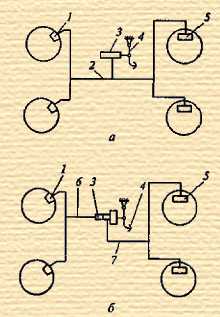

Сейчас каждое авто оснащается как минимум двухконтурной системой тормозов.

Делаются контуры для того, чтобы обеспечить срабатывание тормозов даже при отказе одного из них, поскольку между собой они не взаимодействуют.

Как не трудно догадаться, это как минимум в два раза повышает безопасность движения.

Для примера рассмотрим две ситуации.

Машина не имеет контуров и весь привод объединен в один.

При пробое магистрали, рабочий элемент (жидкость, воздух) травит, не обеспечивая создание нужного давления для срабатывания тормозных механизмов, авто практически лишается тормозов.

У машины имеется двухконтурная система.

В этом случае, каждый контур обеспечивает привод двух механизмов, при пробое одного из них, второй продолжает работать в обычном режиме, поскольку он независим от другого контура – тормозная система сохраняет работоспособность, но только двух колес, общая эффективность тормозов падает, но они все же работают.

Как правило в один контур зацикливаются переднее левое колесо с задним правым и переднее правое колесо с задним левым, так называемое диагональное подключение.

Но существуют тормозные системы и с параллельным подключением.

Чтобы полностью разобраться с конструкцией данных типов тормозных систем рассмотрим их на примере конкретной модели автомобиля.

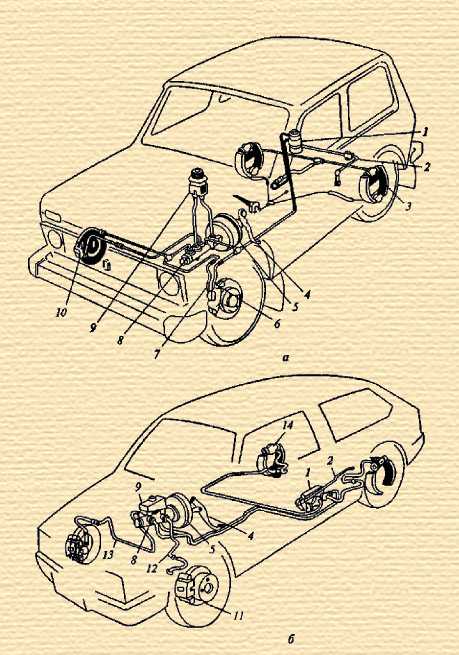

Тормозная система ВАЗ 2110

Примером машины с гидравлической тормозной системой выступит ВАЗ 2110.

У этого автомобиля используется гидравлический привод, двухконтурный диагональный, с вакуумным усилителем и регулятором давления жидкости для задних колес.

На передних колесах используется дисковые механизмы, сзади – барабанные.

Состоит тормозная система ВАЗ-2110 из главного цилиндра с установленным бачком для жидкости, из которого выходят магистрали двух контуров.

Один контур взаимодействует с механизмами переднего правого и заднего левого колес, второй – наоборот, поэтому и диагональная система.

Между педалью и цилиндром расположен вакуумный усилитель неразборного типа.

Магистрали передних колес обоих контуров, выходящие из главного цилиндра, идут непосредственно к рабочим цилиндрам суппортов.

Магистрали, идущие к задним механизмам, сначала подводятся к регулятору давления, а уже от него к самим механизмам.

Данный регулятор предназначен для корректировки давления жидкости в магистралях при разных нагрузках на задней оси.

Принцип работы.

Водитель нажимает на педаль тормоза, шток, идущий от педали, связан с вакуумным усилителем, который дополнительно усиливает нажим.

От вакуумного усилителя тоже идет шток, связанный с поршнем главного цилиндра.

Жидкость в магистралях передних колес давит на поршень рабочего цилиндра, тот прижимает одну колодку к диску, одновременно суппорт смещается и прижимает вторую колодку.

В это же время жидкость идет по магистралям задних механизмов в регулятор, где давление корректируется и дальше уже к самим механизмам.

Там жидкость давит на поршни рабочих цилиндров, те выходят из цилиндра и разжимают колодки, прижимая их к тормозному барабану.

Диагностика.

Тормозной механизм ВАЗ 2110 периодически должен подвергаться диагностике, обслуживанию и, если надо – ремонту.

Так, у этого авто диагностируется общая эффективность торможения, о которой расскажем ниже.

Обслуживание.

Сводится к проверке состояния колодок, барабанов и дисков, проверке и регулировке свободного хода педали, периодической замене жидкости, проверке резиновой части магистралей на наличие протекания.

Проверке состояния манжетов рабочих цилиндров и прокачке системы для удаления из нее воздуха.

Все элементы тормозов ВАЗ 2110 – ремонтируемы, кроме вакуумного усилителя и резиновых частей магистралей.

Усилитель и резиновые магистрали не ремонтируемы, поэтому при возникновении проблем они заменяются.

Ремонт главного цилиндра сводится к замене всех резиновых элементов (манжетов, прокладок).

Выполняется он при обнаружении протекания жидкости из него. То же касается и рабочих цилиндров.

Ремонт тормозных механизмов ВАЗ 2110 включает в себя замену колодок, дисков и барабанов, если обнаружен их сильный износ.

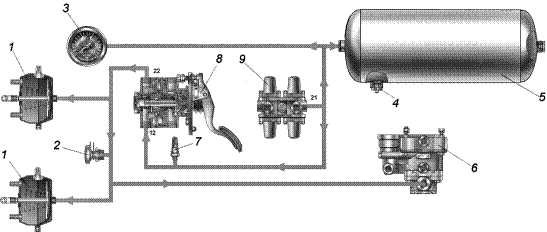

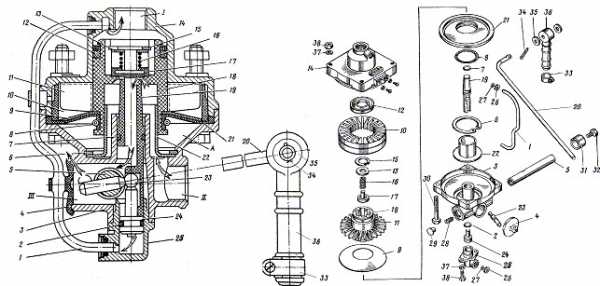

Тормозная система КамАЗ-4310

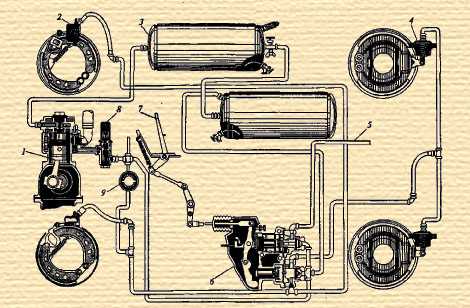

Пневматическую тормозную систему, поскольку она применяема на грузовиках, рассмотрим на примере автомобиля КамАЗ-4310.

Наличие пневматического привода позволило обеспечить на данном авто 5 контуров: передних колес, задних, стояночный тормоз, горный, он же вспомогательный, и контур подключения привода прицепа.

Все они работают независимо друг от друга. Что касается механизмов, то на КамАЗ-4310 установлены только барабанные.

Состоит тормозная система из многих элементов.

Основными являются:

- компрессор;

- ресиверы;

- краны управления подачей воздуха на тот или иной контур;

- тормозные камеры и механизмы.

Также в систему включены защитные и перепускные клапаны, датчики и регуляторы давления, влагомаслотделители.

Тормозные камеры задних колес оснащены пружинными энергоаккумуляторами, выполняющими роль стояночного тормоза.

Принцип работы такого привода описан выше. Стоит только отметить работу энергоаккумуляторов.

Если в его камеры не подается воздух под давлением, пружины воздействуют на кулачковый вал и, как следствие, все колеса заблокированы.

При запуске двигателя, компрессор обеспечивает давление в системе, воздух через кран стояночного контура подаются в камеры энергоаккумуляторов, пружины сжимаются, растормаживая стояночный тормоз.

Диагностика.

Сводится к проверке общей работоспособности системы. При обслуживании производится проверка всех магистралей на наличие подтравливания воздуха, слив накопившейся влаги, проверка состояния тормозных механизмов.

Часть элементов пневматической системы КамАЗ-4310 ремонтируемы, но некоторые ремонту не подлегают, и они просто заменяются.

Диагностика тормозной системы

Для диагностирования общей эффективности тормозной системы зачастую применяются специальные стенды.

Наибольшее распространение получили барабанные стенды, позволяющие определить усилие, создаваемое тормозной системой на каждом колесе и время срабатывания системы.

Затем исходя из показаний, производится обслуживание и ремонт.

Народные методы диагностики тормозов.

Для диагностики автовладельцы также применяют и народные методы. Одним из таких методов является замер тормозного пути. Именно этот метод положен в основу площадочного стенда.

Суть метода сводиться к движению авто с определенной скоростью по ровной площадке с последующим экстренным торможением.

После этого замеряется тормозной путь и на основе замеров и сравнения их с номинальным значением, указанным в тех. документации к авто, определяется эффективность тормозов.

К примеру, на ВАЗ 2109 в полностью загруженном состоянии тормозной путь на сухой ровной поверхности при скорости 80 км/ч должен составлять примерно 38 м.

Значение меньше или таковое указывает на отличную работу тормозов, большее значение сигнализирует о проблемах в работе.

Недостатком этого метода является невозможность определения эффективности работы тормозов на каждом колесе и время срабатывания привода.

Также на показания в значительной мере влияют дорожные условия при проведении диагностики (мокрая поверхность дороги или сухая и т.д.).

Особенности ремонта элементов тормозной системы.

Следует отметить, что ремонт тормозов авто не является особо дорогостоящим, если он не оборудован дополнительно вспомогательными системами.

А вот если имеется та же АБС, да еще включающая в себя несколько систем (антиблокировка колес и система экстренного торможения) и на премиальном авто, к примеру, любой из современных Ауди, неисправности именно с этими системами могут обойтись очень дорого.

Подводим итог

Какой бы тормозной системой не оснащался автомобиль, она требует постоянного контроля работоспособности, а также обслуживания и ремонта, поскольку это значительно влияет на безопасность движения.

Без определенных знаний все выше перечисленное сделать сложно, поэтому мы надеемся, что после прочтения данной статьи вы начали хоть немного разобраться в этих вопросах.

(Сайт частных автоинструкторов: http://avtosensei.ru/)

Похожие статьи:

Новости → Какие машины и зачем угоняют

Автоликбез → КАСКО для подержанных автомобилей

Автоликбез → Расход топлива: преодолеваем кризис вместе с Hyundai

Новости → Что может отвлечь водителя от дороги и спровоцировать ДТП

Автоликбез → Как подобрать хороший автомобиль на авторынке самостоятельно?

avtosensei.ru

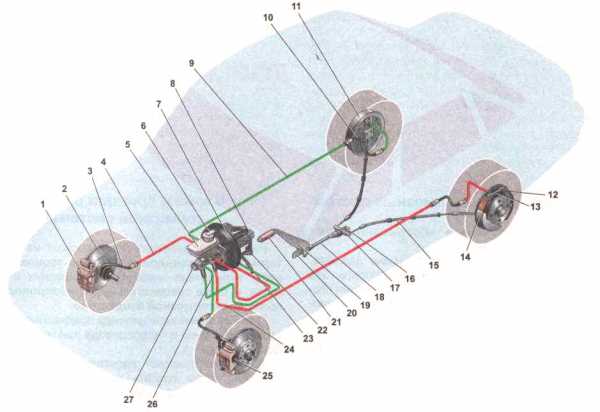

Тормозная система — Описание конструкции

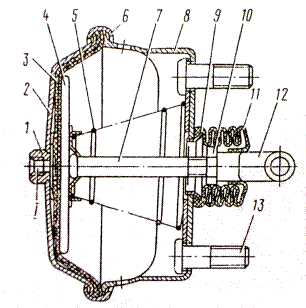

1 – главный цилиндр гидропривода тормозов

2 – трубопровод контура «правый передний – левый задний тормоз»

3 – гибкий шланг переднего тормоза

4 – бачок главного цилиндра

5 – вакуумный усилитель

6 – трубопровод контура «левый передний – правый задний тормоз»

7 – тормозной механизм заднего колеса

8 – упругий рычаг привода регулятора давления

9 – гибкий шланг заднего тормоза

10 – регулятор давления

11 – рычаг привода регулятора давления

12 – педаль тормоза

13 – тормозной механизм переднего колеса

Рабочая тормозная система – гидравлическая, двухконтурная (с диагональным разделением контуров), с регулятором давления 10, вакуумным усилителем 5 и индикатором недостаточного уровня тормозной жидкости в бачке. При отказе одного из контуров тормозной системы второй контур обеспечивает торможение автомобиля, хотя и с меньшей эффективностью.

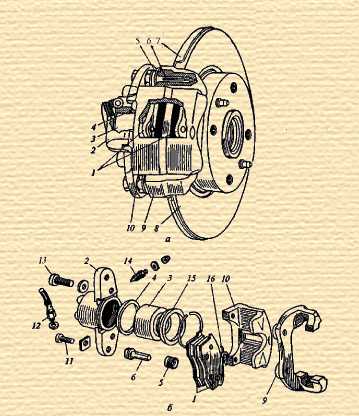

Тормозные механизмы передних колес 13 – дисковые (на автомобилях ВАЗ-21103, -21113 и -2112 – вентилируемые), с однопоршневой плавающей скобой и сигнализатором износа тормозных накладок. Тормозные механизмы задних колес 7 – барабанные, с двухпоршневыми колесными цилиндрами и автоматической регулировкой зазора между колодками и барабаном. Устройство автоматической регулировки зазора расположено в колесном цилиндре.

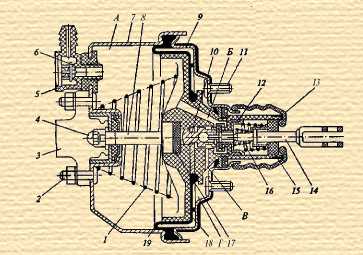

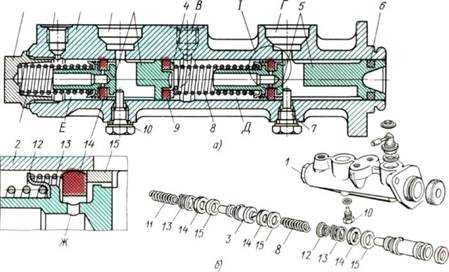

Главный тормозной цилиндр 1 крепится к корпусу вакуумного усилителя 5 на двух шпильках. В отверстия в верхней части цилиндра на резиновых уплотнениях вставлен полупрозрачный полиэтиленовый бачок 4 с датчиком аварийного уровня жидкости. На бачке нанесены метки максимального и минимального уровней жидкости. В нижней части цилиндра ввернуты два винта, ограничивающие перемещение поршней. Винты уплотнены медными прокладками. В передней части цилиндра (по ходу автомобиля) ввернута заглушка, служащая упором возвратной пружины, также уплотненная медной прокладкой. Поршни в главном цилиндре расположены последовательно, ближайший к вакуумному усилителю приводит в действие правый передний и левый задний тормозные механизмы, а тот, что ближе к заглушке – левый передний и правый задний. Уплотнительные резиновые кольца высокого давления (манжеты) главного тормозного цилиндра и задних колесных цилиндров взаимозаменяемы (номинальный диаметр – 20,64 мм). Уплотнительное кольцо низкого давления – с проточкой, установлено на поршне, контактирующем со штоком вакуумного усилителя.

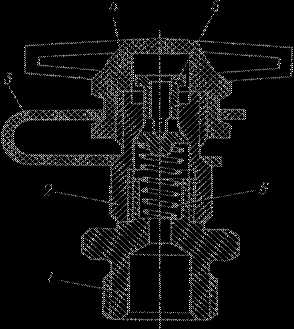

Вакуумный усилитель 5 расположен между педальным узлом и главным тормозным цилиндром 1 и крепится к кронштейну педального узла на двух шпильках. Усилитель – неразборной конструкции, при выходе из строя его следует заменить. Простейшая проверка исправности усилителя: на автомобиле с заглушенным двигателем несколько раз нажимаем на педаль тормоза и, удерживая педаль нажатой, запускаем двигатель. При исправном усилителе с началом работы двигателя педаль должна уйти вперед. Отказ в работе или недостаточная эффективность вакуумного усилителя могут быть также вызваны негерметичностью шланга, отбирающего вакуум от впускного коллектора.

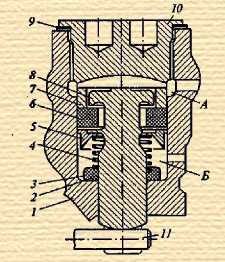

Регулятор давления задних тормозов 10 крепится двумя болтами к кронштейну в левой задней части кузова. Один из этих болтов (передний) также крепит вильчатый кронштейн рычага привода регулятора давления 11. За счет овальности отверстий для его крепления кронштейн вместе с рычагом можно перемещать относительно регулятора давления, изменяя усилие, с которым рычаг действует на поршень регулятора. С увеличением нагрузки на заднюю ось автомобиля упругий рычаг также нагружается, передавая усилие на поршень регулятора давления. При нажатии на педаль тормоза давление жидкости стремится выдвинуть поршень наружу, чему препятствует усилие со стороны упругого рычага. Когда система приходит в равновесие, клапан, расположенный в регуляторе, изолирует задние тормозные цилиндры от главного тормозного цилиндра, не допуская дальнейшего роста тормозного усилия на задней оси и препятствуя опережающей блокировке задних колес по отношению к передним. При увеличении нагрузки на заднюю ось, когда сцепление задних колес с дорогой улучшается, регулятор обеспечивает большее давление в колесных цилиндрах и наоборот – с уменьшением нагрузки давление падает. В корпусе регулятора имеется отверстие, закрытое заглушкой. Подтекание тормозной жидкости из этого отверстия говорит о негерметичности уплотнительных колец регулятора.

Плавающая скоба переднего тормоза включает в себя суппорт и колесный цилиндр, которые стянуты между собой двумя болтами. Двумя другими болтами скоба крепится к пальцам, установленным в отверстиях направляющей колодок. В эти отверстия закладывается смазка. Между пальцами и направляющей колодок установлены резиновые защитные чехлы. К пазам направляющей поджаты пружинами тормозные колодки. Внутренняя колодка имеет сигнализатор износа накладок. В цилиндре установлен поршень с уплотнительным резиновым кольцом прямоугольного сечения. За счет упругости этого кольца поддерживается постоянный оптимальный зазор между тормозными колодками и диском.

Тормозные диски – чугунные. Минимально допустимая толщина диска при износе – 17,8 мм для вентилируемых дисков и 10,8 мм – для невентилируемых, максимальное биение по внешнему радиусу – 0,15 мм.

Задние колесные тормозные цилиндры снабжены устройством для автоматического поддержания зазора между колодками и барабаном. Основной элемент устройства – стальное пружинное разрезное кольцо, установленное на поршне с осевым зазором 1,25-1,65 мм. Упорные кольца (по два на цилиндр) вставлены с натягом, обеспечивающим усилие сдвига по зеркалу цилиндра не менее 35 кгс, что превышает усилие стяжных пружин тормозных колодок. При износе тормозных накладок упорные кольца под действием поршней сдвигаются на величину износа. В случае повреждения зеркала поршней под действием механических примесей, попавших в тормозную жидкость или образовавшихся под действием коррозии (наличие воды в тормозной жидкости), кольца могут «закиснуть» в цилиндре и один или даже оба поршня потеряют подвижность. Цилиндры в этом случае необходимо заменить.

Привод стояночной тормозной системы – механический, тросовый, на задние колеса. Он состоит из рычага, регулировочной тяги, уравнителя двух тросов, рычага привода колодок и распорной планки.

auto99.ru

Тормозная система. Виды тормозных систем и принцип работы

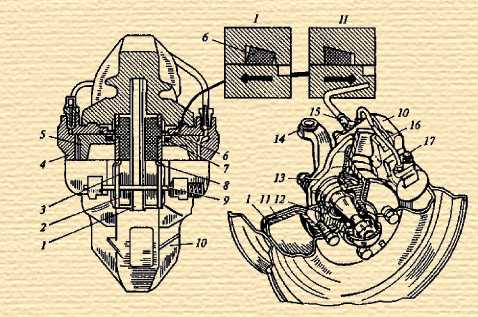

Современные автомобили оборудованы двумя тормозными системами. Одна тормозная система предназначена для того, чтобы снизить скорость и остановить автомобиль. Эта система называется рабочей. Рабочая тормозная система на подавляющем большинстве легковых автомобилей является гидравлической. Для управления рабочей системой служит педаль тормоза.

Вторая система предназначена для того, чтобы надежно удерживать стоящий на месте автомобиль. Своего рода якорь. Такая система называется стояночной. Стояночная система бывает механической или электромеханической. В зависимости от конструкции управляется рычагом, педалью или кнопкой.

Схема гидропривода тормозов: 1 — тормозные цилиндры передних колес; 2 — трубопровод передних тормозов; 3 — трубопровод задних тормозов; 4 — тормозные цилиндры задних колес; 5 — бачок главного тормозного цилиндра; 6 — главный тормозной цилиндр; 7 — поршень главного тормозного цилиндра; 8 — шток; 9 — педаль тормозаСхема и принцип работы тормозной системы

Рабочая тормозная система состоит из главного тормозного цилиндра, усилителя тормозного привода, тормозных механизмов передних и задних колес, а также соединительных трубопроводов, заполненных тормозной жидкостью.

Главный тормозной цилиндр предназначен для создания давления в гидроприводе при нажатии на педаль тормоза.

Усилитель помогает водителю нажимать педаль тормоза, чтобы создать необходимое давление в системе. На большинстве автомобилей применяется вакуумный усилитель. Существует также гидравлический усилитель, но это большая редкость.

Принцип работы вакуумного усилителя основан на перепаде давления в его камерах, разделенных гибкой диафрагмой (см. рисунок схема вакуумного усилителя). С одной стороны подводится разрежение от впускного трубопровода, а с другой — атмосферное давление. Разница давлений заставляет диафрагму прогибаться в сторону камеры с разрежением. Диафрагма тянет за собой шток. Таким образом, чем больше площадь диафрагмы и разница давлений, тем больше усилие.

СТормозная система: 1 — суппорт переднего тормозного механизма; 2 — тормозной диск; 3 — передний тормозной шланг; 4 — передняя тормозная трубка первого тормозного контура; 5 — бачок для тормозной жидкости; 6 — крышка бачка с датчиком аварийного уровня тормозной жидкости; 7 — вакуумный усилитель тормозов; 8 — педальный узел; 9 — задняя тормоз¬ная трубка второго тормозного контура; 10 — задний тормозной шланг; 11 — тормозной барабан заднего тормозного механиз¬ма; 12 — задняя колодка заднего тормозного механизма; 13 — рабочий цилиндр заднего тормозного механизма; 14 — передняя колодка заднего тормозного механизма; 15 — трос стояночного тормоза; 16 — регулировочная гайка стояночного тормоза; 17 — уравнитель троса стояночного тормоза: 18 — регулировочная тяга стояночного тормоза; 19 — рычаг стояночного тормоза; 20 — выключатель контрольной лампы стояночного тормоза; 21 — кнопка фиксатора рычага стояночного тормоза; 22 — выклю¬чатель ламп фонарей стоп-сигналов; 23 — педаль тормоза; 24 — задняя тормозная трубка первого тормозного контура; 25 — передние тормозные колодки; 26 — передняя тормозная трубка второго контура; 27 — главный тормозной цилиндр

СТормозная система: 1 — суппорт переднего тормозного механизма; 2 — тормозной диск; 3 — передний тормозной шланг; 4 — передняя тормозная трубка первого тормозного контура; 5 — бачок для тормозной жидкости; 6 — крышка бачка с датчиком аварийного уровня тормозной жидкости; 7 — вакуумный усилитель тормозов; 8 — педальный узел; 9 — задняя тормоз¬ная трубка второго тормозного контура; 10 — задний тормозной шланг; 11 — тормозной барабан заднего тормозного механиз¬ма; 12 — задняя колодка заднего тормозного механизма; 13 — рабочий цилиндр заднего тормозного механизма; 14 — передняя колодка заднего тормозного механизма; 15 — трос стояночного тормоза; 16 — регулировочная гайка стояночного тормоза; 17 — уравнитель троса стояночного тормоза: 18 — регулировочная тяга стояночного тормоза; 19 — рычаг стояночного тормоза; 20 — выключатель контрольной лампы стояночного тормоза; 21 — кнопка фиксатора рычага стояночного тормоза; 22 — выклю¬чатель ламп фонарей стоп-сигналов; 23 — педаль тормоза; 24 — задняя тормозная трубка первого тормозного контура; 25 — передние тормозные колодки; 26 — передняя тормозная трубка второго контура; 27 — главный тормозной цилиндрУсилитель установлен между главным тормозным цилиндром и педалью тормоза.

Давление от главного тормозного цилиндра по трубопроводу передается жидкостью к рабочим цилиндрам. Рабочие цилиндры (их еще иногда называют колесными) расположены в тормозных механизмах передних и задних колес. Давление жидкости в рабочем цилиндре приводит в движение поршень. Поршень, в свою очередь, давит на тормозные колодки.

Схема вакуумного усилителя: 1 — главный тормозной цилиндр; 2 — корпус вакуумного усилителя; 3 — диафрагма; 4 — пружина; 5 — педаль тормозаТормозные механизмы бывают двух типов — дисковые и барабанные. Диск или барабан установлен на ступице и вращается вместе с колесом, а все остальные детали тормозного механизма неподвижны.

Тормозная колодка состоит из металлического основания и фрикционной накладки. Когда поршень рабочего цилиндра прижимает неподвижную колодку к вращающемуся тормозному диску или барабану, происходит торможение.

Гидравлический привод рабочей тормозной системы состоит из двух отдельных контуров, первичного и вторичного. Это сделано для обеспечения безопасности. При отказе одного из контуров рабочей тормозной системы второй контур сможет остановить автомобиль, но тормозной путь возрастет.

Бачок, питающий систему тормозной жидкостью, находится в моторном отсеке над главным тормозным цилиндром. Внутри бачка установлен датчик недостаточного уровня тормозной жидкости. При падении уровня тормозной жидкости до минимального уровня контакты датчика замыкаются и на щитке приборов загорается контрольная лампа.

Схема работы дискового тормозного механизма: 1 — тормозной диск; 2 — тормозные колодки с фрикционными накладками; 3 — поршень; 4 — рабочий цилиндр

Схема работы дискового тормозного механизма: 1 — тормозной диск; 2 — тормозные колодки с фрикционными накладками; 3 — поршень; 4 — рабочий цилиндрКонструкция стояночной тормозной системы может быть с ручным или с ножным приводом. В первом случае используется рычаг, установленный справа от сиденья водителя. Во втором случае — педаль. Педальный привод обычно применяется на автомобилях с автоматической трансмиссией, где пустует место в районе левой ноги водителя.

Усилие от рычага или педали стояночного тормоза передается тросами на поворотные рычаги задних тормозных механизмов. На автомобилях с барабанным механизмом рычаг, поворачиваясь, раздвигает тормозные колодки, и они прижимаются к тормозному барабану.

На автомобилях с дисковым механизмом возможны два варианта конструкции. В первом случае рычаг воздействует на поршень, и к тормозному диску прижимаются тормозные колодки рабочей системы. Во втором случае для стояночного тормоза используются свои колодки полукруглой формы (похожие на колодки барабанного механизма, но меньшего размера) барабаном для которых служит внутренняя цилиндрическая поверхность тормозного диска.

Схема работы барабанного тормозного механизма: 1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 — поршни рабочего тормозного цилиндра; 5-стяжная пружина; 6-фрикционные накладки; 7 — тормозные колодки; 8 — оси тормозных колодок; 9 — тормозная трубка

Схема работы барабанного тормозного механизма: 1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 — поршни рабочего тормозного цилиндра; 5-стяжная пружина; 6-фрикционные накладки; 7 — тормозные колодки; 8 — оси тормозных колодок; 9 — тормозная трубкаНа некоторых моделях автомобилей применяется электромеханический привод стояночного тормоза. В этом случае управление стояночным тормозом осуществляется нажатием кнопки, расположенной на панели приборов. Исполнительным устройством служит электродвигатель с редуктором, который соединен с задним тормозным механизмом. При нажатии кнопки электродвигатель включается и через редуктор воздействует на поршень рабочего тормозного цилиндра. Поршень, в свою очередь, поджимает тормозные колодки. При растормаживании электродвигатель вращается в обратную сторону, и редуктор тянет поршень назад.

autodriving.net

Многоконтурный пневматический тормозной привод грузовых автомобилей.

Многоконтурные тормозные приводы

Многоконтурные тормозные приводы обеспечивают современные требования безопасности движения автомобиля. Многоконтурный привод с независимой работой каждого контура применяется на современных автомобилях марки «КамАЗ», современных моделях автомобилей марки «ЗиЛ», «МАЗ» и различных автобусах. В тормозных системах этих автомобилей много общего, как в назначении отдельных контуров, так и в используемых приборах. Более того - многие приборы пневмопривода отечественных грузовых автомобилей разных марок имеют одинаковую конструкцию и взаимозаменяемы.

Общее устройство многоконтурного пневматического привода рассмотрим на примере автомобиля марки «КамАЗ». Аналогичную конструкцию пневматического привода тормозов имеют тормозные системы автомобилей «МАЗ» и «ЗиЛ».

***

Многоконтурный привод тормозов автомобиля «КамАЗ»

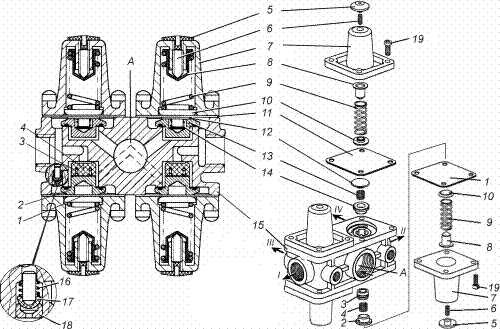

Тормозная система автомобиля КамАЗ-5320 (рис. 1) включает в себя следующие элементы:

- рабочую тормозную систему;

- стояночную тормозную систему;

- запасную тормозную систему;

- вспомогательную тормозную систему;

- систему аварийного растормаживания;

- выводы для питания сжатым воздухом тормозных систем прицепов и полуприцепов.

Тормозная система состоит из пяти независимых контуров:

- контур привода рабочей тормозной системы передних колес;

- контур привода тормозной системы колес задней тележки;

- контур привода стояночной и запасной тормозной системы;

- контур привода вспомогательной тормозной системы и других потребителей сжатого воздуха;

- контур аварийного растормаживания тормозного механизма стояночной тормозной системы.

Независимость действия каждого контура обеспечивается специальными двух- и трехсекционными клапанами, позволяющими поддерживать работоспособность исправных контуров при потере герметичности одним из них. Выдерживается и пропорциональность между интенсивностью торможения и величиной усилия, прикладываемого к тормозной педали.

Световая и звуковая сигнализация предупреждают водителя о выходе из строя приборов (контуров) тормозной системы и понижения давления сжатого воздуха ниже 65% от номинального, которое составляет 0,7…0,75 МПа. Каждая тормозная система состоит из тормозного привода и тормозных механизмов. Пневматический тормозной привод состоит из общего участка питания контуров сжатым воздухом и пяти перечисленных выше независимых контуров.

Для просмотра схемы в увеличенном виде щелкните мышкой по рисунку. Схема откроется в отдельном окне браузера.

Общий участок питания контуров состоит из компрессора, регулятора давления, предохранителя от замерзания конденсата и конденсационного ресивера. Воздух по воздухопроводу подходит к двух- и трехсекционным защитным клапанам, а затем расходится по пяти независимым контурам.

Первый контур

Привод тормозных механизмов колес переднего моста включает в себя часть тройного защитного клапана, ресивер объемом 20 литров с краном слива конденсата, часть двухстрелочного манометра, нижнюю секцию двухсекционного тормозного крана, клапан ограничения давления, клапан контрольного вывода, тормозные камеры передних колес, трубопроводы от нижней секции двухсекционного тормозного крана к нижней секции клапана управления тормозными механизмами прицепа с двухпроводным приводом и от него к клапану управления тормозными механизмами прицепа с однопроводным приводом, к разобщительным кранам и соединительным головкам, предназначенным для присоединения пневмопривода тягача к пневматическому приводу прицепа или полуприцепа.

Второй контур

Привод тормозных механизмов колес задней тележки и прицепа включает в себя часть тройного защитного клапана, два ресивера общим объемом 40 литров, часть двухстрелочного манометра, верхнюю секцию двухсекционного тормозного крана, автоматический регулятор тормозных сил, четыре тормозных камеры колес задней тележки, клапан контрольного вывода, верхнюю секцию клапана управления тормозными механизмами прицепа с двухпроводным приводом, те же узлы привода, что были перечислены в первом контуре, воздухопроводы и шланги между перечисленными элементами и приборами.

Третий контур

Привод тормозных механизмов стояночной и запасной тормозных систем тягача и прицепа, а также питания комбинированного привода тормозных механизмов прицепа включает часть двойного защитного клапана, два ресивера общим объемом 40 литров, клапан контрольного вывода, кран управления стояночной и запасной тормозными системами, ускорительный клапан, часть двухмагистрального перепускного клапана, четыре пружинных энергоаккумулятора, трубопроводы и шланги между вышеназванными узлами. Кроме перечисленного в третий контур входят трубопровод от крана стояночной и запасной тормозных систем к средней секции клапан управления тормозными механизмами прицепа с двухпроводным приводом, ресивер к одинарному защитному клапану управления тормозными механизмами однопроводным приводом и разобщительным клапаном, соединительные головки (головки типа «А» однопроводного привода тормозных механизмов прицепа, головка типа «Палм» двухпроводного привода).

Четвертый контур

Привод вспомогательной тормозной системы и питания потребителей сжатого воздуха включает в себя конденсационный ресивер, часть двойного защитного клапана, два цилиндра привода заслонок вспомогательной тормозной системы, один цилиндр выключения подачи топлива ТНВД, трубопроводы и шланги между вышеперечисленными приборами. От этого же контура сжатый воздух поступает к потребителям (стеклоочистители, пневмогидравлический усилитель сцепления и др.).

Пятый контур

Привод системы аварийного растормаживания тормозных механизмов стояночной тормозной системы включает в себя часть тройного защитного клапана, кран системы аварийного растормаживания, часть перепускного клапана, воздушные ресиверы, воздухопроводы и шланги между перечисленными приборами.

***

Все приборы тормозного привода по основному назначению можно отнести к следующим группам:

Особенности конструкции и принцип действия этих приборов рассмотрен на отдельных страничках сайта, которые можно открыть по соответствующим ссылкам. Работа и взаимодействие многоконтурных тормозных систем, а также особенности управления тормозами автомобиля с пневматическим приводом подробно рассмотрены здесь.

***

Приборы подготовки и хранения сжатого воздуха

k-a-t.ru

Устройство автомобиля в схемах - Тормозные системы

Тормозные системы

Тормозная система служит для уменьшения скорости движения, остановки и удержания автомобиля на месте.

Современные автомобили оборудуются несколькими тормозными системами, имеющими различное назначение.

Типы тормозных систем

Рабочая тормозная система предназначена для снижения скорости автомобиля вплоть до полной его остановки. Она является наиболее эффективной из всех тормозных систем, действует на все колеса автомобиля и используется для служебного и экстренного (аварийного) торможения автомобиля. Рабочую тормозную систему часто называют ножной, так как она приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система служит для удержания на месте неподвижного автомобиля. Она воздействует только на задние колеса автомобиля или на вал трансмиссии и приводится в действие от рычага рукой водителя, поэтому ее иногда называют ручной.

Запасная тормозная система является резервной и предназначена для остановки автомобиля при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система служит для ограничения скорости движения автомобиля на длинных и затяжных спусках. Она выполняется независимой от других тормозных систем и представляет собой тормоз-замедлитель, который обычно действует на вал трансмиссии. Вспомогательную тормозную систему часто используют для служебного торможения в целях уменьшения износа рабочей тормозной системы и повышения безопасности движения в горных условиях, где при частых торможениях тормозные механизмы колес сильно нагреваются и быстро выходят из строя.

Прицепная тормозная система предназначена для снижения скорости движения, остановки и удержания на месте прицепа, а также автоматической его остановки при отрыве от автомобиля тягача.

Совокупность всех тормозных систем называется тормозным управлением автомобиля. Каждая тормозная система состоит из одного или нескольких тормозных механизмов (тормозов), которые осуществляют процесс торможения автомобиля, и тормозного привода, управляющего тормозными механизмами.

Тормозные механизмы

Тормозные механизмы осуществляют процесс торможения автомобиля и служат для его принудительного замедления. Современные автомобили оборудуются различными типами тормозных механизмов.

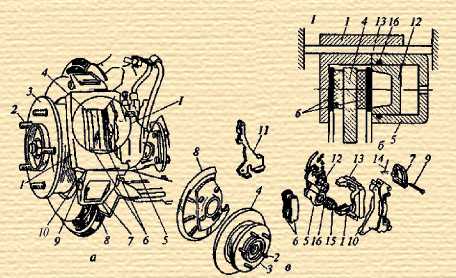

Типы тормозных механизмов

Фрикционные тормозные механизмы (дисковые и барабанные) получили наиболее широкое распространение на автомобилях. Дисковые тормозные механизмы применяются для передних и задних колес легковых автомобилей большого класса и для передних колес легковых автомобилей малого и среднего классов. Барабанные тормозные механизмы используют на грузовых автомобилях независимо от их грузоподъемности в качестве колесных и трансмиссионных и на легковых автомобилях малого и среднего классов для задних колес.

Фрикционные тормозные механизмы:а — барабанный; б — дисковый; 1— ось; 2, 6, 8 и 9 — колодки; 3 и 7 — диски; 4 — кулак; 5 — тормозной барабан

Гидравлические, электрические, компрессорные и расположенные на кузове (аэродинамические) тормозные механизмы используют на автомобилях в качестве тормозов-замедлителей.

Гидравлический тормоз-замедлитель представляет собой обычную гидромуфту, одно из колес которой закреплено неподвижно, а другое установлено на валу трансмиссии (за коробкой передач) и вращается вместе с валом. Тормозной момент гидравлического тормоза-замедлителя зависит от угловой скорости вращения рабочего колеса и количества подаваемой жидкости. Гидравлический тормоз-замедлитель имеет большую массу и малоэффективен при небольших скоростях движения автомобиля.

Электрический тормоз-замедлитель, обычно располагаемый за коробкой передач, представляет собой массивный стальной диск, закрепленный на валу трансмиссии и вращающийся с валом относительно неподвижных электромагнитов. Торможение автомобиля происходит за счет работы, которая затрачивается на преодоление магнитного взаимодействия между вращающимся диском и электромагнитами.

Компрессорный тормоз-замедлитель представляет собой моторный тормоз, использующий противодавление на выпуске при работе двигателя на компрессорном режиме.

Моторный тормозной механизм:1 — корпус, 2 — рычаг; 3 — заслонка; 4 — вал

Аэродинамический тормоз-замедлитель выполняют в виде специальных щитов, закрылок и парашютов. Им оборудуют автомобили, движущиеся с высокими скоростями (спортивного типа, гоночные). Аэродинамические тормозные механизмы увеличивают сопротивление воздуха и используются для экстренного внеколесного торможения автомобилей.

Тормозные приводы

Тормозным приводом называется совокупность устройств, осуществляющих связь педали или рычага управления с тормозными механизмами. Он служит для управления тормозными механизмами и приведения их в действие.

На автомобилях в зависимости от их назначения и типа применяют различные тормозные приводы

Механический тормозной привод представляет собой систему тяг, рычагов и тросов, с помощью которых усилие водителя от рычага или педали управления передается к тормозным механизмам. На автомобилях механический привод применяют в качестве обязательного привода в стояночной тормозной системе. На легковых автомобилях механический привод действует на тормозные механизмы задних колес, а на грузовых — на трансмиссионный тормоз, устанавливаемый обычно на вторичном валу коробки передач. На всех автомобилях, кроме легковых большого класса, механический привод действует от рычага управления. На легковых автомобилях большого класса привод действует от специальной ножной педали управления. Механический тормозной привод надежен в работе при длительном удержании автомобиля на месте во время стоянки, компактен и прост по конструкции, однако он имеет низкий КПД (равный 0,4) и требует частых регулировок.

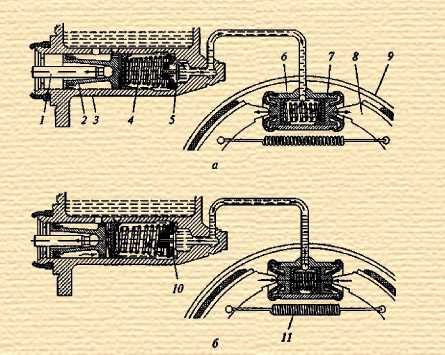

Гидравлический тормозной привод является гидростатическим. Передача энергии осуществляется давлением несжимаемой жидкости (жидкость сжимается при давлении 220 МПа). Гидравлический привод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

Схема работы гидравлического тормозного привода:а — торможение; б — растормаживание; 1— толкатель; 2 и 7 — поршни; 3 и 6— цилиндры; 4 и 11 — пружины; 5 и 10 — клапаны; 8 — колодка; 9 — тормозной барабан

Гидравлический тормозной привод может быть одноконтурным (нераздельным) и двухконтурным (раздельным), а также с усилителем или без усилителя.

Схемы гидравлических тормозных приводов:а — одноконтурный; б — двухконтурный; 1 и 5 — тормозныемеханизмы; 2, 6 и 7 — контуры; 3— цилиндр; 4 — педаль

Пневматический тормозной привод применяют на грузовых автомобилях средней и большой грузоподъемности, на автопоездах и автобусах.

Пневматический тормозной привод: 1 - компрессор; 2 и 4 - тормозные камеры; 3 - баллон; 5- трубопровод; 6 - кран; 7 - педаль; 8 - регулятор; 9 - манометр

Тормозные системы легковых автомобилей

Тормозные системы легковых автомобилей ВАЗ:а - повышенной проходимости; б - переднеприводных; 1 - регулятор; 2 - торсион; 3, 8, 10, 11и 14 — тормозные цилиндры; 4— педаль; 5 — пневмоусилитель; б, 7, 12 и 13 — контуры; 9 — бачок

Передний тормозной механизм легкового автомобиля ВАЗ повышенной проходимости:а — общий вид; б — схема; в — детали, 7 — суппорт; 2 — шпилька, 3 — ступица, 4— тормозной диск; 5 — блок цилиндров, 6 — колодки, 7 — рычаг, 8 — щит; 9— ось; 10— направляющая, 11— кожуч, 12— поршень; 13— скосы; 14— пружина, 15 — колпачок; 16 — кольцо

Передний тормозной механизм заднеприводного легкового автомобиля ВАЗ:1— тормозной диск; 2 — колодка; 3 — накладка; 4 — цилиндр; 5— поршень; 6— кольцо; 7— колпачок; 8 — пружина; 9 — палец; 10 — суппорт; 11 — щит; 12 — ступица; 13—кронштейн; 14 — кулак; 15 и 17— штуцеры; 16 — трубка

Передний тормозной механизм переднеприводного легкового автомобиля ВАЗ:а — общий вид; б— детали; 1— колодки; 2 — цилиндр; 3 — поршень; 4— кольцо; 5 и 15 — колпачки; 6— палец; 7— щит; 8 — тормозной диск; 9— направляющая; 10— суппорт; 11 и 13— болты; 12 и 14— штуцеры; 16— пружина

Задние тормозные механизмы легковых автомобилей ВАЗ:а — повышенной проходимости; б — переднеприводных; 1 и 9 — пружины; 2 — трос; 3 — стойка; 4— колодка; 5— рычаг; б— щит; 7— болт; 8— цилиндр; 10 — планка; 11— эксцентрик; 12 — опора; 13— ступица; 14— направляющая пружина; 15 — ось

Вакуумный усилитель легкового автомобиля ВАЗ:1, 14 и 16— пружины; 2 и 11 — болты; 3 — цилиндр; 4 и 5 — наконечники; 6 и 12 — клапаны; 7 и 18— корпусы; 8— шток; 9 — крышка; 10 — поршень; 13 — чехол; 14 — толкатель; 15 — фильтр; 17 — буфер; 19 — диафрагма; А и Г — полости; Б и В — каналы

Главный тормозной цилиндр легкового автомобиля ВАЗ:1 — пробка; 2 — корпус; 3 и 5 — поршни; 4— шайба; 6, 14 и 15— кольца; 7 и 10— ограничители; 8, 11 и 13 — пружины; 9 — манжета; 12 —тарелка; а — зазор; А, Б и Д— отверстия; В и Г— камеры

Задние колесные тормозные цилиндры легковых автомобилей ВАЗ:а — повышенной проходимости; б — переднеприводных; 1 — корпус; 2 — чашка; 3 — пружина; 4 — манжета; 5 — поршень; 6 — упор; 7 — чехол, 8 — сухарь; 9 — кольцо, 10 — винт

Регулятор тормозных сил устанавливает давление жидкости в приводе задних тормозных механизмов в зависимости от положения кузова автомобиля относительно заднего моста. Регулятор работает как клапан, который автоматически прерывает подачу жидкости к задним тормозным механизмам. В результате исключается занос (юз) задних колес, повышается устойчивость автомобиля и безопасность движения.

Регулятор тормозных сил легковых автомобилей ВАЗ

Регулятор тормозных сил легкового автомобиля ВАЗ:1 — корпус; 2 — кольцо; 3 — обойма; 4— пружина; 5 — тарелка; 6 — уплотнитель; 7 — втулка; 8 — поршень; 9 — прокладка; 10 — пробка; 11 — торсион; А и Б — полости

Стояночная тормозная система легкового автомобиля ВАЗ повышенной проходимости:1 — чехол; 2 и 14— тросы; 3, 8 и 13 — рычаги; 4 — кнопка; 5 и 11 — пружины; 6— тяга; 7— кронштейн; 9— направляющая; 10— втулка; 12— планка; 15 и 16 — гайки

Антиблокировочные системы

Антиблокировочная система (АБС) служит для устранения блокировки колес автомобиля при торможении. Она автоматически регулирует тормозной момент и обеспечивает одновременное торможение всех колес автомобиля, а также оптимальную эффективность торможения (минимальный тормозной путь), повышает устойчивость автомобиля.

Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10... 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть.

Автоблокировочные системы различают по способу регулирования тормозного момента. Наиболее эффективной является АБС, регулирующая тормозной момент в зависимости от проскальзывания колес. Система обеспечивает такое проскальзывание, при котором сцепление колес с дорогой будет максимальным.

Антиблокировочные системы сложны и различны по конструкции, дорогостоящи, требуют применения электроники. Наиболее простыми являются механические и электромеханические АБС. Независимо от конструкции в АБС входят следующие элементы:

датчики — выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.;

блок управления — обрабатывает информацию датчиков и дает команду исполнительным механизмам;

исполнительные механизмы (модуляторы давления) — изменяют или поддерживают постоянным давление в тормозном приводе.

Процесс регулирования торможения колес с помощью АБС включает несколько фаз и протекает циклически.

Эффективность торможения с АБС зависит от схемы установки ее элементов на автомобиле.

Наиболее эффективной является АБС с отдельным регулированием колес автомобиля (рис. а), когда на каждое колесо установлен отдельный датчик 2 угловых скоростей, а в тормозном приводе к колесу — отдельные модулятор Удавления и блок 3 управления. Однако такая схема установки АБС наиболее сложная и дорогостоящая. В более простой схеме (рис. б) используют один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор / давления и один блок 3 управления. Такая схема установки элементов АБС имеет более низкую чувствительность и обеспечивает меньшую эффективность торможения автомобиля.

Схемы установки АБС на автомобиле:а — с датчиками на каждом колесе; б— с одним датчиком; 1— модулятор; 2 — датчик; 3 — блок управления

В двухконтурном гидравлическом тормозном приводе высокого давления АБС регулирует торможение всех колес автомобиля.

Двухконтурный тормозной гидропривод с АБС:1— датчик; 2 — модулятор; 3 — блок управления; 4 — гидроаккумулятор; 5 и 6 — клапаны; 7 —насос; 8— бачок

В двухконтурномпневматическом тормозном приводе АБС регулирует торможение только задних колес автомобиля.

Двухконтурный тормозной пневмопривод с АБС:1— блок управления; 2 — датчик; 3 — модулятор

Модулятор работает по трехфазному циклу:

нарастание давления сжатого воздуха, поступающего из воздушного баллона в тормозные камеры колес автомобиля, — тормозной момент на задних колесах возрастает;

сброс давления воздуха, поступление которого в тормозные камеры прерывается и он выходит наружу — тормозной момент на колесах уменьшается;

поддержание давления сжатого воздуха в тормозных камерах на постоянном уровне — тормозной момент на колесах поддерживается постоянным.

Затем блок управления дает команду на нарастание давления, и цикл повторяется. Электронные АБС, имея сложную конструкцию и высокую стоимость, не всегда обеспечивают достаточную надежность в работе. На автомобилях иногда применяют более простые и менее дорогие (почти в 5 раз) механические и электромеханические АБС, хотя они и имеют недостаточные чувствительность и быстродействие.

Схемы АБС электромеханической (а) и механической (б) для диагонального тормозного гидропривода:1— маховичок; 2 — вал; 3 — шестерня; 4 — втулка; 5 — сухарь; 6 и 7 — пружины; 8 —микровыключатель; 9 — рычаг; 10 — ось; 11 — толкатель; 12 — АБС; 13— регулятор

Смотрите также раздел: Электроника в управлении трансмиссией: Управление антиблокировочной системой

autocxema.ucoz.ru

Рабочая тормозная система

Рабочая тормозная система включает в себя тормозные механизмы, установленные в каждом колесе автомобиля, и пневматический тормозной привод с источником энергии.

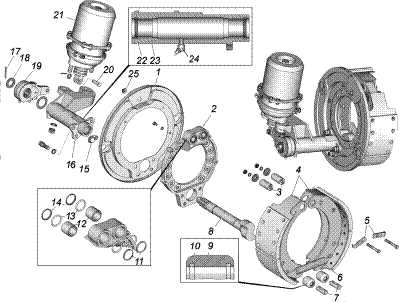

Тормозные механизмы КамАЗ-5350 фрикционные, барабанные, с внутренним расположением колодок и фиксированным S-образным разжимным кулаком.

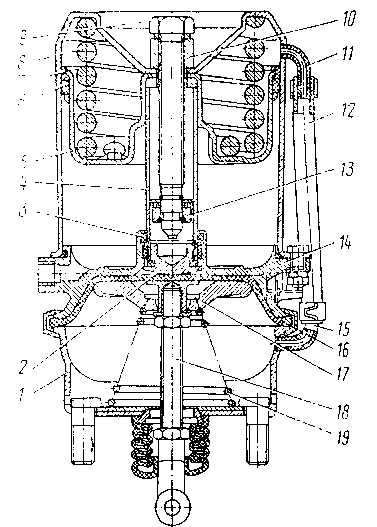

Тормозной механизм состоит из суппорта 2 (рисунок 12.16) со щитком 1, двух осей тормозных колодок 3, двух тормозных колодок 4 с фрикционными накладками и роликами 9, стяжной пружины 6, разжимного кулака 8 с валом и кронштейном 16, регулировочного рычага 19 и тормозного барабана 3.

1 – щиток; 2 – суппорт; 3 – оси колодок; 4 – тормозные колодки с накладками; 5 – фиксаторы осей колодок; 6 – стяжная пружина; 7 – оси роликов; 8 – разжимной кулак с валом; 9 – ролик; 10, 13, 22 – кольцо уплотнительное; 11, 14, 18 – шайба; 12 –втулка;15 – заглушка;

16 – кронштейн тормозной камеры и вала разжимного кулака 17 – шплинт; 19 – регулировочный рычаг; 20 – палец; 21 – тормозная камера с пружинным энергоаккумулятором;

23 – втулка; 24– пресс-масленка; 25 – втулка провода

Рисунок 12.16 - Задний тормозной механизм

Суппорт жестко закреплен с помощью болтов к корпусу поворотного кулака или к фланцу балки моста. На нем монтируются все основные узлы тормозного механизма.

На оси колодок 3 (рисунок 12.16), установленных в отверстиях суппорта, посажены две тормозные колодки с приклепанными к ним фрикционными накладками 9.

Разжимной кулак, изготовленный вместе с валом, имеет S-образный профиль, выполненный по спирали Архимеда. Вал работает в двух бронзовых втулках, установленных в кронштейне 16 тормозной камеры и разжимного кулака, который крепится болтами к суппорту. Втулки смазываются консистентной смазкой через пресс-масленку 24 и уплотняются резиновыми кольцами 22. На шлицевой конец вала разжимного кулака устанавливается регулировочный рычаг 19, зафиксированный шплинтом 17.

Регулировочный рычаг 19 передает усилие от штока тормозной камеры на вал разжимного кулака и позволяет производить регулировку зазора между колодкой и тормозным барабаном, который увеличивается при эксплуатации за счет износа пар трения.

Регулировочный рычаг связан со штоком тормозной камеры с помощью пальца 20 (рисунок 12.16), имеет червячное регулировочное устройство.

Тормозной барабан литой, чугунный, устанавливается на болты крепления колеса и дополнительно фиксируется двумя винтами 4 (рисунок 12.17.).

1 – поворотный рычаг с кронштейном тормозной камеры; 2 – тормозная колодка с накладкой; 3 – тормозной барабан; 4 – винт крепления тормозного барабана; 5 - ступица колеса;

6 – болт крепления суппорта; 7 – суппорт; 8 - разжимной кулак

Рисунок 12.17 - Передний тормозной механизм

Передний тормозной механизм (рисунок 12.17)по устройству аналогичен задним тормозным механизмам.

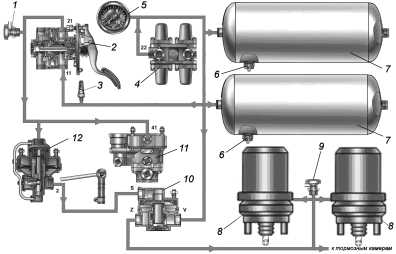

Тормозной привод рабочей тормозной системыпневматический двухконтурный, обеспечивает управление тормозными механизмами переднего моста (контур I) и тормозными механизмами задней тележки (контур II). Каждый контур действует независимо.

Контур I привода рабочей тормозной системы переднего моста состоит из секции четырехконтурного защитного клапана 9 (рисунок 12.18), ресивера 5 объемом 20 л с краном 4 слива конденсата и включателем 7 сигнализатора падения давления в контуре, секции двухстрелочного манометра 3, нижней секции двухсекционного тормозного крана 8, клапана 2 контрольного вывода, двух тормозных камер 1, трубок и шлангов между этими аппаратами.

1 – тормозная камера; 2 – клапан контрольного вывода; 3 – двухстрелочный манометр;

4 – клапан слива конденсата; 5 - ресивер; 6 – клапан управления тормозными системами прицепа с двухпроводным приводом; 7 – включатель сигнализатора аварийного падения давления; 8 – двухсекционный тормозной кран; 9 – четырехконтурный защитный клапан

Рисунок 12.18 - Схема контура I тормозного привода

Кроме того, в контур входят трубки подвода воздуха от нижней секции тормозного крана 8 к клапану 6 управления тормозными системами прицепа с двухпроводным приводом.

Контур II привода рабочей тормозной системы задней тележки (рисунок 12.19) состоит из секции четырехконтурного защитного клапана 4, двух ресиверов 7 с краном 6 слива конденсата и включателем 3 сигнализатора падения давления в контуре, секции двухстрелочного манометра 5, верхней секции двухсекционного тормозного крана 2, регулятора тормозных сил 12, ускорительного клапана 10, четырех тормозных камер 8 (промежуточного и заднего мостов), клапанов контрольных выводов 1 и 9, трубок и шлангов между этими аппаратами. В контур входят также трубки от верхней секции тормозного крана 2 к клапану управления тормозными системами 11 прицепа с двухпроводным приводом.

1, 9 – клапан контрольного вывода; 2 – двухсекционный тормозной кран; 3 – включатель сигнализатора аварийного падения давления; 4 – четырехконтурный защитный клапан;

5 – двухстрелочный манометр; 6 – клапан слива конденсата; 7 – ресивер; 8 – тормозная камера с пружинным энергоаккумулятором тип 20/20; 10 – ускорительный клапан; 11 – клапан управления тормозными системами прицепа с двухпроводным приводом; 12 – регулятор тормозных сил.

Рисунок 12.19 - Схема контура II тормозного привода

Каждый контур начинается с отдельной секции четырехконтурного защитного клапана, который предназначен для разделения сжатого воздуха, поступающего от компрессора, на два основных и два дополнительных контура: для автоматического отключения одного из контуров при нарушении его герметичности и сохранения сжатого воздуха в герметичных контурах; для сохранения сжатого воздуха во всех контурах при нарушении герметичности питающей магистрали.

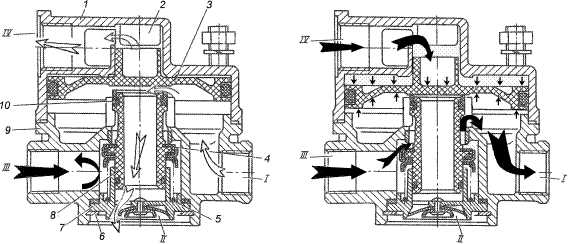

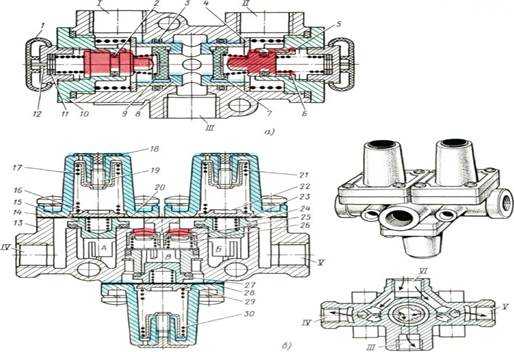

Четырехконтурный защитный клапан(рисунок 12.20) установлен в левом лонжероне рамы автомобиля.

1, 11 – мембрана, 2, 4, 14, 17 – клапан; 3, 9, 13, 16 – пружина; 5 – колпачок защитный;

6 – винт регулировочный; 7 – крышка; 8 – тарелка пружины; 10 – направляющая пружина;

12 – толкатель; 15 – корпус; 18 – седло; 19 – винт; I – вывод в контур I; II– вывод в контур II; III - вывод в контур III; IV– вывод в контур IV; А – ввод сжатого воздуха

Рисунок 12.20 - Четырехконтурный защитный клапан

Секции клапана смонтированы в корпусе 15, выполненного из алюминиевого сплава, и каждая включает в себя крышку 7, в которой смонтирована пружина 9, с одной стороны опирающаяся через тарелку 8 на регулировочный винт 6, а с другой стороны – через направляющую 10, выполненную из полимера, на мембрану 1 (11), которая зажимается между корпусом 15 и крышкой 7 секции с помощью винтов 19. Под мембраной 11 в секциях основных контуров расположен клапан 14 с пружиной 13 и толкателем 12. В секциях дополнительных контуров кроме основного клапана 2, установлен обратный клапан 3. Между клапанами установлена пружина 4.

Сжатый воздух, поступающий в четырехконтурный защитный клапан из питающей магистрали через отверстие А, при достижении давления открытия, устанавливаемого усилием пружин 9, открывает клапаны 14, воздействуя на мембрану 11, поднимает ее и поступает через боковые выводы в два основных контура I и II.

Из основных контуров сжатый воздух по каналам в корпусе 15 подводится к обратным клапанам 3 секций дополнительных контуров. После открытия обратных клапанов сжатый воздух поступает к основным клапанам 2, открывает их и через выводы защитного клапана проходит в дополнительные контуры III и IV.

После заполнения ресиверов контуров сжатым воздухом клапаны закрываются.

При нарушении герметичности одного из основных контуров давление в этом контуре, а также на входе в клапан падает. При повышении давления воздуха в питающей магистрали до величины открытия клапана 9 неисправного контура он открывается, и избыток воздуха сбрасывается через повреждение в атмосферу. Таким образом, в исправных контурах будет поддерживаться давление, соответствующее давлению открытия клапана неисправного контура.

При отказе в работе дополнительного контура давление падает в двух основных контурах и в магистрали питания. Это происходит до тех пор, пока не закроется основной клапан 2 дополнительного контура. При дальнейшем поступлении сжатого воздуха в защитный клапан в основных контурах будет поддерживаться давление на уровне величины открытия клапана дополнительного контура.

Из секций четырехконтурного защитного клапана сжатый воздух поступает в ресиверы, предназначенные для накопления сжатого воздуха, поступающего от компрессора, и для питания им приборов пневмопривода тормозных систем и других потребителей сжатого воздуха. На автомобиле КамАЗ-5350 установлены пять ресиверов вместимостью 20 л, три из которых крепятся к левому лонжерону рамы через кронштейн, а два – к аккумуляторному отсеку

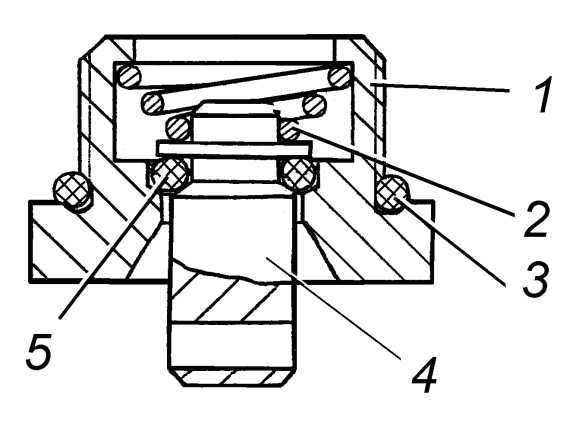

Ресиверы в нижней части имеют кран слива конденсата (рисунок 12.21), предназначеный для принудительного слива конденсата из ресиверов, а также, при необходимости, для выпуска сжатого воздуха. Кран слива конденсата ввернут в резьбовую бобышку в нижней части корпуса ресивера и уплотнен резиновым кольцом. В отверстие корпуса 1 крана установлен шток 4, в кольцевой канавке которого установлено уплотнительное кольцо5, выполняющее роль клапана. Кран постоянно закрыт усилием пружины 1 и давлением воздуха в ресивере. При отклонении штока в боковом направлении открывается клапан, и конденсат сливается из ресивера. При отпускании штока клапан закрывается. Нельзя тянуть шток вниз и нажимать вверх, так как это может привести к разрушению клапана крана.

1 – корпус; 2 – пружина; 3, 5 – кольцо уплотнительное; 4 – шток

Рисунок 12.21 - Кран слива конденсата

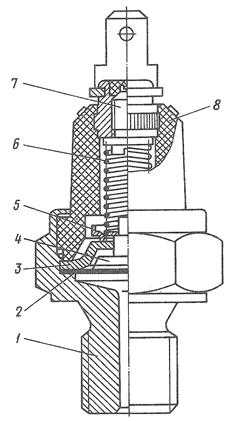

В каждом контуре тормозного привода установлен включатель сигнализатора аварийного падения давления воздуха 23, 27, 35, 36 (рисунок 12.22).

1 – корпус; 2 – мембрана; 3 – неподвижный контакт; 4 – толкатель; 5 – подвижный контакт; 6 – пружина; 7 – регулировочный винт; 8 – изолятор

Рисунок 12.22 - Включатель сигнализатора падения давления

Включатель сигнализатора падения давления (рисунок 12.22) предназначен для замыкания цепи сигнальных ламп и звукового сигнала (зуммера) при падении давления в контурах I, II и III тормозного привода.

Включатель вворачивается в ресиверы указанных контуров тормозного привода, имеет размыкающие центральные контакты, которые размыкаются при падении давления ниже 480-520 кПа (4,8-5,2 кгс/см2).

При достижении в приводе указанного давления мембрана 2 под действием сжатого воздуха прогибается и через толкатель 4 воздействует на подвижный контакт 5, который, преодолев усилие пружины 6, отрывается от неподвижного контакта 3 и разрывает электрическую цепь сигнальной лампы и зуммера. Замыкание контактов, а следовательно, включение светового и звукового сигнализаторов происходит при снижении давления ниже указанной величины.

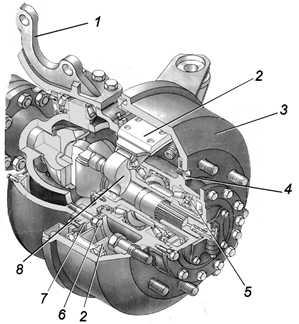

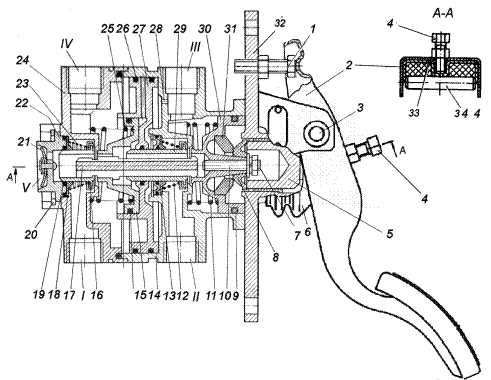

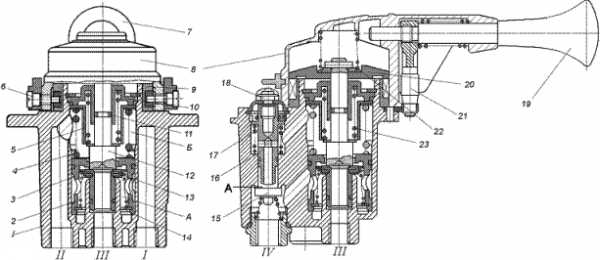

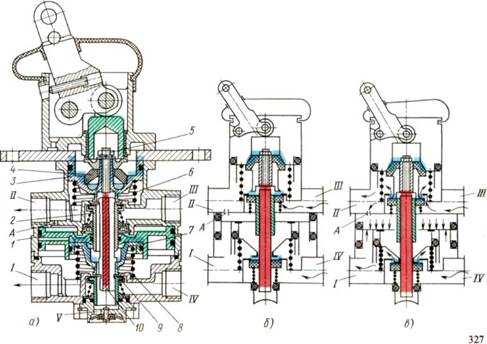

Двухсекционный тормозной кран (рисунок 12.23) предназначен для подачи давления воздуха в тормозные камеры пропорционально усилию нажатия на педаль и выпуска воздуха из них.

1, 4 – регулировочный болт; 2 – педаль; 3 – ось педали; 5 – толкатель; 6 – защитный чехол;

7 – гайка; 8 – тарелка, 9 , 19, 26 – кольцо уплотнительное; 10 – шпилька; 11 – пружина следящего поршня; 12, 23 – пружина клапана; 13, 18 – кольцо опорное; 14 – корпус верхний,

15 – поршень малый, 16 – клапан нижней секции; 17 – толкатель малого поршня; 20 – кольцо стопорное, 21 – атмосферный клапан; 22 – корпус атмосферного клапана; 24 – корпус нижний; 25 – пружина малого поршня; 27 – большой поршень; 28 – отверстие, 29 –- клапан верхней секции; 30 – следящий поршень; 31 – упругий элемент; 32 – опорная плита; 33 – вставка 34 – ролик, I, II – ввод от ресиверов; III, IV – вывод к тормозным камерам соответственно задних и передних колес

Рисунок 12.23 - Кран тормозной двухсекционный

Управление краном осуществляется педалью, непосредственно связанной с тормозным краном, который установлен на передней панели кабины.

Тормозной кран с поршневыми следящими механизмами, прямого действия, имеет две независимые секции, расположенные последовательно. Вводы I и II крана соединены с ресиверами двух раздельных контуров привода рабочей тормозной системы. От выводов III и IV сжатый воздух поступает к тормозным камерам.

В состав тормозного крана входит нижний 24 и верхний 14 корпус в которых смонтированы детали и узлы двух секций.

Верхняя секция управляет тормозными камерами задней тележки и включает в себя толкатель 5 с тарелью 8 и резиновым упругим элементом 31, следящий поршень 30 с пружиной 11, клапан 29 с пружиной 12 и опорным кольцом 13.

Нижняя секция управляет тормозными камерами переднего моста и включает в себя большой поршень 27, в осевое отверстие которого вставлен малый поршень 15, выполненный вместе с толкателем 27, клапан 16 с пружиной 23 и опорным кольцом 19. К фланцу верхней секции болтами крепится опорная плита 32 с тормозной педалью 2. Воздействие тормозной педали 2 на толкатель 5 осуществляется через ролик 34, уложенный во вставку 33. Регулировочный болт 4 предназначен для регулировки свободного хода тормозной педали путем перемещения вставки 33 с роликом 34. Регулировочный болт 1, ввернутый в опорную плиту 32, предназначен для регулировки исходного положения тормозной педали 2.

В нижнем корпусе установлен атмосферный клапан 21 с корпусом 22, зафиксированным стопорным кольцом 20.

Верхняя секция тормозного крана управляется непосредственно от тормозной педали, а нижняя приводится в действие пневматически, за счет подачи сжатого воздуха от верхней секции в полость нижней через отверстие 28. В качестве дублирующего привода предусмотрен и механический привод нижней секции от тормозной педали через шпильку 8 и толкатель 17, который используется при неисправности во втором контуре, не позволяющей управлять нижней секцией пневматически.

Клапаны верхней и нижней секции выполняют функцию впускного, взаимодействуя с седлом, выполненным в корпусе и одновременно функцию выпускного клапана взаимодействуя с седлом, выполненным на следящем поршне 30 и малом поршне 15

Работа тормозного крана

В исходном положении тормозной педали к выводам I и II от ресиверов подается сжатый воздух. Клапаны 29, 16 верхней и нижней секций (рисунок 12.23) прижаты пружинами к седлам, выполненным в корпусе, не пропуская сжатый воздух к тормозным камерам. В то же время выпускные седла отведены пружинами 11 и 25 от клапанов, обеспечивая связь тормозных камер, через осевое отверстие клапанов 29 и 16 с атмосферой.

При нажатии на тормозную педаль силовое воздействие передается через ролик 34 на толкатель 5, тарелку 8 и упругий элемент 31 на следящий поршень 30. Перемещаясь вниз, следящий поршень 30 сначала закрывает выпускное отверстие клапана 29 верхней секции тормозного крана, а затем отрывает клапан 29 от впускного седла в верхнем корпусе, открывая проход сжатому воздуху через ввод II к выводу III и далее к тормозным камерам второго контура.

Одновременно сжатый воздух поступает через отверстие 28 в полость нижней секции, воздействует на большой поршень 27, который, благодаря большой активной площади, перемещается при малом давлении воздуха. Вместе с большим поршнем перемещается установленный в нем малый поршень с седлом выпускного клапана, которое, соприкасаясь с клапаном нижней секции разобщает тормозные камеры переднего моста с атмосферой, а при дальнейшем движении отрывает клапан от седла в корпусе нижней секции. Сжатый воздух от ресивера первого контура через открытый клапан 16 поступает в тормозные камеры.

Давление воздуха будет повышаться до тех пор, пока сила нажатия на педаль 1 не уравновесится усилием, создаваемым давлением воздуха на поршень 30.

При растормаживании водитель снимает усилие с тормозной педали. Равновесие сил на следящем поршне нарушается. Под действием давления воздуха и усилия пружины следящий поршень 30 перемещается в сторону педали 2. При этом выпускное седло отрывается от клапана, прижатого к седлу верхней секции. Сжатый воздух из тормозных камер второго контура выходит через клапан 21 в атмосферу.

Одновременно произойдет падение давления и в полости А нижней секции, что приведет к его перемещению и открытию выпускного отверстия, через которое сжатый воздух из тормозных камер переднего моста выходит в атмосферу.

При неисправности в первом контуре, связанной с потерей давления воздуха, верхняя секция сохраняет свою работоспособность и ее функционирование не изменяется.

При отказе в работе второго контура или верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 11 и толкатель 17 малого поршня 15, полностью сохраняя работоспособность. При этом следящее действие осуществляется уравновешиванием силы, приложенной к педали 2, давлением воздуха на малый поршень 15. Поскольку активная площадь малого поршня равна активной площади следящего поршня, изменения усилия на тормозной педали в этом случае не произойдет.

Тормозные камеры в рабочей тормозной системе являются исполнительными механизмами, которые преобразуют энергию сжатого воздуха в механическую энергию, которая приводит в действие тормозной механизм автомобиля.

Тормозные камеры безфланцевые, крепятся с помощью болтов 13 (рисунок 12.24) приваренных к корпусу камеры, и гаек к кронштейну на поворотном кулаке (передние тормозные камеры) или на тормозном механизме.

1 – штуцер; 2 – крышка корпуса; 3 – мембрана; 4 – опорный диск; 5 – возвратная пружина;

6 – хомут; 7 – шток; 8 – корпус; 9 – кольцо; 10 – контргайка; 11 – уплотнитель; 12 – вилка;

13 – болт крепления

Рисунок 12.24 - Тормозная камера передних тормозных механизмов

Тормозная камера состоит из корпуса 8 с крышкой 2, между которыми с помощью хомута 6, состоящего из двух полуколец, зажата резинотканевая мембрана 3. Под мембраной установлен опорный диск 4 со штоком 7 и возвратной пружиной 5. На резьбовой конец штока навернута вилка 12, зафиксированная контргайкой 10. Отверстие для штока в корпусе тормозной камеры закрыто уплотнителем 11.

Полость над мембраной через резьбовой штуцер 1 в крышке 2 соединена через управляющую магистраль рабочей тормозной системы с тормозным краном. Полость под мембраной соединена с окружающей средой через дренажные отверстия, выполненные в корпусе 8 камеры.

Шток тормозной камеры соединен с регулировочным рычагом тормозного механизма с помощью пальца.

При торможении сжатый воздух подается через штуцер в полость над мембраной 3, которая прогибается, воздействует на опорный диск 4 и перемещает шток 7, который поворачивает регулировочный рычаг тормозного механизма вместе с разжимным кулаком. Кулак прижимает колодки к тормозному барабану с силой, пропорциональной давлению поданного в тормозную камеру сжатого воздуха.

Устройство тормозной камеры задних тормозных механизмов показано на рисунке 12.25.

1 – корпус; 2 – подпятник; 3 – кольцо уплотнительное; 4 – толкатель; 5 – поршень; 6 – уплотнение поршня; 7 – цилиндр энергоаккумулятора; 8 – пружина; 9 – винт механизма аварийного растормаживания; 10 – гайка упорная; 11 – патрубок цилиндра; 12 – трубка дренажная; 13 – подшипник упорный; 14 фланец; 15 – патрубок тормозной камеры; 16 – мембрана;

17 – диск опорный; 18 – шток; 19 – пружина возвратная

Рисунок 12.25 - Тормозная камера задних тормозных механизмов (с пружинным энергоаккумулятором)

При растормаживании, сжатый воздух выпускается из камеры, под действием пружины 5 опорный диск со штоком и мембраной возвращаются в исходное положение. Регулировочный рычаг с кулаком и колодками под действием стяжной пружины тормозного механизма возвращается в исходное положение.

Усилие на штоке зависит от активной площади мембраны, которая меняется в зависимости от ее перемещения. При ходе мембраны более 40 мм усилие на штоке резко падает, снижается эффективность торможения. По этой причине нельзя допускать увеличения хода штока тормозных камер более 40 мм, своевременно производить его регулировку с помощью регулировочного рычага. Оптимальный выход штока 20 мм.

В контуре I рабочей тормозной системы управление тормозными камерами осуществляется непосредственно от нижней секции двухсекционного тормозного крана. В контуре II между тормозным краном и камерами дополнительно установлен ускорительный клапан 19 и регулятор тормозных сил 22 (рисунок 12.13).

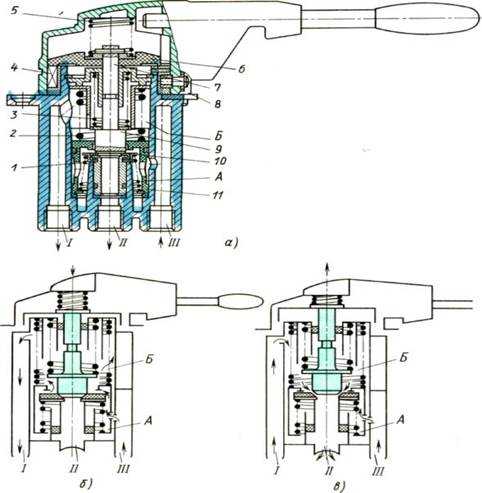

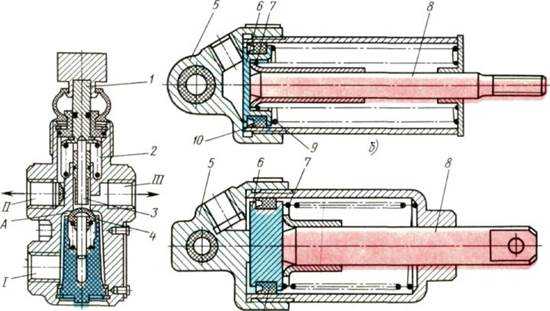

Ускорительный клапан (рисунок 12.26.) предназначен для уменьшения времени срабатывания тормозного привода путем сокращения длины магистрали впуска сжатого воздуха в тормозные камеры и выпуска воздуха из них.

В состав ускорительного клапана входит корпус, состоящий из двух частей 1 и 9, соединенных болтами, в котором размещается поршень 3 с уплотнительным кольцом, выпускной 10 и впускной 4 клапаны с пружиной 5, смонтированные вместе с корпусом клапанов 8 в направляющей, выполненной заодно с выпускным окном 7. Выпускное окно 7 закрыто снизу атмосферным клапаном и зафиксировано в нижнем корпусе стопорным кольцом 6. В перегородке нижнего корпуса запрессовано седло впускного клапана. В качестве седла выпускного клапана используется поверхность поршня.

а б

а - исходное положение; б - торможение рабочей тормозной системой; 1 – верхний корпус;

2 – управляющая камера; 3 – поршень; 4 – впускной клапан; 5 – пружина; 6 – стопорное кольцо; 7 – выпускное окно; 8 – корпус клапанов; 9 – нижний корпус; 10 – выпускной клапан; I – вывод к тормозным камерам; II – атмосферный вывод; III – ввод от ресивера;

IV – вывод управляющей магистрали

Рисунок 12.26 - Ускорительный клапан

При отсутствии давления воздуха в управляющей магистрали, подсоединенной к выводу IV, впускной клапан 4 закрыт, выпускной клапан 10 открыт. Полости тормозных камер через вывод I и выпускное окно связаны с атмосферой. В выводе III присутствует сжатый воздух, подведенный от ресиверов.

При подаче сжатого воздуха от тормозного крана к выводу IV (рисунок 12.26, б), под действием давления воздуха поршень 3 перемещается вниз и прижимается к выпускному клапану 10, разобщая тормозные камеры с атмосферой. При дальнейшем перемещении поршня открывается впускной клапан 4, и воздух из ресиверов подается к тормозным камерам, одновременно действует на поршень, на котором создает осевую силу, направленную вверх.

Ускорительный клапан обладает следящим действием, устанавливая давление в тормозных камерах пропорционально давлению в выводе IV.

Ускоряющее действие клапана объясняется его расположением в непосредственной близости от ресиверов и исполнительных механизмов, что позволяет сократить длину трубок, соединяющих ресивер с ускорительным клапаном и тормозными камерами. Причем трубка выполнена большого диаметра, что увеличивает быстродействие контура тормозного привода. Управляющая магистраль выполнена более длинной из трубки меньшего диаметра.

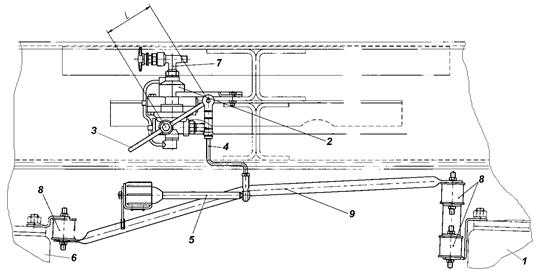

Регулятор тормозных сил предназначен для автоматического регулирования давления сжатого воздуха, подводимого при торможении к тормозным камерам мостов задней тележки в зависимости от действующей осевой нагрузки, а также выпуска воздуха из исполнительных механизмов в атмосферу.

Регулятор тормозных сил установлен на кронштейне, закрепленном на поперечине рамы между промежуточным и задним ведущими мостами (рисунок 12.27).

1 – задний мост; 2 – регулятор тормозных сил; 3 – рычаг; 4 – штанга упругого элемента;

5 – элемент упругий; 6 – средний мост; 7 – клапан контрольного вывода; 8 – компенсатор перемещения; 9 – штанга соединительная

Рисунок 12.27 - Установка регулятора тормозных сил

Рычаг регулятора 3 с помощью вертикальной тяги 4 соединен через упругий элемент 5 и штангу 9 с балками мостов задней тележки 1 и 6. Причем регулятор тормозных сил связан с балками мостов таким образом, что перекосы мостов при движении по неровностям не влияют на регулирование давления.

Точка соединения шарнира наконечника 8 вертикальной тяги с упругим элементом находится на оси симметрии балок мостов, которая не перемещается в вертикальной плоскости при угловых и вертикальных колебаниях мостов на неровностях дороги, что повышает точность регулирования давления.

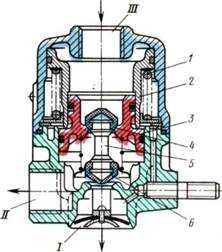

Регулятор тормозных сил (рисунок 12.28) включает в себя корпус, состоящий из верхней 14 и нижней 3 части, соединенных четырьмя болтами 30, между которыми зажата диафрагма 21.

1 – трубка; 2, 7 – уплотнительные кольца; 3 – нижний корпус; 4 – атмосферный клапан;

5 – вал; 6, 15 – упорные кольца; 8 – пружина диафрагмы; 9 – шайба диафрагмы; 10 – вставка; 11 – ребра поршня; 12 – манжета; 13 – тарелка пружины клапана; 14 – верхний корпус;

16 – пружина; 17 – клапан; 18, 24 – поршень; 19 – толкатель; 20 – рычаг; 21 диафрагма;

22 – направляющая; 23 – шаровая пята; 25 – направляющий колпачок; 26, 35 – шайба;

27 – кольцо уплотнительное; 28 – винт; 29 – пробка; 30, 32 – болт; 31 – колпачок; 33 – хомут; 34 – шплинт; 36 – муфта соединительная; 37 – шайба пружинная; 38 – гайка; I – ввод от тормозного крана; II - вывод к ускорительному клапану; III - атмосферный вывод

Рисунок 12.28 - Регулятор тормозных сил

В центральной части диафрагма 21 связана с поршнем 18, имеющим наклонные ребра 11. В поршне выполнено впускное седло, к которому пружиной 16 поджат клапан 17 и установлена уплотнительная манжета. В верхнем корпусе 14 установлена вставка 10 с радиально расположенными наклонными ребрами, в пространстве между которыми проходят ребра 11 поршня 18.

В нижнем корпусе 3 установлены: трубчатая направляющая 22 поршня 18, зафиксированная стопорным кольцом 6, полый толкатель 19 с уплотнительным кольцом 7, вал 5, рычаг с шаровой пятой 23. Вал установлен в нижнем корпусе на двух втулках. С наружной стороны к торцевой части вала 5 с помощью колпачка 31 и болта 32 крепится рычаг регулятора 20. Крепление рычага позволяет изменять активную длину рычага l, что необходимо для правильной настройки регулятора тормозных сил.

В нижнем корпусе выполнено два отверстия, одно из которых (вывод III) закрыто атмосферным клапаном 4, а другое связано трубопроводом с управляющей камерой ускорительного клапана.

В исходном положении (расторможенное состояние, автомобиль без груза) вывод I связан через управляющую магистраль тормозного крана с атмосферой.

При торможении сжатый воздух от верхней секции тормозного крана подводится к выводу I регулятора тормозных сил, воздействует на поршень 18 с клапаном 17 и перемещает их вниз. Одновременно сжатый воздух по трубке 1 подводится к поршню 24, который поджимает шаровую пяту 23 к толкателю 19, обеспечивая беззазорную связь между ними. Клапан 17, перемещаясь с поршнем вниз, прижимается к седлу выпускного клапана на торце толкателя 19. Вывод II разобщается с атмосферой. При дальнейшем перемещении поршня 18 клапан 17 отрывается от впускного седла, и сжатый воздух поступает через вывод II к ускорительному клапану. Благодаря переменной активной площади мембраны, которая зависит от положения рычага регулятора, в свою очередь зависящего от нагрузки на задние оси, в выводе II устанавливается давление воздуха, пропорциональное осевой нагрузке, которое может отличаться в меньшую сторону от давления на входе в регулятор (вывод I).

В случае торможения автомобиля в выводе II устанавливается давление воздуха, пропорциональное осевой нагрузке в пределах от 250 кПа (2,5 кгс/см2) при порожнем автомобиле, до 637,5 кПа (6,5 кгс/см2) при максимально загруженном автомобиле.

Перераспределение осевой нагрузки, происходящее при торможении, также приводит к изменению положения рычага регулятора и как следствие, к уменьшению давления в выводе II и тормозных камерах, что уменьшает вероятность блокировки колес задней тележки.

При растормаживании (рисунок 12.26) давление воздуха в выводе I падает.

Контролировать работу регулятора тормозных сил при техническом обслуживании удобно с помощью клапанов контрольного вывода 1 и 9 (рисунок 12.29), позволяющих замерить давление воздуха на входе в регулятор тормозных сил и давление в тормозных камерах.

1 – штуцер; 2 – корпус; 3 – петля; 4 – колпачок; 5 – толкатель с клапаном; 6 – пружина

Рисунок 12.29 - Клапан контрольного вывода

Клапан контрольного вывода (рисунок 12.33) предназначен для подсоединения к тормозному приводу контрольно-измерительных приборов с целью проверки давления, а также для отбора сжатого воздуха.

На автомобиле установлено четыре клапана контрольного вывода 2 (рисунок 12.13, А, С, Д, Е).

Клапан состоит из штуцера 1, корпуса 2, защитного колпачка 4; толкателя с клапаном 5, пружины клапана 6. Корпус 2 имеет наружную резьбу M16x1,5 для подсоединения к клапану шланга с накидной гайкой.

При измерении давления или отборе сжатого воздуха необходимо отвернуть колпачок 4 клапана и навернуть на корпус 2 накидную гайку шланга, подсоединенного к контрольному манометру или какому-либо потребителю. При наворачивании гайка перемещает толкатель с клапаном 5, клапан отрывается от седла в корпусе 2, и воздух через и воздух через отверстие в толкателе 5 поступает в шланг.

12.2.3 Стояночная тормозная система

Стояночная тормозная системапредназначена для удержания автомобиля в неподвижном состоянии на стоянке, может выполнять функцию запасной тормозной системы, затормаживая автомобиль при отказе рабочей тормозной системы. Стояночная тормозная система затормаживает автомобиль с помощью тормозных механизмов задней оси (задней тележки), которые приводятся в действие от пружинных энергоаккумуляторов, расположенных над тормозными камерами рабочей тормозной системы. Причем энергоаккумуляторы обратного действия – при подаче воздуха в его рабочую полость тормозной механизм растормаживается, а при выпуске воздуха затормаживается за счет энергии сжатой пружины. Это обеспечивает повышенную безопасность при эксплуатации автомобиля.

Привод стояночной тормозной системы (контур III) пневматический.

1 – четырехконтурный защитный клапан; 2 – ускорительный клапан; 3 – включатель контрольной лампы стояночной тормозной системы; 4 – кран управления; 5 – клапан обрыва;