Форсунки клапана

Клапанные форсунки - диагностика

Клапанные форсунки предназначены для точного впрыскивания такого количества топлива, которое рассчитывается управляющим устройством при каждом состоянии двигателя. Для того, чтобы обеспечить полное распыление топлива с минимальными потерями на конденсацию, должны соблюдаться определённые для каждого двигателя зазор и угол впрыскивания.

Принцип действия

Клапанные форсунки имеют электромагнитное управление. Блок управления рассчитывает и направляет электрические импульсы для открывания и закрытия клапанных форсунок на основании данных сенсорных датчиков о состоянии двигателя. Клапанные форсунки состоят из корпуса, в котором находится катушка магнитного возбуждения и направляющая для иглы распылителя, а также игла распылителя с магнитным якорем. После поступления на катушку магнитного возбуждения напряжения ото блока управления распылительная игла поднимается с седла клапана и и открывает калиброванное отверстие. После прекращения действия управляющего напряжения специальная пружина возвращает распылительную иглу на седло клапана, и та закрывает отверстие. Количественный проток при открытой клапанной форсунке точно определяется калиброванным отверстием. Для впрыскивания потребного количества топлива, соответствующего эксплуатационному режиму, блок управления рассчитывает его на основании сравнения количества протока в единицу времени открытой клапанной форсунки. Так обеспечивается впрыскивание точного количества топлива. За счёт конструктивной формы седла клапана и калиброванного отверстия достигается оптимальное распыление топлива.

Последствия выхода из строя

Неисправную или работающую с перебоями клапанную форсунку можно можно определить по следующим признакам:

- трудности при запуске

- увеличенный расход топлива

- потеря мощности

- нестабильность числа оборотов на холостом ходу

- увеличение вредных выхлопов (например, величин AU)

- как следствие: сокращение срока службы двигателя, повреждение катализатора

Причинами неисправности или работы с перебоями могут быть:

- засорение сетки фильтра в клапанной форсунке вследствие использования загрязнённого топлива.

- неплотное закрытие иглы клапана вследствие микроскопических частиц грязи изнутри, остатков продуктов сгорания снаружи, отложения присадок.

- изношенное, забитое отверстие выпуска

- короткое замыкание катушки.

- обрыв проводника, ведущего к блоку управления.

Поиск неисправностей

Поиск неисправности можно проводить при работающем и заглушенном двигателе.

Поиск неисправности при работающем двигателе

1. Обследуя по отдельности цилиндры с одновременным замером выхлопных газов, можно сравнить количество поступившего топлива с падением числа оборотов, а также значениями выбросов НС и СО каждого цилиндра. В нормальном состоянии эти величины одинаковы для всех цилиндров, в случае значительного разброса показателей возможно слишком малое впрыскивание топлива (большой остаток несгоревшего топлива = высокое содержание НС и СО, малый остаток несгоревшего топлива = низкое содержание НС и СО). Причина неисправности — неисправность клапанной форсунки.

2. С помощью осциллоскопа можно получить изображение сигнала команды впрыскивания. Для этого измерительный проводник подключаем к устройству управления клапанной форсункой, другой проводник к контакту массы. При работающем двигателе можно увидеть изображение напряжения сигнала и длительность импульса (время открывания). При открывании дроссельной заслонки длительность импульса на фазе ускорения должна возрастать, в при постоянном числе оборотов (примерно 3000 оборотов в минуту) снова уменьшиться до пределов значения холостого хода или чуть меньше. Данные по отдельным цилиндрам можно сравнить и сделать возможный вывод о предполагаемой неисправности, например, недостаточная подача напряжения питания.

3. Другой очень важной проверкой является проверка давления подачи топлива с целью распознать другие, возможно неисправные узлы (топливный насос, топливный фильтр, регулятор давления), а также проверка системы впрыскивания и системы отвода выхлопных газов на герметичность уплотнений, чтобы избежать получения недостоверных результатов измерений.

Поиск неисправностей при выключенном двигателе / зажигании

1. Проверить кабельное соединение между клапанной форсункой и блоком управления на проводимость (иметь перед собой электрическую схему с обозначением контактов). Для этого отключить разъём блока управления и проверить отдельные проводники, ведущие от разъёма клапанной форсунки к блоку управления, на проводимость. Паспортная величина: приблизительно 0 Ом.

2. Проверить кабельное соединение между клапанной форсункой и блоком управления на замыкание на массу. При отключённом разъёме блока управления произвести замер проводников, ведущих от разъёма клапанной форсунки к блоку управления, относительно массы автомобиля. Паспортная величина: > 30 Мом.

3. Проверить катушки клапанных форсунок на проводимость. Для этого подключить омметр между двумя соединительными контактами Паспортная величина: примерно 15 Ом (руководствоваться данными производителя).

4. Проверить катушки клапанных форсунок на замыкание на массу. Для этого проверить каждый соединительный контакт в отдельности на проводимость относительно корпуса клапана. Паспортная величина: > 30 Мом.

С помощью специального измерительного устройства можно исследовать картину впрыскивания клапанной форсунки при демонтированной клапанной форсунке. Кроме того, с помощью этого устройства можно произвести очистку клапанной форсунки.

www.avtodiagnostika.info

Как правильно заменить клапан форсунки Delphi!. Статьи компании «Мотор-Авто»

Как правильно заменить клапан форсунки Delphi!

16.10.16

-

Итак у вас есть выбор поехать на СТО или же попытаться отремонтировать самому

-

Как правило проблема проявляется так:

-

плохой запуск на холодную или машина не тянет, троит,повышений расход топлива.

-

Предварительно проверяем сброс топлива с обратки форсунки. Снимаем резиновую трубку на работающем двигателе подключаем капельницу.

-

Как сделать покупаем в аптеке шприци по 20 мл и капельницы.

-

норма слива в обратку на работающем двигателе за 2 минуты

-

до 6 мл.-идеально новые форсунки

-

до 10 мл.-норма

-

выше 10 мл.-выше нормы нужно заменять клапана..

-

Для ремонта понадобится:

-

Клапан форсунки,новая шайба

-

Резьбовой герметик(Синий)

-

Очиститель карбюратора

-

Для того чтобы начать ремонт, необходимо снять вышедшую из строя форсунку. И поэтапно проделать с ней все необходимые действия, для ее восстановления.

-

В креплении форсунки есть болт крепящий форсунку, шайба и топливная трубка (Об этом не стоит забывать). Промываем, продуваем и просушиваем пространство вокруг форсунки. Это необходимо сделать до начала снятия болтов, гаек, разъемов, трубок.

-

Эту процедуру очень важно сделать вместе присоединения топливопровода. Топливную трубку откручивать надо очень аккуратно, постепенно ослабляя с обоих сторон обе её гайки. Возможно, вы захотите использовать её в последствии. Топливопровод отсоединять желательно в резиновых перчатках.

-

Перед нами снятая топливная форсунка.

-

На торце форсунки присутствует грязь. Этого нельзя допускать. Грязь должна отсутствовать полностью.

-

Когда будете снимать трубку высокого давления, обратите внимание и штуцера которые открылись у трубки и форсунки закройте заглушками или замотайте полыетиленом чтоб туда не попала пыль,грязь и тд.

-

Для очистки корпуса и распылителя используйте очиститель.

Необходимо отмочить и грязь легко устранится.

Форсунку нельзя ставить на распылитель. И допускать чтобы в его отверстия попадала грязь. Ни вкоем случае не очищать механически сопло распылителя, только ультразвук либо вообже не трогать. Когда форсунка отмокнет до определенного состояния, грязь отстанет, и нам понадобится емкость с соляркой (очищенной), для того чтобы мы смогли дальше продолжить ремонт форсунки.

Зажавши в тиски и при помощи ключа либо головки на "15" немножко сорвать резьбу что бы пошла, а дальше руками! делать разбор желательно в более стерильном помещении, что бы избежать попадание пыли,все это дело перемещаем в ёмкость с соляркой. Не забудьте резиновые перчатки должны быть чистыми. Во время откручивания гайки, внутреннее содержимое может выпасть, зная это необходимо придерживать пальцем распылитель форсунки.И так перед нами, разобранная форсунка. Кстати, электромагнит можно было и не вытаскивать.

-

Из чего состоит форсунка: корпус, электромагнит, клапан управления, переходник, игла распылителя, и соответственно его корпус.

-

В электромагните имеется отверстие. В котором установлен штифт и пружина. Пружина с помощью которой клапан форсунки (так называемый грибок) возвращается на посадочное место.

-

Управляющий клапан и переходник форсунки.

-

Вот мы дошли до главной проблемной детали, которая как правило является причиной поломки форсунки Delphi. Управляющий клапан форсунки следует заменить на новый. Как правило когда клапан заклинивает в своем отверстии, или неплотно прилегает к седлу, топливо сливается в обратку, что как раз и ведет к неправильному впрыску и потере давления. Между штоком клапана и штоковым отверстием зазор равен 0,002 мм (это в разы тоньше человеческого волоса).Вот почему так важно соблюдать чистоту чтоб не убить новые клапана!

-

Продолжаем диагностику. Начнём с главного: проверим наличие стружки в топливном фильтре. Убедимся в том что клапан действительно заклинило по причине естественного износа, а не из за попадания мелкой металлической пыли из топливного насоса высокого давления. Если упустить из виду эту казалось бы мелкую деталь, лишиться новых форсунок или клапанов можно за считанных несколько сотен метров. Снимаем фильтр, встряхиваем, переворачиваем и сливаем в заранее приготовленную тару. Желательно стеклянную. Даем осесть мусору, которые неизменно присутствует в нашем высококачественном топливе, осматриваем и проверяем магнитом. Убеждаемся что стружки нет (ну или есть)После проведения данной процедуры можно переходить непосредственно к замене клапана.

-

Управляющий клапан форсунки (увел.)

-

Переходник (увел.)

-

Переходник форсунки отмываем от грязи. На фото изображена грязь. В реальности, на самом деле, никакой грязи быть не должно. Форсунка с грязью не будет работать!

-

Распылитель и игла.

-

Игла и распылитель подвержены так же износу. Однако это происходит очень нечасто. Зазор между ними тоже мал. Игла не должна иметь никаких повреждений.

-

Чистим все части очистителем карбюратора от грязи и тд. Собираем в обратном порядке, неправильно не получится собрать, заменили на новый клапан, старый!

-

С помощью резьбового герметика скручиваем обратно (первый раз собирал без герметика, соряру перло по стыку)

-

С помощью динамометрического ключа зажимаем, форсунку!

-

Ждем в форсунке подсохнет герметик, вот и все форсунка готова!

-

При сборке соблюдаем момент затяжки! Это важно! Производитель рекомендует 20нМ, но как по мне, это уж совсем никак. Поэтому затягиваем форсунку от руки и доворачиваем на четверть оборота ключом. Этого вполне достаточно. Усилия обеспеченные треском штанов на заднице и близкие к моменту затяжки колесной гайки на грузовике, не увеличивают ресурса, к сожалению.

-

Не забиваем заменить шайбу форсунки на новую.

-

Во время переборки форсунки Delphi, желательно еще наличие большого увеличительного стекла. Переборка форсунки в гараже или дома. Это игра в рулетку. Хотя шансы есть. Самое главное это внимательность и чистота. В этом случае, вы сможете добиться хорошего результата. Вышесказанное стоит дополнить. Производя ремонт форсунки надо понимать, что у нее поменяется характеристика. Она будет отлична от той что была зашифрована до этого. Помните, когда ваша форсунка уже была приговорена, блок управления подстраивался под нее, и теперь когда вы установите отремонтированную форсунку, может наблюдаться работа двигателя с отклонениями. Особенно на холостых.

-

В сервисах после ремонта форсунки Delphi проходят стенд, который измеряет новую характеристику. Она же потом вноситься в блок управления. В нашем же случае, мы не имеем прибора установки кода характеристики и поэтому мы будем устанавливать форсунку без присваивания ей характеристики. Блок управления сам подстроиться со временем. Но ожидая этого необходимо будет проехать определенное количество километров.

-

После замени клапанов обязательно поставить новый топливный фильтр хорошего качества я рекомендую Delphi или Purflux,помните ресурс форсунок Delphi напрямую зависит от КАЧЕСТВА ФИЛЬТРА!

-

Все детали для ремонта кроме капельницы можна купить в нашем магазине.

Производитель

Показать всеКонтакты

-

Телефон:

+380 (93) 232-07-09

+380 (98) 085-39-27

-

Адрес:

Львов, Львовская область, 79000, Украина -

Skype:

motor.avto.com.ua

motor-avto.net

Притирка клапана форсунки двигателя KIA J3

Притирка клапана, ребята, процесс не простой, требует терпения и усидчивости. необходимо соблюсти несколько главных правил при работе с клапаном. о правилах я напишу ниже. скажу так, те кто желает притереть клапан сам, не ждите мгновенных результатов! сразу может и не получится. фактором неудачной притирки может стать не сам клапан и процесс притирки! повлиять на не правильную работу форсунки после ремонта клапана может неправильная сборка форсунки!- это и недотяжка колпачка, или его перетяжка! это не соблюдение чистоты в процессе всей работы! это не правильное использование герметика( его марки и инструкции по эксплуатации) применять для фиксации резьбы, лучше всего резьбовой фиксатор (Лактайт).также можно отнести к причине неправильной работы форсунки её чистку! отмывать разобранные части форсунки необходимо в нескольких ёмкостях с чистым топливом!( для промывки используйте только чистое ДТ! применение других жидкостей таких как ацетон, уайт-спирит, керосин,бензин,и прочих агрессивных сред недопустимо! всегда применяйте защитные средства- перчатки, очки. соблюдайте технику безопасности! пренебрежение элементарными правилами приведет к нежелательным последствиям, касательно работы самой форсунки . 1 правило- соблюдайте чистоту! перед демонтажем форсунки очистите всё от грязи и пыли. применяйте кисти с жёстким ворсом и мягким. для обдува труднодоступных мест, используйте компрессор( сжатый воздух)наконечник шланга компрессора должен быть узким,таким образом обеспечивается мощная струя сжатого воздуха. используйте защитные колпачки как для самих форсунок, так и для топливной рейки. поочерёдно после демонтажа трубок высокого давления ,надевайте колпачки! так вы исключите попадание грязи в форсунки и рейку! попадание в топливную рейку посторонних частиц категорически исключено! присутствующая грязь в рейке,при запуске мотора, автоматически попадает в форсунки, приводя их в негодность! удалить грязь с внутренней полости рейки очень сложно, а в гаражных условиях невозможно! вывёртывать датчик давления с рейки для промывки строго воспрещается! ЧАСТИЧКИ ГРЯЗИ КОТОРЫЕ МОГУТ ВЫВЕСТИ ИЗ СТРОЯ ТОПЛИВНУЮ АППАРАТУРУ НЕ ВИДНЫ ДЛЯ ВАШИХ ГЛАЗ! демонтированные трубки высокого давления обёртывайте в целлофановые пакеты каждую отдельно от другой! снимая форсунки, вешайте на них ярлыки, в которых будет указана информация о месте её первоначального положения. снимая форсунки, старайтесь не стереть наклейку с идентификационным кодом. снятые форсунки пакуйте отдельно в пакеты. 2 правило-используйте нужный инструментарий и материалы . вам потребуются тисы, ключ на 15 (колечный, накидной) при возможности используйте динамометрический ключ для протяжки колпачка! так вам будет гораздо проще протягивать колпак! для промывки деталей форсунки, используйте только посуду из капрона( пластмассы) бензостойкую естественно. Промывка в металлической, алюминиевой таре исключена! в противном случае вы рискуете оставить глубокие царапины на рабочих поверхностях деталей форсунки, которые благодаря идеальной подгонки и шлифовки, обеспечивают бесперебойную работу форсунки. внутри форсунки, во время её работы,происходят очень сложные процессы гидравлики, а потому внешние механические повреждения внутренних частей форсунки ,сведут этот процесс на нет, то есть форсунка элементарно перестанет работать. для обеспечения гидрогерметичности форсунки используйте фиксатор резьбы ! допускается применение герметика, только нужно учесть температурный режим герметика при его выборе! ПЕРЕД ПРИМЕНЕНИЕМ ГЕРМЕТИКА- РЕЗЬБОВОГО ФИКСАТОРА, ПРОЧТИТЕ ВНИМАТЕЛЬНО ИНСТРУКЦИЮ ПО ПРИМЕНЕНИЮ! недопустимо применять герметик (фиксатор) на мокрые, грязные, не обезжиренные поверхности! уделите внимание притирочной пасте которую вы будете использовать! недопустимо использовать крупнозернистые пасты! для притирки центрифуги клапана ( посадочных мест) можно использовать пасту собственного приготовления. для этого вам понадобится шлифовальная шкурка (нулёвка). над чистым листом бумаги соскребите от шкурки пыль абразива (только пыль!) смешайте пыль с малым количеством моторного масла. 3 правило- точно знать что притирать и как! многие берутся за притирку до конца не зная что именно притирать и как, а потому результаты притирки нулевые. вы притирали когда - нибудь клапана на моторе(впускные, выпускные)? процесс притирки обратного клапана схож с процессом притирки обычных клапанов на моторе. рассмотрим сам непосредственно обратный клапан форсунки. основание( мультипликатор) и ролик (центрифуга) в купе имеет название обратный клапан. вынимая центрифугу, мы видим скрытую её часть- обратную сторону блина с отверстиями, на которых выбиты цифры, на начале несущего валика мы видим конусную расточку во внешнюю часть, далее собственно сам несущий вал, на котором мы видим расточки в виде колечек(их два) рассмотрим сам мультипликатор, то есть посадочное место центрифуги. на корпусе мультипликатора выполнена круговая выборка (потай) под блин центрифуги, в центре которого выполнена конусная расточка внутрь, то есть это и есть то самое место, куда входит наружный конус самой центрифуги! итак подведем итог - мы имеем два конуса,-наружный и внутренний- их и нужно притирать! притирочную пасту следует накладывать непосредственно на эти конусы! НИКОГДА НЕ НАКЛАДЫВАЙТЕ ПАСТУ НА ВСЮ ПОВЕРХНОСТЬ МУЛЬТИПЛИКАТОРА! НИКОГДА НЕ ИСПОЛЬЗУЙТЕ БОЛЬШИЕ ОБЪЁМЫ ПАСТЫ! ПОГОВОРКА - КАШУ МАСЛОМ НЕ ИСПОРТИТЬ- тут НЕУМЕСТНА! все детали конструктивно очень сложные. понять принцип работы форсунки также сложно, но для чёткого понимания что вы притираете ,вам всю работу самой форсунки знать не надо.

для притирки клапана вам будет нужен маленький моторчик, который работает от батареек. на вынос вал моторчика наденьте резиновый валик.валик должен быть из резины, чтоб исключит повреждения центрифуги, да и сцепление с металлической поверхностью будет отличное. размер валика должен быть чуть мене чем блин центрифуги. мощность мотора должна быть с запасом. притирать клапан в несколько этапов следует: 1 этап - притирка грубая 2 этап- притирка средней грубости 3 этап- притирка контрольная, шлифовальная, чистым маслом. наносить слой пасты нужно в малых количествах и строго в нужное место(места)! нельзя допускать перегрева клапана от сухого трения, или от длительной шлифовки! в противном случае вы (отпустите металл). от перегрева паста коксуется, после чего образуются отложения (черкаши). чтоб исключить присутствие черкашей, пользуйтесь лупой( увеличительное стекло) кстати лупа, в данной ситуации очень хороший друг! как инструмент , лупа должна быть у вас под рукой!

для удаления отложений с центрифуги не применяйте острые предметы такие как иголка, скребки,вилки и ножи! чистку проводите только пластмассовыми инструментами, аккуратно, очень аккуратно. при работе с деталью , держите ей только за внешнюю часть руками в перчатках. выше я описывал центрифугу и её вынос вала, на котором выполнены расточки в виде колечек, так обратите внимание, в глубине этих расточек может оказаться грязь!служат эти расточки для смазки вала центрифуги, то есть не сами расточки, а топливо в которых оно аккумулируется(хранится,задерживается)таким образом исключается подклинивание вала, перегрева, и повышается его износостойкость. вращение центрифуги должно быть плавным, лёгким, без заеданий!! вынимать и вставлять центрифугу необходимо крайне нежно,так как сам вал центрифуги и его посадочное место в мультипликаторе тщательно подогнаны шлифовкой, нарушив которую , вы испортите деталь в купе, которую в последствии можно отправить в мусорный бак.

теперь о результатах притирки- проверить насколько качественно вы притёрли клапан можно только либо на стенде(сих не имеем в гаражах!), либо непосредственно на моторе. не следует сразу монтировать форсунку в глубь так сказать мотора, можно просто взвесить её над мотором, подключив электропривод и прикрутив трубку высокого давления. есть одна сложность в этой афере, жгут, и его концы коротковаты, а потому вам будет трудновато подключить фишку на форсунку ! тут либо расчехлять жгут весь, либо взвешивать весь комплект форсунок. перед проверкой форсунки. прокачайте дт в магистраль и в трубку проверяемой форсунки( форсунок) при включении стартера обратите внимание на хлопки издаваемые форсункой , и рисунок который нарисует распылитель форсунки. из исправной форсунки вы уведите топливный туман в виде пятиконечной звезды! именно туман, сопровождающийся хлопком! ПЫХ, ПЫХ,ПЫХ! ПРИ ПРОВЕРКЕ СЛЕДУЕТ ОБРАТИТЬ ВНИМАНИЕ НА КОЛИЧЕСТВО СЛИВА ОБРАТКИ ФОРСУНКИ! работоспособная форсунка ни сливать, ни лить, ни поливать тем более не должна! с носика обратки должно капать, пузырится чуть, и плакать , НО НЕ РЫДАТЬ ГОРЮЧИМИ СЛЕЗАМИ КАК ГЕЙЗЕР!

немножко уделим внимание такому явлению как стук форсунки. некоторые ошибочно полагают что стук происходит от компенсаторов, но это не так. так как стучит форсунка, компенсаторы стучать не могут. стук металлический, как молоточком по мотору. этот звук появляется на определённых оборотах мотора и под нагрузкой. зачастую стук форсунки сопровождается обильным чёрным дымом с выхлопной трубы. стучать может одна форсунка, могут две, а могут и все сразу, но это редко когда все и сразу.виновницей стука является игла в распылителе. несколько причин происхождения стука 1 подвисание иглы в следствии износа, в следствии негидрогерметичности камеры влива порционного в распылитель. к причине стучащей иглы, можно отнести и заслоённое место посадки иглы металлической стружкой. объясню - при попадании в гнездо посадки иглы( кончик распылителя) металлическая стружка сплющивается и наслаивается, вызывая тем самым закупоривание сбросных микронных отверстий распылителя. в этом случае происходит перегрев иглы и распылителя( смена цвета металла) 2 заклинивание иглы. невозможность её вращения вокруг своей оси. невозможность перемещения вверх, вниз. причина- износ , попадание грязи(стружка), механические повреждения наружного слоя самой иглы, и внутреннего слоя распылителя. 3 самое распространённое - не затянут колпак должным образом. нарушена гидрогерметичность камер высокого давления форсунки.

считаю нужным написать предупреждение относительно работы с форсункой. перед разбором форсунки учтите такой факт, некоторые детали форсунки довольно мелкие и потерять что-то можно очень легко. пользуясь компрессором для продувки соблюдайте осторожность! одна из самых мелких деталей форсунки, это деталь цилиндрической формы, установленная непосредственно в сам корпус форсунки(не в колпачке!) чаще всего эта деталь вылетает с корпуса при чистке сжатым воздухом. БУДЬТЕ ОСТОРОЖНЫ! к мелким деталям можно отнести и две пружинки форсунки. ещё немножко о стуке форсунки------ бытует мнение что стук форсунки может быть из за топливного голодания , не спорю, но только не с форсунками о которых идёт речь. если форсунка застучала, это значит дела у вас не очень хорошие. рано или поздно вам придётся их ремонтировать. о качестве обратных клапанов! на рынке потребителю предложено множество таких деталей. ранее годом , обратный клапан можно было купить без каких либо проблем, но учитывая специфику замены этой детали, многие стали делать грубейшие ошибки, после чего писали рекламации о некачественных, бракованных обратных клапанов. учитывая этот факт, производитель запретил продажу обратных клапанов частным лицам. теперь такую деталь могут закупать только обслуживающие организации( сервис и так далее). есть на этот момент два обратных клапана от разных производителей.качество одного уступает другому. думаю конкретика тут неуместна, дабы не затронуть чьих то интересов.

kiabongo.info

Притирка клапанов форсунки делфи

Когда система подачи топлива в автомобиле стала барахлить, каждый автолюбитель точно понимает, что пришло время перебирать форсунки. Обычно ремонт заключается в их очистке и в замене расходников – клапанов. Но некоторые водители стремятся сэкономить, предпочитая восстановление данных комплектующих. Насколько это разумно и что эффективнее: замена или притирка клапанов форсунки Делфи. В данном вопросе помогут разобраться квалифицированные профессионалы нашей компании. Они сочетают масштабный багаж академических знаний с солидным практическим опытом. Это позволяет качественно выполнять все процессы, начиная от подбора запчастей и заканчивая их ремонтом и корректным монтажом.

Под данным термином подразумевают ремонт, очистку и восстановление этих комплектующих. Учтите: производитель настаивает, что клапан – не более чем расходный материал, требующий исключительно замены. Но механики, методом проб и ошибок, смогли найти ряд способов и средств, благодаря которым притирка клапана форсунки Delphi 28239294 9308 621c стала возможной.

Итак, начать необходимо с демонтажа основного элемента системы подачи горючего. Форсунка находится в труднодоступном месте, поэтому снимать ее следует максимально аккуратно. Это касается и разборки самого узла. Все болтики откручивайте осторожно, чтобы не повредить и не расшатать резьбу. Разъединив все комплектующие, извлекаем «виновников» поломки. Производить все манипуляции следует в чистом помещении и с использованием солярки. Это обезопасит запчасти от проникновения пыли.

Теперь о главном. Перед тем, как притереть клапан форсунки Делфи, необходимо уточнить параметры узла: гигроплотность и уровень давления впрыска. Ведь итоговый результат должен соответствовать требуемым параметрам. В противном случае, вы легко доведете авто до замены форсунки.

Под понятием притирки подразумевается восстановление плотности и устранение борозд. Для ее проведения вам потребуется специальная притирочная паста и наждачная бумага. Первая заполнит образованные щели, а последняя – избавит от шероховатостей, которые препятствуют нормальной работе узла. Доверять выполнение такого ремонта лучше мастерам. Также не стоит забывать, что притирка обратного клапана форсунки Делфи – временная мера. Сведения о сроке службы таких деталей весьма противоречивы. Некоторые утверждают, что авто не проездит более суток, другие же упорно доказывают, что машина нормально работает до 50 000 км пробега.

Вывод очевиден: притирка – сомнительное мероприятие, качество и эффективность которого не доказаны. Даже производитель настаивает на том, что клапан – расходный материал, не подлежащий восстановлению и требующий замены. Поэтому его ремонт выбирают лишь при нежданной поломке, в качестве временной меры до покупки новой комплектующей, или же перед продажей поддержанного автомобиля.

Замена клапана форсунки

Это наиболее приемлемая и эффективная мера, направленная на полное устранение неполадок и дефектов данного узла. Но учтите: лучше, чтобы замена клапанов на форсунках Delphi производилась на СТО и исключительно опытными профессионалами. Если же вы не желаете пользоваться услугами автомехаников, то можете попробовать произвести все манипуляции самостоятельно.

Стандартно, данный процесс состоит из таких этапов:

- Демонтаж форсунки.

- Разборка узла на комплектующие.

- Размещение всех элементов в ванночке с соляркой. Стерильность превыше всего. Дальнейшая работа ведется в перчатках!

- Извлекаем старый клапан.

- Собираем форсунку, устанавливая новые запчасти.

- Протираем колодцы в моторе, чтобы исключить попадание грязи и пыли в отремонтированный узел.

- Производим монтаж форсунки.

Учтите: сразу после ремонта мотор будет работать неровно. Обычно данный дефект длится не более 30 – 40 минут. Затем, двигатель начнет исправно функционировать.

Замена клапана форсунки Delphi своими руками – сложный процесс, требующий наличия солидного количества инструментов для сборки и разборки двигателя. Малейшая ошибка – и появятся люфты, зазоры и прочие дефекты. Поэтому проще сразу обратиться к профессионалам.

На странице: 20 40 100autexpert.ru

Виды и конструкция форсунок систем впрыска

_______________________________________________________________

Виды и конструкция форсунок систем впрыска

Форсунка (или инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок: электромагнитная, электрогидравлическая и пьезоэлектрическая.

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на бензиновых двигателях, в т.ч. оборудованных системой непосредственного впрыска. Форсунка имеет достаточно простое устройство, включающее электромагнитный клапан с иглой и сопло.

Её работа осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана.

При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

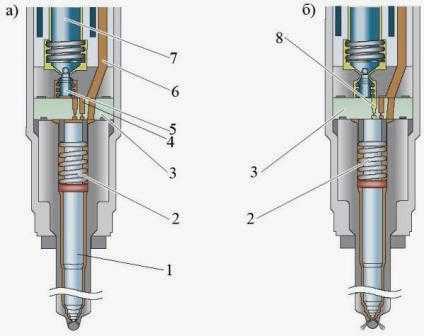

Электрогидравлическая форсунка bosch

Рис.4. Устройство и компоненты электрогидравлической форсунки Бош

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованных системой впрыска Common Rail. Конструкция данной модели объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Принцип работы электрогидравлической форсунки bosch основан на использовании давления топлива, как при впрыске, так и при его прекращении.

В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления.

Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль.

При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

Общий вид форсунки системы Бош Комон Рейл показан на рисунке 4. Форсунка состоит из: электромагнита, якоря электромагнита, маленького шарикового управляющего клапана, запорной иглы, распылителя, поршня управляющего клапана и подпружиненного штока.

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива.

Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках Common Rail электромагнит при давлении 1350-1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.Принцип действия электрогидравлической форсунки bosch

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8.

Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива.

Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение, чем отводящее.

Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8.

При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер.

Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку Бош установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля.

В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла, а также точная дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

В работе этой модели, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя.

Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется: длительностью воздействия на пьезоэлемент; давлением топлива в топливной рампе.

Пьезоэлемент, являющийся исполнительным элементом форсунки bosch, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис.5. Компоненты пьезоэлектрогидравлической форсунки bosch

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения.

Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера).

Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки.

Благодаря этому происходит выравнивание давления над и под иглой форсунки. Игла форсунки удерживается в закрытом положении силой пружины форсунки.

При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки.

Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезоэлектрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Принцип работы пьезофорсунки

Рис.6. Принцип действия пьезофорсунки

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива.

Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота.

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «после впрыскивания».

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания.

После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше.

Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке.

Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Комон Рейл и форсунки.

Другим направлением форсунок Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

avtodisel.ru